Образование — масляный клин — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

| Рациональные схемы ползунов дизелей. [31] |

Расположение такого шарнира между штоком и рабочей плоскостью башмака очень благоприятно для образования масляного клина, когда ползун касается направляющих двумя узкими плоскостями. В этом случае давление очень большое, поэтому особенно важно обеспечить хорошие условия для образования масляного клина. При скольжении ползуна по направляющей основной опорной плоскостью удельное давление намного меньше, и поэтому расположение шарового шарнира, показанное на рис. 2.16 6, вполне допустимо. При длинном поршне ( двухтактные двигатели) требуется дополнительный шарнир IV3 на штоке так же, как и при двустороннем. [32]

У каждой колодки кромка со стороны входа масла должна быть закруглена для образования масляного клина. После сборки упорного подшипника с новыми колодками следует проверить правильность прилегания баббитовой поверхности колодок к упорному диску. Перед проверкой поверхности колодок и диска протирают насухо. Ротор прижимают к колодкам и 3 — 4 раза поворачивают.

[33]

После сборки упорного подшипника с новыми колодками следует проверить правильность прилегания баббитовой поверхности колодок к упорному диску. Перед проверкой поверхности колодок и диска протирают насухо. Ротор прижимают к колодкам и 3 — 4 раза поворачивают.

[33]

Нельзя располагать канавки на опорной поверхности нижнего вкладыша, так как нарушаются условия образования масляного клина. [34]

Работа упорного подшипника с сегментными колодками ( рис. 5 — 18) основана на образовании масляного клина между рабочими поверхностями упорного диска и сегментными колодками. Клиновидные зазоры между поверхностями сегментов и упорным диском образуются автоматически, так как каждый сегмент имеет возможность поворачиваться ( наклоняться) на небольшой угол на своей опорной пяте или опорном штифте. [35]

В точных станках и в тяжелых станках с малым числом оборотов, когда трудно ожидать образования масляного клина из-за гидродинамического эффекта, находят применение гидростатические подшипники скольжения, в которых жидкостное трение и гарантированный для этого слой смазки создаются путем подачи масла под давлением в зазор между валом и вкладышем специальным насосом.

В модифицированных глобоидных передачах форма зазора в плоскостях, перпендикулярных к контактным линиям, способствует образованию масляного клина. Это обеспечивает глобоидной передаче сравнительно высокую несущую способность. Момент, передаваемый глобоидной передачей при равных условиях применения, в 1 5 раза выше момента в червячных передачах с цилиндрическим червяком. [37]

Геометрические особенности простейших подпятников ( рис. 14.5) таковы, что в них нет условий для образования масляного клина между трущимися поверхностями, поэтому они работают в режимах граничного — или полужидкостного трения. Смазочные канавки на опорной поверхности подпятника ( рис. 14.5, г) облегчают попадание смазки в зону трения. [38]

Перейдем к рассмотрению одного важного вопроса, который мы оставили в стороне, когда говорили об образовании масляного клина в подшипнике, а именно, как выходит масло из подшипника. [39]

[39]

Приведенные итоги работы П. Л. Капицы указывают на исключительно важное значение смазки и на необходимость понимания физической картины процесса образования масляного клина ( слоя) под шаром или роликом при их качении под нагрузкой. Из приведенных соотношений и примеров очевидны два вывода. Во-первых, чем толще предельный масляный слой / г акс, тем на большую площадь распространяется давление и, следовательно, уменьшается напряжение в металле. Поэтому для смазывания подшипников необходимо выбирать масла с высоким пьезокоэффициентом вязкости. Во-вторых, для образования масляного слоя между телами качения подшипников нужен свободный зазор. Если его нет или он мал, то масляный слой все равно образуется, так как он не может быть меньше предельной величины Ныакс, но при этом произойдет деформация тел качения подшипников, связанная с добавочными напряжениями и потерями на трение. [40]

Коленчатый вал двигателя внутреннего сгорания прекращают использовать при достижении определенной овальности шеек, из-за которой происходят нарушения образования масляного клина и стуки в подшипниках, приводящие к интенсификации износов многих деталей двигателя. Но предельная овальность шеек изношенного коленчатого вала — лишь частная характеристика, она не определяет общей годности вала к дальнейшему употреблению.

[41]

Но предельная овальность шеек изношенного коленчатого вала — лишь частная характеристика, она не определяет общей годности вала к дальнейшему употреблению.

[41]

При этом контактные линии в зацеплении располагаются под большим углом к скорости скольжения, что улучшает условия для образования масляных клиньев в зацеплении. Такие передачи называют глобо-идными. [42]

Если скорость скольжения направлена поперек линии контакта ( рис. 8.6 в), то создаются благоприятные условия для образования масляного клина, обладающего значительной подъемной силой, и возникает режим жидкостного трения. [43]

При этом контактные линии в зацеплении располагаются под большим углом к скорости скольжения, что улучшает условия для образования масляных клиньев в зацеплении. Такие передачи называют глобо-идными. [44]

| Зависимость угла трения р от скорости скольжения vs. [45] |

Страницы: 1 2 3 4

Авторская статья ««Мягкая сила» гоночных вкладышей» на сайте инженерной-технологической компании Механика

«Мягкая сила» … звучит парадоксально, не правда ли? Обычно мы воспринимаем нечто как сильное и мощное – если оно крепкое и грубое.

Разве быть «твердыми» – это недостаточно для их продолжительной и надежной работы в условиях гонок?

Ответ на этот вопрос мог бы быть «да» – но только при одном условии: если они способны работать как идеальная часть подшипника с гидродинамической смазкой.

К сожалению, так не бывает в настоящем мире гоночных двигателей.

«Гидродинамический» вкладыш

Вкладыш шейки коленчатого вала – это важнейший элемент подшипника скольжения, работающего с гидродинамической смазкой. Таким образом, поверхность вкладыша отделена от поверхности шейки масляным «клином».

Вращающаяся шейка вала всегда смещается под нагрузкой, при этом образуется клиновидный зазор между поверхностями вкладыша и шейки, заполненный моторным маслом. Этот масляный «клин» незаменим для нормальной работы гидродинамического подшипника.

Вращение шейки вызывает нагнетание масла, по направлению вращения, при этом в клиновидном зазоре создается избыточное давление. Эта сила, созданная давлением масла, противодействует внешней силе F. Поэтому пленка масла, разделяющая поверхности вкладышей и шейки, остается стабильной, и детали подшипника не контактируют между собой.

Толщина масляной пленки зависит от величины силы F, скорости вращения вала, вязкости масла, величины масляного зазора и геометрических параметров вкладыша (диаметр и длина).

Предполагается, что идеальный гидродинамический подшипник является абсолютно жестким, его ось параллельна оси шейки вала, сама шейка имеет форму идеального цилиндра, поверхности вкладыша и шейки идеально гладкие, масло – чистое и его достаточно для гидродинамической смазки.

Вкладыши из реального мира

К сожалению, вкладыши из реального мира отличаются от идеальных вкладышей. В двигателях внутреннего сгорания нагрузка на вкладыши меняется циклически, из-за переменного давления газов в цилиндрах и инерционных сил, развивающихся за счет ускорения деталей.

Переменные нагрузки на детали могут вызвать поломку вкладыша в результате усталости материала. Пленка масла предотвращает локальную перегрузку, распределяя приложенные силы по относительно большой площади.

Однако, если давление, переданное через масляный клин вкладышу, больше, чем усталостная прочность материала, на поверхности вкладыша образуются и быстро развиваются усталостные трещины.

Еще одна особенность состоит в том, что вкладыши не абсолютно жесткие.

Силы, воздействующие на подшипники скольжения, деформируют их корпуса. Мощные двигатели обычно работают на высоких оборотах, почему значительно растут силы инерции, вызванные ускорением и замедлением деталей двигателя (например – поршня в сборе с шатуном). Инерция «растягивает» (деформирует) шатун и его отверстия по вертикальной оси.

Отверстия в блоке цилиндров также могут изменить свою форму в результате высоких нагрузок на коренные подшипники. При таких условиях масляный «клин» может поменять свою форму со «сходящейся» на «расходящуюся», что ставит под угрозу условия смазки подшипника и может привести к непосредственному контакту поверхностей шейки и вкладышей.

При таких условиях масляный «клин» может поменять свою форму со «сходящейся» на «расходящуюся», что ставит под угрозу условия смазки подшипника и может привести к непосредственному контакту поверхностей шейки и вкладышей.

Кроме того, вкладыши не всегда параллельны шейке, а отверстия коренных подшипников в блоке цилиндров могут быть несоосными. Несоосность (отклонение от концентричности) и непараллельность осей также вызывают прямой контакт между вкладышами и шейками.

Действительная форма шейки вала также может отличаться от формы идеального цилиндра.

Если диаметр шейки меняется в осевом направлении, то шейка может быть: конусной, бочкообразной или как «песочные часы» (вогнутой). Вариации диаметра шейки в радиальном направлении приводят к овальности или волнам вдоль окружности шейки (вибрация при шлифовании).

Шейки вала также могут менять свою форму в результате изгиба вала, вызванного перегрузкой двигателя или крутильными колебаниями. Подобные изменения формы шейки также меняет масляный зазор, разрушая масляную пленку, разделяющую поверхности вкладыша и шейки.

Подобные изменения формы шейки также меняет масляный зазор, разрушая масляную пленку, разделяющую поверхности вкладыша и шейки.

Поверхности вкладышей и шейки не являются идеально гладкими. Прямой контакт деталей может быть вызван также шероховатостью поверхности шейки. Качество поверхности шейки особенно важно для гоночных подшипников, которые могут работать с малой толщиной масляной пленки.

Масло, работающее в двигателе, всегда содержит примеси и загрязнения. Твердые частицы, попавшие в масло, могут застрять между трущимися поверхностями, вызывая сухое трение и ускоряя износ материала вкладышей. Масло, вытекая из вкладыша, сливается в поддон, а утечка компенсируется маслом, подаваемым масляным насосом.

Если утечка через зазоры близка к производительности насоса или превышает ее, количество масла становится недостаточным для образования стабильного «масляного клина». В результате смазка подшипника скольжения становится полусухим или сухим, характеризующимся контактом металлов между поверхностями вкладыша и шейки. Подобные условия называются масляным голоданием.

Подобные условия называются масляным голоданием.

Таким образом, подшипники в реальном двигателе работают в смешанном режиме смазки, характеризующемся периодическим контактом между поверхностями трения.

В отличие от идеального гидродинамического режима, вкладыши, работающие в режиме смешанной смазки, должны иметь определенную комбинацию свойств материала, в том числе связанные с мягкостью.

Свойства материалов вкладышей

В гоночных двигателях вкладыши работают в условиях высоких переменных нагрузок, высоких оборотов, периодического контакта деталей подшипников и при наличии загрязнений, попавших в масло.

Вот основные свойства материалов для вкладышей двигателя:

-

Нагрузочная способность (усталостная прочность) – максимальное значение циклических напряжений, которому вкладыш может противостоять, не образуя усталостных трещин после множественного числа циклов нагружения.

-

Износостойкость – способность материала вкладыша сохранять форму в условиях смешанной смазки и при наличии посторонних частиц, занесенных маслом.

-

Совместимость (устойчивость к заклиниванию) – способность материала вкладыша сопротивляться физическому соединению («свариванию») с шейкой коленвала, когда она контактирует с поверхностью вкладыша.

-

Способность к местной деформации – способность материала вкладыша приспосабливаться к несовершенствам геометрии шейки, корпуса или самого же вкладыша.

-

Способность к поглощению – свойство материала вкладыша задерживать мелкие посторонние частицы, занесенные с маслом.

-

Сопротивление коррозии – способность материала вкладыша противостоять химическому разрушению со стороны масла или веществ, которые могут загрязнить масло.

-

Сопротивление кавитации – способность материала вкладыша противостоять ударным напряжениям, вызванным схлопывающимися кавитационными пузырьками, которые образуются в результате резких локальных изменений давления в циркулирующем масле.

Усталостная прочность, износостойкость и сопротивление кавитации характеризуют прочность и твердость материала.

Совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению связаны с мягкостью материала. Вкладыши двигателя должны сочетать все эти противоречивые требования, в зависимости от условий работы. Это очень сложная задача, так как одни характеристики (прочность и жесткость) плохо сочетается с другими («мягкостью»).

Структуры материалов вкладыша

Нужные качества может быть достигнуты, если материал вкладыша имеет композитную структуру.

Вкладыши для подшипников скольжения двигателя обычно выполняют из стальной ленты, на которую нанесена относительно твердая основа (сплавы на основе меди или алюминия), в сочетании с твердой смазкой: либо тонкий верхний слой, либо мелких антифрикционных частиц, распределенных по всему материалу основы.

Вкладыши с тонким верхним антифрикционным слоем называются триметаллическими, а без верхнего слоя – биметаллическими.

Конструкция типичных триметаллических и биметаллических вкладышей показана на рисунке ниже.

Ниже показана микроструктура типичного триметаллического вкладыша.

Верхний слой дает вкладышу требуемую «мягкость». Мягкие свинцовистые сплавы, обычно используемые как верхний антифрикционный слой в гоночных вкладышах, имеют великолепные совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению.

Прочность обеспечивается расположенным промежуточным слоем – из освинцованной бронзы. Свинец нужен, чтобы улучшить стойкость к заклиниванию.

Триметаллические вкладыши имеют ограничение по толщине верхнего слоя, которая всегда является результатом компромисса между требуемой нагрузочной способностью и антифрикционными свойствами вкладыша.

Если верхний слой частично стерся, это увеличивает опасность заклинивания между шейкой коленвала и вскрытой бронзой промежуточного слоя.

Биметаллические вкладыши не имеют верхнего слоя; поэтому они более терпимы к величине износа.

Следующий рисунок показывает типичную микроструктуру биметаллического вкладыша.

Слой алюминиевого сплава в биметаллическом вкладыше содержит микрочастицы олова, распределенные по всей алюминиевой матрице. Олово здесь служит твердой смазкой. Сами алюминиевые сплавы обычно мягче, чем бронза в триметаллических вкладышах. Поэтому они обеспечивают хорошее совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению.

Толщина алюминиевого сплава в биметаллическом вкладыше составляет около 0,30 мм. В результате он может выдержать большую деформацию и несоосность, чем триметаллический гоночный вкладыш, толщина верхнего слоя которого всего лишь 0,013 мм.

pMax Black™: усиленный материал для триметаллического вкладыша

Триметаллические вкладыши с «мягким» свинцовым верхним слоем традиционно популярны в гоночных двигателях. Однако мощность подобных двигателей значительно увеличилась за последние годы. При этом также увеличились нагрузки на вкладыши.

Помимо большей нагрузки, появилась тенденция использовать моторные масла с пониженной вязкостью, чтобы уменьшить потери мощности на трение.

Таким образом, вкладыши в современном гоночном двигателе работают при более высоких нагрузках и уменьшенной минимальной толщине масляной пленки. Нагрузочная способность и износостойкость традиционных триметаллических материалов уже не отвечает современным требованиям.

Инженеры компании King Engine Bearings решили эту проблему с помощью усиленного триметаллического материала под названием pMax Black™.

Он был разработан специально для высокофорсированных гоночных двигателей. Эта технология делает возможным образование сверхтонкой «закаленной» пленки на поверхности верхнего слоя вкладыша.

Эта технология делает возможным образование сверхтонкой «закаленной» пленки на поверхности верхнего слоя вкладыша.

Подобная пленка значительно сокращает износ верхнего слоя и эффективно препятствует образованию усталостных трещин на поверхности вкладыша.

Стендовые эксперименты показали, что усталостная прочность верхнего слоя pMax Black™ составляет около 700 атм., что на 17 % больше, чем прочность традиционных триметаллических вкладышей (590 атм).

В то же время, сохранены все свойства «мягкого» верхнего слоя: устойчивость к заклиниванию, способности к местной деформации и поглощению. Подобные вкладыши легко узнать по темному цвету рабочей поверхности.

Важно подчеркнуть, что верхний слой pMax Black™, с его упрочненным сверхтонким верхним слоем остается значительно мягче, чем сталь или чугун. Поэтому он не вызывает повреждений поверхности шейки в случае кратковременного контакта «металла-металл».

Биметаллические гоночные вкладыши HP

Большинство алюминиевых сплавов, используемых в биметаллических вкладышах, имеют допустимое давление не более 680 атм. Поэтому их нельзя использовать в двигателях, совмещающих высокую степень форсировки нагрузки и относительно большой ресурс.

Поэтому их нельзя использовать в двигателях, совмещающих высокую степень форсировки нагрузки и относительно большой ресурс.

Чтобы лучше соответствовать ситуациям, в которых характерные свойства биметаллических вкладышей проявляются оптимальным образом, King Engine Bearings разработал биметаллические гоночные вкладыши серии HP.

Подобные вкладыши HP лучше всего подходят для стритрейсинга, гонок дрегстеров и, даже, для гонок на кольцевых трассах средней протяженности.

Алюминиевый сплав во вкладышах HP обеспечивает сбалансированное сочетание хорошей нагрузочной способности с хорошими способностями к поглощению и к местной деформации, что важно для удержания посторонних частиц и компенсации прогибов коленвала.

Устойчивость сплава к заклиниванию также улучшена добавкой кремния в его состав.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Подшипники скольжения и их смазка

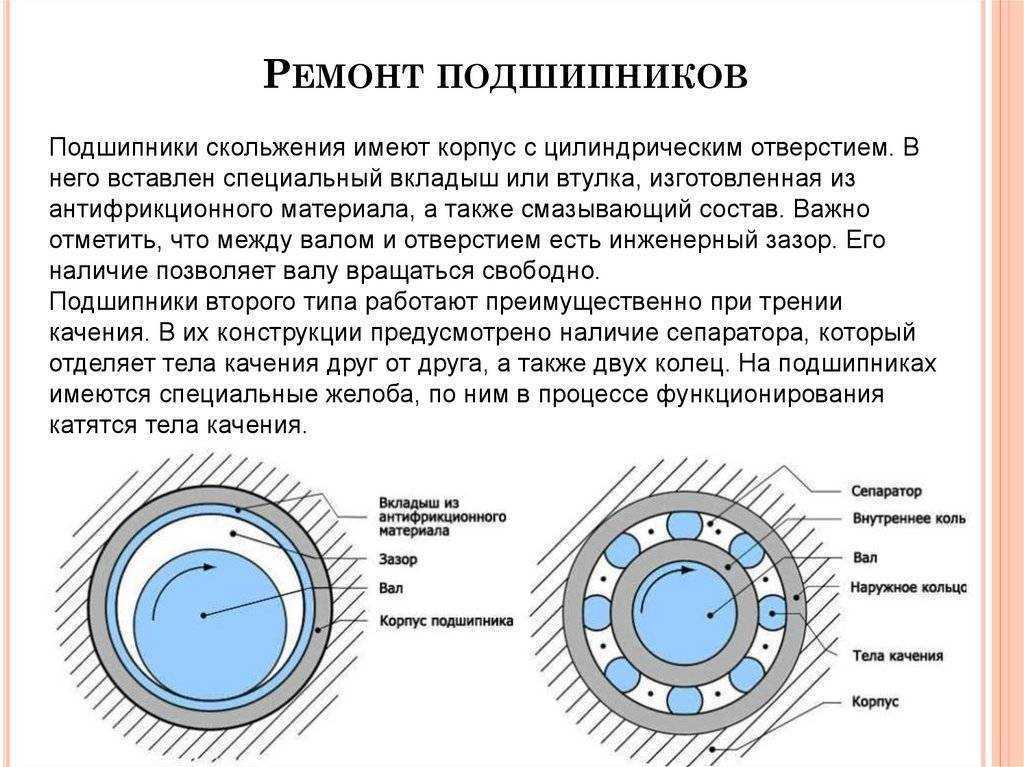

Подшипники скольжения или шейки состоят из вала или шейки, которые свободно вращаются в опорной металлической втулке или оболочке. В этих подшипниках нет тел качения. Их дизайн и конструкция могут быть относительно простыми, но теория и работа этих подшипников могут быть сложными.

В этих подшипниках нет тел качения. Их дизайн и конструкция могут быть относительно простыми, но теория и работа этих подшипников могут быть сложными.

Эта статья посвящена полностью жидкостным подшипникам скольжения с масляной и консистентной смазкой; но сначала краткое обсуждение штифтов и втулок, сухих и полусмазываемых подшипников скольжения и подшипников с самоустанавливающимися подушками.

Низкоскоростные штифты и втулки представляют собой форму подшипника скольжения, в котором вал или вкладыш обычно не совершают полного оборота. Частичное вращение на низкой скорости, обычно перед изменением направления, не позволяет сформировать полную пленку жидкости, и, таким образом, внутри подшипника происходит контакт металла с металлом. Пальцы и втулки постоянно работают в режиме граничной смазки.

Эти типы подшипников обычно смазываются противозадирной смазкой (EP), чтобы помочь выдерживать нагрузку. Твердый дисульфид молибдена (moly) включен в смазку для повышения несущей способности смазки.

Многие виды оборудования для наружного строительства и горнодобывающей промышленности включают штифты и втулки. Следовательно, ударная нагрузка и загрязнение водой и грязью часто являются основными факторами их смазывания.

Рис. 1. Kingsbury Radial

и упорный подшипник

Сухие подшипники скольжения состоят из вала, вращающегося в сухой втулке, обычно из полимера, который может быть смешан с твердыми веществами, такими как молибден, графит, ПТФЭ или нейлон.

Эти подшипники ограничены приложениями с низкой нагрузкой и низкой поверхностной скоростью. Полусмазанные подшипники скольжения состоят из вала, вращающегося в пористой металлической втулке из спеченной бронзы или алюминия, в которой смазочное масло содержится в порах пористого металла. Эти подшипники предназначены для низких нагрузок, низких и средних скоростей и температур до 100°C (210°F).

Подшипники с наклонными подушками или поворотными башмаками состоят из вала, вращающегося внутри корпуса, состоящего из изогнутых подушек. Каждая колодка может поворачиваться независимо и выравниваться с изгибом вала. Схема самоустанавливающегося подшипника представлена на рис. 1.

Каждая колодка может поворачиваться независимо и выравниваться с изгибом вала. Схема самоустанавливающегося подшипника представлена на рис. 1.

Преимуществом этой конструкции является более точное выравнивание опорной оболочки по отношению к вращающемуся валу и полученное повышение устойчивости вала. 1

К опорным подшипникам относятся подшипники скольжения, скольжения, вкладыши и баббитовые подшипники. Термин баббит на самом деле относится к слоям более мягких металлов (свинец, олово и медь), которые образуют металлическую контактную поверхность вкладыша подшипника. Эти более мягкие металлы покрывают более прочную стальную опорную оболочку и необходимы для защиты оболочки от более жесткого вращающегося вала.

Простые подшипники скольжения скольжения воспринимают только радиальную нагрузку, перпендикулярную валу, как правило, из-за направленного вниз веса или нагрузки вала. Упорные или осевые нагрузки вдоль оси вала также могут восприниматься подшипниками скольжения, предназначенными для этой цели. На рис. 1 показан подшипник с наклонной площадкой, способный воспринимать как радиальные, так и осевые нагрузки.

На рис. 1 показан подшипник с наклонной площадкой, способный воспринимать как радиальные, так и осевые нагрузки.

Рис. 2. Слои опорной конструкции

Подшипники скольжения работают в граничном режиме (контакт металл-металл) только при пуске и останове оборудования, когда частота вращения вала (цапфы) недостаточна для создания масляной пленки. Почти все повреждения подшипника происходят во время запуска и остановки. 2

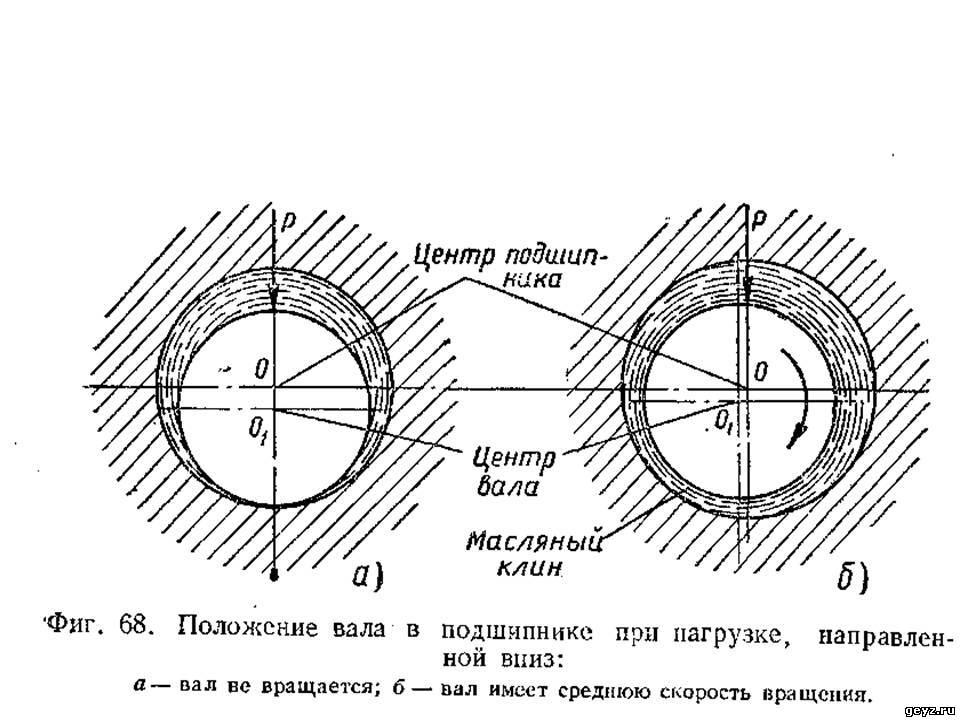

Гидростатическая подъемная сила, создаваемая внешней подачей масла под давлением, может использоваться для подъема больших и тяжелых шеек перед пуском (вращением вала) для предотвращения такого рода повреждений. При нормальной работе вал вращается с достаточной скоростью, чтобы нагнетать масло между соответствующими изогнутыми поверхностями вала и кожуха, создавая таким образом масляный клин и гидродинамическую масляную пленку.

Эта полная гидродинамическая пленка жидкости позволяет этим подшипникам выдерживать очень большие нагрузки и работать при высоких скоростях вращения. Обычны поверхностные скорости от 175 до 250 метров в секунду (от 30 000 до 50 000 футов в минуту). Температура часто ограничивается используемой смазкой, так как свинцово-оловянный баббит может выдерживать температуры до 150°C (300°F).

Обычны поверхностные скорости от 175 до 250 метров в секунду (от 30 000 до 50 000 футов в минуту). Температура часто ограничивается используемой смазкой, так как свинцово-оловянный баббит может выдерживать температуры до 150°C (300°F).

Важно понимать, что при нормальной работе вращающийся вал не центрируется во вкладыше подшипника. Это расстояние смещения называется эксцентриситетом подшипника и создает уникальное место для минимальной толщины масляной пленки, как показано на рис. 3.

Рис. 3. Движение вала во время запуска

Обычно минимальная толщина масляной пленки также является динамическим рабочим зазором подшипника. Информация о толщине масляной пленки или динамических зазорах также полезна при определении требований к фильтрации и чистоте поверхности металла.

Обычно минимальная толщина масляной пленки в зоне нагрузки при эксплуатации колеблется от 1,0 до 300 микрон, но в среднем промышленном оборудовании чаще встречаются значения от 5 до 75 микрон. Толщина пленки будет больше в оборудовании с валом большего диаметра.

Толщина пленки будет больше в оборудовании с валом большего диаметра.

Лица, которым требуется более точное значение, должны искать информацию о числе Зоммерфельда и числе Рейнольдса. Более подробное обсуждение этих расчетов выходит за рамки данной статьи. Обратите внимание, что эти значения значительно больше, чем значения в один микрон, встречающиеся в подшипниках качения.

Давление, возникающее в зоне контакта подшипников скольжения, значительно меньше, чем в подшипниках качения. Это связано с большей площадью контакта, создаваемой совпадающими (одинаковой кривизны) поверхностями шейки и корпуса.

Среднее давление в зоне нагрузки подшипника скольжения определяется силой на единицу площади или, в данном случае, весом или нагрузкой, поддерживаемой подшипником, деленной на приблизительную площадь нагрузки подшипника (диаметр подшипника, умноженный на длину опоры). несущий). В большинстве промышленных применений эти значения находятся в диапазоне от 69от 0 до 2070 кПа (от 100 до 300 фунтов на кв. дюйм).

дюйм).

При таких низких давлениях практически не происходит увеличения вязкости масла в зоне контакта подшипника из-за давления. Подшипники автомобильных поршневых двигателей и некоторые сильно нагруженные промышленные устройства могут иметь среднее давление от 20,7 до 35 МПа (от 3000 до 5000 фунтов на квадратный дюйм). При этих уровнях давления вязкость может незначительно увеличиваться. Максимальное давление, с которым сталкивается подшипник, обычно примерно в два раза превышает среднее значение и составляет не более 70 МПа (10 000 фунтов на кв. дюйм).

Масляный вихрь — это явление, которое может возникнуть в высокоскоростных подшипниках скольжения, когда положение вала внутри вкладыша становится нестабильным, и вал продолжает изменять свое положение во время нормальной работы из-за гидродинамических сил, создаваемых в подшипнике. Завихрение масла можно уменьшить, увеличив нагрузку или изменив вязкость, температуру или давление масла в подшипнике.

Постоянное решение может включать новый подшипник с другими зазорами или конструкцией. Масляный бич возникает, когда частота масляного вихря совпадает с собственной частотой системы. Результатом может быть катастрофический провал. 3

Масляный бич возникает, когда частота масляного вихря совпадает с собственной частотой системы. Результатом может быть катастрофический провал. 3

Масляная смазка

Масла используются в подшипниках скольжения, когда требуется охлаждение или необходимо смыть загрязняющие вещества или мусор с подшипника. Высокоскоростные подшипники скольжения всегда смазываются маслом, а не консистентной смазкой. Масло подается к подшипнику либо системой масляного насоса под давлением, маслосъемным кольцом или манжетой, либо фитилем. Канавки в корпусе подшипника используются для распределения масла по поверхности подшипников.

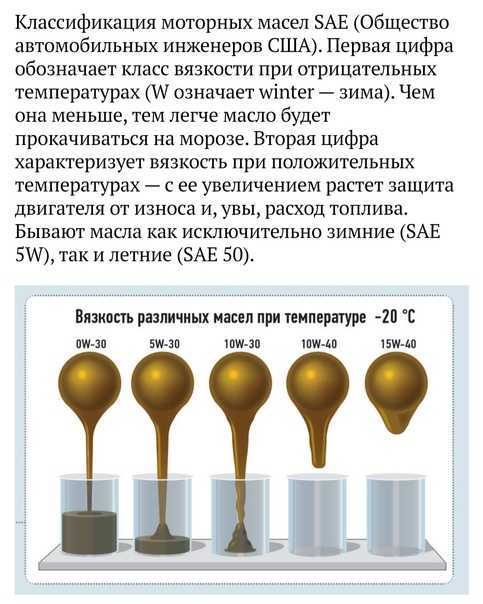

Требуемый класс вязкости зависит от частоты вращения подшипника, температуры масла и нагрузки. Скорость подшипника часто измеряется строго числом оборотов вала в минуту, без учета поверхностной скорости вала, согласно «nd 9Значения 0077 m ” рассчитаны для подшипников качения. В Таблице 1 приведены общие рекомендации по выбору правильного класса вязкости по ISO.

Указанный номер класса ISO является предпочтительным для скорости и температурного диапазона. Масла класса ISO 68 и 100 обычно используются внутри помещений с подогревом, а масла класса 32 используются для высокоскоростных (10 000 об/мин) агрегатов и некоторых наружных низкотемпературных устройств.

Обратите внимание на таблицу: чем выше частота вращения подшипника, тем ниже требуемая вязкость масла; и что чем выше рабочая температура агрегата, тем выше требуемая вязкость масла. Если возможна вибрация или незначительные ударные нагрузки, следует использовать масло более высокого качества, чем указанное в таблице 1.

| Скорость подшипника | Температура подшипника/масла (°C) | |||

| (об/мин) | от 0 до 50 | 60 | 75 | 90 |

| от 300 до 1500 | — | 68 | от 100 до 150 | — |

| ~1800 | 32 | от 32 до 46 | от 68 до 100 | 100 |

| ~3600 | 32 | 32 | от 46 до 68 | от 68 до 100 |

| ~10 000 | 32 | 32 | 32 | от 32 до 46 |

Таблица 1. Выбор класса вязкости подшипников скольжения по ISO

Выбор класса вязкости подшипников скольжения по ISO

Другой метод определения надлежащего класса вязкости заключается в применении критериев минимальной и оптимальной вязкости к графику зависимости вязкости от температуры. Общепринятая минимальная вязкость масла при рабочей температуре для подшипников скольжения составляет 13 сСт, хотя в некоторых конструкциях допускается использование масла с вязкостью 7 или 8 сСт при рабочей температуре.

Оптимальная вязкость при рабочей температуре составляет от 22 до 35 сСт для подшипников с умеренными скоростями, если не возникают ударные нагрузки. Оптимальная вязкость может достигать 95 сСт для низкоскоростных, тяжелонагруженных или ударно-нагруженных подшипников скольжения.

Использование этого метода требует определенных знаний о температуре масла в подшипнике в рабочих условиях, которую может быть трудно определить. К счастью, для большинства определений вязкости точная температура масла не требуется. Обычно определяют температуру внешней поверхности труб, по которым масло поступает к подшипнику и от него.

Температура масла внутри труб, как правило, выше (от 5 до 10°C, от 10 до 18°F), чем температура наружной металлической поверхности трубы. Температуру масла внутри подшипника можно принять как среднее значение температуры масла, поступающего в подшипник, по сравнению с температурой, выходящей из подшипника. 4

Третий и более сложный метод заключается в расчете вязкости масла, необходимой для получения удовлетворительной толщины масляной пленки. Лица, желающие узнать больше об этом методе, должны искать информацию об уравнении Зоммерфельда и либо об коэффициентах эксцентриситета, либо о числах Рейнольдса. 4

Если выбранное масло имеет слишком низкую вязкость, из-за недостаточной толщины пленки будет выделяться тепло, и произойдет некоторый контакт металла с металлом. Если масло имеет слишком высокую вязкость, снова будет выделяться тепло, но из-за внутреннего жидкостного трения, создаваемого в масле. Выбор масла со слишком высокой вязкостью также может увеличить вероятность кавитации.

Зоны высокого и низкого давления, образующиеся в масле по обе стороны от области минимальной толщины пленки, могут вызывать кавитацию масла в этих подшипниках. Кавитация возникает в результате расширения растворенного воздуха или паров (воды или топлива) в зоне низкого давления подшипника.

Образующийся пузырек взрывается, вызывая повреждение, когда проходит через часть подшипника, находящуюся под высоким давлением. Если взрыв или схлопывание пузырька пара происходит рядом с металлической поверхностью, это может привести к кавитационному точечному повреждению металла. Если в масле произойдет схлопывание пузырька, может возникнуть микрогорячая точка или микродизельное топливо, что может привести к лакированию внутри системы.

Как правило, в маслах, используемых в этих областях применения, используется система присадок, препятствующая образованию ржавчины и окислению (R&O). Также могут присутствовать антипенные присадки и присадки, снижающие температуру застывания. Также можно использовать гидравлические масла с противоизносными свойствами (AW), если не превышен предел высоких температур цинкового компонента AW и отсутствует чрезмерное количество воды.

Также можно использовать гидравлические масла с противоизносными свойствами (AW), если не превышен предел высоких температур цинкового компонента AW и отсутствует чрезмерное количество воды.

Масла R&O, как правило, обладают лучшими характеристиками водоотделения, что является преимуществом, а свойства AW гидравлического масла будут полезными только при запуске и останове, при условии, что подшипник работает должным образом.

Консистентная смазка

Консистентная смазка используется для смазывания подшипников скольжения, когда охлаждение подшипника не является фактором, как правило, если подшипник работает на относительно низких скоростях. Смазка также полезна, если возникает ударная нагрузка или если подшипник часто запускается и останавливается или меняет направление.

Консистентная смазка почти всегда используется для смазывания штифтов и втулок, поскольку она обеспечивает более густую смазку, чем масло, для поддержания статических нагрузок и защиты от вибрации и ударных нагрузок, характерных для многих из этих применений.

Загустители на основе литиевого мыла или литиевого комплекса являются наиболее распространенными загустителями, используемыми в смазках, и отлично подходят для большинства подшипников скольжения. Обычно используется консистентная смазка NLGI №2 с вязкостью базового масла приблизительно от 150 до 220 сСт при 40°C.

Смазки для низкоскоростных, высоконагруженных и высокотемпературных смазок, а также для пальцев и втулок могут использовать базовое масло с более высокой вязкостью и содержать противозадирные и твердые присадки. Смазки для повышения водостойкости могут быть составлены с использованием более тяжелых базовых масел, различных загустителей и специальных присадок.

Смазки для лучшего распределения при низких температурах могут включать базовое масло с более низкой вязкостью, изготовленное в соответствии со спецификацией NLGI #1. Подшипники, смазываемые централизованными системами подачи смазки, обычно используют консистентную смазку класса #1, 0 или 00.

Кажущаяся вязкость смазки изменяется при сдвиге (давление, нагрузка и скорость), то есть смазки являются неньютоновскими или тиксотропными. Во вращающемся подшипнике скольжения по мере того, как подшипник вращается быстрее (скорость сдвига увеличивается), кажущаяся вязкость смазки уменьшается и приближается к вязкости базового масла, используемого в смазке.

На обоих концах вкладыша подшипника давление ниже, поэтому кажущаяся вязкость остается выше. Образовавшаяся более густая смазка на концах подшипников действует как встроенное уплотнение, снижающее проникновение загрязняющих веществ.

Процедуры смазки

Процедуры смазывания подшипников скольжения, пальцев и втулок не так четко определены и не столь критичны, как для подшипников качения, поскольку смазка не подвергается взбалтыванию, создаваемому телами качения.

Объем впрыскиваемой смазки и частота нанесения определяются методом проб и ошибок. Как правило, большинство подшипников скольжения нельзя смазывать чрезмерно. Необходимо соблюдать осторожность при закачивании смазки в подшипник, оснащенный уплотнениями, чтобы они не были повреждены или смещены силой и объемом поступающей смазки.

Необходимо соблюдать осторожность при закачивании смазки в подшипник, оснащенный уплотнениями, чтобы они не были повреждены или смещены силой и объемом поступающей смазки.

Суровые условия окружающей среды, ударная нагрузка и особенно рабочая температура будут основными факторами, определяющими частоту повторного смазывания.

Подшипники скольжения, как правило, имеют более простую конструкцию и их не так сложно смазывать, как подшипники качения. Надлежащая вязкость, соответствующая условиям эксплуатации, и чистая и сухая смазка, как правило, достаточны для образования полной жидкой смазочной пленки и обеспечения отличного срока службы подшипника.

Каталожные номера

Стрекер, Уильям. «Устранение неполадок в упорных подшипниках самоустанавливающихся колодок». Журнал Machinery Lubrication , март-апрель 2004 г.

Стрекер, Уильям. «Анализ отказов подшипников скольжения». Журнал Machinery Lubrication , июль-август 2004 г.

Берри, Джеймс. «Нестабильность масляного вихря и хлыста внутри подшипников скольжения». Журнал Machinery Lubrication , май-июнь 2005 г.

Справочник по трибологии . Глава 61, Проектирование и анализ подшипников скольжения. Хонсари, М. CRC Press, 1997.

.

Примечание редактора:

Части этой статьи были ранее опубликованы в издании Общества трибологов и инженеров по смазочным материалам (STLE) Alberta Section, Basic Handbook of Lubrication , Second Edition, 2003.

Об авторе

Объяснение режимов смазки

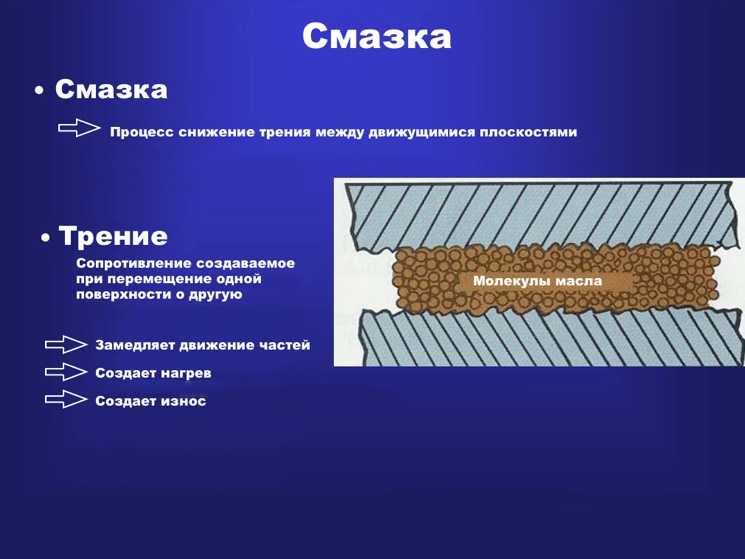

Различают четыре режима смазки — граничный, смешанный, упругогидродинамический и гидродинамический.

Граничная смазка

Граничная смазка связана с контактом металла по металлу между двумя поверхностями скольжения машины. При первоначальном пуске или останове некоторого оборудования (например, подшипников скольжения) или в условиях большой нагрузки (штифты и втулки строительной техники) металлические поверхности в смазываемой системе могут вступить в жесткий контакт друг с другом. Если масляная пленка недостаточно толстая, чтобы преодолеть шероховатость поверхности металла, значение лямбда будет меньше единицы.

Если масляная пленка недостаточно толстая, чтобы преодолеть шероховатость поверхности металла, значение лямбда будет меньше единицы.

Обычно мы хотим по возможности избегать граничной смазки. Специалисты по смазке согласны с тем, что трение может быть на самом высоком уровне в режиме граничной смазки. Это происходит при запуске, выключении, низкой скорости или высокой нагрузке.

Граничные режимы смазки возникают в любых условиях, когда неровности двух смазанных поверхностей при относительном движении могут вступить в физический контакт и возникает возможность истирания и/или прилипания. Инженеры по смазке и трибологи предположили, что до 70 процентов износа происходит во время пуска и остановки машин.

Основным методом уменьшения граничной смазки является обеспечение правильной вязкости смазки. Смазка со слишком низкой вязкостью не может удерживать металлические поверхности разделенными, и возникает контакт металла с металлом. Смазка со слишком высокой вязкостью приведет к увеличению молекулярного трения масла. Это внутреннее сдвигающее действие масла заставляет слои масла скользить относительно друг друга, что, в свою очередь, увеличивает рабочие температуры и потери энергии.

Это внутреннее сдвигающее действие масла заставляет слои масла скользить относительно друг друга, что, в свою очередь, увеличивает рабочие температуры и потери энергии.

Резервный или вторичный метод снижения этого явления режима граничной смазки заключается в использовании полностью разработанного смазочного материала, включающего противоизносные или противозадирные присадки. Эти добавки реагируют с металлическими неровностями, соприкасающимися с ними, реагируя на высокое давление и высокую температуру контакта и мгновенно образуя измененную пластичную (податливую) пленку на поверхности металла (железа).

Затем эта новая пленка действует как жертва, когда поверхности скользят или перекатываются друг по другу. Вместо поверхности металла стирается химическая пленка, образованная добавкой.

Смешанная смазка

Вообще говоря, граничная смазка резко уменьшается по мере увеличения скорости скольжения, создавая клин из смазочной пленки между движущимися поверхностями. Поскольку вероятность контакта с неровностями уменьшается, а толщина пленки увеличивается, коэффициент трения резко падает до состояния, известного как смешанная смазка.

Поскольку вероятность контакта с неровностями уменьшается, а толщина пленки увеличивается, коэффициент трения резко падает до состояния, известного как смешанная смазка.

Некоторая шероховатость металла по металлу все еще имеет место в сочетании с нагрузкой (подъемной силой) на смазку. Это промежуточное состояние между граничным и гидродинамическим/эластогидродинамическим режимами смазки, серая зона между ними. По мере дальнейшего увеличения толщины масляной пленки система переходит на полностью пленочную смазку, либо на эластогидродинамическую, либо на гидродинамическую смазку.

Гидродинамическая (HD) смазка

Такой режим смазки возникает между поверхностями скольжения, когда полная пленка масла поддерживает и создает рабочий зазор (например, между вращающимся валом и опорным подшипником). Чтобы гидродинамическая смазка применялась успешно и полностью, должна быть высокая степень геометрического соответствия между компонентами машины (например, изгиб вала и изгиб вкладыша в опорном подшипнике очень похожи) и, как следствие, низкое контактное давление (от 100 до 300 фунтов на квадратный дюйм в промышленных подшипниках скольжения) между поверхностями при относительном движении.

Это условие режима смазки возникает после того, как машина начала вращаться, а скорости и нагрузки таковы, что между валом и поверхностями подшипников образовался масляный клин. Этот масляный клин приподнимает вал над поверхностью подшипника, что снижает риск контакта с неровностями. Это желательное условие для предотвращения трения и износа.

Любое оставшееся трение находится внутри самой смазки, поскольку молекулярные структуры масла скользят друг относительно друга во время работы. Масляные пленки обычно имеют толщину порядка от 2 до 100 микрон (от 0,00008 до 0,004 дюйма). Они могут быть больше (300 микрон или 0,012 дюйма) в опорных подшипниках очень большого диаметра. Значения лямбда (отношение толщины масляной пленки к шероховатости поверхности) обычно больше 2,9.0005

Чтобы гидродинамическая смазка была эффективной, вязкость масла должна быть такой, чтобы гидродинамические условия поддерживались в любых условиях эксплуатации, таких как высокая скорость и высокая нагрузка, низкая скорость и высокая нагрузка, низкая скорость и низкая нагрузка и т. д. Если рабочая условия приводят к слишком сильному уменьшению рабочего зазора, может возникнуть контакт металла с металлом между металлическими выступами или неровностями.

д. Если рабочая условия приводят к слишком сильному уменьшению рабочего зазора, может возникнуть контакт металла с металлом между металлическими выступами или неровностями.

Если вязкость масла слишком высокая (густая), внутреннее сопротивление (трение) молекул масла снизит эффективность работы и повысится температура. Может быть полезно думать о гидродинамической смазке как о аквапланировании, когда автомобильная шина теряет контакт с дорогой. Тяжелый автомобиль может поддерживаться маловязкой жидкостью (водой) и теряет контакт с дорогой из-за скорости автомобиля. Многие из тех же факторов имеют место в гидродинамической смазке.

Эластогидродинамическая смазка (EHL)

Упругогидродинамические условия смазки возникают, когда между подвижными элементами существует движение качения, а зона контакта имеет низкую степень соответствия. Например, обратите внимание, что изгиб ролика и дорожка качения в подшипнике качения сильно различаются.

На самом деле ролик и внутренняя обойма изогнуты в противоположных направлениях и поэтому имеют небольшую площадь контакта (почти единую точку контакта). Это создает высокое контактное давление (сотни тысяч фунтов на квадратный дюйм).

Это создает высокое контактное давление (сотни тысяч фунтов на квадратный дюйм).

Когда масло попадает в зону контакта между шариком и дорожкой качения (за счет качения), давление масла резко возрастает. Это высокое давление, в свою очередь, значительно увеличивает вязкость масла и способность выдерживать нагрузки. Эта сосредоточенная нагрузка будет слегка деформировать (сплющивать) металл тел качения и бегать в зоне контакта. Деформация происходит только в зоне контакта, и металл упруго возвращается к своей нормальной форме по мере продолжения вращения.

Очевидно, что металлургия и термическая обработка металла очень важны для этого режима смазки. Поскольку вязкость масла напрямую зависит от температуры, также ясно, что неправильные или ненормальные рабочие температуры будут препятствовать образованию эластогидродинамической смазывающей пленки (ЭГД).

Примерами машин, работающих в условиях EHL, являются подшипники качения, зубчатые колеса и кулачковые контакты (качение), где возникают высокие нагрузки на контакт качения.