Давно минули времена, когда некоторые белорусские дилеры опасались продавать на нашем рынке автомобили, оснащенные дизелями Common Rail, а для покупателя известие, что новая или подержанная машина, которую он собрался приобрести, оборудована таким дизелем, не предвещало ничего хорошего. Моторы Common Rail и впрямь перевернули с ног на голову представление о надежности и неприхотливости дизельной техники, готовой, как казалось до этого многим, безотказно ездить на всем, что горит.

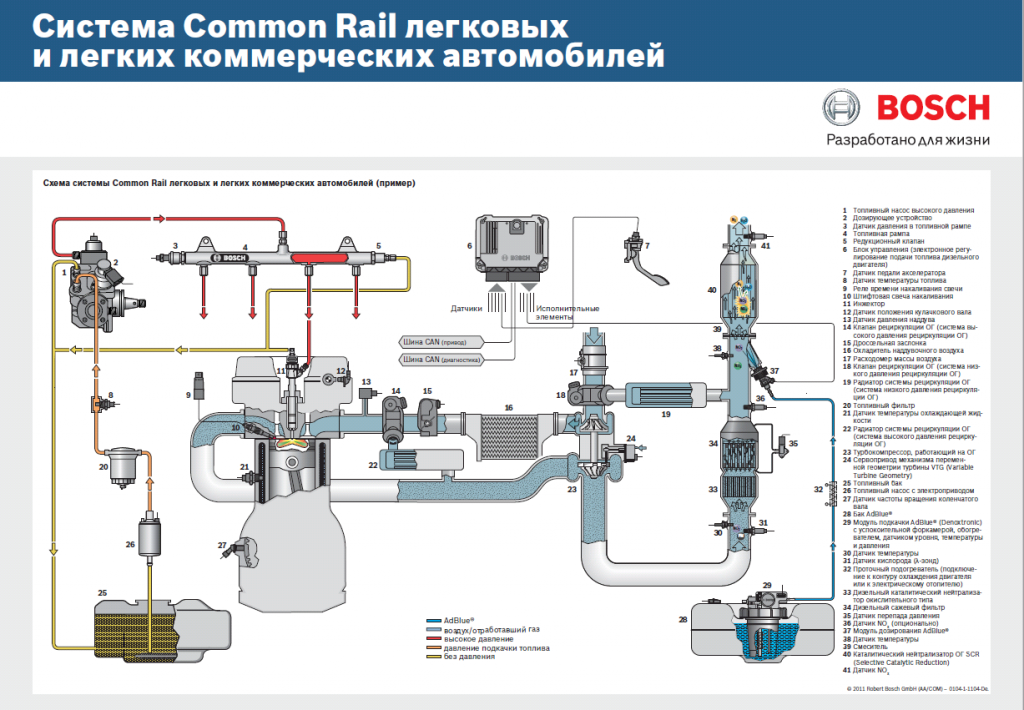

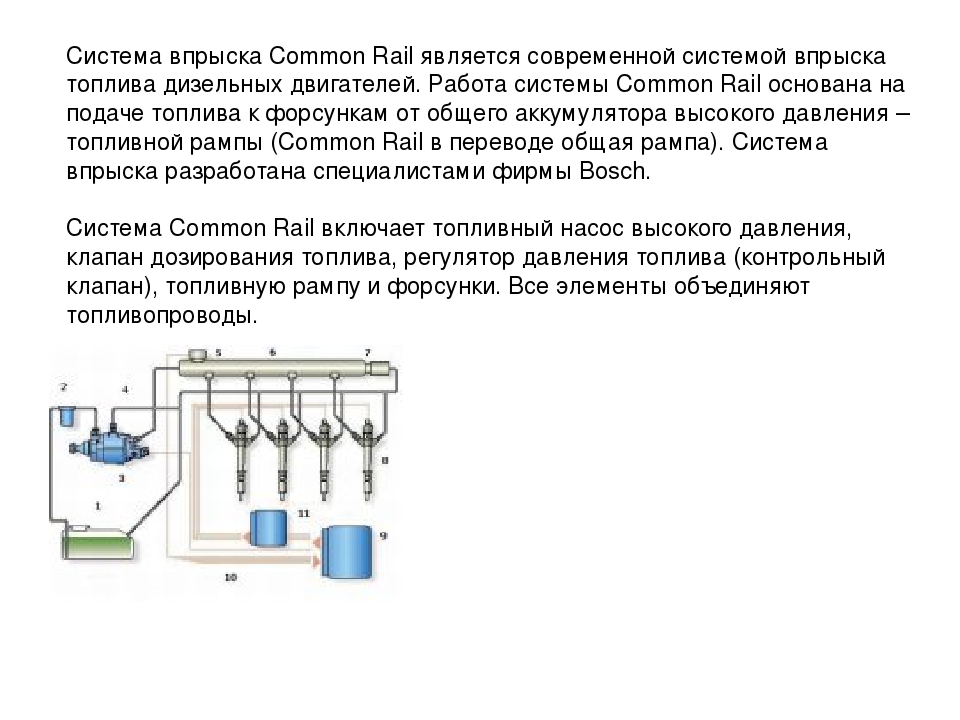

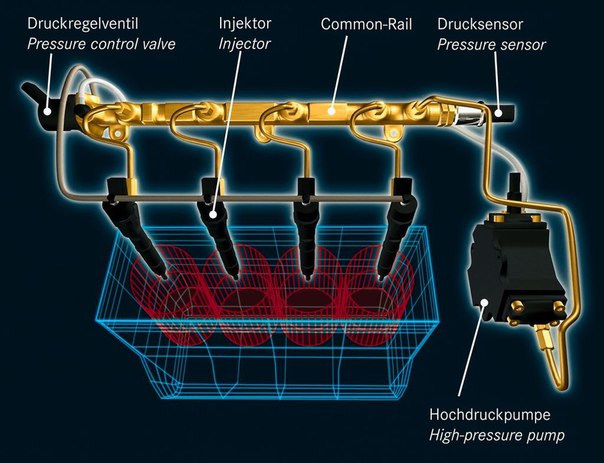

Чтобы выяснить, в чем заключались проблемы дизелей Common Rail и в чем они состоят сегодня, какие неприятные сюрпризы Common Rail преподносил и продолжает преподносить, каковы их причины, что должен знать и делать владелец, чтобы Common Rail прослужил как можно дольше, корреспондент abw. — Конструктивная особенность Common Rail — наличие аккумулятора топлива. В старых системах его не было. В Common Rail аккумулятор, или рейка, как его нередко называют, располагается между ТНВД и форсунками. Если раньше ТНВД распределял топливо по форсункам, то в Common Rail насос лишь закачивает топливо под высоким давлением в аккумулятор, а уже из него топливо распределяется по форсункам. Второй момент — если управление старыми системами было механическим или электронно-механическим, то Common Rail управляется электроникой. Впрочем, про электронику сразу надо сказать, что, если не вдаваться в частности по отдельным производителям, она весьма надежна. Другое дело, что в наших условиях эксплуатации обычное явление, когда после определенного пробега удаляют сажевый фильтр, глушат клапан EGR, а чтобы после этого система работала корректно, перепрошивают блок управления. Электронное управление и наличие аккумулятора — это особенности, однако главное состоит в том, что отличается Common Rail от старых систем питания существенно более высоким давлением впрыска. Оно определяет качество распыливания топлива, а это и есть ключевой параметр, от которого зависит качество смесеобразования и последующего сгорания, или, другими словами, эффективность работы дизеля. Детали топливной аппаратуры были прецизионными и раньше, но чтобы обеспечить более высокое давление впрыска, потребовалось еще сильнее ужесточить требования к размерам и допускам. А как все, наверное, знают, смазываются трущиеся детали в системе питания топливом. Когда Common Rail только появился и сразу шокировал владельцев своей якобы ненадежностью, именно то, что владельцы относились к эксплуатации и обслуживанию нового поколения топливной системы как к старому, и было основной причиной преждевременных неисправностей. Приведу пример из своей практики, который относится к тому времени. Одна транспортная организация закупила для пассажирских перевозок автобусы «Радзимич». Моторы Евро-3 были оснащены системой Denso. При обслуживании вместо топливных фильтров именно для Common Rail Denso начали устанавливать фильтры от дизелей ЯМЗ с обычной на тот момент системой питания — они были похожи внешне и подходили по монтажным размерам. Кроме того, нарушался регламент замены — фильтры менялись не вовремя, а при большем пробеге. о же самое происходило и с частными автомобилями. Поясню на примере Ford Mondeo, который сейчас находится у нас в ремонте. Здесь топливная система Delphi. Тонкость отсева, или, другими словами, размер пор в бумаге фильтра Delphi, — 5 микрон. По данным Delphi, после пробега 10 тысяч километров пропускная способность наружной части этого фильтра за счет износа кромок пор инородными частицами, когда они проходят через поры, увеличивается до 15 микрон. Соответственно увеличиваются размеры посторонних включений, которые свободно проходят через фильтр к узлам системы и вызывают их ускоренный износ. Такому фильтру уже не место на двигателе, тянуть с его заменой больше нельзя. А в некачественных топливных фильтрах встречается пропускная способность и вовсе до 50 микрон. То есть такие фильтры вообще нельзя применять в Common Rail. Лет пять, наверное, понадобилось, чтобы люди на своих ошибках поняли, что Common Rail существенно более привередливы к чистоте топлива и не прощают того, что можно было без последствий делать со старыми топливными системами. Поэтому если я скажу, что главное условие долговечности Common Rail — своевременная замена фильтров и использование рекомендованных фильтров, а в идеале — оригинальных фильтров Bosch, Delphi или Denso в зависимости от производителя системы питания, которой оборудован двигатель, то Америки не открою. К сожалению, со временем обнаружилась еще одна проблема, которая влияет на надежность системы, — насосы и топливные аккумуляторы ржавеют изнутри. В насосе могут заклинить плунжеры — продукты коррозии попадают в форсунки и выводят их из строя. Таким образом, к двум указанным выше причинам преждевременных неисправностей Common Rail — пригодности фильтра и периодичности его замены — добавилась еще одна. И она лишний раз подтверждает, насколько Common Rail критичен к качеству топлива. Кроме воды в топливе к коррозии, скорее всего, было причастно и биотопливо. Во всяком случае на время, когда оно продавалось на АЗС, как раз пришелся пик обращений с проблемами, вызванными коррозией, да и сейчас, думаю, на многих машинах, где первопричиной выхода Common Rail из строя является коррозия, — это все еще последствия былых заправок биотопливом. Однако если коррозии удастся благополучно избежать, если систему защищает качественный фильтр и он вовремя будет заменен на такой же фильтр, то прослужит Common Rail столько, сколько ему отмерено производителем, и станет неисправным лишь по естественной причине из-за износа при большом пробеге. Возможны, конечно, случайности. К примеру, мы сталкивались, когда систему выводил из строя кусочек заводского герметика, но это единичный случай. О массовости можно говорить только в отношении прогорающих уплотнительных шайб под форсунками. Вот это действительно беда. Сажа забивает колодец форсунки, корпус форсунки перегревается, при этом выходит из строя распылитель. А дальше очень сложное извлечение форсунок, иногда и невозможное. Если владелец услышал свистящий звук, совпадающий с тактами работы двигателя, надо немедленно ехать на сервис, пока дело не зашло далеко. Но если соблюдать указанные условия и обойдется без случайностей, на легковых автомобилях Common Rail держится без каких-либо проблем 10 лет и даже дольше. И из особенностей той или иной системы, наличия в ней слабых мест вытекают другие проблемы. Например, если продолжить о системе Delphi на моторе Mondeo, которой мы уже коснулись, то в ней главным пострадавшим от смазки некачественно очищенным топливом является подкачивающий насос. Он находится внутри насоса высокого давления. Изнашиваются лопатки подкачивающего насоса, но фильтр-то стоит до него, поэтому после насоса защиты от продуктов износа лопаток нет. А дальше на прямой связи с насосом — топливный аккумулятор и форсунки. Теперь от грязи в топливе страдают уже форсунки. На дне бака они блестят, как звездочки на ночном небе. Сами по себе форсунки имеют большой ресурс, но когда в дело вмешивается стружка, которую гонит подкачивающий насос, и частички ржавчины, долго форсунки не выдерживают. От износа нарушается их гидроплотность, а вслед за неисправностью форсунок начинаются проблемы с запуском, неравномерной работой, дымлением. В Delphi подкачивающий насос — слабое место всей системы. Оно определяет надежность системы, потому что продукты износа подкачивающего насоса выводят из строя все остальные части. Однако что делает владелец? Он приносит в ремонт форсунки. Или как вариант — покупает другие форсунки. Отремонтировать форсунки можно, заменить можно, но ведь долго они не проработают, так как не устранена первопричина. Неважно, подкачивающий насос по-прежнему гонит стружку или виноват ржавый аккумулятор. Диагностика неисправностей — другая серьезная проблема Common Rail, от которой зависит, в какие деньги обойдется ремонт и как долго после него система прослужит. Наши владельцы на диагностике часто стараются сэкономить, а поскольку они не специалисты, то начинают с чего-то легкого, и если результата нет, продолжают постепенно менять что-то еще, затем еще и так далее. А нынче диагностами и вовсе стали все, у кого есть смартфон, в который можно закачать соответствующую программу. Иногда такой подход прокатывает, но чаще бывает наоборот. Например, коррозию аккумулятора, которая привела к неисправности форсунки, с помощью компьютерной диагностики не определишь. Наличие в смартфоне или ноутбуке диагностической программы не дает пользователю тех знаний о тонкостях и нюансах, которые свойственны системе в зависимости от ее марки, года выпуска. Диагностика ведь не заключается в считывании ошибок. Приведу простейший пример знаний о нюансах. Двухлитровые 8-клапанные моторы HDi идут с начала 2000-х годов. Понятно, что даже при правильной эксплуатации форсунки в них выходят из строя по естественным причинам. Новый распылитель для этой форсунки стоит 40 долларов, а на «разборках» можно найти целую форсунку за 20. Что сделает владелец? Поскольку ремонт своей форсунки экономически нецелесообразен, он купит «бэушную» форсунку. Но вот проблема, которая выявилась только в последние несколько лет, — со временем деформируется распылитель, его как бы раздувает в нижней части. Примечательно, что на самом деле происходит уменьшение диаметра в верхней части из-за то ли эрозии, то ли еще чего-то — неважно. Когда Bosch эту систему разрабатывал, его инженеры, наверное, даже не предполагали, что через 15 с лишним лет такое с распылителями начнет происходить. И подобную проблему мы теперь наблюдаем на дизелях Mercedes. Было бы полезно, чтобы эта информация дошла до читателей. Им не помешает знать, что покупать не надо, потому что сейчас все чаще к нам приносят с «разборок» такие форсунки для проверки. Так вот, если правильное обслуживание и эксплуатация системы позволяют избежать преждевременных выходов ее узлов из строя, то диагностика в специализированной мастерской сохранит в кошельке владельца деньги, которые он в противном случае может потратить впустую… Итак, подводим итог. Если правильно обслуживать Common Rail, то бояться его не надо. Понятно, что узлы системы не вечные, но при грамотном уходе выйдут они из строя по естественным причинам. Источник материала — www.abw.by |

Common Rail. Дизельная сказка

Техническое решение, известное более полувека, за последние полтора десятка лет перевернуло представление об автомобильном дизеле

Владимир Заборщиков

Техническое решение, известное более полувека, за последние полтора десятка лет перевернуло представление об автомобильном дизеле

Германия не имеет собственной нефти. Неудивительно, что немецкий инженер Рудольф Дизель пытался найти альтернативный вид топлива. Изначально предполагалось, что таковым может послужить горючая (и даже взрывоопасная) угольная пыль. Но процесс подготовки рабочей смеси с воздухом получился слишком сложным, мотор на угольной пыли работать категорически не хотел. Зато на тяжелых фракциях нефти он, по тогдашним меркам, работал вполне прилично. 1895 год официально считается годом изобретения дизельного двигателя. Примечательно, что первые серийные моторы были турбодизелями: рабочий процесс требовал подачи сжатого воздуха. Конструкция получалась громоздкой и массивной. Тем не менее новый силовой агрегат тут же нашел применение на водном транспорте, в нарождающейся электроэнергетике и, несколько ограниченно, в грузовом автомобилестроении. Для легковых машин он был слишком тяжел.

Неудивительно, что немецкий инженер Рудольф Дизель пытался найти альтернативный вид топлива. Изначально предполагалось, что таковым может послужить горючая (и даже взрывоопасная) угольная пыль. Но процесс подготовки рабочей смеси с воздухом получился слишком сложным, мотор на угольной пыли работать категорически не хотел. Зато на тяжелых фракциях нефти он, по тогдашним меркам, работал вполне прилично. 1895 год официально считается годом изобретения дизельного двигателя. Примечательно, что первые серийные моторы были турбодизелями: рабочий процесс требовал подачи сжатого воздуха. Конструкция получалась громоздкой и массивной. Тем не менее новый силовой агрегат тут же нашел применение на водном транспорте, в нарождающейся электроэнергетике и, несколько ограниченно, в грузовом автомобилестроении. Для легковых машин он был слишком тяжел.

Первая «дизельная революция» свершилась в 20-е годы ХХ века. Другой немецкий инженер, Роберт Бош, в 1923 году разработал несколько конструкций форсунок для впрыска тяжелого нефтяного топлива, а в 1927 г. — и собственный двигатель с воспламенением от сжатия, т. е. дизель по-нашему. Применение миниатюрного топливного насоса высокого давления позволило отказаться от здоровенных воздушных компрессоров.

— и собственный двигатель с воспламенением от сжатия, т. е. дизель по-нашему. Применение миниатюрного топливного насоса высокого давления позволило отказаться от здоровенных воздушных компрессоров.

Создаваемое инженерами давление в 1,5—2,5 атм сегодня сложно назвать высоким, тем не менее его хватало, чтобы подавать к механическим форсункам топливо без воздушных пузырей.

В те годы, вероятно, и сложилось представление о дизельной топливной аппаратуре, как о чем-то высокоточном и очень капризном. В силу особенностей применявшихся тогда конструкций перед запуском требовался предварительный прогрев двигателя горячим воздухом, для синхронизации зажигания все трубки, идущие от ТНВД к форсункам, должны были иметь одинаковую длину и нормированные радиусы загиба. До пусковых свечей накаливания тогда еще не додумались. От моторов тех времен, как пример технологической сложности, нам остались только высокие требования к точности изготовления плунжерных пар насосов. Остальные диковинки ушли в прошлое, правда, уступив место некоторым новым, о которых разговор позже.

С появлением насосов высокого давления системы впрыска дизеля разделились на два типа. На долгие годы главенствующей в автомобильной промышленности стала насосная система. Каждая секция плунжерного насоса связана со своей форсункой, управляемой механически, гидравлически или гидромеханически. В последние десятилетия появились форсунки с электромагнитным и электрогидравлическим приводом клапана, позволяющие применять электронное управление двигателем.

Второй тип — аккумуляторная система, в которой работа насоса и форсунок не синхронизируется. Насос (или насосы) даже может иметь отдельный, независимый от двигателя привод. Насос подает топливо в аккумулятор, в котором поддерживается постоянное высокое давление. Из аккумулятора топливо под давлением подается в форсунки той или иной конструкции. Очевидно, такая система была сложнее, а ее неоспоримые достоинства остались невостребованными на протяжении десятилетий. Отметим, что с довоенных времен ничего принципиально нового в рабочий процесс дизеля внесено не было.

Тем не менее очередная революция имела место. Имя ей — Common Rail, т. е. «общая магистраль». Суть событий свелась к использованию хорошо известной аккумуляторной системы, но на более высоком технологическом уровне.

Бытует мнение, что Common Rail — изобретение Robert Bosch AG. На деле все значительно сложнее. Первый прототип системы был создан еще в 60-е годы в Швейцарии, но дальше дело не пошло из-за отсутствия электроники управления соответствующего уровня.

Затем, уже в начале девяностых об аккумуляторной системе вспомнили инженеры японской корпорации Denso. Созданная ими система ECD-U2 устанавливалась на грузовики Hino Rising Ranger. Правда, японцы недооценили перспективы своего детища и в 1995 продали технологию другим автопроизводителям. Тем не менее лавры первооткрывателя Common Rail для автомобилестроения принадлежат им по праву.

Наибольший вклад в развитие системы внесли инженеры из Magnetti Marelli, Elasis и исследовательского центра Fiat. В 1997 году Common Rail появляется сначала на Alfa Romeo 156 1. 9 JTD и лишь затем на Mercedes-Benz C 220 CDI. Можно сказать, что именно Fiat выдал Common Rail путевку в жизнь, но итальянский концерн переживал в тот период серьезные трудности, и практически готовая технология была продана компании Robert Bosch.

9 JTD и лишь затем на Mercedes-Benz C 220 CDI. Можно сказать, что именно Fiat выдал Common Rail путевку в жизнь, но итальянский концерн переживал в тот период серьезные трудности, и практически готовая технология была продана компании Robert Bosch.

Особо горевать итальянцы не стали и, по мере улучшения финансового положения, продолжили разработку дизельной темы. В первом десятилетии XXI века их дизели признаются лучшими, а отдельные технические решения находят применение за пределами системы питания дизеля. Так, например, система регулирования фаз газораспределения MultiAir базируется на дизельных форсунках и соответствующей управляющей электронике.

Сегодня 90% систем Common Rail выпускают четыре крупнейших производителя автомобильных комплектующих — Bosch, Delphi, Denso и Siemens.

Внедрение системы наряду с турбонаддувом — краеугольный камень популярной сегодня идеологии даунсайзинга, т. е. замены мотора большого литража на меньший по размерам и весу, но равный или превосходящий по мощности и крутящему моменту. Большая заслуга системы и в небывалом росте спроса на дизельные автомобили. Даже традиционно бензиновая Америка, похоже, не устоит. В ее жесткие экологические нормативы новые «чистые» дизели укладываются с легкостью.

Большая заслуга системы и в небывалом росте спроса на дизельные автомобили. Даже традиционно бензиновая Америка, похоже, не устоит. В ее жесткие экологические нормативы новые «чистые» дизели укладываются с легкостью.

Volkswagen, долгие годы пестовавший другое дизельное направление — насос-форсунки PD Diesel, полностью от них отказался и ставит Common Rail и на Audi Q7, и на VW Polo. Кстати, во многом благодаря системе этот автомобиль с литровым мотором часто именуют трехлитровым: в ходе рекордного заезда он израсходовал меньше 3 л на 100 км.

Японцы грозятся начать производство турбодизельного мотоцикла.

Что же изменилось в старой доброй аккумуляторной системе впрыска? Чем объясняется резкий рост ее популярности?

Последней революцией было введение электронного управления моментом и продолжительностью (объемом) впрыска. Дальше пошла «эволюция», сводящаяся к совершенствованию отдельных компонентов и программного обеспечения и росту давления в аккумуляторе, доходящего до 2000 бар. Ставшее действительно высоким давление потребовало поиска новых материалов и конструкций, но принципиальных изменений в последние годы не было. Нет их и сейчас. Похоже, что не будет и в ближайшем будущем.

Ставшее действительно высоким давление потребовало поиска новых материалов и конструкций, но принципиальных изменений в последние годы не было. Нет их и сейчас. Похоже, что не будет и в ближайшем будущем.

Дизель экономичнее бензинового двигателя, дешевле и дизельное топливо. Он имеет более высокий крутящий момент, притом в широком диапазоне скоростей вращения коленвала. Турбонаддув и аккумуляторный впрыск победили «вялость» и шумность атмосферного дизеля. Технические ухищрения вроде впрыска мочевины (AdBlue) и сажевого фильтра позволили снизить экологическую нагрузку. Уменьшивший расход топлива даунсайзинг помогает решить и проблему парниковых выбросов СО2. Дизельный двигатель выгоден всем: и конечному потребителю, и обществу, и автопроизводителю.

Не любят его только на автосервисе. На первый взгляд это кажется странным. Для выявления абсолютного большинства неисправностей достаточно иметь электронный сканер и механический диагностический набор. Купить их может любой успешный автослесарь. Срок окупаемости — месяцы. Более дорогое современное оборудование обещает и больший доход.

Срок окупаемости — месяцы. Более дорогое современное оборудование обещает и больший доход.

Разруха, увы, в головах. Сервисмены со стажем о дизельных двигателях для легковых автомобилей слыхом не слыхивали. Постсоветский развал системы профессионального образования, проходивший на фоне безудержного роста автомобильного парка, специалистов стране не добавил. В условиях дефицита услуг автосервис может выбирать из них самые для себя выгодные и нехлопотные.

Хотя ремонт топливной аппаратуры сводится к примитивному алгоритму «снять-поставить», требования к состоянию самого помещения и порядка в нем чрезвычайно высоки. При обращении с некоторыми новыми деталями «испачкать» означает «уничтожить». Зачем людям лишние хлопоты, если можно хорошо жить и без них.

Есть и надежда, что по мере дизелизации отечественного парка механиков-дизелистов станет больше: катастрофический дефицит сулит хорошую прибыль. Но объективных предпосылок для этого пока не видно.

Made in Japan

«Вновь изобретенная» в 1995 году в Японии система пользуется наибольшей популярностью в Западной Европе. Но вклад крупнейшего в мире поставщика комплектующих для автопрома, коим сегодня является Denso, этим нововведением не ограничился.

Но вклад крупнейшего в мире поставщика комплектующих для автопрома, коим сегодня является Denso, этим нововведением не ограничился.

В 2002 году инженеры компании представили систему Common Rail с рекордным в то время рабочим давлением 180 МРа (1800 бар) при пятикратном многоточечном впрыске за такт. В 2008 году давление довели до 200 МРа (2000 бар). Система впрыска производится на заводах Denso в Венгрии, Таиланде и Японии.

С 2003 года компания производит сажевые фильтры из кордиерита (cordierite). В отличие от других конструкций такие фильтры имеют меньший вес и создают меньшее сопротивление потоку выхлопных газов, обеспечивая улучшение эксплуатационных характеристик двигателя и снижение содержания сажевых частиц в выхлопе.

Такие фильтры, помогающие уложиться в нормы Euro 5, с 2007 года производятся на СП Denso и Bosch в польском Вроцлаве.

Хочу получать самые интересные статьи

Компоненты системы common rail — Denso

Дизельные компоненты DENSO обеспечивают стабильную подачу топлива высокого давления в точном количестве и в точное время.

Типы

Компания DENSO поставляет следующие компоненты:

- ТНВД типов HP2, HP3, HP4

- Форсунки common rail

- Электро-магнитные клапаны для ТНВД типов HP2,HP3,HP4

Насосы ТНВД

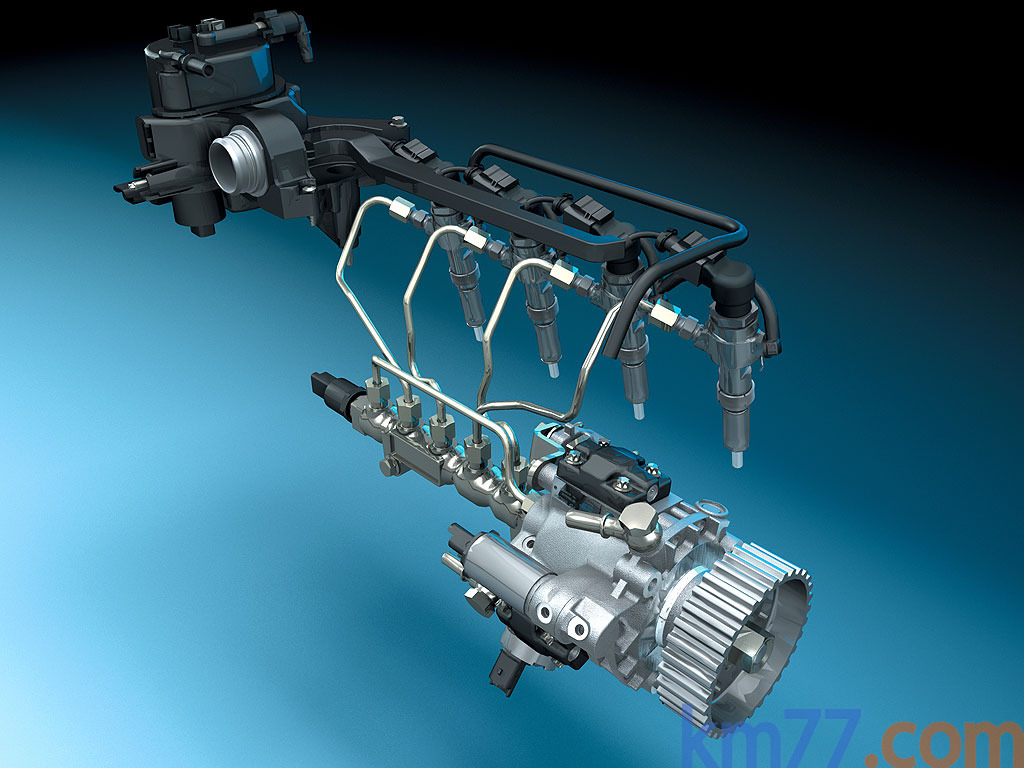

Насосы ТНВД для систем common rail разработаны в соответствии со строгими требованиями по ограничению вредных выбросов в атмосферу. Дизельная система common rail состоит топливного насоса высокого давления, топливной рампы, форсунок с электронным управлением, различных датчиков для наблюдения за текущими параметрами двигателя и блока управления всеми этими устройствами. Насос ТНВД приводится в движение двигателем и подает топливо под высоким давление в топливную рампу. На топливной рампе смонтированы форсунки, по одной на каждый цилиндр двигателя, которые подают топливо в камеру сгорания.

Дизельные инновации DENSO

Находясь на острие дизельных технологий, научно-исследовательские подразделения DENSO позволяют разрабатывать и выпускать все более эффективные, мощные и надежные дизельные двигатели с низким уровнем загрязнения окружающей среды.

Наши достижения:

- 1995: DENSO разработала первую в мире дизельную систему сommon rail

- 2002: DENSO представила первую в мире дизельную систему сommon rail с давлением впрыска 1800 бар

- 2005: DENSO представила первую в мире дизельную систему сommon rail с давлением впрыска 1800 бар и пьезоэлектрическими высокоточными форсунками, которые обеспечивают лучшие характеристики сгорания, экономичности и безопасности для дизельных двигателей

Форсунки Common Rail. Посмотрите, как они устроены.

Технология Common Rail (CR) завоевала дизельный мир уже более десяти лет тому назад. Сегодня тяжело найти легковой автомобиль с дизельным двигателем, который оснащен другой системой впрыска топлива. Ключом к продуктивной работе двигателя являются исправные форсунки CR.

Система полная преимуществ и …. недостатков

Рейка с форсунками Common Rail дебютировала в 1997 году в двигателях Alfa Romeo. Данное решение было мгновенно применено другими автопроизводителями. Причины были просты. По сравнению со старыми конструкциями, двигатели с Common Rail характеризировались более низким уровнем выброса выхлопных газов, более ровной и более тихой работой, высоким КПД и меньшим расходом топлива. Можно сказать, что «общая магистраль» (дословный перевод Common Rail) изменила дизеля навсегда. Их перестали считать громкими и некомфортными. Одновременно развеялся также миф о безотказности этих конструкций.

Данное решение было мгновенно применено другими автопроизводителями. Причины были просты. По сравнению со старыми конструкциями, двигатели с Common Rail характеризировались более низким уровнем выброса выхлопных газов, более ровной и более тихой работой, высоким КПД и меньшим расходом топлива. Можно сказать, что «общая магистраль» (дословный перевод Common Rail) изменила дизеля навсегда. Их перестали считать громкими и некомфортными. Одновременно развеялся также миф о безотказности этих конструкций.

Правильная работа системы Common Rail основывается на исправности расположенных в магистрали форсунок. Эти небольшие подузлы отвечают за дозировку соответствующих порций топлива в цилиндры. Их характеризирует высокая точность и работа под высоким давлением. К сожалению, любое загрязнение в подаваемом дизельном топливе может привести к неисправностям. Почему?

Точность, прежде всего

Хотя сама форсунка – небольшая деталь, но ее устройство сложное. Она состоит из около 30 элементов. Некоторые из них, такие как прокладки, шайбы, шплинты или пружинки – очень мелкие детали.

Некоторые из них, такие как прокладки, шайбы, шплинты или пружинки – очень мелкие детали.

Производители систем впрыска создали длинную и детальную инструкцию демонтажа и монтажа форсунок. Это процедура, которая требует большой точности, связанная с риском повреждения форсунки или других элементов двигателя. Правильное выполнение этой операции дает шанс отремонтировать форсунку. К сожалению, проведение данной процедуры в стандартных условиях автомастерской заранее обречено на неудачу. Для каждого типа форсунки производитель указывает соответствующий момент и угол закручивания затяжки элементов, размеры подкладок и шайб (они могут отличаться на сотые миллиметра). Восстановление заводской работоспособности форсунки Common Rail – задача, которая требует применения профессиональных инструментов. Процесс, который полностью гарантирует успех, называется не ремонтом, а восстановлением.

Почему восстановление лучше?

— Восстановления форсунки Common Rail многоэтапный процесс. Он начинается с полного демонтажа и разделения всех элементов, а затем исключения элементов, которые не пригодны к повторному применению. Затем проводится промывка, которая также делится на несколько этапов, и которая позволяет получить чистоту поверхности форсунки согласно со стандартом.

Он начинается с полного демонтажа и разделения всех элементов, а затем исключения элементов, которые не пригодны к повторному применению. Затем проводится промывка, которая также делится на несколько этапов, и которая позволяет получить чистоту поверхности форсунки согласно со стандартом.

Поврежденные детали заменяются новыми, а затем все монтируется с соблюдением параметров, указанных производителем. Однако наиболее важным является третий этап восстановления, то есть регулировка элементов форсунки, чтобы получить технические параметры, которые соответствуют параметрам новой заводской форсунки – говорит Томаш Сорока из фирмы Lauber, которая занимается профессиональным восстановлением форсунок.

Восстановление является комплексной работой, которая заключается в проверке всех элементов форсунки, из-за которых она может неправильно работать. Попытка отремонтировать только отдельные элементы является рискованной и часто невыгодной из-за большой вероятности, что операция будет неудачной. Также, учитывая время и расходы на демонтаж и повторный монтаж форсунки, специалисты отговаривают от подобного решения. Рискованно также устанавливать бывшие в употреблении форсунки, снятые с двигателей других автомобилей. Риск заключается, прежде всего, в невозможности правильно оценить работоспособность данных подузлов. Речь идет не только о потенциальных повреждениях, возникших ранее, когда форсунка работала в двигателе, но и о повреждениях, которые могли возникнуть в процессе демонтажа. Необходимо также учитывать ограниченный ресурс форсунки. Если она работала некоторое время в одном двигателе, то мы не в состоянии предвидеть, как долго она будет работать в другом.

Также, учитывая время и расходы на демонтаж и повторный монтаж форсунки, специалисты отговаривают от подобного решения. Рискованно также устанавливать бывшие в употреблении форсунки, снятые с двигателей других автомобилей. Риск заключается, прежде всего, в невозможности правильно оценить работоспособность данных подузлов. Речь идет не только о потенциальных повреждениях, возникших ранее, когда форсунка работала в двигателе, но и о повреждениях, которые могли возникнуть в процессе демонтажа. Необходимо также учитывать ограниченный ресурс форсунки. Если она работала некоторое время в одном двигателе, то мы не в состоянии предвидеть, как долго она будет работать в другом.

Сложная конструкция форсунок Common Rail способствует тому, что их поломка может подорвать бюджет водителя. Цены на новые форсунки не такие уж и доступные. Однако можно рассчитывать на значительное уменьшение расходов без компромиссов относительно срока службы и гарантии правильной работы. Выбирая восстановленные форсунки, мы получим полноценную заводскую деталь, которая готова к длительной и безотказной работе.

Устройство форсунки Common Rail

Элементы, отмеченные красным цветом, используются для регулировки работы форсунки.

Особенности изнашивания деталей топливной системы «Common Rail» дизельных двигателей при её завоздушивании Текст научной статьи по специальности «Механика и машиностроение»

УДК 621.891

DOI: 10.30987/article_5cb58f5110f645.31185545

С.Г. Бишутин

ОСОБЕННОСТИ ИЗНАШИВАНИЯ ДЕТАЛЕЙ ТОПЛИВНОЙ СИСТЕМЫ «COMMON RAIL» ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ПРИ ЕЁ ЗАВОЗДУШИВАНИИ

Выполнен анализ условий работы деталей пар трения топливной системы Bosch «Common Rail» 4-го поколения (CP4). Выявлены виды и особенности изнашивания, а также дефекты деталей пар трения топливной системы «Common Rail», обусловленные попаданием в неё воздуха. Сформулированы научно обоснованные рекомендации по

Сформулированы научно обоснованные рекомендации по

повышению износостойкости деталей и недопущению завоздушивания рассмотренных топливных систем.

Ключевые слова: изнашивание деталей, дефекты деталей пар трения, топливная система «Common Rail», завоздушивание топливной системы.

S.G. Bishutin

PARTS WEAR PECULIARITIES OF «COMMON RAIL» FUEL SYSTEM IN DIESEL ENGINES AT ITS AIRING

The paper reports the analysis of wear peculiarities in parts of friction pairs of Bosch «Common Rail» fuel system of the fourth generation at the penetration of a large air amount in it (airing).

It is proved that the failure to keep a lubrication mode with fuel in moving joints of Bosch «Common Rail» (CP4) system at airing results in the friction surfaces contact with the formation of wear products as metal abrasive particles and all fuel system failure.

There is considered a device and the peculiarities in the operation of friction pairs of the fuel systems mentioned. Factors resulting in airing these systems in the course of operation, maintenance and repair of vehicles are emphasized.

Введение

Развитие современного автомобилестроения связано с разработкой и внедрением новых топливных систем дизельных двигателей, позволяющих существенно повысить эффективность эксплуатации автотранспортных средств. К таким топливным системам можно отнести системы «Common Rail» 4-го поколения корпорации «Robert Bosch GmbH», обеспечивающие соответствие колесных транспортных средств пятому и шестому экологическим классам. Однако для обеспечения таких высоких экологических стандартов существенно повышаются требования к эксплуатации и техническому обслуживанию указанных топливных систем.

It is defined that the parts of Bosch «Common Rail» CRDi fuel system with CP4. 1 single plunger piston fuel pump of high pressure are subjected to the following wear types: cavitation, adhesion, corrosion-mechanical and abrasive wear.

1 single plunger piston fuel pump of high pressure are subjected to the following wear types: cavitation, adhesion, corrosion-mechanical and abrasive wear.

A wear correlation of a plunger, a plunger tappet, a high-pressure fuel pump casing, and fuel nozzle valves is shown.

Main defects of friction pair parts caused by fuel system airing are revealed.

There are developed recommendations to avoid airing Bosch «Common Rail» fuel system of the fourth generation.

Key words: parts wear, friction pair defects, «Common Rail» fuel system, fuel system airing.

Нарушение правил эксплуатации транспортного средства, несвоевременное и некачественное техническое обслуживание топливной системы способны вызвать катастрофические виды изнашивания её деталей вследствие попадания воздуха в систему (завоздушивания), что приводит к отказу дизельного двигателя автомобиля и дорогостоящему ремонту. В современной научно-технической литературе отсутствуют научно обоснованные рекомендации по предотвра-щению таких отказов. Поэтому исследования в данном направлении являются актуальными.

В современной научно-технической литературе отсутствуют научно обоснованные рекомендации по предотвра-щению таких отказов. Поэтому исследования в данном направлении являются актуальными.

Анализ условий работы деталей пар трения 4-го поколения

Рассмотрим устройство системы Bosch «Common Rail» 4-го поколения (рис. 1).

Данная система имеет две модификации топливного насоса высокого давления (ТНВД): СР4.1 — с одним плунжером и СР4.2 — с двумя плунжерами. В ней могут применяться пьезофорсунки или электромагнитные топливные форсунки (1) с возможностью работы при 2000 атм. В форсунках игла и корпус распылителя образуют прецизионную пару трения (зазор в сопряжении составляет несколько микрометров). Игла (2) совершает тысячи возвратно-поступательных движений в минуту, поэтому попадание каких-либо загрязнений с топливом в форсунку недопустимо.

ТНВД (3) предназначен для создания в топливной магистрали давления, необходимого для работы системы впрыска (форсунок). Привод насоса осуществляется через зубчатый ремень от коленчатого вала. С помощью двух кулачков, развёрнутых на приводном вале (4) на 180°, скачок давления топлива формируется синхронно с впрыском во время рабочего такта конкретного цилиндра. Для снижения трения при передаче усилия от приводных кулачков к плунжеру насоса между ними уста-

топливной системы Bosch «Common Rail»

новлен ролик (5), соединенный с толкателем (6) плунжера (7). Толкатель плунжера, плунжер и соответствующие отверстия в корпусе (8) ТНВД образуют прецизионные пары трения, смазочным материалом которых является дизельное топливо. Топливный насос низкого давления (ТННД, 9) подаёт насосу высокого давления топливо в количестве, необходимом для каждого режима работы двигателя. Через дозирующий клапан (10) топливо попадает в область высокого давления. Управление клапаном осуществляется от блока управления двигателем. Кулачки приводного вала приводят плунжер (7) насоса в возвратно-поступательное движение. При возвратном движении плунжера объём камеры сжатия увеличивается. По этой причине давление в камере сжатия падает по сравнению с давлением топлива в корпусе насоса. Под действием этого перепада давления впускной клапан (11) открывается, и топливо затекает в камеру сжатия. После начала движения плунжера в прямом направлении давление в камере сжатия возрастает, и впускной клапан закрывается. Как только давление в камере сжатия превысит давление в топливной рампе, открывается выпускной (обратный) клапан (12), и топливо начинает поступать в рампу (13).

Через дозирующий клапан (10) топливо попадает в область высокого давления. Управление клапаном осуществляется от блока управления двигателем. Кулачки приводного вала приводят плунжер (7) насоса в возвратно-поступательное движение. При возвратном движении плунжера объём камеры сжатия увеличивается. По этой причине давление в камере сжатия падает по сравнению с давлением топлива в корпусе насоса. Под действием этого перепада давления впускной клапан (11) открывается, и топливо затекает в камеру сжатия. После начала движения плунжера в прямом направлении давление в камере сжатия возрастает, и впускной клапан закрывается. Как только давление в камере сжатия превысит давление в топливной рампе, открывается выпускной (обратный) клапан (12), и топливо начинает поступать в рампу (13).

Рис. 1. Схема топливной системы Bosch «Common Rail» СР4.1 (стрелками показано направление движения топлива)

Давление топлива в магистрали низкого давления регулируется с помощью перепускного клапана (14), который расположен на входе в ТНВД. ТННД подаёт топливо из топливного бака (15) через фильтр тонкой очистки (16) к ТНВД под давлением около 5 атм. Перепускной (редукционный) клапан удерживает давление топлива на входе в ТНВД на уровне 4,3 атм. Топливо, подаваемое ТННД, давит на плунжер перепускного клапана, удерживаемого пружиной. Когда давление превышает 4,3 атм, перепускной клапан открывается, и топливо поступает в обратный топливопровод. Избыток топлива, таким образом, стекает обратно в топливный бак.

ТННД подаёт топливо из топливного бака (15) через фильтр тонкой очистки (16) к ТНВД под давлением около 5 атм. Перепускной (редукционный) клапан удерживает давление топлива на входе в ТНВД на уровне 4,3 атм. Топливо, подаваемое ТННД, давит на плунжер перепускного клапана, удерживаемого пружиной. Когда давление превышает 4,3 атм, перепускной клапан открывается, и топливо поступает в обратный топливопровод. Избыток топлива, таким образом, стекает обратно в топливный бак.

Для регулирования давления в рампе используется регулятор давления топлива (17), на котором имеется фильтр тонкой очистки в виде металлической сетки. Избыточное топливо через регулятор давления возвращается в обратный топливопро-

вод. На рампе имеется датчик давления топлива (18), который связан с электронным блоком управления двигателем.

Из проведенного анализа следует, что все пары трения системы Bosch «Common Rail» 4-го поколения смазываются дизельным топливом, содержащим противоизносные присадки. Нарушение режима смазывания топливом (например, при завоздушивании) приводит к контактированию поверхностей трения с образованием продуктов изнашивания в виде металлических частиц и выходу из строя всей топливной системы. Таким образом, необходимым условием долговременной работы пар трения данной топливной системы является недопущение попадания в неё существенных объемов воздуха (завозду-шивания), приводящих к катастрофическим видам изнашивания деталей прецизионных пар трения.

Нарушение режима смазывания топливом (например, при завоздушивании) приводит к контактированию поверхностей трения с образованием продуктов изнашивания в виде металлических частиц и выходу из строя всей топливной системы. Таким образом, необходимым условием долговременной работы пар трения данной топливной системы является недопущение попадания в неё существенных объемов воздуха (завозду-шивания), приводящих к катастрофическим видам изнашивания деталей прецизионных пар трения.

Причины завоздушивания топливных си

Процесс попадания воздуха в топливную систему в большинстве случаев обусловлен следующими причинами:

1. Некачественное техническое обслуживание или ремонт топливной системы, приводящие к её разгерметизации. Разгерметизация вызывает постоянное попадание воздуха в топливную систему. Такое явление может произойти при замене топливного фильтра тонкой очистки, снятии и установке топливных форсунок, топливопроводов высокого давления, подаче дизельного топлива в систему питания двигателя из внешней ёмкости в ходе ремонтных работ.

Усугубляют последствия завоздуши-вания топливной системы работы по запуску двигателя с помощью стартера и применением средства облегчения запуска — аэрозольной смеси (эфира). При этом топливная система двигателя выходит из строя в течение нескольких часов.

2. Нарушение правил эксплуатации автотранспортного средства, обусловленное применением солярки, не соответствующей температуре окружающего автомобиль воздуха, и низким уровнем топлива в баке транспортного средства.

Наиболее опасна эксплуатация автомобиля с малым количеством летней со-

«Common Rail» дизельных двигателей

лярки в баке в условиях низких температур (ниже -15 °С). Проанализируем, что произойдет в исследуемой топливной системе, в которой находится летнее дизельное топливо объемом 8-10 л, при температуре ниже -15 °С.

Обычно температура застывания летнего дизельного топлива составляет от -10 до -15 °С [1; 2]. При более низкой температуре такое дизельное топливо полностью теряет свою подвижность из-за кристаллизации углеводородов, что приводит к прекращению подачи топлива к двигателю. Это вызывает остановку двигателя и невозможность его последующего запуска.

При уровне топлива в топливном баке около 8-10 л в топливо погружен не весь топливный насос низкого давления, расположенный в топливном баке, а только его приемный фильтр.

При движении автомобиля с таким объемом топлива при интенсивном ускорении (торможении), на подъемах (спусках) или участках дороги с поперечным уклоном воздух может засасываться насосом в топливную магистраль низкого давления, что недопустимо для топливной системы Bosch «Common Rail» СР4 из -за возможности ее завоздушивания и последующего отказа двигателя.

После остановки прогретого двигателя дизельное топливо остается в топливной системе при условии её герметичности. При этом температура топлива в топливопроводах низкого давления в рассматриваемых условиях составляет +10…+20 °С [3-5]. Длина топливопровода низкого давления в автомобиле составляет около 5 м. При охлаждении топлива, например до -20 °С, его объем уменьшается [1; 2] и давление в топливопроводе существенно падает. Это приводит к формированию в нем воздушных пробок вследствие попадания воздуха через топливный насос низкого давления, который, как было указано ранее, полностью не погружен в топливо и окружен воздухом, а также выделения из дизельного топлива растворенного в нём воздуха [2].

Так как температурный коэффициент объемного расширения летнего дизельного топлива равен около 0,001 °С-1 и изменение коэффициента растворимости воздуха

в топливе составит 0,01 м3/м3 [2], то при охлаждении солярки на 30 °С (от +10 до -20 °С) в 5-метровом топливопроводе общая длина воздушных пробок составит 0,001305+0,015 = 0,2 м.

Парафиновые пробки в застывшем дизельном топливе, а также образовавшиеся в нем воздушные пробки препятствуют запуску дизельного двигателя, оборудованного топливной системой Вosch «Common Rail» СР4.

Следует отметить, что парафиновые пробки в застывшем дизельном топливе растворяются при его нагреве выше температуры застывания топлива и работоспособность системы восстанавливается [3-5], однако для удаления воздушных пробок требуются дополнительные работы по развоздушиванию (прокачиванию) топливной системы. В противном случае детали рассматриваемой топливной системы получают критические дефекты, и она полностью выходит из строя.

Особенности изнашивания и дефекты деталей пар трения топливной системы «Common Rail», обусловленные её завоздушиванием

Представленные ниже результаты были получены в ходе автотехнических экспертиз автомобилей марок «Киа» и «Хёндай», оборудованных топливной системой Вosch «Common Rail» СЯ^ с одноплунжерным топливным насосом высокого давления СР4. 1.

1.

Попадание воздуха в исследуемую топливную систему двигателя (завоздуши-вание) вызывает кавитационное изнашивание металлической сетки (показана стрелками) фильтра регулятора давления топливной рампы (рис. 2, 3).

Рис. 2. Регулятор давления топливной рампы

Рис. 3. Фильтр регулятора давления топливной рампы

Такой вид изнашивания наблюдается при наличии пузырьков воздуха в потоке жидкости (в дизельном топливе) [6; 7]. При прохождении такой жидкости через

регулятор давления топливной рампы воздушные пузырьки смыкаются («схлопы-ваются») и металлические поверхности подвергаются гидравлическим ударам, ко-

торые приводят к образованию на них повреждений в виде характерных углублений и язв (рис. 4). При этом на фильтре регулятора давления топливной рампы обнаруживаются частицы металла (продукты изнашивания деталей ТНВД вследствие попадания воздуха), которые застряли в нем при прохождении загрязненного дизельного топлива (рис. 5). Регулятор давления с указанными дефектами подлежит замене.

4). При этом на фильтре регулятора давления топливной рампы обнаруживаются частицы металла (продукты изнашивания деталей ТНВД вследствие попадания воздуха), которые застряли в нем при прохождении загрязненного дизельного топлива (рис. 5). Регулятор давления с указанными дефектами подлежит замене.

Завоздушивание топливной системы Bosch «Common Rail» не допускается, поскольку приводит к отказу топливного насоса высокого давления вследствие ускоренного изнашивания его деталей, при этом продукты изнашивания загрязняют всю топливную систему.

Рис. 4. Следы кавитационного изнашивания фильтра регулятора давления топливной рампы

Рис. 6. Повреждения плунжера ТНВД

После разборки топливного насоса высокого давления в ходе визуального осмотра его деталей были обнаружены повреждения (дефекты) в виде царапин и на-тиров на плунжере (рис. 6), толкателе плунжера (рис. 7, 8), на кулачке приводного вала ТНВД (рис. 9), в отверстии корпуса ТНВД под толкатель плунжера (рис. 10, 11).

6), толкателе плунжера (рис. 7, 8), на кулачке приводного вала ТНВД (рис. 9), в отверстии корпуса ТНВД под толкатель плунжера (рис. 10, 11).

Выявленные дефекты формируются при контактировании друг с другом металлических деталей насоса из-за отсутствия смазочного материала (дизельного топлива) вследствие попадания воздуха в топливную систему, то есть имеет место адгезионное изнашивание деталей ТНВД. ТНВД с такими дефектами необходимо заменить.

Рис. 5. Продукты изнашивания деталей ТНВД, застрявшие в сетке фильтра регулятора давления

Рис. 7. Толкатель плунжера ТНВД с дефектами

Рис. 8. Натиры на наружной цилиндрической поверх- Рис. 9. Царапины на кулачке приводного вала ТНВД ности толкателя плунжера ТНВД

Рис. 10. Натиры в отверстии под толкатель плунжера Рис. 11. Следы изнашивания в отверстии под толка-корпуса ТНВД тель плунжера корпуса ТНВД

11. Следы изнашивания в отверстии под толка-корпуса ТНВД тель плунжера корпуса ТНВД

Повреждение толкателя плунжера в ходе контактирования с алюминиевым (менее твердым) корпусом ТНВД объясняется образованием на поверхности трения оксида алюминия (АЬОз) в ходе коррози-онно-механического изнашивания. Такой оксид существенно тверже стали, из которой изготовлен толкатель [8-10], и он активно образуется при попадании воздуха в топливную систему.

Образовавшиеся продукты изнашивания деталей ТНВД и абразивные частицы оксида алюминия, попавшие вместе с топ-

ливом в топливопроводы высокого давления и далее к форсункам, повреждают иглы топливных форсунок. Этот факт подтверждается исследованием цилиндрических поверхностей иглы разукомплектованной электромагнитной форсунки (рис. 12). На рис. 13 видны расположенные перпендикулярно друг к другу следы финишной механической обработки иглы и царапины от попадавших внутрь форсунки продуктов изнашивания деталей ТНВД. Часто наблюдается заклинивание игл форсунок из-за изнашивания деталей ТНВД.

Часто наблюдается заклинивание игл форсунок из-за изнашивания деталей ТНВД.

Рис. 12. Игла электромагнитной форсунки Рис. 13. Наружная цилиндрическая поверхность иглы

форсунки с дефектами

Так как работа неисправных форсунок в системах Bosch «Common Rail» последних поколений блокируется ограничителями (аварийными клапанами) подачи топлива при заклинивании игл в открытом состоянии или при завоздушивании внутреннего пространства форсунок, это также не позволяет запустить двигатель.

Основные выводы и рекомендации

На основании проведенных исследований можно утверждать следующее:

1. Нарушение режима смазывания топливом подвижных сопряжений системы Bosch «Common Rail» при завоздушивании приводит к контактированию поверхностей трения с образованием продуктов изнашивания в виде металлических и абразивных частиц и выходу из строя всей топливной системы.

2. При завоздушивании топливной системы происходит кавитационное изнашивание фильтра регулятора давления топливной рампы, адгезионное и коррози-онно-механическое изнашивание плунжера, толкателя плунжера и корпуса топливного насоса высокого давления. Поверхности указанных деталей получают дефекты в виде углублений, язв, царапин и натиров.

3. Продукты изнашивания деталей топливного насоса высокого давления вызывают абразивное изнашивание поверхностей трения форсунок и их заклинива-

СПИСОК ЛИТЕРАТУРЫ

1. Кириченко, Н.Б. Автомобильные эксплуатационные материалы / Н.Б. Кириченко. — М.: Академия, 2012. — 208 с.

2. Дубовкин, Н.Ф. Физико-химические и эксплуатационные свойства топлив / Н.Ф. Дубовкин [и др.]. — М.: Химия, 1985. — 240 с.

3. Габитов, И.И. Техническое обслуживание и диагностика топливной аппаратуры автотракторных дизелей / И.И. Габитов, Л.В. Грехов, А.В. Неговора. — Уфа: БГАУ, 2008. — 240 с.

4. Грехов, Л.В. Конструкция, расчет и технический сервис топливоподающих систем дизелей / Л.В. Грехов. — М.: Легион-Автодата, 2013. — 292 с.

5. Грехов, Л.В. Топливная аппаратура дизелей с электронным управлением / Л.В. Грехов. — М.: Легион-Автодата, 2009. — 176 с.

Таким образом, адгезионное и корро-зионно-механическое изнашивание деталей ТНВД вследствие завоздушивания приводит к абразивному изнашиванию поверхностей трения форсунок и в конечном итоге к отказу дизельного двигателя.

ние. На поверхностях трения игл форсунок формируются риски и царапины, не совпадающие со следами финишной абразивной обработки.

4. После замены топливного фильтра тонкой очистки и каких-либо ремонтных работ для удаления воздушных пробок необходимо проводить дополнительные работы по развоздушиванию (прокачиванию) системы Bosch «Common Rail» СР4.

5. Не следует допускать применения дизельного топлива, не соответствующего температуре окружающего автомобиль воздуха, и низкого (менее Н) уровня топлива в баке транспортного средства.

6. Проводить работы по техническому обслуживанию и ремонту топливной системы Bosch «Common Rail» 4-го поколения следует только в сервисных центрах, имеющих соответствующий допуск корпорации «Robert Bosch GmbH» к работе с указанными системами и необходимое технологическое оборудование.

6. Морозов, Г.П. Кавитационный износ деталей гидроагрегатов / Г.П. Морозов // Мир транспорта. — 2013. — № 2. — С. 56-61.

— № 2. — С. 56-61.

7. Цветков, Ю.Н. Кавитационное изнашивание металлов и оборудования / Ю.Н. Цветков. -СПб.: Изд-во СПбГПУ, 2003. — 155 с.

8. Мышкин, Н.К. Трение, смазка, износ. Физические основы и технические приложения трибологии / Н.К. Мышкин, М.И. Петроковец. — М.: Физматлит, 2007. — 368 с.

9. Чукин, Г.Д. Строение оксида алюминия и катализаторов гидрообессеривания. Механизмы реакций / Г.Д. Чукин. — М.: Принта, 2010. — 288 с.

10. Бишутин, С.Г. Износостойкость деталей машин и механизмов / С.Г. Бишутин, А.О. Горленко, В.П. Матлахов; под ред. С.Г. Бишутина. -Брянск: БГТУ, 2010. — 112 с.

1. Kirichenko, N.B. Vehicle Operation Materials / N.B. Kirichenko. — M.: Academy, 2012. — pp. 208.

2. Dubovkin, N.F. Physical-Chemical and Operation Properties of Fuel / N.F. Dubovkin [et al.]. — M.: Chemistry, 1985. — pp. 240.

Dubovkin, N.F. Physical-Chemical and Operation Properties of Fuel / N.F. Dubovkin [et al.]. — M.: Chemistry, 1985. — pp. 240.

3. Gabitov, I.I. Maintenance Works and Diagnostics of Fuel Equipment of Vehicle and Tractor Diesel Engines / I.I. Gabitov, L.V. Grekhov, A.V. Nego-vora. — Ufa: BSAU, 2008. — pp. 240.

4. Grekhov, L.V. Design, Computation and Maintenance Works of Diesel Fuel Systems / L.V. Grekhov. — M.: Legion-Autodata, 2013. — pp. 292.

5. Grekhov, L.V. Fuel Equipment of Diesel Engines with Electronic Control / L.V. Grekhov. — M.: Legion-Autodata, 2009. — pp. 176.

6. Morozov, G.P. Cavitation wear of hydraulic unit parts / G.P. Morozov // World of Transport. — 2013. — No.2. — pp. 56-61.

7. Tsvetkov, Yu.N. Cavitation Wear of Metal and Equipment / Yu. N. Tsvetkov. — S-Pb.: S-PbSPU Publishers, 2003. — pp. 155.

N. Tsvetkov. — S-Pb.: S-PbSPU Publishers, 2003. — pp. 155.

8. Myshkin, N.K. Friction, Lubrication, Wear. Physical Fundamentals and Tribology Engineering Applications / N.K. Myshkin, M.I. Petrokovets. — M.: Physmathlit, 2007. — pp. 368.

9. Chukin, G.D. Structure of Aluminum Oxide and Catalysts of Hydro-desulfurization. Reaction Mechanisms / G.D. Chukin. — M.: Printa, 2010. -pp. 288.

10. Bishutin, S.G. Wear-Resistance of Machinery and Mechanisms / S.G. Bishutin, A.O. Gorlenko, V.P. Matlakhov; under the editorship of S.G. Bishutin. -Bryansk: BSTU, 2010. — pp. 112.

Статья поступила в редакцию 23.01.19 Рецензент: д.т.н., профессор Юго-Западного государственного университета Агеев Е.В.

Статья принята к публикации 22. 03. 19.

03. 19.

Сведения об авторах:

Бишутин Сергей Геннадьевич, д.т.н., профессор кафедры «Автомобильный транспорт» Брянского государственного технического университета, е-таП: [email protected].

Bishutin Sergey Gennadievich, Dr. Sc. Tech., Prof. of the Dep. «Vehicle», Bryansk State Technical University, e-mail: [email protected].

Common Rail — устройство системы

На двигателе 1CD-FTV Toyota впервые применила схему DENSO Common Rail. В отличие от обычной дизельной системы с ТНВД распределительного типа, здесь топливо подается при помощи ТНВД в общую топливную рампу, а впрыскивается в цилиндры через форсунки с электронным управлением, напоминающие форсунки бензинового двигателя. Одно из основных отличий — существенно выросшее давление топлива (вместо ~200 атмосфер в обычном двигателе — здесь 1350).

ТНВД в схеме Common Rail абсолютно не похож на традиционный Bosch VE.

В корпусе размещены подкачивающий насос, управляющие клапаны и сам двукхкамерный насос высокого давления, направляющий диск которого представляет собой эллипс.

При ходе всасывания плунжеры, следуя профилю направляющего диска, расходятся, SCV открывается и топливо поступает в напорную камеру.

После того, как диск повернулся на 90 градусов, SCV перекрывает входной канал и начинается ход нагнетания.

Объем поступающего к плунжеру топлива регулируется при помощи SCV, благодаря чему блоку управления удается поддерживать требуемое давление в топливной рампе. В топливной рампе установлен датчик давления топлива и механический ограничитель давления. Надо отметить, что датчик давления конструктивно выполнен «одноразовым» и не должен вворачиваться повторно, а регулировка ограничителя давления выполняется однократно еще на заводе

Конструкция форсунки 1CD-FTV не столь изощренная, но тем не менее сильно отличается и от обычной дизельной, и от обычной бензиновой. Само собой, что при таком чудовищном давлении в рампе простой электромагнитный клапан был бы слабоват, поэтому управление форсункой «электрогидравлическое»

Само собой, что при таком чудовищном давлении в рампе простой электромагнитный клапан был бы слабоват, поэтому управление форсункой «электрогидравлическое»

В закрытом состоянии клапан удерживается пружиной, при этом топливо в управляющей камере удерживает в нижнем положении поршень, который, в свою очередь, через пружину фиксирует в закрытом положении иглу (давление топлива, воздействующее на иглу снизу, недостаточно для ее открытия).

При подаче тока на обмотку, клапан втягивается и открывает канал, по которому топливо про ходит к нижней части поршня. В результате уменьшается давление в управляющей камере и нарастает давление под поршнем, в результате чего тот поднимается. Одновременно с этим открывается запорная игла форсунки и происходит впрыск топлива.

Как можно заметить, форсунка представляет собой сложный механизм, построенный на тонком балансе сил пружин и давления топлива и его дросселировании в тонких каналах.

По материалам сайта http://autodata.

ru

ru Автор статьи Евгений, Москва, Легион-Автодата

FAQ Судовой дизель Nanni: топливная система Common Rail

Особенности и основные преимущества аккумуляторной топливной системы в судовых дизелях

Судовой дизель и Common Rail

На данный момент более 70% всех существующих дизельных двигателей оборудованы топливной системой Common Rail (CR). Подобная популярность обусловлена уникальными особенностями системы, которые позволяют одновременно увеличивать мощность и снижать расход горючего. Помимо наглядной выгоды CR обеспечивает уменьшение производимых шумов и выхлопов при работе двигателя. Поскольку многие судовые дизели Nanni оснащены системой CR, мы поговорим о ней более подробно.

Разработки системы, которая осуществляла бы прямой впрыск горючего в цилиндр, велись еще в в 1930-х годах в СССР. В архивах отмечен даже пример внедрения подобного комплекса на ряд двигателей, но, по причине недостаточного уровня развития электроники, попытки тех лет не увенчались успехом. Прообраз Common Rail появился чуть позже, в конце 60-х годов XX века в Швейцарии. Следующим этапом эволюции системы стала ее адаптация для коммерческого использования корпорацией Denso. Окончательный вид Common Rail приобрела благодаря инженерам компании Fiat, но вот широкое распространение она получила благодаря фирме Bosch, выкупившей права на ее реализацию. Впоследствии представители Fiat не раз высказывали сожаления о подобном просчете, но на тот момент компания просто не имела достаточных ресурсов для полного завершения проекта.

Прообраз Common Rail появился чуть позже, в конце 60-х годов XX века в Швейцарии. Следующим этапом эволюции системы стала ее адаптация для коммерческого использования корпорацией Denso. Окончательный вид Common Rail приобрела благодаря инженерам компании Fiat, но вот широкое распространение она получила благодаря фирме Bosch, выкупившей права на ее реализацию. Впоследствии представители Fiat не раз высказывали сожаления о подобном просчете, но на тот момент компания просто не имела достаточных ресурсов для полного завершения проекта.

Судовой дизель с Common Rail работает точно также как и индустриальные моторы. Подробная схема строения и осуществления подачи горючего будет рассмотрена ниже.

Все о Common Rail

Прежде всего, стоит отметить, что за корректную работу всей системы CR отвечает специальный электронный блок управления (ЭБУ). Именно он, основываясь на различных данных, поступающих с датчиков температуры воздуха, давления наддува, положений коленвала и распредвала и прочее, дает команду на начало впрыска и регулирует все сопутствующие процессы.

Все элементы системы поделены на 3 крупные группы:

- контур низкого давления, к нему относятся бак с топливной массой, подкачивающий насос и фильтр топлива;

- контур высокого давления, который включает в себя ТНВД, совмещенный с контрольным клапаном, топливную рампу со всеми входящими контроллерами и форсунки с управляющими элементами;

- датчики.

Схематично принцип функционирования Common Rail выглядит так: подкачивающий насос забирает топливный материал из хранилища, проводит его через специальный фильтр предварительного подогрева и подает его к КВД. Далее ТНВД доставляет горючее в топливную рампу, где оно содержится под большим давлением. Форсунки присоединены к рампе посредством небольших трубопроводов, поэтому, когда ЭБУ подает сигнал о начале процесса впрыска, клапан каждой форсунки открывается и производит порционную подачу топлива. За один рабочий цикл Ф могут совершить до 9 впрысков. ЭБУ контролирует не только сам процесс ввода горючего материала, но и работоспособность всех элементов Common Rail.

Главными преимуществами CR являются простота конструкции, точная дозировка топлива, поддержка давления ввода горючего на одном уровне в течение всего цикла подачи.

К недостаткам системы можно отнести жесткие требования к качеству топлива и зависимость работы всего комплекса от исправности каждой составляющей.

Судовой дизель Nanni с CR

Судовой дизель с подобной системой обладает лучшими мощностыми и экологическими характеристиками. Среди судовых дизелей Nanni Common Rail реализована в части двигателей на базе Toyota и John Deere. Для примера рассмотрим по одной модели двигателя из каждой категории.

Судовой дизель Nanni T4.230 относится к представителям Toyota и подходит для установки на скоростные суда. Максимальная мощность судового дизеля составляет 230 л.с. Она достигается за счет использования Common Rail и турбокомпрессорного наддува с предварительным охлаждением воздуха. Судовой дизель Nanni T4. 230 имеет одобрение SOLAS, что позволяет монтировать его на шлюпки свободного падения и патрульные катера. Сухой вес двигателя составляет 350 кг. Предельная наработка судового дизеля не должна превышать 500 часов.

230 имеет одобрение SOLAS, что позволяет монтировать его на шлюпки свободного падения и патрульные катера. Сухой вес двигателя составляет 350 кг. Предельная наработка судового дизеля не должна превышать 500 часов.

Судовой дизель Nanni N5.180 из семейства John Deere оборудован системой CR второго поколения, 2-х контурной системой охлаждения, турбонаддувом с интеркулером и прочими необходимыми элементами. Чаще всего данный судовой дизель монтируют на крупные речные и морские суда, паромы и тд. Мощность модели соответствует 180 л.с., а объем двигателя – 4,5 л. Преимуществом двигателя также является широкие возможности модификации, благодаря которым можно добавлять к судовому дизелю необходимые опции.

Купить судовой дизель Nanni или получить консультацию вы можете у наших специалистов по телефону 8 812 34-000-56 или e-mail [email protected].

Что такое дизельный впрыск Common Rail Direct (CRD)?

Технологии дизельных двигателей за последние два десятилетия или около того продвинулись на несколько световых лет. Прошли те времена, когда из штабелей грузовиков-полуприцепов извергался насыщенный серой черный, закопченный дым от дизельного топлива. Неуклюжие и сварливые звери, заполнившие дороги — и забивавшие наши дыхательные пути — теперь просто воспоминания.

Прошли те времена, когда из штабелей грузовиков-полуприцепов извергался насыщенный серой черный, закопченный дым от дизельного топлива. Неуклюжие и сварливые звери, заполнившие дороги — и забивавшие наши дыхательные пути — теперь просто воспоминания.

Хотя дизели всегда были очень экономичными, строгие законы о выбросах и ожидания покупателей автомобилей обуславливали то, что разработки, которые вывели низкое дизельное топливо из затруднительного положения, довели до уровня более чистого воздуха и экономичных чемпионов.

Старые новости: механический непрямой впрыск В былые времена дизели полагались на простой и эффективный, но не совсем эффективный и точный метод распределения топлива по камерам сгорания двигателя. Топливный насос и форсунки на ранних дизелях были полностью механическими, и, несмотря на прецизионную механическую обработку и прочную конструкцию, рабочее давление топливной системы было недостаточно высоким, чтобы обеспечить устойчивую и четко определенную картину распыления топлива.

И в этих старых механических непрямых системах насос должен был выполнять двойную функцию. Он не только подавал давление в топливной системе, но и действовал как устройство синхронизации и подачи. Кроме того, эти элементарные системы полагались на простые механические входы (электроники еще не было), такие как обороты топливного насоса в минуту (RPM) и положение дроссельной заслонки для измерения подачи топлива.

Впоследствии они часто подавали порцию топлива с плохой и нечеткой формой распыления, которая была либо слишком богатой (чаще всего), либо слишком бедной.Это привело либо к сильной отрыжке черного сажистого дыма, либо к недостаточной мощности и затрудненному транспортному средству.

Что еще хуже, топливо низкого давления нужно было впрыснуть в форкамеру, чтобы обеспечить надлежащее распыление заряда, прежде чем он сможет попасть в основную камеру сгорания для выполнения своей работы. Отсюда и термин «непрямой впрыск».

И если двигатель был холодным, а воздух снаружи был холодным, все действительно становилось вялым. Хотя у двигателей были свечи накаливания, которые помогали им запускаться, потребовалось несколько минут работы, прежде чем они достаточно пропитались теплом, чтобы обеспечить плавную работу.

Хотя у двигателей были свечи накаливания, которые помогали им запускаться, потребовалось несколько минут работы, прежде чем они достаточно пропитались теплом, чтобы обеспечить плавную работу.

Почему такой громоздкий, многоступенчатый процесс? И почему так много проблем с холодными температурами?

Основная причина — природа дизельного процесса и ограничения ранней дизельной технологии. В отличие от бензиновых двигателей, у дизелей нет свечей зажигания для воспламенения топливной смеси. Дизели зависят от тепла, выделяемого при интенсивном сжатии воздуха в цилиндрах, для воспламенения топлива при его впрыскивании в камеру сгорания. А когда холодно, им нужна помощь свечей накаливания, чтобы ускорить процесс нагрева.Кроме того, поскольку нет искры для инициирования горения, топливо необходимо вводить в тепло в виде очень мелкого тумана, чтобы должным образом воспламениться.

Новый способ: электронная система прямого впрыска Common Rail (CRD) Возрождение популярности современных дизелей произошло благодаря достижениям в системах подачи топлива и управления двигателем, которые позволяют двигателям возвращать мощность, характеристики и выбросы, эквивалентные их бензиновым аналогам, при одновременном обеспечении превосходной экономии топлива.

Решающее значение имеют топливная рампа высокого давления и электронные форсунки с компьютерным управлением. В системе Common Rail топливный насос нагнетает в топливную рампу давление до 25 000 фунтов на квадратный дюйм. Но в отличие от насосов непрямого впрыска он не участвует в сливе топлива. Под управлением бортового компьютера это количество топлива и давление накапливаются в рампе независимо от частоты вращения двигателя и нагрузки.

Каждая топливная форсунка установлена непосредственно над поршнем в головке блока цилиндров (там нет форкамеры) и соединена с топливной рампой жесткими стальными трубопроводами, которые могут выдерживать высокое давление.Это высокое давление позволяет использовать очень тонкое отверстие форсунки, которое полностью распыляет топливо и исключает необходимость в предварительной камере.

Приведение в действие форсунок происходит через набор пластин пьезоэлектрического кристалла, которые перемещают струйную иглу крошечными шагами, позволяя распылять топливо. Пьезокристаллы работают за счет быстрого расширения при приложении к ним электрического заряда.

Пьезокристаллы работают за счет быстрого расширения при приложении к ним электрического заряда.

Как и топливный насос, форсунки также управляются компьютером двигателя и могут запускаться в быстрой последовательности несколько раз в течение цикла впрыска.Благодаря такому точному управлению срабатыванием форсунок, меньшие, ступенчатые количества подачи топлива (5 или более) могут быть синхронизированы по ходу рабочего такта, чтобы обеспечить полное и точное сгорание.

Помимо управления синхронизацией, кратковременный впрыск под высоким давлением позволяет получить более мелкую и точную форму распыления, что также способствует лучшему и более полному распылению и сгоранию.

Благодаря этим разработкам и усовершенствованиям современный дизельный двигатель с непосредственным впрыском Common Rail стал тише, экономичнее, чище и мощнее, чем замененные им блоки механического впрыска с непрямым впрыском.

Common Rail | Трактор и строительный завод Wiki

Система впрыска Common Rail

Непосредственный впрыск топлива Common Rail — это современный вариант системы непосредственного впрыска топлива для бензиновых и дизельных двигателей.

На дизельных двигателях он оснащен топливной рампой высокого давления (более 1000 бар / 15000 фунтов на квадратный дюйм), питающей отдельные электромагнитные клапаны, в отличие от форсунок топливного насоса низкого давления (Pumpe / Düse или насос-форсунки). Дизели Common Rail третьего поколения теперь оснащены пьезоэлектрическими форсунками для повышения точности с давлением топлива до 1800 бар / 26000 фунтов на квадратный дюйм.

В бензиновых двигателях используется в бензиновых двигателях с прямым впрыском.

Форсунка дизельного топлива, установленная в дизельном двигателе MAN V8

Топливная система Common Rail на двигателе грузовика Volvo

Прототип системы Common Rail был разработан в конце 1960-х годов Робертом Хубером из Швейцарии, а технология доработана доктором Марко. Гансера в Швейцарском федеральном технологическом институте в Цюрихе, позже Ganser-Hydromag AG (эст.1995) в Обергери.

Первое успешное использование в серийных автомобилях началось в Японии к середине 1990-х годов. Доктор Шохей Ито и Масахико Мияки из Denso Corporation, японского производителя автомобильных запчастей, разработали топливную систему Common Rail для большегрузных автомобилей и применили ее на практике в своей системе Common Rail ECD-U2, установленной на грузовике Hino Rising Ranger. и продана для общего использования в 1995 году. [1] Denso заявляет о первой коммерческой системе Common Rail высокого давления в 1995 году. [2]

Доктор Шохей Ито и Масахико Мияки из Denso Corporation, японского производителя автомобильных запчастей, разработали топливную систему Common Rail для большегрузных автомобилей и применили ее на практике в своей системе Common Rail ECD-U2, установленной на грузовике Hino Rising Ranger. и продана для общего использования в 1995 году. [1] Denso заявляет о первой коммерческой системе Common Rail высокого давления в 1995 году. [2]

Современные системы Common Rail, работающие по тому же принципу, управляются блоком управления двигателем (ЭБУ), который открывает каждую форсунку электронным способом, а не механически. Он был широко проработан в 1990-х годах в сотрудничестве между Magneti Marelli, Centro Ricerche Fiat и Elasis. После исследований и разработок, проведенных группой Fiat, дизайн был приобретен немецкой компанией Robert Bosch GmbH для завершения разработки и доработки для массового производства.Оглядываясь назад, можно сказать, что продажа Fiat оказалась тактической ошибкой, поскольку новая технология оказалась очень прибыльной.![]() Однако у компании не было иного выбора, кроме как продать, поскольку в то время у нее было плохое финансовое положение и не хватало ресурсов для завершения разработки самостоятельно. [3] В 1997 году они расширили его использование для легковых автомобилей. Первым легковым автомобилем, который использовал систему Common Rail, был Alfa Romeo 156 2.4 JTD 1997 года выпуска, [4] и позже в том же году Mercedes-Benz C 220 CDI.

Однако у компании не было иного выбора, кроме как продать, поскольку в то время у нее было плохое финансовое положение и не хватало ресурсов для завершения разработки самостоятельно. [3] В 1997 году они расширили его использование для легковых автомобилей. Первым легковым автомобилем, который использовал систему Common Rail, был Alfa Romeo 156 2.4 JTD 1997 года выпуска, [4] и позже в том же году Mercedes-Benz C 220 CDI.

Двигатели с системой Common Rail уже некоторое время используются в судостроении и локомотивах. Cooper-Bessemer GN-8 (около 1942 г.) является примером дизельного двигателя с общей топливораспределительной рампой с гидравлическим приводом, также известного как модифицированная система Common Rail.

Vickers использовал системы Common Rail в двигателях подводных лодок примерно в 1916 году. Doxford Engines Ltd. давление около 600 бар, топливо хранится в баллонах.Регулирование давления достигалось с помощью регулируемого хода нагнетания насоса и «перепускного клапана». Механические распределительные клапаны с распределительным валом использовались для питания подпружиненных форсунок Brice / CAV / Lucas, которые впрыскивали через боковую часть цилиндра в камеру, образованную между поршнями. Ранние двигатели имели пару кулачков ГРМ, один для работы вперед, а другой — для кормы. Более поздние двигатели имели по два инжектора на цилиндр, а последняя серия двигателей с турбонаддувом постоянного давления оснащалась четырьмя инжекторами на цилиндр.Эта система использовалась для впрыска как дизельного топлива, так и тяжелого жидкого топлива (600 сСт, нагретого до температуры приблизительно 130 ° C).

Механические распределительные клапаны с распределительным валом использовались для питания подпружиненных форсунок Brice / CAV / Lucas, которые впрыскивали через боковую часть цилиндра в камеру, образованную между поршнями. Ранние двигатели имели пару кулачков ГРМ, один для работы вперед, а другой — для кормы. Более поздние двигатели имели по два инжектора на цилиндр, а последняя серия двигателей с турбонаддувом постоянного давления оснащалась четырьмя инжекторами на цилиндр.Эта система использовалась для впрыска как дизельного топлива, так и тяжелого жидкого топлива (600 сСт, нагретого до температуры приблизительно 130 ° C).

Система Common Rail подходит для всех типов дорожных автомобилей с дизельными двигателями, от городских автомобилей, таких как Fiat Nuova Panda, до автомобилей представительского класса, таких как Audi A6.

Форсунка Common Rail для дизельного топлива Bosch от двигателя грузовика Volvo

Robert Bosch GmbH, Delphi Automotive Systems, Denso Corporation и Siemens VDO (в настоящее время принадлежит Continental AG) являются основными поставщиками современных систем Common Rail. Производители автомобилей называют двигатели Common Rail под собственными торговыми марками:

Производители автомобилей называют двигатели Common Rail под собственными торговыми марками:

- Двигатели CRS Ashok Leyland (используются в U Truck и автобусах E4)

- Двигатели BMW D (также используются в Land Rover Freelander TD4)

- Chevrolet VCDi (по лицензии VM Motori)

- Cummins и Scania XPI (разработан в рамках совместного предприятия)

- Cummins CCR (насос Cummins с инжекторами Bosch)

- Daimler CDI (а на автомобилях Chrysler Jeep просто CRD )

- Fiat Group (Fiat, Alfa Romeo и Lancia) JTD (также маркируется как MultiJet , JTDm , Ecotec CDTi , TiD , TTiD , DDiS -86, Quadra) Quadra

- Ford Motor Company: TDCi Duratorq и Powerstroke

- Хонда i-CTDi

- Hyundai CRDi

- IKCO’s EFD , который является одним из членов семейства EF.Поставщик подлежит уточнению

- Исузу iTEQ

- Komatsu Tier3 , Tier4 , 4D95 и выше — HPCR Дизельные двигатели серии .

- Махиндры CRDe

- Mazda MZR-CD (1,4 MZ-CD, 1,6 MZ-CD, производимые совместным предприятием Ford / PSA Peugeot Citroën) и более ранние модели DiTD

- Mitsubishi DI-D (недавно разработанное семейство двигателей 4N1 использует систему впрыска 200 МПа (2000 бар) нового поколения))

- Nissan dCi , Infiniti использует двигатели dCi, но не маркируется как dCi.

- Опель CDTI

- Протон SCDi

- PSA Peugeot Citroën HDI или HDi (1.4HDI, 1.6 HDI, 2.0 HDI, 2.2 HDI и V6 HDI, разработанные совместным предприятием с Ford)

- Renault dCi (совместное предприятие с Nissan)

- SsangYong XDi (большинство этих двигателей производит Daimler AG)

- Subaru Legacy TD (по состоянию на январь 2008 г.)

- Tata’s DICOR и CR4

- Тойота D-4D

- Volkswagen Group: модель 6.0 V12 TDI , 4.2 TDI (V8), 2.

7 и 3.0 TDI (V6), 1.6, 2.0 TDI (L4) и 1.2 TDI (L3) двигатели, представленные на текущих моделях Seat, Skoda, VW и Audi, используют систему Common Rail, поскольку в отличие от более ранних двигателей с насос-форсунками.

7 и 3.0 TDI (V6), 1.6, 2.0 TDI (L4) и 1.2 TDI (L3) двигатели, представленные на текущих моделях Seat, Skoda, VW и Audi, используют систему Common Rail, поскольку в отличие от более ранних двигателей с насос-форсунками. - Двигатели Volvo 2.4D и D5 (1.6D, 2.0D производства Ford и PSA Peugeot Citroen), двигатели Volvo Penta серии D

- Wärtsilä-Sulzer 14RT-flex96-C «Самый большой поршневой двигатель в мире», разработанный финским производителем Wärtsilä

- Марути Сузуки 1.3 DDiS, разработанный Fiat.

Электромагнитные или пьезоэлектрические клапаны обеспечивают точный электронный контроль времени и количества впрыска топлива, а более высокое давление, обеспечиваемое технологией Common Rail, обеспечивает лучшее распыление топлива. Чтобы снизить уровень шума двигателя, электронный блок управления двигателем может впрыснуть небольшое количество дизельного топлива непосредственно перед событием основного впрыска («пилотный» впрыск), таким образом уменьшая его взрывоопасность и вибрацию, а также оптимизируя время впрыска и количество для изменений в качество топлива, холодный запуск и тд. Некоторые усовершенствованные топливные системы Common Rail выполняют до пяти впрысков за такт. [6]

Некоторые усовершенствованные топливные системы Common Rail выполняют до пяти впрысков за такт. [6]

Двигателям Common Rail требуется очень короткое (<10 секунд) время нагрева или совсем отсутствует [требуется ссылка ] , в зависимости от температуры окружающей среды, и они производят меньше шума двигателя и выбросов, чем старые системы .

В дизельных двигателях исторически использовались различные формы впрыска топлива. Два распространенных типа включают систему насос-форсунки и системы распределителя / линейного насоса (дополнительную информацию см. В дизельном двигателе и насос-форсунке).Хотя эти старые системы обеспечивали точное регулирование количества топлива и времени впрыска, они были ограничены несколькими факторами:

- Они имели кулачковый привод, а давление впрыска было пропорционально частоте вращения двигателя. Обычно это означало, что самое высокое давление впрыска могло быть достигнуто только при самых высоких оборотах двигателя, а максимально достижимое давление впрыска уменьшалось при уменьшении частоты вращения двигателя.

Это соотношение верно для всех насосов, даже тех, которые используются в системах Common Rail; однако с системой агрегата или распределителя давление нагнетания привязано к мгновенному давлению единичного события нагнетания без аккумулятора, и, таким образом, взаимосвязь более заметна и проблематична.

Это соотношение верно для всех насосов, даже тех, которые используются в системах Common Rail; однако с системой агрегата или распределителя давление нагнетания привязано к мгновенному давлению единичного события нагнетания без аккумулятора, и, таким образом, взаимосвязь более заметна и проблематична. - Они были ограничены по количеству и времени событий впрыска, которыми можно было управлять во время одного события сгорания. Несмотря на то, что в этих старых системах возможны множественные закачки, добиться этого гораздо сложнее и дороже.