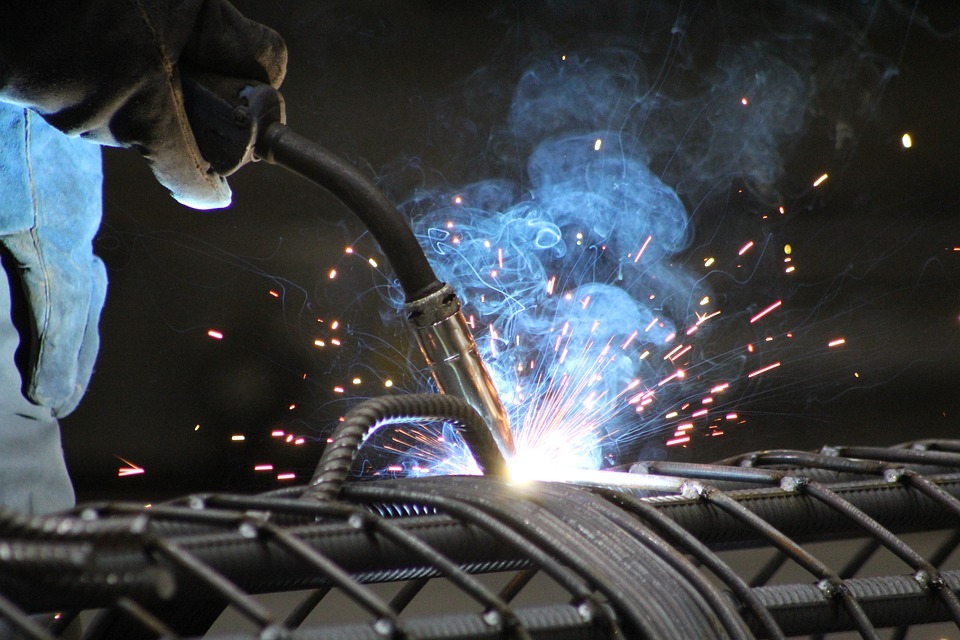

Брызги металла при сварке: причины появления, способы защиты

Что это такое? Брызги металла при сварке – возникающее в ее процессе довольно неприятное явление, результатом которого становится оседание расплавленных капель различного диаметра на поверхности шва или прилегающей к нему зоны. В итоге страдает качество проведенных работ.

Можно ли избавиться? Полностью избавиться от брызг расплавленного металла не получится, но вот минимизировать их количество вполне возможно. Способов для этого существует немало: от правильного подбора сварочных материалов до оптимизации режима работы оборудования.

СОДЕРЖАНИЕ

- Суть проблемы

- Причины возникновения брызг металла

- Последствия разбрызгивания

- Варианты выхода из ситуации

- Использование средств от налипания

- Защита сварщика от брызг металла

Суть проблемы

При проведении сварочных работ образуются капли наплавленного либо присадочного металла – так называемые брызги. Они прилипают к поверхности сварного шва либо околошовной зоны на заготовке. Подобный дефект хорошо заметен визуально.

Они прилипают к поверхности сварного шва либо околошовной зоны на заготовке. Подобный дефект хорошо заметен визуально.

Если конструкция неответственная, такие капли допустимы. Но брызг металла не должно быть на декоративных элементах, а также деталях, к которым предъявляются повышенные требования в этом плане.

Оседание капель можно наблюдать как на основном металле, так и на сопле сварочного аппарата. В результате повышается риск, что во время эксплуатации возникнут проблемы.

Металл может разбрызгиваться сильнее или слабее, все зависит от того, из чего изготовлена проволока и основной металл, в каком режиме работает оборудование, а также каковы характеристики источника питания.

В ходе проведенных испытаний было доказано, что брызги вылетают под углом 45? к обрабатываемой поверхности.

Читайте также: «Организация сварочных работ»

Размер мельчайших капель составляет 0,02 мм, они движутся со скоростью до 40 метров в секунду. Угол падения в этом случае будет острый – приблизительно 25?.

Таким образом, можно выделить закономерность, суть которой сводится к тому, что если капля большая, то она будет лететь медленно и под большим углом. Непосредственно на самих деталях можно наблюдать капли разных диаметров. Мельчайшие брызги есть только на сопле и мундштуке.

Причины возникновения брызг металла

Брызги расплавленного металла при проведении сварочных работ появляются в результате электродинамического удара.

При образовании сварочной дуги значение тока будет максимальным. Это приводит к тому, что металл электрода попросту разлетается в стороны, а затем застывает на поверхности заготовки.

Но капли образуются не только поэтому. Есть еще одна причина появления таких капель: это скачки напряжения в сети. Из-за данной проблемы появляется множество брызг металла.

Почему еще можно наблюдать капли на заготовке:

-

Неправильно подобранный режим сварки. Здесь играет роль человеческий фактор. Мастер, прежде чем начать работу, должен проверить, что правильно выставил режимы для выбранной проволоки.

То, с какой силой будет подаваться ток, влияет на конечный результат и наличие или отсутствие брызг. Если параметры тока слишком высоки, образуется множество капель металла. Кстати, такой же эффект можно получить, если напряжение будет низкое.

То, с какой силой будет подаваться ток, влияет на конечный результат и наличие или отсутствие брызг. Если параметры тока слишком высоки, образуется множество капель металла. Кстати, такой же эффект можно получить, если напряжение будет низкое. -

Неверный угол наклона. От того, каково будет положение горелки, зависит количество брызг. Сварочную горелку следует держать под нужным углом, который должен быть равен 15 градусам от вертикальной линии. Если горелка сильно отклоняется, область покрытия расплавленной ванны защитным газом станет меньше. В итоге результат работы будет неудовлетворительным из-за большого количества брызг.

-

Покрытие заготовки загрязнено. Это приводит к тому, что при проведении сварочных работ образуются капли металла. Прежде чем приступить к работе, важно провести подготовку металла.

-

Сварочный аппарат низкого качества. Заметили, что брызги появляются в большом количестве? Тогда следует удостовериться, что техника в порядке.

Основные причины возникновения данного дефекта заключаются в том, что ток скачет, сопло или токовый наконечник износились либо вся аппаратура вышла из строя. Когда устройство находится в идеальном состоянии, брызг практически не будет.

Основные причины возникновения данного дефекта заключаются в том, что ток скачет, сопло или токовый наконечник износились либо вся аппаратура вышла из строя. Когда устройство находится в идеальном состоянии, брызг практически не будет.Читайте также: «Сварочный стол своими руками»

Конечно, полностью исключить их появление на однофазном неинверторном аппарате не получится. Однако сварочные инверторы могут значительно улучшить результат работы благодаря тому, что ток будет стабилизирован. Если сопло либо токовый наконечник износились, они не смогут обеспечить дугу должного качества. В результате шов получится неправильный, брызг окажется слишком много. Важно как можно быстрее заменить расходники, если вы заметили, что они пришли в негодность.

-

Электроды низкого качества. Нельзя при проведении сварочных работ использовать влажные, отсыревшие электроды, стержни, обмазка которых потрескалась либо отслоилась. Работа со сварочными материалами низкого качества – причина того, что сварной шов получается неоднородным, с большим количеством капель.

-

Использование неподходящих сварочных материалов. Если вы выполняете работу проволокой, отличающейся от заготовки по своему составу, появятся брызги. Исключить возникновение этого дефекта можно, если приобрести проволоку, которая идентична металлу.

Последствия разбрызгивания

Если на сварном шве есть брызги металла, внешний виз заготовки будет испорчен. Чтобы убрать капли, придется использовать болгарку, шлифовать поверхность. А такая обработка металла требует существенных временных затрат.

Когда металл разбрызгивается, могут возникнуть непровары, это приведет к тому, что сварной шов быстро разрушится.

Кроме того, брызги будут оседать на сопле и токопроводящем мундштуке, это значит, что проволока перестанет подаваться равномерно. В итоге сварочный аппарат быстро выйдет из строя.

Читайте также: «Контактная сварка»

Когда на сопле горелки налипают капли, газовая защита снижается. В сварочном шве увеличивается процентное содержание азота, образуются мельчайшие поры.

В сварочном шве увеличивается процентное содержание азота, образуются мельчайшие поры.

Во время сварочных работ брызги отпадают от сопла горелки и мундштука, попадают в сварочную ванну. В результате появляются окислы, сварной шов получается низкокачественным.

Варианты выхода из ситуации

Если вы знаете причины брызг металла при сварке, то сможете пусть не полностью исключить образование этого дефекта, но уменьшить количество капель. Это важно сделать, когда к обрабатываемым поверхностям предъявляют повышенные требования. Например, если они трущиеся, внешние либо планируется покрасить их в дальнейшем.

Прежде чем приступить к сварке, следует выбрать подходящие материалы, к примеру можно воспользоваться активированными проволоками либо рутиловыми электродами.

Нельзя применять отсыревшие расходники, так как в этом случае количество брызг увеличится. Чтобы не допустить этого, прокалите их либо возьмите сухие материалы.

Наряду с этим важно грамотно выбрать режим работы сварочного аппарата, учитывая диаметр и материал электродов.

Предпочтение стоит отдавать оборудованию с расширенным функционалом, к примеру с возможностью стабилизации сварочного тока. Это также поможет снизить количество брызг. Периодически нужно выполнять проверку того, в каком состоянии находится сопло и токовый наконечник, на них не должны налипать капли металла.

Читайте также: «Контактная сварка»

Чтобы минимизировать количество брызг, нужно, чтобы сварка осуществлялась в смеси защитных газов: аргона и CO2. Их процентное соотношение следующее: 95 % аргона к 5 % углекислого газа.

Профессионалы рекомендуют вести сварку короткой дугой, так вы исключите риск образования брызг. Также можно воспользоваться TIG-сваркой, когда применяется электрод из вольфрама с защитным газом. Однако в этом случае расходы на проведение сварки увеличатся, так же как и временные затраты.

Использование средств от налипания

Борьба с таким дефектом, как брызги металла, – достаточно затратное мероприятие. Чтобы не выполнять дополнительную работу, необходимо защищать поверхность заготовки.

В ряде случаев удалить капли металла механическим способом, к примеру срубив их или отшлифовав поверхность, не получится. Сложности могут возникнуть, если шов находится в труднодоступном месте.

В такой ситуации поверхность двух элементов, которые требуется соединить, нужно заранее обработать вокруг области шва специальным защитным средством, препятствующим налипанию капель металла. Они продаются в виде пасты либо жидкого состава.

Опытные сварщики рекомендуют посетить специализированный магазин, где в продаже представлены следующие средства от проверенных производителей: BINZEL, ESAB, E-WELD, «ИНДУСВАР».

В зависимости от технологии использования составы подразделяются на несколько видов:

- Жидкие средства продаются в канистрах и бутылках. Чтобы нанести такой состав, потребуется кисточка. Также можно использовать пульверизатор для распыления средства.

- Паста фасуется в банки из пластика либо металла с широким горлышком, чтобы можно было легко достать средство.

- Аэрозоль в баллончиках.

Прежде чем начать использовать выбранный состав, следует внимательно изучить инструкцию, указанную на упаковке.

Читайте также: «Контроль сварных швов: разбираемся в методах оценки»

Многие сварщики-профессионалы применяют собственные проверенные многолетним опытом составы против образования капель металла.

Так, если у вас нет возможности приобрести специальное средство, можно воспользоваться мелом, предварительно растворив его в воде. По консистенции раствор должен напоминать густую сметану. Данный состав кисточкой нужно нанести на заготовку вокруг будущего шва, но важно, чтобы кромки остались чистыми.

Когда вы закончите сваривать детали, необходимо очистить поверхность шва и металла от используемого защитного средства. Есть составы на основе масел и жиров, которые ухудшают адгезию.

Защита сварщика от брызг металла

Костюм для защиты от брызг металла – обязательный атрибут при выполнении сварочных работ. Дело в том, что от попадания капель необходимо обезопасить не только заготовку, но и мастера, выполняющего сварной шов. Для этого недостаточно просто надеть робу: потребуется специальный костюм сварщика.

Дело в том, что от попадания капель необходимо обезопасить не только заготовку, но и мастера, выполняющего сварной шов. Для этого недостаточно просто надеть робу: потребуется специальный костюм сварщика.

Такое обмундирование должно быть устойчиво к прожиганию расплавленными металлическими каплями при кратковременном воздействии.

Стандартно костюм состоит из куртки и брюк. Они выполнены из материала, который устойчив к воздействию высоких температур. Ткань пропитана специальным огнеупорным составом.

При выборе защитного костюма нужно правильно подобрать размер, одежда не должна стеснять движения, важно, чтобы качество пошива было высоким.

При примерке поднимите руки, согните их в локтях, движения не должны быть скованными, не стоит выбирать костюм, на котором образуются складки.

Читайте также: «Сварка нержавейки электродом»

Открытые места сварочного костюма, а именно штанины, манжеты, должны максимально плотно прилегать к телу.

Застежки должны быть плотными, комплект пуговиц полным, воротник иметь специальную форму, за счет которой будет хорошо прилегать. Только такая одежда защитит от ожога, даже если на вас попадут брызги металла.

При проведении сварочных работ некоторые области тела следует защищать особо тщательно. Прежде всего, это грудь, предплечья, передняя поверхность бедра. Поэтому в этих зонах на костюме должны быть защитные накладки, выполненные из огнеупорной ткани.

Читайте также: «Организация рабочего места автослесаря»

Костюм сварщика может быть нескольких классов, все зависит от степени защиты.

- Второй класс подходит для сварки ручными аппаратами на дистанции от источника брызг около 50 см при полевых или монтажных условиях.

- Третий класс – для ручной сварки на дистанции от источника капель металла 50 см в небольших помещениях, включая цистерны, контейнеры, либо когда нужно монтировать ж/д полотна и выполнять газовую резку металла.

Отличаются костюмы разного класса материалом, из которого они пошиты. Далее рассмотрим, от чего зависит устойчивость защитной одежды к воздействию раскаленных брызг.

- Кожаные костюмы. Главное преимущество заключается в том, что они защищают от расплавленного металла, достаточно плотные. Минус – практически во всех моделях нет прорези, поэтому человеку будет некомфортно работать. Дело в том, что такой материал не воздухопроницаемый. При необходимости можно сделать прорези самостоятельно, однако защита в этом случае может ухудшиться.

- Брезентовые костюмы. Материал пропускает воздух, при этом он достаточно плотный, хорошо защищает от раскаленного металла. Однако одежда может воспламениться, если на нее длительное время воздействует повышенная температура.

Использовать брезентовые костюмы можно для недолгой работы со сваркой. С такой ткани нужно постоянно стряхивать окалину.

Использовать брезентовые костюмы можно для недолгой работы со сваркой. С такой ткани нужно постоянно стряхивать окалину. - Замшевые. Костюм из этого материала идеально подходит для работы в полевых условиях, однако замша обладает такими же минусами, что и брезент. Но замшевые костюмы изнутри пропитаны специальным средством, устойчивым к воздействию влаги.

- Из спилка. Данный материал представляет собой тонкую и рыхлую кожу. Костюм может быть цельноспилковый либо с отдельными вставками из этого материала. Профессионалы советуют выбирать цельноспилковый вариант, однако вторая модификация также не уступает по эксплуатационным качествам, особенно если области, на которые могут попасть капли металла, дополнительно усилены кожей.

Читайте также: «Сварка при низкой температуре»

В зависимости от сезона использования бывают летние и зимние костюмы сварщика. В первом случае они сделаны из тонких отрезков выбранного материала, в них максимально комфортно работать. Такие костюмы можно использовать при проведении сварочных работ в закрытых помещениях. Зимние костюмы утеплены, внутри находится подкладка из огнеустойчивой ткани (из спилка либо брезента).

Такие костюмы можно использовать при проведении сварочных работ в закрытых помещениях. Зимние костюмы утеплены, внутри находится подкладка из огнеустойчивой ткани (из спилка либо брезента).

Сегодня в продаже легко найти огромное количество защитных костюмов для сварки. Также можно приобрести специальные составы, препятствующие налипанию раскаленных капель металла. Кроме того, существуют модели сварочных аппаратов, позволяющие снизить количество брызг металла. Чтобы сделать работу максимально комфортной, следует грамотно выбрать все необходимые материалы и оборудование.

Брызги, шлак, термическое влияние, неровности, подрезов, пористости

#1 Этап контроля

Зачем?

Сварные швы могут получить загрязнения в ходе самого процесса сварки. В этом отношении необходимо провести проверку на предмет:

— БРЫЗГ

— ШЛАКА

— СВАРОЧНОГО ДЫМА

-ТЕРМИЧЕСКОГО ВЛИЯНИЯ

Сварочные брызги при абразивоструйной очистке полностью не удаляются. При распылении краски толщина сухой пленки по контуру брызг недостаточна, кроме того они препятствуют равномерному распределению краски на поверхности.

При распылении краски толщина сухой пленки по контуру брызг недостаточна, кроме того они препятствуют равномерному распределению краски на поверхности.

Шлак образуется вследствие высокой температуры при сварке. Некоторыми способами механической очистки, напр., проволочными щетками, шлак удалить невозможно.

Сварочный дым, особенно от щелочных электродов, может привести к осаждению на поверхности шва щелочного водорастворимого вещества, способного вызвать осмос.

Термическое влияние ведет к ухудшению состояния межоперационной грунтовки или иного покрытия на границе участков сварки или на их обратной стороне. Грунтовка теряет адгезию, частично разрушается, обугливается и окисляется, что может потребовать более тщательной подготовки поверхности, чем это указано в спецификации.

Корректирующие действия:

Сварочные брызги удаляются зубилом или шлифовкой.

Шлак следует удалять молотком для удаления шлака.

Если следы от щелочного сварочного дыма находились под открытым небом более одного месяца, корректирующих действий не требуется. В противном случае, тщательно промойте сварные швы пресной водой под высоким давлением. Зоны термического воздействия следует тщательно очистить как минимум до степени St 3, ISO 8501-1, если в спецификации не указана более высокая степень подготовки поверхности.

В противном случае, тщательно промойте сварные швы пресной водой под высоким давлением. Зоны термического воздействия следует тщательно очистить как минимум до степени St 3, ISO 8501-1, если в спецификации не указана более высокая степень подготовки поверхности.

КАК ОПРЕДЕЛЯТЬ:

Визуальным осмотром и на ощупь.

ISO разработала стандарт для состояния стальной поверхности в связи с нанесением покрытий. Таким стандартом является ISO 8501-3.

Предупреждающие действия:

Наличие чрезмерного количества сварочных брызг часто вызвано тем, что сварщики работают слишком быстро и, выставив ненадлежащие параметры сварочного оборудования. Вы не можете давать им указания, однако, переговорите с бригадиром маляров или отделом ОТК о последствиях этого для рабочих, занимающихся подготовкой поверхности.

Способствовать образованию пор может сварка в среде активного/инертного газа по межоперационной грунтовке. Решением может стать шлифовка для уменьшения ТСП или удаления межоперационной грунтовки на границах проплавления. При ручной сварке некоторые положения (вертикальные) приводят к формированию неровных швов.

При ручной сварке некоторые положения (вертикальные) приводят к формированию неровных швов.

Шлак должен удаляться сварщиком. Это согласованная часть его работы. Предотвратить термическое влияние и сварочный дым невозможно.

#2 Этап контроля

Зачем?

Сварные швы представляют собой неровные участки, расположенные рядом с более ровными участками. Для проверки возможности нанесения защитного покрытия необходимо проконтролировать их на предмет:

— НЕРОВНОСТЕЙ

— ПОДРЕЗОВ (ЗОНЫ ОПЛАВЛЕНИЯ)

— ПОРИСТОСТИ

Неровности, т.е. остатки проволоки, выпуклости и т.п. полностью абразивоструйной очисткой не удаляются.При нанесении покрытий по контурам швов, местами, сухая пленка может иметь низкую толщину, что, на отдельных погруженных в воду участках, приведет к преждевременному ржавлению и вздутию.

При подрезах в стали рядом со швами образуются глубокие канавки с острыми краями. Как и в случае с неровностями их нелегко покрыть материалом в достаточной степени.

Порымогутсодержатьпрокатнуюокалинуиостаткисварочногофлюса,которые невозможно вычистить механическими способами, включая абразивоструйную очистку. Краска не может проникнуть и перекрыть подобную пористость.

Корректирующие действия:

Неровности должны быть сошлифованы до образования гладкой поверхности, так, чтобы на ощупь они не казались острыми или выступающими, или как указано в рабочей спецификации.

Подрезы должны быть зашлифованы или заварены, если они слишком глубокие.

Пористость следует устранить шлифовкой или завариванием. Если среда последующей эксплуатации характеризуется низкой коррозионной активностью, допускается применение соответствующей шпаклевки.

КАК ОПРЕДЕЛЯТЬ:

Визуальным осмотром и на ощупь.

ISO разработала стандарт для состояния стальной поверхности в связи с нанесением покрытий. Таким стандартом является ISO 8501-3.

Предупреждающие действия:

Наличие чрезмерного количества подрезов, пористости и неровностей часто вызвано тем, что сварщики работают слишком быстро и выставив ненадлежащие параметры сварочного оборудования. Вы не можете давать им указания, однако переговорите с бригадиром маляров или отделом ОТК о последствиях этого для рабочих, занимающихся подготовкой поверхности.

Вы не можете давать им указания, однако переговорите с бригадиром маляров или отделом ОТК о последствиях этого для рабочих, занимающихся подготовкой поверхности.

Способствовать образованию пор может сварка в среде активного/инертного газа по межоперационной грунтовке. Решением может стать шлифовка для уменьшения ТСП или удаления межоперационной грунтовки на границах проплавления. При ручной сварке некоторые положения (вертикальные) приводят к формированию неровных швов.

Примечание:При нанесении покрытий на танки, перед проведением инспекции поверхности стали целесообразно провести струйную очистку сварных швов. Некоторые поры и подрезы обнаруживаются только после абразивоструйной очистки.

Что такое сварочные брызги? (Полное руководство)

Сварочные брызги образуются из капель расплавленного металла или неметаллического материала, которые могут образовываться в процессе сварки. Капли горячего материала могут разбрызгиваться или разбрызгиваться со сварного шва и попадать на верстак, пол, основной материал или другие окружающие области. Когда они остывают, они образуют маленькие круглые шарики материала там, где они приземлились.

Когда они остывают, они образуют маленькие круглые шарики материала там, где они приземлились.

Большинство проблем с разбрызгиванием при сварке возникает в результате дуговой сварки металлическим электродом в среде защитного газа (GMAW), также известной как сварка MIG/MAG.

Излишки брызг можно удалить с места их попадания и переработать в печь.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Откуда это?

- Чем это вызвано?

- Как это выглядит?

- Как уменьшить

- Как исправить

- Брызги плохие?

- Это дефект?

- Заключение

Ряд факторов может вызвать разбрызгивание при сварке, но, в конечном счете, оно возникает из сварочной ванны, сварочной проволоки или их комбинации.

Например, сварочная ванна может быть нарушена, и расплавленный материал может разбрызгаться, или сварочная проволока может разбросать основной металл из сварочной ванны перед плавлением. В качестве альтернативы сварной шов может оторваться и разлететься в результате отталкивания дуги.

В качестве альтернативы сварной шов может оторваться и разлететься в результате отталкивания дуги.

Как отмечалось выше, разбрызгивание при сварке может быть вызвано множеством различных факторов, хотя основной причиной является нарушение сварочной ванны при перемещении проволоки в сварной шов. Обычно это вызвано настройками силы тока и напряжения, используемыми во время сварки. Если напряжение слишком низкое или сила тока слишком велика для комбинации проволоки и газа, это может означать, что дуга слишком холодная, чтобы удерживать проволоку и сварочную ванну в расплавленном состоянии, вызывая тупиковый эффект проволоки. Это может происходить как при низком, так и при сильном токе, вызывая хлопки, приводящие к разбрызгиванию и иногда называемые сварщиками «взрывом дуги».

Выбор сварочного газа также может привести к образованию брызг. CO 2 экономически эффективен, так как увеличивает энергию дуги, но также создает больше брызг. Аргон часто используется для уравновешивания брызг CO 2 .

Другие причины разбрызгивания включают контакт сварочной капли со сварочной ванной, рассеивание основного металла перед плавлением во время процессов с короткой дугой. В качестве альтернативы сила отталкивания дуги может привести к отрыву и разлету валика сварного шва.

Конечно, разбрызгивание при сварке также может быть вызвано простым попаданием сварочной капли в расплавленную сварочную ванну, особенно в режиме шаровидного переноса.

Причины разбрызгивания при сварке могут усугубляться такими факторами, как сварочная проволока низкого качества, слишком длинные или короткие дуги, неподходящие газовые смеси, плохое состояние поверхности сварки, неправильный угол наклона сварочной горелки, неправильная скорость подачи проволоки, расположение заземления, потеря защиты газа или ветра и влаги в атмосфере.

Сварочные брызги образуются каплями расплавленного материала, разбрызганными или разбросанными во время сварки, что приводит к образованию неприглядных шариков материала.

Брызги сварки могут вызвать ожоги, поскольку расплавленные капли распространяются по воздуху. По мере охлаждения эти капли прилипают к основному материалу и окружающей области, вызывая дефекты на поверхности материала.

Брызги могут быть опасны в отраслях, связанных с нефтью, а следы, трещины, повреждения или поры, оставленные на поверхности, могут привести к коррозии. Это можно облегчить с помощью спрея против брызг.

Уменьшить разбрызгивание можно, но разные причины требуют разных методов решения проблемы.

Таким образом, мы рассмотрим распространенные причины появления брызг при сварке и методы, которые можно использовать для их устранения:

1. Состав металла и наполнителя

Более дешевые металлы могут содержать наполнители для снижения затрат, но иногда они могут металл не поддается сварке, что приводит к разбрызгиванию. То же самое можно сказать и о ваших собственных присадочных материалах, иногда с более дешевыми стержнями и проволокой, включая материалы, которые делают их склонными к разбрызгиванию.

Решения: Самое простое решение — убедиться, что используемые вами материалы и продукты имеют достаточно высокое качество, чтобы предотвратить или уменьшить количество брызг.

2. Грязь и загрязнение

Грязь или загрязнение могут вызвать разбрызгивание расплавленного металла, что приведет к образованию брызг при сварке. Это загрязнение может включать защитные покрытия и масла, которые необходимо удалить, чтобы уменьшить разбрызгивание. Сварочная проволока и стержни также должны содержаться в чистоте, чтобы уменьшить количество брызг, которые могут быть вызваны грязью, ржавчиной или загрязненными присадочными материалами.

Решения: Удалите грязь, масло и ржавчину с каждой стороны сварного шва с помощью проволочной щетки, шлифовального круга или лепесткового круга, чтобы довести металл до чистоты и блеска. Вы также должны хранить свои наполнители в чистом, сухом месте, чтобы они не ржавели и не загрязнялись грязью, пылью или маслом.

3. Настройки сварочного аппарата

Хотя можно использовать общие эмпирические правила, когда дело доходит до настроек сварочного аппарата, в действительности каждый сварной шов имеет свои идеальные настройки, и опыт научит вас делать необходимые корректировки для конкретного сварного шва. Если нет необходимого количества тепла и проплавления, сварочная ванна может разрушиться и вызвать повышенное разбрызгивание.

Настройки сварочного аппарата различаются для сварки TIG и MIG, при этом методы MIG требуют правильной скорости подачи проволоки. Если это будет слишком быстро, металлическая проволока попадет в расплавленную ванну и вызовет разбрызгивание и разбрызгивание, но если слишком медленно и проволока испарится до того, как достигнет сварного шва, будут брызги.

Использование неправильной полярности также может привести к чрезмерному разбрызгиванию, поэтому не забудьте проверить, правильно ли выбран тип проволоки, будь то сплошная или порошковая. Кроме того, убедитесь, что расход газа, подушка и тип защитного газа указаны правильно, так как эти факторы также могут увеличить разбрызгивание.

Решения для сварки MIG: Убедитесь, что вы проверили полярность сварочного аппарата MIG, чтобы он работал с правильным типом проволоки, и убедитесь, что ток и/или напряжение обеспечивают хороший нагрев и проплавление сварного шва. Эти настройки должны работать вместе со скоростью подачи проволоки, которая соответствует вашим навыкам и требованиям сварки. Также убедитесь, что из сопла торчит нужное количество проволоки, чтобы не разбрызгиваться. Это может варьироваться в зависимости от геометрии сварного шва, но обычно составляет около 3/8 дюйма. В дополнение к этому, вам необходимо убедиться, что вы используете правильный газ для сварки и что в зоне сварки имеется хорошая, однородная газовая подушка.

Решения Stick / TIG:

Скорость перемещения важна для предотвращения разбрызгивания при сварке этих типов сварных швов. Это связано с настройками тока и/или напряжения; если слишком жарко, вы должны двигаться быстро, что может привести к разбрызгиванию. Однако, если она слишком холодная, сварка будет грубой и может привести к прилипанию, что приведет к неприглядному сварному шву с брызгами.

Однако, если она слишком холодная, сварка будет грубой и может привести к прилипанию, что приведет к неприглядному сварному шву с брызгами.

В обоих методах ключом является практика и опыт, поэтому новичкам рекомендуется попрактиковаться в настройках на металлоломе, медленно меняя настройки, чтобы найти лучшие для своих сварных швов.

4. Техника сварки

Как отмечалось выше, скорость, с которой вы перемещаетесь при сварке MIG или TIG, может увеличить количество брызг. Это может быть вопрос техники, которую можно улучшить только практикой. Однако есть и другие специфические факторы, которые следует учитывать, например, ваш MIG будет создавать больше брызг, когда он проходит под углом 15 градусов. Между тем, при сварке TIG, если дуга слишком длинная, количество сварочных брызг увеличивается.

Решения MIG: Конечно, хорошая техника является ключом к созданию хороших сварных швов, включая направление движения при сварке MIG. Стабильно более высокие температуры могут быть достигнуты путем вытягивания сварного шва, в то время как проталкивание сварного шва обеспечивает лучшее распределение тепла. Хотя это зависит от используемого материала, это может привести к разбрызгиванию, если вы сделаете это неправильно. Как указано выше, угол наклона вашего сварочного пистолета не должен превышать 15 градусов; если он слишком крутой, вы создадите больше брызг. Скорость сварки также важна, она не должна быть ни слишком быстрой, ни слишком медленной, так как это не только создаст больше брызг, но и может повредить качество вашего сварного шва.

Хотя это зависит от используемого материала, это может привести к разбрызгиванию, если вы сделаете это неправильно. Как указано выше, угол наклона вашего сварочного пистолета не должен превышать 15 градусов; если он слишком крутой, вы создадите больше брызг. Скорость сварки также важна, она не должна быть ни слишком быстрой, ни слишком медленной, так как это не только создаст больше брызг, но и может повредить качество вашего сварного шва.

Решения TIG: Скорость сварки также важна при сварке TIG или сварке электродом. Если вы будете двигаться слишком быстро, вы создадите больше брызг, что может быть вызвано слишком высокими значениями тока или напряжения. Длина дуги также должна быть правильной, эмпирическое правило состоит в том, чтобы поддерживать длину дуги равной металлическому сердечнику вашего электрода.

5. Проблемы с оборудованием

Проблемы с оборудованием также могут быть причиной разбрызгивания, будь то неравномерная подача проволоки, плохое заземление, отсутствие потока защитного газа или изношенный или неподходящий размер контактного наконечника. Любые проблемы, влияющие на ток, подачу присадочного газа или защитного газа, могут увеличить разбрызгивание при сварке.

Любые проблемы, влияющие на ток, подачу присадочного газа или защитного газа, могут увеличить разбрызгивание при сварке.

Решения: Проще говоря, для получения высококачественных сварных швов без брызг важно убедиться, что ваше оборудование работает должным образом. Это включает в себя очистку зажима заземления, чтобы он имел хороший контакт и ток не колебался. При сварке MIG вы должны убедиться, что подача проволоки имеет правильное натяжение, без заеданий или ограничений подачи. Вы также должны убедиться, что регуляторы шлангов и газовые порты подсоединены, чисты и работают правильно, чтобы защитный газ проходил беспрепятственно. Точно так же контактный наконечник должен быть подходящего размера и в хорошем состоянии.

Несмотря на все меры предосторожности, у вас все равно могут остаться сварочные брызги, которые необходимо устранить. Есть несколько методов, которые можно использовать для очистки сварочных брызг, хотя они могут занимать много времени и быть утомительным, поэтому всегда лучше избегать брызг.

Методы фиксации сварочных брызг включают:

- Шлифовка: Брызги можно убрать шлифовкой, хотя это может занять много времени. Однако, если вам нужно использовать угловую шлифовальную машину как часть отделочных работ, возможно, стоит приложить усилия, чтобы одновременно убрать все брызги

- Отбойный молоток / Долото для удаления брызг: Ручные инструменты, такие как отбойный молоток, являются еще одним методом удаления брызг. Они специально разработаны для быстрого удаления сварочных брызг без повреждения основного металла

- Спреи, гели и ленты для защиты от брызг: Вместо того, чтобы удалять брызги после сварки, вы можете использовать спреи, гели или ленты для защиты от брызг, чтобы предотвратить прилипание брызг. При использовании лент часто рекомендуется использовать алюминиевую ленту, так как она выдерживает тепло от брызг и не плавится, в отличие от пластиковых лент.

В то время как небольшое количество сварочных брызг обычно не считается чем-то плохим (особенно если после этого их убирают), слишком большое количество брызг может стать серьезной проблемой.

Брызги при сварке могут привести не только к простою оборудования для очистки, но и к лишнему расходу материалов. Кроме того, сварочные брызги могут обжечься, если попадут на кожу, поэтому нужно соблюдать осторожность, чтобы не пораниться!

Сварочные брызги могут считаться дефектом, если они превышают количество, указанное в спецификации проекта или стандарте сварки.

Вообще говоря, минимальное разбрызгивание обычно является незначительной проблемой, но если разбрызгивания много, это можно классифицировать как дефект.

Сварочные брызги могут показаться сварщикам повседневной опасностью, но существует несколько различных причин появления брызг. Кроме того, брызги могут быть опасны и рассматриваться как недопустимый дефект для некоторых проектов или стандартов.

По этой причине обычно лучше попытаться уменьшить разбрызгивание с помощью различных методов, от изменения техники сварки до проверки настроек и состояния оборудования.

5 советов по уменьшению чрезмерного разбрызгивания при сварке MIG

Спросите любого сварщика, что вызывает разбрызгивание при сварке MIG, и ответ будет: сварка MIG. В установках MIG используется электродная проволока, которая связывается с металлом для формирования сварного шва, а брызги — это избыточная расплавленная проволока, которая связывается со всем остальным и .

В установках MIG используется электродная проволока, которая связывается с металлом для формирования сварного шва, а брызги — это избыточная расплавленная проволока, которая связывается со всем остальным и .

В этой статье мы обсудим:

- Почему следует опасаться чрезмерного разбрызгивания

- Советы по уменьшению чрезмерного разбрызгивания

Приступим!

Что такое Брызги?

Вы когда-нибудь видели, как крошечные металлические шарики плавятся вокруг куска сваренного металла? Это брызги. Как следует из названия, это когда расплавленный металл разбрызгивается повсюду.

Эти капли жидкого металла, также называемые bbs, могут прилипнуть к вашему проекту или, что еще хуже, к вашей коже.

ИСТОЧНИКПочему брызги являются проблемой?

Слишком большое количество брызг может привести к простоям на очистку и лишнему расходу материалов. И, если он сцепится с вашей заготовкой, это может быть особенно болезненным.

Когда брызги остывают и затвердевают, их очень трудно очистить. Иногда это может даже привести к тому, что вам придется отказаться от проекта, потому что вы не можете удалить блобы.

Они не только оставляют после себя беспорядок, который потом приходится убирать, но и могут обжечься при попадании на кожу. Ой!

Кроме того, он может засорить головку горелки и вызвать короткое замыкание.

5 советов по уменьшению чрезмерного количества брызг при сварке MIG

При сварке MIG не существует «как избежать сварочных брызг». Но если у вас возникли проблемы с чрезмерным разбрызгиванием при сварке MIG, и это портит вашу работу, этот контрольный список может помочь вам уменьшить его.

1. Неправильные параметрыСначала проверьте параметры машины, чтобы убедиться, что они работают с правильными настройками для вашего приложения.

Сила тока и напряжение: Правильная сила тока будет определяться скоростью вашего провода. Если ваша сила тока слишком высока, это вызовет разбрызгивание. И наоборот, слишком низкое напряжение также приведет к тому же результату. В руководстве к вашему оружию должно быть указано правильное напряжение.

Если ваша сила тока слишком высока, это вызовет разбрызгивание. И наоборот, слишком низкое напряжение также приведет к тому же результату. В руководстве к вашему оружию должно быть указано правильное напряжение.

Для устранения неполадок уменьшите силу тока, замедлив провод, или увеличьте напряжение, или найдите баланс между этими двумя способами. (Поочередно точную настройку параметров и выполнение пробных сварных швов, пока не заметите меньше брызг.)

Полярность:Убедитесь, что она правильная. Если вы недавно перешли с сплошной проволоки на флюсовую, это легко не заметить.

Вылет:Слишком большой вылет может врезаться в сварной шов и вызвать разбрызгивание (наряду с множеством других проблем). Слишком мало, и вы можете получить неустойчивую дугу. Для сварки MIG мы рекомендуем использовать наименьший допустимый вылет проволоки.

2. Неустойчивая дуга Неправильный вылет проволоки — не единственная причина неустойчивой дуги. Это также может происходить из-за неправильного натяжения приводного ролика, плохого грунта, грязного вкладыша, контактного наконечника неправильного размера… список можно продолжать долго. Если ваша дуга начинает брызгать или трещать, вы должны немедленно устранить неполадки, чтобы избежать накопления брызг.

Это также может происходить из-за неправильного натяжения приводного ролика, плохого грунта, грязного вкладыша, контактного наконечника неправильного размера… список можно продолжать долго. Если ваша дуга начинает брызгать или трещать, вы должны немедленно устранить неполадки, чтобы избежать накопления брызг.

СВЯЗАННЫЕ: Исправление нестабильной дуги

3. Ошибка пользователяЯвляется ли перетаскивание или толкание правильным методом для сварки MIG? Это горячие споры, и в основном это личные предпочтения. Но какой бы способ ни работал лучше для вас, правильная техника необходима для того, чтобы свести брызги к минимуму.

Оптимально держать горелку MIG под углом не более 15 градусов от вертикали. Отклонение от этого может привести к неравномерному покрытию сварного шва защитным газом.

Кроме того, широкий угол распыления может привести к дисбалансу защитного газа, в результате чего весь газ будет поступать в одну сторону, оставляя другую сторону незащищенной.

Грязные поверхности в любом месте от заготовки до гильзы пистолета могут привести к чрезмерному разбрызгиванию. Проверьте проволоку и лайнер на наличие ржавчины или грязи, а заготовку на наличие окалины, масла, ржавчины, краски, жира и других загрязнений.

В долгосрочной перспективе лучше подготовить поверхности для сварки задолго до начала сварки, чтобы избежать переделки и последующего соскабливания брызг. Кроме того, мы рекомендуем хранить катушку с проволокой в чистом месте.

СВЯЗАННЫЕ: Почему долговечное оборудование имеет значение

5. Низкокачественные или неподходящие расходные материалы Качественные расходные материалы не обязательно самые дорогие, но они зарекомендовали себя, долговечны, стабильны и, что наиболее важно, правильное качество для вашего конкретного приложения. Низкокачественная проволока может различаться по диаметру, так как она проходит через пистолет с разной скоростью подачи проволоки, неоптимальный контактный наконечник или вкладыш могут засориться быстрее.