Преимущества и недостатки алюминиевого кузова автомобиля

- Детейлинг

- Защитные покрытия

- Химчистка

- Полировка

- Оклейка

- Защита салона

- Кузовной ремонт

- Покраска

- Предпродажная подготовка

- Реставрация автомобилей

- Реставрация салона

- Перетяжка салона

- Тонировка

- Антидождь

- Антикоррозийная обработка

- Автотюнинг

- Доп.

Оборудование

Оборудование - Автомойка

- Подбор автоэмалей

- Сервис BMW

- Автоподбор

- Ремонт турбин

- Ремонт мебели

- Ремонт межкомнатных дверей

- Прочие услуги

Записаться на осмотр

Оставьте Ваши контакты и мы свяжемся с вами в течение 15 минут.

Ваше имя* Ваш телефон*Согласен с условиями работы сайта и обработкой персональных данных

Преимущества и недостатки изготовления деталей из этого материала в автомобилестроении. Кузов автотранспортного средства может быть изготовлен из таких материалов как сталь или алюминий. С точки зрения производителей чем дешевле будут стоить материалы и сырье для производства продукции, тем больше можно получить прибыли с продажи готового изделия. На сегодняшний день очень распространено восновном изготовление кузова авто из стали, а вот производство алюминиевых кузовов не так сильно популярно в среде автопроизводителей. В основном они популярны среди гоночных каров. Причиной такой ситуации является высокая стоимость автомобиля по сравнению с обычным кузовом из стали. У многих любителей авто возникают споры из какого материала лучше выбрать кузов автомобиля. В первую очередь необходимо знать, что собой представляет каждый из металлов. Как известно алюминий легкий, не магнитится и в тоже время достаточно прочный.

С точки зрения производителей чем дешевле будут стоить материалы и сырье для производства продукции, тем больше можно получить прибыли с продажи готового изделия. На сегодняшний день очень распространено восновном изготовление кузова авто из стали, а вот производство алюминиевых кузовов не так сильно популярно в среде автопроизводителей. В основном они популярны среди гоночных каров. Причиной такой ситуации является высокая стоимость автомобиля по сравнению с обычным кузовом из стали. У многих любителей авто возникают споры из какого материала лучше выбрать кузов автомобиля. В первую очередь необходимо знать, что собой представляет каждый из металлов. Как известно алюминий легкий, не магнитится и в тоже время достаточно прочный.

Преимущества и недостатки алюминиевого кузова

В машиностроении алюминий без различных добавок, практически не используется. В большинстве случаев это специальные сплавы алюминия, в которые добавляют кремний, марганец и магний. Такая процедура существенно увеличивает прочность алюминия, но при этом он остается таким же легким. Существует много способов изготовления из алюминия деталей. К самым распространеннным относится такая процедура как штамповка, литье, ковка и экструция. Для изготовления деталей для автомобиля из алюминевых сплавов применяется в основном способ по принципу литья. Именно такой процедурой как литье делают различные корпуса, детали двигателя и подвески.

Существует много способов изготовления из алюминия деталей. К самым распространеннным относится такая процедура как штамповка, литье, ковка и экструция. Для изготовления деталей для автомобиля из алюминевых сплавов применяется в основном способ по принципу литья. Именно такой процедурой как литье делают различные корпуса, детали двигателя и подвески.

Одной из первых компаний по производству автомобилей с алюминевым кузовом стал немецкий производитель компания Ауди. В 1994 году сотрудники этого предприятия начали производить автомобили серии Audi A8. Это было одно из первых автотранспортных средств на то время с таким легким и прочным кузовом. При этом вес Ауди А8 был всего 231кг.

Преимущества алюминиевого кузова

К преимуществам алюминевого кузова над стальным можно отметить следующие моменты: соотношение прочности и массы ( сплав из алюминия на 60 процентов при равных объемах размеров является легче стали). Это позволит владельцу такого авто сэкономить на топливе. Следующее преимущество алюминевого кузова считается отсутствие коррозии, способность этого металла вторичной переработки, энергопоглащению, низкие динамические нагрузки на ходовую часть машины.

К недостаткам изготовления деталей и кузова из алюминия можно отнести следующие моменты: сложность производства, проблематичный и дорогостоящий ремонт ( так как придется сваривать алюминевые детали лазером или аргонной сваркой). Кроме этого к минусам можно отнести, то что стоимость алюминиевого кузова будет на порядок выше чем обычный.

Дата публикации:

08-02-2017 15:04

Автор: Administrator

Поделиться

Еще статьи на тему — советы автомобилисту

Уход за салоном автомобиля Как отрегулировать подголовник? Оклейка автомобиля виниловыми наклейками Защита кузова от пыли и грязи Как сделать своими руками руль? Чем обмотать выхлопную трубу? Чем смазывать шкворня? Какая защита автомобиля от коррозии самая надежная Как распознать битую машину Хочешь продать автомобиль быстрее? Как выправить капот? Как убрать влагу из салона автомобиля зимой, весной, летом Как включить круиз-контроль? Первая скорость автомобиля: когда использовать и как включать? Как подготовить автомобиль к продаже? Чем разбавить садолин? Как устранить царапины на кузове авто? Как выбрать поддержанный автомобиль

Взвешиваем за и против избавления Audi от лишнего веса — ДРАЙВ

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- BCC

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- Exeed

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- Kia

- Lada

- Lamborghini

- Land Rover

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Omoda

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

Константин Михайлов, 000Z»>27 мая 2011. Фото: DRIVE.RU и фирмы Audi | |

За облегчённые конструкции кузова Audi четырежды получала престижную награду EuroCar Body Award. В 2003 году был отмечен седан Audi A8, в 2006-м —«тэтэшка» (на фото), в 2008 году — кроссовер Q5, в 2010-м — снова «а-восьмая». |

Настанет день, и автомобили марки Audi будут носить на руках. Не от восторженной благодарности даже, а просто потому, что машины можно будет поднять голыми руками, настолько лёгкими те станут. «Новое поколение каждой модели должно быть легче предыдущего», — декларируют немцы. По их словам, битва идёт за каждый грамм. Причём это не сражение на отдельном направлении, а полномасштабная война, то есть целый комплекс усилий на всех этапах проектирования, разработки и производства автомобиля.

У компании Audi есть оригинальное мероприятие, скажем так, рекламно-просветительского характера. Оно называется Audi TechDay и проводится несколько раз в год. По сути это рассчитанный на несколько дней технический семинар для журналистов из разных стран. Пользуясь принципом «Сам себя не похвалишь — никто не похвалит», немцы демонстрируют свои достижения в той или иной узкой суботрасли автомобилестроения, проводят экскурсию по тематической экспозиции и напоследок дают прессе прокатиться на чём-нибудь эдаком. Новостных поводов такие семинары, как правило, никогда не дают, и журналист должен исхитриться, чтобы его отчёт не представлял собой рекламный буклет Audi.

Представительский центр Audi Forum был открыт в 2005 году. Вопреки логике «четырёх колец» он имеет всего три этажа, причём овальных по форме. Среди прочего в комплексе есть небольшой музей и зона выдачи клиентам новых автомобилей. Удивило, что в «Форум» запросто пускают с собаками.

Темой «технического дня», на котором я побывал, организаторы провозгласили облегчённые конструкции в автомобилях. Нас, журналистов из России, США, Китая, Германии, Японии и Сингапура, привезли в немецкий город Неккарзульм, где располагается штаб борцов с тяжестью — Audi Lightweight Design Center. Но прежде чем попасть в ALDC, мы посетили Audi Forum, представительский центр компании, тоже построенный из облегчённых конструкций: стекла, стали, алюминия.

Нас, журналистов из России, США, Китая, Германии, Японии и Сингапура, привезли в немецкий город Неккарзульм, где располагается штаб борцов с тяжестью — Audi Lightweight Design Center. Но прежде чем попасть в ALDC, мы посетили Audi Forum, представительский центр компании, тоже построенный из облегчённых конструкций: стекла, стали, алюминия.

Есть такой термин — «ключевая компетенция». Он обозначает некое ядро, вокруг которого вертится чей-либо бизнес. У Audi, как выяснилось, ключевая компетенция — это производство лёгких автомобилей в больших объёмах. Можно сказать «лёгких», а можно — легковых, то есть легко передвигающихся. Облегчённые конструкции, в области которых Audi называет себя мировым лидером, — один из главных её приоритетов и столпов. Странно, но эту простую истину компания до широких масс пока не донесла. Продукция из Ингольштадта напрямую не ассоциируется со сброшенным в муках граммом. Вот и получается, что Audi TechDay: Lightweight Design проводится не меньше двух лет подряд, а какой тест-драйв Audi ни возьми, сниженному весу, ключевой компетенции, если кто и аплодирует, то одной рукой.

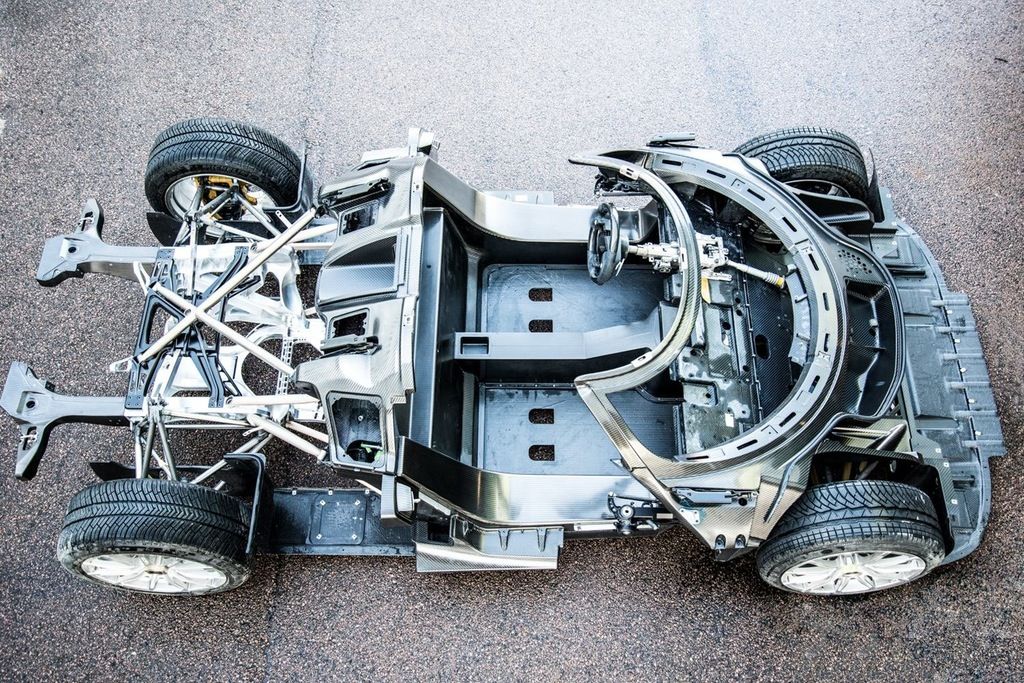

Немцы утверждают, что благодаря облегчённой конструкции спорткупе Audi R8 установило новые стандарты в индустрии. Дескать, по соотношению между габаритами, весом и жёсткостью кузова «эр-восьмой» нет равных в сегменте.

Тяжёлый автомобиль имеет преимущества перед лёгким, разве нет? Все видели, невесомая малолитражка разбивается о неподъёмный представительский класс в лепёшку. Однако специалисты по облегчённым конструкциям Audi мыслят категориями иного рода. Лёгкую машину проще разогнать и остановить, ею легче управлять, а значит, речь идёт о безопасности, комфорте, спортивности. Чем легче автомобиль, тем эффективнее он расходует топливо и, стало быть, не тратит зазря хозяйские деньги, наносит меньше ущерба экологии в граммах на 100 километров. Само собой, у «невесомости» есть и обратная, непарадная сторона, но об этом позже.

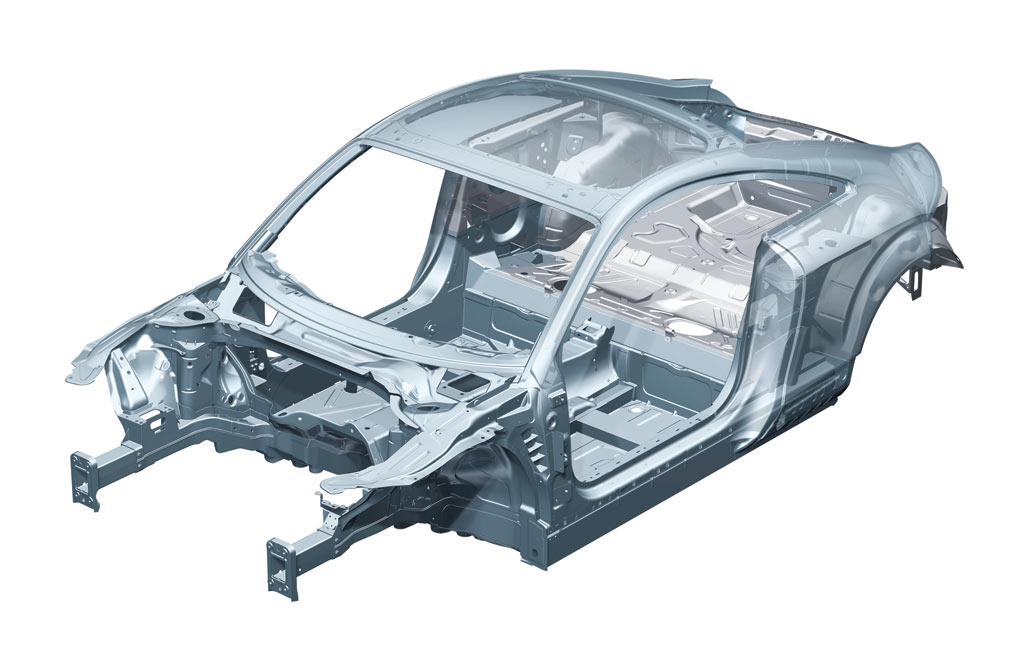

Конструкция кузова Audi TT — это комбинация алюминия и стали. «Крылатый металл» доминирует: его доля составляет 68% массы рамы у купе и 58% — у родстера.

Математики Audi подсчитали, что каждая сброшенная сотня килограммов снижает расход бензина на 0,3–0,5 л/100 км, а при ускорении до 100 км/ч лишний центнер означает шестиметровый разрыв между машинами массой 1200 и 1300 кг. В качестве примера для подражания приводят седан A6, ставший легче предшественника на 80 кг. В новой «а-шестой» удалось сэкономить, к примеру, на выхлопной системе — каталитический нейтрализатор весом 23,7 кг стал легче на 9,7 кг за счёт нержавеющей стали с высоким содержанием хрома.

Восемьдесят кило… Я не понимаю, много это или мало, и мне предлагают почувствовать разницу на собственной шкуре — за рулём «оптимизированного» купе Audi TTS. Это прототип следующего поколения «тэтээски», детали кузова которого сделаны из армированного углеволокном пластика. Использование композита позволило купе скинуть те же 80 кг…

Полигон, который компания Audi использует для производственных нужд Неккарзульма, находится у подножия горы Вартберг, близ города Хайльбронн.

Увы, ощутить похудание почти полуторатонного автомобиля я, сделав три круга по полигону, не смог. Вот если бы рядом пассажиром сидела 80-килограммовая сварливая бабка, а потом покинула машину — тогда другое дело. Говорят, новый Q7 потеряет 400 кг… Что ж, разница должна быть заметной, ведь это уже пять вздорных тёток!

«Современные автомобили набирают вес по спирали, а мы обращаем эту спираль вспять. Начинаем со снижения веса кузова, его облегчённая конструкция означает возможность применения более компактных тормозной системы и двигателя, топливного бака меньшего размера и так далее», — объясняет доктор Лутц-Эйке Эленд, глава центра облегчённых конструкций Audi.

Под руководством доктора Эленда в ALDC трудятся 180 человек.

Началом «разгрузочной эры» немцы считают 1913 год, когда компания NSU Motorenwerke AG, ещё не ставшая частью Audi, выпустила модель Type 8/24 с полностью алюминиевым кузовом. Однако более точной датой наступления «лёгкого века» Audi является 1994 год. Тогда был открыт ALDC, в названии которого первая буква означала алюминий, и дебютировал первый автомобиль с алюминиевой пространственной рамой Audi Space Frame (ASF). То было первое поколение люксового седана A8 с несущим алюминиевым кузовом. С тех пор по миру разошлось больше 550 тысяч машин с рамой ASF. Кстати, она непрерывно эволюционирует, поэтому в чистом виде принцип Audi Space Frame сейчас демонстрируют лишь две модели — седан A8 и спорткар R8. Между тем ASF уже практически перешла на следующий уровень, названный MultiMaterial Space Frame.

Тогда был открыт ALDC, в названии которого первая буква означала алюминий, и дебютировал первый автомобиль с алюминиевой пространственной рамой Audi Space Frame (ASF). То было первое поколение люксового седана A8 с несущим алюминиевым кузовом. С тех пор по миру разошлось больше 550 тысяч машин с рамой ASF. Кстати, она непрерывно эволюционирует, поэтому в чистом виде принцип Audi Space Frame сейчас демонстрируют лишь две модели — седан A8 и спорткар R8. Между тем ASF уже практически перешла на следующий уровень, названный MultiMaterial Space Frame.

Пространственная рама «эр-восьмой» (на фото её сборка) тянет на 210 кило: 70% массы её компонентов — это экструдированные профили, 22% — алюминиевые панели, 8% — вакуумная отливка.

«Мультиматериальную» новинку многие поспешили окрестить аббревиатурой MSF, но её разработчики пока дорожат прежним названием, которое начинается с алюминия и Audi, и по-прежнему зовут раму ASF. Что касается «мультиматериала», то в данном случае это алюминий, сталь и армированные углеволокном пластики. Девиз MultiMaterial Space Frame — правильный материал в правильном месте и в необходимом для оптимального результата количестве. Не лукавят ли немцы? Уж больно вся эта затея с «мульти» смахивает на попытку сэкономить — «разбавить» обыкновенную сталь, чтобы получить на выходе бюджетную альтернативу цельноалюминиевым конструкциям… Спецы Audi между тем твердят, что вдохновляются природой и следуют бионическим принципам. «У природы нет отходов производства. Она использует ровно столько материала, сколько необходимо в определённом месте, чтобы достичь цели», — объясняет доктор Эленд.

Девиз MultiMaterial Space Frame — правильный материал в правильном месте и в необходимом для оптимального результата количестве. Не лукавят ли немцы? Уж больно вся эта затея с «мульти» смахивает на попытку сэкономить — «разбавить» обыкновенную сталь, чтобы получить на выходе бюджетную альтернативу цельноалюминиевым конструкциям… Спецы Audi между тем твердят, что вдохновляются природой и следуют бионическим принципам. «У природы нет отходов производства. Она использует ровно столько материала, сколько необходимо в определённом месте, чтобы достичь цели», — объясняет доктор Эленд.

«Легкомысленные» мастера считают, что отсутствие жёсткой фиксации на каком-то одном материале — будь то традиционная сталь, от которой отказываться пока рано, или всё ещё очень дорогой углеродный композит — означает свободу и гибкость. Причём компоненты «мультиматериальной» рамы постоянно конкурируют друг с другом — инженеры, прекрасно знающие сильные и слабые стороны материалов, путём компьютерного моделирования пересматривают их пригодность для достижения той или иной цели. Это, дескать, означает, что составляющие прогрессируют, становясь прочнее, легче и безопаснее.

Это, дескать, означает, что составляющие прогрессируют, становясь прочнее, легче и безопаснее.

Двигатель 3.0 TDI при переходе из первого (слева) во второе поколение сбросил четыре кило. Снижению, в частности, способствовала замена четырёх цепей с приводным ремнём на две независимые цепи.

В центре ALDC нас, вопреки ожиданиям, не водили по цехам. Тут специально построен демонстрационный центр. Это своего рода музей, функцию экспонатов в котором выполняют детали автомобилей и действующее промышленное оборудование, а роль экскурсоводов играют два десятка специалистов Audi, очень быстро сменяющие друг друга. И посещение центра — это такое игровое шоу, довольно лёгкое для восприятия, но напрочь лишённое юмора. На своих технических семинарах Audi вообще не шутит. Большинство наглядных пособий бесхитростны и воплощают принцип «Было — стало». Нам показывают три одинаковые детали. Одна сделана из чугуна, другая из алюминия, третья из углепластика. Дают подержать в руки — пробуйте на вес. Разница, конечно, о-го-го. Тем временем гид тараторит о том, что раньше штуковину делали из десятка компонентов за час, а теперь это единая штамповка, на которую уходит 10 секунд.

Разница, конечно, о-го-го. Тем временем гид тараторит о том, что раньше штуковину делали из десятка компонентов за час, а теперь это единая штамповка, на которую уходит 10 секунд.

Примеры «лёгких процессов». Слева: робот закручивает саморез по технологии FDS (Flow Drill Screw), скрепляемый материал, например сталь, нагревается и плавится вокруг самореза. Справа: сварка металла в защитной среде инертного газа.

Болты с гайками в Audi заменили облегчённым крепежом — заклёпками, которые «впитываются» в скрепляемый материал, и саморезами, вкручивающимися прямо в сталь. К примеру, в «а-восьмой» таких полупустотелых заклёпок 1847, саморезов в ней 632, точек сварки — 202, тут 25 метров дуговой сварки в активных газах, шесть метров сварки диодным лазером и 44 метра швов двухкомпонентного клея. А также — холодная и горячая формовка, смолы и волокна, экструдированные профили и литьё, труд 215 японских роботов, сотни миллионов евро, затраченные на развитие технологий и совершенствование материалов. ..

..

Среди прочего немцы рассказывают, как им удаётся несколько раз проверить эффективность и надёжность автомобиля, фактически не производя ни единой его детали. Всё моделируется на компьютере. Сначала создаются 3D-модель и симуляция отдельного компонента, потом узла, затем агрегата и так до всей машины целиком.

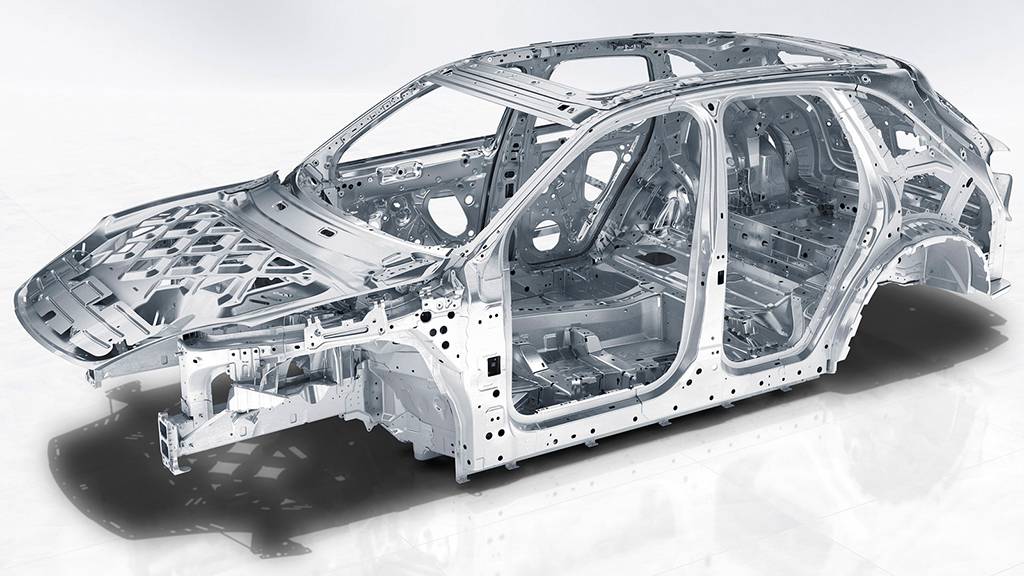

Для Audi A6 рекламщики уже придумали очередную красивую, но необременённую смыслом вывеску — «гибридный алюминиевый кузов». По сути стальная конструкция, дополненная алюминиевыми компонентами. Мультиматериальная доктрина в действии.

У разворота весовой спирали вспять есть ряд показательных примеров. Так, замена моторчика в кондиционере «а-шестой» позволила отыграть 317 г. У «а-восьмой» алюминиевые панели передка армировали стекловолокном, что позволило снизить вес автомобиля на 100 г. Алюминиевая крышка тормоза «тэтэшки» весит 149 г — прежняя стальная оттягивала вдвое больше. В центральной стойке спайдера R8 алюминиевые профили соединены фрикционной сваркой — это отвоёванные 600 г. Магний, применяемый в конструкции рулевого колеса многих моделей Audi, экономит 400 г. Где-то в коробке передач «а-восьмой» алюминий заменили магнием с результатом минус 760 г. Увидев эти цифры, водитель-жиртрест обязан записаться в фитнес-клуб!

Магний, применяемый в конструкции рулевого колеса многих моделей Audi, экономит 400 г. Где-то в коробке передач «а-восьмой» алюминий заменили магнием с результатом минус 760 г. Увидев эти цифры, водитель-жиртрест обязан записаться в фитнес-клуб!

Наряду с «тэтэшками» журналисты могли прикоснуться к уникальному автомобилю — Audi quattro concept showcar. Внешность «а-пятой» не должна была вводить в заблуждение, поскольку машина существует в единственном экземпляре, её кузов собран вручную из алюминиевых компонентов строго в соответствии с принципами ASF. Впрочем, капот и крышка багажника изготовлены из углеродного композита. Разработчики сообщили, что концепт, также именуемый ultra, весит всего 1400 килограммов, имеет пятицилиндровый двигатель 2.5 TFSI с турбонаддувом (408 л.с.) и по мощности на единицу веса (3,4 кг на 1 л.с.) превосходит Audi RS5 с его V8 (4,2 л, 450 л.с.).

Под конец «разгрузочного дня» журналистов снова привезли в центр Audi Forum для закрепления пройденного. Песня та же: будущее — за облегчёнными конструкциями. Ставка сделана на разнообразие материалов, на MultiMaterial Space Frame, поэтому кузова, сделанного, например, полностью из углепластика, в модельном ряду Audi не будет. От этого не легче, точнее — легче не от этого. Чем меньше вес автомобиля, тем короче его тормозной путь, тем меньше в случае аварии развивается кинетической энергии, которую нужно преобразовывать в деформации. Кроме того, при столкновении с лёгкой машиной меньше страдает другой автомобиль…

Песня та же: будущее — за облегчёнными конструкциями. Ставка сделана на разнообразие материалов, на MultiMaterial Space Frame, поэтому кузова, сделанного, например, полностью из углепластика, в модельном ряду Audi не будет. От этого не легче, точнее — легче не от этого. Чем меньше вес автомобиля, тем короче его тормозной путь, тем меньше в случае аварии развивается кинетической энергии, которую нужно преобразовывать в деформации. Кроме того, при столкновении с лёгкой машиной меньше страдает другой автомобиль…

- Среди облегчённых компонентов конструкции последнего поколения седана Audi A6 лидируют детали из алюминия. Это компоненты подвески (1), проводка (2), поперечины бампера (3), капот (4), верхняя опора передней подвески (5), поперечный усилитель передней панели (7), задняя полка (10), крышка багажника (11), двери (13) и крылья (15).

- Оптимизированные составляющие двигателя и трансмиссии (6) включают не только алюминий, но и магний. Сбросить вес также удалось за счёт медиасистемы MMI (8), колёсных дисков (12), неодимовых магнитов в динамиках (14), элементов привода quattro (16) и тормозных дисков (17).

К лёгким материалам относятся и высокопрочные стали, использованные в силовой структуре кузова (9).

К лёгким материалам относятся и высокопрочные стали, использованные в силовой структуре кузова (9).

Говорят, в теории снаряжённую массу обычной машины можно довести до 300–400 кило, и тогда наступит если не счастье, то ощутимая лёгкость бытия. Злые языки между тем твердят, что взятый автопроизводителем курс на облегчение — профанация, а выигрыш в десятки кило веса — эфемерный. Злословят, будто облегчённые материалы (хоть алюминий, хоть углепластик) стоят в разы дороже стали (и это правда), а стало быть, борьба направлена прежде всего на облегчение покупательских кошельков. Бытует мнение, что для окружающей среды переход на лайт-материалы идёт не на пользу, а во вред, поскольку ущерб от производства того же алюминия не сравнится с «озеленением» выхлопа… Надо признать, у оппозиции есть тяжёлая артиллерия.

Самым лёгким автомобилем «техдня», несомненно, был концепт-кар Audi quattro. Моделька в масштабе 1:4 отличалась высоким уровнем детализации, в том числе внутри — интерьер был виден через специальное окошко.

Проблема ожирения, или тучности, давно признана глобальной. Тем не менее когда речь заходит о лишних килограммах, неизбежно приходят в движение чаши весов правосудия. На одну падают всё новые за, на другую — очередные против. Одним вред тяжести кажется преувеличенным, другим польза лёгкости видится сомнительной. Семинар TechDay: Lightweight Design представил мировоззрение компании Audi, специалисты которой всегда готовы предъявить свои, как им кажется, весомые аргументы. Наверное, с ними можно поспорить, но, поверьте, разубедить их будет очень нелегко.

Комментарии

Поделиться

Лайкнуть

Твитнуть

Отправить

© 2005–2022 ООО «Драйв», свидетельство о регистрации СМИ №ФС77-69924 16+

Полная версия сайта

Помните, как Ram и Chevy собирались последовать за алюминиевым лидером Ford? Ага, не то чтобы

Переход Форда на алюминиевый кузов на F-150 2015 года был революционным. Это изменение, хотя и дорогостоящее, помогло автопроизводителю увеличить свою долю в чрезвычайно прибыльном сегменте, установить рекордные цены сделок и увеличить свою маржу в качестве лидера полноразмерных пикапов в Америке по сравнению с Chevrolet и Ram.

Компания Ford стремилась проложить путь к тому, чтобы сделать алюминий отраслевым стандартом для автопроизводителей, чтобы снизить вес и улучшить экономию топлива для выполнения государственных задач.

Но за ним никто не последовал.

Когда Chevrolet и Ram представили свои пикапы нового поколения на автосалоне в Детройте, в основном стальные кузова и кузова подчеркнули совершенно разные пути, по которым Детройт 3 выбирает свои самые важные автомобили.

«Мы не верим в это. Мы принципиально не верим в это», — сказал Automotive News Алан Бейти, президент General Motors в Северной Америке, о полностью алюминиевом пикапе. Он сказал, что компания проанализировала возможность такого грузовика, но отказалась от этого.

«Мы смотрим на все», сказал Бейти. — Мы когда-нибудь серьезно об этом думали? Нет.

Различные стратегии детройтских автопроизводителей, на долю которых приходится 83 процента продаж легких пикапов в США, идут вразрез с нормой для чрезвычайно конкурентного сегмента, в котором большие инновации одной компании быстро перенимаются другими.

«Это не просто разные стратегии, — говорит Стефани Бринли, аналитик IHS Markit. «Речь идет о стратегиях, которые играют на ваших сильных сторонах».

Форд, по ее словам, должен был посадить свои самые большие автомобили на строгую диету, и алюминий был правильным выбором для его нужд в то время, что помогло F-150 похудеть примерно на 700 фунтов.

Различные пути стали возможными благодаря прорывам в материалах таких организаций, как Институт развития рынка стали, который десятилетиями работал с автопроизводителями, включая Detroit 3. Сталелитейная промышленность активно сопротивлялась после того, как Ford решил использовать алюминий в F-150, а другие автопроизводители начали обсуждать другие альтернативные материалы, такие как углеродное волокно и магний.

«Последние несколько лет их внимание было сосредоточено на облегчении веса», — сказал Джоди Холл, вице-президент автомобильного рынка ассоциации североамериканских производителей стали. «Именно тогда мы увидели больше всего инноваций в сталелитейной промышленности».

Холл утверждает, что самые передовые стали для автомобильной промышленности в два-три раза прочнее самого высококачественного алюминия, поэтому автопроизводители продолжают использовать сталь для своих рам пикапов. Кроме того, более низкие цены на бензин сделали экономию топлива менее важной проблемой для многих покупателей пикапов, чем когда Ford работал над редизайном F-150.

Ford говорит, что не жалеет о переходе на алюминий. В 2017 году серия F 41-й год подряд становилась самым продаваемым пикапом в стране. Он превзошел Chevrolet Silverado № 2 по продажам более чем на 300 000 автомобилей, что является самым большим разрывом между двумя пикапами, несмотря на агрессивную рекламу Chevrolet, в которой алюминий пытался изобразить как слабый.

«Это было потрясающе», — сказал в интервью Брайан Белл, менеджер Ford по маркетингу F-150 и Ranger. «У всех своя стратегия. Все они смотрят на свои программы по-разному. Мы думаем, что то, что мы сделали, было для нас идеальным выбором».

Придерживаясь стали

Chevrolet агрессивно критикует использование Ford алюминия — особенно в кузове автомобилей серии F — в течение нескольких лет. Он продолжал подкалывать своего соперника, представив Silverado 2019 года, который на 450 фунтов легче, чем текущая версия.

«Для покупателей грузовиков работа стоит на первом месте, а рабочая часть каждого пикапа — это кузов», — сказал Марк Ройсс, руководитель отдела продукции GM, на презентации Silverado 13 января. «Это похоже на головку хорошего молотка. Это конец, который делает всю работу и получает все оскорбления. Я не думаю, что вы проделаете много работы с алюминиевым молотком».

Кровать Silverado четвертого поколения имеет профильный пол из высокопрочной стали в рамках «стратегии смешанных материалов», которая включала оптимизацию «каждого компонента для обеспечения массы, долговечности, безопасности и функциональности», — сказал Ройсс. . Этот подход GM планирует применять во многих моделях своей линейки, а не только в пикапах.

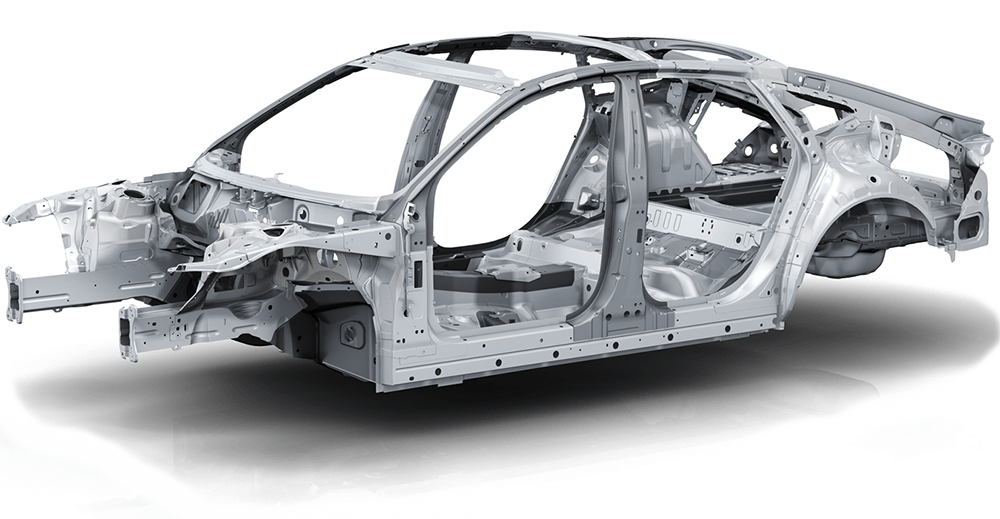

Значительная часть снижения веса была достигнута благодаря раме и кузову пикапа. Все внешние поворотные панели (двери, капот и задняя дверь) изготовлены из алюминия, а фиксированные панели (крылья, крыша и кузов) — из стали.

Каркас безопасности, лежащий в основе, изготовлен из семи сортов стали, каждый из которых предназначен для конкретного применения, а 80 процентов рамы изготовлены из высокопрочной стали толщиной от 2 до 5 миллиметров.

Fiat-Chrysler Automobiles, тем временем, использовали в основном сталь, с «выборочным» сочетанием алюминия и композитов на Ram 1500 2019 года. Он также более широко использовал композиты, что помогло сбросить сотни фунтов по сравнению с нынешним поколением.

Ram, по словам руководителя бренда Майка Мэнли, использовал 54% высокопрочной стали в кабине и кузове и 98% в раме.

«В результате грузовик Ram стал прочнее, чем когда-либо, но при этом стал на 255 фунтов легче», — сказал Мэнли после презентации пикапа в понедельник, 15 января. маркетинговая кампания, включавшая рекламные ролики, показывающие, что кровать F-150 легко пробивается металлическим ящиком для инструментов и бетонными блоками.

маркетинговая кампания, включавшая рекламные ролики, показывающие, что кровать F-150 легко пробивается металлическим ящиком для инструментов и бетонными блоками.

«Мы просто не верим, что алюминиевая кровать — это правильный способ добиться надежности и долговечности», — сказал Бейти на прошлой неделе. Он добавил, что, когда Ford объявил о выпуске алюминиевого грузовика, «суть в том, что вы не увидели преимущества экономии топлива, которые, как многие предполагали, вы увидите».

GM ожидает, что ее пикапы следующего поколения, которые поступят в продажу в этом году, будут «более прибыльными», чем нынешнее поколение, которое, по словам компании, способствовало 80-процентному увеличению прибыльности текущей платформы грузовиков с 2013 года. введение.

Все в алюминии

У Ford есть много цифр, чтобы подтвердить свой путь с алюминием.

С 2014 года доля автомобилей серии F на рынке полноразмерных пикапов выросла на 1,3 процентных пункта и составила 37,8 процента. Средняя цена сделки росла каждый из последних четырех лет, в том числе скачок на 3200 долларов в 2017 году до рекордных 46 000 долларов.

Средняя цена сделки росла каждый из последних четырех лет, в том числе скачок на 3200 долларов в 2017 году до рекордных 46 000 долларов.

В этом месяце Ford заявил, что F-150 станет первым полноразмерным пикапом, который преодолеет барьер в 30 миль на галлон с дизельным двигателем, дебютирующим в этом году.

«Что бы вы ни увидели в рекламе, алюминий работает», — заявил на прошлой неделе генеральный директор Джим Хакетт на Всемирном конгрессе автомобильных новостей. «Людям нравится водить этот автомобиль. У них нет проблем с производительностью материала».

Ford был настолько доволен выбором, что расширил использование алюминия на модели Super Duty, Expedition и Lincoln Navigator.

Но стратегия ограничена самыми большими автомобилями автопроизводителя. Среднеразмерный Ranger, дебютировавший на прошлой неделе, имеет в основном стальной корпус. Форд сказал, что снижения веса было бы недостаточно для автомобиля такого размера, чтобы компенсировать затраты.

Ford также не нуждался в том, чтобы Ranger был таким же мощным, как F-150, и хотел снизить цену Ranger и помочь создать разделение между двумя шильдиками. В рамках модернизации F-150 в 2014 году инженеры использовали снижение веса на 700 фунтов, чтобы повысить производительность и возможности.

В рамках модернизации F-150 в 2014 году инженеры использовали снижение веса на 700 фунтов, чтобы повысить производительность и возможности.

«Алюминий для нас был больше, чем вес, — сказал Белл, менеджер по маркетингу грузовика. «Он лучше управляется, быстрее тормозит, больше буксирует, больше буксирует. Мы смогли превратить эту экономию веса в дополнительные возможности для клиентов. Мы подумали, что это идеальный материал для того, что клиенты делают со своими автомобилями».

Статья «Новые пикапы покидают Ford на алюминиевом острове» первоначально появилась на autonews.com

Алюминий или сталь? 7 моментов, которые следует учитывать при выборе кузова грузовика — Custom Truck One Source

Алюминий и сталь — два металла, которые выглядят очень похожими и являются двумя наиболее популярными вариантами для кузова или кузова грузовика. У обоих есть свои уникальные преимущества и недостатки, и руководителям автопарков нелегко выбрать один из них при добавлении новых грузовиков в свою линейку.

В то время как сталь существует уже много веков, алюминий — блестящий новенький в этом блоке. При весе, составляющем одну треть веса стали, это чрезвычайно привлекательная альтернатива, а разрекламированное снижение веса алюминиевых Ford F-150 на 700 фунтов является часто упоминаемым примером в автомобильной промышленности. Тем не менее, мы исторически зависели от стали, традиционного металла для кузовов грузовиков, который по-прежнему обеспечивает большую долговечность.

Итак, что выбрать?

Как скажет вам любой опытный управляющий автопарком, всегда нужно балансировать. Сопоставление требований к производительности с неотъемлемыми свойствами этих металлов затруднено. Мы постараемся помочь вам принять обоснованное решение о покупке, проанализировав их вес, прочность/долговечность, стоимость, эффективность использования топлива, безопасность и техническое обслуживание.

# 1: Вес Алюминий весит примерно 1/3 веса стали. Например, алюминиевая платформа грузовика обычно весит на 40 % меньше, чем стальная платформа той же прочности. Это означает, что грузовые автомобили с алюминиевыми кузовами и платформами могут значительно увеличить полезную нагрузку при соблюдении установленных законом ограничений по весу. На каждый фунт, который грузовик не перевозит как часть собственного веса, вы фактически добавляете фунт к полезной нагрузке. Меньший вес также означает меньшую нагрузку на шины и топливную систему, что может увеличить ожидаемый срок службы.

Это означает, что грузовые автомобили с алюминиевыми кузовами и платформами могут значительно увеличить полезную нагрузку при соблюдении установленных законом ограничений по весу. На каждый фунт, который грузовик не перевозит как часть собственного веса, вы фактически добавляете фунт к полезной нагрузке. Меньший вес также означает меньшую нагрузку на шины и топливную систему, что может увеличить ожидаемый срок службы.

Сталь доказала свою прочность и долговечность, ее плотность в 2,5 раза выше, чем у алюминия. Это основной фактор, влияющий на выбор надежного погрузчика, способного выдержать годы интенсивной эксплуатации. Стальные корпуса (большая часть рынка использует оцинкованную сталь) идеально подходят для работы в тяжелых условиях. Ландшафтный дизайнер, например, может найти сталь более устойчивой к ударам при погрузке/разгрузке значительных твердых материалов, таких как валуны и камни. Итак, если вы собираетесь перевозить тяжелые материалы или оборудование, вам, вероятно, следует рассмотреть сталь.

Тем не менее, определенно существует аргумент в пользу того, что алюминий можно «утолщать» и «упрочнять», но при этом оставаться легче стали. Сплавы, такие как хром, медь, титан и цинк, могут использоваться для армирования алюминия с чистотой 95%, чтобы повысить его прочность и долговечность.

# 3: Коррозионная стойкостьРжавчина — один из злейших врагов грузовика, поскольку она может буквально проедать дыры в кузове и двигателе грузовика. Если ее не остановить и не зафиксировать, ржавчина может безудержно распространяться.

Производители стали покрывают поверхность металла гальваническим слоем цинка, чтобы предотвратить образование ржавчины. К сожалению, если это защитное покрытие повреждено ударом или царапиной, нижележащий металл становится уязвимым для ржавчины.

Алюминий, напротив, обеспечивает гораздо лучшую защиту от ржавчины. Врожденные свойства алюминия создают защитный оксидный слой, защищающий от ржавчины. Следовательно, обработка алюминия для защиты от коррозии является гораздо более дешевым вариантом, чем обработка стали для того же. Из-за этого стоимость перепродажи алюминиевых кузовов также может быть выше, чем у стальных.

Из-за этого стоимость перепродажи алюминиевых кузовов также может быть выше, чем у стальных.

Меньший вес алюминия означает меньший износ двигателя, шин, утяжеляющих пружин и т. д. Это, в свою очередь, означает меньшее техническое обслуживание. Добавьте к этому защиту от ржавчины и устойчивость к погодным условиям, таким как соль, лед и снег, и баланс часто склоняется в пользу алюминия.

# 5: СтоимостьХотя алюминиевые кузова требуют меньше ремонта, что означает меньшие затраты времени, их покупка значительно дороже. Эта первоначальная разница может переломить ситуацию в процессе принятия решения в пользу стали, поскольку она стоит примерно на 30% дешевле, чем алюминиевые варианты.

«Алюминий на современном рынке является альтернативой для людей, работающих в дорожных условиях с солью, снегом и льдом», — говорит Марк Партлоу, менеджер по продукции для сервисных грузовиков в Custom Truck One Source (CTOS). «Конечно, есть небольшая экономия веса, но не так уж много за все дополнительные деньги, которые вам придется заплатить, чтобы приобрести его».

«Конечно, есть небольшая экономия веса, но не так уж много за все дополнительные деньги, которые вам придется заплатить, чтобы приобрести его».

Довольно распространено и укоренилось мнение, что сталь обеспечивает большую структурную целостность и, следовательно, лучшую защиту для водителей, управляющих транспортным средством. Но в недавних испытаниях стального грузовика и алюминиевой рамы последний показал себя достойным конкурентом, когда речь идет о безопасности.

Алюминий также безопасен для окружающей среды. В его производстве используются перерабатываемые материалы, которые затем не попадают на свалки, и не используются вредные химические вещества. Фактически, переработанные алюминиевые изделия составляют 85 % всего алюминия.

# 7: Топливная эффективность Меньший вес алюминиевого кузова грузовика означает больший пробег на галлон. Это делает их на 8-10% более экономичными, чем автомобили со стальным корпусом.

К лёгким материалам относятся и высокопрочные стали, использованные в силовой структуре кузова (9).

К лёгким материалам относятся и высокопрочные стали, использованные в силовой структуре кузова (9).