Устройство системы питания инжекторного двигателя

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

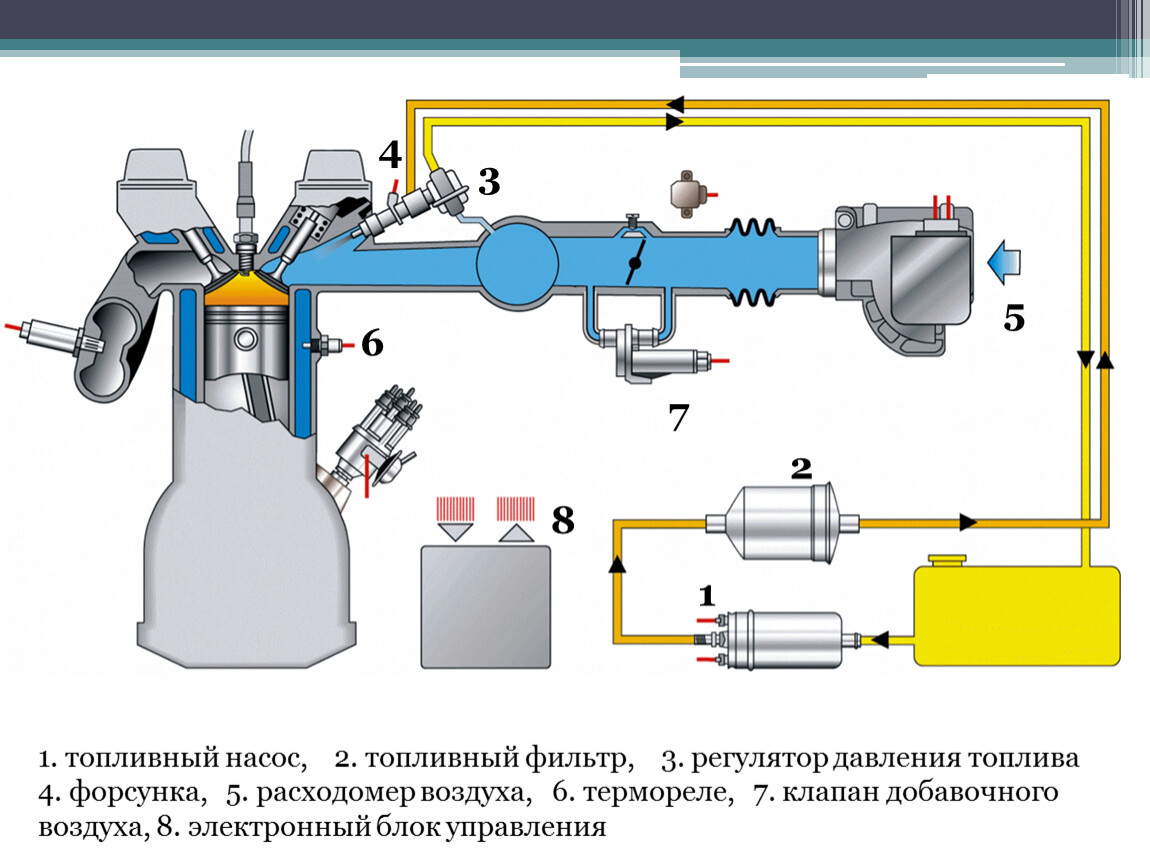

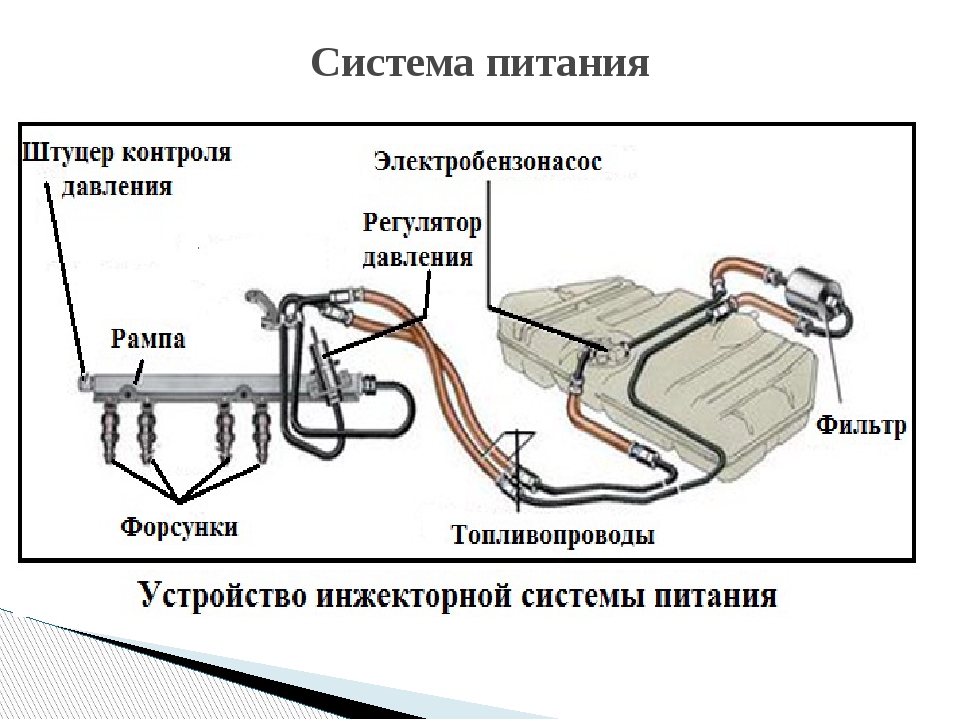

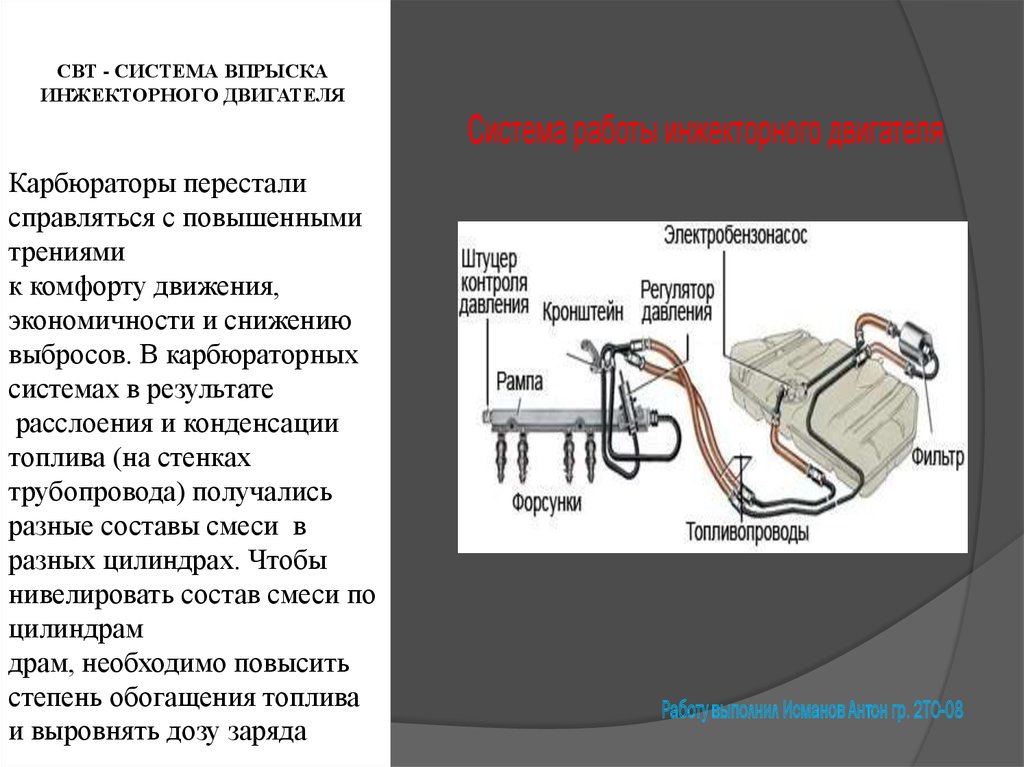

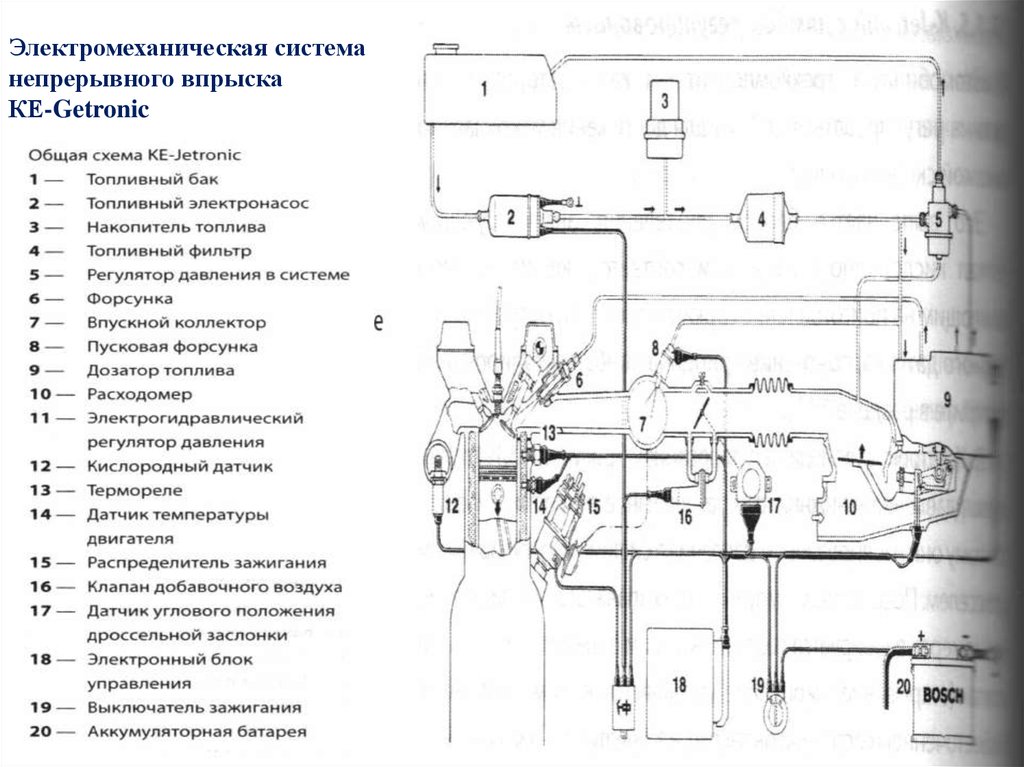

Устройство инжектораОсновная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

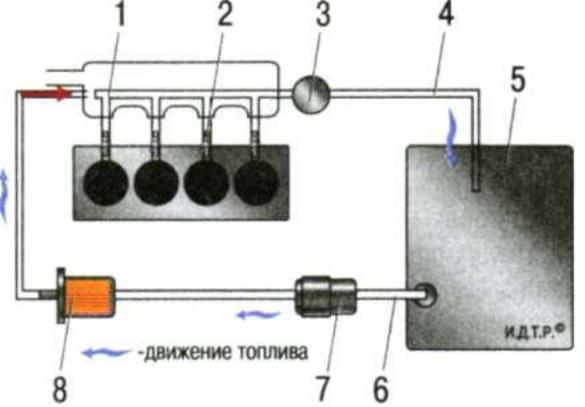

Устройство системы питания инжектора:1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

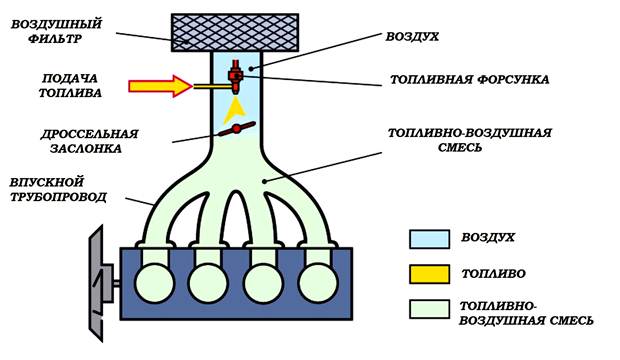

Как работает система питания инжекторного двигателя?Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии

Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.Устройство системы впрыска топлива современного мотоцикла.

В настоящее время мотоциклы с впрыском топлива, постепенно вытесняют с наших дорог более простые карбюраторные аппараты, которые большинство людей в состоянии кое как настроить и обслужить. Но вот более современные инжекторные мотоциклы, для многих водителей очень сложны, и при возникновении какой либо неисправности, почти все байкеры разводят руками, и не знают с чего начать. И большинству мотоциклистов как то боязно отправляться на впрысковом аппарате в автономный дальнобой. Да и при поездках по родному городу если вдруг что случится, то грамотных мотосервисов по обслуживанию инжекторных мотоциклов, пока что очень мало, да и находятся они только в крупных городах. И вот для того, чтобы знать с чего начать устранять неисправность инжекторного двигателя, необходимо знать элементарное устройство системы впрыска топлива.

Большое достоинство более древней карбюраторной системы питания двигателя, в простоте конструкции. И карбюраторные моторы не уступают по мощности инжекторным, такого же рабочего объёма, но вот бензина они потребляют гораздо больше, а состав выхлопных газов намного вреднее, чем у инжектора. Именно по этой причине в Европе и отказались от карбюраторов.

Об элементарном обслуживании системы впрыска топлива мотоциклов я уже писал, и почитать об этом можно здесь. В этой же статье мы подробно поговорим о компонентах системы впрыска, а так же о её неисправностях. Почему впрысковый мотор не заводится и как это устранить, можно узнать так же вот в этой полезной статье.

Основная задача топливной системы современных двигателей, это подача в камеры сгорания каждого цилиндра такое количество бензина, чтобы при любых погодных условиях и при любых эксплуатационных режимах работы, он смешивался с атмосферным воздухом в самом оптимальном для работы двигателя соотношении. Только в таком случае двигатель сможет выдать положенную ему мощность, при малом расходе топлива и низкой токсичности выхлопных газов.

Только в таком случае двигатель сможет выдать положенную ему мощность, при малом расходе топлива и низкой токсичности выхлопных газов.

Компоненты системы впрыска топлива.

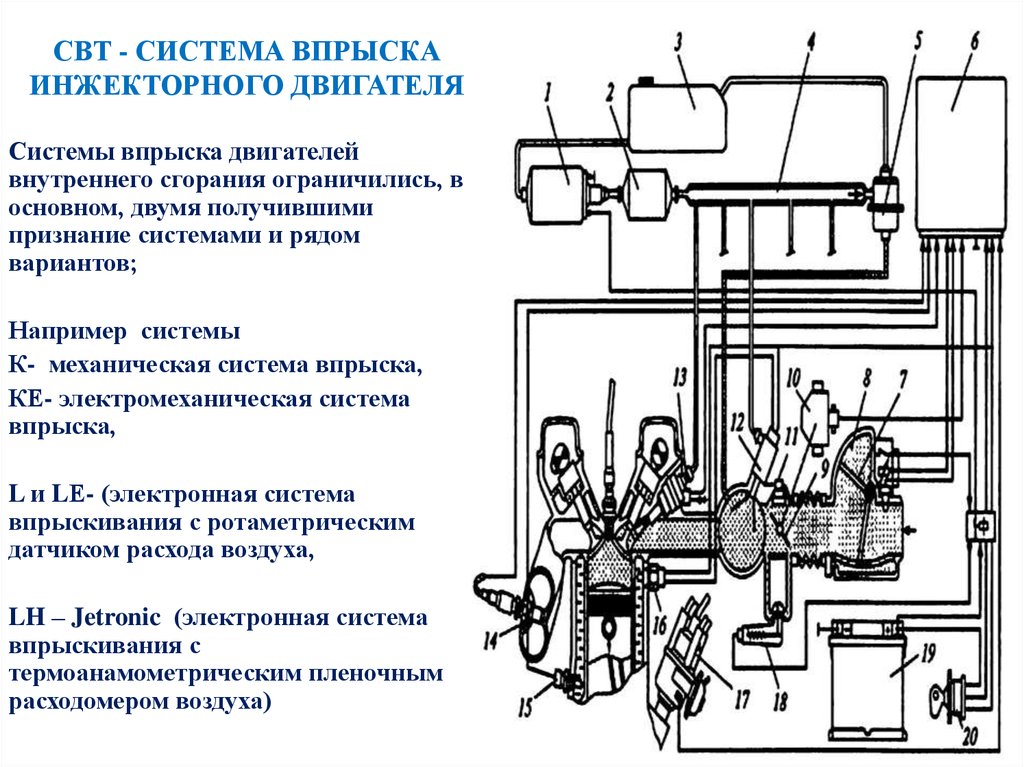

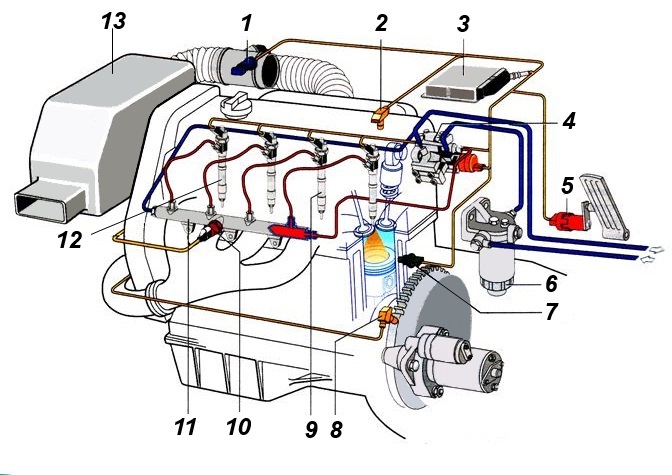

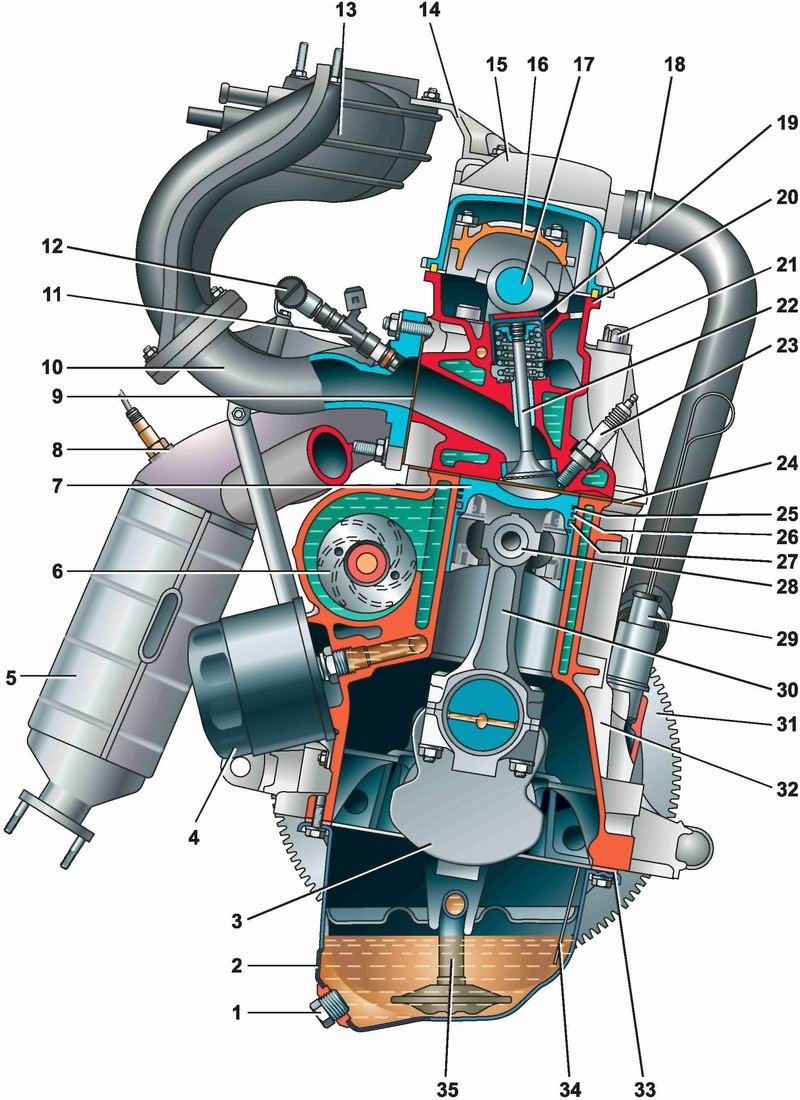

Устройство системы впрыска топлива: 1 — катушка зажигания как одно целое с свечным колпачком, 2 — форсунка, 3 — датчик температуры всасываемого окружающего воздуха, 4 — датчик положения дроссельной заслонки, 5 — датчик давления всасываемого воздуха, 6 — датчик положения коленвала, 7 — датчик температуры охлаждающей жидкости, 8 — датчик положения распредвала, 9 — свеча зажигания, 10 — ECU, 11- блок управления зажиганием, 12 — датчик атмосферного давления, 13 — каталитический нейтрализатор.

Современная система впрыска топлива состоит из следующих частей: электронный блок управления двигателем (ECU electronic control unit), или бортовой компьютер, или говоря проще — мозги, система подачи топлива, несколько датчиков и каталитический нейтрализатор выхлопных газов.

Рассмотрим всё это подробнее. ECU блок управления чаще всего монтируется в самом сухом месте мотоцикла — под седлом. В обязанности бортового компьютера входит управление системой зажигания и форсунками, а также обеспечение электропитанием датчиков и узлов системы впрыска, ну и ещё одна важная его функция — это диагностика всей системы впрыска.

ECU блок управления чаще всего монтируется в самом сухом месте мотоцикла — под седлом. В обязанности бортового компьютера входит управление системой зажигания и форсунками, а также обеспечение электропитанием датчиков и узлов системы впрыска, ну и ещё одна важная его функция — это диагностика всей системы впрыска.

ECU блок состоит из четырёх основных компонентов

- Блок питания системы, который понижает бортовое напряжение 12,5 вольт в всего 5 вольт, так как большинство компонентов системы впрыска, рассчитано на напряжение в 5 вольт, а не 12.

- Входной интерфейс, который преобразует аналоговые сигналы от датчиков в цифровой код, который затем вводит в процессор.

- CPU — центральный процессор, который сравнивает показания от датчиков со своей основной программой, и затем отправляет соответствующие сигналы (команды) форсункам и системе зажигания.

- Выходной интерфейс, который преобразует команды центрального процессора в сигналы, которые приводят в действие индикаторы, реле, исполнительные механизмы.

Буквы на графике означают: t — продолжительность подачи топлива, Т — время работы двигателя, А — запуск мотора, В — прогрев мотора, С — холостой ход, D — ускорение, Е — постоянная скорость, F- торможение двигателем.

В память бортового компьютера записаны данные для неких средних условий эксплуатации впрыскового мотоцикла. И ECU постоянно считывает показания с датчиков двигателя, и сверяет их показания с значениями записанными в память, и уже корректирует продолжительность открытия форсунок в зависимости от показаний датчиков, которые создают общую картину режима работы двигателя. Это можно наглядно посмотреть на рисунке слева, где цифра 1 в красном столбике. означает подачу топлива при пуске двигателя, цифра 2 в жёлтом секторе показывает обогащение рабочей смеси после запуска, цифра три в голубом секторе означает обогащение смеси при прогреве мотора, 4 в оранжевом секторе — обогащение смеси при ускорении, 5 в белом секторе — отключение подачи топлива в цилиндры двигателя, если происходит торможение двигателем, 6 в синем секторе — это базовая продолжительность подачи топлива, которая записана в память процессора, 7 в нижней белой полосе — это постоянная компенсация изменения напряжения в бортовой сети мотоцикла.

Для определения угла опережения зажигания и энергии искры на свечах, блок управления руководствуется от сигналов, поступающих от датчика коленчатого вала и от датчика положения дроссельной заслонки. А нужный момент подачи топлива, блок управления определяет по сигналам с датчика положения распредвала, и с датчика положения коленвала. Так же по оборотам коленвала, блок управления распознаёт режим работы мотора : обычный или пусковой.

Устройство форсунки

Ну а форсунка впрыскового двигателя — это всё таки электро-механическое устройство, которое не в состоянии открыться мгновенно, а блок управления учитывает даже это, и компенсируя эту задержку, подаёт бензин чуть-чуть раньше. Так же в современной системе впрыска топлива, имеется двухступенчатый ограничитель оборотов. И если частота вращения коленчатого вала превысит допустимую для данного двигателя величину, блок управления тут же отключает подачу топлива к двум из четырёх цилиндров, и до тех пор, пока обороты не упадут до положенных.

Дополнительные функции ECU.

- При падении мотоцикла, когда приходит сигнал с датчика наклона, блок управления тут же отключает бензо-насос, форсунки, а так же отключает реле системы впрыска топлива, и тем самым двигатель моментально глохнет.

- Когда температура охлаждающей жидкости системы охлаждения повышается выше нормы, блок управления включает вентилятор радиатора.

- Так же блок управления приводит в действие (даёт команду) сервомотор, который открывает или закрывает заслонки в выхлопных партубках (на моторах с системой EXUP).

- Ну и ещё одна довольно редкая функция, которая применяется на немногих мотоциклах — включение или выелючение дополнительной фары, когда обороты коленвала значительно повышаются.

Система самодиагностики.

В блоке управления современного инжекторного двигателя имеется система самодиагностики, которая поможет вам определить неисправность.

Но советую повторить попытку, выключив, а затем включив замок зажигания, и затем опять попробовать запустить двигатель, нажав кнопку стартера. И если в мозгах был устранимый сбой, то такой перезапуск поможет. Ведь система самодиагностики обнаружив сбой, сама включит обходную программу, и тогда лампа на приборке будет гореть непрерывно, значит можно ехать в мастерскую своим ходом.

После того как вы заглушите двигатель, приехав в мастерскую, на жидкокристалическом мониторе приборки высветится код ошибки. И он будет оставаться в памяти бортового компьютера до тех пор, пока его не сотрут механики мото-сервиса. Отсюда следует сделать вывод: если у вас на приборной панели загорелась соответствуящая лампа диагностики, то советую не глушить двигатель, что бы узнать что произошло. Если например виноват вышедший из строя датчик положения распредвала, то после остановки двигателя, вы его уже не запустите, и придётся вызывать эвакуатор. (см. таблицу кодов неисправностей ниже в тексте, где показан номер кода, и написано, что двигаться можно, но если заглушить мотор, то он уже не запустится, пока вы не замените датчик распредвала). Поэтому при загорании лампы на панели, не глушите двигатель, а спокойно езжайте к себе в гараж. Ведь когда в гараже вы заглушите мотор, на панели высветится номер кода, по которому вы узнаете, что вышло из строя и что заменять в гаражных условиях, а не в дорожных. И именно для этого я и привожу в этой статье таблицу номеров кода и обнаружения неисправностей.

Если например виноват вышедший из строя датчик положения распредвала, то после остановки двигателя, вы его уже не запустите, и придётся вызывать эвакуатор. (см. таблицу кодов неисправностей ниже в тексте, где показан номер кода, и написано, что двигаться можно, но если заглушить мотор, то он уже не запустится, пока вы не замените датчик распредвала). Поэтому при загорании лампы на панели, не глушите двигатель, а спокойно езжайте к себе в гараж. Ведь когда в гараже вы заглушите мотор, на панели высветится номер кода, по которому вы узнаете, что вышло из строя и что заменять в гаражных условиях, а не в дорожных. И именно для этого я и привожу в этой статье таблицу номеров кода и обнаружения неисправностей.

Многие могут задать вопрос: а что будет если лампочка диагностики сгорит. Ну я думаю, что этот факт трудно прозевать, так как лампа загорается каждый раз, когда вы включите зажигание, и затем через 1,4 секунды она гаснет. А если например вы нажмёте на кнопку старта раньше этой 1,4 секунды, то лампа гаснет раньше, как только вы нажимаете кнопку старта. И лампа не загорится при включении зажигания только в одном случае — если она перегорела. Поэтому прозевать этот момент практически невозможно, и если лампа когда нибудь перегорит, то срочно её замените новой. Эта лампа — ваша гарантия благополучного возвращения домой своим ходом.

И лампа не загорится при включении зажигания только в одном случае — если она перегорела. Поэтому прозевать этот момент практически невозможно, и если лампа когда нибудь перегорит, то срочно её замените новой. Эта лампа — ваша гарантия благополучного возвращения домой своим ходом.

Система подачи топлива.

Система подачи топлива состоит из бензонасоса, форсунок и регулятора давления топлива.

Бензонасос состоит из самого насоса роторного типа, который приводится во вращение от вала электродвигателя, а так же из фильтра и предохранительного клапана. Бензонасос и фильтр вмонтированы в бензобак (в отличии от большинства автомобилей). А предохранительный клапан нужен для того, чтобы спасти от разрыва трубопровод, в случае если этот трубопровод засорится. И когда давление превысит 4,5 -6,4 кг (например от засорения), то предохранительный клапан откроется, и лишний бензин стравливается по обратке в бензобак мотоцикла. Следует учесть, что бензонасос всегда подкачивает немного больше бензина, чем необходимо форсункам для нормальной подачи топлива в цилиндры.

Топливные форсунки, когда получают в нужный момент сигнал от блока управления, впрыскивают бензин в камеры сгорания двигателя, если этот двигатель с непосредственным впрыском, или во впускной канал — на обычном инжекторном моторе. Сечение всех форсунок одинаковое (и постоянное), и так же постоянна и разница между давлением впрыска бензина и давлением воздуха во впускном коллекторе (они постоянные), а это значит, что количество впрыснутого топлива, зависит только от величины сигнала от блока управления, (от длительности этого сигнала).

Регулятор давления. Вот именно он и следит, чтобы разница между давлением бензина в бензопроводе и давлением воздуха в впускном коллекторе была неизменной (постоянной) — это примерно около 3 кг/см², а если быть точным, то равно 2,84 кг/см², и эта величина практически одинакова на всех впрысковых мотоциклах. При поддержании постоянного давления в бензопроводе, регулятор давления постоянно стравливает лишний бензин обратно в бензобак, по обратному шлангу (обратке).

Датчики.

Датчики впрыскового двигателя помогают точно определить блоку управления, длительность открытия форсунок. Блок управления (ECU) современного инжекторного двигателя, получает и оценивает сигналы с таких датчиков: датчик положения коленчатого вала, датчик положения распределительного вала, датчик расхода воздуха (расходомер), датчик атмосферного давления, датчик давления воздуха во впускном коллекторе, датчик температуры системы охлаждения (антифриза), датчик температуры окружающего воздуха. И чтобы бензин подавался в каждый цилиндр двигателя в нужный и точный момент фазы впуска, блок управления сверяется с сигналами от датчиков коленчатого и распределительного валов.

Рассмотрим каждый датчик подробнее, это поможет вам точно уметь определять неисправность инжекторного двигателя, так как чаще всего проблемы возникают именно из-за выхода из строя какого либо датчика.

- Датчик положения распределительного вала. Этот датчик расположен в ценре крышки головки двигателя, точно над одним из распредвалов.

Когда при работе двигателя распредвал вращается, то датчик положения распредвала, как и датчик положения коленвала, считывает сигналы и отправляет их на блок управления, а блок в этот момент определяет в каком из цилиндров начинается такт впуска и вовремя включает нужную форсунку цилиндра, в котором и происходит такт впуска.

- Датчик положения коленчатого вала. Этот датчик устанавливается в правой части коленвала двигателя. При работе мотора, коленвал естественно вращается, и когда выступы ротора, жёстко закреплённого на коленвалу проходят точно над сердечником катушки этого датчика, то возникают импульсы, которые поступают к блоку управления. По этим импульсам блок управления определяет точное положение коленвала, а так же частоту его вращения. Сверяясь с данными заложенными в память компьютера, и сопоставляя их с полученными импульсами (сигналами), процессор очень точно определяет нужный угол опережения зажигания и точный момент впрыска топлива.

- Датчик давления атмосферного воздуха необходим для того, чтобы компенсировать изменения в условиях окружающей среды.

Например если вы заедете достаточно высоко над уровнем моря (в горах например), то атмосферное давление в таких местах ниже обычного, и если бы не корректировка датчика давления, то двигатель бы начал работать с перебоями (из за нехватки воздуха).

- Датчик положения дроссельной заслонки и датчик разряжения во впускном коллекторе помогают определить блоку управления каков расход воздуха, так как количество воздуха должно быть в определённой пропорции к количеству топлива.

- Датчик температуры жидкости (антифриза) в системе охлаждения необходим, чтобы от его показаний блок управления обогатил топливную смесь, которая впрыскивается во время запуска и работы холодного двигателя, пока он не прогреется.

- Датчик температуры окружающего воздуха. При изменении погодных условий и соответственно температуры окружающего воздуха, изменяется и плотность воздуха, а значит и его количество, которое поступает в двигатель.

Это значит, что температура окружающего воздуха заметно влияет на состав бензовоздушной смеси. И считывая показания с датчика температуры окружающего воздуха, блок управления корректирует состав топливной смеси, и её подачу в двигатель.

Это значит, что температура окружающего воздуха заметно влияет на состав бензовоздушной смеси. И считывая показания с датчика температуры окружающего воздуха, блок управления корректирует состав топливной смеси, и её подачу в двигатель. - Датчик угла наклона байка. Этот датчик нужен для безопасности, так как предотвращает пожар при падении мотоцикла. Датчик «сообщает» блоку управления о критических углах наклона вашего байка. И если например этот наклон превысит 65°, то блок управления автоматически решит, что ваш мотоцикл упал, и моментально отключит бензонасос и форсунки двигателя, тем самым уберегая ваш аппарат и вас от возможного пожара. Чтобы датчик случайно не сработал например при прыжке или тряске, или если ваш байк наклонится и быстро вернётся в нормальное положение, вместе с датчиком работает реле времени, которое задерживает сигнал, и даёт возможность вам выпрямить положение вашего мотоцикла. Ну а если не дай Бог ваш аппарат наклонится более чем на 90°, то есть начнёт кувыркаться, то мотор мотоцикла в такой ситуации глушится моментально.

И для того, чтобы после падения завести мотор вашего мотоцикла, кроме подъёма вашего байка в нормальное положение, требуется ещё и выключить зажигание, а затем заново его включить.

И для того, чтобы после падения завести мотор вашего мотоцикла, кроме подъёма вашего байка в нормальное положение, требуется ещё и выключить зажигание, а затем заново его включить.

Таблица кодов неисправностей системы впрыска.

Неисправность датчиков поможет определить система самодиагностики мотоцикла, о которой я писал выше. Это легко сделать по номеру кода, который высвечивается на ЖК дисплее приборки мотоцикла, а затем посмотрев в таблице номер кода, прочитать точную неисправность (таблица поделена мной на три части, чтобы добиться более крупного шрифта). Ну а кому интересно как точно определить неисправность датчиков впрыскового мотора, с помощью обычного мультиметра (тестера), кликаем вот по этой ссылке и читаем (на примере автомобильных датчиков).

Ну и последняя, но очень важная деталь системы впрыска топлива только современных мотоциклов, это трёхкомпонентный каталитический нейтрализатор, который довольно эффективно дожигает углеводороды (СН) , оксид углерода или проще угарный газ (СО), а так же разлагает оксиды азота (NOx).

Вторая часть таблицы кодов неисправностей системы впрыска.

Лябда зонд, устанавливаемый в каталитический нейтрализатор, в несколько раз продлевает срок его службы. Лямбда зонд — это датчик кислорода, который начали устанавливать на большинство впрысковых мотоциклов только с 2005 года. Он очень важен, так как определяет точное количество кислорода в выхлопных газов, ведь в выхлопе присутствует строго определённое количество кислорода, при котором состав сгораемой бензовоздушной смеси оптимальный для нормальной работы мотора. И как только состав выхлопных газов выходит из нормы (это определяется лямбда зондом по количеству кислорода в выхлопе), то процессор блока управления, моментально корректирует подачу впрыскиваемого топлива.

Третья часть таблицы кодов неисправностей системы впрыска

Некоторые считают, что датчик кислорода является одной из заводских душилок двигателя. Да, это правда, он забирает небольшую часть мощности, но важнее потерять немного мощности, но зато благодаря этому датчику у вас всегда будет оптимальный для вашего двигателя состав топливной смеси. И пусть лямбда зонд не позволит обогатить смесь до такого значения, чтобы выжать из вашего двигателя дополнительные две-три лошади (на фоне табуна из 160 лошадей, эти две-три лошадки практически ничего не значат), зато экономичность вашего мотора не пострадает. К тому же датчик кислорода ещё и не позволит вашему мотору переобедниться, а значит уменьшит выброс окислов азота. Переобеднение к тому же вредно для любого двигателя.

И пусть лямбда зонд не позволит обогатить смесь до такого значения, чтобы выжать из вашего двигателя дополнительные две-три лошади (на фоне табуна из 160 лошадей, эти две-три лошадки практически ничего не значат), зато экономичность вашего мотора не пострадает. К тому же датчик кислорода ещё и не позволит вашему мотору переобедниться, а значит уменьшит выброс окислов азота. Переобеднение к тому же вредно для любого двигателя.

Единственный минус, по моему мнению, в присутствии лямбда зонда в выхлопной системе вашего, да и любого байка, так это то, что он очень чувствителен к плохому бензину (как определить качество бензина без хим-лаборатории, узнаём здесь). При автономном путешествии по российской периферии, где качество бензина просто отвратительное, датчик кислорода может доставить хлопот водителю мотоцикла. Ведь лямбда зонд не терпит присутствия в составе бензина свинца, и как только хлебнёт такого пойла, то в считанные километры выходит из строя. Как его восстановить можно почитать вот в этой статье, там же вы узнаете об важности лямбда зонда более подробно. Стоит датчик кислорода не мало, поэтому имея современный впрысковый аппарат, повнимательней выбирайте заправки. К тому же очень плохой бензин как правило губит не только датчик кислорода, но и почти весь двигатель.

Стоит датчик кислорода не мало, поэтому имея современный впрысковый аппарат, повнимательней выбирайте заправки. К тому же очень плохой бензин как правило губит не только датчик кислорода, но и почти весь двигатель.

Вот вроде бы и все полезные знания по впрысковым мотоциклам, которые я хотел до вас донести. И я надеюсь, что многие водители прочитав эту статью, перестанут разводить руками, при возникновении какой либо неисправности системы впрыска топлива современного мотоцикла, и будут относиться к ним так же спокойно как и к неисправностям карбюраторного байка. Успехов всем!

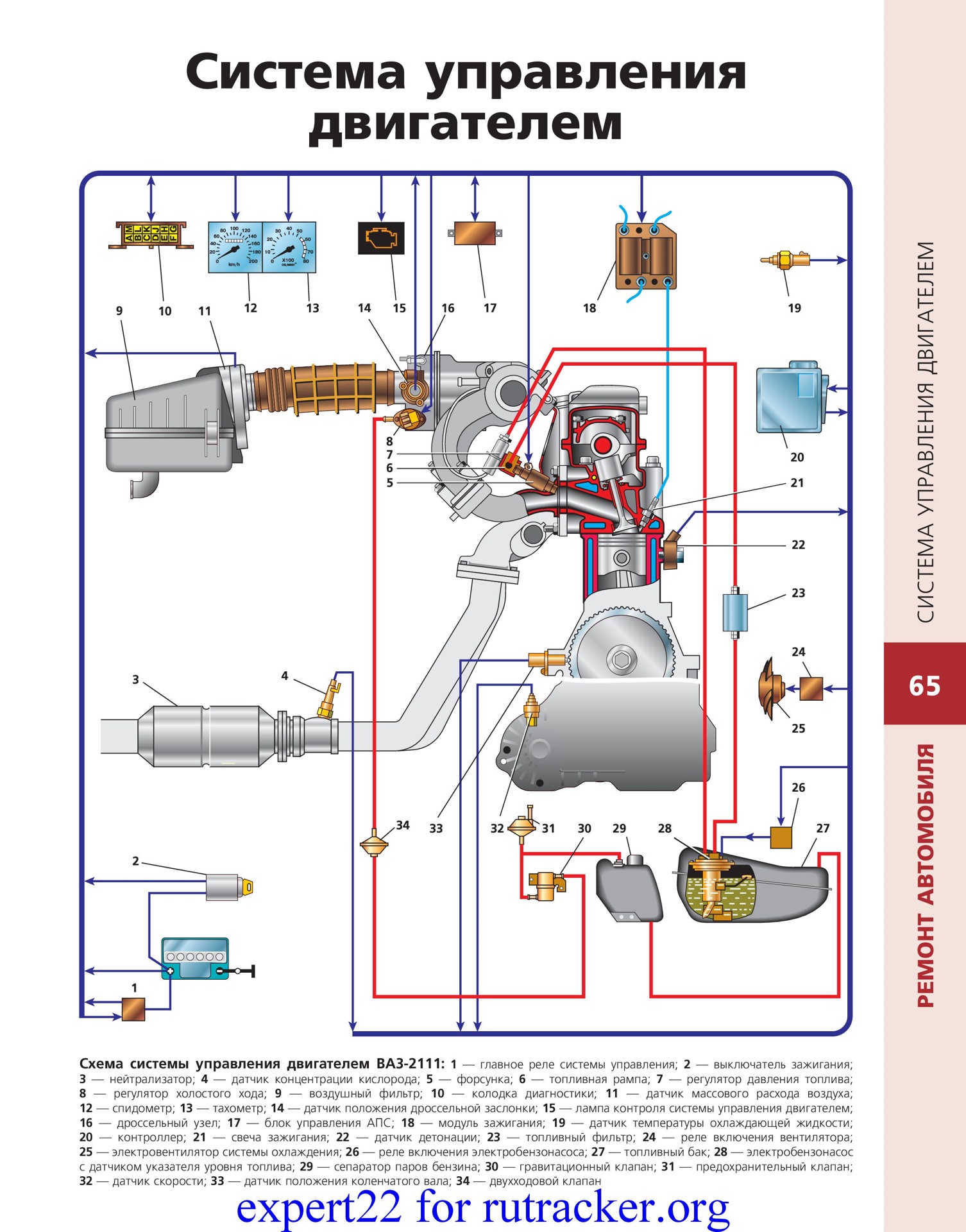

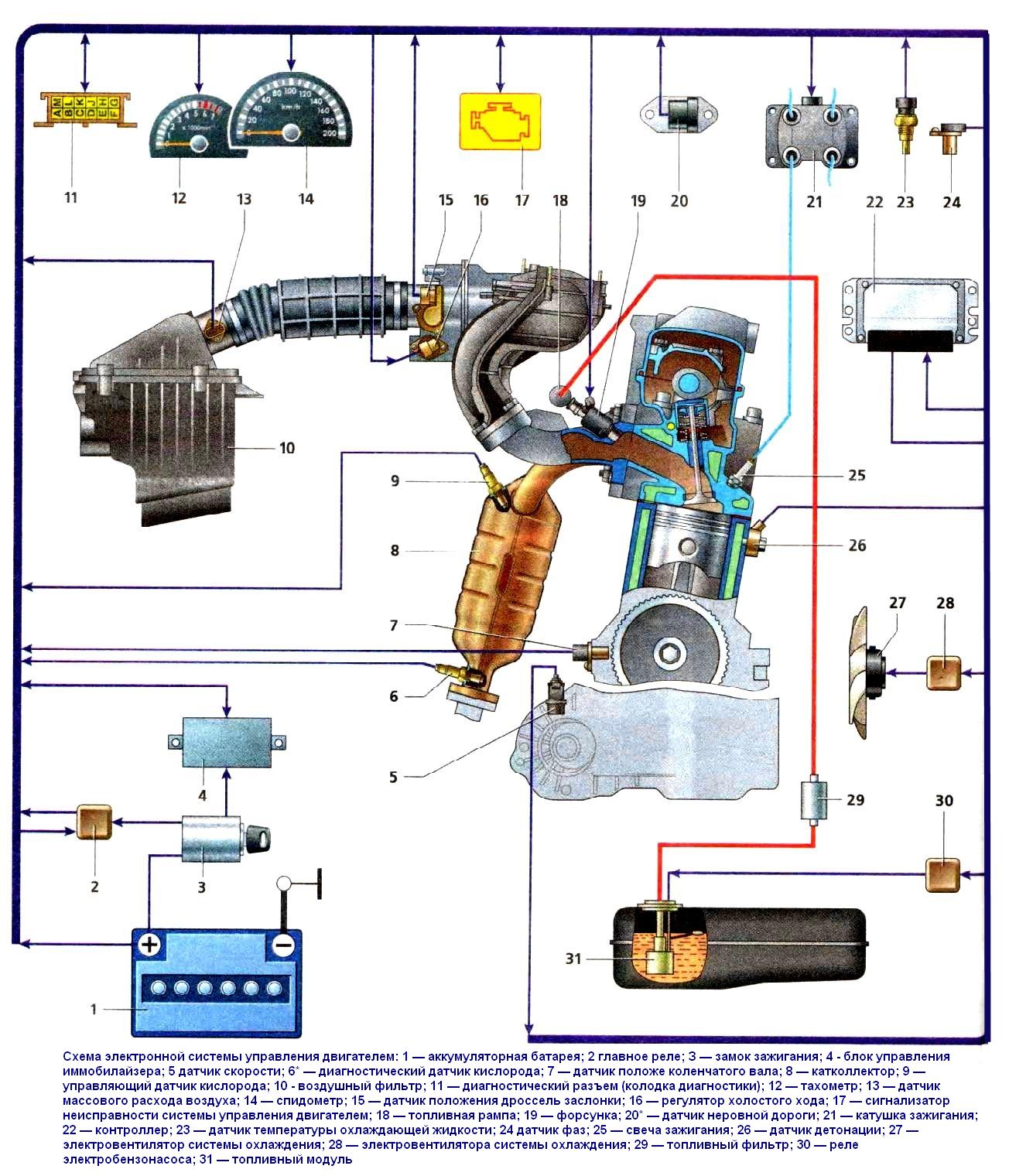

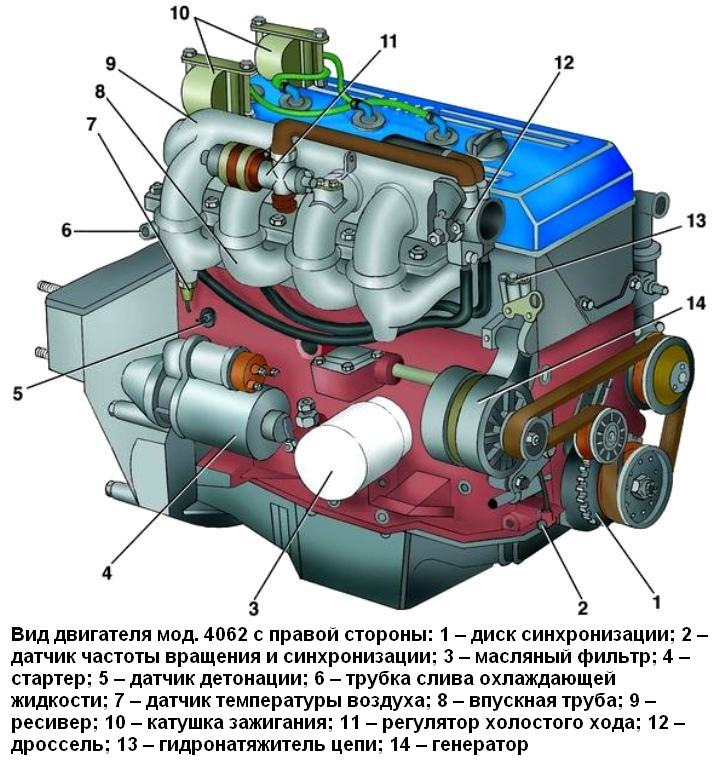

Устройство инжекторного двигателя автомобиля ВАЗ

АвтоВАЗ – это самый известный и самый большой производитель автомобилей в России. История компании начинается с 1966 года, когда было принято решение о строительстве предприятия в Тольятти. Первые автомобили ВАЗ 2101 вышли в 1970 году и были аналогами итальянского Фиат 124. С тех пор в компании много чего поменялось, но даже первые “копейки” пользуются огромной популярностью.

Автомобили ВАЗ практически все до 2000-х были с карбюраторными двигателями, но сейчас выпускаются в основном инжекторные.

Рассмотрим устройство двигателя одной из наиболее популярных моделей – ВАЗ 2109.

“Девятка” выпускается с тремя двигателями объемом 1,1, 1,3 и 1,5 литра. Однако по своей конструкции данные двигатели практически ничем не отличаются кроме размеров и рабочего объема.

Все эти двигатели – четырехтактные, имеют по четыре цилиндра, 8 клапанов. Мотор установлен поперечно. Устройство самое обыкновенное, именно из-за этого продукция ВАЗ обходится сравнительно дешево при обслуживании.

Поршни выполнены из алюминиевого сплава. Имеют по три канавки – две для компрессионных колец, которые защищают двигатель от попадания в него газов, и одна – для маслосъемного кольца, которое отводит масло со стенок цилиндра к поршневому пальцу./p>

Шатуны крепятся к поршням с помощью поршневых пальцев, которые входят в бобышки поршня и фиксируются стопорными кольцами. В верхней части поршня имеется камера сгорания и выточка, которая предотвращает изгибание и поломку клапана при обрыве ремня ГРМ.

В верхней части поршня имеется камера сгорания и выточка, которая предотвращает изгибание и поломку клапана при обрыве ремня ГРМ.

Движение поршней передается через шатуны на коленчатый вал, который вращается при помощи коренных подшипников. Вазовский коленвал находится внизу блока под цилиндро-поршневой группой. Соответственно он имеет 4 шатунные и 5 коренных шеек. Имеется восемь противовесов. Для смазки шатунных и коренных подшипников внутри коленвала просверлены ходы, закрытые масленками и заглушками.

Как и в любой другой машине, к задней части коленвала крепится маховик, а к передней – шкив распредвала, который также приводит в движение генератор.

Сверху к блоку цилиндров прикручена головка блока цилиндров. В головке расположен распределительный вал, который приводит в движение клапаны. Втулки клапанов впаяны в головку блоков цилиндров.

Смазывание всех элементов двигателя производится благодаря масляному насосу. На шатунные и коренные подшипники масло подается под давлением, на остальные элементы – разбрызгиванием или самотеком.

Как видим, ВАЗовский двигатель – это достаточно сложная система. К его преимуществам можно отнести хорошую выносливость и ремонтопригодность. Благодаря некоторым простым модификациям, как например выточкам на поршнях, была повышена его надежность. Также двигатель не показывает таких требований к качеству масла и бензина, как моторы других производителей, хотя своевременная диагностика и ремонт – это залог долгой службы двигателя любой модификации.

Видео, устройства и работы двигателя внутреннего сгорания автомобилей ВАЗ (инжектор)

Загрузка…Поделиться в социальных сетях

Принцип работы инжекторного двигателя автомобиля, сравнение с карбюраторным

Принцип работы инжекторного двигателя автомобиля, сравнение с карбюраторным

У этого поста — 1 комментарий.

Содержание статьи:

Современный ритм движения и растущие потребности в комфортном управление автомобилем на передовой рубеж вывели инжекторный (впрысковый) тип двигателя. Он практически вытеснил устаревшую систему карбюраторов. Инжекторный двигатель кардинальным образом улучшил не просто эксплуатационные качества автомобиля, но и изменил показатели мощности (расход топлива, динамику в отношении разгона, экологические характеристики).

Он практически вытеснил устаревшую систему карбюраторов. Инжекторный двигатель кардинальным образом улучшил не просто эксплуатационные качества автомобиля, но и изменил показатели мощности (расход топлива, динамику в отношении разгона, экологические характеристики).

Инжекторный двигатель – это двигатель, имеющий инжекторную подачу топлива. Система подобного типа полностью заменила карбюраторную систему и предназначена для всех современных двигателей, использующих бензин.

Инжекторный двигатель – принципы работы.

В сравнении с карбюраторным двигателем, было выявлено, что двигатель с инжектором способен продолжительное время поддерживать высочайшие экологические стандарты, причем без дополнительных ручных регулировок. Это стало возможно лишь из-за самонастройки кислородного датчика по поступающим к нему данным.

И все же, постараемся четко себе представить, как работает инжекторный двигатель. В двигатель инжекторного типа подача топливо в воздушный поток осуществляется с помощью специальных форсунок. Они могут располагаться на выпускном коллекторе, и в этом случае речь идет о системе «Моновпрыск». Если форсунки расположены либо непосредственно во впускном коллекторе каждого цилиндра либо неподалеку от него, принято вести речь о системе «распределенного впрыска». Синонимом этого названия стало «многоточечный коллекторный впрыск». Третий вариант, когда форсунки находятся в головке цилиндров. При подобном расположении впрыск происходит напрямую в камеру сгорания, соответственно система называется « прямой впрыск».

Они могут располагаться на выпускном коллекторе, и в этом случае речь идет о системе «Моновпрыск». Если форсунки расположены либо непосредственно во впускном коллекторе каждого цилиндра либо неподалеку от него, принято вести речь о системе «распределенного впрыска». Синонимом этого названия стало «многоточечный коллекторный впрыск». Третий вариант, когда форсунки находятся в головке цилиндров. При подобном расположении впрыск происходит напрямую в камеру сгорания, соответственно система называется « прямой впрыск».

Подача топлива к форсункам в обязательном порядке осуществляется только под давлением. Бортовой компьютер автомобиля в определенный момент времени подает импульс тока, который служит сигналом для открытия форсунок. Объем впрыснутого тока определяет длительность импульса. В свою очередь параметры для длительности подачи тока берутся из данных, поступающих с датчиков, которые и отвечают за контроль над параметрами двигателя. К основным параметрам можно отнести температуру и обороты двигателя, информация о разрежении в задроссельном пространстве и об угле под которым открыта дроссельная заслонка. Не стоит забывать и о контроле над расходом воздуха.

Не стоит забывать и о контроле над расходом воздуха.

Вот что получает автомобиль, если на нем установлен инжекторный двигатель (сравнение ведется с карбюратором).

1. Осуществляется точная дозировка топлива. Как следствие, расход топлива более экономный, что в свою очередь приводит к снижению токсичности у выхлопных газов.

2. Мощность двигателя возрастает в среднем на 7-10%. Это происходит из-за улучшения наполнения цилиндров. К тому же устанавливается оптимальный угол опережения зажигания, что полностью соответствует рабочему движению двигателя.

3. Динамические свойства автомобиля значительно улучшаются. Вкратце это выглядит так. Система впрыска практически моментально реагирует на малейшие изменения в нагрузке и корректирует параметры топливно–воздушной массы.

4. Автомобиль с легкостью заводится при любых погодных условиях.

Другие похожие статьи:

Принцип работы инжектора. Механический инжектор принцип работы

|

7

| Система питания инжекторного двигателя Так в наше время в автомобилях получила распространение модель инжекторных (впрысковых) двигателей, поэтому нам также необходимо рассмотреть систему питания инжекторного двигателя. Отличительной особенностью инжекторных двигателей стало отсутствие карбюратора, который заменен новыми, современными элементами системы питания двигателя. Преимущество ее еще в том, что водитель, надавливая педаль газа, регулирует только поток воздуха, поступающий в цилиндры, а состав и качество образующейся рабочей смеси контролирует встроенный в систему бортовой компьютер. Сам принцип работы бортового компьютера системы питания инжекторного двигателя представлен ниже. Здесь изменен сам процесс получения топливно-воздушной смеси. Плюсы подобных систем очевидны: экономия расхода, снижение токсичности, увеличение срока эксплуатации двигателя и более рациональное его использование в процессе работы. Устройство системы питания инжекторного двигателя представлено ниже. Здесь видны синие стрелки, показывающие направление вывода отработавших газов. Таким образом, от устройства системы питания инжекторного двигателя мы дошли до системы выпуска отработавших газов. Что она из себя представляет? Возвращаемся опять к цилиндру двигателя. После совершения рабочего хода поршня наступает такт выпуска при движении поршня от НМТ к ВМТ. При этом открывается выпускной клапан, и газы выводятся из цилиндра. Весь этот процесс сопровождается громким шумом, а сами газы — высокой скоростью вывода, температурой и токсичностью. В качестве завершения знакомства с системой питания инжекторного двигателя и выпуска отработавших газов стоит упомянуть о таком нюансе. Мы выяснили, что при отсутствии подачи воздуха или топлива двигатель автомобиля не заведется или заглохнет при прерывании подачи одного из компонентов. Но, если перекрыть выпуск отработавших газов – результат будет тот же. Двигатель заглохнет, так как не будет создаваться разряжение воздуха в цилиндре. А значит ни новый поток воздуха, ни топливо поступать в него не будут. |

7

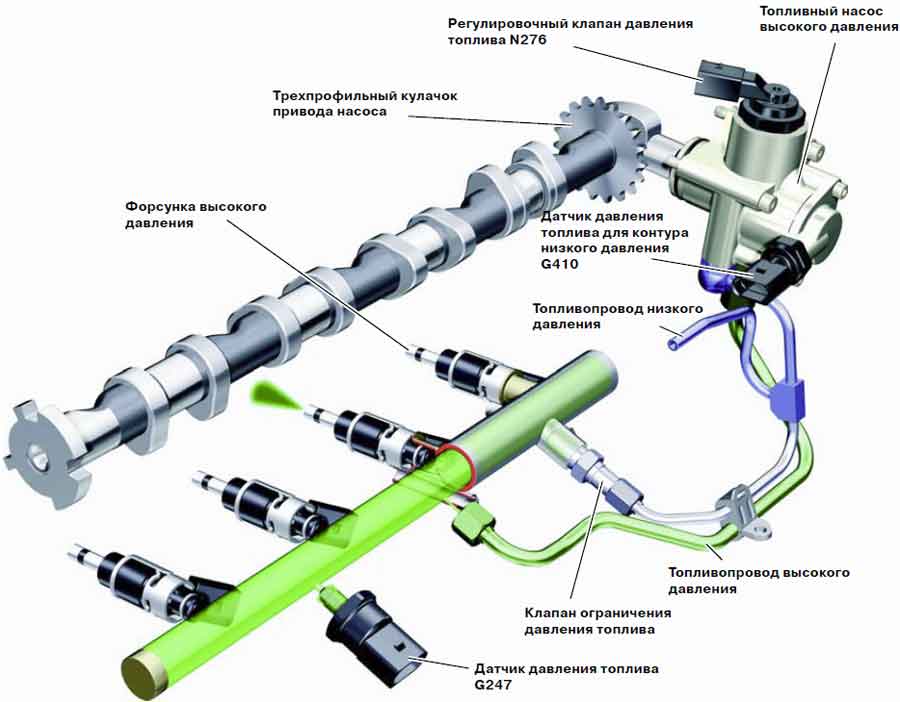

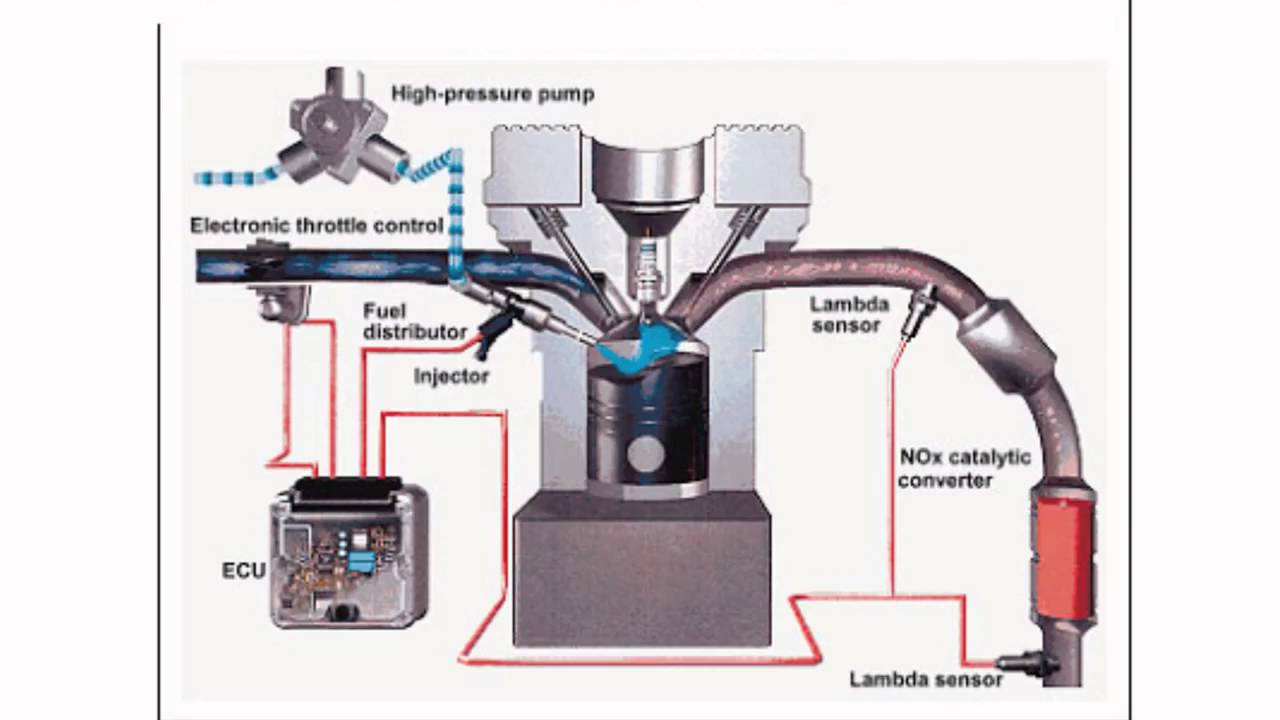

Непосредственный впрыск

Инжекторные автомобили с такими системами можно считать наиболее экологичными. Основная цель внедрения этого способа впрыска заключается в улучшении качества смеси горючего и незначительном увеличении КПД двигателя транспортного средства. Основные достоинства такого решения заключаются в следующем:

Закройте топливный клапан до инжектора. Откройте контрольный клапан топлива, чтобы получить показания. 5. Убедитесь, что клапан управления топливом к манометру закрыт, чтобы не повредить манометр в случае резкого избыточного давления. Установите наиболее подходящую напорную трубу для испытания форсунок. С небольшой силой приступить к работе с рычагом ручного насоса.

Установите наиболее подходящую напорную трубу для испытания форсунок. С небольшой силой приступить к работе с рычагом ручного насоса.

Используя плоскую отвертку и ключ. следуя приведенным выше шагам. давление открытия откалибровано. 6. Извлеките инжектор из трубы высокого давления и из испытательной камеры. Понял это. ручной насос работает до тех пор, пока инжектор не достигнет давления открытия. Как только инжектор удаляется, испытания проводятся с другими форсунками. Тогда. мы проверяем это давление, когда мы работаем с ручным насосом, а манометр показывает примерно давление открытия 350 бар. до 380 бар. Затем его накачивают в несколько раз выше давления открытия, чтобы проверить, оптимально ли качество спрея. до давления 350 бар.

- тщательное распыление эмульсии;

- образование высококачественной смеси;

- эффективное использование эмульсии на различных этапах работы ДВС.

Исходя из этих преимуществ, можно говорить о том, что такие системы экономят топливо. Особенно это заметно при спокойной езде в городских условиях. Если сравнивать два автомобиля с одинаковым объемом двигателя, но разными системами впрыска, например, непосредственный и многоточечный, то заметно лучшие динамические характеристики будут у непосредственной системы. Отработанные газы менее токсичны, а взятая литровая мощность будет несколько выше за счет охлаждения воздуха и того, что давление в топливной системе несколько увеличено.

Особенно это заметно при спокойной езде в городских условиях. Если сравнивать два автомобиля с одинаковым объемом двигателя, но разными системами впрыска, например, непосредственный и многоточечный, то заметно лучшие динамические характеристики будут у непосредственной системы. Отработанные газы менее токсичны, а взятая литровая мощность будет несколько выше за счет охлаждения воздуха и того, что давление в топливной системе несколько увеличено.

Но стоит обратить внимание на чувствительность непосредственных систем впрыска к качеству горючего. Если брать во внимание стандарты России и Украины, то содержание серы должно быть не выше 500 мг на 1 литр горючего

В это же время европейские стандарты подразумевают содержание этого элемента 150, 50 и даже 10 мг на литр бензина или дизеля.

Если вкратце рассматривать данную систему, то она выглядит следующим образом: форсунки располагаются в Исходя из этого, впрыск осуществляется непосредственно в цилиндры. Стоит заметить, что данная инжекторная система подходит для многих бензиновых двигателей. Как было отмечено выше, используется высокое давление в топливной системе, под которым подается эмульсия непосредственно в камеру сгорания, минуя впускной коллектор.

Как было отмечено выше, используется высокое давление в топливной системе, под которым подается эмульсия непосредственно в камеру сгорания, минуя впускной коллектор.

Выбор оптимальной системы подачи топлива

Размышляя какая разница между инжектором и карбюратором, многие автомобилисты приходят к выводу что электронная система гораздо надёжнее. Однако переоборудование любого автомобиля экономически невыгодно и приведёт только к излишним затратам. Решение о выборе более экономичной системы актуально при покупке машины. Разобраться чем отличаются инжектор и карбюратор довольно просто, и такие знания обязательно пригодятся.

Карбюратор уже отслужил свой срок на рынке современных автомобилей. Несмотря на его преимущества, применение инжектора наиболее эффективно и отвечает всем экологическим требованиям. Карбюраторные двигатели используются в основном на старых машинах, но такая технология отлично себя зарекомендовала и не нуждается в доработке. Применение инжектора имеет немалые преимущества и эта система установлена без возможности выбора в любой новой машине.

Система впрыска топлива езда на обедненной смеси

Немного выше мы с вами рассмотрели непосредственный впрыск, который впервые был использован на автомобилях марки «Митсубиси», которая имела аббревиатуру GDI. Давайте вкратце рассмотрим один из основных режимов – работу на обедненной смеси. Суть ее заключается в том, что транспортное средство в этом случае работает при небольших нагрузках и умеренных скоростях до 120 километров в час. Впрыск топлива осуществляется факелом в заключительном этапе сжатия. Отражаясь от поршня, горючее смешивается с воздухом и попадает в зону свечки зажигания. Получается так, что в камере смесь значительно обедняется, тем не менее ее заряд в районе свечи зажигания можно считать оптимальным. Этого хватает для его воспламенения, после этого загорается и остальная эмульсия. По сути, такая система впрыска топлива обеспечивает нормальную работу ДВС даже при соотношении воздух/топливо – 40:1.

Получается так, что в камере смесь значительно обедняется, тем не менее ее заряд в районе свечи зажигания можно считать оптимальным. Этого хватает для его воспламенения, после этого загорается и остальная эмульсия. По сути, такая система впрыска топлива обеспечивает нормальную работу ДВС даже при соотношении воздух/топливо – 40:1.

Это весьма эффективный подход, позволяющий значительно экономить горючее

Но стоит обратить внимание, что остро встал вопрос нейтрализации отработанных газов. Дело в том, что катализатор неэффективен, так как образуется оксид азота

В этом случае используется рециркуляция отработанных газов. Специальная система ERG позволяет разбавить эмульсию отработанными газами. Это несколько снижает температуру горения и нейтрализует образование оксидов. Тем не менее такой подход не позволят увеличивать нагрузку на двигатель. Для частичного разрешения проблемы используется накопительный катализатор. Последний крайне чувствителен к горючему с высоким содержанием серы. По этой причине требуется периодическая проверка топливной системы.

По этой причине требуется периодическая проверка топливной системы.

Однородное смесеобразование и 2-стадийный режим

Мощностной режим (однородное смесеобразование) – идеальное решение для агрессивной езды в городских условиях, обгонов, а также движения по скоростным трассам и шоссе. В этом случае используется конический факел, он менее экономичный по сравнению с предыдущим вариантом. Впрыск осуществляется на такте впуска, а образованная эмульсия обычно имеет соотношение 14,7:1, то есть близкое к стехиометрическому. По сути, данная система автоматической подачи топлива точно такая же, как и распределительная.

Двухстадийный режим подразумевает впрыск топлива на такте сжатия, а также пуска. Основная задача – резкое повышение двигателя. Ярким примером эффективной работы такой системы является движение на малых оборотах и резкое нажатие на акселератор. В таком случае вероятность детонации значительно возрастает. По этой простой причине вместо одного этапа впрыск проходит в два.

На первом этапе впрыскивается небольшое количество горючего на такте впуска. Это позволяет несколько понизить температуру воздуха в цилиндре. Можно говорить о том, что в цилиндре будет находиться сверхбедная смесь в соотношении 60:1, следовательно, детонация невозможна как таковая. На заключительном этапе такта сжатия осуществляется впрыск струи горючего, которая доводит эмульсию до богатой в соотношении примерно 12:1. Сегодня можно говорить о том, что такая топливная система двигателя введена только для транспортных средств европейского рынка. Обусловлено это тем, что Японии не присущи большие скорости, следовательно, нет высоких нагрузок на двигатель. В Европе же большое количество скоростных шоссе и автобанов, поэтому водители привыкли ездить быстро, а это большая нагрузка на ДВС.

Устройство карбюратора

Карбюратор – представляет собой простейший вид устройства для подачи и распыления бензина. Процесс смешивания топлива с воздухом выполняется механически, а регулировка подачи смеси требует тщательной настройки. Карбюраторная система благодаря использованию простых механизмов легка в обслуживании. Опытный автомобилист может выполнить подобный ремонт самостоятельно, что даёт определённые преимущества в эксплуатации. Для таких операций нетрудно приобрести ремкомплект, а все работы проводятся штатным инструментом, имеющимся в машине.

Находится карбюратор на впускном коллекторе, а его конструкция состоит из поплавковой и смесительной камер. Для подачи топлива служит трубка распылителя, соединяющая камеры между собой. В поплавковую камеру с помощью бензонасоса подаётся топливо, а стабильную подачу бензина обеспечивает игольчатый фильтр и поплавок. Смесительная камера называется ещё воздушной и состоит из диффузора, распылителя и дроссельной заслонки. При движении поршней создаётся разрежение, обеспечивающее всасывание атмосферного воздуха и бензина. Такое смешение и обеспечивает стабильную работу двигателя.

Особенности топливного оборудования

Автомобиль всегда являлся объектом внимания защитников экологии. Отработанные газы выпускаются непосредственно в атмосферу, что чревато ее загрязнением. Диагностика топливной системы показала, что количество выбросов при неверном смесеобразовании увеличивается в разы. По этой простой причине было принято решение устанавливать каталитический нейтрализатор. Однако это устройство показывало хорошие результаты только при качественной эмульсии, а в случае каких-либо отклонений его эффективность значительно падала. Было принято решение заменить карбюратор на более точную систему впрыска, которой являлся инжектор. Первые варианты включали в себя большое количество механических составляющих и, согласно исследованиям, такая система становилась все хуже по мере эксплуатации ТС. Это было вполне закономерно, так как важные узлы и рабочие органы загрязнялись и выходили из строя.

По этой простой причине было принято решение устанавливать каталитический нейтрализатор. Однако это устройство показывало хорошие результаты только при качественной эмульсии, а в случае каких-либо отклонений его эффективность значительно падала. Было принято решение заменить карбюратор на более точную систему впрыска, которой являлся инжектор. Первые варианты включали в себя большое количество механических составляющих и, согласно исследованиям, такая система становилась все хуже по мере эксплуатации ТС. Это было вполне закономерно, так как важные узлы и рабочие органы загрязнялись и выходили из строя.

Программист, подающий электромагнитный клапан инжектора с мощностью, активирует распылитель. После отсоединения блока питания впрыск завершен. Доза впрыскиваемого топлива пропорциональна до активации электромагнитного клапана; тем не менее, он не зависит от частоты вращения двигателя или инъекционного насоса.

Схема работы инжектора

Это влияет на снижение расхода топлива, обеспечивает более тихую работу двигателя и более низкое содержание опасных веществ в выхлопных газах. Их основным преимуществом является короткое время переключения, прибл. 0, 1 мс. Это ок. в десять раз быстрее, чем с соленоидными форсунками. В результате, начало инъекции может быть свободно скорректировано, а также объем дозы топлива, и может выполняться многофазная инъекция. Инерция соленоидных инжекторов позволила сделать одну начальную инъекцию, чтобы отключить шум горения.

Их основным преимуществом является короткое время переключения, прибл. 0, 1 мс. Это ок. в десять раз быстрее, чем с соленоидными форсунками. В результате, начало инъекции может быть свободно скорректировано, а также объем дозы топлива, и может выполняться многофазная инъекция. Инерция соленоидных инжекторов позволила сделать одну начальную инъекцию, чтобы отключить шум горения.

Группа пьезоэлектрических элементов используется в качестве элемента, управляющего работой инжектора. Благодаря такой быстрой активации интервалы между инъекциями могут быть сокращены, что облегчает оптимизацию работы двигателя. Количество топлива, включая небольшую дозу первоначальной инъекции, измеряется очень точно, что отражается на снижении расхода топлива. Прежде чем бензин может гореть в поршневом двигателе, его необходимо испарить и смешать с кислородом в нужных количествах. Этот процесс осуществляется либо карбюратором, либо системой впрыска высокого давления.

Количество топлива, включая небольшую дозу первоначальной инъекции, измеряется очень точно, что отражается на снижении расхода топлива. Прежде чем бензин может гореть в поршневом двигателе, его необходимо испарить и смешать с кислородом в нужных количествах. Этот процесс осуществляется либо карбюратором, либо системой впрыска высокого давления.

- Увеличение эксплуатационных характеристик мотора. В частности увеличенная мощность на 5-10%.

- Улучшение динамических показателей транспортного средства. Инжектор более чувствителен к изменению нагрузок и сам корректирует состав эмульсии.

- Оптимальная топливно-воздушная смесь уменьшает количество и токсичность отработанных газов.

- Инжекторная система легко запускается независимо от погодных условий, что является существенным достоинством перед карбюраторными двигателями.

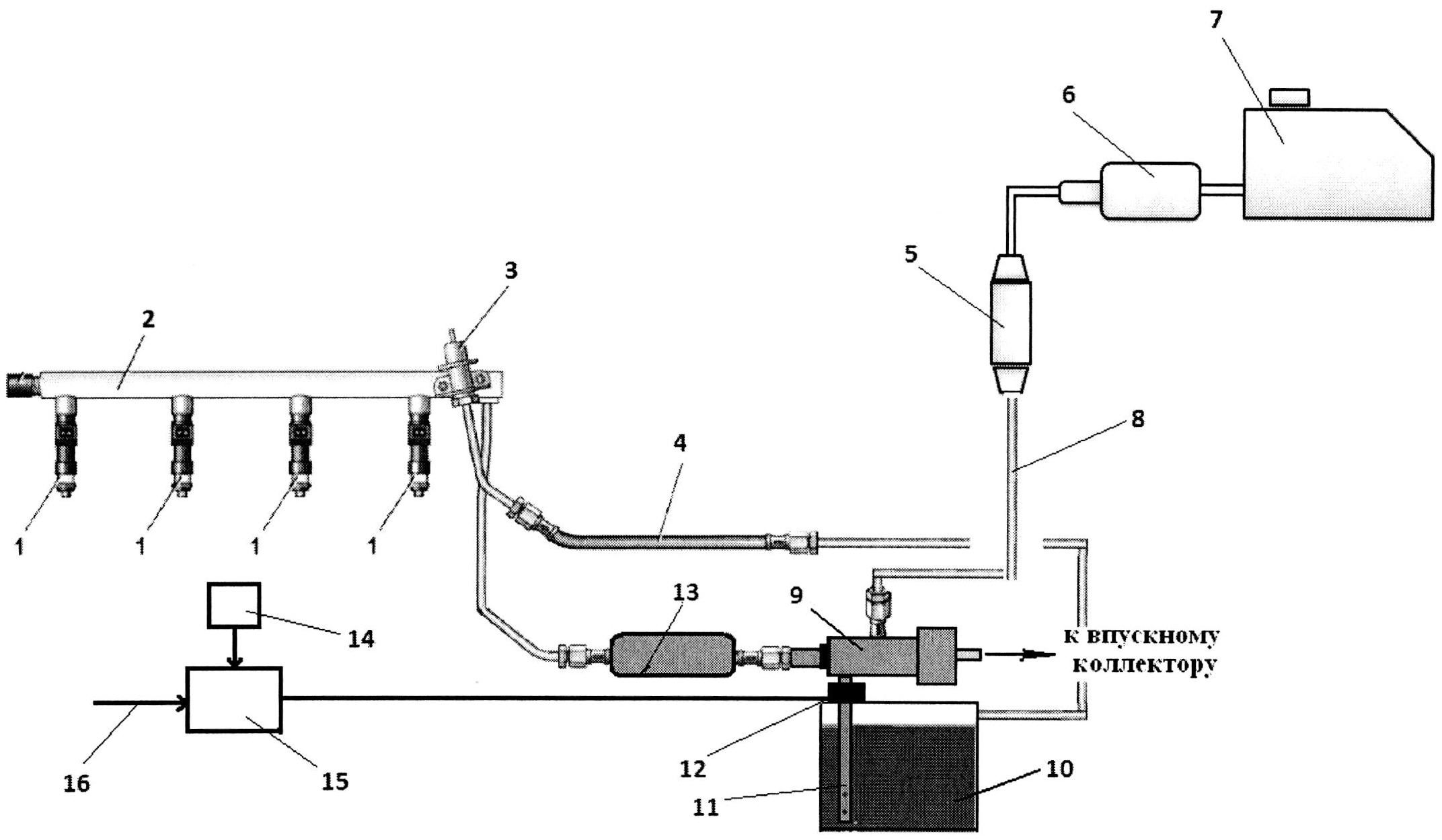

Инжекторные системы подачи газового топлива в ГБО автомобилей

Газовые системы подачи газового топлива в ГБО автомобилей могут оснащаться так называемыми инжекторными системами подачи газа. В отличие от энжекционных устройств — редукторов низкого давления, которыми газ подается при давлении, близком к атмосферному, в полость карбюратора над дроссельной заслонкой инжекторные устройства подают газ во впускной коллектор под значительно большим давлением (0,1-0,2 МПа).

В отличие от энжекционных устройств — редукторов низкого давления, которыми газ подается при давлении, близком к атмосферному, в полость карбюратора над дроссельной заслонкой инжекторные устройства подают газ во впускной коллектор под значительно большим давлением (0,1-0,2 МПа).

Инжекторные системы подачи газового топлива в ГБО автомобилей, устройство и принцип работы.

Дозирование газа осуществляется за счет изменения времени возвратно-поступательного движения специального газового клапана — инжектора. По принципу управления подачей газа инжекторные системы подачи газа в ГБО аналогичны системам впрыска бензина. Инжекторные системы могут устанавливаться как на карбюраторные, так и на инжекторные бензиновые автомобили.

Газовым инжектором управляет сигнал, поступающий от электронного блока. В свою очередь электронный блок получает информацию о работе двигателя (о частоте вращения двигателя — от катушки зажигания, о составе смеси — от зонда). Помимо этого информация о нагрузке на двигатель поступает на дифференциальный редуктор в виде разрежения во впускном коллекторе.

Разрежение также косвенно дает информацию о расходе воздуха, поступающего в двигатель. Таким образом, дифференциальный редуктор совместно с инжектором также участвует в управлении подачей газа в двигатель. Газ из баллона поступает сначала в испаритель и затем в дифференциальный редуктор.

Схема инжекторной системы дозирования газового топлива в ГБО автомобилей.

Мембрана дифференциального редуктора выполнена из резинометаллического материала. Работой редуктора управляет разрежение из впускного коллектора двигателя, поступающее в штуцер для отвода разряжения. Изменения разрежения во впускном коллекторе автоматически отслеживается дифференциальным редуктором, который, в свою очередь, корректирует подачу топлива.

Газ поступает в редуктор через штуцер. Давление газа регулируется за счет перемещения клапана на втулке. Втулка находится под воздействием разрежения, передаваемого на мембрану, усилия пружины и, с другой стороны — давления газа, которое оказывает усилие на мембрану.

Давление газа понижается до заданного уровня (0,1-0,2 МПа) в полости низкого давления, после чего газ поступает к инжектору через штуцер. Регулировка давления выполняется вращением заглушки с которой предварительно снимают колпачок.

Газовый инжектор в инжекторных системах подачи газового топлива в ГБО автомобилей.

Газовый инжектор это быстродействующий электромагнитный клапан, который по сигналу от электронного блока открывается, и через него проходит доза топлива (газа). Открытие и закрытие клапана происходит синхронно с вращением коленчатого вала за счет воздействия магнитных сил сердечника на якорь. Электромагнитный инжектор обеспечивает открытие отверстия для прохода топлива за 0,6 мс и закрытие за 2,0 мс и позволяет работать с частотой до 250 Гц.

Подача газа из инжектора производится непосредственно во впускной коллектор, что препятствует загрязнению карбюратора, улучшает наполнение цилиндров, снижает риск «обратного хлопка» в инжекторных автомобилях. Электронный блок управляет системой таким образом, что при остановке двигателя немедленно прекращается подача газа.

Электронный блок управляет системой таким образом, что при остановке двигателя немедленно прекращается подача газа.

При включении зажигания газовый клапан кратковременно открывается, выдавая необходимую для запуска порцию газового топлива. При неработающем двигателе и включенном зажигании газовый клапан закрыт.

Электронный блок управления в инжекторных системах подачи газового топлива в ГБО автомобилей.

Электронный блок управления предназначен для обработки сигналов, поступающих с датчиков оборотов (катушки), температуры и зонда, и управления работой газового клапана и газового инжектора. В электронном блоке размещены электронные схемы управления инжектором, газовым и бензиновым клапанами. При настройке электронного блока управления на автомобиле используется специальный тестер. Электронный блок управления устанавливается в салоне автомобиля.

Пульт управления и переключения режимов «Бензин» — «Газ».

Пульт управления предназначен для переключения режимов «Бензин» — «Газ» и регулировки длительности открытия форсунки. На переднюю панель блока выведены ручка потенциометра «тонкой» подстройки, переключатель «Бензин» — «Газ» и обеспечен доступ к разъему тестера и потенциометрам установки времени открытия инжектора.

На переднюю панель блока выведены ручка потенциометра «тонкой» подстройки, переключатель «Бензин» — «Газ» и обеспечен доступ к разъему тестера и потенциометрам установки времени открытия инжектора.

Испаритель в инжекторных системах подачи газового топлива в ГБО автомобилей.

Испаритель предназначен для подогрева газа с помощью охлаждающей жидкости двигателя и испарения жидкой фазы пропан-бутановой смеси. Его подсоединение аналогично подсоединению редуктора низкого давления.

По материалам книги «Установка и эксплуатация газобаллонного оборудования автомобилей».

Ю.В. Панов.

Похожие статьи:

- Подшипники и сальники применяемые в ВАЗ-1111, ВАЗ 2101-2107, ВАЗ 2108, ВАЗ-2109, ВАЗ-2115, ВАЗ-2110, ВАЗ-2121 Нива, ВАЗ-21213 Лада Нива, ВАЗ-2123 Шевроле Нива, применяемость подшипников ВАЗ в других автомобилях.

- Руководство по эксплуатации на ГАЗ-330811 Вепрь многофункционального назначения, 330811-3902010 РЭ.

- Термическая обработка титановых сплавов, виды термической, термомеханической и химикотермической обработки, сведения о взаимодействии титана с легирующими элементами, принципы классификации титановых сплавов.

- Руководство по эксплуатации на УАЗ Патриот и УАЗ Пикап с МКПП Dymos, АКПП Punch 6L50, раздаточными коробками Dymos, Divgi TTS и УАЗ, 316300-3902002-18.

- Устройство вызова экстренных оперативных служб ЭРА-ГЛОНАСС на УАЗ Патриот и УАЗ Пикап, назначение, компоненты, режимы работы и тестирования.

- Руководство по эксплуатации и ремонту на Toyota Camry V50 с 2011 года выпуска с двигателями 2,5 л 2AR-FE и 3,5 л 2GR-FE.

Система впрыска топлива бензиновых (инжекторных) и дизельных двигателей

Содержание статьи

В современных автомобилях в бензиновых силовых установках принцип работы системы питания схож с тем, который применяется на дизелях. В этих моторах она разделена на две – впуска и впрыска. Первая обеспечивает подачу воздуха, а вторая – топлива. Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

В этих моторах она разделена на две – впуска и впрыска. Первая обеспечивает подачу воздуха, а вторая – топлива. Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

Отметим, что разница в системах впрыска дизельных и бензиновых моторов все больше стирается. Для получения лучших качеств конструкторы заимствуют конструктивные решения и применяют их на разных видах систем питания.

Устройство и принцип работы инжекторной системы впрыска

Второе название систем впрыска бензиновых моторов – инжекторная. Основная ее особенность заключается в точной дозировке топлива. Достигается это путем использования в конструкции форсунок. Устройство инжекторного впрыска двигателя включает в себя две составляющие – исполнительную и управляющую.

В задачу исполнительной части входит подача бензина и его распыление. Она включает в себя не так уж и много составных элементов:

- Бак.

- Насос (электрический).

- Фильтрующий элемент (тонкой очистки).

- Топливопроводы.

- Рампа.

- Форсунки.

Но это только основные компоненты. Исполнительная составляющая может в себя включать еще ряд дополнительных узлов и деталей – регулятор давления, систему слива излишков бензина, адсорбер.

В задачу указанных элементов входит подготовка топлива и обеспечение его поступления к форсункам, которыми и осуществляется их впрыскивание.

Принцип работы исполнительной составляющей прост. При повороте ключа зажигания (на некоторых моделях – при открытии водительской двери) включается электрический насос, который качает бензин и заполняет им остальные элементы. Топливо проходит очистку и по топливопроводам поступает в рампу, которая соединяет собой форсунки. За счет насоса топливо во всей системе находится под давлением. Но его значение ниже, чем на дизелях.

Открытие форсунок осуществляется за счет электрических импульсов, подаваемых с управляющей части. Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эти датчики отслеживают показатели и параметры работы – скорость вращения коленчатого вала, количества подаваемого воздуха, температуры ОЖ, положения дросселя. Показания поступают на блок управления (ЭБУ). Он эту информацию сравнивает с данными, занесенными в память, на основе чего определяется длина электрических импульсов, подаваемых на форсунки.

Электроника, используемая в управляющей части системы впрыска топлива, нужна, чтобы высчитать время, на которое должна открыться форсунка при том или ином режиме работы силового агрегата.

Виды инжекторов

Но отметим, что это общая конструкция системы подачи бензинового мотора. Но инжекторов разработано несколько, и каждая из них обладает своими конструктивными и рабочими особенностями.

На автомобилях применяются системы впрыска двигателя:

- центрального;

- распределенного;

- непосредственного.

Центральный впрыск считается первым инжектором. Его особенность заключается в использовании только одной форсунки, которая впрыскивала бензин во впускной коллектор одновременно для всех цилиндров. Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Сейчас этот тип не используется из-за ряда недостатков, основной из которых — неравномерность распределения топлива по цилиндрам.

Распределенный впрыск на данный момент является самой распространенной системой. Конструкция этого типа инжектора расписана выше. Ее особенность заключается в том, что топливо для каждого цилиндра подает своя форсунка.

В конструкции этого вида форсунки устанавливаются во впускном коллекторе и располагаются рядом с ГБЦ. Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Непосредственный впрыск сейчас является самым совершенным типом подачи бензина. В предыдущих двух типах бензин подавался в проходящий поток воздуха, и смесеобразование начинало осуществляться еще во впускном коллекторе. Этот же инжектора по конструкции копирует дизельную систему впрыска.

В инжекторе с непосредственной подачей распылители форсунок располагаются в камере сгорания. В результате компоненты топливовоздушной смеси здесь запускаются в цилиндры по отдельности, и уже в самой камере они смешиваются.

Особенность работы этого инжектора заключается в том, что для впрыскивания бензина требуется высокие показатели давления топлива. И его создание обеспечивает еще один узел, добавленный в устройство исполнительной части – насос высокого давления.

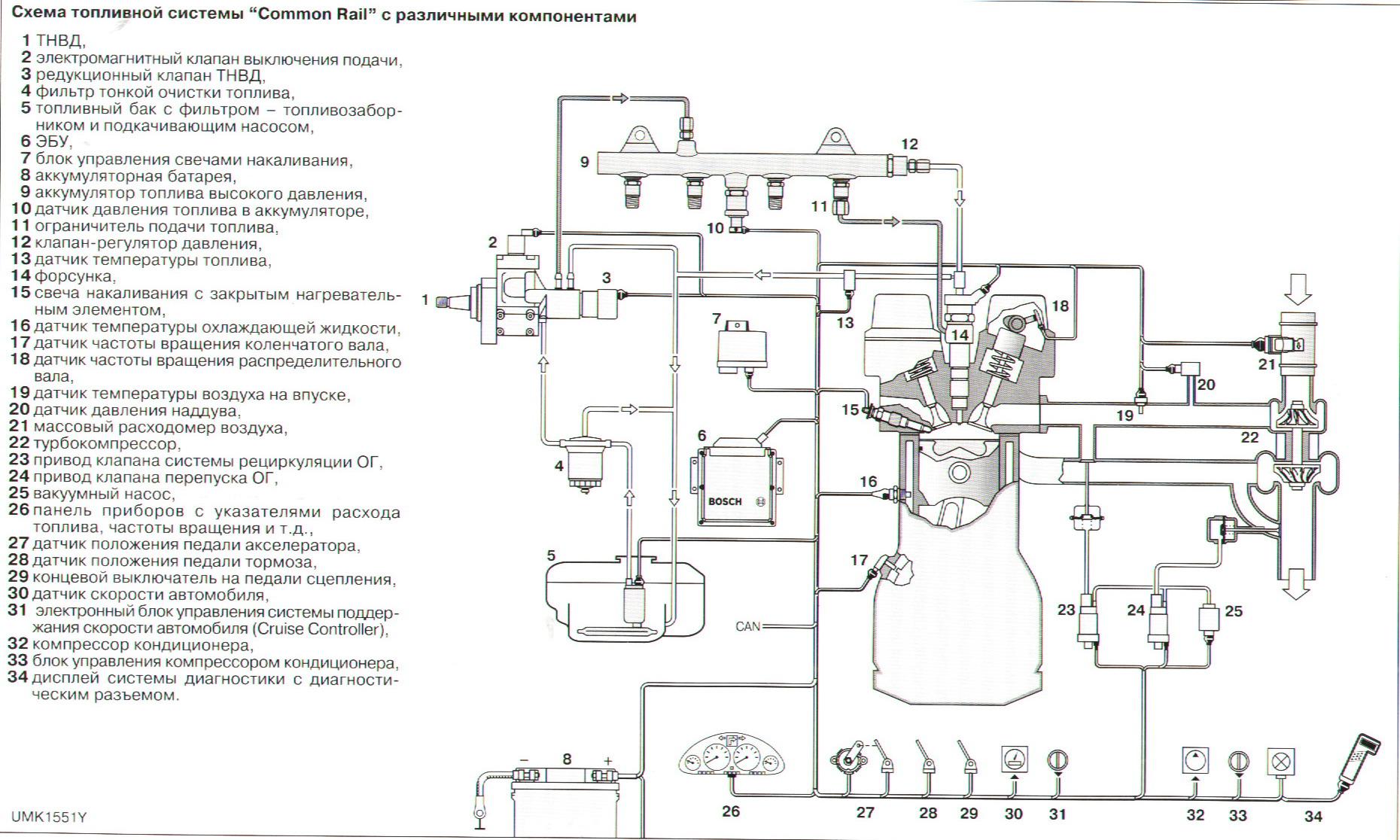

Системы питания дизельных двигателей

И дизельные системы модернизируются. Если раннее она была механической, то сейчас и дизеля оснащаются электронным управлением. В ней используются те же датчики и блок управления, что и в бензиновом моторе.

В ней используются те же датчики и блок управления, что и в бензиновом моторе.

Сейчас на автомобилях применяется три типа дизельных впрысков:

- С распределительным ТНВД.

- Common Rail.

- Насос-форсунки.

Как и в бензиновых моторах, конструкция дизельного впрыска состоит из исполнительной и управляющей частей.

Многие элементы исполнительной части те же, что и у инжекторов – бак, топливопроводы, фильтрующие элементы. Но есть и узлы, которые не встречаются на бензиновых моторах – топливоподкачивающий насос, ТНВД, магистрали для транспортировки топлива под высоким давлением.

В механических системах дизелей применялись рядные ТНВД, у которых давление топлива для каждой форсунки создавала своя отдельная плунжерная пара. Такие насосы отличались высокой надежностью, но были громоздкими. Момент впрыска и количество впрыскиваемого дизтоплива регулировалось насосом.

В двигателях, оснащаемых распределительным ТНВД, в конструкции насоса используется только одна плунжерная пара, которая качает топливо для форсунок. Этот узел отличается компактными размерами, но ресурс его ниже, чем рядных. Применяется такая система только на легковом автотранспорте.

Этот узел отличается компактными размерами, но ресурс его ниже, чем рядных. Применяется такая система только на легковом автотранспорте.

Common Rail считается одной из самых эффективных дизельных систем впрыска двигателя. Общая концепция ее во многом позаимствована у инжектора с раздельной подачей.

В таком дизеле моментом начала подачи и количеством топлива «заведует» электронная составляющая. Задача насоса высокого давления — только нагнетание дизтоплива и создание высокого давления. Причем дизтопливо подается не сразу на форсунки, а в рампу, соединяющую форсунки.

Насос-форсунки – еще один тип дизельного впрыска. В этой конструкции ТНВД отсутствует, а плунжерные пары, создающие давление дизтоплива, входят в устройство форсунок. Такое конструктивное решение позволяет создавать самые высокие значения давления топлива среди существующих разновидностей впрыска на дизельных агрегатах.

Напоследок отметим, что здесь приводится информация по видам впрыска двигателей обобщенно. Чтобы разобраться с конструкцией и особенностями указанных типов, их рассматривают по отдельности.

Чтобы разобраться с конструкцией и особенностями указанных типов, их рассматривают по отдельности.

Видео: Управление системой впрыска топлива

Основы прямого впрыска | HowStuffWorks

Непрофессионалу лабиринт шлангов, жгутов проводов, коллекторов и трубок под капотом автомобиля может показаться устрашающим. Но когда дело доходит до бензинового двигателя, просто знайте следующее: для работы ему нужны топливо, воздух (если быть точным, кислород) и искра.

Два наиболее важных различия между двигателем с прямым впрыском и стандартным бензиновым двигателем заключаются в том, как они подают топливо и как топливо смешивается с поступающим воздухом.Эти основные предпосылки имеют огромное значение для общей эффективности двигателя.

Прежде чем мы заглянем внутрь двигателя с непосредственным впрыском, давайте посмотрим на короткую секунду из жизни стандартного бензинового двигателя (для более полного взгляда на бензиновый двигатель см. Как работают автомобильные двигатели). Сначала топливо проходит через насос из топливного бака через топливопровод в топливные форсунки, которые установлены в двигателе. Форсунки распыляют бензин во впускной коллектор, где топливо и воздух смешиваются в мелкий туман.Через точно заданные промежутки времени открываются впускные клапаны, соответствующие различным цилиндрам двигателя. Когда впускной клапан цилиндра открывается, поршень в этом цилиндре опускается, всасывая топливно-воздушный туман из воздушного коллектора вверху в нижнюю камеру. Когда поршень поднимается еще раз, он сжимает (сжимает) топливно-воздушную смесь, пока она не станет почти в девять раз плотнее, чем была вначале. Затем загорается свеча зажигания этого цилиндра, воспламеняя камеру до высокого давления и высокой энергии.Этот небольшой удар толкает поршень обратно вниз с огромной силой, заставляя его вращать коленчатый вал и, в конечном итоге, передавать мощность на колеса.

Как работают автомобильные двигатели). Сначала топливо проходит через насос из топливного бака через топливопровод в топливные форсунки, которые установлены в двигателе. Форсунки распыляют бензин во впускной коллектор, где топливо и воздух смешиваются в мелкий туман.Через точно заданные промежутки времени открываются впускные клапаны, соответствующие различным цилиндрам двигателя. Когда впускной клапан цилиндра открывается, поршень в этом цилиндре опускается, всасывая топливно-воздушный туман из воздушного коллектора вверху в нижнюю камеру. Когда поршень поднимается еще раз, он сжимает (сжимает) топливно-воздушную смесь, пока она не станет почти в девять раз плотнее, чем была вначале. Затем загорается свеча зажигания этого цилиндра, воспламеняя камеру до высокого давления и высокой энергии.Этот небольшой удар толкает поршень обратно вниз с огромной силой, заставляя его вращать коленчатый вал и, в конечном итоге, передавать мощность на колеса.

Понял? Довольно сложно, да? Это работает, но с инженерной точки зрения оставляет желать лучшего и довольно расточительно.

Однако с двигателем с прямым впрыском топливо пропускает ступеньку и добавляет немного эффективности. Вместо того, чтобы болтаться во впускном коллекторе, топливо впрыскивается прямо в камеру сгорания.С помощью современных компьютеров управления двигателем топливо сжигается именно там, где необходимо, и тогда, когда это необходимо [источник: Fueleconomy.gov].

Чтобы узнать больше о том, что делает двигатели с прямым впрыском топлива более эффективными, перейдите на следующую страницу.

Устройство электронного управления впрыском топлива (Патент)

Нагано М. и Атаго Т. Устройство электронного управления впрыском топлива . США: Н. П., 1988.Интернет.

Nagano, M, & Atago, T. Устройство электронного управления впрыском топлива . Соединенные Штаты.

Нагано М. и Атаго Т. Вт.

«Устройство электронного управления впрыском топлива». Соединенные Штаты.

и Атаго Т. Вт.

«Устройство электронного управления впрыском топлива». Соединенные Штаты.

@article {osti_5280925,

title = {Электронное устройство управления впрыском топлива},

author = {Нагано, М. и Атаго, Т.},

abstractNote = {Описано устройство впрыска топлива с электронным управлением, содержащее (а) клапан впрыска топлива, расположенный во впускной системе и приводимый в действие электрически, (b) средство оценки запуска для определения состояния проворачивания двигателя внутреннего сгорания, (c) впрыск топлива средство формирования сигнала запуска для формирования сигнала начала впрыска, определяющего момент начала впрыска клапана впрыска топлива, когда средство определения запуска определяет состояние проворачивания; и (d) средство генерации импульса впрыска для генерирования импульса впрыска для открытия клапана впрыска топлива между предшествующими и последующими сигналами начала впрыска, генерируемыми средством генерации сигнала начала впрыска, отличающееся тем, что дополнительно содержит средство коррекции импульсов для управления средством генерирования импульсов впрыска в таким образом, что количество импульсов впрыска увеличивается с понижением температуры двигателя внутреннего сгорания. },

},

doi = {},

url = {https://www.osti.gov/biblio/5280925},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1988},

месяц = {1}

}

Устройство регулировки времени впрыска для ТНВД распределительного типа (Патент)

Сакуранака, Т. Устройство регулировки времени впрыска ТНВД распределительного типа . США: Н. П., 1986.

Интернет.

Сакуранака, Т. Устройство регулировки времени впрыска для ТНВД распределительного типа . Соединенные Штаты.

Сакуранака, Т.Вт.

«Устройство регулировки времени впрыска для ТНВД распределительного типа». Соединенные Штаты.

@article {osti_5232023,

title = {Устройство регулировки времени впрыска для ТНВД распределительного типа},

author = {Sakuranaka, T},

abstractNote = {В этом патенте описывается устройство управления моментом впрыска для комбинации с топливным насосом высокого давления для двигателя внутреннего сгорания, при этом насос относится к типу насоса, имеющему всасывающую полость, заполненную топливом под давлением, изменяемым в зависимости от скорости вращения двигателя.

doi = {},

url = {https://www.osti.gov/biblio/5232023},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1986},

месяц = {9}

}

Носимые устройства для инъекций для здравоохранения

Осмос— мощная приводная система

Вода и соль составляют двигатель устройства, в отличие от традиционных приводных механизмов, использующих двигатели и аккумуляторы или пружины. Соль выделяется с одной стороны полупроницаемой мембраны при активации устройства. Избыток чистой воды, втянутой затем в солевую сторону, приводит в движение резиновую пробку в стандартном картридже с лекарством.

Соль выделяется с одной стороны полупроницаемой мембраны при активации устройства. Избыток чистой воды, втянутой затем в солевую сторону, приводит в движение резиновую пробку в стандартном картридже с лекарством.

Текущая конфигурация обеспечивает скорость потока около 1 мл / мин. Однако осмос может медленно создавать высокое давление, в результате чего пользователь устройства может вводить высоковязкие лекарства через тонкие иглы, в отличие от пружинной системы, которая мгновенно высвобождает всю энергию.

Удобные и интуитивно понятные устройства для инъекций

Устройство предназначено для хранения лекарственного средства в холодильнике; в текущей конфигурации объемом 3 мл длина корпуса устройства составляет 76 мм (три дюйма).

Когда пользователь прикрепляет устройство к телу, игла вводится в кожу нажатием кнопки. В руке он должен поворачиваться на 90 градусов против часовой стрелки. Устройство бесшумно во время инъекции. По завершении игла вынимается, и пользователь может удалить ее и выбросить.

Экономичные носимые форсунки

Количество деталей в устройстве невелико, что обеспечивает низкую цену. Таким образом, стоимость производства соответствует стоимости стандартного одноразового автоинжектора, предварительно заполненного водой.

Устройство на 3 мл будет готово для нормативной разработки комбинированных продуктов в 2020 году. Устройство может быть настроено на картриджи до 10 мл с использованием той же базовой технологии в индивидуальной конструкции.

Регулирующая разработка и производство нового устройства будут осуществляться в сотрудничестве с всемирно известной организацией контрактного производства (CDMO).

О теме

Subcuject полностью ориентирован на вывод на рынок инжектора большого объема.

Наша управленческая команда и правление имеют многолетний опыт и репутацию в сфере медицинских технологий, фармацевтики и доставки лекарств. Компания является частной.

Официальные документы

Носимые инъекторы: восприятие неотъемлемой стоимости и сложности

Любое обсуждение носимых инъекторов почти неизбежно начнется с появлением биофармацевтических препаратов.

Пресс-релизы

Subcuject и Phillips-Medisize совместно работают над носимым инъектором осмотического болюса

Subcuject, глобальный разработчик платформ для проприетарных устройств, рада сообщить, что это …

Ссылки компании

Впрыск топлива — мотоцикл | Yamaha Motor Co., ООО

Насколько велико преимущество впрыска топлива?

Чтобы сжечь бензин в двигателе, его необходимо сначала смешать с воздухом, а затем воспламенить искрой. В течение многих лет карбюраторы были основным устройством для этой цели, смешивая воздух и топливо вместе с образованием тумана, который необходимо воспламенить. Однако, поскольку карбюраторы имеют механическую природу, на них легко влияет климат, поэтому требовалась более эффективная система. Поскольку забота об окружающей среде также растет, возникает большая потребность в системе, которая бы производила меньше выбросов и обеспечивала как лучшую топливную эффективность, так и мощность.

Эти потребности привели к разработке систем впрыска топлива, которые сегодня используются в большинстве автомобилей и мотоциклов. Топливо подается через инжектор под высоким давлением, чтобы распылить его на капли диаметром всего несколько микрон, чтобы увеличить площадь поверхности топлива, а затем оно распыляется во впускной канал через крошечные отверстия — обычно от 4 до 12 — на наконечнике. . Там он смешивается с воздухом и направляется в камеру сгорания цилиндра, где воспламеняется и сгорает.

Благодаря более чистому и полному сгоранию топлива, впрыск дает многочисленные преимущества: от большей мощности, отличного отклика и более высокой топливной эффективности до лучшего запуска двигателя при низких температурах, меньшего разрыва мощности на большой высоте и меньшего количества выбросов.Ключом к чистому сжиганию топлива является соотношение воздуха в смеси, а система впрыска топлива использует электронику для автоматической регулировки соотношения для управления и компенсации изменений температуры и давления воздуха, что дает множество преимуществ.

Yamaha Chip Controlled Throttle (YCC-T) — это усовершенствованная система впрыска топлива, которую обычно называют «управляемой по проводам» или «электронной дроссельной заслонкой». Для получения дополнительной информации о YCC-T см. Дроссель с электронным управлением на веб-сайте Seeds of Creation.

Впрыск топлива | Тракторно-строительный завод Wiki

|

Топливная рампа, подключенная к форсункам, которые установлены чуть выше впускного коллектора на четырехцилиндровом двигателе.

Впрыск топлива — это система подачи топлива в двигатель внутреннего сгорания. Он стал основной системой подачи топлива, используемой в автомобильных бензиновых двигателях, почти полностью заменив карбюраторы в конце 1980-х годов.

Он стал основной системой подачи топлива, используемой в автомобильных бензиновых двигателях, почти полностью заменив карбюраторы в конце 1980-х годов.

Система впрыска топлива разработана и откалибрована специально для типа (-ов) топлива, с которым она будет работать. Большинство систем впрыска топлива предназначены для бензиновых или дизельных двигателей. С появлением электронного впрыска топлива (EFI) оборудование для дизельного и бензинового двигателей стало схожим.Программируемая прошивка EFI позволяет использовать общее оборудование с разными видами топлива.

Карбюраторы были преобладающим методом измерения количества топлива в бензиновых двигателях до широкого распространения впрыска топлива. С самого начала использования двигателя внутреннего сгорания существовало множество систем впрыска.

Основное различие между карбюраторами и впрыском топлива состоит в том, что впрыск топлива распыляет топливо, принудительно прокачивая его через маленькую форсунку под высоким давлением, в то время как карбюратор полагается на всасывание, создаваемое всасываемым воздухом, проходящим через трубку Вентури, чтобы втягивать топливо в воздушный поток .

Цели

Функциональные цели для систем впрыска топлива могут быть разными. Все разделяют главную задачу — подачу топлива для процесса сгорания, но то, как конкретная система будет оптимизирована, — это проектное решение. Есть несколько конкурирующих целей, таких как:

- выходная мощность

- топливная экономичность

- производительность по выбросам

- Возможность использования альтернативных видов топлива

- надежность

- управляемость и плавность хода

- начальная стоимость

- эксплуатационные расходы

- диагностические возможности

- диапазон экологической эксплуатации

- Настройка двигателя

Некоторые комбинации этих целей противоречат друг другу, и для одной системы управления двигателем нецелесообразно полностью оптимизировать все критерии одновременно.На практике автомобильные инженеры стремятся наилучшим образом удовлетворить потребности клиентов на конкурентной основе. Современная цифровая электронная система впрыска топлива гораздо более способна последовательно оптимизировать эти конкурирующие цели, чем карбюратор. Карбюраторы могут лучше распылять топливо (см. Патенты Пога и Аллена Каджано).

Современная цифровая электронная система впрыска топлива гораздо более способна последовательно оптимизировать эти конкурирующие цели, чем карбюратор. Карбюраторы могут лучше распылять топливо (см. Патенты Пога и Аллена Каджано).

Преимущества

Работа двигателя

Эксплуатационные преимущества для водителя автомобиля с впрыском топлива включают более плавную и надежную реакцию двигателя при быстром переключении дроссельной заслонки, более легкий и надежный запуск двигателя, лучшую работу при чрезвычайно высоких или низких температурах окружающей среды, увеличенные интервалы технического обслуживания и повышенную топливную экономичность.На более простом уровне впрыск топлива устраняет дроссельную заслонку, которую на автомобилях с карбюратором необходимо задействовать при запуске двигателя на холоде, а затем регулировать по мере прогрева двигателя.

Для достижения желаемых характеристик двигателя, выбросов, управляемости и экономии топлива необходимо точно контролировать соотношение воздух / топливо в двигателе во всех рабочих условиях. Современные электронные системы впрыска топлива очень точно измеряют топливо и используют контроль количества впрыска топлива с обратной связью на основе различных сигналов обратной связи от датчика кислорода, датчика массового расхода воздуха (MAF) или абсолютного давления в коллекторе (MAP), дроссельной заслонки. положение (TPS) и по крайней мере один датчик на коленчатом валу и / или распредвале (ах) для контроля положения вращения двигателя.Системы впрыска топлива могут быстро реагировать на изменение входных сигналов, таких как резкие движения дроссельной заслонки, и контролировать количество впрыскиваемого топлива в соответствии с динамическими потребностями двигателя в широком диапазоне рабочих условий, таких как нагрузка двигателя, температура окружающего воздуха, температура двигателя, октановое число топлива. , и атмосферное давление.

Современные электронные системы впрыска топлива очень точно измеряют топливо и используют контроль количества впрыска топлива с обратной связью на основе различных сигналов обратной связи от датчика кислорода, датчика массового расхода воздуха (MAF) или абсолютного давления в коллекторе (MAP), дроссельной заслонки. положение (TPS) и по крайней мере один датчик на коленчатом валу и / или распредвале (ах) для контроля положения вращения двигателя.Системы впрыска топлива могут быстро реагировать на изменение входных сигналов, таких как резкие движения дроссельной заслонки, и контролировать количество впрыскиваемого топлива в соответствии с динамическими потребностями двигателя в широком диапазоне рабочих условий, таких как нагрузка двигателя, температура окружающего воздуха, температура двигателя, октановое число топлива. , и атмосферное давление.