Журнал Автомобильных Инженеров

Мирзоев Г.К., к.т.н. / Казаров А.П., ОАО «АВТОВАЗ»

УДК 629.014.8

Следуя общемировой тенденции, в начале 1974 г. Министерство автомобильной промышленности СССР приняло решение о создании в стране производства

электромобилей для работы в крупных муниципальных объединениях. Приказом № 135 от 18.04.1974 г. Генеральный директор АвтоВАЗа В.Н. Поляков создает

конструкторское подразделение по созданию электромобилей. Заместителем главного конструктора по новой тематике был назначен В. Вершигора.

Предстояла большая работа по созданию «с нуля» как самого электромобиля, так и его компонентов: силового привода, системы управления, тяговой

аккумуляторной батареи, зарядного устройства и т.д. В составе УГК было создано несколько КБ и экспериментальный участок, которые активно включились

в работу по сбору информации, ее обработке, макетированию и разработке первых опытных образцов. Кооперация с передовыми научно-исследовательскими

предприятиями и организациями страны осуществлялась на основе хозяйственных договоров и программ ГКНТ.

Первые макетные образцы электромобиля были созданы на базе бензиновых автороллеров Э11011. Автороллер был разработан по предложению главного инженера АвтоВАЗа Е.А. Башинджагяна, как машина для молодежи, наиболее простая и дешевая, а для предприятия АвтоВАЗ, как продукт ширпотреба. Но такой продукт не был утвержден, так как в стране не хватало стального листа, и посоветовали перейти на чугунные сковородки и утюги. Автороллер по компоновке очень подходил для переоборудования в электромобиль.

Первый электромобиль Э11011 (рис. 1) с тяговым двигателем ДТ-11 завода «Дзержинец» и 10-ю стартерными аккумуляторами, обеспечившими напряжение

120 В был собран в декабре 1974 года. Испытания первых электромобилей позволили довести систему управления электропривода и способствовали

дальнейшему развитию конструкции электромобилей. Генеральный директор В. Поляков уделял новому направлению в жизни завода повышенное внимание

и сам садился за руль машины. Однажды, совершив пробную поездку и преодолев 22-процентный подъем на заводском треке, он дал высокую оценку

работы инженеров, произнеся: «Я ездил на электромобиле в Германии, но наш — лучше…».

Испытания первых электромобилей позволили довести систему управления электропривода и способствовали

дальнейшему развитию конструкции электромобилей. Генеральный директор В. Поляков уделял новому направлению в жизни завода повышенное внимание

и сам садился за руль машины. Однажды, совершив пробную поездку и преодолев 22-процентный подъем на заводском треке, он дал высокую оценку

работы инженеров, произнеся: «Я ездил на электромобиле в Германии, но наш — лучше…».

Проведенная работа позволяла продолжать поисковые работы по электромобилям.

В 1975 году были собраны два опытных электромобиля ВАЗ-2801 (рис. 2) на базе модели ВАЗ-2102 с кузовом фургон. Совместно с заводом «Дзержинец»

были созданы новые двигатели постоянного тока мощностью 25 кВт (ПТ-125) и 40 кВт (ПТ-146). Тяговый электродвигатель ПТ-125 позволял двигаться

электромобилю с максимальной скоростью 87 км/ч. Батарея никель-цинковых аккумуляторов НЦ-125 емкостью 125 Ач (НПО «Источник») размещалась под капотом

и в передней части грузового отсека, и позволяла иметь запас хода до 110 км при движении со скоростью 40 км/ч.

Батарея никель-цинковых аккумуляторов НЦ-125 емкостью 125 Ач (НПО «Источник») размещалась под капотом

и в передней части грузового отсека, и позволяла иметь запас хода до 110 км при движении со скоростью 40 км/ч.

По результатам испытаний электромобиля ВАЗ-2801 было принято решение по выпуску опытной партии. В 1980-81 годах первая партия электромобилей в количестве 47 штук направлена для проведения длительных эксплуатационных испытаний в города: Москва (ГлавМосавтотранс и НПО «Квант»), Тольятти (ГорПТУС и Горисполком), Киев (Укрбытрадиотехника), Миргород (курорт), а также они использовались на главном конвейере завода, подвозя горячее питание к рабочим местам слесарейсборщиков.

Созданные методом «конвертирования» электромобили модели 2801 оказались перетяжеленными, с уменьшенным (из-за размещения аккумуляторной

батареи) грузовым отсеком. Их грузоподъемность также была существенно меньше, чем у бензиновых аналогов, т.к. масса аккумуляторов достигала 380 кг.

Создавая первые конструкции электромобилей на основе серийных моделей, конструкторы и дизайнеры понимали, что электромобили должны иметь оригинальную внешность, с учетом рациональной компоновки аккумуляторных батарей и систем обеспечения электропривода. И проекты подобных машин создавались. В 1977 году в составе Дизайн-центра было создано бюро электромобилей, которое возглавил А. Селин. В Дизайн-центре в 1978 году был разработан и изготовлен открытый, четырехместный электромобиль «Пони» для обслуживания курортов, выставок и парковых зон. Ведущим дизайнером проекта был Ю. Верещагин, ведущим конструктором — В. Барановский.

На базе этой разработки используя узлы и агрегаты шасси автомобиля ВАЗ-2108, был разработан электромобиль ВАЗ-1801 с кузовом из стеклопластика (рис. 3). Электромобиль был заднеприводным,

с тяговым электродвигателем ПТ-125 и тиристорной системой управления, аккумуляторы НЦ-125 располагались в двух контейнерах: в передней части

под капотом, и в задке. Он отличался оригинальной внешностью и легкостью управления, так как имел всего две педали — акселератора и тормоза, и рычаг

стояночного тормоза.

Он отличался оригинальной внешностью и легкостью управления, так как имел всего две педали — акселератора и тормоза, и рычаг

стояночного тормоза.

Было изготовлено два образца для обслуживания выставки Экспо-84, посвященной 60-летию Минавтопрома, и использовали их для демонстрации в действии высокопоставленным гостям выставки, которые в большинстве своем были в восторге от пережитых впечатлений. Дело в том, что при максимальной скорости всего 70 км/ч (это было сделано с точки зрения безопасности т.к. электромобиль был открытым, и кроме ремней безопасности, ничто неудерживало пассажиров) электромобиль мог делать крутые виражи за счет очень низкого центра тяжести. По окончании выставки специалисты ВАЗа А. Селин, С. Усов, В. Кашканов и А.Михайлов были награждены медалями ВДНХ.

Электромобиль «Пони» вызывал симпатии и большой интерес у посетителей вазовского стенда. В частности, у французских специалистов, которые предлагали контракт

на поставку этих машин для служб обслуживания строящегося туннеля через Ла-Манш. Аккумуляторную батарею предполагали комплектовать во Франции. Ориентировочная

стоимость могла составлять 10 000 $ за один электромобиль. Однако мы не смогли быстро организовать выпуск таких электромобилей для выполнения этого заказа.

В частности, у французских специалистов, которые предлагали контракт

на поставку этих машин для служб обслуживания строящегося туннеля через Ла-Манш. Аккумуляторную батарею предполагали комплектовать во Франции. Ориентировочная

стоимость могла составлять 10 000 $ за один электромобиль. Однако мы не смогли быстро организовать выпуск таких электромобилей для выполнения этого заказа.

Следующей разработкой завода стал бортовой электромобиль ВАЗ-2802-01 с одноместной кабиной (рис. 4). Ведущим конструктором по нему был С. Докучаев, а ведущим дизайнером — А.Дегтярев. Рама, платформа и кабина этого транспортного средства были изготовлены из алюминиевого сплава, что позволило существенно снизить собственную массу и повысить его грузоподъемность.

Параллельно разрабатывалась конструкция электрофургона вагонной компоновки ВАЗ-2802-02 с кузовом из стеклопластика и стальной рамой (рис.

Различные конструктивные решения, примененные на этих двух электромобилях позволили сделать выводы об их перспективности. Так, стальная несущая рама электромобиля ВАЗ-2802-02 оказалась очень тяжелой. Это заставило разработчиков вернуться к алюминиевым сплавам, благо, что опыт по сварке алюминия уже был благодаря сотрудничеству с лабораторией сварки Тольяттинского политехнического института.

Приобретенный опыт разработки этих двух электромобилей был использован при создании электромобиля ВАЗ-2702 (рис. 6). Была очень скрупулезно

проработана компоновка, просчитана развесовка электромобиля и узлов электропривода для использования на 100% узлов шасси по грузоподъемности. Компоновка электромобиля была полукапотной, заднеприводной с электродвигателем ПТ-125, тяговая аккумуляторная батарея НЦ-125 размещалась в контейнерах

под полом кузова. Кабина и фургон были сварными, из алюминиевых штампованных панелей из сплава АМг-2. Под руководством ведущего конструктора С. Усова

конструктором С. Ивлевым была разработана легкая и прочная рама из алюминиевого сплава 1915. Пространственная рама из труб была рассчитана с помощью метода

конечных элементов. В результате массу рамы удалось снизить до 67 кг, обеспечив при этом ее высокую прочность. Ведущим дизайнером электромобиля ВАЗ-2702 был

Г. Грабор. Ему удалось создать современный, красивый и функциональный облик кабины с удобной посадкой. Рабочее место водителя отличалось лаконизмом,

хотя и выглядело современно. ВАЗ-2702 предназначался для работы в службе бытовых услуг, он имел алюминиевый кузов-фургон с доступом внутрь через

заднюю и правую боковую двери-жалюзи, поднимающиеся вверх.

Компоновка электромобиля была полукапотной, заднеприводной с электродвигателем ПТ-125, тяговая аккумуляторная батарея НЦ-125 размещалась в контейнерах

под полом кузова. Кабина и фургон были сварными, из алюминиевых штампованных панелей из сплава АМг-2. Под руководством ведущего конструктора С. Усова

конструктором С. Ивлевым была разработана легкая и прочная рама из алюминиевого сплава 1915. Пространственная рама из труб была рассчитана с помощью метода

конечных элементов. В результате массу рамы удалось снизить до 67 кг, обеспечив при этом ее высокую прочность. Ведущим дизайнером электромобиля ВАЗ-2702 был

Г. Грабор. Ему удалось создать современный, красивый и функциональный облик кабины с удобной посадкой. Рабочее место водителя отличалось лаконизмом,

хотя и выглядело современно. ВАЗ-2702 предназначался для работы в службе бытовых услуг, он имел алюминиевый кузов-фургон с доступом внутрь через

заднюю и правую боковую двери-жалюзи, поднимающиеся вверх.

В 1982 году изготовили второй образец электромобиля, а в следующем — третий, модернизированный. В 1986 г. были проведены приемочные испытания, которые

новинка завода с честью выдержала. На шасси ВАЗ-2702 был разработан и построен бортовой грузовик с тентом. Лицензия на его производство была

продана одному предприятию из г. Кемерово.

В 1986 г. были проведены приемочные испытания, которые

новинка завода с честью выдержала. На шасси ВАЗ-2702 был разработан и построен бортовой грузовик с тентом. Лицензия на его производство была

продана одному предприятию из г. Кемерово.

В 1992 году был разработан легковой электромобиль на базе автомобиля «Ока». Силовой агрегат состоял из электродвигателя ПТ-125 и одноступенчатого редуктора. Тиристорная система управления электроприводом обеспечивала плавный разгон электромобиля, а также рекуперацию электрической энергии во время торможения двигателем. Никель-кадмиевые аккумуляторные батареи НКП-90 размещались в трех отсеках: под капотом, под задним сиденьем и в багажнике. Был успешно проведен комплекс испытаний электромобиля, включая фронтальный удар.

В 1994 году руководством НТЦ было принято решение начать опытное производство электромобилей «Ока» в Опытно-промышленном производстве

(ОПП). Была уточнена компоновка электромобиля. Для обеспечения пробега в 110 км на одной зарядке подняли напряжение со 120 В до 132 В. Саратовский

аккумуляторный завод поставлял усовершенствованные аккумуляторы НКП-120. Силовой тиристорный блок электропривода заменили транзисторным,

что позволило снизить массу электропривода на 20 кг, уменьшить габариты и повысить электрический КПД электропривода. Все эти работы в течение года

были реализованы при сборке новых электромобилей. Транзисторные блоки управления изготавливались в цехе электроники. Всего в ОПП было собрано

20 электромобилей ВАЗ-1111Э.

Саратовский

аккумуляторный завод поставлял усовершенствованные аккумуляторы НКП-120. Силовой тиристорный блок электропривода заменили транзисторным,

что позволило снизить массу электропривода на 20 кг, уменьшить габариты и повысить электрический КПД электропривода. Все эти работы в течение года

были реализованы при сборке новых электромобилей. Транзисторные блоки управления изготавливались в цехе электроники. Всего в ОПП было собрано

20 электромобилей ВАЗ-1111Э.

Электроприводом электромобиля «Лада Ока Электро» в 1996 году оснастили также один из экспериментальных образцов концепт-кара «Эльф», вызывавшего в течение долгого времени большой интерес у посетителей заводского стенда на российских и международных выставках.

Дальнейшим развитием конструкции электромобиля стал концепт «Рапан», разработанный в 1998 году. Концепт-кар наглядно продемонстрировал, каким может быть

экологически чистое четырехместное транспортное средство для деловых поездок по городу или во время отдыха в зонах, где чистоте окружающей среды уделяется

особое внимание.

Концепт-кар наглядно продемонстрировал, каким может быть

экологически чистое четырехместное транспортное средство для деловых поездок по городу или во время отдыха в зонах, где чистоте окружающей среды уделяется

особое внимание.

«Рапан» — это трёхдверный однообъёмник, рамный, с приводом на передние колеса. Была применена стальная рама типа «активная платформа», на

которой установлены передняя и задняя подвески, рулевое управление и тормозная система. Никель-кадмиевая аккумуляторная батарея НКП-120 емкостью 120 Ач

располагалась в контейнерах внутри рамы. Электродвигатель ПТ-125 с редуктором установлен на передней оси, транзисторная система управления электроприводом

размещена рядом с аккумуляторной батареей. Закрепленный на раме кузов сделан каркасным, с навесными пластмассовыми панелями. Пол высокий, ровный, без

выступающих порогов и тоннеля. Остекление кузова очень эффектное и многофункциональное: обеспечен прекрасный круговой обзор, на дверях имеются дополнительные

парковочные окна.

Остекление кузова очень эффектное и многофункциональное: обеспечен прекрасный круговой обзор, на дверях имеются дополнительные

парковочные окна.

Представление концепт-кара «Рапан» на автосалоне Париж-98 убедительно продемонстрировало высокий технический и творческий потенциал Волжского автомобильного завода. Из нескольких тысяч экспонатов автосалона «Рапан» попал в престижный список рекомендуемых к просмотру объектов. Французы отметили, что мы нечаянно, а может и целенаправленно, открыли новый типаж автомобиля, который был определён как высокий, городской, хорошо остеклённый, с трансформируемым интерьером, с возможностью двигаться на электротяге.

В 1999 году по заказу московского гольф-клуба в Нахабино приступили к разработке электромобиля типа Гольф-кар. В течение года были разработаны два типа электромобилей Гольф-кар. Электромобиль Лада Гольф 1002 двухместный, с грузовой платформой и Лада Гольф 1004 — четырехместный (рис. 10).

Эти электромобили были переднеприводными. Передняя подвеска, рулевое управление, тяговый электродвигатель ПТ-125 с редуктором и электропривод на 48 В были

с небольшими изменениями заимствованы с электромобиля «Лада Ока Электро». Свинцовая аккумуляторная батарея емкостью 120 Ач позволяла иметь запас хода до 40 км.

Ведущим конструктором был С. Ивлев, ведущим дизайнером — В. Плешанов. Изготовлены электромобили были в УДА. Два Гольф-кара были отправлены в гольф-клуб

Нахабино для показа и демонстрации технических характеристик. Специалисты и руководители гольф-клуба очень высоко оценили дизайн электромобилей, который выгодно

отличался от электромобилей «Сlab Car» и «Yamaha».

Передняя подвеска, рулевое управление, тяговый электродвигатель ПТ-125 с редуктором и электропривод на 48 В были

с небольшими изменениями заимствованы с электромобиля «Лада Ока Электро». Свинцовая аккумуляторная батарея емкостью 120 Ач позволяла иметь запас хода до 40 км.

Ведущим конструктором был С. Ивлев, ведущим дизайнером — В. Плешанов. Изготовлены электромобили были в УДА. Два Гольф-кара были отправлены в гольф-клуб

Нахабино для показа и демонстрации технических характеристик. Специалисты и руководители гольф-клуба очень высоко оценили дизайн электромобилей, который выгодно

отличался от электромобилей «Сlab Car» и «Yamaha».

При испытаниях грузового Гольф-кара с полной нагрузкой обнаружилось, что при движении по пересеченной местности по мокрой траве не хватает сцепного веса на

переднюю ось для преодоления крутых подъемов. Было принято решение делать грузовые электромобили Гольф-кар заднеприводными. В течение года была разработана

документация и в УДА изготовлены три грузовых электромобиля Лада Гольф 1002 с задним приводом (рис. 11). После приемки три грузовых электромобиля до настоящего

времени эксплуатируются в гольф-клубе Нахабино.

11). После приемки три грузовых электромобиля до настоящего

времени эксплуатируются в гольф-клубе Нахабино.

В 2001 году на Московском автосалоне была продемонстрирована модификация четырехместного электромобиля Лада Гольф 1004Т с крышей (рис. 12).

Через год, также на Московском автосалоне, был продемонстрирован концепт-кар четырехместного электромобиля «Рикша» (рис. 13).

По заказу Управления Главного Механика ОАО «АВТОВАЗ» в 2002 г. был разработан ВАЗ-10031 «Бронтокар» — внутрицеховое транспортное средство. Этот заднеприводной

электромобиль имеет грузовую платформу размером 1300 х 1800 мм и может перевозить 600 кг груза. Электромобиль комплектуется свинцово-кислотными батареями,

которые обеспечивают пробег до 80 км. Максимальная скорость — 25 км/час. Базовое шасси позволяет обеспечивать сборку различных модификаций для

внутризаводского применения.

Этот заднеприводной

электромобиль имеет грузовую платформу размером 1300 х 1800 мм и может перевозить 600 кг груза. Электромобиль комплектуется свинцово-кислотными батареями,

которые обеспечивают пробег до 80 км. Максимальная скорость — 25 км/час. Базовое шасси позволяет обеспечивать сборку различных модификаций для

внутризаводского применения.

Электромобили «Бронтокар», изготавливались на фирме «Бронто». Интерес к электромобилю «Бронтокар» был проявлен для использования его совсем в других сферах. Несколько экземпляров было продано в Международный торговый центр в Москве и в Санкт-Петербургскую резиденцию Президента Российской Федерации.

История разработки электромобилей на АВТОВАЗе была бы неполной без рассказа о спортивных достижениях экипажей на электромобилях «Лада Ока

Электро» и концепт-каре «Эльф», на трассах международных соревнований в 1994-1997 гг.

1994 г. Первое ралли электромобилей «Солнце Кубани»:

1-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и А. Гайдук;

2-е место заняла «Лада Ока Электро», экипаж — С. Аглотков и А. Фищев.

1995 г. Первое ралли серийных электромобилей в Монте-Карло:

3-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и А. Брызгалов;

5 место заняла «Лада Ока Электро», экипаж — С. Аглотков и А. Фищев.

1996 г. Ралли серийных электромобилей «12 электрических часов г. Турина», Италия:

1-е место заняла «Лада Ока Электро», экипаж — С. Ивлев и А. Фищев.

1996 г. Второе ралли электромобилей в Монте-Карло:

Среди серийных электромобилей:

2-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и В. Бойко;

3-е место заняла «Лада Ока Электро», экипаж — С. Ивлев и А. Фищев.

Среди электромобилей–прототипов:

2-е место занял концепт-кар «Эльф», экипаж — С. Аглотков и А. Дегтярев.

Аглотков и А. Дегтярев.

1997 г. Ралли «Солнечный кубок Дании»:

Среди серийных электромобилей:

1-е место заняла «Лада Ока Электро», экипаж — В. Палчевский и В. Бойко;

3-е место заняла «Лада Ока Электро», экипаж — С. Ивлев и А. Фищев.

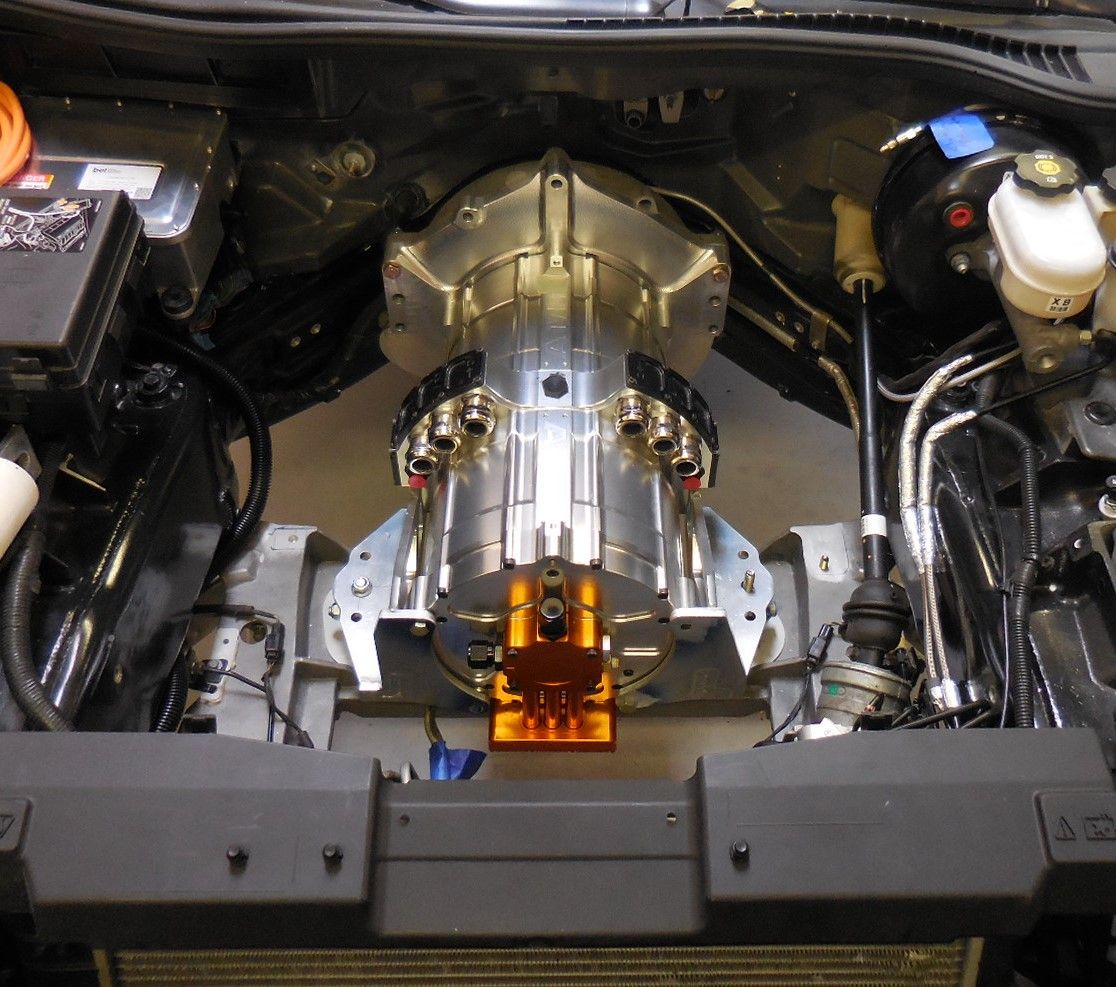

Учитывая четко обозначившиеся к настоящему моменту в мировом автомобилестроении тенденции развития электротранспорта, в 2009 г. руководством АВТОВАЗа было принято решение возобновить работы по созданию перспективных электромобилей. При этом, вначале будет применяться конвертация последних разработок ВАЗа («Калина», «Приора») в электромобили с получением близких по большинству параметров показателей.

В таблице 1 кратко описана концепция одного из вариантов электромобиля.

Выбор тягового электродвигателя

В настоящее время в качестве тягового электродвигателя электромобилей, предназначенных для эксплуатации на дорогах общего пользования, применяются два

основных типа электродвигателей переменного тока: асинхронные (“Inductor Motor”) и синхронные с постоянными магнитами, часто называемые бесщеточными двигателями

постоянного тока (“Brushless Direct Current Motor”).

Асинхронные электродвигатели имеют значительно более простую конструкцию, более высокую надежность и примерно вдвое дешевле. Главным преимуществом синхронных электродвигателей являются в 1,5-2 раза более высокие удельные характеристики по максимальной мощности и крутящему моменту за счет применения современных высокоэффективных (но удорожающих конструкцию) магнитов и несколько больший КПД в зоне малых и средних частот вращения (не нужно тратить энергию для создания магнитного потока). Поэтому, там, где на первое место выступают размеры и вес, например, при попытке встроить электродвигатель в ступицу колеса, применяют исключительно синхронные электродвигатели с постоянными магнитами.

В обычных электромобилях и электромобилях с расширенным пробегом предпочтение какому-либо из двух указанных типов электродвигателей отдать пока сложно.

Следует упомянуть еще один тип электродвигателя переменного тока, считающийся перспективным, — так называемый электродвигатель с переключаемым магнитным

сопротивлением (“Switch Reluctance Motor”), однако, сведения о том, что какой-либо автопроизводитель собрался в ближайшее время их использовать, отсутствуют. Можно предположить, что это связано с такими их недостатками, как наличие вибраций, повышенный уровень шума при работе, а также необходимость применения

специального типа силовых инверторов и систем управления.

Можно предположить, что это связано с такими их недостатками, как наличие вибраций, повышенный уровень шума при работе, а также необходимость применения

специального типа силовых инверторов и систем управления.

Выбор тягового электродвигателя для электромобиля ВАЗ производился исходя из обеспечения требований по динамике автомобиля снаряженной массой 1300- 1400 кг. Для удовлетворения даже не слишком жестких требований по динамике необходим электродвигатель с максимальной мощностью не менее 60 кВт и максимальным моментом не менее 230 Н·м. При этом для обеспечения возможности движения со скоростью 110-120 км/час в течение длительного времени требуется часовая мощность электродвигателя порядка 30-40 кВт.

Указанные требования не позволяют применить электродвигатели постоянного тока ПТ125 и ПТ146, которые раньше находили применение в электромобилях ВАЗ.

Попытки разработать современный электродвигатель переменного тока на постоянных магнитах с требуемыми для электромобиля характеристиками показали сложность

решаемой задачи, показали, что для завершения разработки потребуется проведение значительного объема работ.

Из доступных в настоящее время электродвигателей зарубежных фирм предпочтение отдано электродвигателю MES200-330, как имеющему наиболее близкие к требуемым параметры при приемлемой цене единичных закупок.

Выбор аккумуляторных батарей для электромобиляВ качестве аккумуляторных батарей в настоящее время наиболее перспективными считаются литий-ионные и литий-полимерные батареи, т.к. они позволяют получить наиболее высокое значение запасаемой энергии в заданных габаритах и с приемлемой стоимостью. Наиболее близкие к ним по параметрам никель-металлгидридные аккумуляторы уступают литиевым по запасаемой энергии и применяются в настоящее время лишь в некоторых моделях гибридных автомобилей, постепенно уступая место литий-ионным батареям.

Дополнительным преимуществом литий-ионных батарей является отсутствие так называемого «эффекта памяти», благодаря чему максимальная отдаваемая емкость

батареи в процессе эксплуатации при неполном разряде не снижается, а требования к режиму эксплуатации упрощаются (батарею не требуется постоянно доводить до

состояния глубокого разряда). Кроме того, эти батареи имеют большие возможности в плане совершенствования технологии изготовления

и увеличения допустимого зарядного тока, что позволяет довести время ускоренного заряда до 10-20 минут при использовании специальных зарядных станций.

Кроме того, эти батареи имеют большие возможности в плане совершенствования технологии изготовления

и увеличения допустимого зарядного тока, что позволяет довести время ускоренного заряда до 10-20 минут при использовании специальных зарядных станций.

При выборе аккумуляторов для тяговой батареи необходимо учитывать не только их энергетические и мощностные характеристики, но и их высокую стоимость, показатели долговечности, а также учитывать возможности их размещения в отведенном для батареи пространстве.

С учетом всех этих факторов были выбраны аккумуляторы фирмы «Thunder Sky» (Китай), которая уже несколько лет производит большой ассортимент литий-ионных

аккумуляторов средней и большой емкости для различных сфер применения. Последняя разработка фирмы — аккумуляторы, выполненные по новой перспективной

технологии с использованием фосфата железа (FePO4). Уступая немного в удельной энергии из-за меньшего напряжения литий-кобальтовым, новые аккумуляторы

значительно выигрывают в максимально допустимой мощности, как при разряде, так и при заряде. Последнее позволяет эффективно использовать рекуперацию энергии

при торможении и ускоренный заряд от стационарных зарядных станций.

Последнее позволяет эффективно использовать рекуперацию энергии

при торможении и ускоренный заряд от стационарных зарядных станций.

Кроме того, эти аккумуляторы имеют гораздо больший срок службы и безопасность. Так, предварительные расчеты применительно к электромобилю на базе автомобилей семейства Калины показывают, что при среднем пробеге между зарядками порядка 130-140 км (соответствует примерно 70-процентной глубине циклирования), суммарный пробег электромобиля на одном комплекте батарей будет не менее 200 000 км.

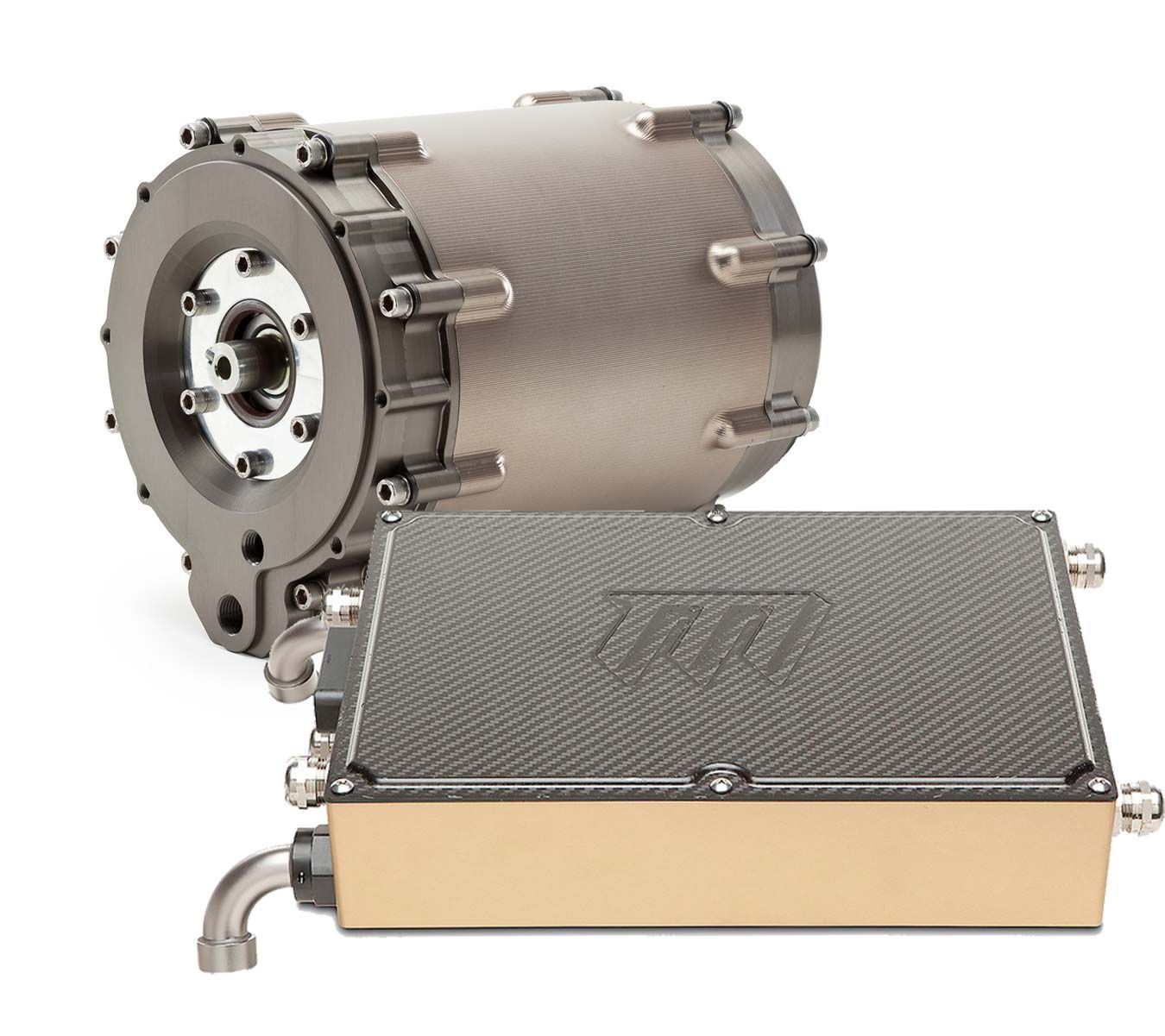

3DNews Технологии и рынок IT. Новости финансовые новости и аналитика Ведущий производитель электромоторов для. Самое интересное в обзорах 22.07.2020 [09:37], Геннадий Детинич На днях японская компания Nidec назвала себя «Теслой» среди производителей двигателей для электромобилей. По словам руководителя Nidec, всё больше и больше компаний нуждаются в совершенных электродвигателях для электрического транспорта. Компания Nidec как никто разбирается в электродвигателях и готовится начать выпускать сравнительно недорогие и качественные электродвигатели. Пример автомобильного тягового электродвигателя Nidec (изображение компании) Имя компании Nidec стало широко известно около десяти лет назад, когда очередное наводнение в Таиланде затопило заводы производителей жёстких дисков, а заодно и заводы Nidec, на которых собирались электродвигатели для жёстких дисков. Тогда выяснилось, что свыше 70 % электродвигателей для HDD выпускает именно эта японская компания, что не отменяет того факта, что у неё это очень хорошо получается. Важно отметить, что Nidec, вопреки современным тенденциям, не боится инвестировать в Китай. В частности, недавно она открыла в Китае новый центр разработок. Более того, основными потребителями тяговых двигателей Nidec для электромобилей сегодня являются китайские компании. По словам производителя, свыше 10 из её 15 клиентов во всём мире ― это китайцы. Компания Nidec собирается конкурировать с соперниками не только инновациями и качеством двигателей, но также и ценой. Она обещает в два раза снизить себестоимость производства электродвигателей для электромобилей и уже добилась 30-процентного снижения себестоимости. В конечном итоге Nidec собирается выпускать электродвигатели, которые будут существенно дешевле конкурирующих предложений без ухудшения эксплуатационных характеристик. Пандемия коронавируса SARS-CoV-2 сократила спрос на электродвигатели для электромобилей, что затронуло Nidec так же, как и других производителей, но она обещает достойно выйти из кризиса. «Мы как Tesla в бизнесе электромоторов для автомобилей», ― сказал Нагамори. Отметив, что Tesla недавно обогнала Toyota Motor по капитализации и стала самым дорогим автопроизводителем в мире, он пояснил: «Это потому что инвесторы ожидают перехода на электромобили. Мы должны подготовиться к радикальному сдвигу». Впрочем, пандемия даже помогла Nidec. Удалённая работа увеличила спрос на ноутбуки и электродвигатели для систем охлаждения мобильных ПК. Также стали востребованы электродвигатели для масок медицинского назначения. Эти направления позволяют Nidec в целом неплохо оценивать выручку в текущем финансовом году, хотя она прогнозируется на пару процентов меньше, чем в прошлом. Источник: Если вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER. Материалы по теме Постоянный URL: https://3dnews.ru/1016292 Рубрики: Новости Hardware, автомобили, мотоциклы, транспортные средства, финансовые новости и аналитика, Теги: электродвигатель, японские разработчики, аналитика, электромобиль ← В прошлое В будущее → |

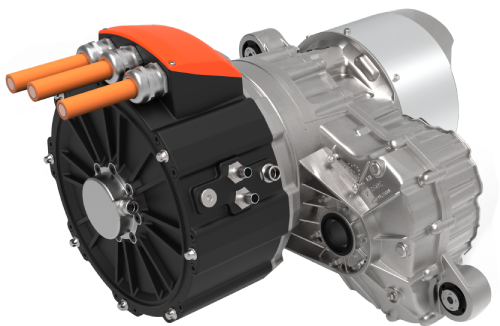

Система тягового двигателя EV E-Axe

Технологии будущего

Продукт, сочетающий в себе технологии группы компаний Nidec для работы в качестве «сердца» электромобиля

— Nidec лидирует в мире по электрификации транспортных средств благодаря своим компактным и легким продуктам, возможности интеграции компонентов и быстрой разработке.

— E-Axle способствует упрощению конструкции, улучшению ходовых характеристик, мощности и энергоэффективности, снижению шума и всему остальному, связанному с электромобилями.

По мере увеличения использования электромобилей (EV) гибридных автомобилей растет потребность в тяговых двигателях. Заменяя двигатель, служащий «сердцем» автомобиля, тяговый двигатель должен иметь отличную характеристику крутящего момента (что влияет на характеристики автомобиля), быть эффективным, чтобы автомобиль мог работать долго, быть тихим, компактным и легким, Помимо множества других требований, они обладают замечательной надежностью и простотой обслуживания, а требования к качеству двигателей также быстро растут.

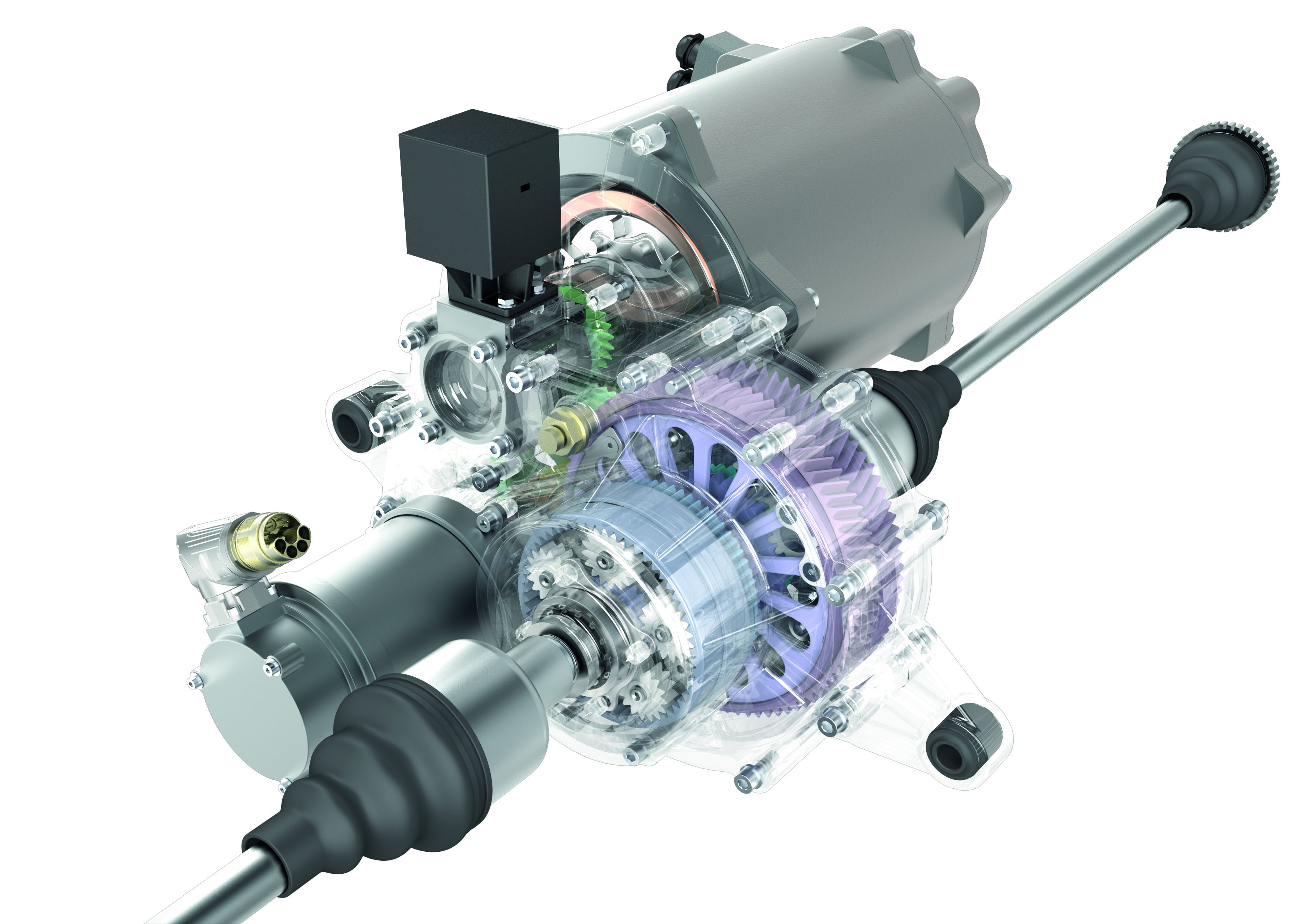

Для движения транспортного средства в дополнение к двигателю требуется инвертор и редуктор. Компания Nidec разработала E-Axle, систему тягового двигателя для электромобиля, которая сочетает в себе эти три компонента, и начала ее серийное производство в апреле 2019 года.

Электронная ось, которая сочетает в себе двигатель, инвертор и редуктор, может быть установлена в транспортном средстве и при подаче электроэнергии выполняет все функции: от создания крутящего момента от приводного вала, соединенного с шинами, до привода автомобиль. Конкуренция за разработку электромобилей чрезвычайно жесткая и требует скорости. Применяя E-Axle от Nidec, производители автомобилей могут разрабатывать свои электромобили за очень короткий период времени.

Конкуренция за разработку электромобилей чрезвычайно жесткая и требует скорости. Применяя E-Axle от Nidec, производители автомобилей могут разрабатывать свои электромобили за очень короткий период времени.

Использование уникальной системы масляного охлаждения для создания чрезвычайно компактного и легкого агрегата

Выходная мощность 150 кВт серии E-Axle компании Nidec составляет 3900 Н·м, а вес всего 87 кг. Этот компактный и легкий продукт намного превосходит продукты других компаний по удельной мощности. Этот продукт стал возможным благодаря широкому спектру ноу-хау по разработке продуктов, которые компания Nidec долгое время развивала в области информационных технологий, где мы последовательно создавали двигатели самого маленького класса в мире, используя технологии для производства сверхмалых и тонких продуктов.

Кроме того, для моста E-Axle компании Nidec был принят новый метод охлаждения. Среди всех тяговых двигателей двигатели с охлаждением требуют большого пространства из-за водяной рубашки и других компонентов, которые делают двигатели большими и тяжелыми. Чтобы избежать этой проблемы, в E-Axle компании Nidec используется конструкция масляного охлаждения, которая подает охлаждающее масло непосредственно на секции, требующие охлаждения. Благодаря двухсторонней конструкции масляного охлаждения двигателя (которая включает в себя проточную систему охлаждения двигателя путем распыления масла, охлаждаемого масляным радиатором, из верхней части двигателя; и систему охлаждения разбрызгиванием, которая охлаждает концы обмоточных проводов путем разбрызгивания масла). от вращающегося вала двигателя за счет центробежной силы), который охлаждает двигатель как изнутри, так и снаружи, компания Nidec успешно разработала удивительно компактный тяговый двигатель, максимально увеличив эффективность его охлаждения.

Чтобы избежать этой проблемы, в E-Axle компании Nidec используется конструкция масляного охлаждения, которая подает охлаждающее масло непосредственно на секции, требующие охлаждения. Благодаря двухсторонней конструкции масляного охлаждения двигателя (которая включает в себя проточную систему охлаждения двигателя путем распыления масла, охлаждаемого масляным радиатором, из верхней части двигателя; и систему охлаждения разбрызгиванием, которая охлаждает концы обмоточных проводов путем разбрызгивания масла). от вращающегося вала двигателя за счет центробежной силы), который охлаждает двигатель как изнутри, так и снаружи, компания Nidec успешно разработала удивительно компактный тяговый двигатель, максимально увеличив эффективность его охлаждения.

Повышение эффективности двигателя требует уплотнения проводов обмотки сердечника статора, но это приведет к снижению производительности процесса намотки катушки. Вот почему компания Nidec применила новый метод установки кассет (который вставляет «кассеты» с проволокой в двигатель) для достижения высокой производительности и производительности намотки проволоки.

Ускорение темпов создания системы массового производства, чтобы стать ведущим мировым производителем тяговых двигателей для электромобилей

Развитие этих технологий и методов позволило использовать E-Axle от Nidec в шести моделях всего через год после начала его массового производства, и по состоянию на декабрь 2020 года он был установлен примерно на 100 000 автомобилей. Компактный E-Axle а облегченные функции позволили более свободно создавать конструкции автомобилей, что сделало электромобили очень мобильными, мощными, энергоэффективными и малошумными. Модели с установленной электронной осью очень популярны в Китае, стране, лидирующей в мире по распространению использования электромобилей. E-Axle высоко оценивают и люди, не являющиеся клиентами Nidec: она была удостоена высшей награды Nikkei Shimbun в «2019Мероприятие Nikkei Brilliant Products and Services Awards», организованное Nikkei Inc.

E-Axle компании Nidec получил эту награду на основе всесторонней оценки этого продукта в областях (i) технологического развития, (ii) экономической эффективности, (iii) вклада производительности компании, (iv) потенциал роста, (v) уникальность и (vi) влияние на промышленность и общество.

Так же, как объемы двигателей различаются, E-Axle имеет широкий модельный ряд, который охватывает практически все сегменты транспортных средств в мире, от компактных автомобилей до больших внедорожников. К 2023 году компания Nidec планирует начать массовое производство пяти типов стандартных E-Axle (см. соответствующую информацию в конце страницы). Мы можем разрабатывать и производить нашу продукцию так быстро, потому что: Nidec может самостоятельно производить основные компоненты E-Axle; у компании есть ноу-хау по разработке продуктов из ИТ-индустрии и бытовой техники, а также корпоративная культура быстрой разработки продуктов; у нас большое количество знающих людей от автопроизводителей и поставщиков tier-1; и Nidec сосредоточила свои внутренние ресурсы на этом бизнесе, твердо решив стать ведущим мировым производителем тяговых двигателей для электромобилей.

Модельный ряд системы тяговых двигателей Nidec, E-Axle

В будущем больше людей начнут водить электромобили, чем сейчас, и, согласно нашему плану, Nidec произведет более 10 миллионов единиц E-Axle к 2030. Рассматривая 2025 год как «поворотный момент для электромобилей», Nidec в настоящее время ускоряет темпы своих исследований и разработок для создания систем массового производства тяговых двигателей по всему миру, чтобы обеспечить 40–45% доли мирового рынка в бизнесе тяговых двигателей к 2030 году.

Рассматривая 2025 год как «поворотный момент для электромобилей», Nidec в настоящее время ускоряет темпы своих исследований и разработок для создания систем массового производства тяговых двигателей по всему миру, чтобы обеспечить 40–45% доли мирового рынка в бизнесе тяговых двигателей к 2030 году.

Статьи и колонки, связанные с этим продуктом

- Технологии и тематические исследования Технологии будущего Платформа для электромобиля

<Связанное содержание:>

Nidec представляет новую линейку продуктов E-Axle на «11th EV & HEV Drive System Technology Expo» во время мероприятия CP Automotive World 2020 (с японскими субтитрами).Как выбрать тяговый двигатель для электромобиля

Двигатели являются наиболее важной частью любого электромобиля (электромобиля) . Они отвечают за использование химической энергии, хранящейся в клетках, и преобразование ее в энергию вращения, таким образом приводя в движение колеса и вызывая движение транспортного средства, поэтому эти двигатели также называют тяговыми двигателями.

В этой статье мы прочитаем о различных типах тяговых двигателей, используемых в электромобилях , и узнаем об их характеристиках . Мы сравним характеристики и посмотрим, какой тяговый двигатель вам нужно использовать в вашем следующем электромобиле.

Особенности лучшего тягового двигателя

Наиболее важными характеристиками электродвигателя являются эффективность , крутящий момент , стоимость , 9Соотношение мощности и веса 0005, и надежность . Эффективность двигателя электромобиля и контроллера двигателя напрямую влияет на вес транспортного средства, поскольку потерянная мощность должна компенсироваться аккумулятором большей емкости, что повлияет на общий вес транспортного средства. Поэтому будет справедливо сказать, что общая производительность и эффективность электромобиля в первую очередь определяются типом используемого привода двигателя. Следовательно, важно сравнить характеристики крутящий момент-скорость и мощность-скорость, чтобы выбрать лучший тяговый двигатель.

Следовательно, важно сравнить характеристики крутящий момент-скорость и мощность-скорость, чтобы выбрать лучший тяговый двигатель.

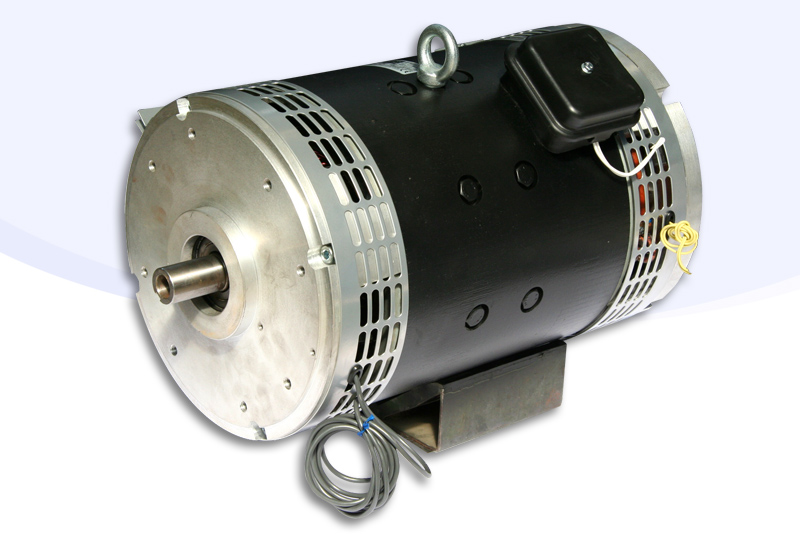

Типы двигателей, используемых в электромобилях

Технология двигателей прошла долгий путь с момента появления первого двигателя постоянного тока . усовершенствование силовой электроники также проложило путь к более эффективным и мощным двигателям. В электромобилях используются различные типы двигателей в зависимости от их силовой установки. Двигатели можно разделить на категории в зависимости от требуемого типа тока, например, двигатели постоянного тока и двигатели переменного тока . Кроме того, двигатели можно классифицировать по типу их конструкции или по наличию или отсутствию постоянных магнитов. Некоторые распространенные типы двигателей, используемых в электромобилях: Двигатель BLDC , Синхронный двигатель с постоянными магнитами (PMSM) , Асинхронный двигатель ( IM ), Импульсный реактивный двигатель Двигатель ( SRM ), Синхронный реактивный двигатель и т. д.

д.

Двигатель постоянного тока серии , также известный как коллекторный двигатель постоянного тока , является самым основным типом двигателя и широко используется с 1900-х годов. Двигатель работает, когда электрический ток проходит через его катушки, расположенные внутри постоянного магнитного поля. Этот двигатель прост в управлении и имеет высокий начальный крутящий момент, что делает его хорошим выбором. Для работы используются щетки и коллекторы. Путем обеспечения направления тока можно контролировать вращение двигателя. Но главный недостаток заключается в том, что щетки имеют тенденцию быстро изнашиваться и требуют регулярного обслуживания.

Ниже приведены характеристики двигателей постоянного тока:

Коллекторные двигатели постоянного тока не используются в персональных электромобилях, таких как скутеры или автомобили, из-за их низкой эффективности, больших размеров и необходимости частого обслуживания. Но по-прежнему популярны в приложениях, требующих высокого крутящего момента и несущей способности. Следовательно, двигатели серии постоянного тока широко используются в индийских железнодорожных локомотивах, кранах, тяжелом оборудовании и т. д.

Но по-прежнему популярны в приложениях, требующих высокого крутящего момента и несущей способности. Следовательно, двигатели серии постоянного тока широко используются в индийских железнодорожных локомотивах, кранах, тяжелом оборудовании и т. д.

Преимущества двигателей серии постоянного тока

- Очень высокий пусковой момент

- Простота управления

- высокая грузоподъемность

Недостатки двигателей постоянного тока

- Низкий КПД

- Громоздкий размер

- Требуется частое обслуживание

Применение двигателя постоянного тока серии

Локомотивы индийской железной дороги, краны, тяжелая строительная техника и т. д.0002

Бесщеточные двигатели постоянного тока (BLDC) также известны как двигатель с электронной коммутацией . Эти двигатели являются одними из наиболее распространенных двигателей, используемых в промышленности EV . Двигатели BLDC не имеют щеток и поэтому требуют минимального обслуживания по сравнению с двигателями постоянного тока, но в отличие от щеточного двигателя постоянного тока, который имеет простую операцию, для привода двигателя постоянного тока BLDC требуются сложные контроллеры двигателя.

Двигатели BLDC не имеют щеток и поэтому требуют минимального обслуживания по сравнению с двигателями постоянного тока, но в отличие от щеточного двигателя постоянного тока, который имеет простую операцию, для привода двигателя постоянного тока BLDC требуются сложные контроллеры двигателя.

Они широко используются в различных приложениях благодаря таким преимуществам, как низкая инерция ротора, компактная конструкция по сравнению с другими двигателями с такой же номинальной мощностью и более высоким КПД. Двигатели BLDC имеют низкие потери, поскольку они используют постоянные магниты в роторе и обеспечивают более быструю реакцию , что делает их идеальными для применения на электромобилях, особенно для двухколесных транспортных средств.

Кривая крутящего момента двигателя BLDC показана ниже:

Из приведенной выше кривой крутящий момент видно, что крутящий момент двигателя линейно уменьшается с увеличением скорости. Двигатель имеет очень высокий пусковой момент, но обеспечивает низкий крутящий момент на более высокой скорости.

Типы двигателей BLDC

В зависимости от конструкции и конструкции существует два типа двигателей BLDC: конструкция с внутренним ротором или мотор-втулка и конструкция с внешним ротором или двигатель BLDC с внешним бегунком. Базовая архитектура бесщеточных двигателей с внутренним и внешним ротором существенно различается. Как мы знаем, магниты используются для вращения всех щеточных и бесщеточных двигателей. Ротор — это компонент, который вращает и удерживает магниты, в то время как работа статора заключается в создании заряда, который отталкивает или притягивает магниты, заставляя двигатель вращаться. В ступичном двигателе статор находится снаружи, а ротор внутри, в то время как внешний ротор имеет совершенно противоположное расположение. На изображении ниже показан двигатель-втулка и компоненты двигателя-втулки.

Преимущества BLDC Motor

- Щетки не требуются.

- более высокий крутящий момент по сравнению с другими двигателями при том же токе и напряжении.

- Чрезвычайно высокая удельная мощность.

- Чрезвычайно эффективный.

Недостатки двигателя BLDC

- Низкий крутящий момент при более высоких оборотах

- Требуется внешний контроллер двигателя

- Дорогой

Асинхронные двигатели

Асинхронный двигатель (АД) также известен как асинхронный двигатель . Есть в основном 2 типа IM , однофазный асинхронный двигатель и трехфазный асинхронный двигатель. Однофазные асинхронные двигатели (АДД) до сих пор не нашли широкого применения в транспортных средствах из-за проблемного запуска, сложности работы на малых оборотах и других недостатков управления. Следовательно, используются только трехфазные АД. Эти двигатели называются асинхронными, потому что электрический ток в роторе, необходимый для создания крутящего момента, приобретается за счет электромагнитной индукции от вращающегося магнитного поля обмотки статора. Существует 2 типа асинхронных двигателей в зависимости от типа их ротора. Ротор асинхронного двигателя может быть ротором с короткозамкнутым ротором или ротором с обмоткой. АД работает со скоростью, меньшей, чем их синхронная скорость, поэтому асинхронные двигатели также известны как асинхронные двигатели. Асинхронные двигатели предпочтительны из-за их простой конструкции, высокой надежности, прочности, простоты обслуживания, низкой стоимости и способности работать в различных условиях окружающей среды. В случае сбоя инвертора АД могут естественным образом отключаться, что является значительным преимуществом для безопасности электромобилей. Ориентированное на поле управление переносчиками IM стандартизировано в отрасли.

Существует 2 типа асинхронных двигателей в зависимости от типа их ротора. Ротор асинхронного двигателя может быть ротором с короткозамкнутым ротором или ротором с обмоткой. АД работает со скоростью, меньшей, чем их синхронная скорость, поэтому асинхронные двигатели также известны как асинхронные двигатели. Асинхронные двигатели предпочтительны из-за их простой конструкции, высокой надежности, прочности, простоты обслуживания, низкой стоимости и способности работать в различных условиях окружающей среды. В случае сбоя инвертора АД могут естественным образом отключаться, что является значительным преимуществом для безопасности электромобилей. Ориентированное на поле управление переносчиками IM стандартизировано в отрасли.

Основным недостатком асинхронных двигателей является более низкая эффективность по сравнению с двигателями с постоянными магнитами (PM) или двигателями BLDC, большие потери мощности (из-за потерь в клетке) и низкий коэффициент мощности. В области работы с постоянной мощностью можно использовать ослабление потока для увеличения диапазона скоростей. В некоторых автомобилях используется технология двойного инвертора, поскольку двойные инверторы также могут использоваться для расширения этой области.

В некоторых автомобилях используется технология двойного инвертора, поскольку двойные инверторы также могут использоваться для расширения этой области.

На приведенном ниже рисунке показаны характеристики скорости вращения асинхронного двигателя.

Асинхронному двигателю требуется инвертор для преобразования энергии, хранящейся в батарее, в мощность переменного тока, изображение инвертора Tesla Model 3 показано ниже:

Инвертор установлен в корпусе двигателя 3 фазный асинхронный двигатель. Приведенное ниже изображение асинхронного двигателя взято из видео на YouTube Государственного университета Вебера.

Преимущества асинхронного двигателя

- Очень высокий КПД

- Простой дизайн

- Прочность и возможность использования в неблагоприятных условиях

- Требует минимального обслуживания

- Недорогие двигатели

Недостатки асинхронного двигателя

- более низкий КПД по сравнению с двигателями с постоянными магнитами или бесщеточными двигателями постоянного тока

- Более высокие потери мощности

Применение асинхронного двигателя

Используется в Tesla Model S и Tesla Model X

Синхронный двигатель с постоянными магнитами (PMSM)

Как следует из названия, СДПМ представляет собой двигатель переменного тока, в конструкции которого используется постоянный магнит. Это гибрид бесщеточного двигателя постоянного тока и асинхронного двигателя. Бесщеточные синхронные двигатели с постоянными магнитами (СДПМ) обеспечивают высокий уровень надежности и эффективности. Они также имеют больший крутящий момент, меньший размер корпуса и отсутствие тока ротора, чем асинхронные двигатели переменного тока, и все это имеет преимущества перед асинхронными двигателями переменного тока (AICM). Поскольку на создание магнитного поля не выделяется мощность статора, он имеет лучшую удельную мощность, чем асинхронные двигатели с аналогичными характеристиками. Таким образом, основное преимущество СДПМ заключается в том, что он может помочь вам уменьшить размер вашей конструкции без ущерба для крутящего момента благодаря превосходному соотношению мощности и размера. СДПМ коммутируются аналогично двигателям BLDC, однако используемые формы сигналов должны быть синусоидальными из-за структуры обмоток.

Это гибрид бесщеточного двигателя постоянного тока и асинхронного двигателя. Бесщеточные синхронные двигатели с постоянными магнитами (СДПМ) обеспечивают высокий уровень надежности и эффективности. Они также имеют больший крутящий момент, меньший размер корпуса и отсутствие тока ротора, чем асинхронные двигатели переменного тока, и все это имеет преимущества перед асинхронными двигателями переменного тока (AICM). Поскольку на создание магнитного поля не выделяется мощность статора, он имеет лучшую удельную мощность, чем асинхронные двигатели с аналогичными характеристиками. Таким образом, основное преимущество СДПМ заключается в том, что он может помочь вам уменьшить размер вашей конструкции без ущерба для крутящего момента благодаря превосходному соотношению мощности и размера. СДПМ коммутируются аналогично двигателям BLDC, однако используемые формы сигналов должны быть синусоидальными из-за структуры обмоток.

PMSM использует методы борьбы с переносчиками для достижения этого уровня контроля. Полевой контроль (FOC) — это термин, используемый для описания подходов к борьбе с переносчиками. Метод векторного управления работает путем разложения тока статора на две части: генератор магнитного поля и генератор крутящего момента. После поломки оба компонента могут управляться независимо.

Полевой контроль (FOC) — это термин, используемый для описания подходов к борьбе с переносчиками. Метод векторного управления работает путем разложения тока статора на две части: генератор магнитного поля и генератор крутящего момента. После поломки оба компонента могут управляться независимо.

Кривая скорости и крутящего момента СДПМ показана ниже:

Из приведенного выше графика можно сделать вывод, что двигатели BLDC имеют постоянный крутящий момент при более низкой скорости, в то время как он имеет область постоянной мощности.

Преимущества СДПМ

- Обеспечивает большую эффективность на высоких скоростях

- Его гораздо проще обслуживать и устанавливать, чем асинхронный двигатель.

- Способен сохранять полный крутящий момент на низких скоростях.

- Обеспечивает плавный крутящий момент и динамические характеристики

Недостаток PMSM

- Трудно контролировать

- Более высокая стоимость

Приложение

- Используется в листе Nissan

Реактивный реактивный двигатель (SRM)

Реактивный реактивный двигатель создает крутящий момент за счет изменения магнитного сопротивления. Он имеет выступающие полюса и обмотки, аналогичные статору бесщеточного двигателя постоянного тока, но ротор изготовлен из стали, нарезанной на выступающие полюса, без магнитов или обмоток. В отличие от обычных щеточных двигателей постоянного тока, мощность передается на обмотки статора, а не на ротор. Когда магнитное поле, создаваемое статором и ротором, меняется, SRM работает за счет переменного тока в статоре. Импульсные реактивные двигатели содержат меньше полюсов ротора, чем полюсов статора, чтобы избежать ситуации, когда полюса ротора и статора совпадают друг с другом, и крутящий момент не создается.

Он имеет выступающие полюса и обмотки, аналогичные статору бесщеточного двигателя постоянного тока, но ротор изготовлен из стали, нарезанной на выступающие полюса, без магнитов или обмоток. В отличие от обычных щеточных двигателей постоянного тока, мощность передается на обмотки статора, а не на ротор. Когда магнитное поле, создаваемое статором и ротором, меняется, SRM работает за счет переменного тока в статоре. Импульсные реактивные двигатели содержат меньше полюсов ротора, чем полюсов статора, чтобы избежать ситуации, когда полюса ротора и статора совпадают друг с другом, и крутящий момент не создается.

Благодаря гибкости управления, простой конструкции, низкой стоимости и высокой эффективности импульсный реактивный двигатель имеет ряд преимуществ по сравнению с другими типами электродвигателей. Благодаря отсутствию в роторе постоянного магнита или обмотки SRM подходит для чрезвычайно высокоскоростных применений и может выдерживать высокие температуры . Это также приводит к прочной и простой конструкции, а также к низкой стоимости производства. Точно так же, если в какой-либо одной обмотке или фазе возникает отказ, двигатель все еще может работать, но с меньшей нагрузкой. Самая большая проблема с SRM заключается в его нелинейных свойствах из-за магнитного насыщения, что затрудняет точное управление крутящим моментом.

Точно так же, если в какой-либо одной обмотке или фазе возникает отказ, двигатель все еще может работать, но с меньшей нагрузкой. Самая большая проблема с SRM заключается в его нелинейных свойствах из-за магнитного насыщения, что затрудняет точное управление крутящим моментом.

На приведенном ниже рисунке показана кривая скорости и крутящего момента вентильного реактивного двигателя.

Из приведенного выше изображения видно, что SRM имеет режим постоянного крутящего момента и постоянной мощности, подобный СДПМ, но в отличие от СДПМ, где крутящий момент снижается до нуля сразу после достижения порогового значения, СДП имеет постепенное снижение даже при более высоких скорость.

Преимущества SRM

- Дешевле других двигателей

- Простота конструкции и ремонта 9Двигатели 0043 SRM могут работать в более жестких условиях по сравнению с двигателями PMSM или BLDC.

Недостаток SRM

- Сложность управления крутящим моментом

- Высокий уровень шума

- Высокий уровень вибрации.

Применение SRM

Honda Civic Hybrid Electric Vehicle

Заключение

На рынке доступны различные типы двигателей, каждый из которых имеет свои преимущества и недостаток. Коллекторный двигатель постоянного тока обеспечивает простое управление и высокий начальный крутящий момент, но имеет более низкий КПД и требует регулярного обслуживания. Двигатель BLDC чрезвычайно эффективен и также доступен в корпусе ступичного типа, который можно использовать непосредственно внутри колеса, что снижает дополнительные затраты и вес механической трансмиссии, но механизм управления BLDC очень сложен. Асинхронный двигатель — это недорогой двигатель с высокой надежностью и надежностью, но он похож на двигатель BLDC, для него также требуется инвертор, поскольку это двигатель переменного тока. Кроме того, он имеет более низкий КПД, чем двигатель BLDC. Затем у нас есть PMSM, который представляет собой нечто среднее между BLDC и IM.

..

.. Поэтому действительно можно ожидать, что электродвигатели для электромобилей она тоже сможет выпускать на очень высоком уровне качества по адекватной цене.

Поэтому действительно можно ожидать, что электродвигатели для электромобилей она тоже сможет выпускать на очень высоком уровне качества по адекватной цене. «Производство автомобилей прекратилось. Но тенденция к электрификации продолжается. Все больше и больше компаний хотят производить электромобили», ― заявил глава компании Шигенобу Нагамори (Shigenobu Nagamori).

«Производство автомобилей прекратилось. Но тенденция к электрификации продолжается. Все больше и больше компаний хотят производить электромобили», ― заявил глава компании Шигенобу Нагамори (Shigenobu Nagamori).