Устройство системы жидкостного охлаждения

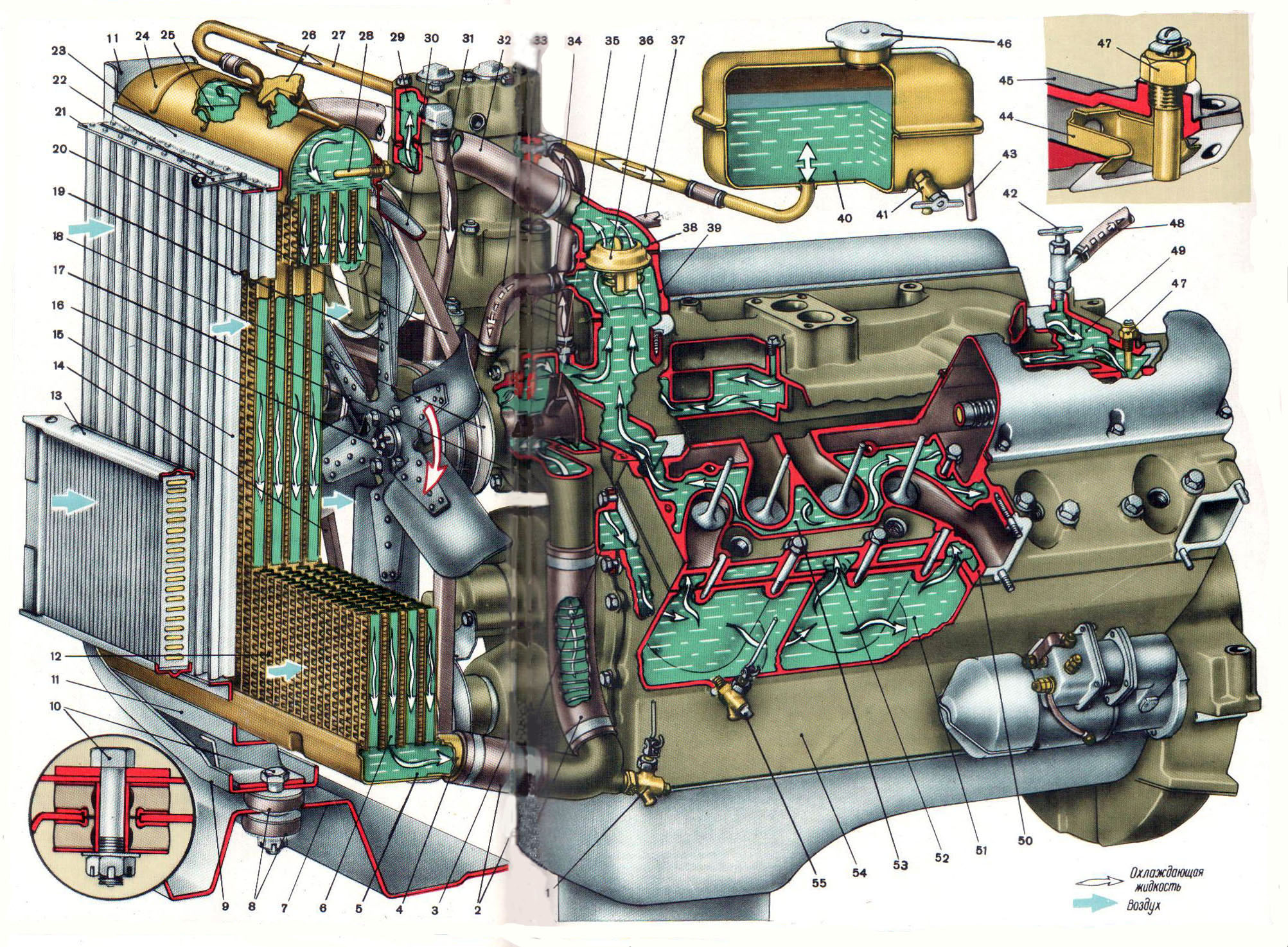

Устройство системы жидкостного охлажденияРадиатор. Конструкция радиатора типична для всех систем жидкостного охлаждения тракторных двигателей. Он состоит из сердцевины, верхнего и нижнего штампованных баков. Все эти части изготовлены из латуни, обладающей высокой теплопроводностью, достаточной прочностью и меньше, чем сталь, подверженной коррозии.

Сердцевина образована четырьмя рядами плоскоовальных трубок, которые пропущены сквозь тонкие горизонтальные пластины, предназначенные для увеличения поверхности охлаждения. Концы трубок впаяны в крайние утолщенные (опорные) пластины так, что немного выступают из них. К опорным пластинкам через резиновые прокладки болтами прикреплены баки, при этом стальные пластины под головками болтов и под гайками увеличивают жесткость стыкового соединения. Баки дополнительно скреплены боковинами, которые придают жесткость всей конструкции радиатора и защищают края сердцевины. На шпильках, приваренных к боковинам, закреплен масляный радиатор. Спереди оба радиатора защищены облицовкой.

Спереди оба радиатора защищены облицовкой.

Поток горячей воды, поступающей по шлангу в верхний бак радиатора, распределяется по трубкам сердцевины на большое число потоков, поэтому поверхность охлаждения во много раз увеличивается, а скорость потока уменьшается. В верхнем баке радиатора находится заливная горловина с крышкой. Конец горловины расположен ниже соединительного патрубка, поэтому холодная вода не попадает через шланг в водяную рубашку горячего двигателя, что могло бы привести к образованию трещин в головке цилиндров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Между водяным и масляным радиаторами помещена брезентовая шторка. При вытягивании троса она вместе со стержнем, на котором намотана, поднимается вверх и закрывает сердцевину падиатора, ограничивая этим поток воздуха. При опускании троса шторка пружиной снова наматывается на стержень.

Радиаторы систем охлаждения автомобильных двигателей в основном подобны рассмотренному. В них (для облегчения конструкции) с опорными пластинами сердцевину соединяют не болтами, а припаивают. Вместо охлаждающих пластин у большинства автомобильных радиаторов между трубками впаяны гофрированные ленты, которые еще больше (чем пластины) увеличивают охлаждаемую поверхность. Для регулирования количества воздуха, проходящего через сердцевину, используют жалюзи. Их штампованные из листовой стали створки шарнирно закреплены в каркасе и через соединительную планку могут поворачиваться при перемещении рукоятки, которая имеет несколько фиксированных положений.

В них (для облегчения конструкции) с опорными пластинами сердцевину соединяют не болтами, а припаивают. Вместо охлаждающих пластин у большинства автомобильных радиаторов между трубками впаяны гофрированные ленты, которые еще больше (чем пластины) увеличивают охлаждаемую поверхность. Для регулирования количества воздуха, проходящего через сердцевину, используют жалюзи. Их штампованные из листовой стали створки шарнирно закреплены в каркасе и через соединительную планку могут поворачиваться при перемещении рукоятки, которая имеет несколько фиксированных положений.

Чтобы предотвратить разрушение радиатора от тряски (как на тракторах, так и на автомобилях), его крепят на эластичных опорах, а с двигателем соединяют резиновыми шлангами.

В некоторых системах охлаждения герметично закрытый верхний бак радиатора соединен с расширительным баком. Благодаря этой дополнительной емкости и улучшению условий конденсации пара уменьшается необходимость доливать воду.

Паровоздушный клапан, который обычно помещается в крышке заливной горловины, соединяет систему охлаждения с атмосферой, когда давление в системе больше или меньше допустимого.

Паровой клапан через резиновую прокладку прижат к уступу и изолирует тем самым полость верхнего бака от атмосферы.

В центре парового клапана сделано отверстие, которое закрыто резиновым воздушным клапаном. Когда давление в системе больше атмосферного на 0,028…0,033 МПа (в некоторых системах до 0,1 МПа), паровой клапан, преодолевая сопротивление пружины, перемещается по штоку вверх. Через образовавшуюся щель пар выходит в полость горловины и далее по пароотводной трубке наружу. Если при остывании двигателя в результате уменьшения объема жидкости и конденсации пара в системе создается разрежение, то воздух поступает в радиатор через открывшийся воздушный клапан, благодаря чему предотвращается сплющивание трубок радиатора атмосферным давлением.

Рис. 1. Крышка заливной горловины: 1 — воздушный клапан; 2 — горловина Радиатора; 3 — прокладка; 4 — паровой клапан; 5 — пробка; 6 — шток; 7 — пружина; 8 — пароотводная трубка

Водяной насос и вентилятор. В жидкостных системах охлаждения применяют центробежные насосы, выполненные в большинстве случаев в общем узле с вентилятором.

Шкив вентилятора получает вращение через клиновой ремень от шкива коленчатого вала. Лопасти вентилятора, расположенные под углом к плоскости вращения, захватывают воздух и отбрасывают его от радиатора. Поэтому внутри кожуха создается разрежение, под действием которого холодный воздух непрерывно просасывается сквозь сердцевину радиатора. В некоторых вентиляторах концы лопастей немного отогнуты вперед, что улучшает условия обтекания двигателя потоком воздуха, увеличивает подачу воздуха вентилятором.

Рис. 2. Водяной насос двигателя А-41 (а), схема работы насоса (б): 1 — крыльчатка; 2 — корпус; 3— масленка; 4 — резиновый чехол; 5— пружина; 6 – шайба; 7—втулка; 8—валик; 9 — шкив; 10 — подшипник; 11 — сальники

На заднем конце валика посажена крыльчатка, расположенная в заполненной водой полости корпуса. При вращении крыльчатки вода, находящаяся в промежутках между ее лопастями, центробежной силой, выбрасывается в полость нагнетания. Эта полость расширяется по спирали в направлении вращения крыльчатки, поэтому скорость поступающей сюда воды уменьшается, а давление ее увеличивается. Зона Б наибольшего давления находится против водораспределительного канала К блока цилиндров, куда и нагнетается вода.

При вращении крыльчатки вода, находящаяся в промежутках между ее лопастями, центробежной силой, выбрасывается в полость нагнетания. Эта полость расширяется по спирали в направлении вращения крыльчатки, поэтому скорость поступающей сюда воды уменьшается, а давление ее увеличивается. Зона Б наибольшего давления находится против водораспределительного канала К блока цилиндров, куда и нагнетается вода.

Вследствие выхода воды из промежутков между лопастями в центре крыльчатки (зона В) создается разрежение, под действием которого сюда непрерывно поступает вода из полости А всасывания, патрубком и шлангом соединенной с нижним баком радиатора.

При работе насоса в пространстве за диском крыльчатки создается повышенное давление, а перед крыльчаткой — разрежение. Чтобы разгрузить подшипники от действия осевой силы, возникающей в результате такой разности давления, в диске крыльчатки выполнены отверстия Г.

Утечка воды из полости насоса в зазор между корпусом и валиком предотвращается специальным уплотнением. Шайба, изготовленная из графитизированного текстолита или из другого хорошо прирабатывающегося и износостойкого материала, своими выступами входит в пазы ступицы крыльчатки и вращается вместе с ней. Пружиной 5 эта шайба плотно прижимается к шлифованному торцу втулки, запрессованной в корпус насоса. Доступ воде в зазор между валиком и шайбой перекрыт резиновым чехлом, который плотно надет на валик. Просочившаяся через уплотнение вода вытекает наружу по дренажному каналу.

Шайба, изготовленная из графитизированного текстолита или из другого хорошо прирабатывающегося и износостойкого материала, своими выступами входит в пазы ступицы крыльчатки и вращается вместе с ней. Пружиной 5 эта шайба плотно прижимается к шлифованному торцу втулки, запрессованной в корпус насоса. Доступ воде в зазор между валиком и шайбой перекрыт резиновым чехлом, который плотно надет на валик. Просочившаяся через уплотнение вода вытекает наружу по дренажному каналу.

Подшипники смазывают солидолом, который периодически нагнетают через масленку до появления из контрольного отверстия в корпусе. Сальники предотвращают утечку солидола в зазоры между валиком и корпусом.

На двигателях ЯМЗ-240Б и КамАЗ-740 вентилятор выполнен отдельно от водяного насоса и приводится в действие через гидравлическую муфту, которая обеспечивает автоматическое отключение и включение вентилятора.

Гидромуфта двигателя ЯМЗ-240Б смонтирована в разъемном корпусе, который своим кронштейном прикреплен к блок-картеру. В корпусе на шариковых подшипниках вращается трубчатый вал. К его фланцу привинчено насосное колесо, а на передний шлицевой конец посажена ступица, к которой привинчен шкив, приводимый во вращение от шкива коленчатого вала через четыре клиновых ремня.

В корпусе на шариковых подшипниках вращается трубчатый вал. К его фланцу привинчено насосное колесо, а на передний шлицевой конец посажена ступица, к которой привинчен шкив, приводимый во вращение от шкива коленчатого вала через четыре клиновых ремня.

Ведомый вал, пропущенный внутри ведущего, опирается на него через два шариковых подшипника. На шлицевых концах ведомого вала гайками закреплены ступицы с фланцами. К задней ступице привинчено турбинное колесо, а к передней прикреплены крыльчатка вентилятора (на рисунке не показана).

Рис. 3. Привод вентилятора двигателя ЯМЗ-240Б: 1 и 3 — ступицы; 2 — ведомый вал; 4 — шкив; 5 — труб чатый вал; 6 — насосное колесо; 7 — корпус; 8 — кожух. 9 — турбинное колесо; 10 и 14 —гайки; 11 и 17 — пружины; 12 — втулка; 13 — термосиловой датчик; 15 регулировочные прокладки; 16 —трубка; 18 корпус включателя; 19 — золотник; 20 — водоотводящая труба; 21 – маслоотводящая трубка

Рабочей жидкостью для гидромуфты служит масло. Оно нагнетается из смазочной системы двигателя через каналы в корпусе включателя, по трубке к втулке, которая пружиной прижимается к торцу вала. По сверлениям А, Б и В в валах масло заполняет полость Д, где подхватывается лопатками насосного колеса, выбрасывается на лопатки турбинного колеса, увлекая его во вращение вместе с ведомым валом и закрепленным на нем вентилятором. При этом в полости Д колес устанавливается внутренняя циркуляция масла (показано стрелками). Вытекающее из этой полости масло по трубке сливается в поддон двигателя.

По сверлениям А, Б и В в валах масло заполняет полость Д, где подхватывается лопатками насосного колеса, выбрасывается на лопатки турбинного колеса, увлекая его во вращение вместе с ведомым валом и закрепленным на нем вентилятором. При этом в полости Д колес устанавливается внутренняя циркуляция масла (показано стрелками). Вытекающее из этой полости масло по трубке сливается в поддон двигателя.

Включатель гидромуфты закреплен на трубе так, что его термосиловой датчик находится в потоке воды, отводимой из головки правого ряда цилиндров. Когда двигатель не прогрет, золотник пружиной смещен вниз и закрывает доступ маслу в гидромуфту, поэтому она выключена, ее ведомые части вместе с вентилятором прокручиваются лишь слегка (вследствие трения в уплотнениях и в подшипниках). Когда температура воды достигнет 90…95 °С, шток термосилового датчика переместит золотник-вверх, в результате откроется путь маслу в гидромуфту и она после наполнения включит вентилятор в работу.

К подшипникам масло подводится по сверлению Г и через зазор между ведущим и ведомым валами.

Термостат необходим для ускорения прогрева двигafeля и поддержания наивыгоднейшего его теплового состояния за счет изменения количества воды, проходящей через радиатор. Для заполнения термосиловых элементов термостатов используют смесь церезина (нефтяного воска) с медным или алюминиевым порошком, которая сильно расширяется при нагревании. Жидкостные термостаты на современных двигателях не устанавливают, так как на их работу существенно влияет изменение давления в закрытых системах охлаждения.

Термосиловой элемент надет на стержень, закрепленный гайкой в скобе, которая припаяна к корпусу термостата. Пружина, нажимая на опорную шайбу, надетую на термосиловой элемент, удерживает его в нижнем положении (показано на рисунке). При этом основной клапан закрывает горловину корпуса и таким образом не позволяет воде проходить в радиатор. Через боковые окна корпуса неохлажденной она поступает к водяному насосу.

Рис. 4. Термостат:

1 — стержень; 2 — корпус; 3 — перепускной клапан; 4 – цилиндр; 5 — основной клапан; 6 -вставка; 7 и 9 пружины; 8— наполнитель; 10 — скоба; 11 — шток; 12 — компенсационная пружина

4. Термостат:

1 — стержень; 2 — корпус; 3 — перепускной клапан; 4 – цилиндр; 5 — основной клапан; 6 -вставка; 7 и 9 пружины; 8— наполнитель; 10 — скоба; 11 — шток; 12 — компенсационная пружина

В термостатах дизелей СМД-62 и КамАЗ-740 (рис. 4, в) элемент, нагреваясь, скользит вместе с клапанами по стержню вниз. При этом основной клапан отходит от горловины корпуса, открывая путь воде в радиатор, а перепускной клапан закрывает канал патрубка, по которому вода отводится к водяному насосу (пока двигатель не прогрет). Клапан не препятствует дальнейшему движению термосилового датчика и после того, как упрется в кромку отверстия, так как шток свободно проходит в отверстии клапана, сжимая компенсационную пружину.

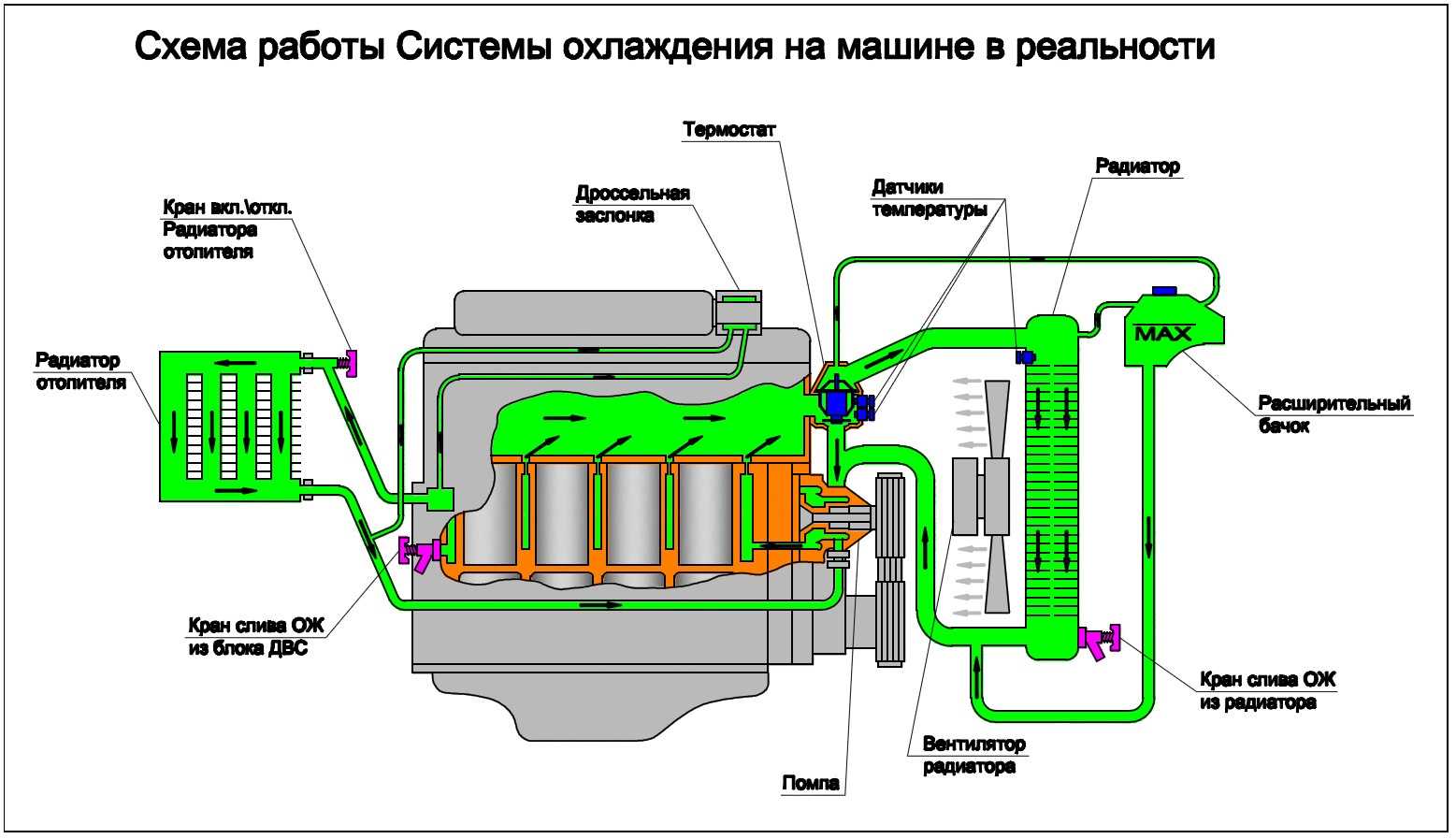

Cистема охлаждения дизельного двигателя

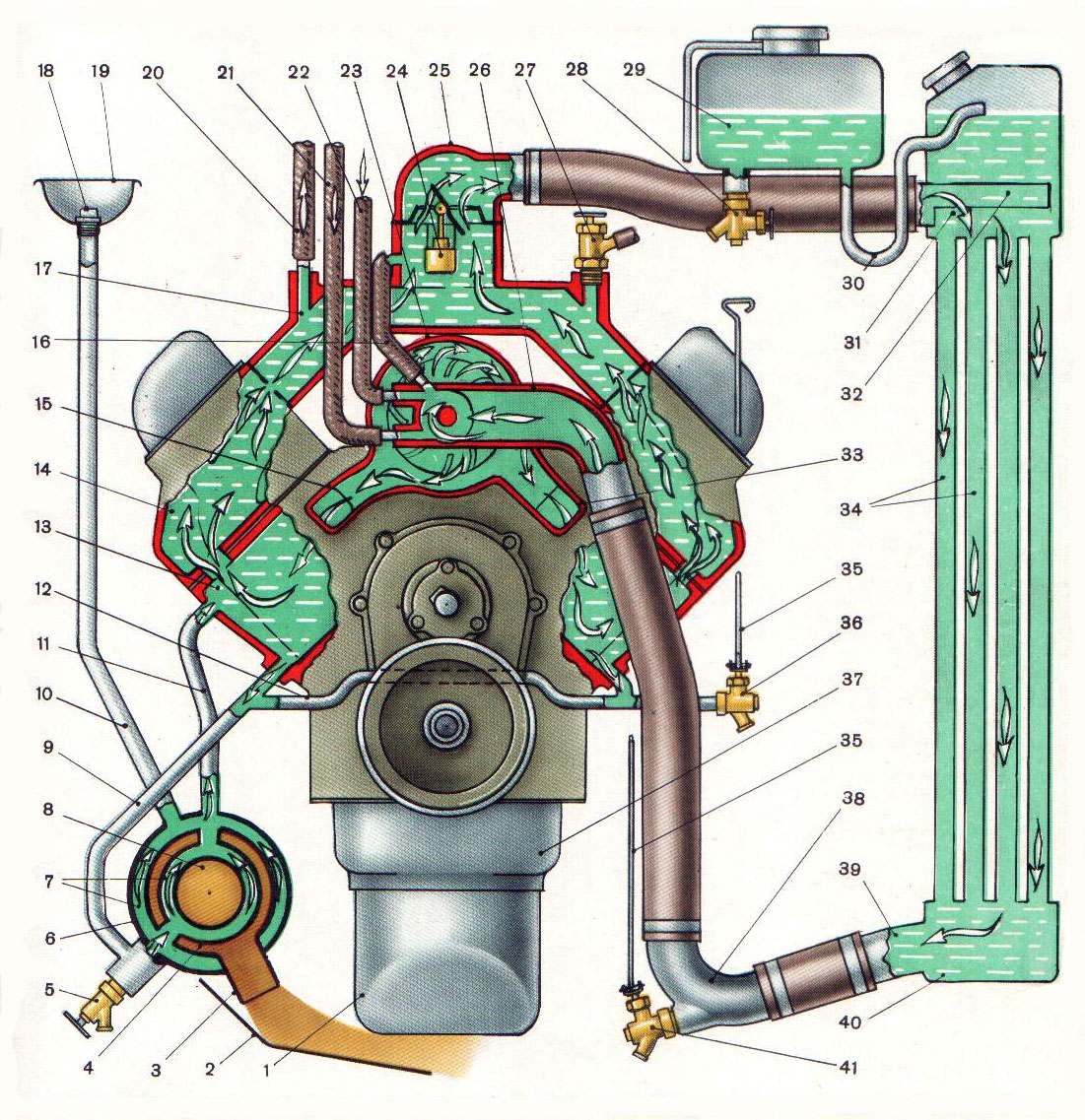

Cистема охлаждения дизельного двигателяОбщее устройство. Система охлаждения предназначена для принудительного отвода теплоты от наиболее нагретых деталей (гильзы, блока, головок цилиндров) и поддержания необходимого температурного режима дизеля.

В дизелях СМД-31 и СМД-23/24 применена жидкостная принудительная система охлаждения. В качестве охлаждающей жидкости используют воду или антифриз.

В системе охлаждения дизеля СМД-24 (с пусковым двигателем) частично применяется естественная (термосифонная) циркуляция охлаждающей жидкости из-за различной плотности горячей и холодной жидкости. Такая циркуляция жидкости происходит в нижней части рубашки блок-картера и водяной рубашке пускового двигателя (при работе его в режиме холостого хода).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Из головок цилиндров по трубам, соединенным между собой шлангом, вода поступает в верхний бачок радиатора. Пройдя по трубкам сердцевины радиатора, вода охлаждается потоком воздуха, создаваемым вентилятором.

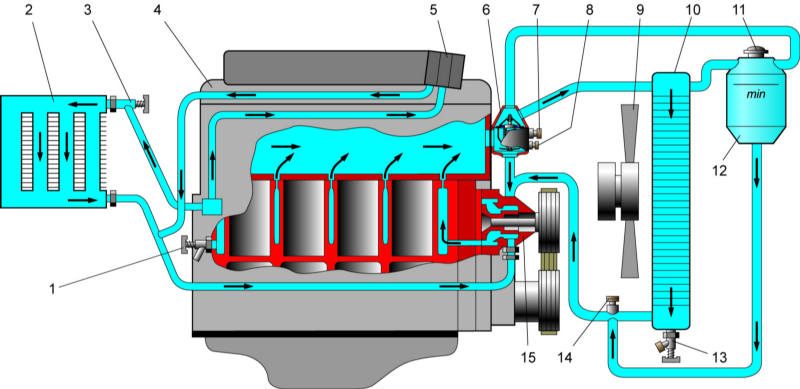

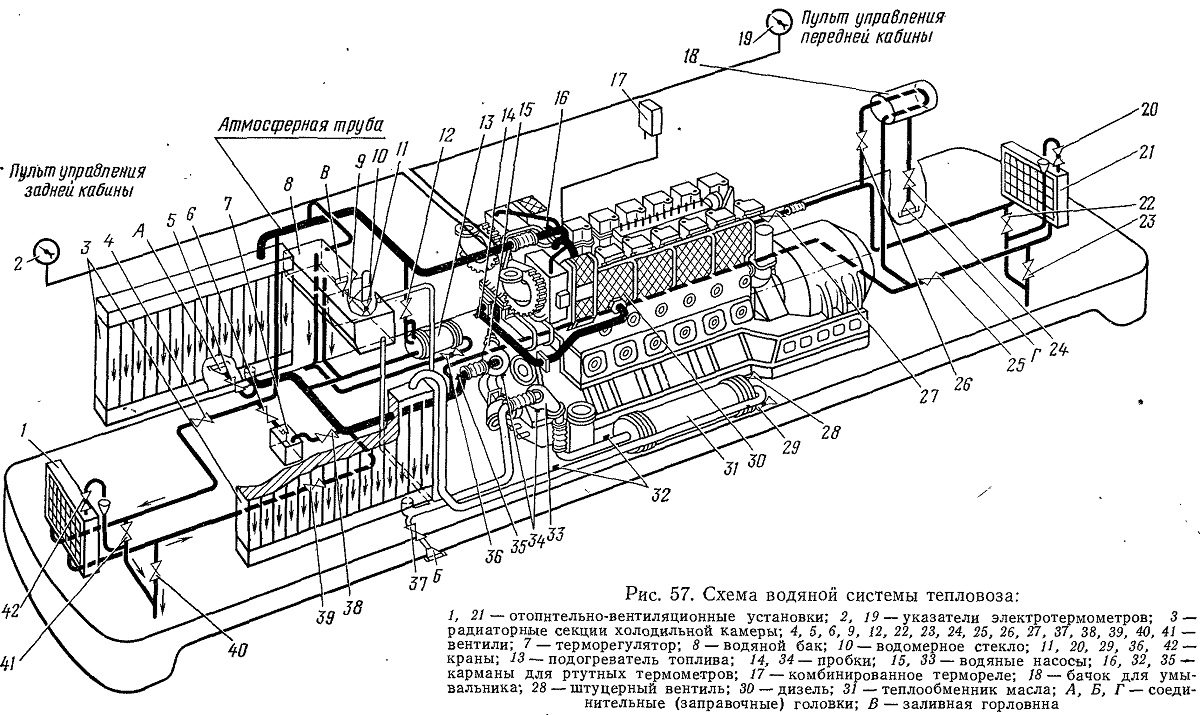

Из головок цилиндров по трубам, соединенным между собой шлангом, вода поступает в верхний бачок радиатора. Пройдя по трубкам сердцевины радиатора, вода охлаждается потоком воздуха, создаваемым вентилятором.Рис. 56. Схема системы охлаждения дизеля СМД-31: 1 – гильза; 2 – блок-картер; 3 – нижний бачок радиатора; 4 – водяной насос; 5 -отводящая труба; 6 – водяной радиатор; 7 – верхний бачок радиатора; 8 – заливная горловина радиатора; 9 – корпус термостатов; 10 – бонка на водяной трубе под установку датчика температуры; 11 – водяная труба передней головки цилиндров; 12 – водяная труба задней головки цилиндров; 13 – канал подвода воды в головку цилиндров; 14 – канал подвода воды к водомасляному теплообменнику; 15 – водо-масляный теплообменник; 16 – канал отвода воды от водомасляного теплообменника; 17 – водяная рубашка блок-картера

Температура воды в системе охлаждения при полной нагрузке дизеля и температуре окружающего воздуха не более 40 °С должна быть 85…100 °С. Допускается кратковременное (не более 3 мин) повышение температуры воды до 105 °С. На водяной трубе передней головки цилиндров предусмотрены две бонки с резьбовыми отверстиями под установку датчика температуры и сигнализатора аварийной температуры воды.

Допускается кратковременное (не более 3 мин) повышение температуры воды до 105 °С. На водяной трубе передней головки цилиндров предусмотрены две бонки с резьбовыми отверстиями под установку датчика температуры и сигнализатора аварийной температуры воды.

Для регулирования давления в системе в пробке заливной горловины 8 радиатора установлен паровоздушный клапан. Паровой клапан служит для отвода из радиатора образующихся паров воды, а воздушный – для сообщения системы с окружающей средой.

Рис. 57. Водяной насос и вентилятор:

1 – вентилятор; 2 – ступица шкива вентилятора; 3 – кольцо; 4 – приводной ремень; 5 и 19- шариковые подшипники; 6 – трубка подвода масла; 7 – отводящая труба; 8 крышка водяного насоса; 9 – крыльчатка; 10 и 23 – болты; 11 – втулка; 12 и 22-гайки; 13 – прокладка; 14 – сальник; 15 и 20 – резиновые манжеты; 16 – дренажное отверстие; 17 валик водяного насоса; 18 – корпус; 21 – шкив

Из системы охлаждения вода сливается через краник, установленный на корпусе водомасляного теплообменника, а из водяного радиатора – через краник на нижнем бачке радиатора.

Конструкция системы охлаждения дизелей СМД-23/24 аналогична системе дизеля СМД-31, только в ней отсутствуют водомасляный теплообменник и водяной канал, а на дизеле СМД-24 еще подключена система охлаждения пускового двигателя (забор воды из нижней части рубашки блок-картера и отвод из головки пускового двигателя в водяную трубу).

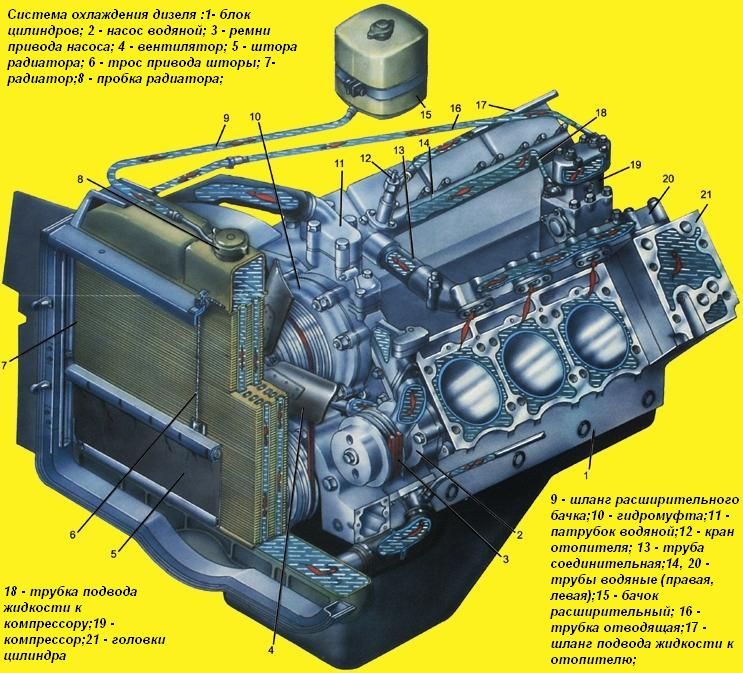

Для принудительной циркуляции воды в системе охлаждения дизелей СМД-31 и СМД-23/24 служит водяной насос 72.13002.00-02, смонтированный на переднем торце блока цилиндров. Поток воздуха на радиатор нагнетается вентилятором, объединенным в один агрегат с водяным насосом. В чугунном корпусе (рис. 57) на двух шариковых подшипниках вращается валик насоса. На передний конец валика насажена ступица, которая зафиксирована от проворачивания на валу сегментной шпонкой. К ступице болтами прикреплены шкив и шестилопастный вентилятор. На дизеле СМД-31 установлен вентилятор 72.13010.01, а на СМД-23/24 – вентилятор 60-13010.11 (различие – размеры и углы наклона лопастей).

Рис. 58. Натяжной ролик: 1 – ролик; 2 и 8 – винты крепления крышек; 3 и 6 – крышки; 4 – стопорное кольцо; 5 – шариковые подшипники; 7 – ось ролика; 9 – распорное кольцо

Для смазывания подшипников водяного насоса из масляного канала блок-картера по трубке 6 подается моторное масло. Резиновые манжеты предохраняют от просачивания смазки наружу.

На заднем конце валика установлена крыльчатка, уплотнение которой с корпусом обеспечивается сальником, унифицированным с сальником водяного насоса двигателей ВАЗ. Для контроля за работой сальника в корпусе насоса выполнено дренажное отверстие. Появление воды из отверстия свидетельствует об износе сальника.

Привод вентилятора и водяного насоса осуществляется двумя ремнями. Натяжение ремней регулируют натяжным роликом (рис. 58), который вращается на двух шариковых подшипниках, запрессованных на оси ролика. Между подшипниками расположено распорное кольцо. Ролик устанавливают на неподвижную ось и фиксируют стопорным кольцом. Подшипники закрыты крышками, которые прикреплены к ролику винтами. Подшипники ролика постоянно смазываются. Ролик может свободно перемещаться вдоль оси, что позволяет ему самоустанавливаться при натяжении ремней.

Подшипники закрыты крышками, которые прикреплены к ролику винтами. Подшипники ролика постоянно смазываются. Ролик может свободно перемещаться вдоль оси, что позволяет ему самоустанавливаться при натяжении ремней.

Для сокращения времени прогрева дизеля и поддержания оптимального температурного режима независимо от нагрузки и температуры окружающего воздуха на дизеле установлены два термостата марки ТС-107. Они размещены в общем корпусе, полость которого сообщается с водяной трубой, верхним бачком радиатора и водяным насосом.

Термостат представляет собой неразъемную конструкцию, состоящую из латунного корпуса, стойки и держателя, скрепленных между собой четырьмя усиками, которые выполнены на стойке, пропущены через пазы в корпусе и держателе, отогнуты и припаяны к держателю.

В корпусе термостата размещены два клапана (основной и перепускной) и баллон, внутри которого находятся поршень и резиновая вставка. Пространство между резиновой вставкой и баллоном заполнено специальным наполнителем, представляющим смесь церезина с алюминиевым порошком. Пружина установлена враспор и плотно прижимает основной клапан к корпусу.

Пружина установлена враспор и плотно прижимает основной клапан к корпусу.

После пуска дизеля, пока вода не прогреется до температуры 80 °С, основные клапаны термостатов закрыты. Вода, поступающая в корпус термостатов из водоотводящих труб головок цилиндров, минуя радиатор, по трубе направляется в насос и снова попадает в блок-картер. При температуре воды свыше 80 °С наполнитель, нагреваясь, расширяется в объеме и давит на резиновую вставку, которая, в свою очередь, сжимаясь, стремится вытолкнуть поршень. При усилии на поршень, превышающем сопротивление пружины, основной клапан перемещается вниз относительно поршня, образуя кольцевой зазор между клапаном и корпусом, и вода начинает частично циркулировать через радиатор. Когда температура воды достигает 90 °С, клапан открывается полностью и весь поток воды проходит через радиатор.

Одновременно при перемещении основного клапана перемещается вниз перепускной клапан, перекрывая канал для прохода воды к водяному насосу.

Рис. 59. Термостат:

1 – перепускной клапан; 2 – нижняя стойка; 3 – пружина клапана; 4 – основной клапан; 5 – держатель; 6 и 14- гайки; 7 – колпачок вставки; 8 – поршень; 9 -корпус термостата; 10 – резиновая вставка с шайбой; 11 – наполнитель; 12 -баллон; 13 – пружина перепускного клапана

59. Термостат:

1 – перепускной клапан; 2 – нижняя стойка; 3 – пружина клапана; 4 – основной клапан; 5 – держатель; 6 и 14- гайки; 7 – колпачок вставки; 8 – поршень; 9 -корпус термостата; 10 – резиновая вставка с шайбой; 11 – наполнитель; 12 -баллон; 13 – пружина перепускного клапана

Техническое обслуживание системы охлаждения заключается в ежесменной проверке и доливке охлаждающей жидкости в радиатор, проверке и при необходимости регулировке натяжения ремней привода вентилятора через каждые 60 моточасов.

Натяжение ремней проверяют с помощью устройства КИ-8920 ГОСНИТИ в таком порядке:

– приведите устройство в исходное положение, установив кнопкой указатель нагрузки на нуль и раздвинув подвижные сегменты так, чтобы их нижние торцы находились на одной линии;

– установите устройство сегментами на проверяемый ремень в середине пролета между шкивами и нажмите на корпус-ручку, следя за показанием указателя нагрузки. При нагружении ремня сегменты проворачиваются относительно своей оси на угол, пропорциональный стреле прогиба. Как только нагрузка на ремень достигнет 40 Н (4 кгс), снимите устройство и определите прогиб ремня по шкале, нанесенной на сегментах. Если прогиб ремня не соответствует требуемому значению, отрегулируйте его натяжение.

Как только нагрузка на ремень достигнет 40 Н (4 кгс), снимите устройство и определите прогиб ремня по шкале, нанесенной на сегментах. Если прогиб ремня не соответствует требуемому значению, отрегулируйте его натяжение.

В случае отсутствия устройства прогиб можно определить нажатием на ремень пружинным динамометром или грузом. При этом усилие должно быть приложено в середине прогиба между шкивами и также составлять 40 Н.

Помните, что при недостаточном натяжении ремни пробуксовывают и быстро изнашиваются, а дизель перегревается. Чрезмерное натяжение приводит к их вытягиванию, а также вызывает ускоренный износ подшипников водяного насоса.

Регулировать натяжение ремней привода вентилятора следует в таком порядке: – ослабьте затяжку гайки, фиксирующей положение кронштейна, и передвиньте кронштейн с натяжным роликом, отворачивая или заворачивая гайки на тяге до получения требуемого натяжения ремней; – затяните гайку. Проверьте натяжение ремней. Прогиб ремней на ветви шкив вентилятора – натяжной ролик должен быть 5…10 мм.

Рис. 60. Проверка натяжения ремня устройством КИ-8920:

Рис. 61. Регулировка натяжения ремней вентилятора: 1 – ремни привода вентилятора; 2 – натяжной ролик; 3 и 7 – шайбы; 4 – проотавка водяного насоса; 5 и 8 – гайки; 6 – тяга; 9 – шпилька; 10 – кронштейн

Проверку натяжения ремней привода вентилятора и насоса, их регулировку и замену в случае чрезмерной вытяжки или обрыва одного из них проводят одновременно. При установке новых ремней разница между их длинами должна быть не более 4 мм.

Для системы охлаждения необходимо использовать только чистую воду (кипяченую, дождевую или снеговую), из которой выделяется наименьшее количество накипи. Оседая в рубашке блока цилиндров дизеля, на стенках гильз головки цилиндров и трубках радиатора, она ухудшает работу и техническое состояние системы. Поэтому нельзя часто менять воду в системе охлаждения, а также необходимо своевременно определять и ликвидировать утечку воды. Сливать воду из системы следует в чистую емкость для повторного ее использования.

Система охлаждения должна быть заполнена полностью, для чего воду заливают до ее появления в горловине радиатора. Затем пускают дизель и дают ему поработать 3…5 мин. Это необходимо для удаления воздушных пузырей из труднодоступных полостей системы. После остановки дизеля при необходимости доливают воду в систему.

Работа дизеля с не полностью заполненной системой не допускается, так как это может привести к перегреву и, как следствие, к заклиниванию поршней.

Антифризы следует применять в холодное время года (при температуре 5 °С и ниже).

Объем заливаемого антифриза должен быть меньше заправочной емкости системы охлаждения, так как он имеет больший, чем вода, коэффициент объемного расширения.

8 случае испарения воды из антифриза (уменьшение уровня в радиаторе) в систему доливают чистую пресную воду, периодически проверяя плотность раствора, которая должна быть не ниже 1,055 г/см3.

Рекомендуемые марки антифризов – Тосол-А40 и Тосол-А65, температура замерзания которых соответственно -40 и -65 °С.

Если в систему зимой залита вода, то при кратковременных остановках нельзя допускать снижения ее температуры ниже 40 °С, а при длительных остановках нужно обязательно ее сливать. При этом необходимо следить за тем, чтобы вся вода была слита и не замерзла в сливных краниках радиатора и блок-картере, для чего следует прочистить их проволокой. После слива воды краники оставляют открытыми, а для полного удаления воды проворачивают на несколько оборотов коленчатый вал дизеля.

При нагреве охлаждающей жидкости свыше 100 °С нельзя сразу открывать пробку радиатора, так как это может привести к резкому снижению давления в системе, закипанию охлаждающей жидкости и выбросу ее из радиатора, что очень опасно для обслуживающего персонала. Сначала охлаждают дизель, переведя его на холостой ход, и только затем открывают пробку.

Если система охлаждения находится в исправном состоянии, то обеспечивается оптимальный тепловой режим, а следовательно, и нормальная работа дизеля.

При эксплуатации комбайна в системе охлаждения возникают неисправности, влекущие за собой ухудшение отвода теплоты в окружающую среду. К ним относятся: образование накипи в системе, нарушение герметичности системы по соединениям (утечка охлаждающей жидкости), износ уплотнений или поломка деталей водяного насоса и вентилятора, выход из строя указателя температуры охлаждающей жидкости и термостата. Большинство неисправностей предупреждают своевременным проведением операций ТО и применением рекомендуемых охлаждающих жидкостей.

К ним относятся: образование накипи в системе, нарушение герметичности системы по соединениям (утечка охлаждающей жидкости), износ уплотнений или поломка деталей водяного насоса и вентилятора, выход из строя указателя температуры охлаждающей жидкости и термостата. Большинство неисправностей предупреждают своевременным проведением операций ТО и применением рекомендуемых охлаждающих жидкостей.

Наиболее сложный агрегат системы охлаждения – водяной насос. Восстановление его работоспособности требует определенной квалификации и навыков.

Ниже приведена технология замены уплотнения водяного насоса 72-13002.00-02 в следующем порядке:

– отверните гайки и снимите крышку водяного насоса;

– отверните болт крепления крыльчатки;

– спрессуйте съемником крыльчатку с валиком проверьте состояние торца опорной втулки крыльчатки. В случае наличия рисок или неравномерного износа прошлифуйте торец втулки. Допускается уменьшение выступающей части втулки по высоте на 0,5 мм;

– отогните три усика на корпусе сальника и извлеките из латунного корпуса уплотнительную шайбу и манжету сальника с пружиной;

– установите в латунный корпус новую манжету сальника с пружинои и уплотнительную шайбу. Фиксирующие усики можно не загибать;

Фиксирующие усики можно не загибать;

– установите крыльчатку на валик и затяните болт [момент затяжки 14…15 Н-м(1,4…1,5 кгс-м)].

В случае повреждения латунного корпуса сальника уплотнения его необходимо заменить. Для этого проведите все вышеуказанные операции по разборке водяного насоса и дополнительно извлеките из корпуса насоса латунный корпус сальника уплотнения. Новый сальник в сборе запрессуйте в корпус.

Водяные двигатели предлагают спутниковую мобильность

NASA Technology

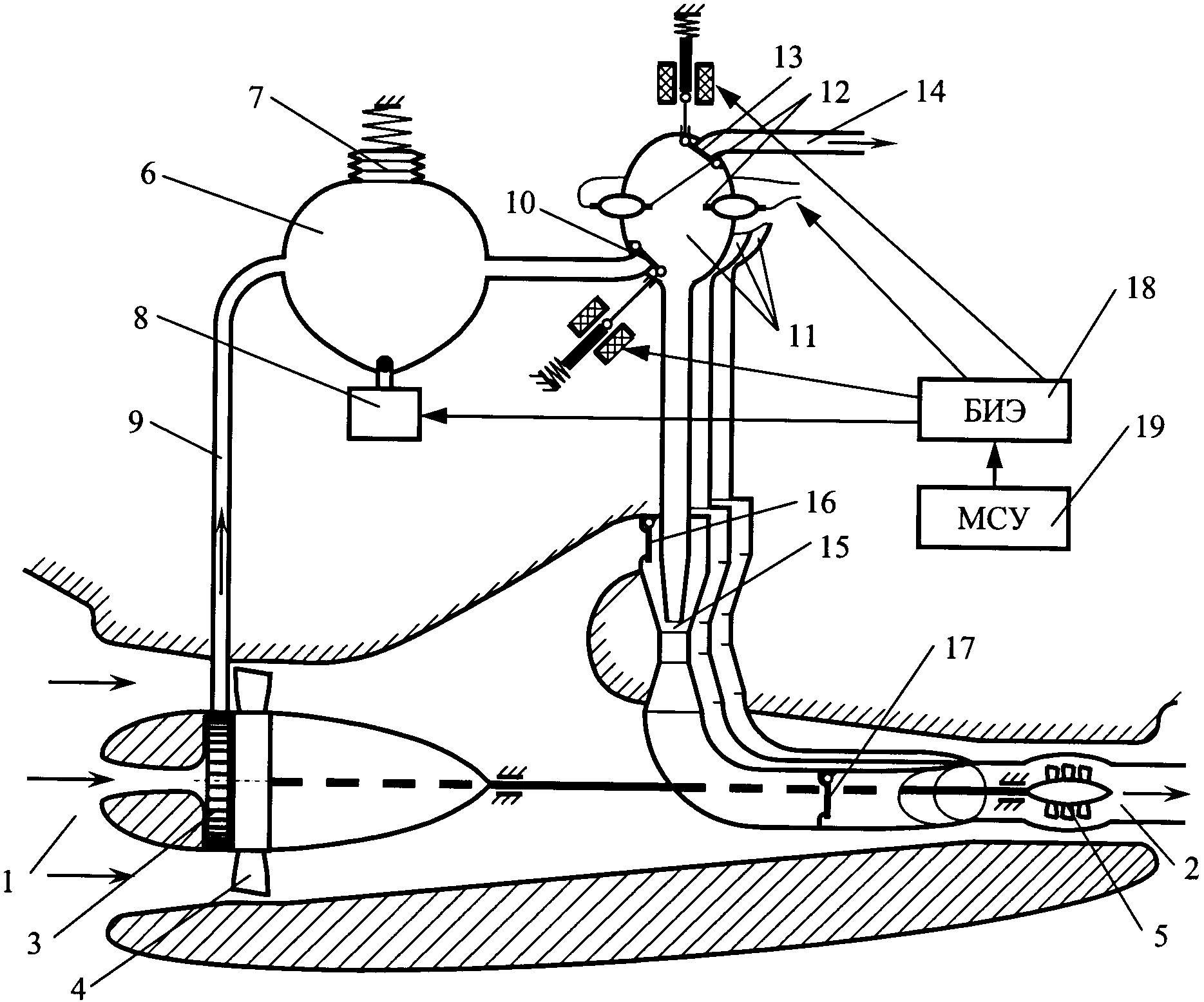

НАСА планировало создать ракетный двигатель с водным приводом с первых лет существования Агентства. В конце концов, вода состоит из водорода и кислорода, которые используются в ракетах космического агентства с 1960-х годов. Водород обеспечивает самую высокую скорость выхлопа среди любого ракетного топлива, а кислород помогает ему гореть. Все, что требуется для разделения двух элементов воды, — это приложенный электрический заряд.

«Теоретически ракета на водном электролизе предлагает много преимуществ по сравнению с более традиционными системами управления», — говорится в документе 1969 года из Исследовательского центра Льюиса НАСА (ныне Исследовательский центр Гленна), включая высокую производительность, безопасные материалы, простое хранение, долгий срок службы и низкие требования к мощности. В документе подробно описаны характеристики раннего прототипа подруливающего устройства.

В документе подробно описаны характеристики раннего прототипа подруливающего устройства.

Но технология в то время считалась сложной и имела недостатки, такие как размер и вес, а также ограниченная мощность, доступная для электролиза, отмечает 1997 Glenn, подробно описывающий характеристики другого, более совершенного прототипа водно-электролизного двигателя. Тем не менее, даже сегодня эта концепция остается неотъемлемой частью планов НАСА по исследованию дальнего космоса, которые частично основаны на способности находить воду в других мирах или на астероидах и превращать ее в ракетное топливо.

Однако за десятилетия экспериментов никто так и не смог создать практичный водно-электролизный двигатель. До настоящего времени.

«При работе с водородом, кислородом и перегретым паром возникает множество проблем с материалами, таких как коррозия, — говорит Роберт Хойт, соучредитель и генеральный директор Tethers Unlimited Inc. (TUI). «Вы должны быть очень осторожны с материалами в устройстве, чтобы избежать коррозии и убедиться, что компоненты электролиза не загрязнены другими материалами».

Имея это в виду и с помощью НАСА, компания Ботелл, штат Вашингтон, построила первые жизнеспособные двигатели на водном электролизе. В настоящее время интерес НАСА к этой технологии проистекает из его усилий по совершенствованию технологии CubeSats — крошечных недорогих спутников, построенных из готовых деталей.

«До начала 2000-х годов самый маленький космический аппарат весил более 500 фунтов», — говорит Элвуд Агасид из Исследовательского центра Эймса, который участвовал в различных этапах работы TUI над электролизными двигателями. Раньше спутники строили только крупные корпорации, что требовало больших вложений времени, денег и НИОКР. Но по мере того, как производственные затраты снижались, и особенно когда комплекты CubeSat стали доступны, доступ к космическим запускам открылся для большего числа игроков, говорит Агасид.

В настоящее время НАСА регулярно выводит на орбиту небольшие спутники, созданные университетами, стартапами и другими организациями, в качестве дополнительной полезной нагрузки в рамках таких программ, как CubeSat Launch Initiative. Но агентство также расширяет возможности малых спутников, чтобы шире использовать их в будущих исследовательских и научных миссиях.

Но агентство также расширяет возможности малых спутников, чтобы шире использовать их в будущих исследовательских и научных миссиях.

В рамках общих усилий Космического агентства по содействию инновациям CubeSat в 2010 году программа НАСА по исследованию инноваций в малом бизнесе (SBIR) выпустила запрос на двигательные установки для мини-спутников, и TUI был одним из респондентов, выбранных для получения финансирования. через Эймса. Агасид был представителем ответственного за заключение контрактов по двум контрактам SBIR. «Их подход казался разумным и касался вопросов удержания воды и выработки достаточной мощности для электролиза», — говорит он.

В то время у CubeSats не было двигательных установок. Создание достаточно малых двигателей было сложной задачей. И Агасид говорит, что есть опасения по поводу использования герметичных силовых установок на борту катера. В результате CubeSats в значительной степени застряли на орбите основной полезной нагрузки, с которой они летели, не имея возможности изменять свою высоту или поддерживать свою орбиту в долгосрочной перспективе.

Передача технологий

Благодаря финансированию SBIR TUI построила два прототипа и начала их испытания, говорит Хойт. «Управление авионикой, интеграция программного обеспечения, а также улучшение производительности и срока службы по-прежнему были необходимы».

По просьбе НАСА «Переломный момент» Космическое агентство нашло корпоративного партнера — «Миллениум космические системы» — для разделения затрат на доработку того, что TUI теперь называет своими двигателями HYDROS, в обмен на три из полученных двигательных установок для использования на своих малых спутниках «Альтаир». . «Миллениуму» требовались более крупные версии технологии, известные как HYDROS-M, предназначенные для спутников весом от 110 до 400 фунтов, которые уже были доставлены.

Между тем, НАСА выбрало версию CubeSat, HYDROS-C, для запуска своего первого проекта Pathfinder Technology Demonstrator (PTD), который испытывает новую технологию CubeSat. Агасид управляет PTD в Ames в сотрудничестве с Гленном.

Обе версии HYDROS запускаются с резервуарами, в которых достаточно воды, чтобы питать их примерно на три года. Оказавшись на орбите, электролизер, работающий от солнечных батарей, расщепляет воду на кислород и водород, которые хранятся в отдельных баллонах и по мере необходимости перекачиваются в камеру сгорания. Хойт описывает систему как гибрид электрического и химического двигателя, который питается от солнечных батарей, но может высвободить мощную тягу химического двигателя.

Преимущества

Подход HYDROS позволяет избежать рисков, связанных с запуском системы под давлением, поскольку она не находится под давлением до тех пор, пока не начнет заполнять свои газовые камеры на орбите, — говорит Агасид. Система также относительно недорогая и простая в производстве, масштабируемая для спутников разных размеров и экономичная, отмечает он.

И он работает на топливе, которое безвредно как с точки зрения выбросов, так и с точки зрения управляемости. «Вы можете позволить старшекурсникам поиграть с ним, и они не станут отравлять себя», — говорит Хойт.

«Вы можете позволить старшекурсникам поиграть с ним, и они не станут отравлять себя», — говорит Хойт.

В дополнение к трем единицам, проданным Millennium, компания продала пару инженерных моделей Технологическому институту ВВС. И хотя Хойт говорит, что не ожидает потока заказов до тех пор, пока двигатели не будут испытаны в полете, компания получает частые запросы на информацию.

«Компаниям, которые запускают группировки спутников, нравится, когда НАСА инвестирует в подобные технологии, а также проводит летные испытания, чтобы убедиться, что они работают», — говорит Агасид.

Но TUI думает не только о краткосрочной перспективе. «В будущем мы будем делать большие ставки на помощь в поддержании всей космической экономики, и мы рассматриваем воду как фундаментальный ресурс, который является ключевым для этой экономики», — говорит Хойт. Следующее поколение подруливающих устройств HYDROS будет включать заправочные порты, что продлит срок их эксплуатации на неопределенный срок. И Хойт с нетерпением ждет сбора воды для путешествий в дальний космос.

Агасид предупреждает, что НАСА все еще работает над определением возможности поиска, восстановления и достаточной очистки воды в космосе. «Но если вы можете, эта технология позволит вам исследовать дальний космос и никогда не беспокоиться о том, что закончится топливо».

Мировой лидер инновационных технологий и решений жизненного цикла для морского и энергетического рынков

Marine

Добейтесь успеха, используя обширный портфель морских технологий Wärtsilä. Двигатели, двигательные установки, гибридные решения, данные и цифровые инструменты, работа с жидкостями и газами на судах и интегрированные системы силовых агрегатов. Эти строительные блоки обеспечивают эффективность, надежность, безопасность и экологичность мирового уровня.

Двигатели, двигательные установки, гибридные решения, данные и цифровые инструменты, работа с жидкостями и газами на судах и интегрированные системы силовых агрегатов. Эти строительные блоки обеспечивают эффективность, надежность, безопасность и экологичность мирового уровня.Предложение включает в себя соглашения, основанные на производительности, и решения для жизненного цикла, а также услуги по запчастям и непревзойденную глобальную сеть морского опыта. С нами вы можете уверенно ориентироваться в декарбонизации.

Реструктуризация энергетического рынка: для декарбонизированной Европы

Реструктуризация рынка электроэнергии имеет решающее значение для достижения в Европе целей по нулевому уровню выбросов

Узнайте больше и скачайте исследованиеЦифровая трансформация в морской отрасли – как победить ее мифических зверей

Узнайте правду: что на самом деле думают морские профессионалы о цифровой трансформации?

Читать отчетПуть к прибыльной декарбонизации

Практические советы и рекомендации для паромной отрасли

Смотреть видео о чате Ferry FiresideНаша цель:

Создание устойчивых обществ за счет инноваций в технологиях и услугах

Узнайте больше о Wärtsilä

Последние идеи

Последние пресс-релизы и новости

Предстоящие события

Карьера в Wärtsilä

Мы в Wärtsilä всегда находимся в поиске ярких умов, которые присоединятся к нам в нашем путешествии по обезуглероживанию морских судов и энергетики.