ᐉ Кривошипно-шатунный механизм (КШМ) двигателя

нет комментариев

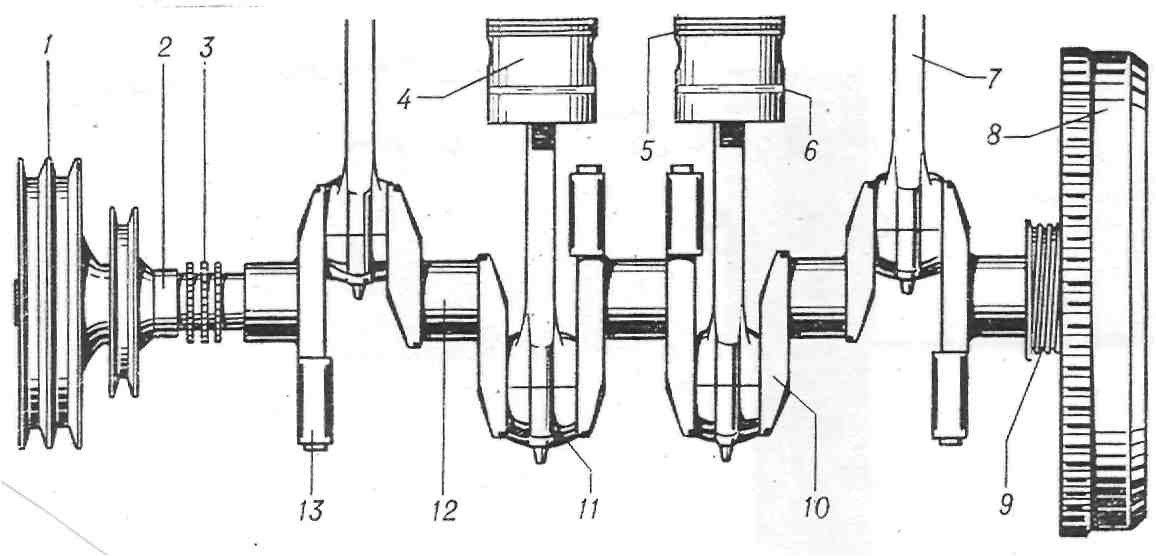

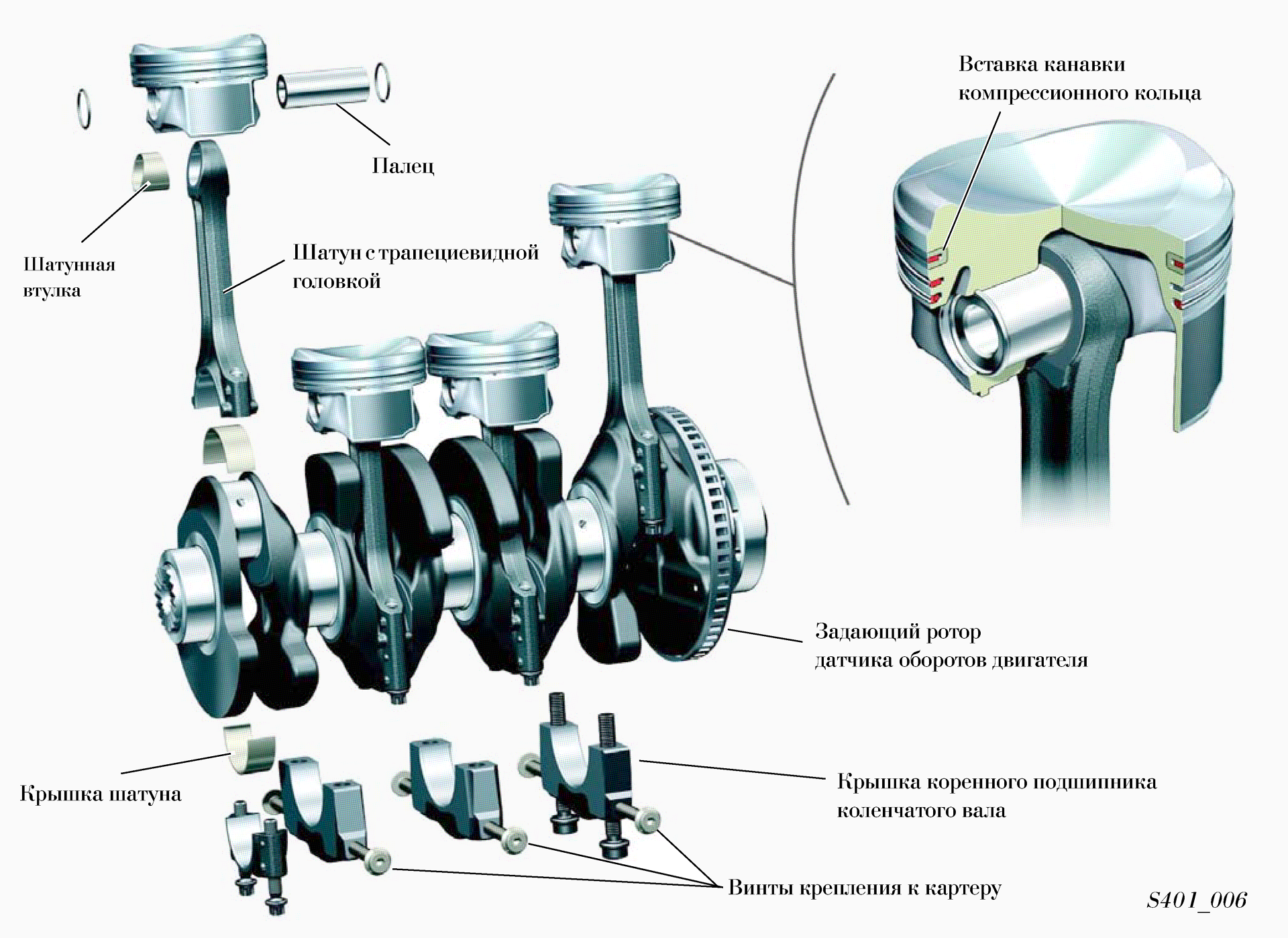

Кривошипно-шатунный механизм состоит из неподвижных деталей цилиндров 13 или блока цилиндров с головкой 12, картеров двигателя и маховика, подвижных деталей — поршней 15 с поршневыми кольцами и пальцами 16, шатунов 17, коленчатого вала 19 с подшипниками и маховика 18. В зависимости от расположения цилиндров различают рядные и V-образные двигатели. Все цилиндры рядных двигателей расположены вертикально в один ряд, а V-образных — в два ряда с наклоном (развалом).

Рисунок. Устройство одноцилиндрового четырехтактного карбюраторного двигателя:

1 — шестерни приводи распределительного вала; 2 — распределительный вал; 3 — толкатель; 4 — пружина; 5 — выпускная труба; 6 — впускная труба; 7 — карбюратор; 8 — выпускной клапан; 9 — провод к свече; 10 — искровая зажигательная свеча; 11 — впускной клапан; 12 — головка цилиндра; 13 — цилиндр: 14 — водяная рубашка; 15 — поршень; 16 — поршневой палец; 17 — шатун; 18 — маховик; 19 — коленчатый вал; 20 — резервуар для масла (поддон картера).

Остов двигателя — это совокупность неподвижных деталей, соединенных между собой. Внутри и снаружи остова расположены детали механизмов и систем двигателя. В автотракторных двигателях основной деталью остова служит блок-картер. Остов двигателя с помощью опор крепят к раме трактора или автомобиля.

Верхняя часть блок-картера представляет собой блок цилиндров, нижняя — картер. Сверху блок цилиндров закрывают головкой. Головки крепят к блок-картеру шпильками или болтами. Между блок-картером и головкой устанавливают уплотнительную прокладку. Снизу к картеру также через уплотнительную прокладку крепят поддон.

На внешней поверхности поршня нарезаны кольцевые канавки под компрессионные (верхние) и маслосъемные (нижние) кольца. Поршневые кольца, обеспечивающие создание компрессии в цилиндре двигателя, называют компрессионными, а снимающие излишнее масло со стенок цилиндра — маслосъемными.

Поршневые пальцы служат для шарнирного соединения поршня с шатуном. Их выполняют в виде гладких цилиндрических стержней.

Их выполняют в виде гладких цилиндрических стержней.

Шатун преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Соединяя поршень с коленчатым валом, шатун передает последнему усилие от давления газов и инерционные силы. В верхнюю головку шатуна запрессовывают латунную или бронзовую втулку, в нижнюю (разъемную) головку шатуна — вкладыши шатунного подшипника.

Шатунные подшипники обеспечивают снижение трения и интенсивности изнашивания шейки коленчатого вала во время работы двигателя.

Коленчатый вал преобразует усилия, воспринимаемые от поршней через шатуны, во вращающий момент и передает его механизмам трансмиссии и другим механизмам двигателя. Коленчатый вал состоит из коренных и шатунных шеек. Коренные и шатунные шейки соединяются между собой щеками и образуют колена (кривошипы). Коренными шейками вал устанавливают в подшипники скольжения, расположенные в перегородках блок-картера двигателя, а к шатунным шейкам присоединяют нижние головки шатунов.

Кривошипно-шатунный механизм двигателя ЗМЗ-4062, номера узлов

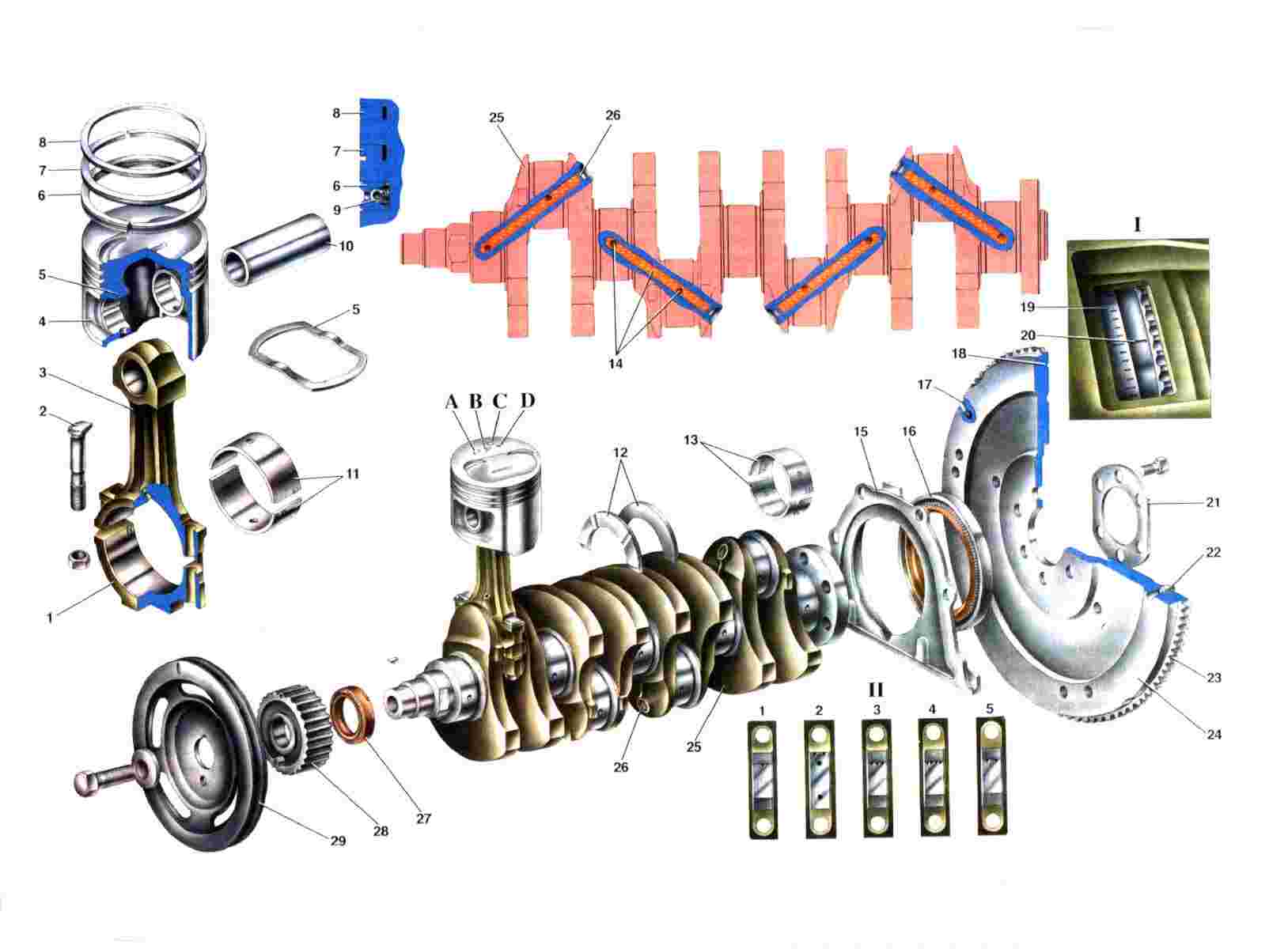

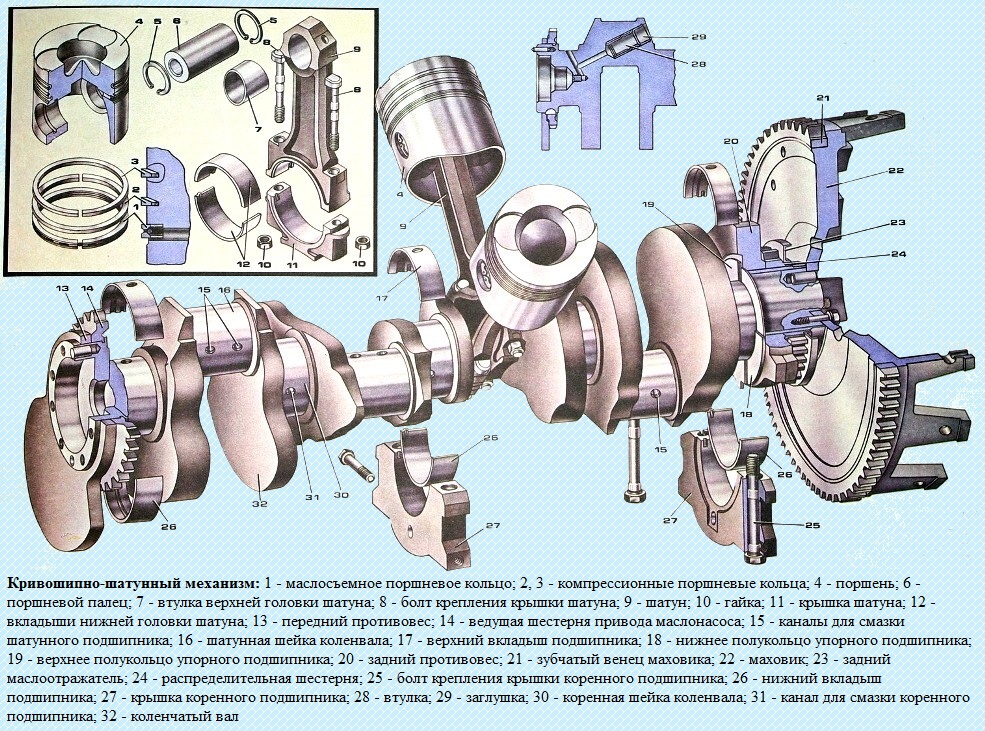

Поршни кривошипно-шатунного механизма двигателя ЗМЗ-4062 отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая. Днище поршня плоское с четырьмя цековками под клапаны, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения, вызванном, например, обрывом цепи привода распределительных валов.

Кривошипно-шатунный механизм двигателя ЗМЗ-4062, устройство, каталожные номера узлов и деталей.

На цилиндрической поверхности поршней проточены три канавки. В двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В верхней части юбки поршня выполнены по два отверстия с обеих сторон с выходом в канавку под маслосъемное кольцо, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,514-0,554 мм. Наибольший диаметр юбки поршня в продольном сечении располагается ниже оси поршневого пальца на 8 мм. Диаметр юбки в продольном сечении плавно уменьшается и в направлении к днищу, и в противоположном направлении.

Максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,047-0,056 мм. На нижней кромке направляющей части юбки максимальное уменьшение диаметра составляет 0,009-0,018 мм. В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформации поршня при нагревании до рабочей температуры и уменьшении первоначальных монтажных зазоров при сборке.

Каталожные номера узлов и деталей кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Поршни устанавливаются в цилиндры той же размерной группы с зазором 0,024-0,048 мм. Для обеспечения требуемого зазора поршни и цилиндры блоков разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с левой стороны.

Для обеспечения требуемого зазора поршни и цилиндры блоков разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с левой стороны.

Для улучшения приработки рабочая поверхность поршней имеет специальный микрорельеф. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на боковой стенке у одной из бобышек под поршневой палец имеется отлитая надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Компрессионные кольца отлиты из чугуна. Верхнее кольцо имеет бочкообразную рабочую поверхность для улучшения приработки, которая покрыта слоем пористого хрома. Рабочая поверхность нижнего кольца покрыта слоем олова толщиной 0,006-0,012 мм или имеет фосфатное покрытие всей поверхности толщиной 0,002-0,006 мм. На внутренней поверхности нижнего кольца имеется выточка. Это кольцо должно быть установлено на поршень выточкой вверх, к днищу поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

На внутренней поверхности нижнего кольца имеется выточка. Это кольцо должно быть установлено на поршень выточкой вверх, к днищу поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

Маслосъемное кольцо сборное, трехэлементное, состоит из двух стальных кольцевых дисков и одного двухфункционального расширителя, выполняющего функции радиального и осевого расширителей. Рабочая поверхность кольцевых дисков покрыта слоем хрома.

Поршневые пальцы кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне), изготовлены из низколегированной хромоникелевой стали, наружная поверхность пальца подвергнута углеродонасыщению на глубину 1-1,5 мм и закалена нагревом ТВЧ до твердости HRC 59-66. Наружный диаметр пальца 22 мм. Осевое перемещение пальца ограничивается стопорными кольцами, установленными в канавках бобышек поршня. Стопорные кольца изготовлены из круглой пружинной проволоки диаметром 1,6 мм. Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки.

Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки.

Шатуны кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Шатуны — стальные, кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, пазы для фиксирующих выступов вкладышей в шатуне и крышке также должны находиться с одной стороны. Для охлаждения днища поршня маслом, в шатуне выполнены отверстия. В стержне — диаметром 5 мм, в верхней головке — 3,5 мм.

В стержне — диаметром 5 мм, в верхней головке — 3,5 мм.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 10 грамм, что обеспечивается подбором деталей соответствующей массы.

Коленчатый вал кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Коленчатый вал отлит из высокопрочного чугуна, пятиопорный, имеет для лучшей разгрузки опор восемь противовесов. Вал динамически сбалансирован. Допустимый дисбаланс не более 18 гсм на каждом конце вала. Диаметр коренных шеек 62 мм, шатунных — 56 мм. Коренные и шатунные шейки связаны отверстиями в щеках вала. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки.

Масло к коренным шейкам подводится по каналам в перегородках блока из масляной магистрали, к полостям шатунных шеек — по отверстиям в щеках вала из канавок в верхних вкладышах коренных шеек коленчатого вала. Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами, расположенными по обе стороны среднего (третьего) коренного подшипни¬ка, каждая из упорных шайб состоит из двух полушайб: верхней и нижней.

Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами, расположенными по обе стороны среднего (третьего) коренного подшипни¬ка, каждая из упорных шайб состоит из двух полушайб: верхней и нижней.

Полушайбы антифрикционным слоем обращены к щекам коленчатого вала. Полушайбы удерживаются от вращения за счет выступов на нижних полушайбах, входящих в пазы на торцах третьей крышки коренного подшипника. Величина осевого зазора составляет 0,06-0,162 мм. На переднем конце коленчатого вала на шпонках установлены ведущая звездочка привода распределительных валов, втулка и шкив-демпфер. Все эти детали стянуты болтом ввертываемым в передний торец коленчатого вала.

Между звездочкой и втулкой установлено резиновое уплотнительное кольцо круглого сечения. На цилиндрической поверхности шкива-демпфера коленчатого вала выполнена риска для определения ВМТ первого цилиндра при установке привода распределительных валов. При совмещении метки на шкиве-демпфере с ребром — указателем на крышке цепи, поршень первого цилиндра находится в ВМТ.

Кроме того, на шкиве-демпфере выполнен специальный зубчатый диск (диск синхронизации) с числом зубьев 60 минус 2 зуба, который обеспечивает работу датчика положения коленчатого вала КМСУД. Передний конец коленчатого вала уплотнен резиновой манжетой запрессованной в крышку цепи. Надежная работа манжеты обеспечивается центровкой крышки цепи на двух штифтах-втулках, запрессованных в переднем торце блока цилиндров. Задний конец коленчатого вала также уплотнен резиновой манжетой запрессованной в крышку, которая крепится к заднему торцу блока цилиндров.

Маховик кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Маховик отлит из серого чугуна, установлен на посадочный выступ и штифт фланца коленчатого вала и крепится к нему шестью болтами М8, имеющими самоконтрящуюся резьбу. Для надежности крепления головки болтов прижимаются к стальной термообработанной шайбе. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами М8 прикреплено сцепление. В центральное отверстие маховика устанавливаются распорная втулка и подшипник первичного вала коробки передач.

В центральное отверстие маховика устанавливаются распорная втулка и подшипник первичного вала коробки передач.

Вкладыши кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных вкладышей, изготовленных из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша 2,500-2,508 мм, шатунного — 2,000-2,008 мм. В каждом подшипнике установлены по два вкладыша.

Осевому перемещению и проворачиванию вкладышей в постелях блока и в шатунах препятствуют фиксирующие выступы на вкладышах, входящих в соответствующие пазы в постелях блока или в шатунах. Верхние вкладыши коренных подшипников с канавками и отверстиями, нижние без канавок и отверстий.

Через отверстие верхнего вкладыша моторное масло поступает к подшипникам из канала в постели блока, а через отверстия в коленчатом вале — к шатунным подшипникам. Отверстие в шатунных вкладышах совпадают с отверстием в шатунах. Ширина коренных вкладышей 28 мм, шатунных — 20,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,019-0,073 мм для коренных и 0,009-0,063 мм для шатунных подшипников.

Ширина коренных вкладышей 28 мм, шатунных — 20,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,019-0,073 мм для коренных и 0,009-0,063 мм для шатунных подшипников.

Заказные и скоростные детали (CSP)

Шестерня кулачкового привода

Type-1 12-1600cc ’61- и WBX

Показать подробности »

Шестерня кулачкового привода

Type-4 17-2000cc

Показать подробности »

Шпонка коленчатого вала Woodruff

Type-1, Type-4 и WBX

Показать подробности »

-

Проставочное кольцо шестерни коленчатого вала

Type-1 ’61-, Type-4 и WBX

Показать детали »

Проставочное кольцо шестерни коленчатого вала SCAT

Type-1 ’61-, Type-4 и WBX

Показать подробности »

Шестерня привода распределителя

Type-1, Type-4, WBX и Porsche 356

Показать подробности »

Стопорное кольцо шестерни коленчатого вала

Type-1, Type-4, WBX и Porsche 356

Показать детали »

Маслоотражательная пластина

все Type-1 12-1600cc

Показать подробности »

Шкив шпонки Woodruff

все Type-1 12-1600cc

Показать подробности »

Шкив шпонки Woodruff

Type-4 17-2000cc

Показать детали »

Ведущая шестерня распределителя

Type-1 ’61-’64 1200cc

Показать подробности »

Ведущая шестерня распределителя

Показать подробности »

Ведущая шестерня распределителя

Type-4 17-2000cc

Показать подробности »

Шайба ведущей шестерни распределителя

Type-1 ’64- 12-1600cc

Показать детали »

Пружина шестерни распределителя

Type-1, Type-4 и Porsche 356

Показать подробности »

Уплотнительное кольцо маховика

Type-1 ’66-

Показать подробности »

Уплотнительное кольцо маховика

Тип-4

Показать подробности »

Фланцевая прокладка маховика

Type-1 1200cc -’60 (25/30hp)

Показать детали »

Фланцевая прокладка маховика

Тип 1 ’61-’66

Показать детали »

Шайба маховика

Тип-4 17-2000

Показать детали »

Штифт стандарт

Type-1 1200cc -’60 (25/30hp)

Показать подробности »

Стандартный установочный штифт

Type-1 ’61- 12-1600cc

Показать подробности »

Установочные штифты HD

Type-1 ’61- 12-1600cc

Показать подробности »

Установочные штифты большого размера HD

Type-1 ’61- 12-1600cc

Показать детали »

Гайка сальника маховика

Type-1 1200cc -’60 (25/30hp)

Показать подробности »

Гайка сальника маховика

Type-1 ’61- 12-1600cc

Показать детали »

Шайба для сальниковой гайки

Type-1 и Porsche 356

Показать детали »

Гайка сальника маховика SCAT

Type-1 ’61-

Показать детали »

Гайка сальника маховика SCAT

для Porsche 356 / 912

Показать детали »

Прокладки, осевой зазор

Type-1 1200cc -’60 (25/30hp)

Показать подробности »

Прокладки, осевой зазор

Type-1 12-1600cc ’66-

Показать подробности »

Игольчатый подшипник

Тип-1 и Тип-4

Показать детали »

Войлочное кольцо для игольчатого подшипника

Тип-4

Показать детали »

Стандартный болт маховика

Тип-4

Показать подробности »

Стандартный болт маховика

WBX

Показать подробности »

Болты маховика CSP

Type-4 и WBX

Показать подробности »

Прокладки, торцевой зазор

Type-4 aand WBX

Показать подробности »

Прокладка коленчатого вала 81 / 0,40

WBX

Показать подробности »

1-38 | 38 Наименования

назад 1 вперед

Коленчатый вал главного двигателя | Описание типов и материалов

Введение

Главный двигатель отвечает за движение корабля. Он может вращать гребной винт с различной скоростью для маневрирования и с постоянной скоростью, когда корабль находится в море. Именно коленчатый вал главного двигателя передает это движение гребному винту. В этой статье мы обсудим эту критическую часть главного двигателя.

Он может вращать гребной винт с различной скоростью для маневрирования и с постоянной скоростью, когда корабль находится в море. Именно коленчатый вал главного двигателя передает это движение гребному винту. В этой статье мы обсудим эту критическую часть главного двигателя.

Мы рассмотрим их различные типы, различия между ними и материалы, используемые для каждого из них. Если вам нужен обзор всех деталей судового двигателя, нажмите здесь.

Что такое коленчатый вал главного двигателя?

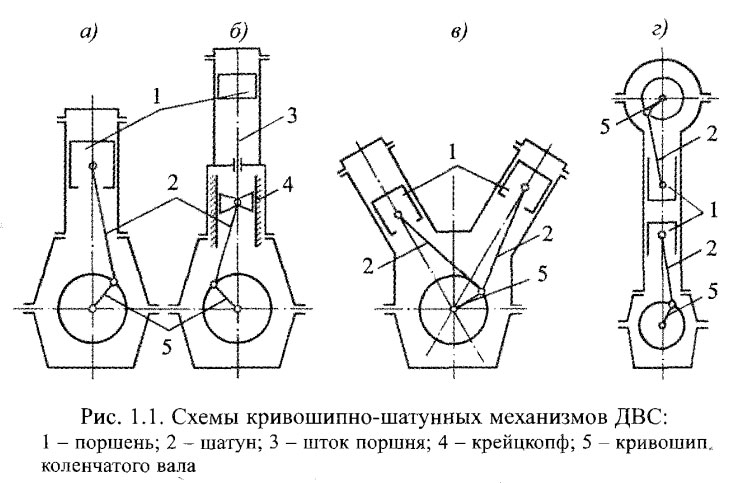

Коленчатый вал главного двигателя представляет собой вращающуюся деталь, расположенную над опорной плитой двигателя. Он соединяется с каждым блоком главного двигателя через шатун, который позволяет ему получать и передавать мощность между всеми блоками и самим собой.

Когда агрегат находится в рабочем такте, давление сгорания сообщает поршню прямолинейное движение. Шток поршня передает эту мощность крейцкопфу, который помогает шатуну преобразовывать ее во вращательное движение коленчатого вала. Винт использует большую часть этой мощности и преобразует ее в тягу корабля вперед или назад.

Винт использует большую часть этой мощности и преобразует ее в тягу корабля вперед или назад.

Небольшая часть этой мощности также используется для сжатия свежего воздуха в других агрегатах, находящихся на такте всасывания. Другими источниками потребления мощности коленчатого вала являются распределительный вал (через цепи или шестерни), валогенератор и потери на трение.

Коленчатый вал главного двигателя на опорной плитеТипы коленчатого вала главного двигателя

Коленчатые валы часто классифицируют по типу конструкции. Мы можем классифицировать обычные коленчатые валы судовых двигателей по следующим трем типам:

Полностью собранный коленчатый вал

Коленчатые валы больших двигателей могут весить до 300 тонн, и их сложно собрать как единое целое. В результате производители двигателей разработали полностью собранные коленчатые валы.

Полностью собранный коленчатый вал состоит из отдельных частей, которые затем собираются с помощью термоусадочной посадки. Отдельными частями являются шейка, шейки и шатунные шейки. Эти детали изготавливаются с использованием стального литья или ковки. Термоусадочная сборка обеспечивает надежный захват без проскальзывания между отдельными частями.

Отдельными частями являются шейка, шейки и шатунные шейки. Эти детали изготавливаются с использованием стального литья или ковки. Термоусадочная сборка обеспечивает надежный захват без проскальзывания между отдельными частями.

Такой коленчатый вал имеет ряд преимуществ, таких как простота замены деталей и простота конструкции. Кроме того, поскольку детали обрабатываются перед сборкой, коленчатый вал имеет лучшее качество сборки и чистоту поверхности.

Отдельные детали полностью собранного коленчатого вала Этот коленчатый вал был предпочтительным типом в судовых двигателях более старых моделей. Но проблемы с неравномерным потоком зерна (более низкая усталостная прочность) и слабость, возникающая из-за многократной термоусадочной посадки, привели к сокращению использования этого типа коленчатого вала в современных двигателях. Эти коленчатые валы также требуют внешних трубопроводов для подачи смазочного масла, поскольку не рекомендуется строить каналы для смазочного масла в деталях с горячей посадкой.

Полусобранный коленчатый вал

Большинство крупных судовых двигателей сегодня используют полусобранный коленчатый вал. Полусобранный коленчатый вал состоит из двух основных частей: шейки (главного вала) и кривошипа. Кривошипная тяга состоит из двух перемычек и шатунной шейки и выполнена как единое целое. Мы вставляем кованую шейку в шатуны.

Полусобранные коленчатые валы лучше, чем полностью собранные коленчатые валы, по нескольким причинам, таким как меньшее количество термоусадочных посадок, лучший поток зерна, меньшие и более легкие перемычки, шейки большего диаметра и меньшее повреждение от проскальзывания.

Отдельные детали частично собранного коленчатого валаОн также имеет преимущество в большей гибкости по сравнению с цельным коленчатым валом (следующий раздел), что позволяет ему выдерживать некоторую несоосность.

Цельный коленчатый вал

Если весь коленчатый вал состоит из одной детали, он называется цельным коленчатым валом. Главные двигатели на кораблях слишком велики для этого типа коленчатого вала, поэтому он обычно используется для небольших двигателей.

Главные двигатели на кораблях слишком велики для этого типа коленчатого вала, поэтому он обычно используется для небольших двигателей.

Цельнолитой коленчатый вал имеет гораздо лучшие характеристики текучести зерна по сравнению с предыдущими двумя типами, что придает ему гораздо лучшие свойства сопротивления усталости.

Также отсутствуют термоусадочные посадки, что повышает общую прочность при уменьшении размера вала. Меньший вал также легче, что позволяет инженерам при необходимости устанавливать больше ходов кривошипа на вал.

Однако цельнолитые коленчатые валы более жесткие, что делает их неспособными справиться с небольшими перекосами. Еще одним недостатком является то, что возможности ремонта невелики, так как он не состоит из отдельных частей. При возникновении дефекта в большинстве случаев приходится менять весь вал.

Цельнолитой коленчатый валСварной коленчатый вал

Сварные коленчатые валы стали чрезвычайно популярными в последние годы и неуклонно становятся предпочтительным типом коленчатого вала в судовых двигателях. Есть два метода их построения.

Есть два метода их построения.

В первом способе два кривошипа соединяются на штифте. Второй сварной шов выполняется посередине шеек подшипников, так как здесь напряжения коленчатого вала минимальны. Кривошип состоит из половины коренной шейки, половины шейки кривошипа и одной щеки кривошипа.

При втором методе шатун выковывается или отливается как единое целое, которое затем приваривается к коренной шейке. Наиболее подходящим методом сварки является сварка под флюсом, осуществляемая с узким зазором и малой погонной энергией.

Сварной коленчатый валСварной коленчатый вал обеспечивает наилучшее сочетание стоимости, занимаемого места и веса без ущерба для прочности. Сопротивление усталости сварного шва обычно выше, чем у свариваемого материала. Эти коленчатые валы также имеют низкую инерцию, что приводит к более высокой собственной частоте коленчатого вала. Это особенно важно для тихоходных двигателей.

Сварной коленчатый вал также позволяет нам увеличить диаметр шейки, что в конечном итоге снижает давление на подшипник. В довершение всего все основные классификационные общества одобрили сварные коленчатые валы, что делает их безопасным выбором, когда речь идет о соответствии.

В довершение всего все основные классификационные общества одобрили сварные коленчатые валы, что делает их безопасным выбором, когда речь идет о соответствии.

Материал коленчатого вала главного двигателя

Коленчатый вал подвергается постоянным циклическим нагрузкам во время работы и статическим нагрузкам в состоянии покоя. От материала коленчатого вала зависит, насколько эффективной и надежной будет его работа.

Условия эксплуатации учитываются при проектировании коленчатого вала и выборе его материала. Выбор зависит от таких факторов, как конструкция коленчатого вала, геометрия и тип двигателя. В любом случае он должен обладать высокой прочностью.

Полностью и частично собранные коленчатые валы обычно изготавливаются из нормализованной нелегированной углеродистой стали. Мы также можем использовать для этого низколегированную хромомолибденовую сталь.

Предпочтительным материалом для сварных коленчатых валов является закаленная и отпущенная низколегированная хромомолибденовая сталь или нормализованная низкоуглеродистая марганцевая сталь.