Детали двигателя

Оригинальные детали двигателя Doosan

Оригинальные детали двигателя Doosan улучшают характеристики двигателя и увеличивают срок его службы.

Блок цилиндров

Основным компонентом двигателя является блок цилиндров, от которого зависит срок службы двигателя. Только Doosan обладает технологией для производства и поставки полной линейки узлов двигателей, начиная от автомобильных до промышленных применений.

Коленвал

Это прецизионный компонент, который вращается с очень высокой скоростью и требует долговечности, прочности и сбалансированности. Коленчатые валы, выпускаемые Doosan, широко используются в двигателях Doosan, а также других известных мировых производителей двигателей, для которых Doosan является OEM-поставщиком коленчатых валов. Поэтому наше качество и ценовая конкурентоспособность уже доказаны.

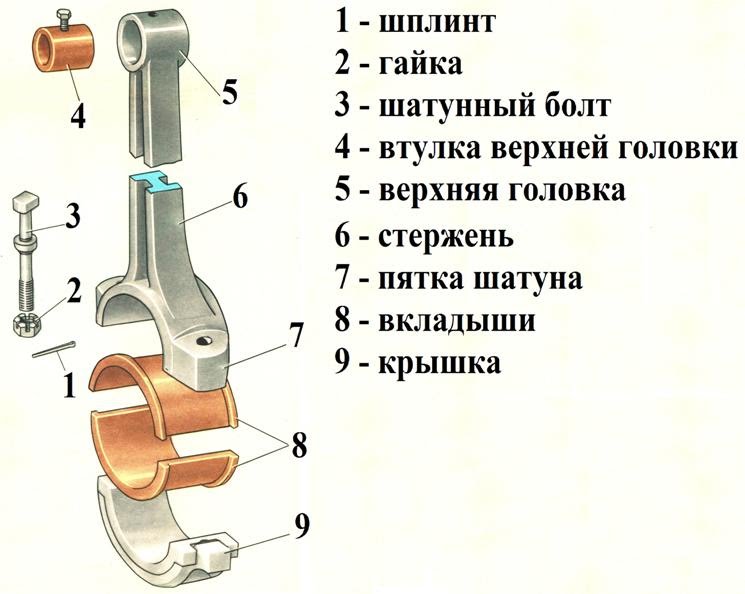

Шатун

Шатун передает энергию от поршня коленчатому валу и является одним из важнейших компонентов двигателя. Шатуны Doosan поставляются как оригинальные комплектующие (OEM) всемирно известным производителям двигателей и применяются в двигателях Doosan. Таким образом, их качество и ценовая конкурентоспособность уже признаны во всем мире.

Шатуны Doosan поставляются как оригинальные комплектующие (OEM) всемирно известным производителям двигателей и применяются в двигателях Doosan. Таким образом, их качество и ценовая конкурентоспособность уже признаны во всем мире.

Поршень

Поршни, спрятанные в глубине блока цилиндров двигателя, – это интенсивно работающие прецизионные компоненты, изготовление которых требует высокого уровня мастерства и технологий. Оригинальные поршни Doosan уменьшают количество загрязняющих веществ, выбрасываемых в воздух, положительно влияя, тем самым на экологию. Поставляются стандартные и модифицированные версии для конкретных применений и потребностей.

Гильза

Это прецизионная изнашиваемая деталь, которая требует регулярного технического обслуживания. Она обеспечивает защиту головки блока двигателя и должна быть надежной. Замена требуется в зависимости от величины износа. Мы выпускаем стандартные и модифицированные версии с учетом требований обслуживания.

Комплект колец

Эта деталь устанавливается на поршень и обеспечивает сжатие в цилиндре, предотвращает проход масла, избыточную теплопередачу, а также выполняет множество других функций. Кроме того, она служит прецизионным изнашиваемым элементом. Она должна заменяться по мере необходимости для продления срока службы двигателя и предотвращения поступления избыточных выбросов в окружающую среду.

Фильтр

Начиная с выбора компонента наших оригинальных фильтров, который определяет характеристики фильтра, – бумаги фильтрующего элемента – мы применяем строгий контроль качества. Фильтры предназначены для удовлетворения специфических требований оборудования и предотвращения попадания в машину мельчайших частиц посторонних материалов. Оригинальные запчасти помогут продлить срок службы машины.

Водяной насос

Обеспечивает охлаждение двигателя за счет циркуляции жидкости через двигатель и поддерживает идеальную рабочую температуру. Мы поставляем полностью собранное устройство, а также, при необходимости, ремонтные комплекты.

Мы поставляем полностью собранное устройство, а также, при необходимости, ремонтные комплекты.

Прокладка

Прокладки обеспечивают герметичное уплотнение для исключения утечек охлаждающей жидкости или масла из двигателя. Мы выпускаем широкий ассортимент прокладок и уплотнений, включая полные комплекты и полукомплекты.

Распределительный вал

Распределительный вал управляет синхронным движением впускных и выпускных клапанов и полностью исключает ошибки. Это ответственный компонент, от которого зависит выходная мощность.

Коренной подшипник и упорный подшипник

Подшипники – это прецизионные металлические компоненты, которые обеспечивают плавную амортизацию движения деталей без деформации. Эти изнашиваемые компоненты выпускаются в стандартном и ремонтном исполнении для различных применений.

Маслоохладитель

Масляный радиатор – это устройство, в котором масло после охлаждения двигателя охлаждается, передавая свое тепло охлаждающей жидкости и обеспечивая постоянную температуру двигателя.

Турбокомпрессор

Турбокомпрессор – это система повышения давления воздуха, которая служит для увеличения мощности и частоты вращения двигателя, а также для повышения эффективности использования топлива. Он установлен на всех двигателях Doosan с турбонаддувом. При необходимости могут поставляться, как устройство в сборе, так и запчасти.

Насос впрыска

Насос для впрыска топлива (топливный насос), являющийся критически важной частью двигателя, сжимает топливо под высоким давлением и подает сжатое топливо в сопло через равные интервалы.

Стартер

Двигатель не может быть запущен самостоятельно и нуждается в помощи стартера для вращения коленчатого вала. Стартер должен быть выбран на основе мощности двигателя. Мы поставляем оригинальные компоненты для всех своих моделей.

Генератор

Генератор снабжает машину электричеством, когда двигатель работает, и должен выбираться на основе характеристик машины.

Воздушный компрессор

Воздушный компрессор являющийся сердцем пневматической системы, обеспечивает сжатие воздуха. Воздушные компрессоры разработаны и изготовлены в условиях строгого контроля качества, и мы предоставляем полный монтаж и ремонтные комплекты.

Насос гидроусилителя рулевого управления

Насос гидроусилителя создает постоянное давление масла, необходимое для двигателя, и это давление масла используется для управления машиной.

Маховик и кожух

Маховик запасает энергию вращения, используется для хранения энергии, генерируемой двигателем. Кожух защищает маховик и служит для крепления двигателя.

Корзина сцепления

Корзина сцепления, расположенная между двигателем и коробкой передач машин, оснащенных механической коробкой передач, работая вместе с диском сцепления, передает или блокирует передачу мощности двигателя коробке трансмиссии.

Некоторые наши представительства:

- г. Санкт-Петербург, ул. Малая Балканская, д. 59, корп. 1, Лит Б., +7 (812)240-29-18;

- г. Уфа, ул. Сельская Богородская, д. 59, +7 (347)216-41-05.

- г. Белгород, ул. Серафимовича, д. 68, офис 3, +7(4722)23-14-98;

- г. Краснодар, ул. Новороссийская, д. 236, литер Х, 8(861)210-11-82, 210-14-90;

Посмотреть все филиалы можно здесь.

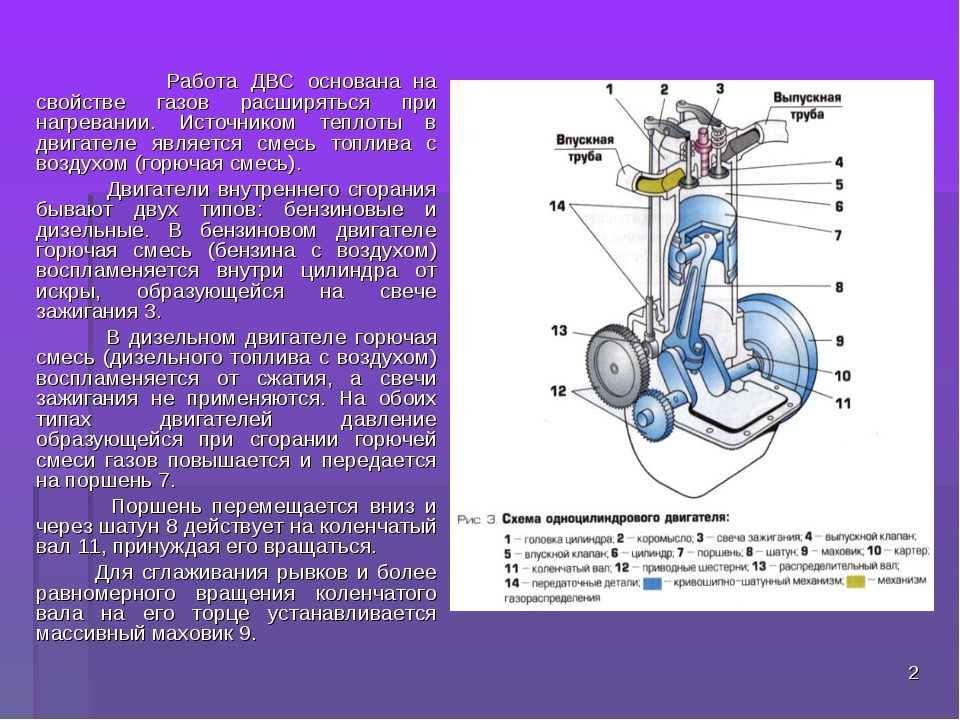

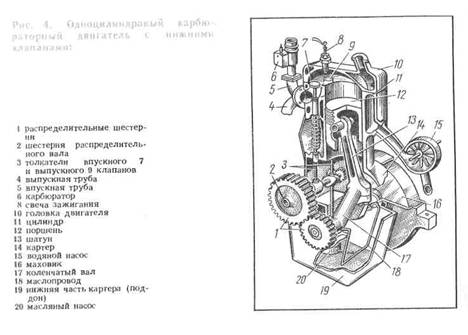

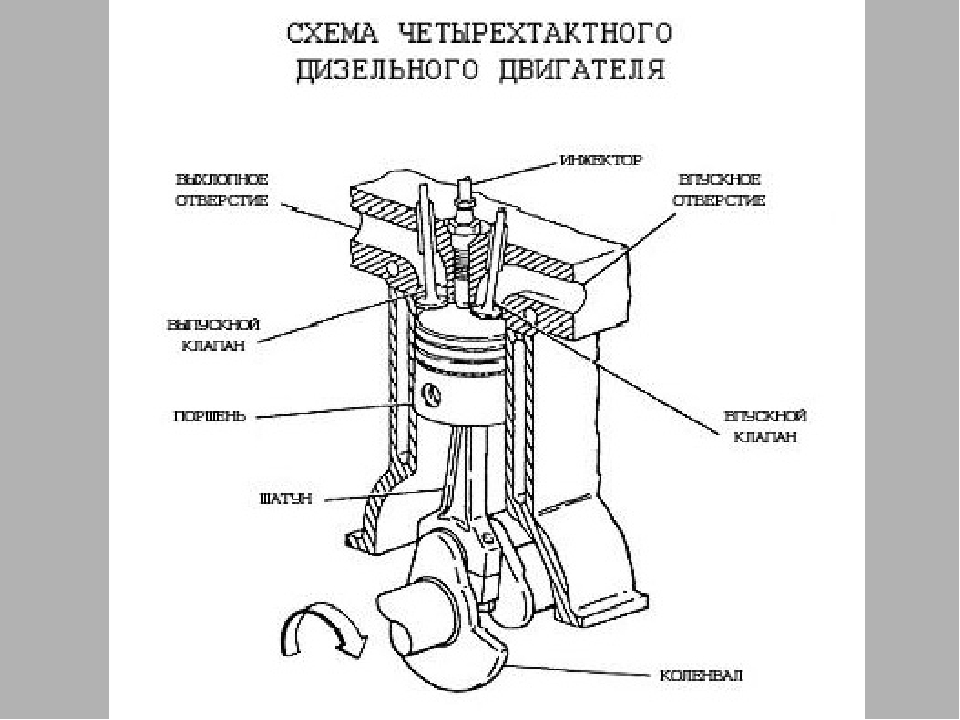

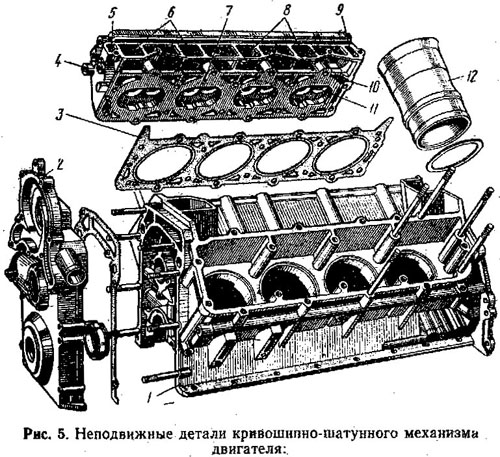

Основные детали двигателей внутреннего сгорания

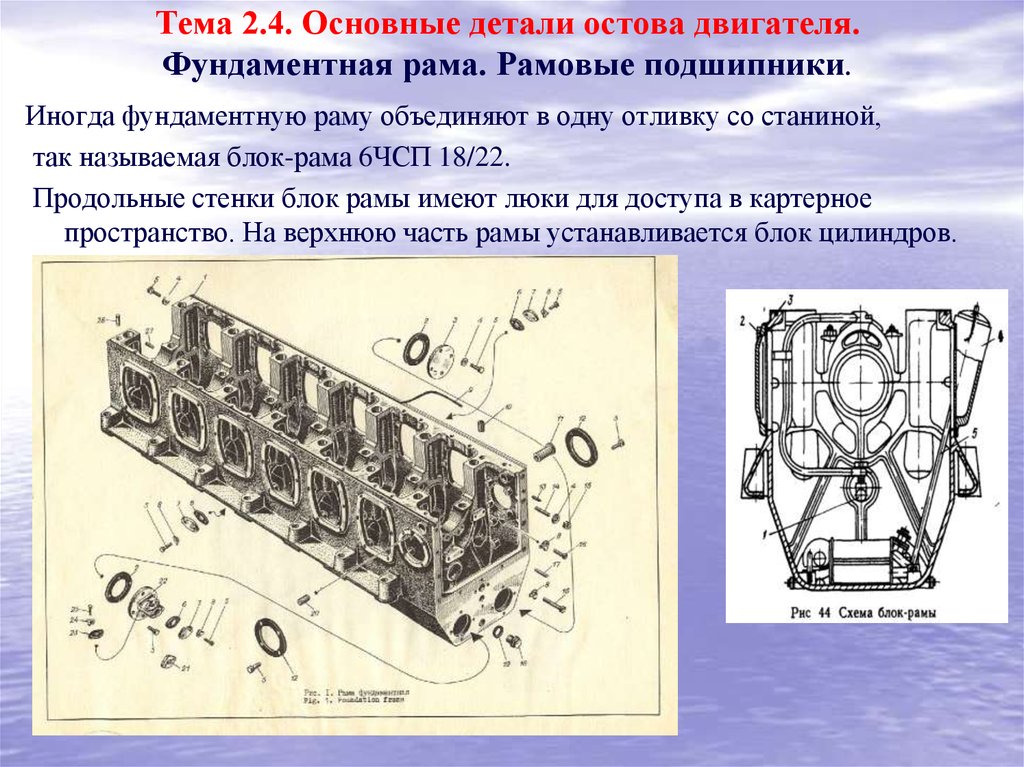

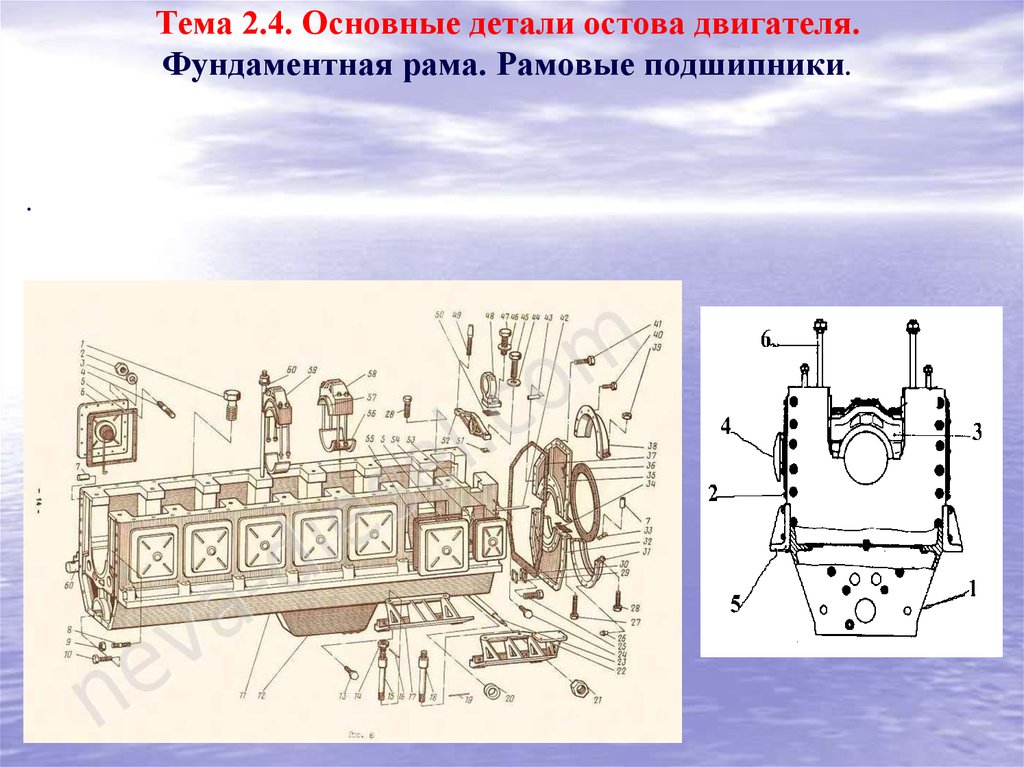

Фундаментная рама является основанием двигателя и состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются стойки и станины, и нескольких поперечных балок необходимой формы для установки рамовых подшипников. Фундаментные рамы могут быть сварными или литыми (стальными, чугунными). Они бывают закрытые и открытые, цельные и составные. Нижняя часть закрытой фундаментной рамы, т. е. поддон, выполнена за одно целое с продольными балками. Между поперечными балками вращаются кривошипы (мотыли) коленчатого вала, поэтому пространства между ними и продольными балками называют мотылевыми колодцами. Поперечные балки в нижней части имеют отверстия для перетекания масла из одного мотылевого колодца в другой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станине. На рис. 55 показан общий вид фундаментной рамы. По блокам рамы по всей длине имеются горизонтальные полки с приливами, в которых сделаны отверстия для болтов, крепящих фундаментную раму к судовому фундаменту.

е. поддон, выполнена за одно целое с продольными балками. Между поперечными балками вращаются кривошипы (мотыли) коленчатого вала, поэтому пространства между ними и продольными балками называют мотылевыми колодцами. Поперечные балки в нижней части имеют отверстия для перетекания масла из одного мотылевого колодца в другой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станине. На рис. 55 показан общий вид фундаментной рамы. По блокам рамы по всей длине имеются горизонтальные полки с приливами, в которых сделаны отверстия для болтов, крепящих фундаментную раму к судовому фундаменту.

Рис. 55. Общий вид фундаментной рамы двигателя.

Станина двигателя устанавливается на фундаментную раму и соединяется с ней болтами. Станины бывают цельными и составными и могут иметь различную конструкцию. Некоторые двигатели большой мощности имеют станины открытого типа в виде соединенных между собой вверху и внизу колонн. Сверху на колонны устанавливают цилиндры двигателя.

Некоторые двигатели большой мощности имеют станины открытого типа в виде соединенных между собой вверху и внизу колонн. Сверху на колонны устанавливают цилиндры двигателя.

На рис. 56 показана литая станина 3 мощного двигателя, которая так называемыми анкерными связями — длинными стяжными шпильками 1 — соединяется с рубашками цилиндров 2 и фундаментной рамой 4 в одно целое.

Рис. 56. Литая станина мощного двигателя.

Рабочие цилиндры изготовляют каждый в отдельности или в виде блочной конструкции. Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 57. Цилиндр состоит из рубашки 1 (или блока цилиндров) и рабочей втулки 2, запрессованной в расточку рубашки и опирающейся буртиком 9 на верхний кольцевой выступ рубашки. Между рубашкой и втулкой образуется замкнутая полость — зарубашечное пространство, куда непрерывно нагнетается насосом циркулирующая охлаждающая вода; через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается и переходит через отверстие 8 в полость охлаждения крышки цилиндра. Рубашка имеет фланец 4, которым цилиндр соединен со станиной двигателя. В нижней части рубашки расположен поясок 6 для фиксирования положения втулки. В пояске делают кольцевую выточку, в которую укладывают резиновые кольца 5 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для очистки и осмотра зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками. Если рубашки цилиндров выполнены за одно целое, то такая общая конструкция называется блоком цилиндров.

Рубашка имеет фланец 4, которым цилиндр соединен со станиной двигателя. В нижней части рубашки расположен поясок 6 для фиксирования положения втулки. В пояске делают кольцевую выточку, в которую укладывают резиновые кольца 5 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для очистки и осмотра зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками. Если рубашки цилиндров выполнены за одно целое, то такая общая конструкция называется блоком цилиндров.

Рис. 57. Цилиндр четырехтактного двигателя.

Рабочие цилиндры двухтактных двигателей отличаются от рабочих цилиндров четырехтактных тем, что имеют окна для подвода продувочного воздуха и удаления отработавших газов. Это приводит к необходимости обеспечивать уплотнение между втулкой и рубашкой не только в нижней ее части, но и в районе окон.

Крышка цилиндра — наиболее ответственная и сложная по конфигурации деталь двигателя. Она должна выдерживать высокое давление и температуру. Если две или более крышек выполнены за одно целое, то такая деталь называется головкой блока. Самой сложной по конфигурации является крышка четырехтактного двигателя, где кроме отверстий для форсунки и клапанов имеются канал для подвода воздуха к пусковому клапану и каналы для газообмена между цилиндром и атмоферой.

Простейшая конструкция крышки цилиндра двухтактного двигателя показана на рис. 58. Крышка имеет центральное отверстие в котором устанавливают объединенные в одном корпусе форсунку и пусковой клапан. В кольцевом пространстве 2 циркулирует охлаждающая вода. Крышка крепится к цилиндру при помощи шпилек 3. Для увеличения жесткости во внутренних полостях крышки имеются ребра 4. Уплотнение крышки осуществляется при помощи буртика 5, входящего в кольцевую выточку фланца цилиндра.

Рис. 58. Простейшая конструкция крышки цилиндра двухтактного двигателя.

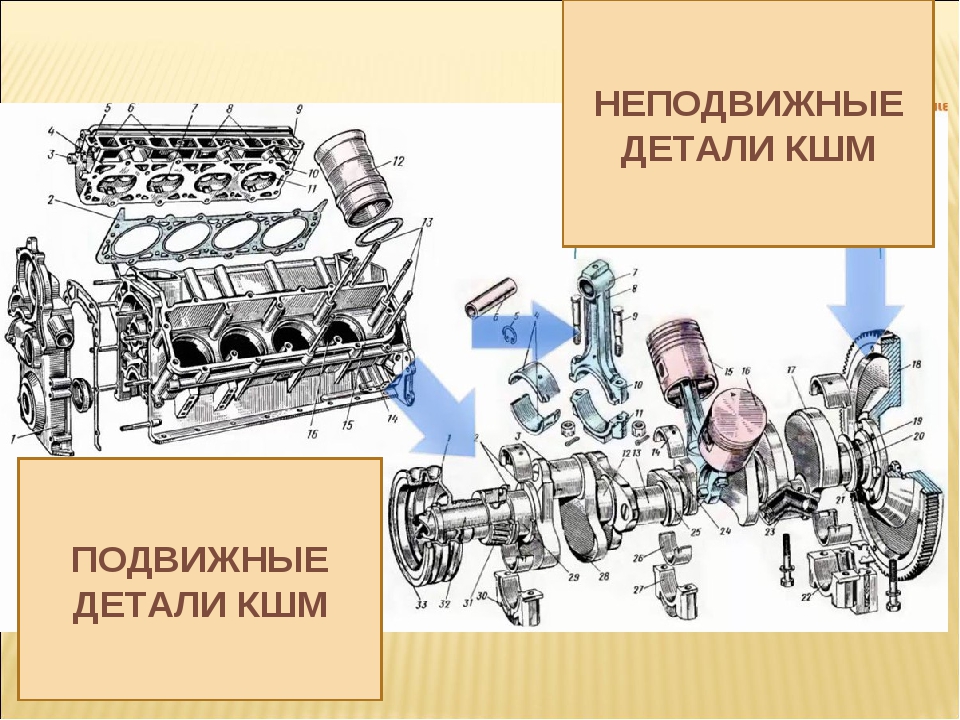

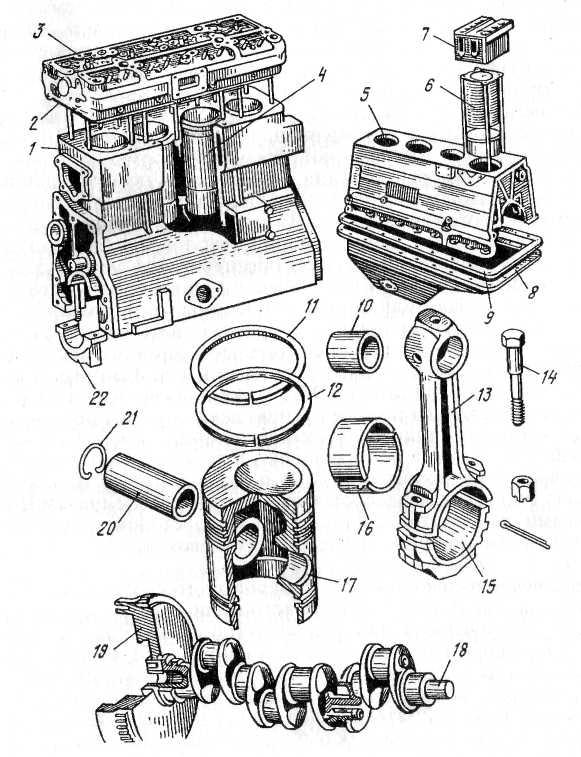

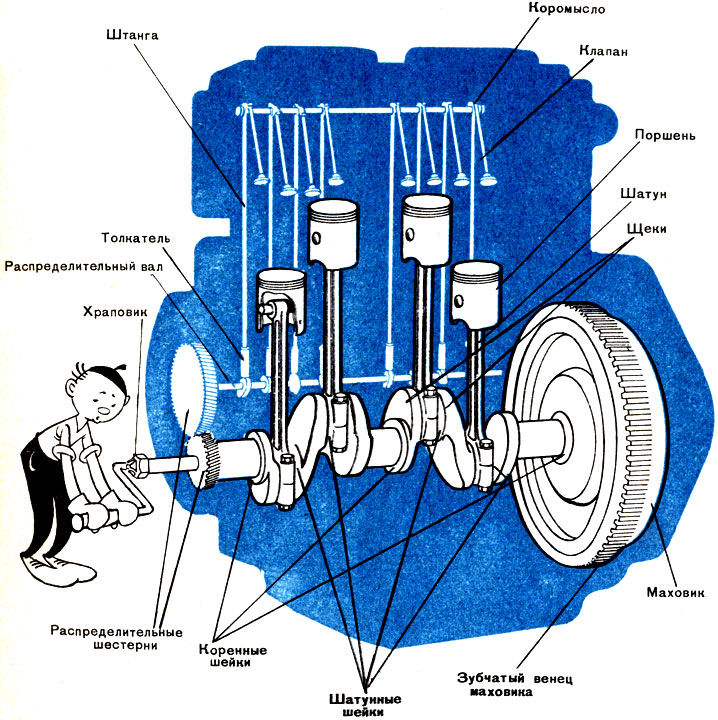

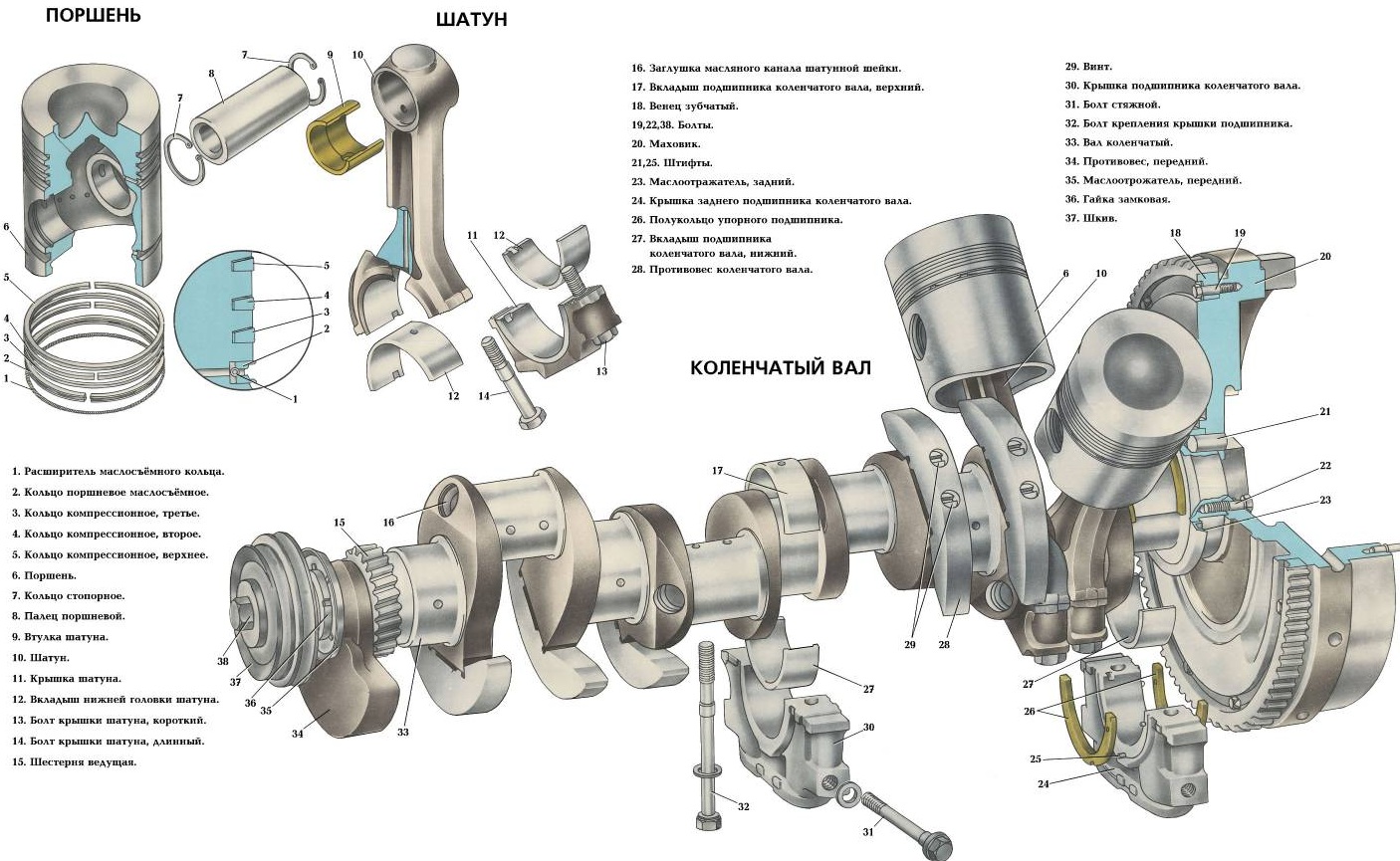

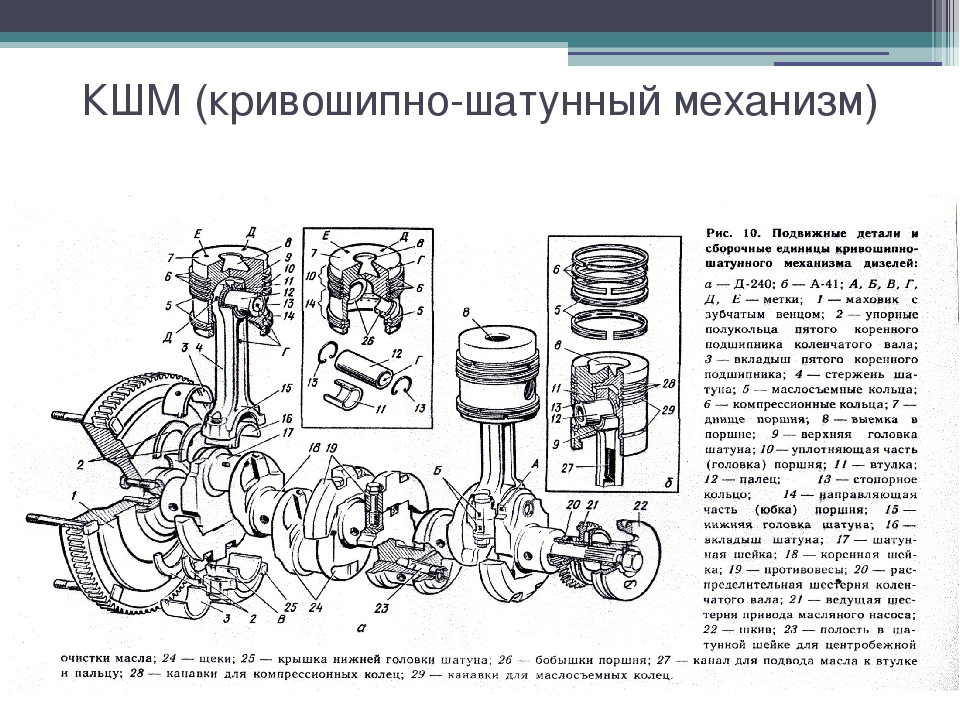

Основные подвижные детали двигателя входят в состав кривошипно-шатунного механизма, назначение которого — преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Кривошипно-шатунный механизм тронковых двигателей состоит из поршня, поршневого пальца, поршневых колец, шатуна и коленчатого вала. В крейцкопфных двигателях в состав кривошипно-шатунного механизма входят, кроме того, поршневой шток и поперечина (крейцкопф) с ползунами. Крейцкопфом называется узел, соединяющий нижнюю часть штока с верхней головкой шатуна.

Поршень тронкового двигателя, выполняющий дополнительно функции ползуна, имеет сравнительно длинную направляющую часть, называемую «юбкой» или тронком. Поршень тронкового двигателя соединен с шатуном шарнирно — при помощи поршневого пальца. На рис. 59 показано устройство тронкового поршня, у которого головка 3 и тронк 1 отлиты за одно целое. Применяется наиболее часто такой способ установки поршневого пальца 5 в бобышках направляющей части поршня, когда он может свободно проворачиваться вокруг своей оси, но лишен возможности передвигаться вдоль оси. Такой палец называется плавающим. В верхних канавках 4 поршня установлены уплотнительные поршневые кольца 2, а в нижней части — маслосъемные кольца 6.

На рис. 59 показано устройство тронкового поршня, у которого головка 3 и тронк 1 отлиты за одно целое. Применяется наиболее часто такой способ установки поршневого пальца 5 в бобышках направляющей части поршня, когда он может свободно проворачиваться вокруг своей оси, но лишен возможности передвигаться вдоль оси. Такой палец называется плавающим. В верхних канавках 4 поршня установлены уплотнительные поршневые кольца 2, а в нижней части — маслосъемные кольца 6.

Рис. 59. Поршень тронкового двигателя.

На рис. 60 показана конструкция поршня крейцкопфного двигателя. Вогнутое днище 1 поршня подкреплено ребрами 2. В верхних канавках поршня установлены уплотнительные кольца 3, а в нижней части — маслосъемные кольца 4. Поршень соединен со штоком 6 при помощи шпилек 5 фланцем 7. Диск 8 закрывает внутреннюю полость поршня, охлаждаемую водой.

Рис. 60. Поршень крейцкопфного двигателя.

Поршневые кольца обеспечивают не только уплотнение цилиндра от прорыва газов и воздуха, но и передачу теплоты от головки поршня к стенкам втулки цилиндра. Кольца выполняют самопружинящими. Для надевания на поршень они снабжены косым или ступенчатым разрезом, который называют замком. Разрезные кольца хорошо пружинят и при движении поршня плотно прижимаются к стенкам цилиндра. В четырехтактных двигателях поршневые кольца в канавках обычно не фиксируют. В двухтактных двигателях кольца приходится фиксировать, если имеется опасность попадания их замков в зону продувочных или выпускных окон. Если такую фиксацию не предусмотреть, кольца могут сломаться.

Кольца выполняют самопружинящими. Для надевания на поршень они снабжены косым или ступенчатым разрезом, который называют замком. Разрезные кольца хорошо пружинят и при движении поршня плотно прижимаются к стенкам цилиндра. В четырехтактных двигателях поршневые кольца в канавках обычно не фиксируют. В двухтактных двигателях кольца приходится фиксировать, если имеется опасность попадания их замков в зону продувочных или выпускных окон. Если такую фиксацию не предусмотреть, кольца могут сломаться.

Маслосъемные кольца имеют обычно скос на наружной поверхности. Благодаря этому при ходе поршня вниз маслосъемные кольца удаляют с поверхности цилиндра излишки смазочного масла, а при ходе вверх свободно проскальзывают по масляному слою.

Поршневой шток крейцкопфного двигателя соединен с поперечиной крейцкопфа фланцем или конусным соединением. Для уменьшения массы шток часто выполняют полым.

Крейцкопф состоит из поперечины и присоединенных к ней башмаков (ползунов). Поперечина имеет две цапфы для соединения с вилкой шатуна. Рабочую поверхность башмаков заливают баббитом. Крейцкопфы реверсивных двигателей имеют башмаки с обеих сторон. Для соединения с поршневым штоком поперечина имеет конусное отверстие, соответствующее конусу поршневого штока, или пятку для соединения с фланцем штока.

Поперечина имеет две цапфы для соединения с вилкой шатуна. Рабочую поверхность башмаков заливают баббитом. Крейцкопфы реверсивных двигателей имеют башмаки с обеих сторон. Для соединения с поршневым штоком поперечина имеет конусное отверстие, соответствующее конусу поршневого штока, или пятку для соединения с фланцем штока.

Шатун двигателя передает усилие от поршня коленчатому валу двигателя. На рис. 61 показан шатун тронкового двигателя. Он состоит из трех основных частей — нижней головки с мотылевым подшипником, стержня и верхней головки с головным подшипником. В неразрезной верхней головке устанавливают путем запрессовки головной подшипник 12, имеющий вид втулки. Эта втулка может фиксироваться шпонкой и пластиной 11 для обеспечения неизменного положения в головке. Стержень шатуна имеет центральное отверстие 10 для подачи под давлением смазки к головному подшипнику. Мотылевый подшипник состоит из двух половин 2 и 4, рабочая поверхность которых залита антифрикционным сплавом. Выступ 1 разгружает винты 7 от срезывающих усилий и служит также для центровки стержня с мотылевым подшипником. Изменяя толщину прокладки 9, установленной между пяткой шатуна и верхней половиной мотылевого подшипника, можно регулировать объем камеры сгорания. Набор прокладок 3 в разъеме мотылевого подшипника служит для установки и регулирования масляного зазора между мотылевой шейкой коленчатого вала и подшипником; прокладки фиксируют шпильками 8 и винтами 7. Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 6, которые имеют три посадочных пояска и крепятся корончатыми гайками 5. У быстроходных дизелей наличие прокладок в разъеме мотылевого подшипника не допускается.

Выступ 1 разгружает винты 7 от срезывающих усилий и служит также для центровки стержня с мотылевым подшипником. Изменяя толщину прокладки 9, установленной между пяткой шатуна и верхней половиной мотылевого подшипника, можно регулировать объем камеры сгорания. Набор прокладок 3 в разъеме мотылевого подшипника служит для установки и регулирования масляного зазора между мотылевой шейкой коленчатого вала и подшипником; прокладки фиксируют шпильками 8 и винтами 7. Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 6, которые имеют три посадочных пояска и крепятся корончатыми гайками 5. У быстроходных дизелей наличие прокладок в разъеме мотылевого подшипника не допускается.

Рис. 61. Шатун тронкового двигателя.

Шатуны крейцкопфного двигателя отличаются от шатунов тронкового тем, что имеют два головных подшипника, соединяющихся с цапфами поперечины крейцкопфа, если шатун имеет вильчатую форму.

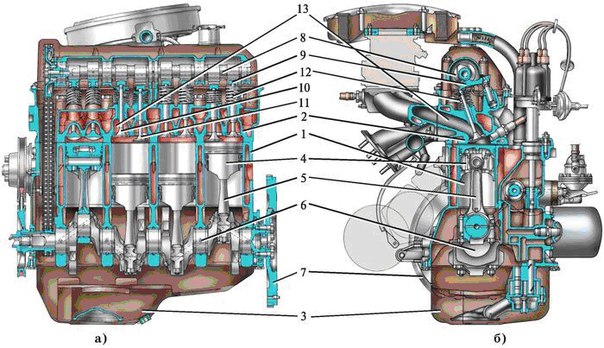

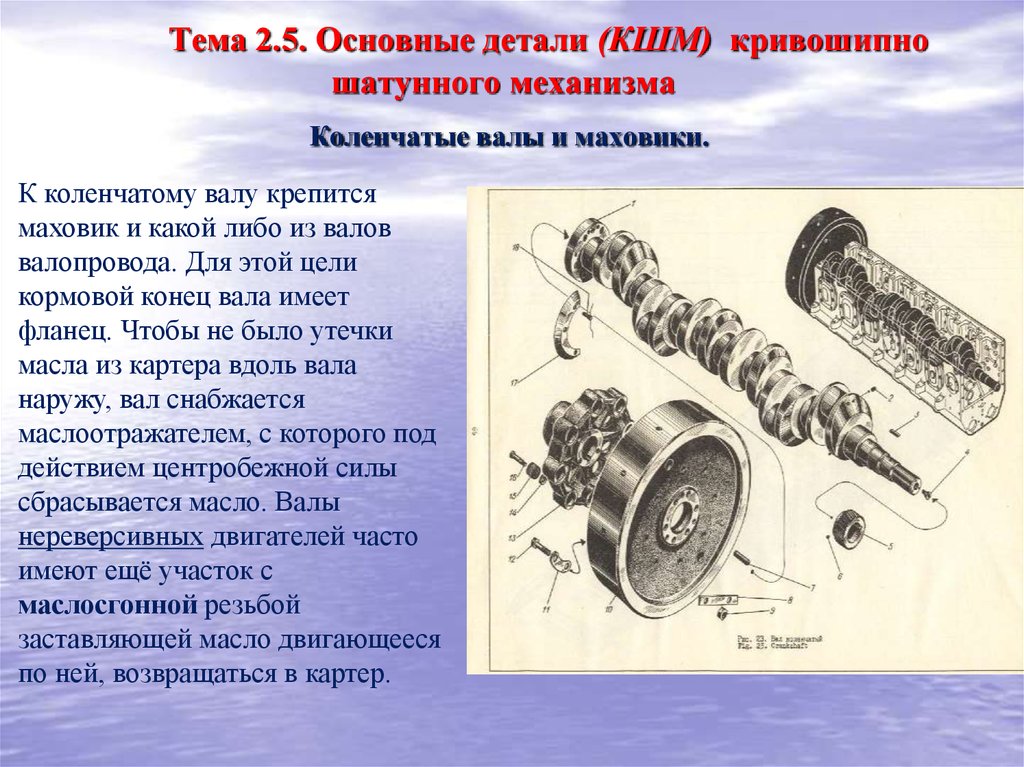

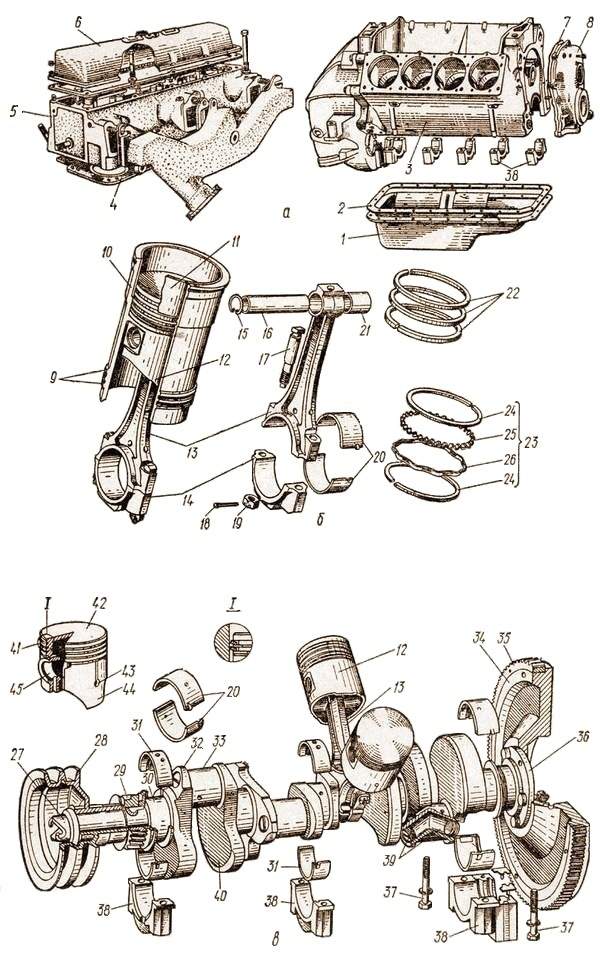

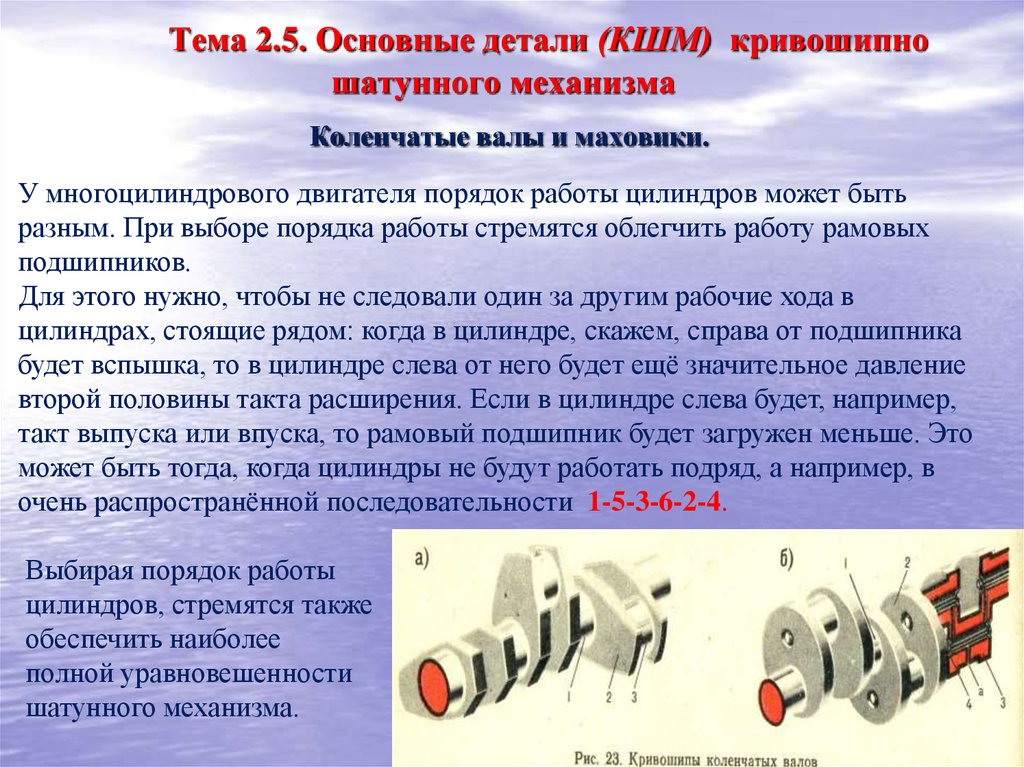

Коленчатый вал — одна из самых ответственных и дорогостоящих деталей двигателя.

Основными элементами коленчатого вала (рис. 62, а) являются рамовые или коренные шейки 1, мотылевые или шатунные шейки 2 и щеки 3, соединяющие шейки между собой. Иногда для уравновешивания сил инерции вращающихся масс к щекам 1 крепят противовесы 2 (рис. 62, б). Мотылевые шейки коленчатого вала охвачены подшипником нижней головки шатуна, а рамовые шейки опираются на рамовые подшипники, установленные в фундаментной раме двигателя. Смазка шеек осуществляется так: к рамовым шейкам масло подается под давлением через отверстие в крышке подшипника и верхнем вкладыше, а затем через сверление в щеке (рис. 62, в) направляется к мотылевой шейке.

62, в) направляется к мотылевой шейке.

Рис. 62. Коленчатый вал двигателя.

В коленчатых валах с полыми шейками масло поступает на рабочие поверхности мотылевых шеек через полости рамовых шеек и радиальные отверстия, выполненные в мотылевых шейках. Для предотвращения утечки масла из полостей шеек последние с торцов закрыты заглушками, стянутыми болтами или шпильками.

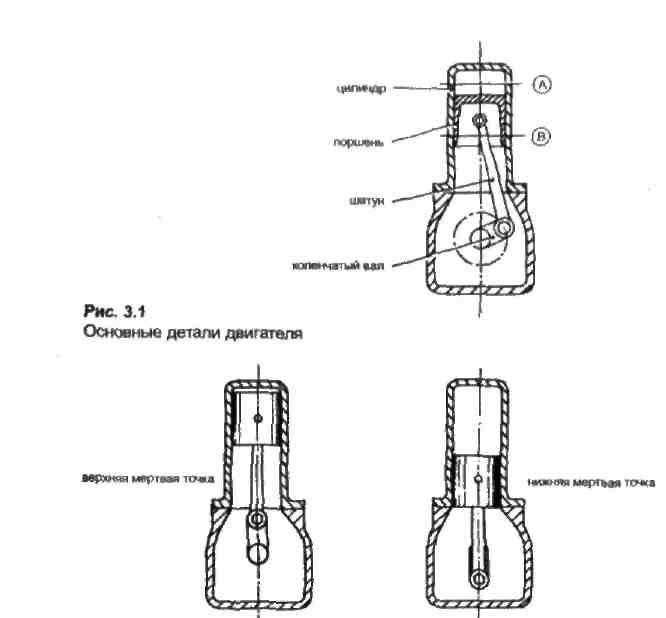

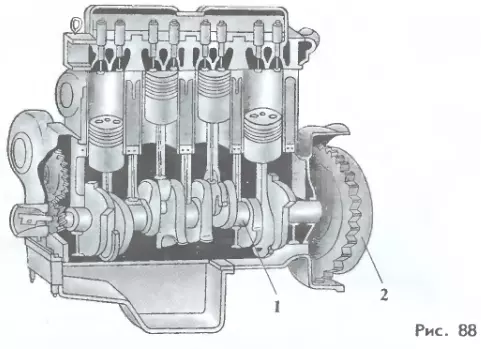

блок, цилиндр, поршень, поршневые кольца и шатун

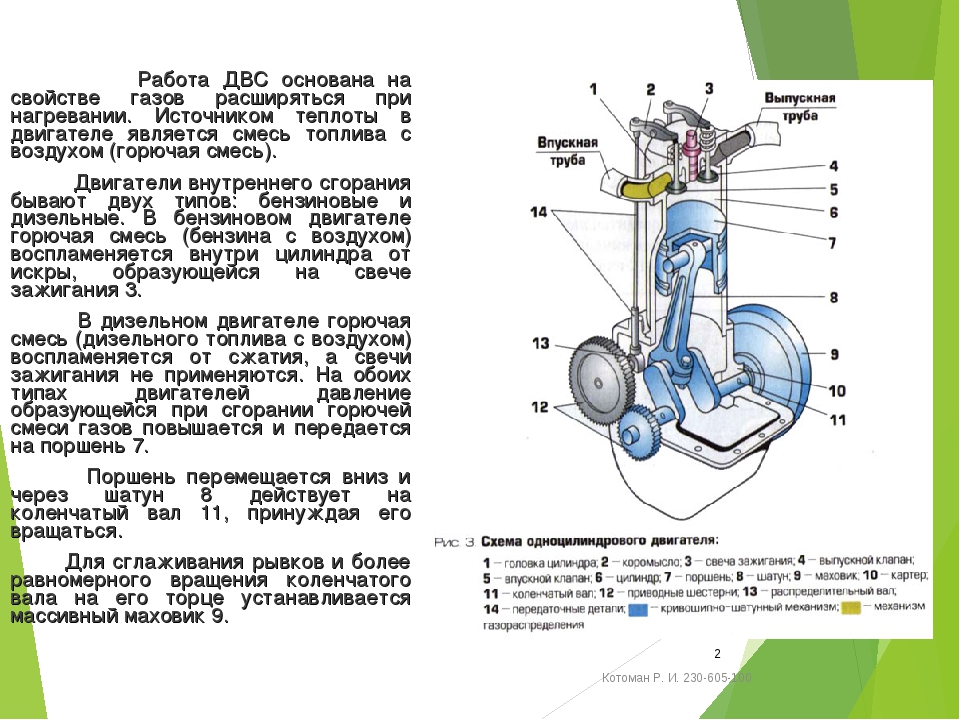

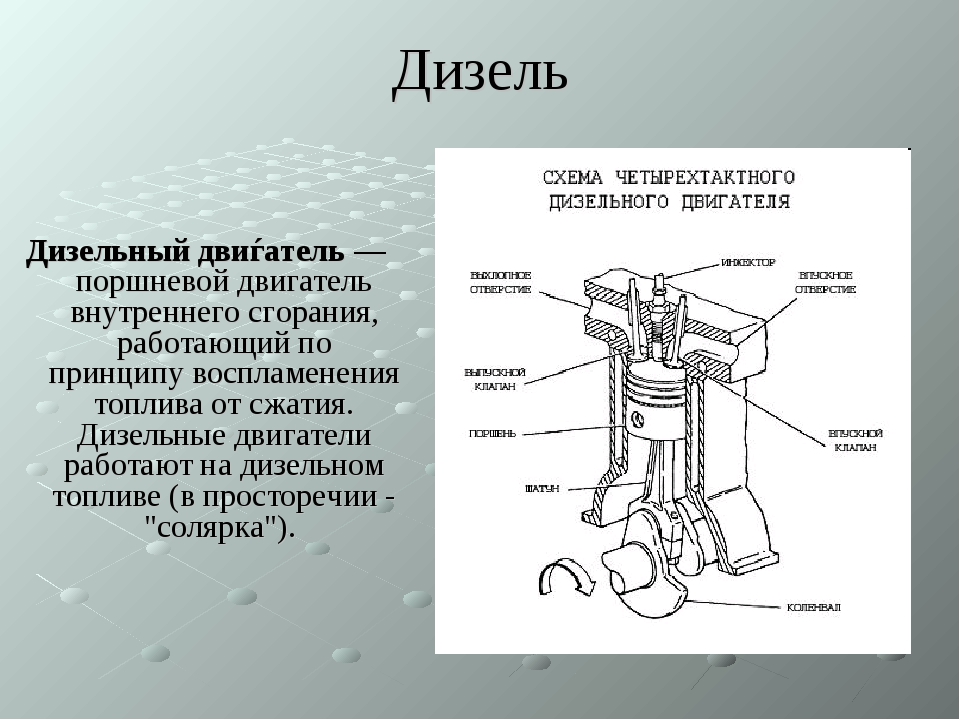

Для будущего автомобильного механика, диагноста устройство двигателя автомобиля является одной из ключевых тем. Именно двигатель обеспечивает транспортное средство энергией, которая нужна для его движения.Чаще всего механизм запуска устройства двигателя автомобиля возможен за счёт применения бензина или дизеля (дизельного топлива). Сгораемое внутри мотора топливо продуцирует тепло, что приводит к увеличению температуры газов внутри цилиндра двигателя и росту давления газов. Подвижные части двигателя под их влиянием вступают в работу, и тепловая энергия преображается в механическую.

Подвижные части двигателя под их влиянием вступают в работу, и тепловая энергия преображается в механическую.

Базовые части двигателя

Чтобы хорошо понимать устройство двигателя автомобиля, важно разбираться, что из себя представляет блок, цилиндр, поршень, поршневые кольца и шатун.

Блок

Металлическую основу мотора, остов называют блоком. Это корпусная деталь. Именно к блоку крепятся механизмы и отдельные части мотора и его систем.Иногда можно встретиться с термином «блок», иногда – с терминами «блок двигателя», «блок цилиндров». Всё это одно и тоже.

Блок двигателя берёт на себя серьёзные нагрузки. Поэтому контроль качества при его изготовлении должен быть предельно высок. Огромное внимание уделяется как материалу, так и уровню точности изготовления детали. Для производства используются высокоточные станки.

Раньше блоки изготавливали из перлитного чугуна с легирующими добавками. Популярность чугуна при изготовлении блоков легко объяснима тем, что материал износостоек, стабилен по своим свойствам, малочувствителен к перегреву, адаптивен к ремонту. Сейчас некоторые производители также выпускают блоки из алюминиевого, магниевого сплава. В этом случае есть выигрыш, связанный с весом мотора. Это очень актуально для блоков моторов спорткаров.

Сейчас некоторые производители также выпускают блоки из алюминиевого, магниевого сплава. В этом случае есть выигрыш, связанный с весом мотора. Это очень актуально для блоков моторов спорткаров.

Цилиндр

Рядом с понятием «блок» стоит понятие «цилиндр». Под цилиндром подразумевается цилиндрическое отверстие, высверленное в блоке. То есть это рабочая камера объёмного вытеснения.Уплотнение верхней стороны цилиндра обеспечивает головка. Именно в ней находятся:

- Клапаны. Обеспечивают (в процессе открытия-закрытия) поступление в цилиндр воздуха, топливовоздушной смеси. Также среди функций клапанов обеспечивают очистку камеры сгорания цилиндра от отработавших (выхлопных) газов. Закрытие клапанов и удержание их в таком состоянии обеспечивают клапанные пружины.

- Распредвалы (элементы привода клапанов). От них зависит то, как открываются клапаны, сколько времени они находятся в открытом состоянии

- Механизмы привода клапанов. Функция идентична. И, как видно, из названия – это привод клапанов.

Но сами механизмы могут быть разными. Всё зависит от мотора: например, бензиновый, дизельный.

Но сами механизмы могут быть разными. Всё зависит от мотора: например, бензиновый, дизельный.

Цилиндр играет роль направляющего для поршня.

Поршень, поршневые кольца и шатун

Цилиндрическая деталь или совокупность деталей, которая преобразует энергию горения топливо в механическую энергию, называется поршнем.

В проточках на боковой поверхности поршня вставлены поршневые кольца. Благодаря им между поршнем и стенкой цилиндра создаётся уплотнение. Задача поршневых колец заключается в создании барьера для перетекания из камеры сгорания в картер коленчатого вала газов.

Среди задач поршня:

- Оказание силового воздействия на шатун.

- Отвод тепла от камеры сгорания.

- Герметизация камеры сгорания.

Подвижное соединение между поршнем и коленчатым валом обеспечивает шатун. Именно шатун передаёт силу движущегося поршня к вращающемуся коленчатому валу.

Коленчатый вал

Коленчатый вал – это важная составляющая кривошипно-шатунного механизма.

Кривошип коленчатого вала создает возвратно-поступательное движение поршня через шатун (подвижный элемент), то есть возвратно-поступательное движение поршня превращается в крутящий момент. Физически коленвал расположен в нижней части двигателя. Снизу коленвал прикрыт картером – самой внушительной неподвижной и полой частью двигателя, закреплённой на блоке сбоку. Визуально картер напоминает поддон.

Кривошип коленчатого вала создает возвратно-поступательное движение поршня через шатун (подвижный элемент), то есть возвратно-поступательное движение поршня превращается в крутящий момент. Физически коленвал расположен в нижней части двигателя. Снизу коленвал прикрыт картером – самой внушительной неподвижной и полой частью двигателя, закреплённой на блоке сбоку. Визуально картер напоминает поддон.Конструкция коленчатого вала состоит из несколько шеек (коренных и шатунных). Они соединены щеками, соединенных между собой щеками. Место перехода от шейки к щеке всегда является самым нагруженным у коленвала.

На коленчатый вал приходятся переменные нагрузки от сил давления газов.

Для того, чтобы не возникало осевых перемещений коленчатого вала, используется упорный подшипник скольжения. Он устанавливается на одной из шеек (средней или крайней).

Несколько важных терминов, касающихся устройства двигателя автомобиля

Камера сгорания –замкнутое пространство, где осуществляется воспламенение и горение топливовоздушной смеси.

Толкатели клапанов, подъёмники –промежуточное звено, необходимое для передачи движения от распределительного вала к остальным частям механизма привода клапанов.

Коромысла (рокеры). Детали двигателя, функции которых заключаются в передаче движения от распределительного вала к клапанам.

Маховик. Деталь, ответственная за обеспечение равномерного вращения коленчатого вала. На цилиндрической устанавливается зубчатый венец. Он помогает провести пуск электростартера.

На схеме представлено расположение основных частей двигателя при рассмотрении его со стороны его задней части. На фланце коленчатого вала видны отверстия под болты, с помощью которых к фланцу крепится маховик с зубчатым венцом, или платина привода гидравлического трансформатора автоматической трансмиссии. Источник: Ford.

Автомобильные двигатели

Большинство двигателей автомобилей многоцилиндровые. Это значит при работе используется два или несколько цилиндров и два или несколько поршней.

Это значит при работе используется два или несколько цилиндров и два или несколько поршней. Автопром выпускает машины с 2-; 3-; 4-; 5-; 6; 8-; 10- и 12-цилиндровыми двигателями.

Чем больше цилиндров у мотора, тем больше возможностей для увеличения мощности двигателя. Если нужен двигатель, предназначенный для езды по бездорожью либо машина, развивающая сверхвысокие скорости, актуально именно устройство двигателя автомобиля, ориентированное на большое количество цилиндров. Устройство двигателя с большим количеством цилиндров обеспечивает отличную равномерность вращения коленчатого вала, ведь угол поворота коленчатого вала при 10, 12 цилиндрах – очень небольшой.

Но у 2-х цилиндровых двигателей есть другое преимущество: самые лучшие показатели топливной эффективности.

Циклы двигателя

Устройство двигателя автомобиля всегда рассматривается в купе с его рабочим циклом.Физически цикл – это периодически повторяющиеся процессы в каждом его цилиндре. Достаточно подробно разница между работой четырёхтактного и двухтактного двигателя отражена в нашей статье о двигателе внутреннего сгорания.

Сегодня мы остановимся на работе четырёхтактных моторов. Именно по четырёхтактному циклу работает большинство современных автодвигателей. Хотя сам принцип двигателя был изобретён Николаусом Отто в 19-м веке.

Поршень четырёхтактного двигателя совершает нисходящее и восходящее движение. Эта работа укладывается в один оборот коленчатого вала. При втором обороте коленчатого вала вновь повторяют эти движения.

1. Такт впуска (всасывания). Поступление в цилиндр двигателя свежего заряда: воздуха- от дизельного мотора бензинового двигателя с прямым вспрыском или топливовоздушной смеси, от газово-топливного двигателя, мотора с распределенным или центральным впрыском топлива, или газо-топливные двигатели). В результате разрежения, созданного поршнем, перепад давления между давлением в цилиндре и давление окружающего воздуха, заряд втягивается непосредственно в цилиндр.

2. Такт сжатия. Шатун толкает поршень. Поршень сжимает газообразный свежий заряд в цилиндре. Устройство дизельного двигателя настроено на то, чтобы температура сжатых газов должна достигла температуры воспламенения топлива. Если же речь идёт об устройстве газо-топливного, бензинового двигателя температура в конце такта сжатия достигать температуры воспламенения топлива не должна. Воспламенение производится от электроискрового разряда свечи зажигания.

Если же речь идёт об устройстве газо-топливного, бензинового двигателя температура в конце такта сжатия достигать температуры воспламенения топлива не должна. Воспламенение производится от электроискрового разряда свечи зажигания.

3. Такт рабочего хода. Температура газов в цилиндре снижается, энергия горящих газов преобразуется в механическую энергию.

4. Такт выпуска отработавших газов. Поршень движется снизувверх. Отработавшие газы выходят из цилиндра через выпускной клапан.

Устройство двигателя автомобиля устроено так, что четыре такта повторяются циклично. Посредством маховика механическая энергия превращается во вращательное движение коленвала.

Модульное обучение автоосновам доступно при изучении электронных программ по профессиям. Удобный дистанционный формат обучения.

Основные детали двигателя автомобиля

Камера сгорания

Камера сгорания образуется днищем (верхней частью) поршня, нижней частью головки блока цилиндров и стенками цилиндра. В этой замкнутой камере каждый час происходит процесс, равносильный взрыву 32 шашек динамита. Для надежной работы двигателя необходимы точность и прочность деталей.

В этой замкнутой камере каждый час происходит процесс, равносильный взрыву 32 шашек динамита. Для надежной работы двигателя необходимы точность и прочность деталей.

Поршни и поршневые кольца

Поршень образует нижний край камеры сгорания и передает усилие от сгорания топлива на коленчатый вал (коленвал) посредством шатуна. Поршни бывают различных видов и конструкций. Виды могут отличаться по конструкции юбки поршня, по конструкции головки поршня, по технологическому процессу изготовления поршня и по сорту используемого металла.

Поршневые кольца устанавливаются вокруг верхней части поршня. Они образуют окружность чуть большего диаметра, чем окружность поршня. Когда концы дуги (окружности) встречаются внутри цилиндра, то образуется уплотнение, и это уплотнение удерживает отработанные газы от попадания в картер двигателя, а масло из картера — от попадания в камеру сгорания.

Конструкция юбки

Для поршней используются две основные конструкции юбки. Более старые поршни в двигателях с невысоким числом оборотов имеют полноценные юбки. Эта полноценная юбка увеличивает движущуюся инертность и движущуюся массу двигателя.

Более старые поршни в двигателях с невысоким числом оборотов имеют полноценные юбки. Эта полноценная юбка увеличивает движущуюся инертность и движущуюся массу двигателя.

Когда коленвалы приобрели противовесы, а обороты двигателя увеличились выше уровня, имеющегося в косилках для газонов, на поршнях появились частичные (облегченные) юбки. Такая частичная юбка уменьшила вес поршня и обеспечила пространство для противовесов коленвала. Почти все современные двигатели используют поршни с частичными юбками. Уменьшенная движущаяся масса поршня с частичной юбкой позволяет увеличить максимальное число оборотов двигателя.

Конструкция головки блока цилиндров

У стандартных поршней обычно плоская головка (днище). Многие высокофорсированные двигатели, особенно предназначенные для гонок, используют поршни с выпуклым днищем. Во многих случаях установка этих выпуклых поршней не является преимуществом, так как они препятствуют распространению фронта пламени в камере сгорания. Когда поршень идет вверх в такте сжатия, выпуклость днища заполняет часть камеры сгорания в головке блока цилиндров.

Когда поршень идет вверх в такте сжатия, выпуклость днища заполняет часть камеры сгорания в головке блока цилиндров.

Это увеличивает степень сжатия. Хотя увеличение степени сжатия увеличивает потенциальную мощность двигателя, при этом есть тенденция увеличения температуры сгорания. Когда температура в камере сгорания превышает значение 1380*С, кислород и азот в камере сгорания образуют окись азота.

Эти соединения являются одними из самых токсичных и тщательно контролируются экологическими нормами. Если вы решили ремонтировать свой двигатель, то проверьте, соответствуют ли выбранные вами поршни необходимым требованиям.

Процесс производства

Поршни могут быть литыми или кованными. Кованые поршни являются более прочными, более точно изготовленными, но и более дорогими. По этим причинам они используются в форсированных двигателях высокой мощности.

Металлургия

Поршни двигателей старых автомобилей изготавливались из литого чугуна. Поршни из чугуна соответствуют ненормальной движущейся массе. Эта масса отбирает у двигателя часть мощности и снижает его максимальные обороты.

Эта масса отбирает у двигателя часть мощности и снижает его максимальные обороты.

В 1950-е — 60-е годы в массовом производстве автомобильных двигателей стали использоваться поршни из алюминия. Это позволило повысить максимальные обороты двигателя и уменьшить паразитные потери мощности за счет возвратно-поступательного движения массы поршня.

Типичный поршень не является идеально круглым, как отверстие цилиндра. Он имеет форму эллипса с про-дольной осью, называемой опорной осью, которая перпендикулярна короткой оси, называемой осью поршневого пальца. Такая конструкция поршня называется кулачковой шлифовкой (притиркой) и позволяет термическое расширение поршня вдоль оси поршневого пальца.

Кроме этого, такая конструкция позволяет сжатие опорной оси поршня при такте рабочего хода. Когда выполняются измерения на поршне в процессе разборки, особенности конструкции следует учитывать.

Днище поршня может иметь различные конструкции. Каждая конструкция служит для решения определенных проблем. Для большинства ремонтных операций на двигателе вполне подходит поршень с гладким днищем.

Для большинства ремонтных операций на двигателе вполне подходит поршень с гладким днищем.

Поршни с выпуклым днищем очень популярны на форсированных двигателях. Выпуклость, однако, влияет на движение фронта пламени и увеличивает степень сжатия. Двигатели с высокой степенью сжатия обычно не очень хорошо работают на стандартном бензине, который предназначен для обычных автомобилей выпуска 90-х годов.

Шатуны

Шатун передает вертикальное усилие, получаемое от сгорания топлива в камере сгорания, и действующее | на поршень, на коленчатый вал. Хотя эти шатуны должны быть прочными, они должны передавать на коленвал как можно меньше своего собственного веса. Проще говоря, шатунам нужно быть легкими и прочными. Эту комбинацию легко оптимизировать; уровень оптимизации увеличивается вместе с ценой шатуна.

Процесс производства

Подобно поршням, шатуны могут быть литыми или кованными. Кованые шатуны более прочные и изготовлены точнее, следовательно, они обычно применяются для форсированных двигателей.

Металлургия

Шатуны для обычных автомобилей сделаны из литого чугуна. Такие шатуны соответствуют ненормальной I движущейся массе. Эта масса отбирает у двигателя мощность и максимальные обороты. Гоночные двигатели и 1 другие высокофорсированные двигатели используют алюминиевые шатуны.

В 1950-е — 60-е годы появились алюминиевые I шатуны на форсированных двигателях. Это позволило I повысить максимальное число оборотов и уменьшить! паразитные потери мощности из-за возвратно-поступательного движения шатунов большой массы.

У каждого шатуна есть большой конец и малый конец. Малый конец устанавливается в поршень в том месте, где мощность передается от поршня к шатуну через поршневой палец. Поршневой палец может быть запрессован в шатун и иметь плавающую посадку в поршне или может быть запрессован в поршень и иметь плавающую посадку в конце шатуна, или же может иметь полную плавающую посадку, т.е. плавающая посадка имеется как в поршне, так и в шатуне.

Большой конец шатуна соединен с коленвалом. По внутренней стороне большого конца шатуна расположены сменные вкладыши. Из-за большой нагрузки, приходящейся на вкладыши, они принадлежат к тем деталям двигателя, которые более всего склонны к повреждениям.

По внутренней стороне большого конца шатуна расположены сменные вкладыши. Из-за большой нагрузки, приходящейся на вкладыши, они принадлежат к тем деталям двигателя, которые более всего склонны к повреждениям.

Коленчатый вал

Мощность, развиваемая двигателем, передается на трансмиссию с помощью коленчатого вала (коленвала). Можно сказать, что коленвал преобразует возвратно-поступательное движение поршней в цилиндрах во вращательное движение, требуемое для вращения колес авто-мобиля.

Вес около 2000 кг или даже 8000 кг (грузовик) передвигается через металлическую деталь диаметром около 10 см.

Коленвал может быть кованным или литым из различных сплавов. Хотя кованый коленвал обычно прочнее, он и дороже. Литой коленвал более чем подходящий для большинства обычных (не гоночных) применений.

После отливки или ковки поверхности подшипников обрабатываются, а затем шлифуются и полируются. На современных коленвалах используются противовесы, которые балансируют их с весом поршней и шатунов. Дальнейшая балансировка осуществляется с помощью удаления металла с противовесов.

Дальнейшая балансировка осуществляется с помощью удаления металла с противовесов.

Головка блока цилиндров имеет несколько функций. Она содержит камеры сгорания и обеспечивает подвод для топливовоздушной смеси в камеру сгорания. Кроме этого, головка обеспечивает отвод выхлопных га-зов из камеры сгорания в выпускной коллектор. Каналы для газов открываются и закрываются клапанами. Со времен второй мировой войны эти клапаны располагаются в головке блока цилиндров.

Клапаны и привод клапанов

Клапаны управляют потоками топливовоздушной (рабочей) смеси и выхлопных газов в камеру сгорания и из нее. Впускной клапан открывается всякий раз, когда поршень идет вниз, чтобы втянуть топливо и воздух в камеру сгорания. Выпускной клапан открывается при движении поршня вверх, чтобы отработанные газы были вытеснены из камеры сгорания.

У большинства двигателей всего лишь два клапана на каждый цилиндр: один впускной и один выпускной. В попытках улучшить поток газов через камеру сгорания многие двигатели последних моделей используют по два или даже больше впускных или выпускных клапанов, или обоих видов клапанов в каждом цилиндре. Хотя, на первый взгляд, это делает двигатель более сложным, на самом деле это означает всего лишь большее количество деталей, но не увеличившуюся сложность.

Хотя, на первый взгляд, это делает двигатель более сложным, на самом деле это означает всего лишь большее количество деталей, но не увеличившуюся сложность.

Открывание клапанов на многих двигателях про-изводится с помощью толкателей (штанг) и коромысел. Как можно видеть по старым двигателям времен первой мировой войны, это старый метод, но он остается очень функциональным.

Обычно клапан большего размера является впускным клапаном. Впускной клапан открывается, чтобы впустить воздух и топливо в камеру сгорания. Клапан меньшего размера, называемый выпускным, открывается для выпуска газов после окончания процесса сгорания.

Распределительный вал (распредвал)

Распределительный вал состоит из серии яйцеобразных кулачков, ответственных за открывание и закрывание впускных и выпускных клапанов. В некоторых двигателях распредвал расположен внутри блока цилиндров. Связь между распредвалом и клапанами осуществляется толкателями и штангами.

Многие двигатели имеют распредвал, расположенный поверх клапанов. Распредвал более-менее непосредственно воздействует на клапаны. В таких двигателях единственными деталями, находящимися между распредвалом и клапаном, являются рокер (коромысло). Это исключает необходимость использования толкателей и штанг.

Распредвал более-менее непосредственно воздействует на клапаны. В таких двигателях единственными деталями, находящимися между распредвалом и клапаном, являются рокер (коромысло). Это исключает необходимость использования толкателей и штанг.

Во многих двигателях нет даже рокеров. Исключение толкателей и штанг сокращает количество деталей двигателя, которые склонны к износу. Кроме этого, возможны более высокие обороты, так как отсутствие штанг исключает потенциальные отрицательные эффекты, которые могут повлиять на приемистость двигателя.

Распредвал приводится в движение от коленвала и синхронизирован с ним. Кулачки распредвала перемещают толкатели вверх и вниз, толкатели перемещают штанги, а штанги приводят в движение коромысла для открывания клапанов. Вообще говоря, чем больше подъем кулачков распредвала, тем большее количество воздуха под действием атмосферного давления может попасть в цилиндр, и чем больше продолжительность открывания, тем больше времени воздух поступает в цилиндр.

Конфигурации распредвала и газораспределительного механизма

Когда гонщик Чак Егер преодолел звуковой барьер на автомобиле в 1947 году, мысли конструкторов двигались вокруг плоских головок блоков цилиндров двигателей. В такой конфигурации клапаны расположены в блоке цилиндров. В 50-е годы в массовое производство было запущено серьезное новшество: двигатель с верхнерасположенными клапанами. Движение клапанов в головке блока цилиндров означает улучшение потоков впускных и выхлопных газов через камеру сгорания.

Хотя двигатели со штангами выпускаются уже очень долго и хотя они очень надежны, новые приоритеты и требования к автомобильным двигателям медленно вытесняют эту конструкцию.

Двигатель с верхнерасположенным распредвалом был разработан в 20-е годы XX века. Исключение штанг обеспечивает лучшее управление клапанами и меньшую инерционность внутри двигателя. Такая конфигурация известна под названием верхнерасположенного распредвала (ОНС).

Некоторые более сложные конструкции двигателей используют отдельные верхнерасположенные распредвалы для впускных и выпускных клапанов. Эта конструкция называется двойным верхнерасположенным распредвалом (DOHC).

Шестерни газораспределительного механизма, цепи и зубчатые ремни

Цепь привода газораспределительного механизма (ГРМ) соединяет распредвал и коленвал и синхронизирует их работу. Показанная здесь цепь имеет обычную конструкцию. Специальные цепи (для форсированных двигателей) имеют роликовую конструкцию. Многие дорогие европейские двигатели использовали роликовые цепи в качестве стандартного оборудования.

Звездочка большего размера является звездочкой распредвала; звездочка меньшего размера является звездочкой коленвала. Смещенная от центра круглая ступица на большой звездочке служит для привода топливного насоса. Такого привода нет на большинстве двигателей с впрыском топлива, так как они используют электрический топливный насос.

Многие двигатели с верхним распределительным валом используют цепь для соединения распредвала и коленвала, но в большинстве двигателей используется зубчатый ремень. Эксплуатация и старение стремятся осла-бить резиновые зубцы ремня, что может привести к повреждениям. Разрыв зубчатого ремня может привести к серьезным повреждениям поршней и деталей привода клапанов, если двигатель работает на высоких оборотах, а на некоторых двигателях — даже на холостом ходу.

Эксплуатация и старение стремятся осла-бить резиновые зубцы ремня, что может привести к повреждениям. Разрыв зубчатого ремня может привести к серьезным повреждениям поршней и деталей привода клапанов, если двигатель работает на высоких оборотах, а на некоторых двигателях — даже на холостом ходу.

Если открытые клапаны имеют отрицательный зазор с поршнем в положении верхней мертвой точки (ВМТ), и если система привода газораспределительного механизма (шестерни/цепь/зубчатый ремень) не обеспечивает правильную синхронизацию распредвала и коленвала (это может случиться при обрыве цепи и ремня), то могут произойти различные повреждения.

Когда поршни встречаются с клапанами, то клапаны гнутся. Если вам повезло, то это все, что случится. Если же вам не повезло, то повреждение зубчатого ремня или приводной цепи выведет из строя головку блока цилиндров, клапаны, поршни и, возможно, блок цилиндров.

Из сказанного следует простой вывод: новый зубчатый ремень и несколько часов работы стоят намного дешевле, чем новый двигатель. Если руководство по ремонту вашего автомобиля рекомендует замену зубчатого ремня с определенной периодичностью (по пробегу или по времени), то следуйте неукоснительно этим рекомендациям.

Клапаны двигателя: конструктивные особенности и назначение

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

- своевременную подачу подготовленной топливовоздушной смеси в камеры сгорания цилиндров;

- последующий отвод выхлопных газов.

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

- стальная пружина;

- устройство (механизм) для крепления возвратного механизма;

- втулка, направляющая движение;

- посадочное седло.

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

- минимально возможный вес;

- антикоррозийная устойчивость;

- безупречная теплоотдача клапана;

- устойчивость к высоким температурам;

- герметичность работы при контакте с седлом;

- повышенная механическая прочность и жесткость одновременно;

- отличный показатель стойкости к механическим и ударным нагрузкам;

- максимальный уровень обтекаемости при поступлении рабочей смеси в камеру сгорания и выпуске отработанных газов.

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

В процессе работы двигателя основание выпускного клапана нагревается до высоких температур. У бензиновых моторов этот параметр достигает 800 — 900°С, у дизельных силовых агрегатов – 500 — 700°С. Впускные работают при температуре порядка 300°С.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

- головка, изготавливаемая из материала, устойчивого к экстремальным нагревам;

- стержень из высококачественной легированной углеродистой стали.

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

Цилиндр и поршень как основные детали двигателя

Цилиндр и поршень – одни из ключевых деталей любого двигателя. Стенка цилиндра, днище поршня и нижняя плоскость головки блока цилиндра образуют замкнутую полость, в которой происходит сгорание топливно-воздушней смеси.

Поршень, вставленный в цилиндр, воспринимает усилие образовавшихся газов и преобразует их энергию в поступательное движение, которое заставляет вращаться коленчатый вал.

Цилиндр и поршень – индивидуально подобранная пара, которая прирабатывается в ходе эксплуатации автомобиля, обеспечивая наилучшие режимы и эффективность работы двигателя.

В данной статье мы рассмотрим пару «цилиндр-поршень» подробнее: конструкцию и функции этих элементов, условия их работы и возможные проблемы при эксплуатации цилиндро-поршневой группы (ЦПГ).

Что представляют собой цилиндр и поршень?

В двигателях современных автомобилей от 2 до 16 цилиндров, объединенных в единый прочный корпус – блок цилиндров. Количество цилиндров определяет мощность силового агрегата.

Внутренняя часть цилиндра, которая является его рабочей поверхностью, называется гильзой, внешняя часть, составляющая единое целое с корпусом блока, – рубашкой. По каналам рубашки циркулирует охлаждающая жидкость.

Внутри цилиндра совершает возвратно-поступательное движение поршень. Он передает усилие, возникающее от давления газов, на шатун, герметизирует камеру сгорания и отводит от нее излишек тепла.

Он передает усилие, возникающее от давления газов, на шатун, герметизирует камеру сгорания и отводит от нее излишек тепла.

Поршень имеет вид перевернутого стакана, состоит из головки (днища), уплотняющих колец и направляющей части (юбки).

В бензиновых двигателях используются поршни с плоским днищем – они проще в изготовлении, меньше нагреваются при работе. Иногда в них выполняются канавки, способствующие полному открытию клапанов. Поршни дизельных двигателей имеют выемку заданной формы на дне, чтобы воздух, поступающий в цилиндр, лучше перемешивался с топливом.

Плотность соединения поршня с цилиндром обеспечивают поршневые кольца. Их число и расположение зависит от типа и предназначения двигателя. Чаще всего поршень включает два компрессионных кольца и одно маслосъемное.

Компрессионные кольца уменьшают попадание газов из камеры сгорания в картер двигателя, а также отводят тепло от головки поршня к стенкам цилиндра. По форме они могут быть трапециевидными, бочкообразными и коническими.

По форме они могут быть трапециевидными, бочкообразными и коническими.

Верхнее компрессионное кольцо изнашивается быстрее других, поэтому его наружную поверхность подвергают пористому хромированию или напылению молибдена. Благодаря этим процедурам первое кольцо лучше удерживает смазочный материал и становится более износостойким. Остальные уплотняющие кольца покрывают слоем олова для лучшей приработки к цилиндрам.

Маслосъемное кольцо при движении поршня вверх и вниз удаляет излишки масла со стенок цилиндра, предупреждая тем самым их попадание в камеру сгорания. Через дренажные отверстия в стенках поршня масло попадает внутрь последнего и далее – в картер.

Направляющая часть поршня (юбка) может иметь конусообразную или бочкообразную форму – это позволяет компенсировать расширение при достижении высоких рабочих температур.

На юбке расположено отверстие двумя приливами (бобышками), в котором крепится поршневой палец, соединяющий поршень с шатуном.

Палец поршня имеет трубчатую форму и может устанавливаться по-разному:

- Закрепляться в бобышках поршня, но вращаться в головке шатуна

- Закрепляться в головке шатуна и вращаться в бобышках поршня

- Свободно вращаться в бобышках поршня и в головке шатуна (плавающие пальцы)

Шатун соединяет поршень с коленчатым валом. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленчатого вала, стержень совершает сложное колебательное движение. В процессе работы шатун подвергается сжатию, изгибу и растяжению, поэтому его производят прочным и жестким, а для уменьшения сил инерции – легким.

Конструкционные материалы

Для того, чтобы цилиндры могли выдерживать высокие нагрузки, их изготавливают из высокопрочных материалов – чугуна или стали с различными присадками. В целях снижения веса современные блоки часто производят из алюминия, а внутреннюю часть цилиндра, запрессованную в блок и контактирующую с движущимся поршнем – из стали.

Автомобильные поршни двигаются внутри цилиндра с высокой скоростью, в процессе работы они подвержены воздействию высоких температур и давлений. Именно поэтому изначально их отливали из чугуна. С развитием технологий основным конструкционным материалом стал алюминий, его использование позволило обеспечить меньшую нагрузку на детали, лучшую теплоотдачу, рост оборотов и мощности двигателя.

Сегодня многие автомобили, особенно с дизельными ДВС, оснащаются сборными поршнями из стали. Они легче алюминиевых, за счет меньшей компрессионной высоты позволяют использовать удлиненные шатуны и, тем самым, снизить боковые нагрузки в паре «поршень-цилиндр».

Поршневые кольца производятся, в основном, из специального серого высокопрочного чугуна с легирующими добавками (хромом, молибденом, никелем, вольфрамом). Эти материалы обеспечивают высокую термо- и износостойкость колец, а также их отличную прирабатываемость.

В процессе работы детали ЦПГ подвергаются значительным циклическим, механическим и тепловым нагрузкам, которые повторяются тысячи раз в минуту.

Именно поэтому современные материалы, применяемые для изготовления поршней, обладают:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Некоторые производители автокомпонентов в целях снижения потерь, вызванных трением, покрывают боковую поверхность поршней специальным антифрикционным материалом, содержащим графит или дисульфид молибдена. Однако со временем заводское покрытие разрушается. Во избежание усиленного износа поршня и образования задиров оно требует восстановления.

Для этих целей применяются специальные материалы на основе твердых смазочных частиц. Одним из самых эффективных является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Состав на основе высокоочищенного дисульфида молибдена и графита имеет практичную аэрозольную упаковку с оптимальными параметрами распыления.

Материал наносится на юбки поршней быстро и равномерно, для отверждения не требует нагревания в печи, создает на поверхности долговечное сухое покрытие, снижающее его износ и препятствующее появлению задиров.

Охлаждение цилиндро-поршневой группы

При сгорании топлива в надпоршневом пространстве в каждом цикле работы двигателя выделяется огромное количество тепла. Именно поэтому цилиндро-поршневая группа нуждается в эффективном охлаждении.

Для отвода избыточного тепла предусмотрена воздушная или жидкостная система охлаждения.

Воздушное

Цилиндры двигателя с воздушным охлаждением снаружи покрыты множеством ребер, которые обдуваются встречным или искусственно созданным (с помощью воздухозаборников) потоком воздуха.

Жидкостное

При жидкостном (водяном) охлаждении цилиндры снаружи омываются охлаждающей жидкостью, циркулирующей в толще блока. Нагретые цилиндры отдают ей часть тепла, затем жидкость попадает в радиатор, охлаждается и вновь подается к цилиндрам.

Нагретые цилиндры отдают ей часть тепла, затем жидкость попадает в радиатор, охлаждается и вновь подается к цилиндрам.

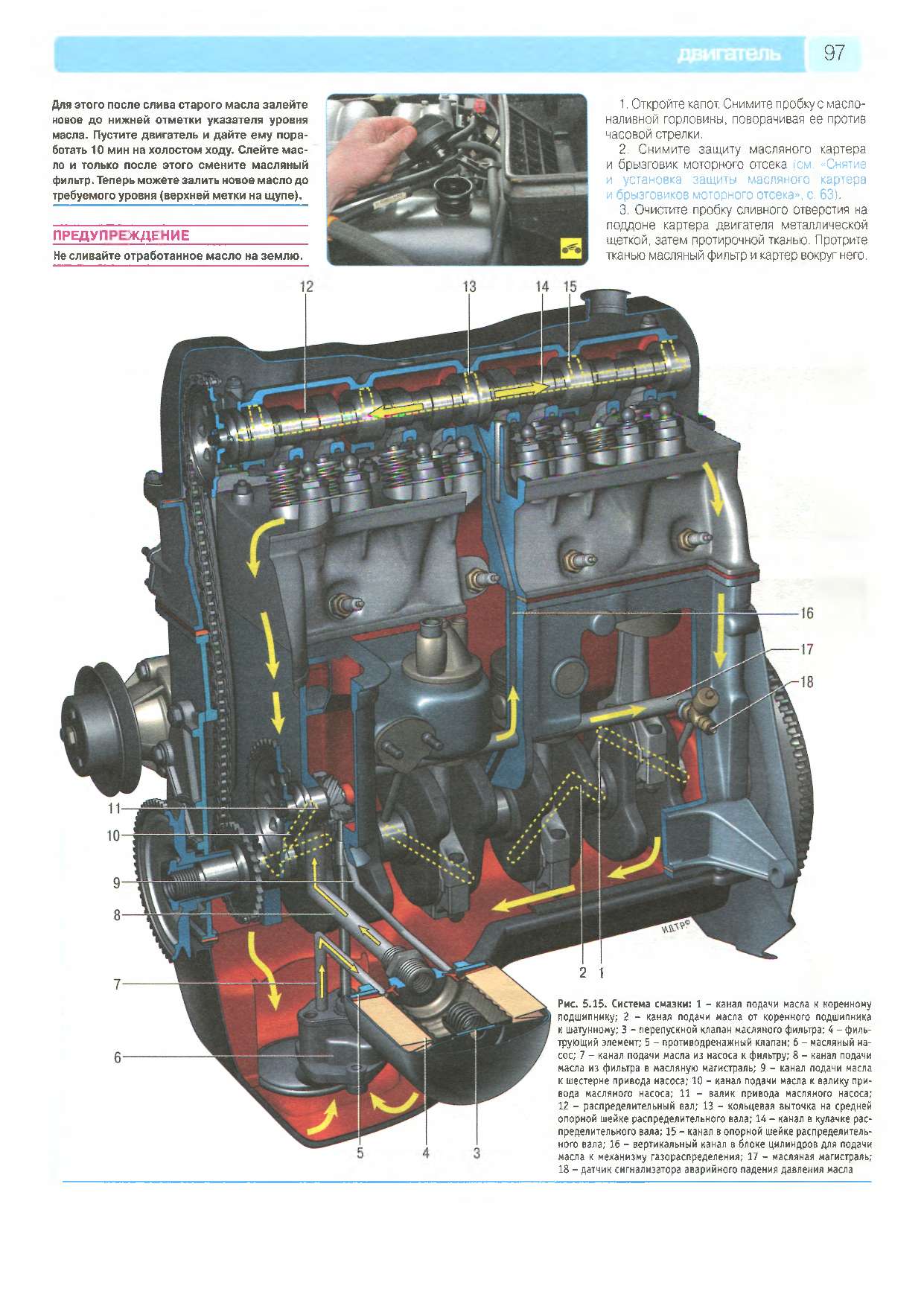

Система смазки цилиндров

Если цилиндр не смазан изнутри, поршень будет заклинивать, что рано или поздно приведет к разрушению двигателя. Именно поэтому качественное смазывание стенок – вторая по значимости проблема после отвода тепла.

Для удержания стабильной масляной пленки на внутренние поверхности цилиндров наносят микросетку. Это процесс называется хонингованием. Благодаря наличию такой сетки на стенках всегда присутствует слой масла, что не только снижает трение в паре «поршень-цилиндр», но и способствует отведению излишков тепла внутри ЦПГ.

Неисправности и ресурс ЦПГ

Даже при правильной эксплуатации автомобиля со временем могут возникнуть проблемы с цилиндро-поршневой группой. Их основная причина – в сложных условиях работы ЦПГ.

Под влиянием очень высоких нагрузок и температур происходит:

- Появление пробоин, сколов, трещин на рабочих поверхностях цилиндров

- Деформация посадочных мест под гильзу

- Оплавление или прогар днища поршней

- Разрушение, закоксовывание, залегание колец

- Различные деформации на теле поршней

- Сужение зазора между поршнем и цилиндром, как следствие – задиры на юбках

Эти и другие неисправности цилиндро-поршневой группы неизбежны при перегреве двигателя – из-за отказа термостата, помпы или разгерметизации системы охлаждения, а также при сбоях в работе вентилятора охлаждения радиатора, самого радиатора или его датчика.

Проблемы с деталями ЦПГ можно заподозрить при увеличении расхода масла, ухудшении пусковых качеств двигателя, снижении его мощностных показателей, появлении шума и стука при работе. Не стоит игнорировать эти моменты, так как цилиндро-поршневая группа – основной узел ДВС, и его неисправности неизбежно ведут к дорогостоящему ремонту.

Точно определить состояние цилиндров и поршней помогает специализированная диагностика: как самой цилиндро-поршневой группы (путем ее полной разборки), так и других систем автомобиля (например, воздушного фильтра).

Кроме того, в ходе сервисных работ проводятся различные операции по измерению компрессии в цилиндрах двигателя, берутся пробы картерного масла и пр.

Ресурс цилиндро-поршневой группы зависит от разных факторов: вида ДВС, режима его эксплуатации, регулярности обслуживания и т.д. В отечественных автомобилях срок службы ЦПГ составляет около 200 тыс. км, в иномарках – до 500 тыс. км.

км, в иномарках – до 500 тыс. км.

Ремонт цилиндро-поршневой группы двигателя подразумевает замену маслосъемных и компрессионных колец, установку новых поршней и шатунов, восстановление и расточку цилиндров.

Величину износа цилиндров определяют с помощью индикаторного нутрометра. Трещины и сколы на стенках заваривают или заделывают эпоксидными пастами.

Новые поршни нужного диаметра и массы подбирают к гильзам, а поршневые пальцы – к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают.

Для того, чтобы цилиндро-поршневая группа полностью вырабатывала свой ресурс, рекомендуется использовать масло, предписанное производителем, и осуществлять его замену строго по регламенту.

Важно следить за температурным режимом работы двигателя, не допускать его перегрева и холодного пуска зимой.

Ремонт грузовиков в Самаре | Цены на ремонт грузовых машин

«Ракита-Сервис» — сервисная станция, имеющая все необходимые сертификаты и разрешения на осуществление деятельности, связанной с ремонтом и обслуживанием грузовых автомобилей, прицепов и полуприцепов европейского, американского, китайского и российского производства. Также мы осуществляем установку дополнительного оборудования, по мере необходимости проводим его обслуживание. Ремонт грузовиков – это не единственная наша специализация. Наши сотрудники могут предложить множество дополнительных услуг, например, GPS/ГЛОНАСС мониторинг автомобилей. Так, если вам нужен качественный, быстрый и недорогой ремонт грузовиков в Самаре, обращайтесь в «Ракита-Сервис».

Также мы осуществляем установку дополнительного оборудования, по мере необходимости проводим его обслуживание. Ремонт грузовиков – это не единственная наша специализация. Наши сотрудники могут предложить множество дополнительных услуг, например, GPS/ГЛОНАСС мониторинг автомобилей. Так, если вам нужен качественный, быстрый и недорогой ремонт грузовиков в Самаре, обращайтесь в «Ракита-Сервис».

У нас можно заказать:

- ремонт двигателя – текущий или капитальный;

- ремонт и обслуживание систем отопления, холодильного оборудования, кондиционеров;

- ремонт стартеров и генераторов;

- диагностика и ремонт пневмосистем;

- ремонт ходовой.

Помимо перечисленных услуг, которые включат в себя ремонт грузовых машин, мы предлагаем установку, настройку и обслуживание тахографов – оборудования, которым должны быть оснащены, практически, все категории коммерческого транспорта. Наши мастера работают с тахографами отечественного и зарубежного производства. Благодаря тому, что компания занимается реализацией этого оборудования, подобрать наиболее подходящий тахограф можно на месте, экономя и время, и деньги.

Благодаря тому, что компания занимается реализацией этого оборудования, подобрать наиболее подходящий тахограф можно на месте, экономя и время, и деньги.

Обратите внимание! Обращаться к нам можно в любое время!

Если вас интересуют цены на ремонт грузовиков – ценовая политика компании «Ракита-Сервис» всегда остается лояльной. Помимо того, что мы используем при выполнении ремонтных работ высококачественное и надежное оборудование, даем гарантии качества, мы еще и устанавливаем на них доступную стоимость. Для тех, кто заказывает у нас ремонт китайских грузовиков, любого другого транспорта регулярно, существуют гибкие системы скидок и множество приятных бонусов.

Тахографы

Основные части автомобильного двигателя

Точно так же, как люди, чтобы двигаться, вашему двигателю требуется энергия. Фактически, основная задача двигателя — преобразовывать энергию топлива с помощью искры, чтобы создать движущуюся силу. Это внутреннее сгорание создает крошечные сдерживаемые взрывы, вызывающие движение. Хотя многие из нас считают двигатель одним основным компонентом, на самом деле он состоит из нескольких отдельных компонентов, работающих одновременно. Возможно, вы слышали о названиях некоторых из этих деталей автомобильных двигателей, но важно знать, какова их роль и как они соотносятся с другими компонентами двигателя.

Хотя многие из нас считают двигатель одним основным компонентом, на самом деле он состоит из нескольких отдельных компонентов, работающих одновременно. Возможно, вы слышали о названиях некоторых из этих деталей автомобильных двигателей, но важно знать, какова их роль и как они соотносятся с другими компонентами двигателя.

Познакомьтесь с вашим двигателем

Автомобильные двигатели сконструированы вокруг герметичных упругих металлических цилиндров. Большинство современных автомобилей имеют между четырьмя и восемью цилиндрами , , хотя некоторые автомобили могут иметь до шестнадцати! Цилиндры открываются и закрываются точно в нужное время, чтобы подавать топливо, соединяться с искрой для внутреннего горения и выпускать выхлопные газы. Хотя двигатель состоит из нескольких компонентов, мы составили список наиболее важных частей автомобильного двигателя и их функций, которые используются в вашем автомобиле.Обратитесь к схеме, чтобы определить, где они находятся на вашем двигателе.

- Блок двигателя — это самое ядро двигателя. Часто он сделан из алюминия или железа, он имеет несколько отверстий для цилиндров, а также обеспечивает пути потока воды и масла для охлаждения и смазки двигателя. Пути для масла уже, чем пути для потока воды. Блок двигателя также содержит поршни, коленчатый вал, распределительный вал и от четырех до двенадцати цилиндров — в зависимости от автомобиля, в линию, также известную как рядный, плоский или в форме V.

- Поршни — представляют собой цилиндрический аппарат с плоской поверхностью сверху. Роль поршня заключается в передаче энергии, образовавшейся в результате сгорания, коленчатому валу для приведения в движение транспортного средства. Поршни перемещаются вверх и вниз внутри цилиндра дважды за каждый оборот коленчатого вала. Поршни двигателей, вращающихся со скоростью 1250 об / мин, будут перемещаться вверх и вниз 2500 раз в минуту. Внутри поршня находятся поршневые кольца, которые помогают создавать сжатие и уменьшать трение от постоянного трения цилиндра.

- Коленчатый вал т — Коленчатый вал расположен в нижней части блока цилиндров, внутри шейки коленчатого вала (область вала, которая опирается на подшипники). Этот тщательно обработанный и сбалансированный механизм соединен с поршнями через шатун. Подобно тому, как работает домкрат в коробке, коленчатый вал превращает поршни вверх и вниз в возвратно-поступательное движение с частотой вращения двигателя.

- Распределительный вал — В зависимости от автомобиля распредвал может располагаться либо внутри блока цилиндров, либо в головках цилиндров.Многие современные автомобили имеют их в головках цилиндров, также известных как двойной верхний распределительный вал (DOHC) или одинарный верхний распределительный вал (SOHC), и поддерживаются последовательностью подшипников, которые смазываются маслом для увеличения срока службы. Роль распределительного вала состоит в том, чтобы регулировать время открытия и закрытия клапанов и принимать вращательное движение от коленчатого вала и переводить его на движение вверх и вниз для управления движением подъемников, перемещением толкателей, коромысел и клапанов.

.

. - Головка цилиндра — Крепится к двигателю с помощью болтов цилиндра, уплотнена прокладкой головки .Головка блока цилиндров содержит множество элементов, включая клапанные пружины, клапаны, толкатели, толкатели, коромысла и распределительные валы для управления проходами, которые позволяют потоку всасываемого воздуха в цилиндры во время такта впуска, а также выпускные каналы, которые удаляют выхлопные газы во время такта выпуска .

- Ремень / цепь привода ГРМ — Распределительный и коленчатый валы синхронизированы для обеспечения точной синхронизации для правильной работы двигателя. Ремень изготовлен из сверхпрочной резины с зубцами для захвата шкивов распределительного и коленчатого валов.Цепь, похожая на вашу велосипедную, обвивает шкивы зубьями.

Общие проблемы двигателя

При таком количестве механизмов, выполняющих множество задач с молниеносной скоростью, со временем их детали могут начать изнашиваться, что приведет к изменению поведения вашего автомобиля. Вот наиболее частые проблемы с двигателем и связанные с ними симптомы:

Вот наиболее частые проблемы с двигателем и связанные с ними симптомы:

- Слабая компрессия — приводит к потере мощности, пропускам зажигания или непуску двигателя.

- Треснувший блок цилиндров двигателя — вызывает перегрев, дым из выхлопных газов или утечку охлаждающей жидкости, обычно идентифицируемую сбоку двигателя.

- Повреждены поршни, кольца и / или цилиндры — издаются дребезжащие звуки, синий дым из выхлопной трубы, резкий холостой ход или неудачный тест на выбросы выхлопных газов.

- Сломанные или изношенные стержни, подшипники и пальцы — вызывают постукивающие или тикающие звуки, низкое давление масла, металлическую стружку в моторном масле или дребезжание при ускорении.

Автомобильные двигатели могут показаться сложными, но их задача проста: продвигать ваш автомобиль вперед. Поскольку так много компонентов работают вместе, чтобы создать это движение, ваш автомобиль обязательно должен получать надлежащее обслуживание, чтобы обеспечить его долговечность. Регулярные плановые замены масла, промывки жидкости, а также замена ремней и шлангов в рекомендованное время — отличный способ помочь предотвратить неприятные обстоятельства, связанные с отказом двигателя.

Регулярные плановые замены масла, промывки жидкости, а также замена ремней и шлангов в рекомендованное время — отличный способ помочь предотвратить неприятные обстоятельства, связанные с отказом двигателя.

Sun Auto Service специализируется на обслуживании и ремонте двигателей. Когда вы ищете сервисный центр для ухода за своим автомобилем, вам нужен человек, которому вы можете доверять, чтобы он обеспечил честную и качественную работу. Sun Auto Service — это тот сервис, на который вы можете положиться, чтобы обеспечить честное и качественное обслуживание по доступной цене. Мы с гордостью сообщаем, что наша компания имеет рейтинг A + с Better Business Bureau, у нас работают сертифицированные технические специалисты ASE и мы предлагаем невероятную общенациональную гарантию, которая обеспечит ваше удовлетворение еще долго после того, как ваш автомобиль покинул наш сервисный центр.Сервис на уровне дилерского центра по цене, которая соответствует вашему бюджету? Это не слишком хорошо, чтобы быть правдой, это стиль Sun Auto Service.

Отливки, литые коленчатые валы, литье корпуса, литейное производство

Двигатель — это основной автомобильный компонент любого автомобиля. Он работает как сердце автомобиля. Было проведено множество исследований для улучшения характеристик автомобильного двигателя за счет улучшения его компонентов. Некоторые очень важные компоненты двигателя в современных автомобильных двигателях — это блок цилиндров, маховик, коленчатый вал, поршень и т. Д.

Полный перечень узлов двигателя приведен ниже

Различные компоненты двигателя

• Коленчатый вал

• Головка блока цилиндров

• Маховик

• Блок цилиндров

• Карбюратор

• Поршень

• Крышка ремня ГРМ Крышка выпускного ремня •

-стержень

• Ремень ГРМ

• Топливная форсунка

• Масляный насос

• Катализатор

• Сальник

• Турбонагнетатель

• Топливный бак

• Водяной насос

• Выпускной коллектор

• Вентилятор

• Радиатор

• Свеча зажигания

Двигатель внутреннего сгорания — сердце автомобиля

Двигатель внутреннего сгорания — это двигатель, который использует взрывное сгорание топлива для толкания поршня внутри цилиндра — движение поршня вращает коленчатый вал, который затем вращает колеса автомобиля через приводную цепь или приводной вал. Для двигателей внутреннего сгорания автомобилей обычно используются различные виды топлива: бензин (или бензин), дизельное топливо и КПГ.

Для двигателей внутреннего сгорания автомобилей обычно используются различные виды топлива: бензин (или бензин), дизельное топливо и КПГ.Функции некоторых важных компонентов двигателя

Маховик:

Маховик — один из важнейших компонентов двигателя. Это большое и тяжелое металлическое колесо. Маховик прикреплен к задней части коленчатого вала для сглаживания пусковых импульсов. Он обеспечивает инерцию, позволяющую плавно вращать коленчатый вал в периоды отсутствия питания.Он также образует основу для коронной шестерни стартера и в механической коробке передач для узла сцепления.

Коленчатый вал:

Коленчатый вал также является одним из основных компонентов двигателя. Это вал с одним или несколькими кривошипами, или «шатунами», которые соединены шатунами с поршнями двигателя. Вместе коленчатый вал и шатуны преобразуют возвратно-поступательное движение поршней во вращательное движение.

Поршень:

Поршень — еще один важный компонент двигателя.Это частично полая цилиндрическая деталь, закрытая с одного конца, прикрепленная к каждому из цилиндров двигателя и прикрепленная к коленчатому валу с помощью шатуна. Каждый поршень движется вверх и вниз в своем цилиндре, передавая мощность, создаваемую взрывающимся топливом, на коленчатый вал через шатун.

Карбюратор:

Карбюратор — сердце автомобильного двигателя. Компонент двигателя топливной системы дозирует и смешивает топливо и воздух в правильной пропорции.Карбюратор также распыляет эту смесь и направляет ее во впускной коллектор, который распределяет ее по каналам в каждую камеру сгорания в двигателе.

Блок цилиндров:

Фактически это корпус, в котором находятся все компоненты двигателя. Это металлическая отливка, содержащая цилиндры и охлаждающие каналы двигателя. Блок цилиндров чрезвычайно прочен, поэтому он может выдерживать жесткие крутящие моменты двигателя и вибрацию, поддерживая при этом все прикрепленные к двигателю аксессуары и трансмиссию.Блок цилиндров — это сложный компонент, лежащий в основе двигателя, с приспособлениями для крепления головки блока цилиндров, картера, опор двигателя, корпуса привода и вспомогательного оборудования двигателя с проходами для охлаждающей жидкости и смазки.

Блок цилиндров чрезвычайно прочен, поэтому он может выдерживать жесткие крутящие моменты двигателя и вибрацию, поддерживая при этом все прикрепленные к двигателю аксессуары и трансмиссию.Блок цилиндров — это сложный компонент, лежащий в основе двигателя, с приспособлениями для крепления головки блока цилиндров, картера, опор двигателя, корпуса привода и вспомогательного оборудования двигателя с проходами для охлаждающей жидкости и смазки.

Ремень ГРМ:

Ремень ГРМ, компонент двигателя, представляет собой зубчатый ремень, обычно из армированной резины. Назначение компонента ремня ГРМ — обеспечить бесшумное и гибкое соединение между распределительным валом и коленчатым валом, чтобы клапаны двигателя открывались и закрывались синхронно с движением поршней двигателя.

Свеча зажигания:

Свечи зажигания — важные компоненты двигателя. Эти заглушки выполняют две основные функции. Свеча зажигания двигателя воспламеняет воздушно-топливную камеру и отводит тепло из камеры сгорания двигателя.

Свеча зажигания двигателя воспламеняет воздушно-топливную камеру и отводит тепло из камеры сгорания двигателя.

Есть много других важных компонентов двигателя, которые очень важны для правильной работы автомобильного двигателя. В общем, все компоненты двигателя необходимы для правильной работы двигателя.Производитель компонентов двигателей Darcast имеет возможность производить компоненты двигателей в больших количествах. Воспользуйтесь многолетним опытом.

5 Основные части автомобильного двигателя (и их функции)

(Обновлено 13 января 2021 г.)

Проверяя масло, задумывались ли вы, что на самом деле находится под крышкой двигателя? Что делают эти части? Как на самом деле работает двигатель?

Под этой красивой (в некоторых случаях) крышкой двигателя скрывается чудесное инженерное сооружение.Современный автомобильный двигатель способен на чудеса.

Давайте отдернем занавес и взглянем на некоторые из наиболее распространенных деталей, которые находятся в моторном отсеке современных автомобилей.

Топ 5 важных частей двигателя автомобиля

1) Блок двигателя

Блок двигателя — это основа двигателя автомобиля. Он представляет собой корпус, в котором находятся поршни, коленчатый вал, а иногда и распределительный вал. Мало того, что блок-хаус двигателя, он также содержит множество обработанных поверхностей.

Отверстия, которые обрабатываются в блоке, называются цилиндрами, и двигатель может содержать от 4 до 16 цилиндров в зависимости от размера. Большинство автомобилей на дорогах сегодня имеют четыре, шесть или восемь цилиндров.

Блок двигателя можно настроить множеством способов. Как вы понимаете, рядный двигатель имеет цилиндры, расположенные в ряд. V-образный двигатель имеет V-образную конфигурацию цилиндров, похожую на букву, обозначающую его название (например, V8).

Другие конфигурации двигателей включают в себя: прямой или рядный, плоский, оппозитный, W и даже двигатель Ванкеля (роторный), прославленный Mazda.

Связано: Симптомы треснувшего блока цилиндров по сравнению с прорывом прокладки головки

2) Поршни

Поршни — это то, что передает энергию, которая создается во время цикла сгорания, и передает ее коленчатому валу. Попросту говоря, эта передача энергии является движущей силой наших транспортных средств.

Попросту говоря, эта передача энергии является движущей силой наших транспортных средств.

Поршни содержат поршневые кольца, которые обеспечивают надлежащее уплотнение, а также контроль масла. Поршни на многих современных транспортных средствах также имеют покрытие из материала, предотвращающего трение, что позволяет поршням служить дольше.

Эти поршни перемещаются вверх и вниз в цилиндре дважды за каждый оборот коленчатого вала. Это означает, что двигатель вращается со скоростью 2500 об / мин, поршни перемещаются вверх и вниз 5000 раз в минуту.

3) Коленчатый вал

Коленчатый вал находится в нижней части блока цилиндров и входит в так называемые шейки коленчатого вала. Коленчатый вал — это тщательно обработанный и сбалансированный компонент, который соединен с поршнями через так называемый шатун.