Аксиальный или Осевой двигатель —

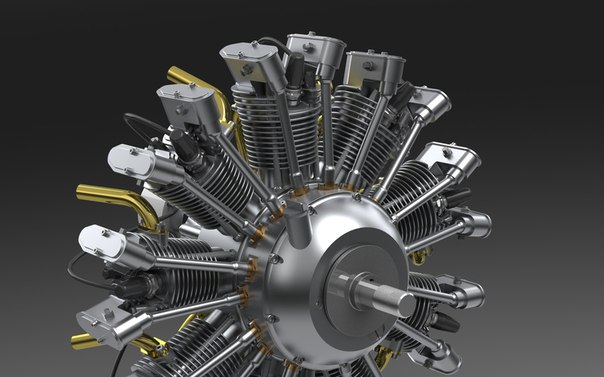

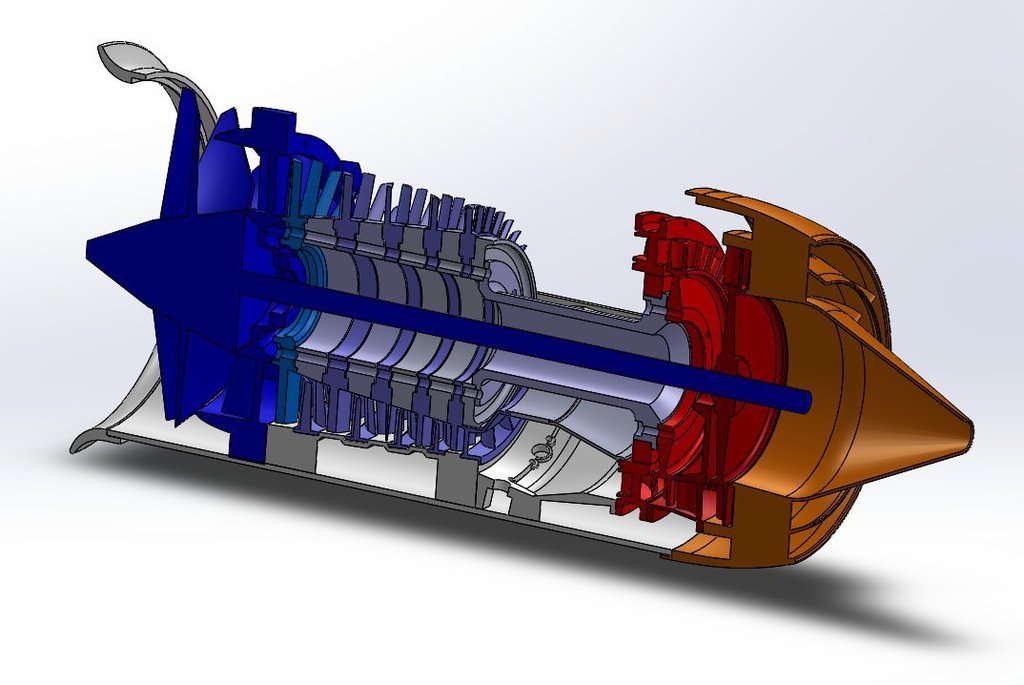

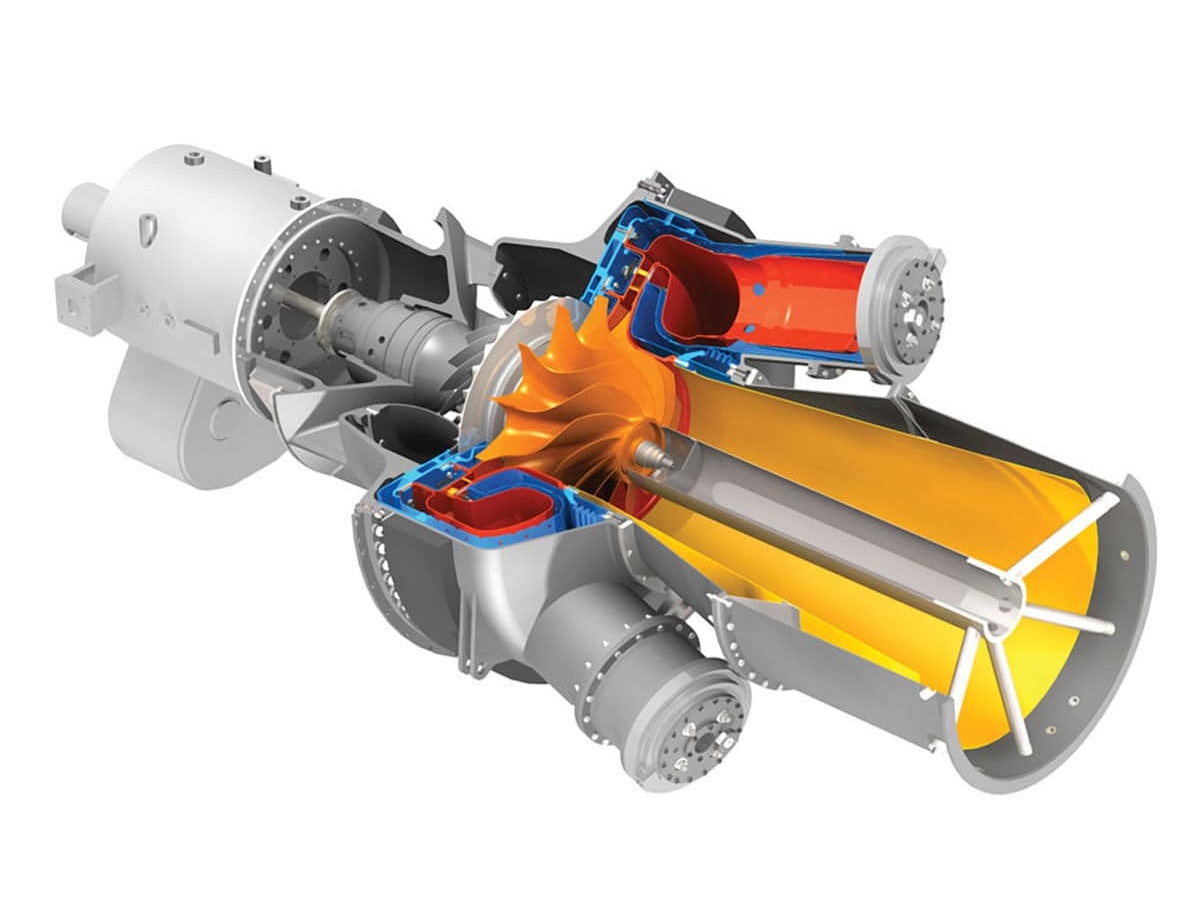

Первые упоминания о патентах на Аксиальные или Осевые двигатели датируются: Май 1906 года. Аксиальный двигатель внутреннего сгорания — тип двигателя с возвратно-поступательным движением поршней. В таком двигателе нет колен-вала. Вместо него используется механизм наклонной шайбы. Поршни расположены параллельно оси ведущего вала, и друг другу по краю шайбы. Поршни поочерёдно давят на наклонную шайбу. Шайба вращается вокруг оси двигателя. Принцип действия этого механизма позволил регулировать степень сжатия путём изменения угла наклона шайбы.

The Smallbone axial engine patent: US 821,546 of 22nd May 1906.

Анимация концепций и реальных Осевых двигателей Аnimation by Bill Todd

Frederick Lamplough Axial Engine Аnimation by Bill Todd

Lamplough Axial Engine

Концепция осевого двигателя на подшипнике

| Trebert Axial Engine Осевой двигатель Треберта |

Trebert Axial Engine patent

Анимация Двигателя Треберта Trebert Axial Engine animated

Карбюратор L находится в крайнем левом положении, а магнито M — в крайнем правом; W — это кабель зажигания, идущий к фиксированной клемме слева, от которой искра проходит на верхний контакт каждой свечи, когда она проходит около контакта. Из патента США 1,215,434 выдан 1917

Из патента США 1,215,434 выдан 1917

A swash plate motor swashing Концепция осевого двигателя на перекосной плите, или осевой наклонной шайбе

История идей Осевых двигателей продолжается: от прототипов автомобилей, военного применения, авиационных двигателей и в качестве торпедных движителей и до 2019 года в различных новых разработках этой идеи.

Аксиальный, Осевой двигатель INNengine

INNengine S.L. является инжиниринговой компанией, основанной в 2010 году и базирующейся в Гранаде (Испания). Целью компании является разработка инновационных двигателей внутреннего сгорания.Компания INNengine завершила создание физического прототипа инновационного Осевого двигателя внутреннего сгорания — ДВС, Internal Combustion Engine (1S ICE).

В этом прототипе реализованы системы регулирования фазы и изменяемой степени сжатия (VPT и VCR), которые идеально встроены в свою архитектуру и повышают как эффективность, так и производительность.

Мы начали с глубокого анализа энергетической и транспортной отраслей, а также существующих альтернатив на рынке, чтобы удовлетворить их потребности. Более жесткие ограничения на загрязнение и выбросы увеличивают цену и сложность традиционных 4 — тактных двигателей. Технология и инфраструктура для полностью электрических транспортных средств все еще не развиты и не могут считаться возможным решением в среднесрочной перспективе.

Простота и эффективность:

С учетом этого был разработан и запатентован двигатель 1Stroke: более простой, компактный и эффективный двигатель, революционная геометрия которого призвана навсегда изменить двигатели внутреннего сгорания.

Наше основное убеждение заключается в том, что истинная эффективность может быть достигнута только благодаря простоте, и имея этот дух во всем, что мы делаем, мы предприняли полную переоценку ICE (Internal Combustion Engine), установив простую иерархию из Трех приоритетов:

1 — Эффективность: в первую очередь

2 — Простота: Истинная эффективность существует, только если результат прост в реализации

3 — Компактность: это необходимо для действительно комплексного решения

INNengine

INNengine: Осевой ДВС

Компания INNengine создала прототип и провела тесты

Прототип двигателя INNengine

Стенд прототипа двигателя INNengine

Видео тестирования прототипа:

Видео показывает работу регулировок VPT и VCR

Авторские права

© world wide web, INNengine S.L.

Революционный осевой двигатель создали в Новой Зеландии

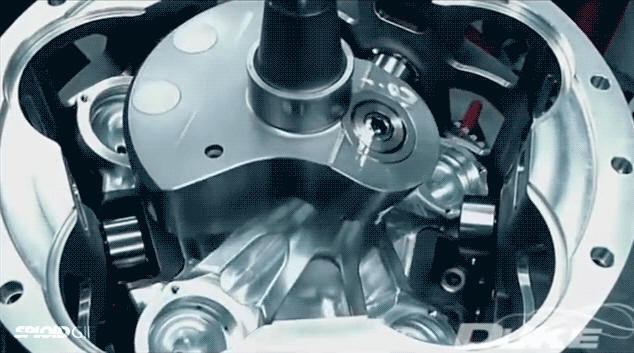

Инженерами компании Duke Engines из Новой Зеландии создан революционно

новый тип двигателя внутреннего сгорания – осевой, в котором цилиндры

расположены по кругу.

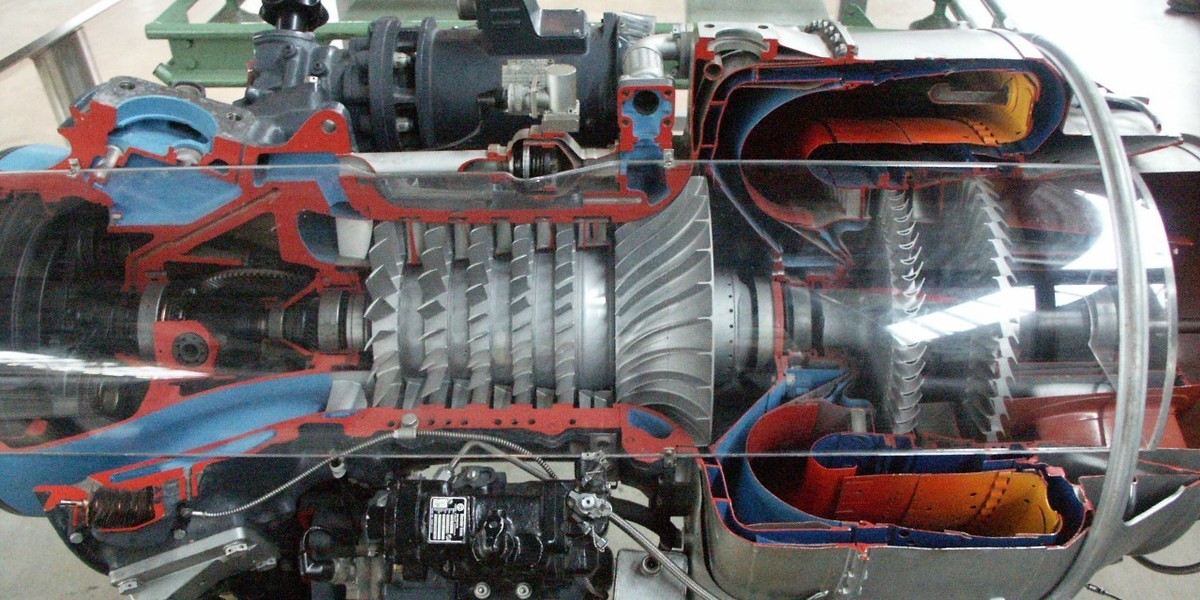

Различных вариаций двигателей внутреннего сгорания существует множество, но практически все они имеют цилиндры, расположенные линейно. В новом двигателе, разработанном инженерами из новозеландской компании Duke Engines, применена совершенно иная схема – цилиндры в количестве пяти штук расположены вокруг одной оси, при этом в блоке отсутствуют клапаны.

Как и в обычном ДВС, поршни крепятся к шатунам, а они в свою очередь расположены на крестовине, которая имеет осевое смещение и приводится в движение поршнями, передавая усилие на коленчатый вал, вращающийся в противоположном направлении.

Клапаны в таком двигателе оказались ненужными по причине движения поршней через порты, в которые внедрены свечи зажигания и топливные форсунки, причём и тех и других в блоке по три штуки.

Осевой мотор отличается повышенной надёжностью из-за меньшего числа

элементов, лёгкостью и компактностью по сравнению с обычными рядными ДВС

и очень низким уровнем вибрации, который хорошо заметен, когда на

работающий двигатель торцом ставят обычную монету и она не падает. Ещё

один важный плюс мотора – способность работать на многих видах топлива,

как на 91-ом бензине и керосине, так и на биоэтаноле.

Ещё

один важный плюс мотора – способность работать на многих видах топлива,

как на 91-ом бензине и керосине, так и на биоэтаноле.

Первые тестовые образцы двигателя специалисты Duke Engines создали в 2011 году, а в конце 2014 года вплотную занялись подготовкой серийных моторов. Одна из последних 5-цилиндровых модификаций объёмом 3 литра выдаёт мощность 215 л.с. и 295 Нм крутящего момента про 4 500 оборотов в минуту. Все показатели выше, чем у аналогичного линейного мотора, а вес при этом ниже на 20%.

Применение мотора из Новой Зеландии на автомобилях имеет туманные перспективы, ведь автоконцерны, применяющие классические ДВС, вряд ли уступят ему место на рынке, зато он с успехом сможет использоваться на самолётах, лодках и на переносных генераторах.

Источник: www.vistanews.ru

Осевой канальный вытяжной вентилятор с круглой решеткой и двигателем на шарикоподшипниках ERA D 100 FLOW 4 BB — цена, отзывы, характеристики, фото

Осевой канальный вытяжной вентилятор с круглой решеткой с двигателем на шарикоподшипниках ERA D 100 FLOW 4 BB подойдет для постоянной или периодической вентиляции помещений. Корпус и крыльчатка выполнены из АБС-пластика. Двигатель на шарикоподшипниках обладает увеличенным сроком службы. Данная модель может устанавливаться в потолок или другие горизонтальные поверхности.

Корпус и крыльчатка выполнены из АБС-пластика. Двигатель на шарикоподшипниках обладает увеличенным сроком службы. Данная модель может устанавливаться в потолок или другие горизонтальные поверхности.

- Напряжение, В 220

- Мощность (Вт) 14

- Производительность, м³/ч 107

- Диаметр воздуховодов, мм 100

- Уровень шума, дБ 35

- Обратный клапан нет

- org/PropertyValue»> Цвет белый

- Наличие датчика влажности нет

- Наличие таймера нет

- Брызгозащищенное исполнение есть

- Серия Flow

- Вес, кг 0,5

- Габариты, мм 143х103

- Показать ещё

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 0,40

Длина, мм: 145

Ширина, мм: 145

Высота, мм: 104

Особенности

| ||

Преимущества ERA FLOW 4 BB с круглой решеткой с двигателем на ш/подшип D 100

|

Произведено

- Россия — родина бренда

- Россия — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловСервис от ВсеИнструменты.ру

Мы предлагаем уникальный сервис по обмену, возврату и ремонту товара!

Средний срок ремонта для данной модели составляет 35 дней

Обратиться по обмену, возврату или сдать инструмент в ремонт вы можете в любом магазине или ПВЗ ВсеИнструменты.ру.Гарантия производителя

Гарантия производителя 5 летЧем осевой вентилятор отличается от центробежного

Отличие осевого вентилятора от центробежного

Вентиляторы используются для проветривания помещений, однако их применение не сводится только к приточно-вытяжной вентиляции. Вентиляторы могут использоваться для подачи воздуха в промышленных линиях или, например, для пневматической транспортировки сухих сыпучих материалов. У каждого вида применений есть свои требования, которым соответствует тот, или иной тип вентилятора. В данной статье мы рассмотрим различие двух наиболее распространённых видов вентиляторов: Центробежных и Осевых.

В данной статье мы рассмотрим различие двух наиболее распространённых видов вентиляторов: Центробежных и Осевых.

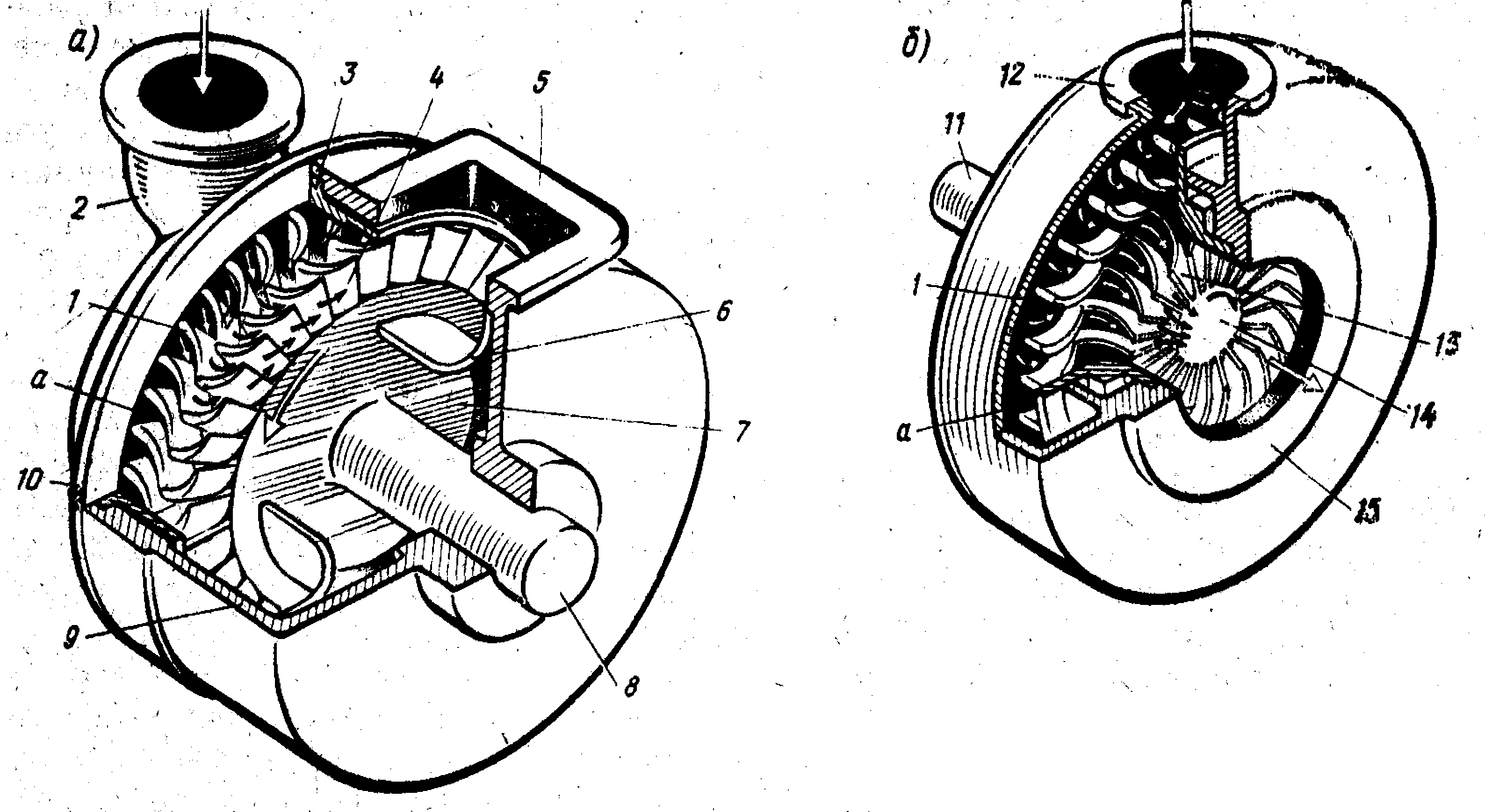

Центробежные вентиляторы

Конструкция центробежного вентилятора, который также часто называют радиальным, включает в себя два основных элемента – электродвигатель и крыльчатку, имеющую ряд лопастей. Визуально он похож на колесо, а при исполнении в спиральном корпусе центробежный вентилятор выглядит как улитка. Такое простое устройство обеспечивает бесперебойное движение воздушных масс в относительно тихом режиме. Лопасти такого вентилятора могут быть загнутыми вперед, назад и прямыми. В центробежных вентиляторах принято использовать двигатели высокой мощности, но, в последнее время тренд на экологичные технологии заставляет производителей использовать энергоэффективные электронно–коммутируемые (EC) двигатели, что позволяет сводить к минимуму потребляемую энергию. Ввиду этих особенностей, центробежные вентиляторы чаще используются в промышленных целях, для работы с большими объёмами воздуха.

Осевые вентиляторы

Осевые вентиляторы еще называют аксиальными, поскольку они перемещают воздух параллельно оси рабочего колеса, в отличие от центробежных, которые перемещают воздух перпендикулярно оси. Устройство представляет собой двигать с крыльчаткой, лопасти которой напоминают пропеллер. Крыльчатка и корпус вентилятора могут быть изготовлены как из пластика (например, в случае встраиваемых или канальных вентиляторов), так и из металла. Осевые вентиляторы имеют множество различных исполнений, в том числе в круглом или квадратном корпусе, с защитной решеткой или вообще без корпуса. Широкий спектр применения позволяет осевым вентиляторам охлаждать, проветривать и даже прогревать жилые и технические помещения.

Отличие центробежного вентилятора от осевого

Относительно центробежных вентиляторов, осевые делают куда больше оборотов, за счёт особенностей своей конструкции и характеристик, однако они неприменимы в условиях с высоким аэродинамическим сопротивлением и более шумные на средних частотах. Но несмотря на это, осевые вентиляторы имеют ряд преимуществ, такие как компактность, удобство эксплуатации, простая конструкция и реверсивность. Они высокопроизводительны и их легче ремонтировать.

Но несмотря на это, осевые вентиляторы имеют ряд преимуществ, такие как компактность, удобство эксплуатации, простая конструкция и реверсивность. Они высокопроизводительны и их легче ремонтировать.

Центробежные вентиляторы уверенно работают при значительных давлениях, — например, в системах охлаждения или пароснабжения, однако они более шумные на низких частотах и часто нуждаются в мерах дополнительной шумоизоляции. Все вышеизложенные факты говорят о том, что выбор конструкции вентилятора должен основываться на данных об условиях и особенностях эксплуатации, а также предусматривать потребности в каждом конкретном виде его применения.

Преимущества внедрения моторно-осевых подшипников качения

Публикации — Машиностроение

Моторно-осевой подшипник (МОП) – это одна из важных частей опорных узлов колеснооторного блока транспорта. Он является динамически нагруженным узлом трения, от него зависит эксплуатационная надежность, объем техобслуживания, ремонт колесно-моторного блока и безопасность движения электровозов и тепловозов.

За всю историю производства электровозов со времен СССР накопилось множество типов конструкций. Это вызвало необходимость создания классификации по характеристикам и параметрам, одна из которых – «по типу тягового привода»:

–– тяговый привод 1-го класса: опорно-осевое подвешивание тягового электродвигателя;

–– тяговый привод 2-го класса: опорно-рамный двигатель и опорно-осевой редуктор;

–– тяговый привод 3-го класса: опорно-рамные двигатель и редуктор.

Подавляющее большинство грузовых электровозов на железнодорожной сети России и стран СНГ имеют тяговый привод 1-го класса. Его конструктивные особенности заключаются в том, что половина веса тягового электродвигателя передается подрессорено на шкворневую балку рамы тележки, а вторая половина веса – через моторно-осевой подшипник (МОП) скольжения на ось колесной пары. Появляющаяся при этом связь двигателя с колесной парой позволяет технически просто (с помощью МОП) обеспечить параллельность вала якоря двигателя и оси колесной пары и постоянство расстояний между ними. Это дает возможность применить простейшую тяговую передачу, состоящую из шестерни и зубчатого колеса, жестко посаженных на вал двигателя и ось колесной пары. Однако для данной конструктивной схемы характерны большие разрушающие нагрузки на двигатель, и в настоящее время она считается устаревшей.

Появляющаяся при этом связь двигателя с колесной парой позволяет технически просто (с помощью МОП) обеспечить параллельность вала якоря двигателя и оси колесной пары и постоянство расстояний между ними. Это дает возможность применить простейшую тяговую передачу, состоящую из шестерни и зубчатого колеса, жестко посаженных на вал двигателя и ось колесной пары. Однако для данной конструктивной схемы характерны большие разрушающие нагрузки на двигатель, и в настоящее время она считается устаревшей.

В свою очередь, колесно-моторные блоки (КМБ) с МОП скольжения имеют собственную классификацию по типам смазки:

–– фитильная;

–– постельная;

–– циркуляционная;

–– с постоянным уровнем смазки;

–– циркуляционная с резиновыми лабиринтными уплотнениями.

По сути, данные типы смазок являются эволюционным развитием конструкции относительно друг друга, но, несмотря на различные усовершенствования, значительное число повреждений МОП происходит из-за неудовлетворительной подачи смазки в рабочую зону. Кроме того, невозможность надежной герметизации ведет к загрязнению окружающей среды, требует большого расхода смазки и цветных металлов.

Кроме того, невозможность надежной герметизации ведет к загрязнению окружающей среды, требует большого расхода смазки и цветных металлов.

С увеличением частоты вращения вследствие действия гидродинамического эффекта несущая способность сначала повышается, однако тепловые процессы при высоких скоростях приводят к уменьшению вязкости смазочного материала и потере несущей способности подшипников скольжения.

Скорость изнашивания подшипника скольжения зависит от многих факторов: действующей нагрузки (контактного давления), температуры, вида движения, частоты вращения, агрессивного воздействия окружающей среды, физико-химической модификации поверхностей в процессе трения. Решающее значение имеют материалы трущихся сопряжений, физико-химические и механические свойства смазочного материала, метод смазывания. Конструктивное оформление узла трения – обеспечение точности и жесткости корпуса, оптимального зазора и самоустановки подшипника, соосности вала и втулки подшипника.

Характерные повреждения вкладышей МОП скольжения (рис. 1) и осей колесных пар (рис. 2) подтверждают специфические условия работы механической части электроподвижного состава: динамические нагрузки как в вертикальной, так и в горизонтальной плоскостях, неравные зазоры в МОП скольжения.

1) и осей колесных пар (рис. 2) подтверждают специфические условия работы механической части электроподвижного состава: динамические нагрузки как в вертикальной, так и в горизонтальной плоскостях, неравные зазоры в МОП скольжения.

Рис. 1. Вкладыш моторно-осевого подшипника скольжения

Источник: ОП ЗАО «Вагон-сервис»

Рис. 2. Влияние зазоров в МОП скольжения на поверхности износа

Источник: ЗАО «Трансмашхолдинг»

В свою очередь, зазор в МОП скольжения приводит к смещению зацепления и пятна контакта в зубчатой передаче к вершине зуба, в результате чего в нем возрастают напряжения, что ведет к сокращению срока службы зубчатых колес (рис. 3), а также к увеличению динамических нагрузок на зубчатую передачу и моторно-якорные подшипники тягового электродвигателя.

Рис. 3. Влияние зазоров в МОП скольжения на смещение зацепления и пятно контакта

Источник: ЗАО «Трансмашхолдинг»

Наиболее интенсивное изнашивание подшипников скольжения протекает в период приработки, пуска и остановки реверса. Повреждения подшипников, работающих с использованием масел, многообразны и различны: абразивное, коррозионное, механическое, кавитационное, эрозионное изнашивание, задир, усталостные разрушения антифрикционного слоя.

Повреждения подшипников, работающих с использованием масел, многообразны и различны: абразивное, коррозионное, механическое, кавитационное, эрозионное изнашивание, задир, усталостные разрушения антифрикционного слоя.

Задир является наиболее серьезным видом повреждения, приводящим к аварийным ситуациям. Усталостные разрушения поверхностных слоев материалов вызываются циклическими изменениями напряжений. Эрозионный износ возникает под влиянием в контакте электрического тока. Кавитационное разрушение особенно интенсифицируют вибрационные воздействия. Обобщая все вышесказанное, можно сделать вывод, что конструкции МОП скольжения являются трудоемкими в обслуживании и ремонте, тем самым подталкивая к поиску альтернативных решений, которым стало использование МОП качения.

Идея заменить трение скольжения на трение качения родилась давно. Сейчас трудно найти механизм, в котором бы не использовались подшипники различных форм: шариковые, цилиндрические и т. д. От их качества (от марки стали, от точности обработки) во многом зависит надежность машин. В большинстве случаев величина трения качения гораздо меньше величины трения скольжения при прочих равных условиях, и поэтому качение является распространенным видом движения в технике. Преимущества подшипников качения (рис. 4) перед подшипниками скольжения не вызывают сомнений:

В большинстве случаев величина трения качения гораздо меньше величины трения скольжения при прочих равных условиях, и поэтому качение является распространенным видом движения в технике. Преимущества подшипников качения (рис. 4) перед подшипниками скольжения не вызывают сомнений:

–– малые габариты в радиальном направлении;

–– возможность работы при высоких скоростях вращения и нагрузках, в воде и в агрессивных средах;

–– обеспечение высокой точности установки валов;

–– малая чувствительность к ударным и вибрационным нагрузкам.

Рис. 4. Сферический двухрядный подшипник качения

По материалам www.velorama.ru

Все новые импортные локомотивы оборудованы моторно-осевыми подшипниками качения. Их внедрение позволяет проводить ТО-2 локомотивов не через 4-5 суток, а через 12-15 и более. Именно ради обслуживания осевой смазки 90% парка электровозов требуют необходимость проведения столь частого ТО-2 (табл. 1).

С начала подконтрольной эксплуатации локомотивов с МОП качения в 2010 году нововведение вызывало серию вопросов, но после устранения ряда конструктивных недочетов тенденция обрела положительный характер.

Табл. 1. Сравнительные данные по объему работ для обслуживания МОП качения и скольжения

Источник: ЗАО «Трансмашхолдинг»

С января 2012 года в ВЧДэ «Свердловск-Пассажирский» эксплуатируется тепловоз ТЭМ18ДМ № 581, тележки которого оборудованы КМБ с МОП качения. Замечаний по техническому состоянию КМБ с МОП качения обнаружено не было. Максимальный нагрев МОП качения составил 50 °С ±2,5 °С, что в 2,4 раза меньше максимальной допустимой рабочей температуры смазки «Буксол». Согласно комиссионному освидетельствованию экономия осевого масла в сравнении с КМБ с МОП скольжения составила 149 кг/год, а расчетное значение расхода топлива оказалось на 5-6% меньше аналогичного значения для контрольной группы тепловозов ТЭМ18ДМ с КМБ с МОП скольжения. За период опытной эксплуатации не выявлено признаков выброса смазки из редуктора и моторно-осевых подшипников. Результаты анализа состава смазки «Буксол» на наличие в ней механических примесей по всем параметрам соответствуют установленным нормам.

Расчетный ресурс МОП качения – не менее 5 млн км пробега локомотива. Применение КМБ с МОП качения повысит стоимость конечной продукции, однако окупаемость будет достигнута за счет наличия следующих факторов:

–– сокращения эксплуатационных расходов за счет исключения из технологического процесса обслуживания и ремонта КМБ, осевых масел и необходимости их сезонной замены;

–– снижения затрат при технических обслуживаниях и текущих ремонтах КМБ с МОП качения;

–– повышения надежности и срока службы тяговой зубчатой передачи и ТЭД из-за отсутствия перекосов, вызываемых износом моторно-осевых подшипников скольжения;

–– увеличения ресурса колесной пары за счет отсутствия износа шеек осей под моторно-осевыми подшипниками скольжения;

–– исключения платы за загрязнение окружающей среды за счет исключения утечек осевых масел на верхнее строение пути;

–– повышения экономичности тепловоза – увеличения использования мощности на тягу и увеличения КПД за счет снижения основного сопротивления движению локомотива.

Использование моторно-осевых подшипников качения вместо подшипников скольжения является приоритетным направлением развития отечественного локомотивостроения как для вновь строящихся, так и для модернизируемых локомотивов парка ОАО «РЖД». Применение МОП качения снижает сопротивление движению, что приводит к повышению коэффициента полезного действия и увеличению мощности на тягу. Исключение постоянного обслуживания моторно-осевых подшипников значительно сокращает эксплуатационные расходы на содержание и ремонт колесно-моторного блока локомотива.

Стоит признать, что наступает новый период в технологии эксплуатации локомотивов, который принесет тотальное внедрение моторно-осевых подшипников качения. В таком случае технология обслуживания локомотивов в эксплуатации выйдет на совершенно новый уровень. Исчезнет ряд серьезных проблем, усложняющих сегодня работу локомотивных депо, в которых можно будет ликвидировать целые отделения: моечное, заливочное и по расточке вкладышей. Также не стоит забывать о положительном экологическом эффекте – снижении грязи в канавах локомотивных депо и на путях, ведь пока там остается 50-60% смазки.

Георгий Зобов, эксперт-аналитик отдела исследований транспортного машиностроения ИПЕМ

Журнал «Техника железных дорог», №1(25) февраль 2014 года

Плата контроллера шагового двигателя 2-осевой шаговый двигатель для DIY лазера

Какое влияние оказывает лазерный гравер на повседневную жизнь людей и какое удобство он приносит?Лазерный гравер — это способ подключения лазерного оборудования к программному обеспечению для лазерной гравировки и ввода изображения в автоматическую гравировку. Он подходит для различных отраслей, таких как:

1) Рекламная индустрия: вырезание некоторых логотипов, трехмерных рекламных щитов, двухцветных вывесок, бейджей сотрудников и т.д .;

2) Швейная / кожевенная промышленность: можно настроить логотипы кошельков или сумок и гравированный текстиль;

3) Дизайнер ремесел: может вырезать изысканные узоры на дереве, бамбуке, органических досках и т.д .;

4) Мебельная промышленность: используется для проектирования и изготовления рельефных узоров, таких как ширмы, деревянные двери / окна и т. д .;

д .;

5) Индустрия украшения ювелирных изделий: резьба по ювелирным изделиям, резьба по декоративным изделиям и т.д .;

6) Упаковочная промышленность: гравировка и печать резиновых пластин, пластиковых пластин, производство резиновых шрифтов для картонной упаковки и т. Д.

Лазерный гравер: это современное оборудование, использующее лазер для гравировки материалов, которые необходимо гравировать. В период бурного развития современной индустрии гравировальных станков с ЧПУ использование лазерных гравировальных станков становится все более распространенным, в основном со следующими преимуществами:

1) При лазерной гравировке не нужно соприкасаться с обрабатываемой деталью, это позволяет сэкономить много инструментов, а эксплуатационные расходы очень низкие;

2) Высокоточные характеристики лазерной гравировки особенно подходят для обработки сложной графики;

3) Лазерный луч под управлением компьютера может двигаться с высокой скоростью, процесс гравировки может быть завершен за несколько секунд, а эффективность обработки высока;

4) Благодаря сочетанию лазерных технологий и компьютерных технологий, пользователям нужно только выполнять высокоскоростную гравировку и резку в соответствии с шаблоном, выводимым компьютером, и в любое время можно изменить дизайн печати, что в корне заменяет традиционную пресс-форму. процесс изготовления и удобнее.

процесс изготовления и удобнее.

1) Размер гравировки: размер гравировки определяет размер выгравированного продукта, поэтому вы должны полностью проанализировать потребности своего бизнеса, чтобы выбрать;

2) Мощность лазера: мощность лазера определяет эффект гравировального изделия, и различные материалы для гравировки применимы к разной мощности, поэтому вы должны выбрать соответствующий гравировальный станок с мощностью лазера в соответствии с вашим гравировальным материалом;

3) Программное обеспечение: разные лазерные гравировальные станки используют разное программное обеспечение. Некоторые заводы по производству гравировальных станков имеют свои собственные системы. Пользователям необходимо загрузить программное обеспечение, чтобы использовать гравировальный станок, который имеет плохую совместимость; некоторые лазерные гравировальные станки используют самые популярные в мире. Приветственное бесплатное программное обеспечение для гравировки с открытым исходным кодом LaserGRBL обладает высокой совместимостью, но не может быть применено к системам Apple, в то время как LightBurn (платное программное обеспечение) применимо ко всем системам. В принципе, нет необходимости устанавливать параметры машины, и опыт сильнее.

В принципе, нет необходимости устанавливать параметры машины, и опыт сильнее.

1) Мощность лазера: мощность лазера в значительной степени определяет эффект готового продукта, но дело не в том, что чем больше мощность лазера, тем лучше эффект. Напротив, если в некоторых материалах используется лазерная трубка с большей мощностью, эффект будет плохим, поэтому в зависимости от материала и содержания гравировки следует выбирать соответствующую мощность лазера. Например, для гравировки на акриле и ПВХ не требуется много энергии, а для гравировки по дереву и камню и резки любого материала требуется более мощный лазерный модуль. Получите вдвое больший результат с половиной усилий;

2) Материал для гравировки: из-за влияния мощности лазера, разной мощности лазера, материал для гравировки отличается, поэтому вы должны выбрать подходящий гравировальный станок в соответствии с вашим собственным гравировальным материалом. Если вы используете только общие материалы для гравировальных машин, такие как картон и акрил, вам нужно выбирать только маломощные. Если вы хотите гравировать камень, дерево и другие материалы, рекомендуется выбирать мощные;

Если вы используете только общие материалы для гравировальных машин, такие как картон и акрил, вам нужно выбирать только маломощные. Если вы хотите гравировать камень, дерево и другие материалы, рекомендуется выбирать мощные;

3) Скорость и точность гравировки: самая большая разница между лазерным гравировальным станком и традиционной гравировкой и ручной гравировкой заключается в том, что лазерные гравировальные станки с высокой точностью и высокой точностью гравировки более популярны, поэтому при выборе вы должны обратить внимание на гравировку лазерных гравировальных машин. Точность — это параметр. Чем выше точность гравировки, тем лучше эффект и больше довольны потребители и покупатели. Как бизнесмен, производство большего количества продуктов за одно и то же время может принести больше прибыли, поэтому скорость гравировки Скорость — ключ к заработку;

4) Безопасность: лазер имеет высокую плотность мощности и энергию, а его яркость в десятки раз выше, чем у солнечного света и дуги. Когда лазер облучает глаза или кожу, если максимально допустимое облучение человеческого тела будет превышено, это вызовет повреждение тканей;

Когда лазер облучает глаза или кожу, если максимально допустимое облучение человеческого тела будет превышено, это вызовет повреждение тканей;

① Повреждение глаз:

Прямое облучение глаз лазером приведет к повреждению сетчатки, потере зрения, а в тяжелых случаях может мгновенно ослепить людей.

② Повреждение кожи:

Если кожа подвергается прямому облучению лазером, особенно сфокусированным лучом, он может обжечь кожу, и этот вид ожога будет трудно излечить. Плотность мощности лазера очень высока, повреждения больше, и он может вызвать серьезные ожоги. Длительное диффузное отражение ультрафиолетового и инфракрасного света вызовет серьезные последствия, такие как старение кожи человека, воспаление и даже рак кожи;

③ Скрытая опасность поражения электрическим током:

Оборудование для лазерной обработки также включает в себя от тысяч до десятков тысяч вольт высоковольтного электричества и оборудование для хранения энергии с большими конденсаторами. При неправильной эксплуатации или неисправности он может вызвать смертельный удар электрическим током для человеческого тела;

④ Вредный газ:

При лазерной сварке, резке или плакировании определенных материалов эти материалы нагреваются лазером для испарения, испарения и образования различных токсичных паров металлов, а также озона, выделяемого плазмой, образующейся вблизи режущей поверхности во время нагрева мощным лазером. Есть определенные повреждения человеческого тела;

Есть определенные повреждения человеческого тела;

Поэтому при использовании лазерного гравировального станка не смотрите прямо на лазерный луч. Приобретая товар, обратите внимание, есть ли на нем защитные очки; при этом есть ли защитная функция при смещении гравировального станка, выходе компьютера из строя или длительном неработающем. Машина; Особое внимание следует уделять тому, чтобы дети не могли управлять машиной в одиночку, чтобы избежать ненужных травм;

5) Размер гравировки: знайте размер продукта, который вы хотите обработать: выберите подходящий лазерный гравировальный станок в соответствии с фактическим размером продукта, который вы хотите гравировать, то есть выбор размера гравировки лазерного гравировального станка, например, продукт, который вы хотите выгравировать Размер: 130 мм * 90 мм, затем вы можете выбрать модель с размером гравировки: 150 мм * 160 мм, но не обязательно, чтобы формат машины был большим, потому что оборудование большого формата имеет Конечно, дороже, а некоторые станки низкого качества Средняя мощность лазера каждой точки оборудования на большом формате нестабильна, что приводит к разной глубине гравированных продуктов на одном столе, поэтому правильно выбрать наиболее подходящий размер гравировки .

Осевой вентилятор Polar Bear ECR 252 M2 EC серии ECR c EC-двигателем

Осевые вентиляторы ЕCR EC оснащены электронно-коммутируемым двигателем (EC-двигателем) с внешним ротором и крыльчаткой. Корпус вентилятора и защитная решётка изготавливаются из стали и окрашиваются в черный цвет.

Вентиляторы ЕCR предназначены для соединения с воздуховодами круглого сечения. Степень защиты электродвигателя IP 54.

Преимущества вентиляторов ECR EC

- Низкое энергопотребление. Высокий КПД двигателя (более 90%) позволяет снизить эксплуатационные затраты минимум на 30%.

- Плавная и точная регулировка. Управление вентилятором осуществляется при помощи управляющего сигнала 0–10 В. При изменении значения управляющего сигнала вентилятор изменяет скорость вращения и подаёт ровно столько воздуха, сколько необходимо для вентиляционной системы.

- Пусковые токи сведены к минимуму, так как встроенная электронная система управления при запуске вентилятора плавно доводит величину тока от минимальных значений до рабочего.

Благодаря этому, достигается существенная экономия на электропроводке и пусковой аппаратуре.

Благодаря этому, достигается существенная экономия на электропроводке и пусковой аппаратуре. - Низкий уровень шума в режиме малых оборотов.

- Длительный срок службы, высокая надежность и повышенный ресурс работы из-за отсутствия трущихся и изнашивающихся деталей.

Установка вентилятора

Вентиляторы можно устанавливать в любом положении.

Регулирование скорости

Регулирование скорости вентиляторов осуществляется в диапазоне от 0 до 100% с помощью встроенного потенциометра или внешним сигналом 0–10 В. Потенциометр установлен в клеммной коробке и при необходимости управления внешним регулятором встроенный потенциометр необходимо отключить.

Защита двигателя

Все двигатели оснащены встроенной защитой от перегрузки. Вентиляторы ECR 454 M4 EC, ECR 504 M4 EC и ECR 606 M6 EC имеют два подсоединительных вывода реле аварии (AL), к которым можно подключать устройство аварийной сигнализации.

Аксессуары

Регуляторы скорости, модули управления, инерционные и защитные решётки, и т. д.

д.

Монтаж вентилятора

- Все вентиляторы поставляются полностью в собранном виде, готовые к подключению.

- Электрическое подключение и монтаж должны выполняться только квалифицированным персоналом в соответствии с инструкцией по монтажу.

- Параметры электропитания должны соответствовать спецификации на табличке вентилятора.

- Вся электропроводка и соединения должны быть выполнены в соответствии c правилами техники безопасности.

- Электрическое подключение должно выполняться в соответствии со схемой подключения, приведённой на клеммной коробке, согласно маркировке клемм.

- Питающее напряжение на вентиляторы с вынесенными термоконтактами всегда должно подаваться через внешнее устройство, отключающее питание при размыкании термоконтактов.

- Вентиляторы должны быть заземлены.

- Вентилятор должен быть установлен в соответствии с направлением потока воздуха (см.

стрелку на вентиляторе).

стрелку на вентиляторе). - Вентиляторы должны быть смонтированы таким образом, чтобы имелся доступ для безопасного обслуживания.

Условия работы

- Вентиляторы не должны эксплуатироваться во взрывоопасных помещениях, недопустимо соединение с дымоходами.

- Вентиляторы не допускается использовать для перемещения взрывчатых газов, пыли, сажи, муки и т.п.

- Вентиляторы предназначены для непрерывной работы. Не рекомендуется производить частое включение и выключение вентиляторов.

Обслуживание

Единственное требуемое обслуживание – очистка. Рекомендуется производить осмотр и очистку вентилятора каждые шесть месяцев непрерывной эксплуатации для предотвращения разбалансировки или преждевременного выхода из строя

Перед обслуживанием убедитесь, что

- Прекращена подача напряжения.

- Рабочее колесо вентилятора полностью остановилось.

- Двигатель и рабочее колесо полностью остыли.

При очистке вентилятора

- Не используйте агрессивные моющие средства, острые предметы и устройства, работающие под высоким давлением.

- Следите, чтобы не нарушилась балансировка рабочего колеса вентилятора и отсутствовали его перекосы.

- В случае ненормально высокого шума работы вентилятора проверьте рабочее колесо на перекос.

- Подшипники, в случае повреждения, подлежат замене.

В случае неисправности

- Проверить, поступает ли напряжение на вентилятор.

- Отключить напряжение и убедиться, что рабочее колесо не заблокировано и не сработало устройство защиты двигателя (термоконтакт).

- Проверить подключение конденсатора (1-фазные). Если после проверки вентилятор не включается или перезапускается термоконтакт, свяжитесь с вашим поставщиком.

- В случае возврата вентилятора – очистить рабочее колесо, двигатель и соединительные провода не должны иметь повреждений; обязательно наличие письменного описания неисправности – заявления.

Комплектация объекта или подбор аналогов

Залог своевременности поставок оборудования – это качественная организация системы снабжения и сотрудничество с опытным, надежным партнером.

Если Вам необходимо просчитать проект (спецификацию) или произвести подбор аналогов на удешевление объекта, просим прислать ваш запрос на [email protected] наши специалисты в кротчайшие сроки подготовят ценовое предложение в рамках заложенного бюджета и с минимально возможным авансированием!

Мы реализуем только высококачественное оборудование от лучших брендов по выгодным ценам.

Для выбора и приобретения необходимого товара вы можете обратиться к нашим менеджерам по телефону, а также использовать форму онлайн-заказа или отправить запрос на e-mail. Мы гарантируем высокое качество представленного оборудования, а также его быструю доставку по всей России. Ежедневно с 9 до 21

+7 (495) 975-90-45

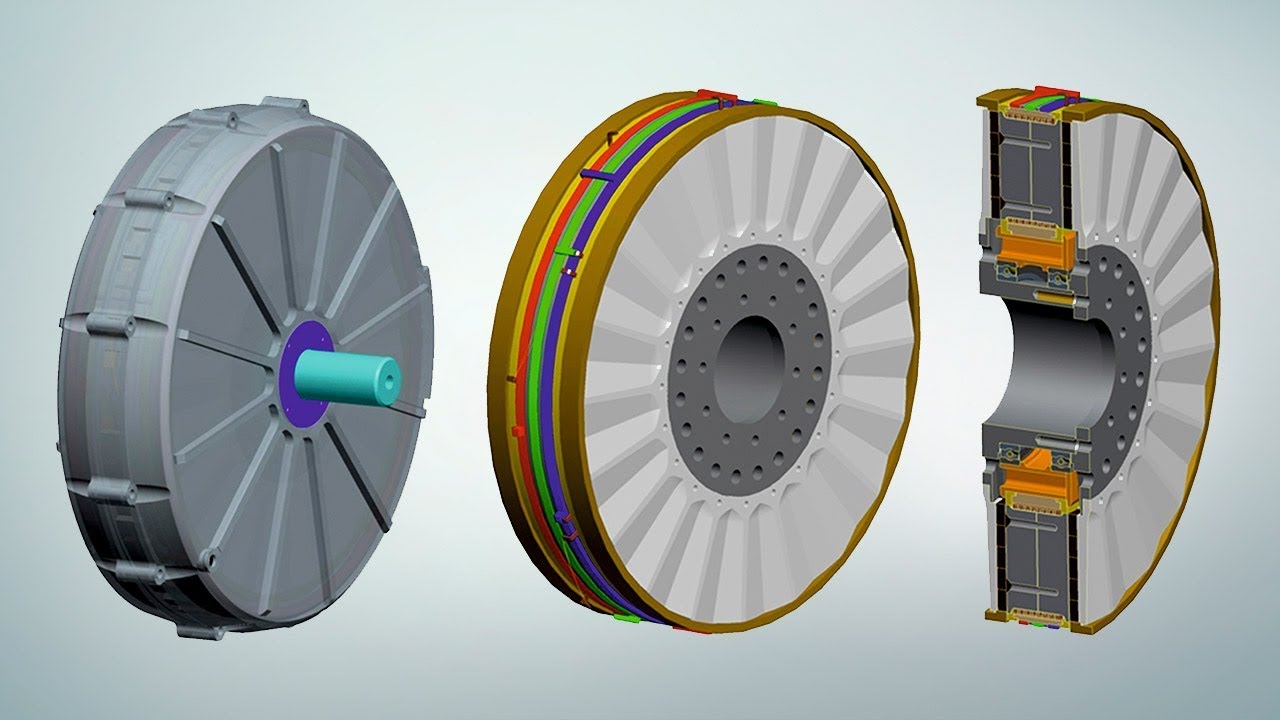

Новое поколение электромоторов с осевым потоком

Статья изначально размещена на

https://www. designnews.com/content/new-generation-axial-flux-ev-motors/186519862158706

designnews.com/content/new-generation-axial-flux-ev-motors/186519862158706

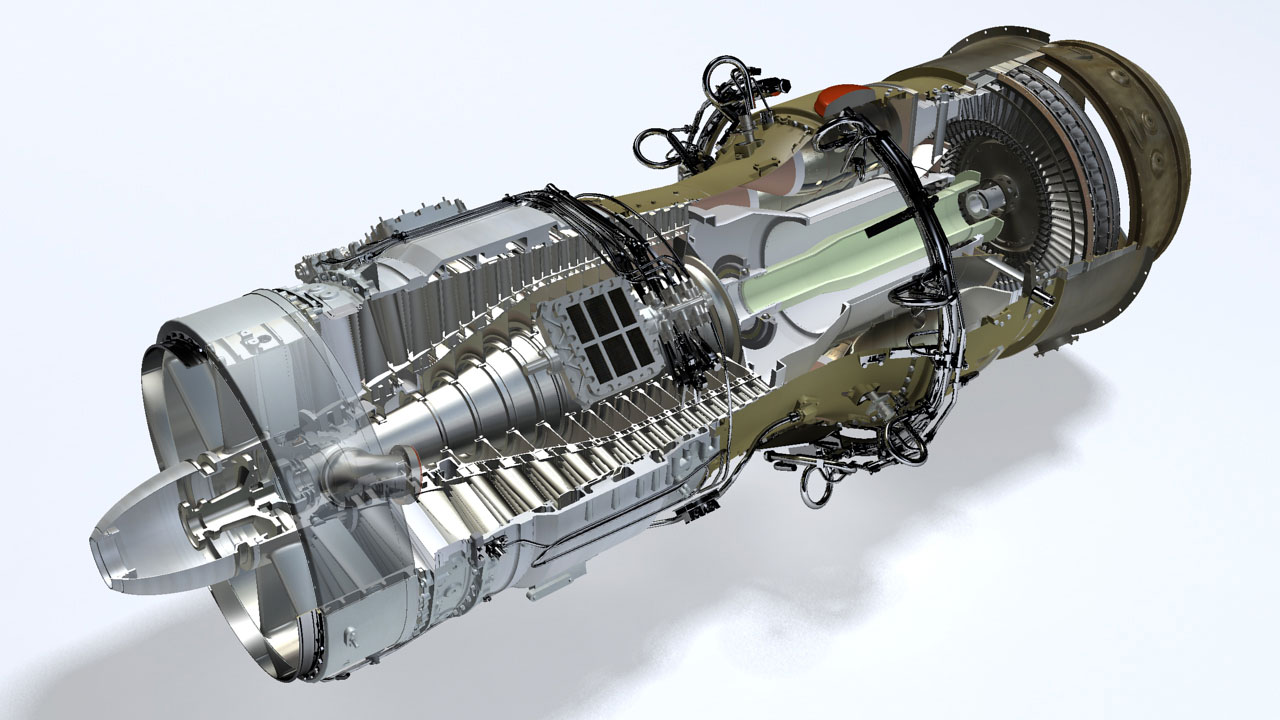

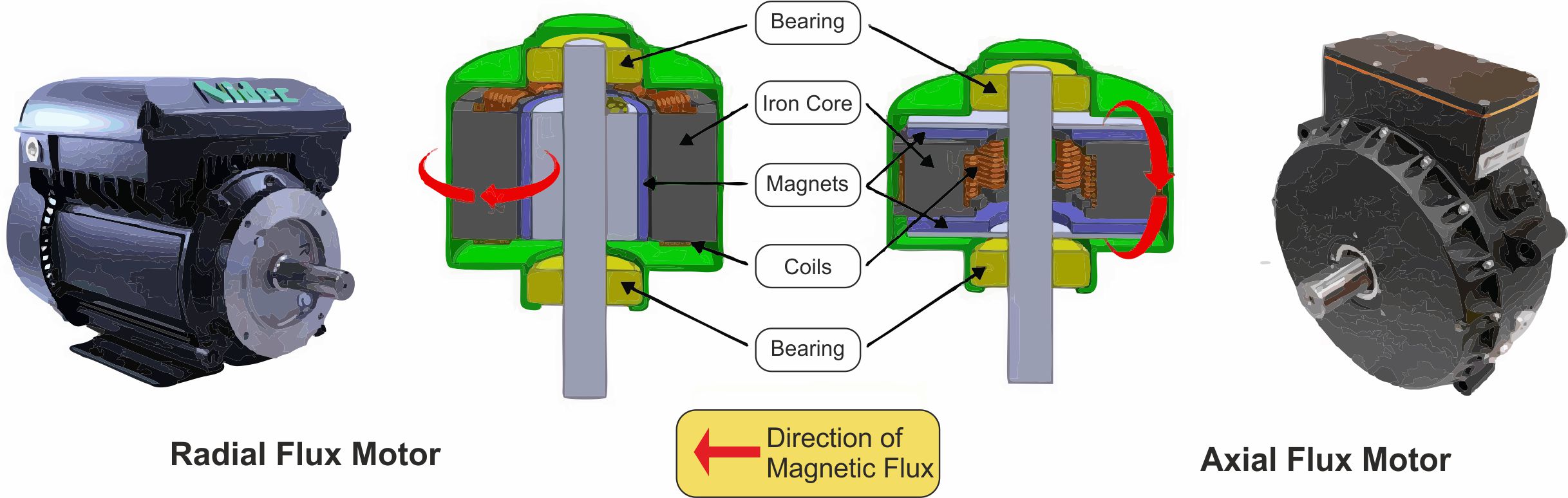

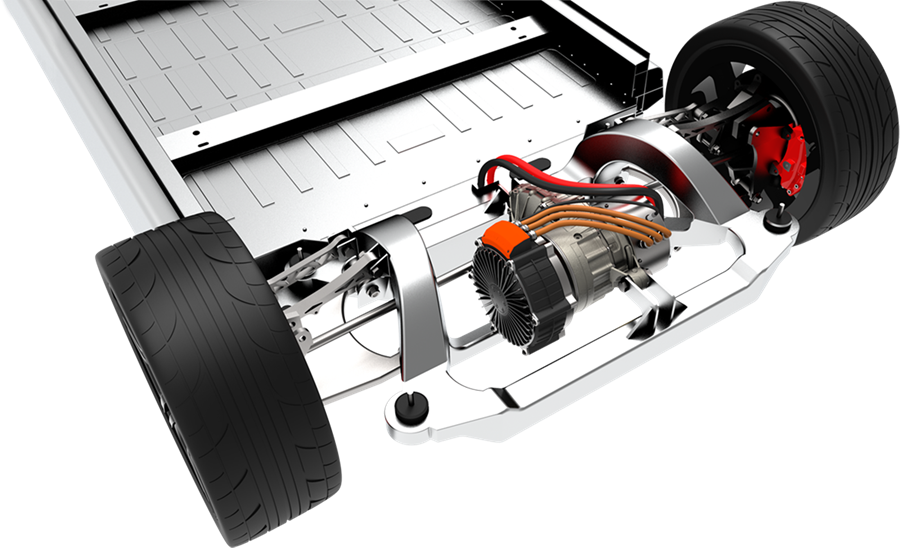

При всем упоре на технологию литий-ионных аккумуляторов для электромобилей (EV) иногда легко забыть, что электродвигатель — это устройство, которое фактически приводит транспортное средство в движение. Возможно, это связано с тем, что в большинстве электромобилей используются двигатели аналогичной базовой конфигурации. Теперь у компании в Бельгии есть дизайн, который, как она надеется, изменит.

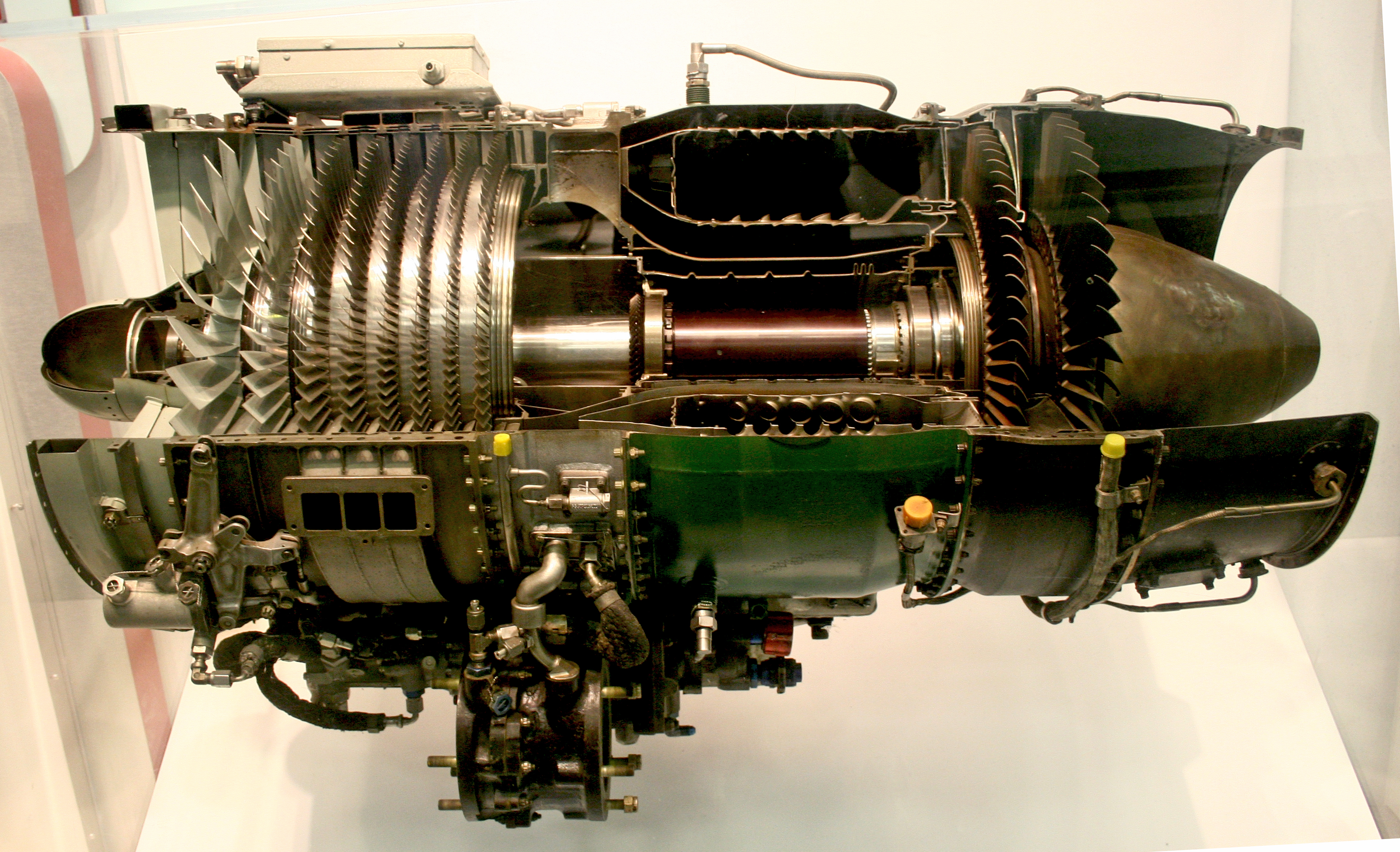

Статус-кво

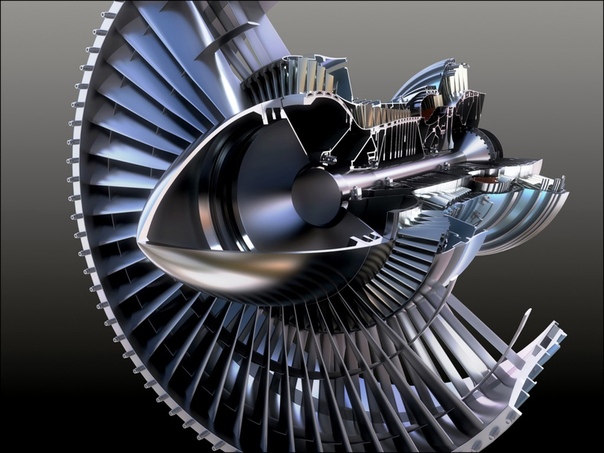

Наиболее часто используемая электрическая силовая установка как для гибридных, так и для аккумуляторных электромобилей, использует тяговый двигатель с постоянным магнитом и синхронным радиальным потоком. Такие двигатели также называют синхронными бесщеточными двигателями постоянного тока (BLDC). Основываясь на конструкциях насосов и промышленных двигателей, в прочной конструкции используются магниты из редкоземельных металлов, расположенные вдоль внешних краев пластины, называемой ротором. Легирование редкоземельных материалов, таких как неодим и диспрозий, в железо создает магниты с гораздо большей магнитной силой, чем стандартные железные магниты.

Легирование редкоземельных материалов, таких как неодим и диспрозий, в железо создает магниты с гораздо большей магнитной силой, чем стандартные железные магниты.

Для обеспечения вращения синхронного двигателя BLDC обмотки из медной проволоки, называемые статором, окружают ротор и взаимодействуют с магнитными полями постоянных магнитов. Путем осторожного включения различных участков статора в нужное время, вращающая сила может быть передана ротору, и двигатель начнет вращаться. Для этого требуется сложная силовая электроника, стоимость которой за последние годы значительно снизилась. Обратной стороной двигателя BLDC с радиальным потоком является его размер и вес.Для электромобиля даже со скромными характеристиками такой мотор может весить более 100 фунтов.

Радиальный поток

В двигателе BLDC с радиальным потоком магниты расположены так, что их полюса лежат радиально на внешнем крае ротора. Магнитный поток от магнитов взаимодействует с обмотками статора. Магнитная петля начинается у первого постоянного магнита на роторе, пересекая воздушный зазор между ротором и статором. Затем он проходит через первый металлический зубец на статоре.Поток проходит по стальному сердечнику статора, пока не проходит через второй зубец на статоре, а затем возвращается ко второму магниту на роторе.

Магнитная петля начинается у первого постоянного магнита на роторе, пересекая воздушный зазор между ротором и статором. Затем он проходит через первый металлический зубец на статоре.Поток проходит по стальному сердечнику статора, пока не проходит через второй зубец на статоре, а затем возвращается ко второму магниту на роторе.

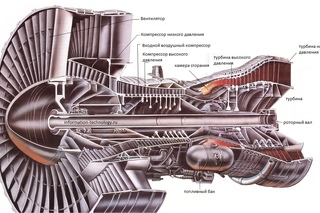

Другой путь

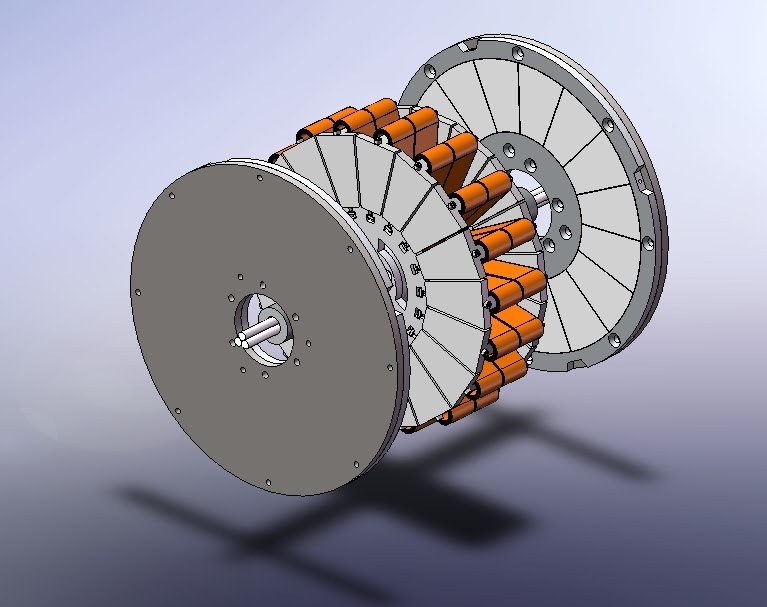

Есть еще один способ, который частично основан на конструкции, которую Никола Тесла исследовал и запатентовал в 1889 году. Двигатель с осевым потоком размещает постоянные магниты на поверхности ротора и помещает статор перед ротором. Чтобы уравновесить магнитные силы, часто используются два ротора — по одному с каждой стороны статора.Магнитная петля начинается у магнита на роторе и проходит через воздушный зазор между ротором и статором. Поток проходит в осевом направлении через первый зуб статора и сразу же достигает второго магнита (когда используются сдвоенные роторы). В отличие от двигателя с радиальным магнитным потоком, путь потока является одномерным, что позволяет использовать магнитные стали с ориентированными зернами для большей эффективности.

Двигатели с осевым потоком были изучены британским изобретателем и энтузиастом электромобилей Седриком Линчем еще в 1979 году. Его конструкция электродвигателя постоянного тока с щеткой удерживала магниты в неподвижном состоянии с вращающимся якорем, приводимым в действие скользящими щетками в качестве ротора.Легкий, компактный и относительно мощный мотор идеально подходил для электрических мотоциклов. В 2009 году первая гонка электрических мотоциклов на острове Мэн была выиграна с использованием двигателя Agni, созданного по проекту Линча.

Стопка блинов

Поскольку обмотки ротора и статора обращены друг к другу, двигатель с осевым магнитным потоком может быть коротким. Чем больше диаметр ротора, тем больше крутящий момент. Двигатели с осевым потоком иногда называют двигателями-блинами из-за их большого диаметра и небольшой длины.Их можно сложить вместе на общем валу для получения большей выходной мощности.

Легкие, компактные и мощные двигатели также являются преимуществом в авиации. В 2005 году Роман Сушник из Словении испытал электрическую силовую установку для планера. Двигатель с осевым магнитным потоком из его испытаний позже был запущен в производство в линейке двигателей EMRAX с четырьмя доступными двигателями различных размеров. С тех пор британская компания Yasa начала производство двигателей с осевым потоком для рынка электромобилей.

В 2005 году Роман Сушник из Словении испытал электрическую силовую установку для планера. Двигатель с осевым магнитным потоком из его испытаний позже был запущен в производство в линейке двигателей EMRAX с четырьмя доступными двигателями различных размеров. С тех пор британская компания Yasa начала производство двигателей с осевым потоком для рынка электромобилей.

| Бельгийский стартап Magnax разработал мощный двухроторный двигатель с осевым потоком, который, как он надеется, найдет признание на рынке электромобилей.(Источник изображения: Magnax) |

Начиная отсюда

Бельгийский стартап Magnax рассматривает три основных рынка для своих недавно разработанных двигателей BLDC с осевым потоком. Компания внимательно следит за транспортным сектором, особенно с электромобилями, мотоциклами и авиацией. Поскольку двигатели с осевым магнитным потоком имеют небольшую длину, они могут использоваться на шасси или внутри колеса в качестве ступичного двигателя. Ветровые турбины также могут получить выгоду от конструкции генератора осевого потока за счет удаления дорогостоящего и сложного редуктора, который требуется большинству генераторов радиального потока.Наконец, общепромышленные применения могут выиграть от большей эффективности (до 10%), которую обеспечивают конструкции с осевым потоком.

Ветровые турбины также могут получить выгоду от конструкции генератора осевого потока за счет удаления дорогостоящего и сложного редуктора, который требуется большинству генераторов радиального потока.Наконец, общепромышленные применения могут выиграть от большей эффективности (до 10%), которую обеспечивают конструкции с осевым потоком.

Magnax потратила шесть лет на разработку двигателей с осевым потоком. Двойные роторы конструкции позволяют использовать магнитную сталь с ориентированными зернами, которая, как утверждает Magnax, может снизить потери в сердечнике на целых 85% для повышения эффективности. Для намотки статора компания использует медь прямоугольного сечения. В результате коэффициент заполнения достигает 90%, что снова повышает эффективность.Обмотки статора также находятся в непосредственной близости от алюминиевого корпуса двигателя для улучшения охлаждения. Magnax планирует поставить свои первые прототипы своего двигателя в конце 2018 года. Компания утверждает, что первый двигатель будет иметь замечательное соотношение мощности к весу, вырабатывая 400 лошадиных сил (300 киловатт) при весе всего около 50 фунтов (22,5 килограмма).

Старший редактор Кевин Клеменс пишет на темы энергетики, автомобилестроения и транспорта более 30 лет.Он имеет степень магистра в области материаловедения и экологического образования, а также докторскую степень в области машиностроения со специализацией в аэродинамике. Он установил несколько мировых рекордов наземной скорости на электрических мотоциклах, которые он построил в своей мастерской.

Основы инженерной мысли: основы двигателей с осевым зазором

О надежности редко думают, когда все идет хорошо и машины работают без сбоев. Но все может измениться в одно мгновение. Фактически, после того, как машина доставлена и установлена, надежность, возможно, является самой важной характеристикой машины для клиентов.

Низкая надежность влияет на компании, увеличивая время простоя, затраты на обслуживание и другие последующие эффекты. Это легко понять любой, кто сталкивался с неисправным оборудованием. Дело не только в ремонте машины, а это довольно обременительно; всегда есть дополнительные и дорогостоящие последствия.

Ненадежный станок подрывает доверие к компании, создавшей его, и может легко привести к потере клиентов и продажам. На конкурентных рынках цена и производительность важны и могут отличить одну компанию от остальной отрасли.Но репутация разработчика и создания надежных машин — еще один способ выделить компанию среди конкурентов. Многие компании стремились стать синонимом надежности.

Стать известной компанией, поставляющей надежное оборудование, невозможно с помощью умного маркетинга. Для достижения максимального эффекта стремление к надежности должно пронизывать компанию.

Конечно, одной из важнейших областей является дизайн.

Конструирование для обеспечения надежности

Дизайн — самый важный фактор надежности машины.Инженеры часто игнорируют надежность до слишком позднего этапа цикла проектирования. Например, многие инженеры рассматривают надежность только на поздних этапах обоснования цикла проектирования, а не на этапе концепции и на ранних этапах проектирования.

После согласования концепции добавление мер надежности становится более дорогостоящим и неэффективным. Но зачастую разработка на надежность обходится дешевле, чем проверка на надежность.

Существует как минимум два проверенных и систематических метода выявления возможных проблем надежности в процессе проектирования: блок-схемы надежности (RBD) и анализ режимов и последствий отказов (FMEA).

Модель RBD представляет собой модель машины с указанием надежности каждого компонента. Инженеры должны быть уверены, что следуют правильному пути надежности, который может отличаться от пути управления. Например, RBD для трансмиссии автомобиля может выглядеть как на блок-схеме ниже.

В каждом блоке определяется надежность отдельного компонента. И они вносят вклад в общий показатель надежности.

RBD прост для понимания и может быстро выявить потенциальные проблемы надежности, так как он легко выявляет «слабые звенья в цепи».«Но это также может быть слишком упрощенным для некоторых машин, поскольку не учитывает взаимосвязи между компонентами. Зависит ли надежность любого из блоков от того, как они настроены на определенном пути?

Зависит ли надежность любого из блоков от того, как они настроены на определенном пути?

FMEA систематически идентифицирует каждый режим отказа машины или процесса. Подробное изучение видов отказов может также выявить другие недостатки конструкции. Это включает в себя основной механизм отказа, а также способы его устранения или снижения его шансов. (Число приоритета риска, например, определяется путем умножения факторов серьезности, возникновения и обнаружения, как показано ниже.Полученное RPN дает разработчикам представление о том, насколько серьезной проблемой будет режим отказа.)

Решение проблемы серьезности, возникновения и обнаружения на этапе проектирования имеет решающее значение для проектирования надежных устройств. Если RPN высокое, у инженеров есть два варианта: устранить режим отказа или изменить один или несколько факторов, чтобы получить более низкое RPN.

Оптимальный курс действий не всегда ясен. Иногда все, что требуется, — это несколько небольших настроек дизайна, иногда инженеры могут добавить дополнительный механизм управления, а иногда команда разработчиков должна вернуться к чертежной доске.

FMEA — это обычно тщательное исследование всех источников отказов машины. После проведения результаты можно использовать для репликации на аналогичных машинах. Лучшее понимание видов отказов может значительно помочь в текущем и будущем проектировании. Результаты FMEA помогают техническим специалистам понять, когда машина выходит из строя. Это позволяет им реагировать быстрее и точнее и в конечном итоге повысить надежность.

К сожалению, FMEA проверяет все возможные режимы отказа, поэтому это может быть утомительным, трудоемким и дорогостоящим.Эффективность FMEA также во многом зависит от опыта людей, выполняющих анализ. Следовательно, для его выполнения требуются люди с большим опытом.

Повышение надежности

После того, как группа разработчиков использует RBD, FMEA или какую-либо другую форму анализа, чтобы получить четкое представление о недостатках надежности конструкции, она может более эффективно решать проблемы надежности. Общие методы повышения надежности включают в себя применение техобслуживания, ориентированного на надежность (RCM), и сосредоточение внимания на методах упреждающего обслуживания, таких как техническое обслуживание на основе состояния (CBM) и профилактическое обслуживание.

RCM похож на FMEA, но идет дальше. Он берет режимы отказов из FMEA и разрабатывает стратегии обслуживания для устранения отказов. RCM ведет команду через каждый режим отказа, где он определяет лучшую стратегию обслуживания для предотвращения отказа. Чаще всего RCM выполняется после того, как оборудование заработало. Однако выполнение на стадии проектирования может привести к твердому пониманию повышения надежности.

Подобно FMEA, RCM представляет собой систематический подход к лечению видов отказов посредством предотвращения.Например, если конструкторы знают, что забитый фильтр уменьшит поток воздуха и повредит двигатель, в ответ RCM может запланировать замену фильтра каждые три месяца. Уроки одной программы RCM также можно использовать в другом месте.

Но успешный RCM требует ресурсов, обучения и преданности делу. Компания должна быть уверена, что она может полностью поддержать стратегию, прежде чем приступить к ее реализации. И, как и FMEA, для разработки RCM требуется определенный опыт.

НАСА когда-то использовало RCM в своем летном центре им. Маршалла, и расходы на техническое обслуживание были сокращены, срок службы существующего оборудования был увеличен, а затраты на электроэнергию были снижены, что привело к экономии более 300 000 долларов.Если такая экономия может быть достигнута после внедрения, то использование RCM на этапе проектирования, несомненно, может принести пользу. Если группа разработчиков работает с FMEA для новой машины, следующим логическим шагом будет RCM.

CBM использует состояние машины в реальном времени, чтобы определить, когда необходимо техническое обслуживание. Это делается путем размещения датчика температуры, вибрации или другого типа на соответствующих участках машины и связывания их с контурами управления или внешними базами данных. Естественно, этот подход можно применить на этапе проектирования.Несмотря на то, что это добавляет относительно небольшую стоимость к продукту, это дает конечным пользователям гораздо более точные средства прогнозирования производительности и надежности.

CBM отслеживает данные, не всегда распознаваемые человеческими органами чувств. Он может удаленно контролировать оборудование во время его работы, экономя время и сокращая количество сбоев. Но CBM дороже для клиентов и требует более предварительной установки и настройки. И здесь будет кривая обучения, в которой компания устанавливает пороговые значения датчиков. Также требуется обучение.Когда нужно действовать группе технического обслуживания? Это нелегко понять.

CBM при правильном исполнении сокращает количество поломок и регулярного технического обслуживания. Один источник оценивает экономию CBM на уровне 12% в первый год при сокращении количества отказов более чем на 25% и повышении эксплуатационной готовности оборудования на 94%.

Простым примером CBM является добавление датчиков вибрации к двигателям. Отслеживая частоту вибрации и настраивая предупреждение на соответствующем уровне действий, вы можете быстро реагировать на неблагоприятные условия и продлевать срок службы двигателя.

Как многие заявляли, техническое обслуживание, ремонт и операции заслуживают более высокого приоритета, чем обычно, особенно на этапе проектирования. Если надежность рассматривается на раннем этапе процесса проектирования, оборудование, несомненно, будет лучше в долгосрочной перспективе. Надежность может стать сильной стороной дизайна и способом выделить продукцию компании.

Брайан Кристиансен является основателем и генеральным директором Limble CMMS .

Электродвигатели с осевым потоком EVO

Электродвигатель с осевым потоком EVO от AVID идеально подходит для силовых установок электромобилей и других высокопроизводительных приводов и приводов, таких как приводы робототехники и силовые установки для электрифицированных самолетов.Потому что двигатель с осевым потоком EVO обладает одним из самых высоких значений крутящего момента и удельной мощности на рынке благодаря уникальной запатентованной конструкции.

Запатентованный легкий композитный ротор придает двигателю с осевым потоком EVO исключительно низкую инерцию. Это обеспечивает более высокий КПД в переходном рабочем цикле и улучшенную реакцию привода по сравнению с обычным двигателем.

Это обеспечивает более высокий КПД в переходном рабочем цикле и улучшенную реакцию привода по сравнению с обычным двигателем.

В отличие от некоторых поставщиков двигателей, которые заявляют о недостижимых уровнях производительности, двигатель с осевым потоком EVO обеспечивает следующие и другие характеристики.Приведенные ниже показатели эффективности для двигателя с осевым потоком EVO измерены на динамометре. Они включают потери инвертора и имеют типичную температуру охлаждающей жидкости 55 ° C. Указанная масса соответствует установленной в автомобиле с охватываемым валом.

Двигатель с осевым потоком EVO имеет жидкостное охлаждение с помощью обычного водного гликоля, что означает отсутствие необходимости в дополнительных охлаждающих насосах или теплообменниках для дальнейшего снижения веса системы и снижения паразитных потерь. Система охлаждения имеет низкий перепад давления и большую площадь поверхности для эффективного управления температурой.

Все это подтверждено обширными проверками и испытаниями на долговечность, что означает, что стандартные машины EVO являются одними из самых надежных электронных машин на рынке.

Двигатель EVO идеально дополняет линейку высокопроизводительных электрических вспомогательных систем и систем терморегулирования AVID для гибридных и электромобилей. Кроме того, AVID может предложить комплексные услуги по интеграции систем трансмиссии, помогая вам спроектировать, проверить и изготовить свой электрический или гибридный автомобиль.

Если у вас есть особые требования, например:

- Более высокие скорости

- Повышенная удельная мощность

- Повышенное рабочее напряжение

- Измененные размеры корпуса или монтажные позиции

AVID может помочь вам с индивидуальным решением, поскольку конструкция EVO очень гибкий. Наша команда опытных инженеров может разработать индивидуальное решение в соответствии с вашими требованиями.

Стандартные характеристики электродвигателя с осевым потоком

EVO Основные характеристики электродвигателя с осевым потоком EVO- Очень высокий крутящий момент и удельная мощность

- Низкий крутящий момент от зубчатого зацепления

- Достижимая плотность мощности> 10 кВт / кг

- конструкция с плоской передней и задней сторонами для монтажа

- Напряжение: до 800 В постоянного тока

- Пиковая эффективность:> 96% (включая силовой инвертор)

- Композитный ротор с низким моментом инерции и отличной динамической стабильностью ротора

- Охлаждение водой / гликоль для упрощения установки и повышенная производительность

- Доступны версии со сквозным валом и индивидуальные версии

- Встроенные датчики температуры PT100 и преобразователь sin / cos, совместимые с большинством имеющихся в продаже инверторов.

- Тяговые двигатели для электрических и гибридных автобусов и грузовиков

- Тяговые двигатели для высокопроизводительных электрических суперкаров и электромобилей для мотоспорта

- Гибриды конфигурации P1 / P2

- Прямой привод гребных винтов для авиационных и морских судов

- Высокопроизводительный генератор

Свяжитесь с нами сегодня, чтобы узнать больше о наших высокопроизводительных двигателях с осевым потоком

Двигатели и генераторы с осевым потоком Уменьшение размера, веса

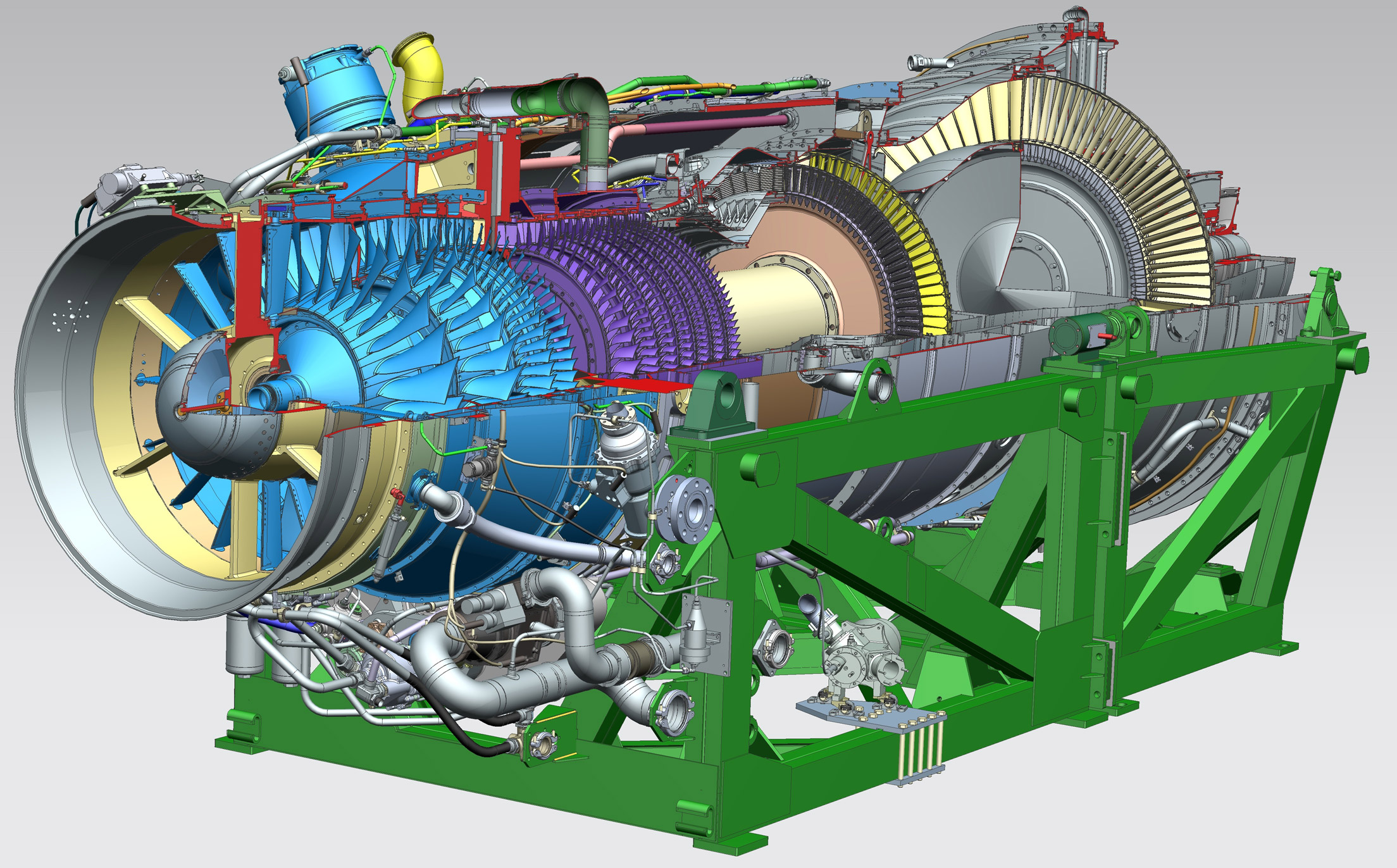

Сегодня большинство электрических машин работают с радиальным потоком (RF ).Однако Magnax предлагает новую концепцию — станок, работающий с осевым потоком (AF). На рис. 1 показано сравнение технологий RF и AF.

1. Сравнение радиально-флюсовых машин.

Magnax заявляет, что ключом к высокой удельной мощности является конструкция AF без ярма двигателя с двумя роторами с каждой стороны машины. Двигатели AF без ярма имеют более короткий путь магнитного потока, а постоянные магниты расположены дальше от оси, что приводит к большей эффективности и рычагу вокруг центральной оси.

Двигатели AF без ярма имеют более короткий путь магнитного потока, а постоянные магниты расположены дальше от оси, что приводит к большей эффективности и рычагу вокруг центральной оси.

Кроме того, благодаря конструкции осевого потока очень мало меди расходуется на выступающие петли обмоток. Моторы имеют нулевой вылет; то есть 100% обмоток активны.

Технология масштабируется от небольших двигателей (т. Е. Электромобилей) до больших генераторов (т. Е. Генераторов ветряных турбин).

По данным компании, генератор с осевым потоком на постоянных магнитах (AFPM) мощностью 100 кВт для ветряной турбины среднего размера имеет следующие преимущества:

- Повышенный КПД (КПД + 96%, до 97% для более крупных генераторов).

- Уменьшенная длина (от 5 до 8 раз короче, чем у традиционных приводов ветряных турбин).

- Уменьшенная масса (от 2 до 5 раз легче, чем редукторные или традиционные редукторные генераторы с прямым приводом).

- Снижение требований к ресурсам (требуется от ½ до материалов по сравнению с традиционными ВЧ генераторами с прямым приводом, что также приводит к снижению затрат).

Конструктивные особенности осевого флюсового станка Magnax включают:

- Двойные роторы с постоянными магнитами для максимально возможного отношения крутящего момента к весу.

- Статор без ярма для кратчайшего пути прохождения потока.

- Медный провод прямоугольного сечения, для возможного коэффициента заполнения медью 90%.

- Концентрированные обмотки для минимально возможных потерь в меди (без выступов катушек).

- Высококачественная электротехническая сталь с ориентированной зеренной структурой (ThyssenKrupp GOES), снижающая потери в сердечнике на целых 85%.

- Запатентованная система охлаждения обмоток для минимально возможных температур статора.

- Вся производственная цепочка основана на недорогих, легко масштабируемых производственных процессах.

Машины AFPM хорошо работают в очень широком диапазоне скоростей вращения, что делает их пригодными для применений с высокими скоростями с низким крутящим моментом и с низкой скоростью с высоким крутящим моментом.

2. Вот сравнение двигателя BMW I3 и Magnax AXF225.

МашиныAF более компактны, потому что они намного более эффективны с точки зрения электромагнитного излучения, чем машины RF, что часто имеет решающее значение для встроенных приложений, таких как автомобили.Тонкая и легкая конструкция обеспечивает более высокую мощность и крутящий момент в машине. Хорошим примером является сравнение двигателя BMW I3, который имеет вес 41 кг при пиковой мощности 125 кВт, с двигателем Magnax AXF225, который имеет вес 14 кг при пиковой мощности 170 кВт (рис. ) . Кроме того, по заявлению компании, машины AFPM могут обеспечить наивысшую энергоэффективность среди всех электрических машин, в основном потому, что нет ярма, а пути потока (через сердечники из электротехнической стали с ориентированной зернистостью) очень короткие. На рисунке 3 показан двигатель Magnax AFPM 275 мм.

3. 275-миллиметровый двигатель Magnax AF предназначен для электромобилей.

Движущиеся асинхронные двигатели и редукторы

В настоящее время в решениях для электрических машин преобладают комбинации стандартных асинхронных двигателей и редукторов. Эти асинхронные двигатели имеют типичный максимальный КПД ниже 90% при полной нагрузке и ниже при частичной нагрузке. Они также часто производят длинные массивные приводы.

В новых концепциях машин используются постоянные магниты для создания постоянного магнитного поля и, таким образом, создания магнитного потока по своей конструкции. В результате плотность мощности и динамические характеристики машин с постоянным магнитом выше, чем у индукционных машин или машин с электрическим возбуждением, где магнитное поле должно создаваться (прямо или косвенно) посредством электрического тока.

Машины с прямым приводом (DD) с радиальным потоком (RF) — это альтернативное решение, позволяющее преодолеть проблемы эффективности и надежности традиционных решений, связанных, прежде всего, с редукторами. Машины DD устраняют редуктор и подключают генератор или двигатель напрямую к нагрузке. Чтобы это решение было эффективным, двигатель / генератор должен иметь возможность напрямую передавать требуемый крутящий момент на низкой скорости, что требует совершенно новой конструкции двигателя / генератора.

Машины DD устраняют редуктор и подключают генератор или двигатель напрямую к нагрузке. Чтобы это решение было эффективным, двигатель / генератор должен иметь возможность напрямую передавать требуемый крутящий момент на низкой скорости, что требует совершенно новой конструкции двигателя / генератора.

RF DD тяжелее и дороже из-за использования радиального магнитного потока для передачи энергии. Фундаментальные электромагнитные и тепловые ограничения при таком подходе приводят к тому, что машины часто бывают как широкими, так и длинными по сравнению с современными моделями.

Для больших машин также требуются постоянные магниты из редкоземельных элементов и медь для катушек. (Согласно данным Öko-institut e.V, генераторы RF DD требуют 600-700 кг магнитного материала на мегаватт.) Использование редких и ценных ресурсов оказывает большое влияние на стоимость и анализ жизненного цикла машин RF DD. На рис. 4 сравниваются генератор RF DD мощностью 300 кВт и генератор Magnax AF DD мощностью 3×100 кВт (всего = 300 кВт).

4. Сравнение генератора прямого привода с радиальным потоком мощностью 300 кВт (слева) и генератора Magnax AF DD мощностью 3×100 кВт (справа).

Станки с прямым приводом Axial-Flux

Принципиально другой подход к прямому приводу заключается в установке двух наборов магнитов параллельно друг другу, перпендикулярно оси вращения. Такая топология с осевым потоком обеспечивает меньшую ширину и вес станков, чем станки RF DD. Машины AF DD не только более компактны, но и обладают более высокой эффективностью, чем их аналоги RF DD. Машины Axial Flux имеют гораздо более высокую удельную мощность, потому что:

- Магниты станка AF расположены дальше от центральной оси, что приводит к большему «рычагу» на центральной оси. Машины

- AF имеют более эффективную электромагнитную топологию. В ВЧ-машинах магнитный поток проходит через первый зубец, а затем через статор обратно к следующему зубцу на магнитах. В отличие от этого, путь потока для машин AF короче — от первого магнита через один сердечник и прямо на другой магнит.

(применимо только для двухроторных топологий, таких как машины Magnax). Например, в ветряной турбине нам нужно менее 300 кг магнитного материала на мегаватт вместо 600-700 кг на мегаватт для генераторов RF DD.

(применимо только для двухроторных топологий, таких как машины Magnax). Например, в ветряной турбине нам нужно менее 300 кг магнитного материала на мегаватт вместо 600-700 кг на мегаватт для генераторов RF DD.

Кроме того, магнитный поток в ВЧ-машинах должен изгибаться и следовать двумерной траектории. Поэтому в машинах с радиальным флюсом нельзя использовать ориентированную электротехническую сталь для сердечников (статора). В случае машин AF, путь потока является одномерным, поэтому Magnax может использовать сталь с ориентированной зеренной структурой для своих машин осевого потока. Это приводит к меньшим потерям в стали, когда поток проходит через сердечники. Ориентированная сталь облегчает прохождение флюса, что приводит к дополнительному повышению эффективности.

- В машинах RF до 50% обмоток неактивны (часть, расположенная снаружи от зубцов статора, которая используется только для создания контуров, или так называемый «выступ катушки»). Выступ катушки увеличивает электрическое сопротивление и рассеивает тепло и не выполняет никаких функций.

Это то, что они называют «распределенной обмоткой», что приводит к гораздо худшему общему соотношению мощности и веса по сравнению с машинами с осевым потоком, у которых нет выступа катушки. Для станков Magnax AF активна 100% обмотки.

Это то, что они называют «распределенной обмоткой», что приводит к гораздо худшему общему соотношению мощности и веса по сравнению с машинами с осевым потоком, у которых нет выступа катушки. Для станков Magnax AF активна 100% обмотки. - В машинах RF тепло должно передаваться через статор наружу машины. К тому же сталь не является хорошим проводником тепла. Выступ катушки также трудно охладить, потому что он не контактирует напрямую с корпусом двигателя. Машины AF обеспечивают оптимальное охлаждение, так как обмотки непосредственно контактируют с внешним алюминиевым корпусом. Поскольку алюминий очень хорошо проводит тепло, обмотки машин AF остаются холодными, в то время как сопротивление меди остается низким, что приводит к более высокой эффективности.

Масштабирование концепции станка

Концепция Magnax масштабируется от диаметра 150 мм до диаметра 5400 мм и более. Эта «особенность» с несколькими статорами, в которой несколько машинных дисков объединены параллельно, добавляет гибкости за счет увеличения крутящего момента и мощности (Рис. 5) .

5) .

5. Достигнута максимальная гибкость и масштабируемость при сохранении высокой технологичности.

Исторически сложилось так, что конструкции AF сталкивались с проблемами проектирования и производства:

Механический: Высокие магнитные силы, действующие между ротором и статором, создают инженерные и материальные проблемы для поддержания равномерного воздушного зазора с высокими допусками между этими двумя компонентами.Компания Magnax решила эту проблему, улучшив дизайн.

Тепловой: Обмотки в машине AF расположены глубоко внутри статора и между двумя дисками ротора, что представляет большую проблему с точки зрения охлаждения, чем для конструкции RF DD. Компания Magnax разработала и запатентовала новую концепцию, согласно которой алюминиевые детали окружают сердечники и отводят тепло непосредственно снаружи машины. В результате отпадает необходимость проталкивать жидкости через керны (что может вызвать локальную турбулентность и пузырьки воздуха, а также снизить прочность конструкции). Снаружи охлаждение осуществляется с помощью охлаждающих ребер или путем установки водяной рубашки.

Снаружи охлаждение осуществляется с помощью охлаждающих ребер или путем установки водяной рубашки.

Производство: Машины AF до сих пор были очень сложными в изготовлении, потому что конструкция статора статора по-прежнему основывалась на конструкции машины RF с использованием ярма статора для замыкания магнитной петли. Магнитные силы между дисками ротора и статора, как правило, очень затрудняют поддержание равномерного воздушного зазора между ними. Если они начнут раскачиваться или гнуться, диски могут начать тереться друг о друга, что в лучшем случае приведет к повреждению подшипников, а в худшем — к быстрой и впечатляющей внеплановой разборке.

Решение компании Magnax было первым, чтобы удалить железное ярмо со статора, но сохранить железные зубцы. Затем идут два диска ротора со статором между дисками. Между роторами и статором существует небольшой воздушный зазор, в котором находятся обмотки, а в роторах — магниты. Два диска ротора оказывают на ротор равную (но противоположную) силу притяжения.

Диски, однако, напрямую связаны друг с другом через кольцо вала, поэтому силы компенсируют друг друга.Внутренний подшипник не воспринимает эти силы; ему нужно только удерживать статор посередине между двумя дисками ротора. Теоретически, когда статор находится точно посередине, он находится в равновесии и никакие силы не действуют на подшипник, хотя всегда есть небольшая сила, которая действует на внутренний подшипник.

Эффективность потока

В станках Magnax Axial Flux для изготовления сердечников используется высококачественная электротехническая сталь с ориентированной зеренной структурой (GOES) ThyssenKrupp. Сталь с ориентированной зернистой структурой не может использоваться с ВЧ машинами, потому что пути потока в этих машинах следуют нелинейной двумерной траектории.В топологии Magnax AF зерна стали ориентированы в том же направлении, что и пути потока. Низкие потери и отличная проницаемость материала с ориентированной структурой в прокатном (осевом) направлении приводят к получению машины с уменьшенными на 85% потерями в сердечнике статора и небольшим увеличением электромагнитного момента.

Поскольку длина машины очень мала (например, 140 мм для генератора с внешним диаметром 1600 мм), несколько машин (дисков) могут работать параллельно, что называется топологией с несколькими статорами.Обычно это делается, когда необходимо сохранить ограниченный внешний диаметр генератора или двигателя.

Объединение нескольких машин в один стек дает большую гибкость приложению конечного пользователя и позволяет применять более «стандартизированный» инженерный подход. Такая конфигурация обеспечивает отказоустойчивость, поскольку машина может продолжать работать даже в случае повреждения или отключения какой-либо из ступеней.

Чтобы еще больше уменьшить осевую длину и вес, роторы, расположенные спина к спине, могут быть объединены в один, а внутренние подшипники могут быть заменены одним или двумя внешними подшипниками.

Приложения для высокоскоростных двигателей

Концепция AF Magnax используется в электродвигателях для электромобилей, где вес и размер должны быть сведены к абсолютному минимуму, обеспечивая при этом высокую мощность и крутящий момент. Поскольку крутящий момент напрямую зависит от диаметра, диаметр является основной характеристикой размера машины. Малогабаритные версии двигателей AF без ярма компании обычно имеют водяное охлаждение и достигают удельной мощности до 15 кВт / кг, что вдвое выше, чем у лучших в своем классе современных двигателей.

Поскольку крутящий момент напрямую зависит от диаметра, диаметр является основной характеристикой размера машины. Малогабаритные версии двигателей AF без ярма компании обычно имеют водяное охлаждение и достигают удельной мощности до 15 кВт / кг, что вдвое выше, чем у лучших в своем классе современных двигателей.

В транспортных системах вес двигателя имеет решающее значение и должен быть минимизирован. Двигатели AF используются для приводов с удельной мощностью до 15 кВт / кг. Пиковая эффективность этих машин может достигать 98% и остается очень высокой при частичных нагрузках. На рисунке 6 показан двигатель Magnax, установленный в автомобиле.

6. AXF275, который развивает мощность 300 кВт при весе всего 26,5 кг, встроен в шасси автомобиля.

Двигатели AF можно комбинировать с коробками передач в различных конфигурациях силовых агрегатов, на шасси или на колесах.Для некоторых приложений электронной мобильности требуются концепции двигателей с прямым приводом. Безредукторная конструкция значительно снижает сложность и требования к обслуживанию. Эти двигатели уже обеспечивают номинальный крутящий момент при 0 об / мин и имеют очень компактную конструкцию, поэтому они хорошо подходят для конфигураций с прямым приводом (в колесах). Для таких приложений они гарантируют, что отображение эффективности оптимизировано для более низких диапазонов оборотов (обычно частота вращения колеса 500–2000 об / мин). Конфигурации Outrunner позволяют еще больше снизить вес.

Безредукторная конструкция значительно снижает сложность и требования к обслуживанию. Эти двигатели уже обеспечивают номинальный крутящий момент при 0 об / мин и имеют очень компактную конструкцию, поэтому они хорошо подходят для конфигураций с прямым приводом (в колесах). Для таких приложений они гарантируют, что отображение эффективности оптимизировано для более низких диапазонов оборотов (обычно частота вращения колеса 500–2000 об / мин). Конфигурации Outrunner позволяют еще больше снизить вес.

Большая версия машин Magnax (генераторы AF с прямым приводом) подходят для ветряных турбин:

- Ветровые турбины с асинхронными двигателями и редукторами, как правило, менее эффективны (ниже 90%, в то время как генераторы AF могут достигать 96% и более). Кроме того, коробки передач считаются более трудоемкими в обслуживании и менее надежными из-за большего количества движущихся компонентов.

- Традиционные генераторы с прямым приводом (обычно основанные на топологии RF) в два-пять раз тяжелее, чем генераторы AF, и на несколько процентов менее эффективны по сравнению с генераторами AF с прямым приводом, по данным компании.

Эффективность повышается, поскольку сердечники из стали с ориентированной зернистой структурой используются в сочетании с более короткими путями потока, а обмотки имеют более высокий коэффициент заполнения медью.

Эффективность повышается, поскольку сердечники из стали с ориентированной зернистой структурой используются в сочетании с более короткими путями потока, а обмотки имеют более высокий коэффициент заполнения медью.

Приложенная мощность

Magnax рекомендует 750 В от батареи с инвертором. Компания ожидает, что в будущем напряжения еще больше увеличатся, что еще больше снизит ток.

Двигатель на 400 В переменного тока или ниже (например, 100 В для мотоциклов), поставляемый Magnax, может служить альтернативой для двигателей меньшей мощности, что не сильно меняет характеристики машины.Конечно, чем ниже напряжение, тем труднее найти инвертор, способный справиться с большим током .

Даан Морелс — соучредитель Magnax.

Артикул:

Информационный документ: Высокоэффективные машины для осевого флюса , Даан Морелс, Питер Лейнен, май 2018 г.

Фокус | Двигатели с осевым магнитным потоком

Двигатели с осевым магнитным потоком имеют много преимуществ конструкции EV по сравнению с их аналогами с радиальным магнитным потоком, как объясняет Ник Флаэрти

Двигатели с осевым магнитным потоком могут изменить конструкцию трансмиссии, перемещая ее от оси внутрь колеса (Любезно предоставлено YASA)

(Предоставлено YASA) В секторе электромобилей набирает обороты новый тип двигателя — двигатель с осевым потоком. В течение многих лет они использовались в стационарных приложениях, таких как лифты и сельскохозяйственная техника, но за последнее десятилетие ряд разработчиков работали над улучшением технологии, чтобы сделать ее пригодной для таких приложений, как электрические мотоциклы, контейнеры для аэропортов, грузовики для доставки и т. Д. электромобили и даже самолеты.

В течение многих лет они использовались в стационарных приложениях, таких как лифты и сельскохозяйственная техника, но за последнее десятилетие ряд разработчиков работали над улучшением технологии, чтобы сделать ее пригодной для таких приложений, как электрические мотоциклы, контейнеры для аэропортов, грузовики для доставки и т. Д. электромобили и даже самолеты.

Традиционные двигатели с радиальным магнитным потоком, в которых используются постоянные магниты или асинхронные двигатели в электрическом поле, претерпевают обширные разработки, направленные на оптимизацию их веса и стоимости.Однако это может продолжаться только так, поэтому переход на совершенно другой тип машины, такой как осевой поток, может быть хорошей альтернативой.

Машины с постоянным магнитом с осевым потоком обычно обеспечивают больший крутящий момент для данного объема двигателя, чем радиальный двигатель, поскольку активная площадь магнитной поверхности является лицевой стороной ротора двигателя, а не внешним диаметром.

Это делает двигатели с осевым потоком намного более компактными; осевая длина станка намного короче по сравнению с радиальными машинами, что часто имеет решающее значение для такого применения, как колесный двигатель.Тонкая и легкая конструкция позволяет создавать машины с более высокой мощностью и плотностью крутящего момента, чем сопоставимые радиальные машины, без необходимости использования очень высоких скоростей.

Двигатели с осевым потоком также могут быть высокоэффективными, обычно с КПД более 96%. Это происходит из-за более короткого одномерного пути потока, который сравним или лучше, чем у самых лучших двухмерных двигателей с радиальным потоком на рынке.

Двигатели короче, обычно в пять-восемь раз, и могут быть в два-пять раз легче.Оба эти фактора меняют возможности разработчиков электромобилей на платформе электромобилей.

Cont …

Технология осевого потока

Существует две основные топологии двигателя с осевым потоком: двухроторный синглстатор, иногда называемый машинами тороидального типа, и однороторный двухстаторный.