Измерение крутящего момента с помощью угловых датчиков

При приложении нулевого момента сигналы с обоих резольверов одинаковы и не имеют сдвига фаз. В случае, когда реальный момент приложен к валу сигнал одного резольвера имеет фазовый сдвиг относительно сигнала другого резольвера. Величина этого фазового сдвига прямо пропорциональна приложенному моменту. Используя многопериодные резольверы с большим числом циклов (например, 128), возможно даже при небольшой величине скручивания получить отклик в виде сравнительно большой величины фазового сдвига. Другими словами, эта методика достаточно прецизионна, чтобы измерять скручивание вала не только на величины менее 1°, но даже и на уровнях менее 0,1°. Из чего следует, что вал, на котором производится измерение, не обязательно должен быть длинным. Действительно, длина вала, необходимого для успешных измерений, может составлять менее 25 мм. Этого можно достигнуть, используя заведомо гибкий вал или располагая резольверы концентрически – один внутри другого – и соединяя внешние и внутренние части вала с применением пружины повышенной крутильной жесткости.

В отличие от тензометрических датчиков, резольверы известны своей надежностью, устойчивостью к внешним воздействиям и точностью, они зачастую используются в космической, оборонной и нефтегазовой технике, где требуются высокие точности и устойчивость к жестким условиям эксплуатации. Поскольку резольвер является бесконтактным измерительным устройством, также исключается необходимость применения токосъемников или оборудования радиочастотной передачи данных.

Итак, почему же эта техника измерений стала немодной? Вероятно, одна из причин в том, что и сами резольверы утратили свою популярность. Плоскопараллельные и плоские с большим полым валом резольверы, идеальные для использования при измерениях крутящего момента, являются откровенно дорогостоящими. Более того, сочетание резольверных двигателей с управляющей электроникой может быть очень сложным. Поскольку в наше время инженеры более привычны к цифровой электронике, они весьма неохотно соглашаются иметь дело и с самой аналоговой электроникой и, тем более, с измерениями фазовых сдвигов аналоговых переменных сигналов.

Новое поколение индуктивных датчиков

В настоящее время резольверы практически полностью заменены более современными устройствами – индуктивными энкодерами или «инкодерами». Технология измерения с помощью инкодеров основана на тех же принципах индукции, применяемых в резольверах, но при этом инкодеры содержат печатные платы вместо массивных и дорогих обмоток трансформаторов. Это позволяет существенно сокращать объем, вес и стоимость датчиков, и одновременно значительно увеличивать возможности измерений. Также в инкодеры обеспечен простой и удобный электрический интерфейс – постоянное напряжение и последовательная шина данных. Поскольку инкодеры базируются на тех же физических принципах, что и резольверы – они обеспечивают тот же набор измерительных возможностей – высокую точность и надежность измерений даже в жестких условиях окружающей среды. Мало того, инкодеры имеют оптимальный для угловых измерений форм-фактор – плоская конструкция с большим полым валом. Это позволяет пропускать вал через центр статора инкодера, а ротор инкодера закреплять непосредственно на вращающийся вал, на котором проводятся измерения. Это исключает необходимость использования ВКУ, точно так же, как это было при использовании резольверов.

Это исключает необходимость использования ВКУ, точно так же, как это было при использовании резольверов.

Новый подход к контролю соответствует реальным условиям работы

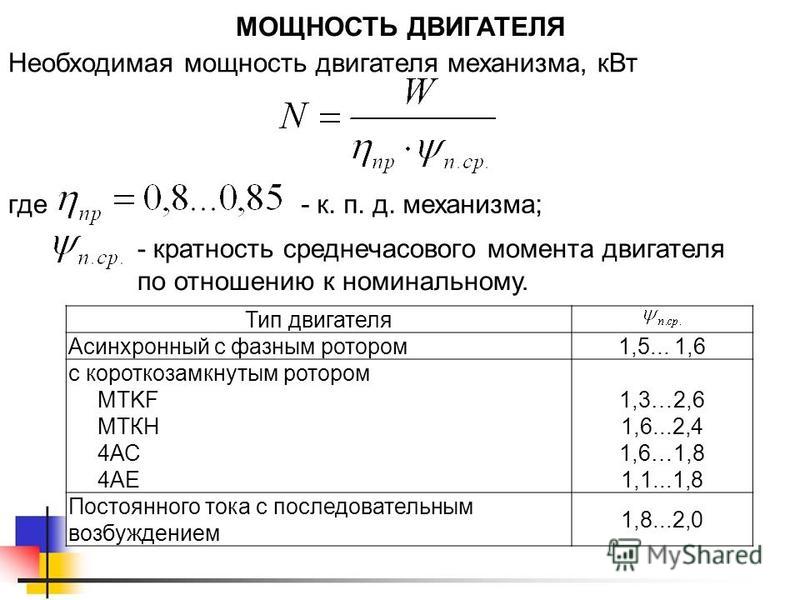

Электродвигатели являются важнейшим элементом многих промышленных процессов, они потребляют до 70 % от общего количества энергии на промышленном предприятии и до 46 % от общего количества производимого электричества в мире. Учитывая то, насколько большую роль электродвигатели играют в промышленных процессах, стоимость простоев, связанных с их неисправностью, может измеряться десятками тысяч долларов в час. Обеспечение эффективной и надежной работы электродвигателей — это одна из наиболее важных задач, которую ежедневно решают технические специалисты и инженеры по обслуживанию.

Эффективное использование электричества — это не просто «полезно». Во многих ситуациях от энергоэффективности зависит, прибыльной или убыточной является компания. Поскольку электродвигатели потребляют на промышленных объектах столь значительное количество энергии, эффективность их использования стала основным фактором, от которого зависит экономия и поддержание прибыльности. Кроме того, из-за желания обеспечить экономию посредством увеличения эффективности и снизить зависимость от природных ресурсов многие компании начинают следовать промышленным стандартам, таким как ИСО 50001. Стандарт ИСО 50001 устанавливает основные положения и требования для организации, внедрения и поддержания системы управления энергопотреблением, призванной обеспечить постоянную экономию.

Кроме того, из-за желания обеспечить экономию посредством увеличения эффективности и снизить зависимость от природных ресурсов многие компании начинают следовать промышленным стандартам, таким как ИСО 50001. Стандарт ИСО 50001 устанавливает основные положения и требования для организации, внедрения и поддержания системы управления энергопотреблением, призванной обеспечить постоянную экономию.

Традиционные методы проверки электродвигателей

Традиционный метод проверки производительности и КПД электродвигателей тщательно разработан, но его организация может быть связана с большими расходами, а реализация в рамках рабочих процессов трудноосуществима. Часто для проверки производительности электродвигателя требуется даже полное отключение системы, что может привести к дорогостоящему простою. Чтобы определить КПД электродвигателя, необходимо измерить широкий диапазон динамических рабочих параметров — как для входной электрической мощности, так и для выходной механической мощности. Для измерения характеристик производительности электродвигателя традиционным методом сначала техническим специалистам необходимо установить электродвигатель на испытательный стенд. Испытательный стенд представляет собой проверяемый электродвигатель, закрепленный на генераторе или на динамометре.

Для измерения характеристик производительности электродвигателя традиционным методом сначала техническим специалистам необходимо установить электродвигатель на испытательный стенд. Испытательный стенд представляет собой проверяемый электродвигатель, закрепленный на генераторе или на динамометре.

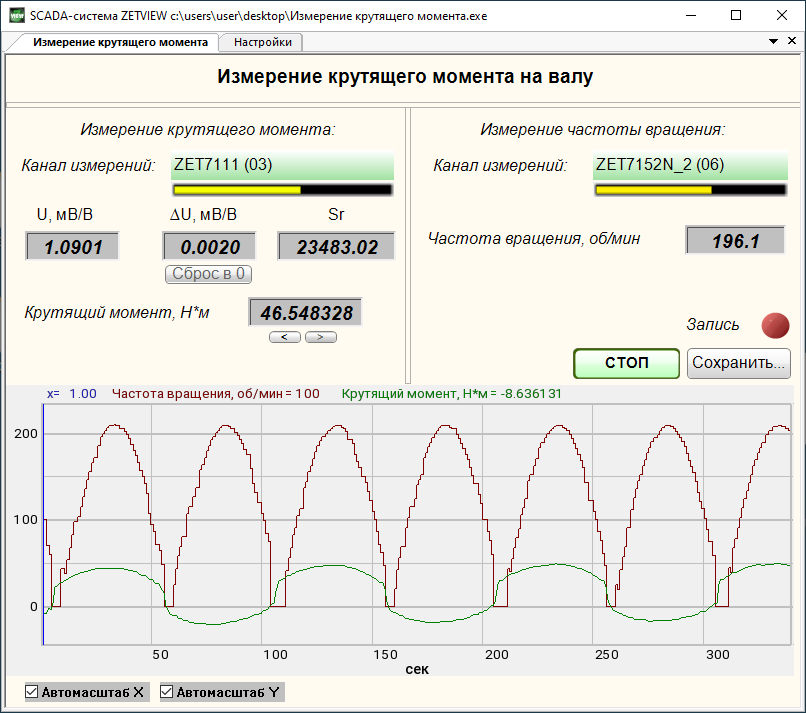

Затем с помощью вала проверяемый электродвигатель соединяют с нагрузкой. На валу закреплен датчик скорости (тахометр), а также комплект датчиков крутящего момента, которые предоставляют данные, позволяющие рассчитывать механическую мощность. Система предоставляет различные данные, включая данные о скорости, крутящем моменте и механической мощности. Некоторые системы также позволяют измерять электрическую мощность, благодаря чему можно рассчитать КПД.

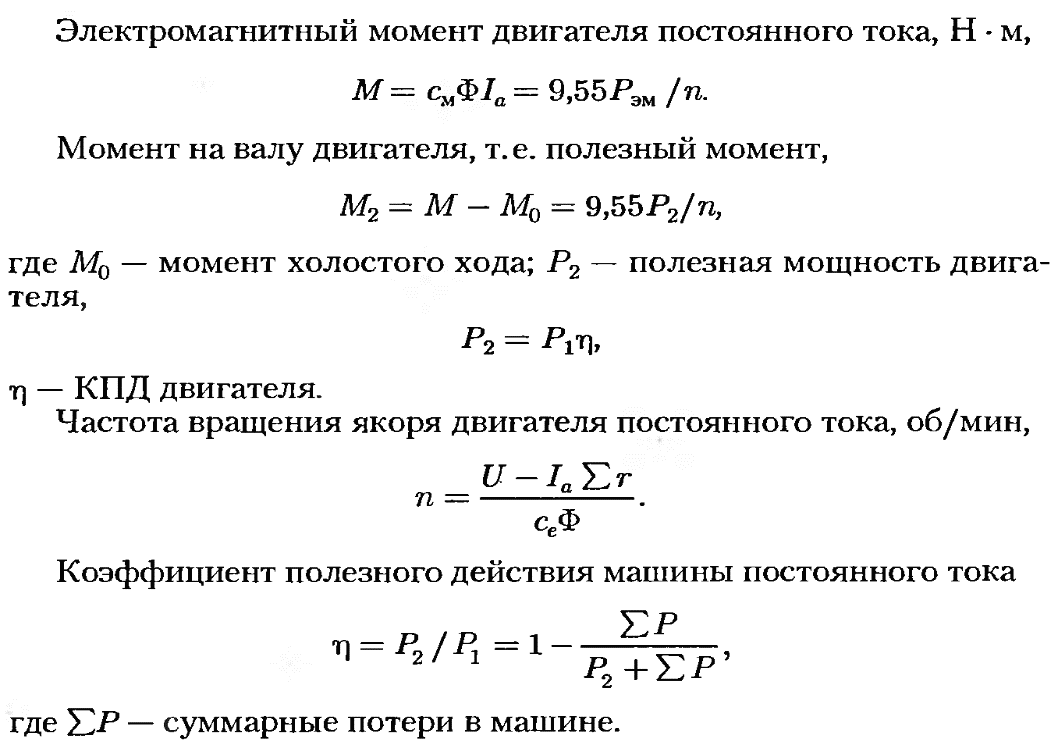

КПД вычисляется по формуле:

Механическая мощность

Электрическая мощность

Во время проверки нагрузка изменяется, что позволяет определять КПД для различных режимов работы. Система испытательного стенда может показаться достаточно простой, однако с ее использованием связано несколько характерных недостатков:

- Электродвигатель необходимо снять с места использования.

- Значения нагрузки электродвигателя не являются по-настоящему репрезентативными, поскольку не характеризуют производительность электродвигателя во время реальной работы.

- Во время проведения проверки работу необходимо приостановить (что создает простой), либо необходимо временно установить сменный электродвигатель.

- Датчики крутящего момента отличаются высокой стоимостью и ограниченным рабочим диапазоном, поэтому для проверки различных электродвигателей может потребоваться несколько датчиков.

- Испытательный стенд, на котором можно проверять широкий диапазон электродвигателей, имеет высокую стоимость. Такие испытательные стенды обычно используются специалистами по ремонту электродвигателей или исследовательскими организациями.

- Не учитываются «реальные» рабочие условия.

Параметры электродвигателей

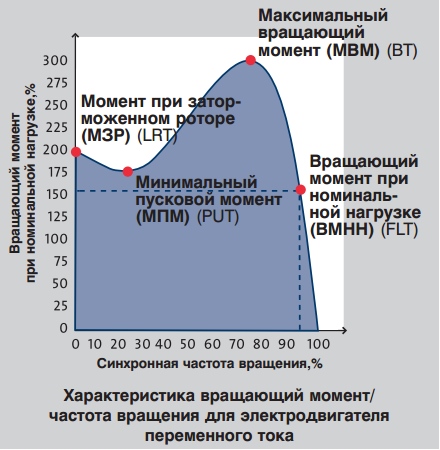

Электродвигатели могут предназначаться для различных областей применения с различными нагрузками, поэтому характеристики каждого электродвигателя отличаются. Классификация характеристик осуществляется в соответствии со стандартами Национальной ассоциации производителей электрооборудования (NEMA) или Международной электротехнической комиссии (МЭК). От этих характеристик напрямую зависит работа и КПД электродвигателя. На каждом электродвигателе закреплена паспортная табличка, на которой указаны основные рабочие параметры и информация о КПД электродвигателя в соответствии с рекомендациями NEMA или МЭК. Указанные на паспортной табличке данные можно сравнивать с реальными характеристиками режима использования. Например, сравнивая эти значения, можно узнать, что электродвигатель превышает ожидаемые характеристики скорости или крутящего момента, что может привести к сокращению срока службы электродвигателя или к преждевременному выходу из строя. Негативно сказаться на характеристиках производительности электродвигателя могут также такие явления, как асимметрия напряжения или тока, а также гармоники, связанные с плохим качеством электроэнергии. При существовании какого-либо из этих условий необходимо снизить номинал электродвигателя (то есть ожидаемая производительность электродвигателя должна быть снижена), что может привести к нарушению выполняемых процессов, если не будет производиться достаточное количество механической мощности.

Классификация характеристик осуществляется в соответствии со стандартами Национальной ассоциации производителей электрооборудования (NEMA) или Международной электротехнической комиссии (МЭК). От этих характеристик напрямую зависит работа и КПД электродвигателя. На каждом электродвигателе закреплена паспортная табличка, на которой указаны основные рабочие параметры и информация о КПД электродвигателя в соответствии с рекомендациями NEMA или МЭК. Указанные на паспортной табличке данные можно сравнивать с реальными характеристиками режима использования. Например, сравнивая эти значения, можно узнать, что электродвигатель превышает ожидаемые характеристики скорости или крутящего момента, что может привести к сокращению срока службы электродвигателя или к преждевременному выходу из строя. Негативно сказаться на характеристиках производительности электродвигателя могут также такие явления, как асимметрия напряжения или тока, а также гармоники, связанные с плохим качеством электроэнергии. При существовании какого-либо из этих условий необходимо снизить номинал электродвигателя (то есть ожидаемая производительность электродвигателя должна быть снижена), что может привести к нарушению выполняемых процессов, если не будет производиться достаточное количество механической мощности. Снижение номинала рассчитывается по стандарту NEMA в соответствии с данными, указанными для данного типа электродвигателя. Стандарты NEMA и МЭК некоторым образом отличаются друг от друга, но в целом они придерживаются одинаковых положений.

Снижение номинала рассчитывается по стандарту NEMA в соответствии с данными, указанными для данного типа электродвигателя. Стандарты NEMA и МЭК некоторым образом отличаются друг от друга, но в целом они придерживаются одинаковых положений.

«Реальные» рабочие условия

При выполнении проверки электродвигателей на стенде электродвигатель обычно работает в самых лучших условиях. Однако во время реальной работы самые лучшие условия, как правило, не удается обеспечить. Непостоянство рабочих условий приводит к снижению производительности электродвигателя. Например, на промышленном предприятии могут быть нагрузки, оказывающие непосредственное влияние на качество электроэнергии и вызывающие асимметрию в системе или потенциально вызывающие гармоники. Каждое из этих условий может серьезно повлиять на производительность электродвигателя. Кроме того, нагрузка, приводимая в движение электродвигателем, может быть неоптимальной или может не соответствовать изначальному предназначению электродвигателя. Нагрузка может быть слишком большой для данного электродвигателя, или возможна перегрузка вследствие плохого управления процессами. Движению электродвигателя может также препятствовать чрезмерное трение, вызванное наличием какого-либо постороннего предмета, блокирующего работу насоса или рабочего колеса вентилятора. Обнаружение этих аномалий может быть затруднено и может потребовать много времени, вследствие чего эффективный поиск неисправностей будет проблематичным.

Нагрузка может быть слишком большой для данного электродвигателя, или возможна перегрузка вследствие плохого управления процессами. Движению электродвигателя может также препятствовать чрезмерное трение, вызванное наличием какого-либо постороннего предмета, блокирующего работу насоса или рабочего колеса вентилятора. Обнаружение этих аномалий может быть затруднено и может потребовать много времени, вследствие чего эффективный поиск неисправностей будет проблематичным.

Новый подход

Анализатор качества электроэнергии и работы электродвигателей Fluke 438-II обеспечивает модернизированный и экономичный способ проверки КПД электродвигателя, при этом отсутствует необходимость в установке внешних механических датчиков и в дорогостоящих простоях. Прибор Fluke 438-II, созданный на основе анализаторов качества электроэнергии Fluke серии 430-II, оснащен полным набором функций для анализа качества электроэнергии, а также для измерения механических параметров на электродвигателях прямого пуска. 438-II использует данные, указанные на паспортной табличке электродвигателя (NEMA или МЭК) вместе с данными измерений трехфазного питания, чтобы в режиме реального времени рассчитывать параметры производительности электродвигателя, включая скорость, крутящий момент, механическую мощность и КПД, при этом использование дополнительных датчиков крутящего момента и частоты вращения не требуется. Кроме того, 438-II непосредственно вычисляет коэффициент снижения мощности электродвигателя в режиме работы.

438-II использует данные, указанные на паспортной табличке электродвигателя (NEMA или МЭК) вместе с данными измерений трехфазного питания, чтобы в режиме реального времени рассчитывать параметры производительности электродвигателя, включая скорость, крутящий момент, механическую мощность и КПД, при этом использование дополнительных датчиков крутящего момента и частоты вращения не требуется. Кроме того, 438-II непосредственно вычисляет коэффициент снижения мощности электродвигателя в режиме работы.

Чтобы прибор Fluke 438-II выполнил эти измерения, технический специалист или инженер должен ввести следующие данные: номинальную мощность в кВт или л. с., номинальное напряжение и силу тока, номинальную частоту, номинальный cos φ или коэффициент мощности, номинальный сервис-фактор, а также тип электродвигателя в соответствии с классификацией NEMA или МЭК.

Принцип работы

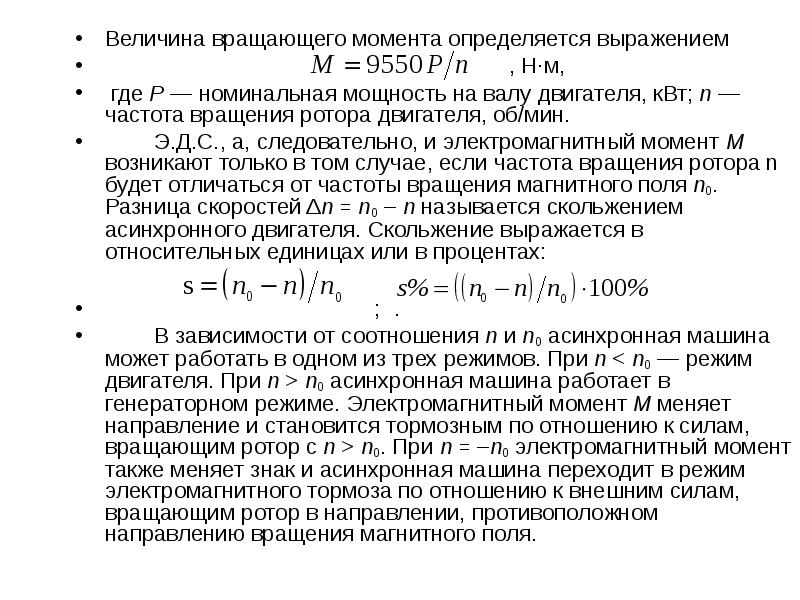

Fluke 438-II выполняет механические измерения параметров (скорости вращения электродвигателя, нагрузки, крутящего момента и КПД), применяя уникальные алгоритмы к электрическим сигналам. Эти алгоритмы основаны на сочетании физических и управляемых данными моделей асинхронного электродвигателя. При этом не требуются предварительные проверки, которые обычно нужны для измерения параметров электродвигателя (например, сопротивление статора). Скорость электродвигателя можно рассчитать на основе гармоник пазов ротора, присутствующих в сигналах тока. Крутящий момент вала электродвигателя можно связать со значениями напряжения, силы тока и скольжения асинхронного электродвигателя, используя хорошо известные, но сложные физические формулы. Электрическая мощность измеряется с использованием входных сигналов силы тока и напряжения. При получении расчетного значения крутящего момента и скорости, механическая мощность (или нагрузка) вычисляется на основе крутящего момента, умноженного на частоту вращения. КПД электродвигателя вычисляется путем деления рассчитанной механической мощности на измеренную электрическую мощность. Компания Fluke провела обширные испытания на электродвигателях, приводящих в движение динамометры.

Эти алгоритмы основаны на сочетании физических и управляемых данными моделей асинхронного электродвигателя. При этом не требуются предварительные проверки, которые обычно нужны для измерения параметров электродвигателя (например, сопротивление статора). Скорость электродвигателя можно рассчитать на основе гармоник пазов ротора, присутствующих в сигналах тока. Крутящий момент вала электродвигателя можно связать со значениями напряжения, силы тока и скольжения асинхронного электродвигателя, используя хорошо известные, но сложные физические формулы. Электрическая мощность измеряется с использованием входных сигналов силы тока и напряжения. При получении расчетного значения крутящего момента и скорости, механическая мощность (или нагрузка) вычисляется на основе крутящего момента, умноженного на частоту вращения. КПД электродвигателя вычисляется путем деления рассчитанной механической мощности на измеренную электрическую мощность. Компания Fluke провела обширные испытания на электродвигателях, приводящих в движение динамометры. Были измерены значения фактической электрической мощности, крутящего момента вала электродвигателя, а также скорости электродвигателя. Эти значения сравнивались со значениями, полученными с прибора 438-II для определения погрешности.

Были измерены значения фактической электрической мощности, крутящего момента вала электродвигателя, а также скорости электродвигателя. Эти значения сравнивались со значениями, полученными с прибора 438-II для определения погрешности.

Сводный обзор

Традиционные методы проверки производительности и КПД электродвигателей тщательно разработаны, однако это не означает, что они широко используются. В значительной степени это объясняется тем, что отключение электродвигателей, а иногда и целых систем, для выполнения проверок приводит к простою производства, а это связано с большими расходами. Прибор Fluke 438-II предоставляет чрезвычайно полезную информацию, которую до этого было крайне сложно и дорого получить. Кроме того, наличие на приборе Fluke 438-II передовых функций по анализу качества электроэнергии позволяет измерять качество электроэнергии непосредственно во время работы системы. Выполнение важных измерений для определения КПД электродвигателя стало проще, поскольку использование отдельных внешних датчиков крутящего момента и скорости не требуется, благодаря чему можно анализировать производительность самых распространенных промышленных процессов, использующих электродвигатель, не прерывая их выполнения. Это позволяет техническим специалистам сокращать время простоя и отслеживать тенденции производительности электродвигателя во времени, благодаря чему можно получить более полную картину общего состояния системы и ее производительности. Отслеживание тенденций производительности позволяет увидеть изменения, которые могут указывать на приближающийся отказ электродвигателя. Благодаря этой информации можно выполнить замену до того, как электродвигатель выйдет из строя.

Это позволяет техническим специалистам сокращать время простоя и отслеживать тенденции производительности электродвигателя во времени, благодаря чему можно получить более полную картину общего состояния системы и ее производительности. Отслеживание тенденций производительности позволяет увидеть изменения, которые могут указывать на приближающийся отказ электродвигателя. Благодаря этой информации можно выполнить замену до того, как электродвигатель выйдет из строя.

Что следует учитывать при выборе асинхронного электродвигателя

При выборе асинхронных электродвигателей переменного тока часто не учитываются требования к конструкции, которые связаны с их применением в составе того или иного оборудования. Также обычно имеет место подход, основанный на универсальности электродвигателя, и тогда выбор зависит только от его напряжения, мощности и скорости вращения ротора. Тем не менее есть еще целый ряд дополнительных аспектов для рассмотрения, таких как диапазон напряжения питания, сохранение номинальной мощности при изменении скорости вращения и область применения. Все это в итоге сводится к решению следующих вопросов: какова цель применения электродвигателя, как сделать все быстрее и эффективнее?

Все это в итоге сводится к решению следующих вопросов: какова цель применения электродвигателя, как сделать все быстрее и эффективнее?

Базовые принципы выбора электродвигателя

Отправными точками для выбора асинхронного двигателя являются напряжение питания обмоток статора, создающего магнитное поле, а также номинальная мощность и скорость вращения ротора, которые соответствуют требованиям конкретного применения. Еще один, не менее важный момент — это необходимый вариант установки двигателя в приводе. Должен ли двигатель иметь крепление на основании, или он будет помещен на фланец на конце привода, или же должен предоставлять обе возможности? Кроме того, необходимо учитывать характеристики окружающей среды, в которой будет эксплуатироваться двигатель. При этом для выбора двигателя необходимо знать, потребуется ли ему работать под дождем и имеется ли вообще риск попадания на него воды, а также оценить уровень загрязнения и наличия пыли. Для эксплуатации в жестких условиях хорошо подходят электродвигатели закрытого типа с вентиляторным охлаждением (англ.

Выбор инвертора

Благодаря усилиям лоббистов местных энергетических компаний в сочетании с преимуществами, получаемыми при возможности регулирования скорости вращения ротора двигателей, все более распространенными становятся частотно-регулируемые приводы (ЧРП, англ. variable frequency drive, VFD). При их использовании особое внимание следует уделять генерации электромагнитных помех, которая характерна для таких приводов исходя из самой их природы. Для того чтобы электродвигатель мог использоваться с ЧРП, необходимо учитывать несколько технических особенностей, которым должен удовлетворять подходящий по остальным характеристикам электродвигатель.

Максимально допустимое напряжение изоляции обмоточных проводов статора электродвигателя.

Электрическая прочность изоляции провода, из которого выполнена обмотка статора асинхронного электродвигателя, находится в пределах 1000–1600 В, но, как правило, в документации указывается значение прочности изоляции, равное 1200 В. Однако чем больше воздушный зазор между приводом и двигателем, тем, естественно, бо́льшим скачкам переходного напряжения, воздействующим на двигатель, он может противостоять. Электродвигатель, в котором для обмотки статора используется провод с электрической прочностью изоляции провода, равной 1600 В, может иметь ссылку на стандарт Национальной ассоциации производителей электрооборудования (NEMA, США) NEMA MG-1 2003, раздел 4, параграф 31, в котором говорится, что двигатель должен выдерживать без повреждений начальное напряжение коронного разряда (англ. corona inception voltage, CIV) уровнем до 1600 В.

Коэффициент сохранения постоянного крутящего момента (CT) двигателя, часто упоминается как «xx: 1 CT».

Этот показатель дает представление о диапазоне регулирования скорости. По нему можно узнать, насколько может быть снижена скорость вращения ротора двигателя, при которой он будет работать с сохранением того же крутящего момента (англ. CT — constant torque, постоянный крутящий момент), что и при номинальной скорости. Ниже этого значения крутящего момента производительность асинхронного электродвигателя снижается.

Например, возьмем электродвигатель мощностью 10 л. с. с начальной скоростью 1800 об/мин. При номинальной скорости (около 1800 об/мин), как указано, он имеет крутящий момент 29 фунтов на фут. Если в спецификации на электродвигатель написано, что коэффициент сохранения номинальной мощности составляет 10:1 CT, это означает, что такой электродвигатель может обеспечить номинальный крутящий момент до скорости 180 об/мин. Если же указано, что электродвигатель имеет коэффициент сохранения номинальной мощности 1000:1 CT, то имеется в виду, что крутящий момент сможет сохранять номинальное значение до скорости 1,8 об/мин.

При этом необходимо учитывать еще один нюанс, который связан с охлаждением электродвигателя. Нужно обязательно уточнить у поставщика, будет ли электродвигатель перегреваться при длительной работе на малых оборотах. Дело в том, что если двигатель охлаждается за счет крыльчатки, закрепленной на его валу, то на малых скоростях вы столкнетесь с низкой скоростью охлаждающего двигатель потока воздуха. Если асинхронный электродвигатель работает на низкой скорости и в течение длительного времени используется с большим крутящим моментом, то он будет выделять много тепла — при таких условиях, возможно, придется остановить свой выбор на двигателе с иным методом охлаждения.

Например, для организации принудительного охлаждения можно применить воздуходувное устройство, имеющее собственный, отдельно управляемый двигатель. Производительность такого устройства не связана с системой управления электропривода. В этом случае воздушный поток, который обдувает мощный электродвигатель, будет постоянным и достаточным для его охлаждения при низкой или даже при нулевой скорости.

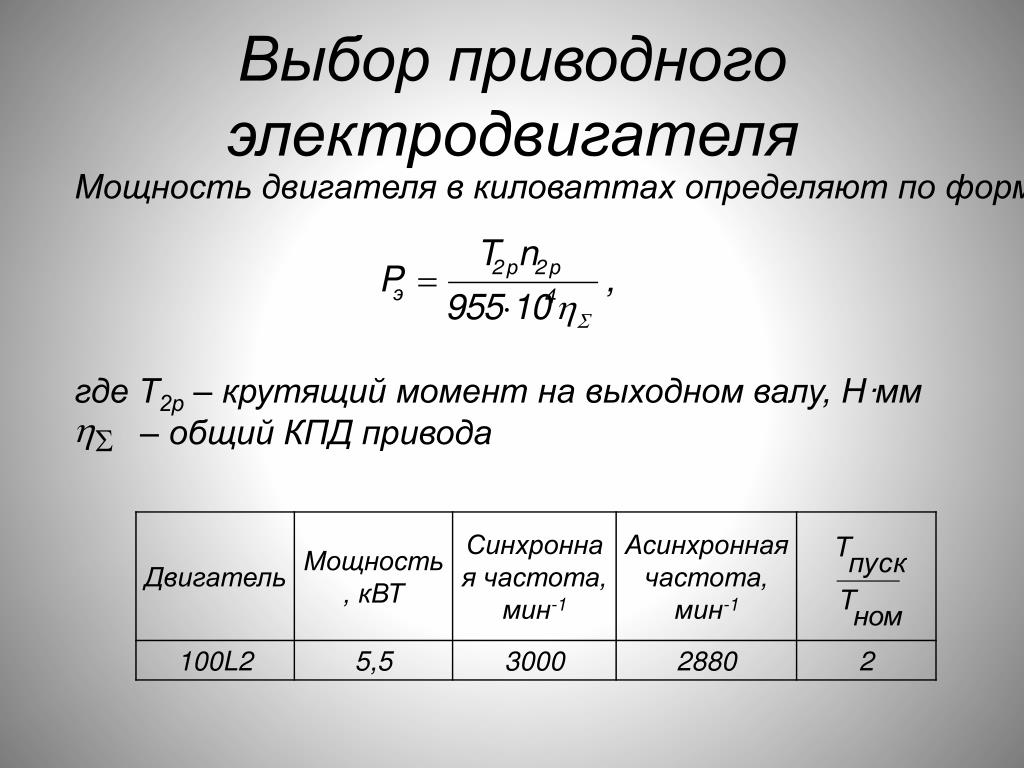

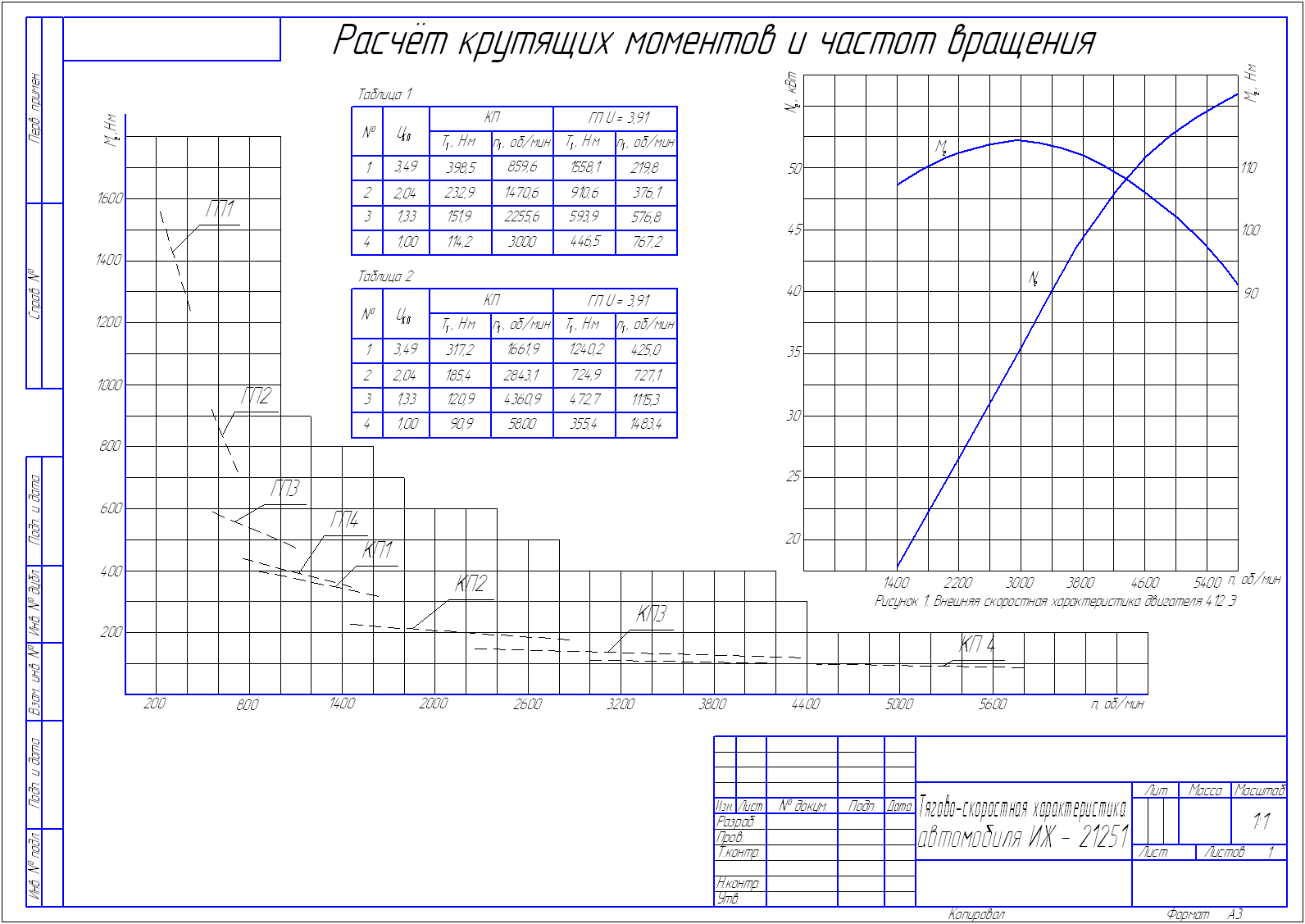

Связь мощности и крутящего момента

При выборе асинхронного электродвигателя еще одним важным аспектом является номинальная, или основная, скорость двигателя. Обычно используются двухполюсные (3600 об/мин) и четырехполюсные (1800 об/мин) электродвигатели. Однако имеются и коммерчески доступные 6-, 8- и 12-полюсные асинхронные электродвигатели со скоростью вращения ротора 1200, 900

Об/мин = (120 × частота) / N (число полюсов)

В качестве примечания необходимо отметить, что, хотя прямой связи здесь нет, но, как правило, с увеличением количества полюсов возрастают и размеры, а также стоимость электропривода.

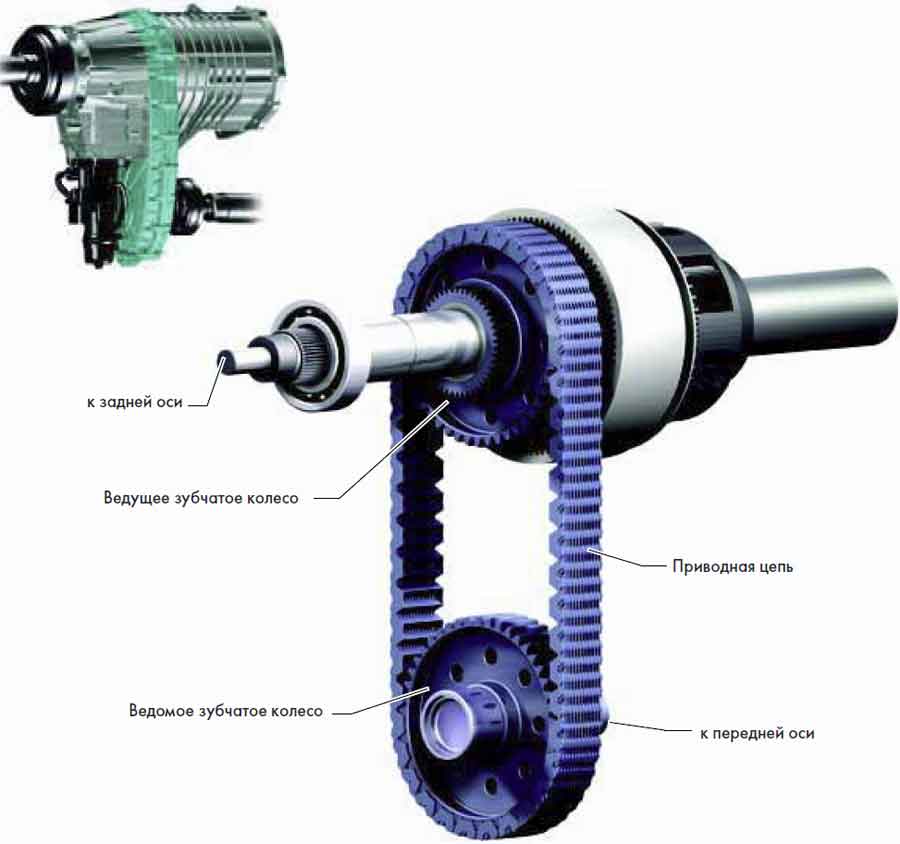

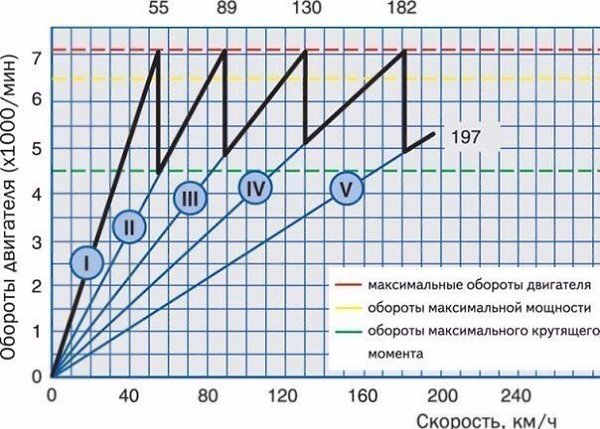

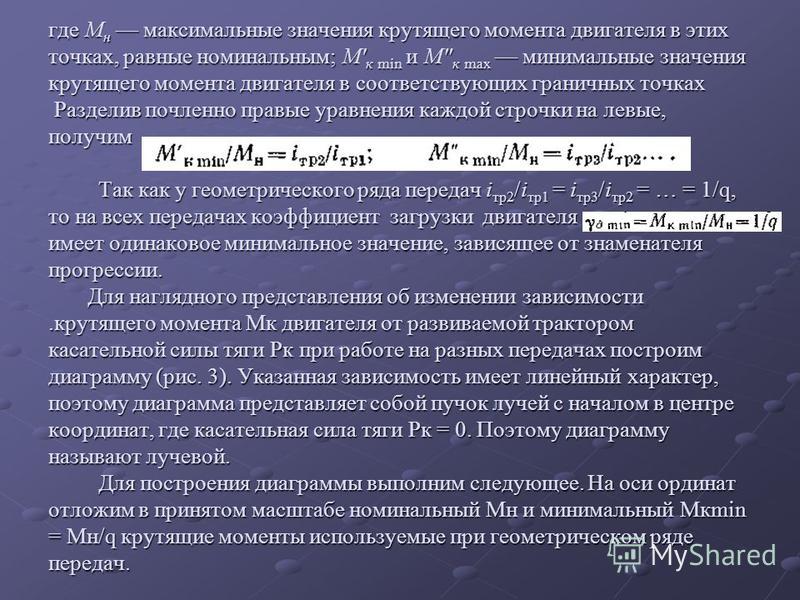

Кроме того, пользователям электроприводов, в зависимости от области применения данных устройств, может понадобиться обеспечить необходимый крутящий момент путем изменения скорости. В целом по мере увеличения скорости двигателя крутящий момент уменьшается, что также относится к редукторам и цепным приводам. Это соотношение объясняется следующим уравнением:

В целом по мере увеличения скорости двигателя крутящий момент уменьшается, что также относится к редукторам и цепным приводам. Это соотношение объясняется следующим уравнением:

мощность (л. с.) = (крутящий момент × × номинальная скорость) / 5252

Крутящий момент, в соответствии с заданной целью, может быть достигнут путем выбора электродвигателя с необходимой мощностью и номинальной скоростью и реализован через любую цепную, ременную передачу или редуктор. Такой подход снижает стоимость привода, его габаритные размеры и время, уходящее на замену его подвижных заменяемых частей в ходе выполнения ремонта или технического обслуживания.

Число полюсов, N | Скорость, об/мин | Крутящий момент, |

2 | 3600 | 1,46 |

4 | 1800 | 2,92 |

6 | 1200 | 4,38 |

8 | 900 | 5,84 |

10 | 720 | 7,29 |

12 | 600 | 8,75 |

Примечание. Как правило, увеличение числа полюсов приводит к увеличению габаритов, а следовательно, и к повышению стоимости привода на основе асинхронного электродвигателя

Как правило, увеличение числа полюсов приводит к увеличению габаритов, а следовательно, и к повышению стоимости привода на основе асинхронного электродвигателя

Вконтакте

Google+

Шаговый двигатель в системе с вращающимся цилиндром

Система состоит из вертикально закрепленного на валу двигателя цилиндра массой m и моментом инерции J. Момент трения в подшипниках М тр . Определить величину вращающего момента М, который нужно приложить к цилиндрй, чтобы его угловое ускорение было равно ε.

Используемые обозначения:

r — радиус цилиндра (наружный)

r0 — радиус цилиндра (внутренний)

L — длина

m — масса цилиндра

J — момент инерции цилиндра

Jдв — момент инерции двигателя

ω — угловая скорость

Для определения крутящего момента в системе с вращающимся цилиндром, необходимо знать момент инерции цилиндра:

- Сплошной цилиндр, относительно оси a: J = 1/2 m * r2.

- Полый цилиндр, относительно оси a: J = 1/2 * m * (r2+r02)

Кинетическая энергия системы:

E=1/2(J+Jдв)ω

Производная от кинетической энергии по времени:

dE/dt = (J+Jдв) ω ε

Мощности внешних сил в системе:

- мощность момента трения: Pтр=Mтрω

- мощность крутящего момента: PM=Mω

- сумма мощностей всех сил: ∑Pi=Mω — Mтрω

Производная кинетической энергии по времени определяется мощностями внешних сил:

- dE/dt=∑Pi или

- (J+Jдв) ω ε = Mω — Mтрω

Величина вращающего момента M:

M=(J+Jдв) ε + Mтр

формула расчета, от чего зависит

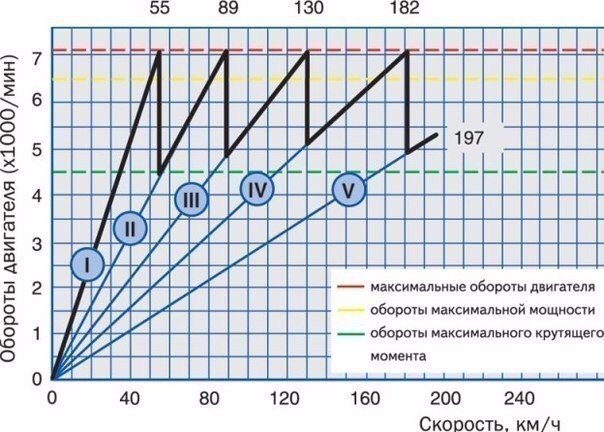

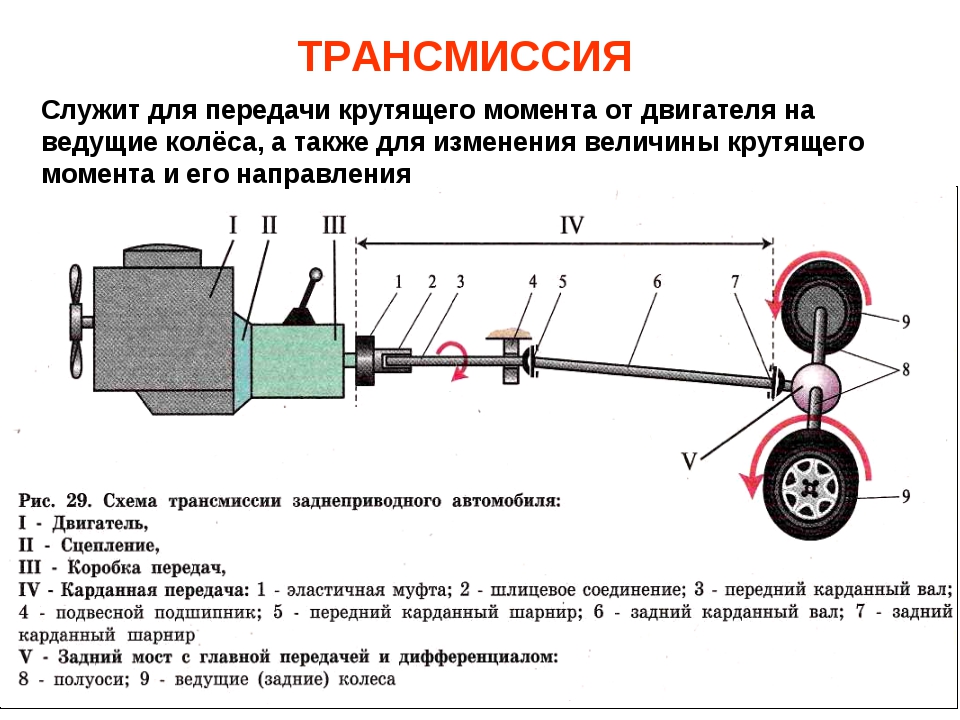

Парадокс, но лишь немногие автолюбители ясно представляют принципиальную разницу между «лошадиными силами» и «ньютон-метрами», в которых измеряется крутящий момент. В обиходе определение крутящего момента двигателя напрямую связывают с динамикой разгона, а лошадиные силы с максимальной скорость. Если говорить уж совсем грубо, то формулировка вполне удовлетворительна, хоть и не объясняет всей сути физических процессов. Восполнить теоретические пробелы, а также получить наглядное представление о том, что такое крутящий момент двигателя, — вам поможет предоставленный ниже материал.

В обиходе определение крутящего момента двигателя напрямую связывают с динамикой разгона, а лошадиные силы с максимальной скорость. Если говорить уж совсем грубо, то формулировка вполне удовлетворительна, хоть и не объясняет всей сути физических процессов. Восполнить теоретические пробелы, а также получить наглядное представление о том, что такое крутящий момент двигателя, — вам поможет предоставленный ниже материал.

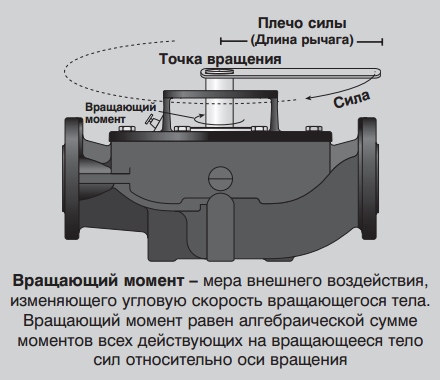

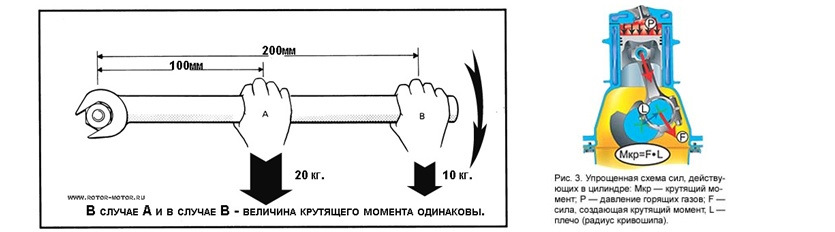

Момент вращения

Если выражаться языком физики, то понятие о вращающем моменте легко уяснить, зная принцип получения преимущества от использования рычага. Вычисляемые путем сложения приложенных на рычаг усилий (вес груза) к длине плеча (рычага) «ньютон-метры», показывают потенциальное количество выполняемой работы. В случае с ДВС вес груза – это усилие с которым поршень после сгорания топливно-воздушной смеси совершает возвратно-поступательное движение. Длина плеча будет не чем иным, как ходом поршня (расстояние от ВМТ до НМТ). Вращающее усилие создается только во время рабочего такта.

От чего зависит полка крутящего момента

Согласно расчетной формуле Мкр = F х L, где F – это сила, а L – длина плеча, момент вращения будет зависеть от КПД сгорания топливно-воздушной смеси (F) и величины хода поршней (L).

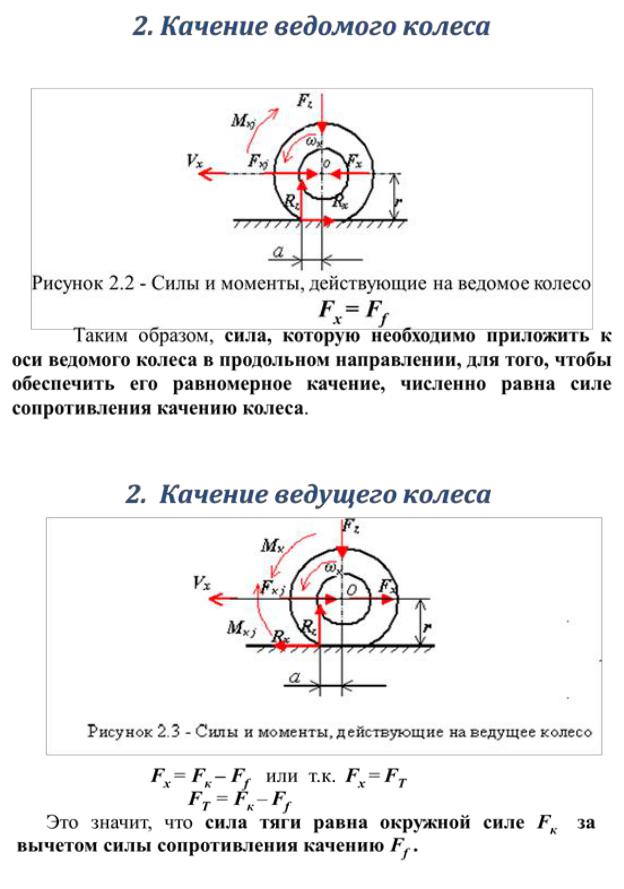

Поскольку автомобиль – это комплексный механизм, на крутящий момент двигателя влияет ряд характеристик других узлов и агрегатов. Ведущие колеса автомобиля будут получать максимальное тяговое усилие лишь в тот момент, когда взаимодействие механизмов является оптимальным. Пик крутящего момента достигается на таких оборотах двигателя, когда наполнение камеры сгорания рабочей смесью, сжигание продуктов горение и вывод отработавших газов осуществляется с минимальными механическими потерями. Для каждого двигателя этот параметр колеблется в зависимости от конструктивных особенностей и типа используемого топлива.

Мощность

Количество полезной работы, преобразованное возвратно-поступательными движениями КШМ, обозначается ньютон-метрами (крутящий момент). Тогда что такое мощность двигателя? Мощностью именуется количество произведенной работы за единицу времени. Иными словами, количество единиц крутящего момента, которое мотор способен выдать за определенный промежуток времени. Мощность двигателя измеряется в киловаттах (кВт).

Тогда что такое мощность двигателя? Мощностью именуется количество произведенной работы за единицу времени. Иными словами, количество единиц крутящего момента, которое мотор способен выдать за определенный промежуток времени. Мощность двигателя измеряется в киловаттах (кВт).

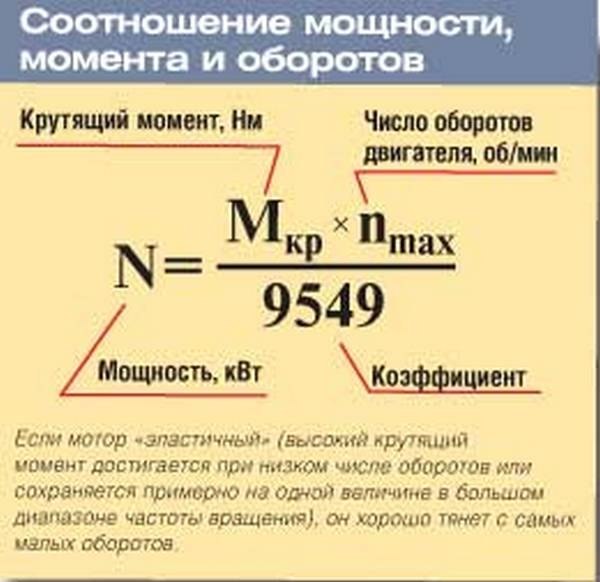

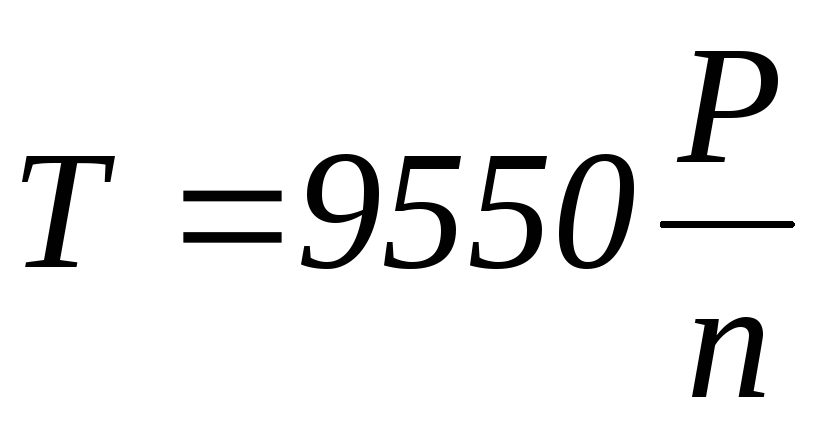

Формула для расчета мощности в киловаттах:

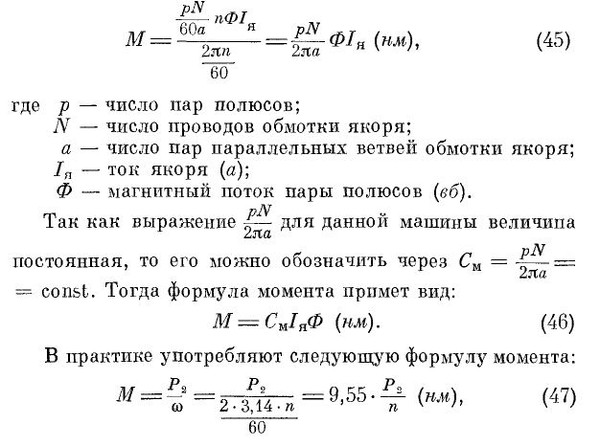

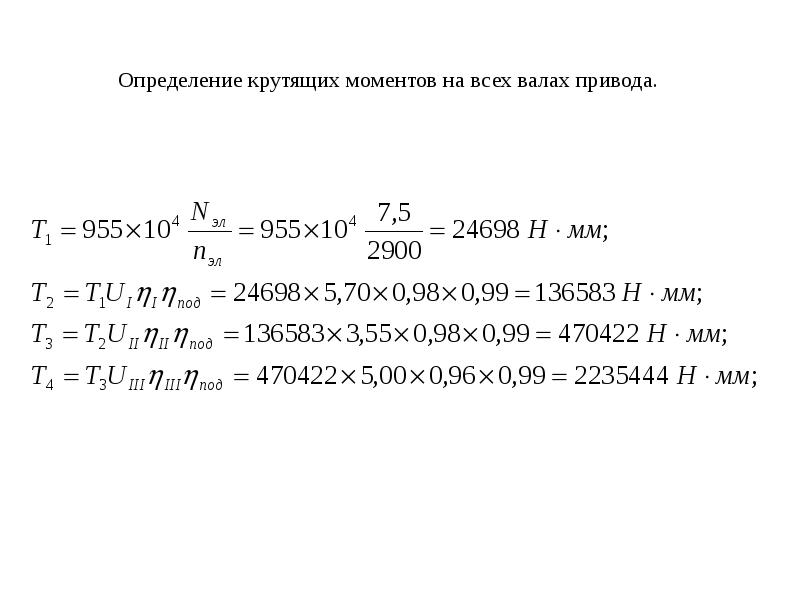

P=Mkp*n/9549, где n – количество оборотов коленвала в минуту; Mkp – вращающий момент на коленчатом валу.

Нехитрое логическое умозаключение приводит нас к тому, что мощность мотора зависит от количества оборотов.

Соотношение крутящего момента к мощности

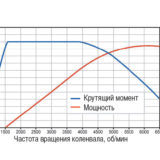

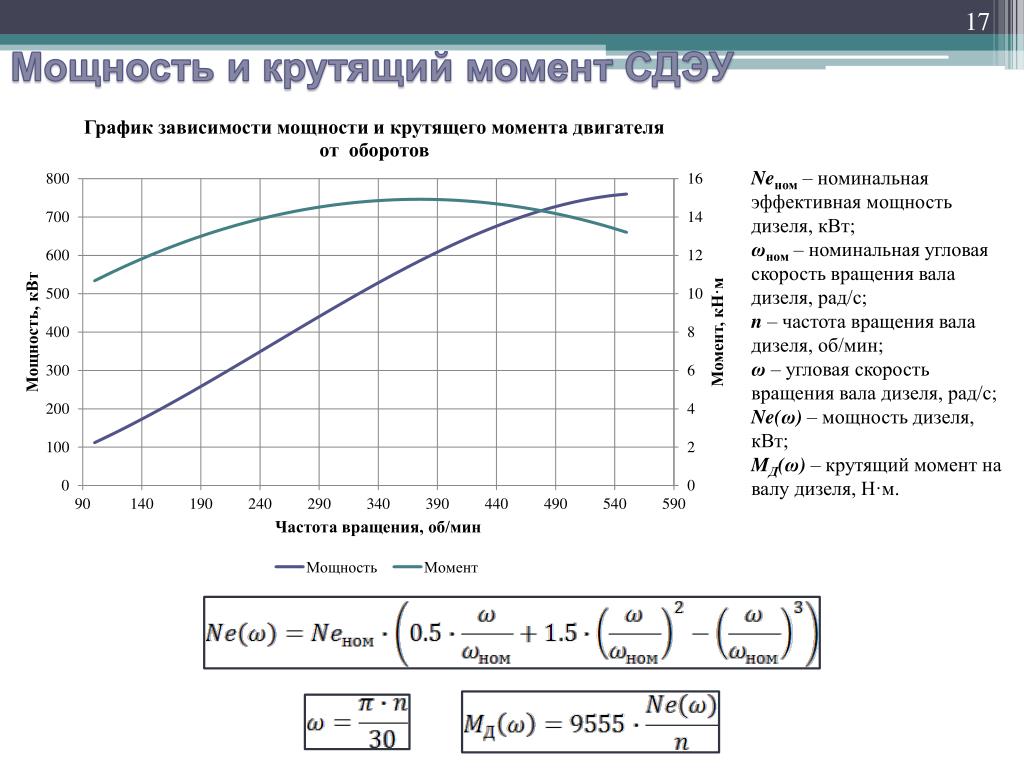

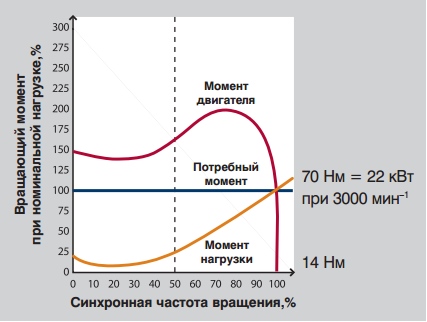

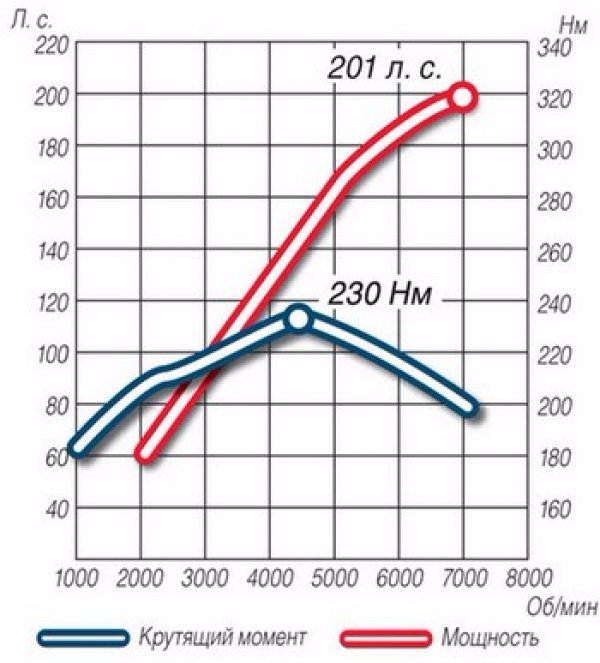

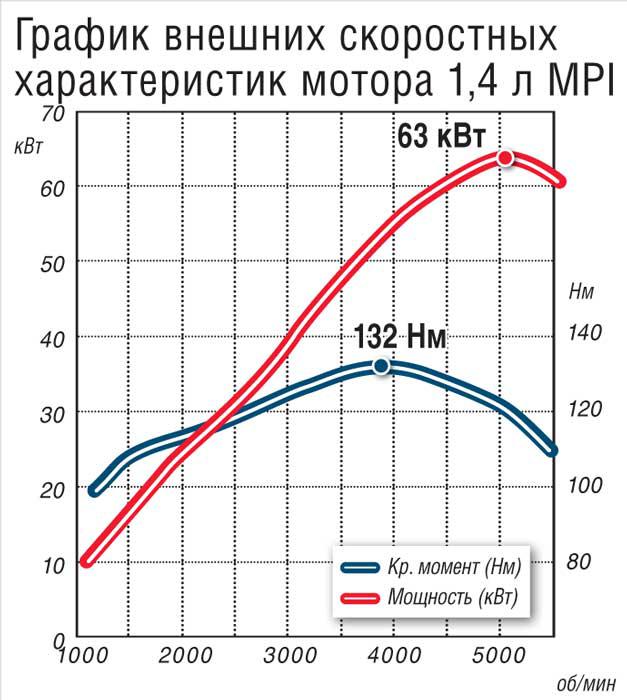

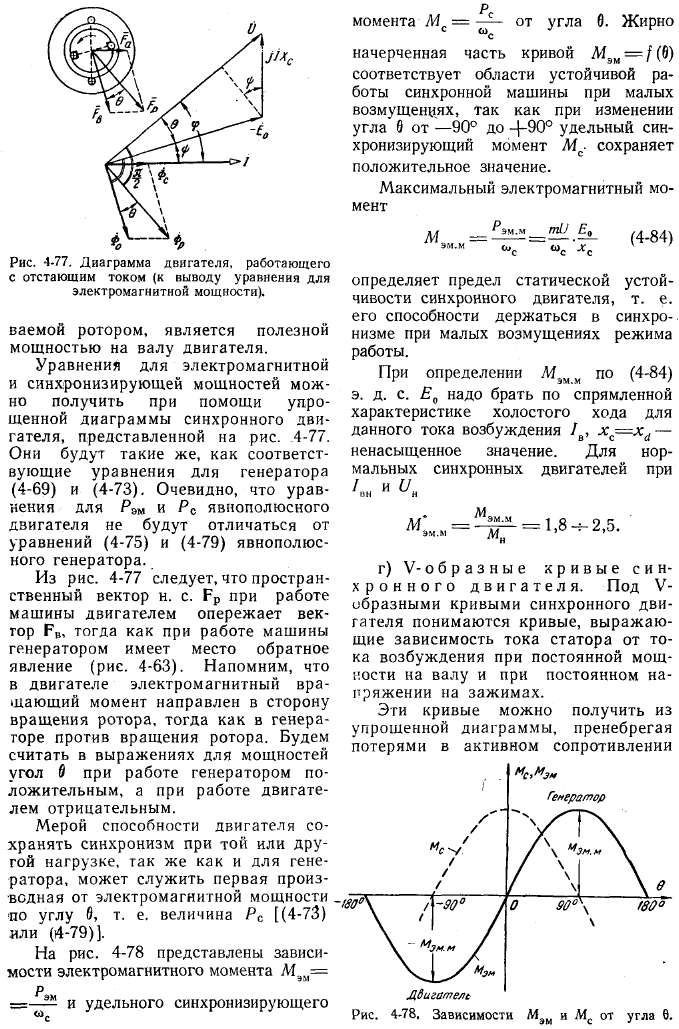

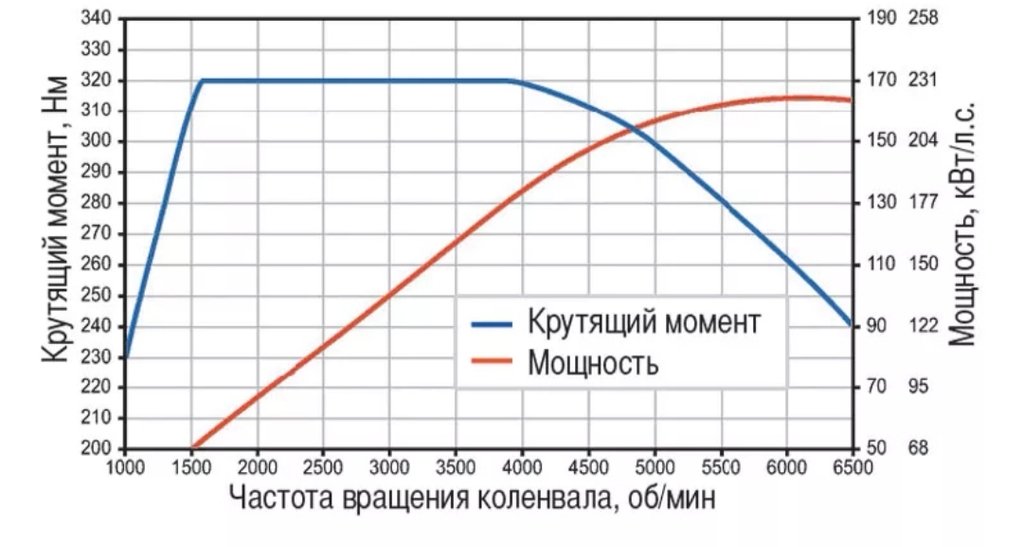

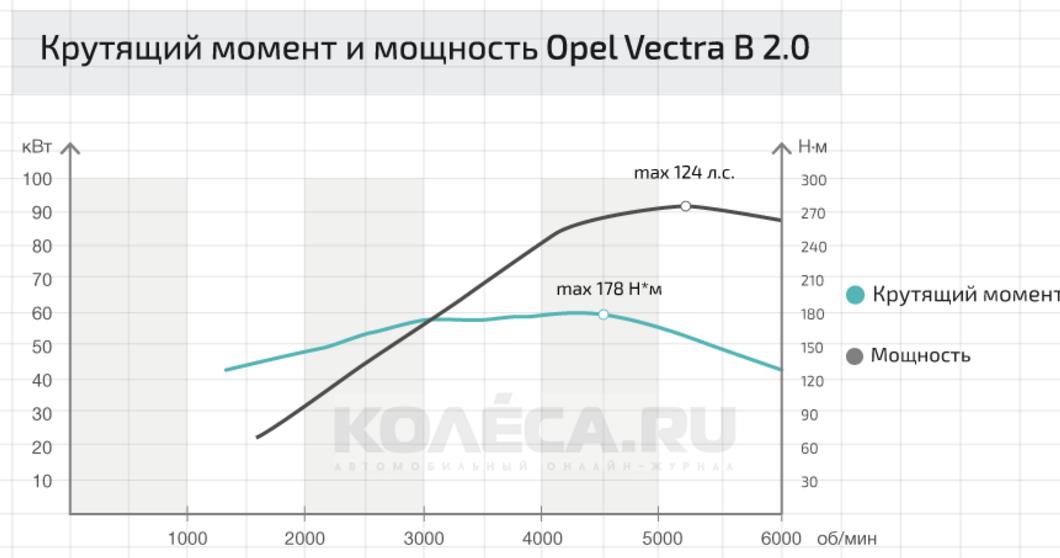

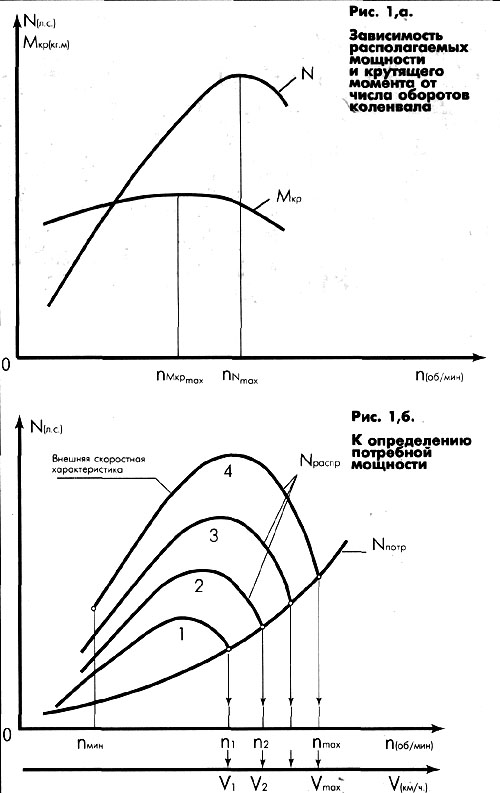

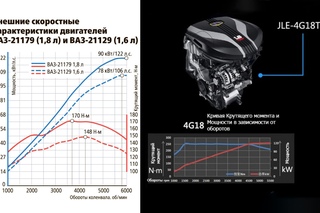

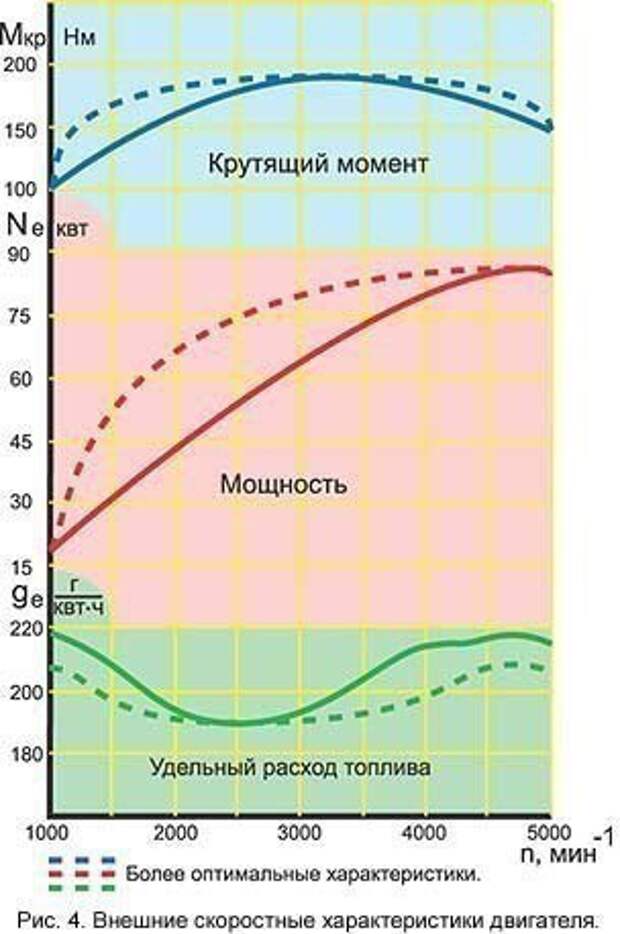

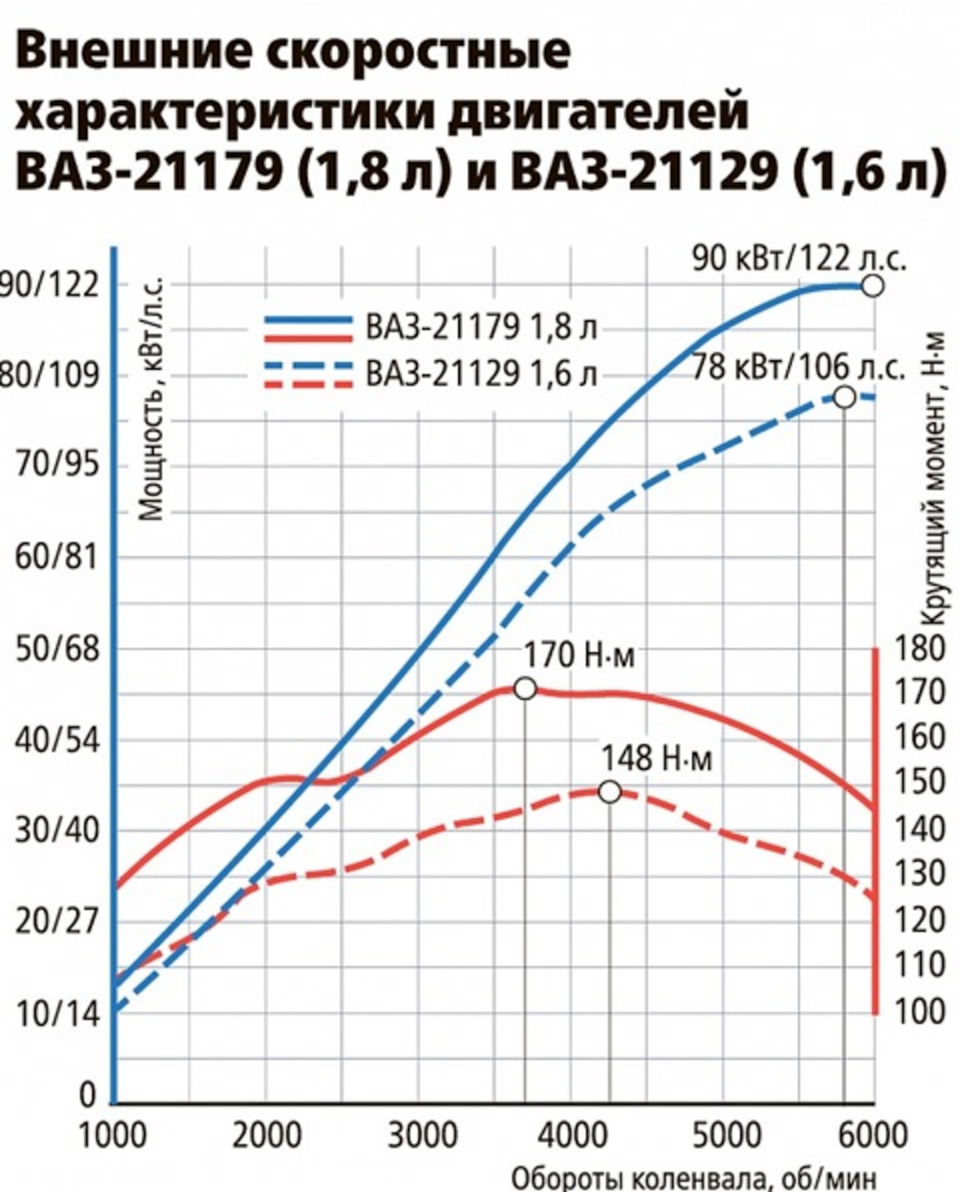

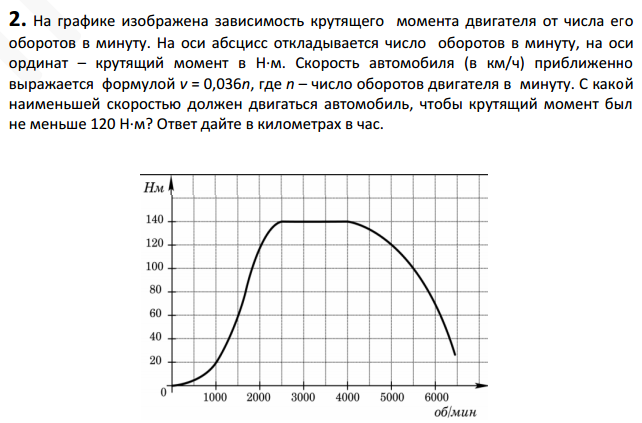

Для получения наглядного представления о взаимодействии двух величин рассмотрим основные характеристики мотора на графике. Он демонстрирует выдаваемую двигателем мощность и крутящий момент двигателя в зависимости от оборотов коленчатого вала.

График отчетливо демонстрирует тот факт, что тяговое усилие на колесах не прямо пропорционален количеству оборотов либо мощности. Двигатель достигает пика крутящего момента уже на 3 тыс. об/мин. Максимум мощности доступно на 5500 об/мин. В обоих случаях обороты продолжают расти, но отдача падает. Для обозначенного двигателя обороты от 2500 до 5 тыс. наиболее оптимальные.

Двигатель достигает пика крутящего момента уже на 3 тыс. об/мин. Максимум мощности доступно на 5500 об/мин. В обоих случаях обороты продолжают расти, но отдача падает. Для обозначенного двигателя обороты от 2500 до 5 тыс. наиболее оптимальные.

В этом режиме работы близкая к максимальному значению «полка» момента позволит полноценно реализовать потенциал мотора на протяжении всего отрезка.

Приведенный график является примером гражданской настройки современных бензиновых моторов. Преимущества очевидны:

- стабильный прирост мощности;

- достаточно широкая «полка» с плавным приростом и затуханием.

Настройка подобного типа позволяет добиться «эластичности» двигателя. Такая работа обеспечивается не только программно (настройка ЭБУ), но и применением различных вспомогательных технологий (изменяемые фазы газораспределения).

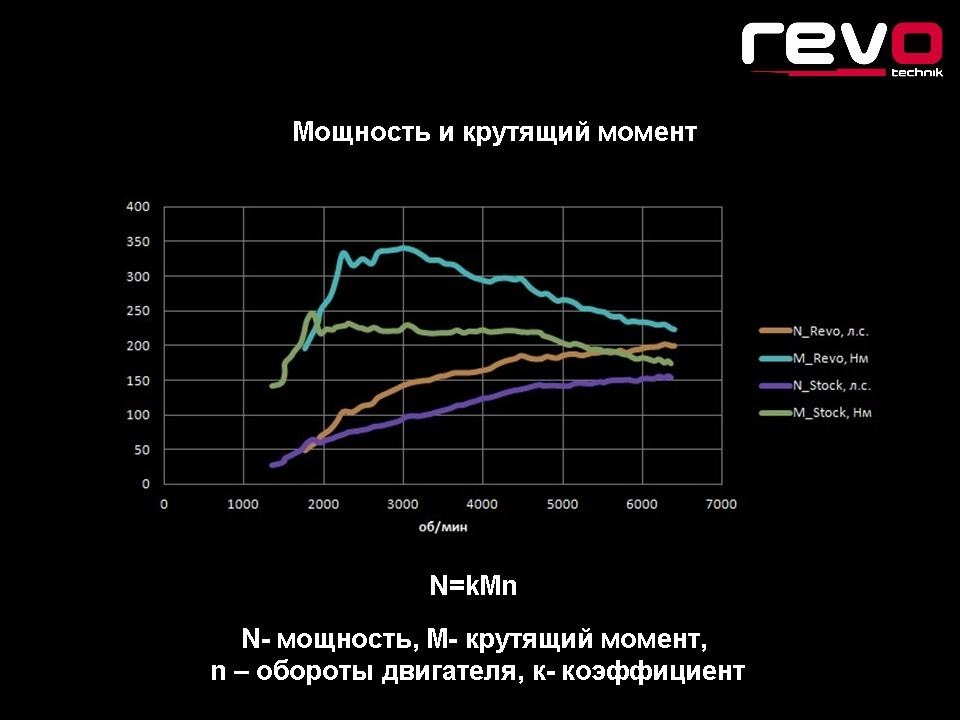

Разница мощностных характеристик во многом зависит от конструкции системы впуска и выпуска. К примеру, двигатели оснащенные турбонаддувом в точке выхода на «буст» получают значительную прибавку в динамике. Крутящий момент и количество лошадиных сил таких моделей значительно превышают своих атмосферных собратьев.

Крутящий момент и количество лошадиных сил таких моделей значительно превышают своих атмосферных собратьев.

Что такое лошадиные силы

Наблюдательный читатель, скорей всего, отметит подозрительным тот факт, что до сих пор не прозвучало, всеми так любимое «лошадиные силы». Суть в том, что «скакуны» — это лишь дань моде тех времен, когда механизмам приходилось доказывать свое преимущество над живой рабочей силой. Поэтому превосходство (способность выполнить определенное количество работы) удобно было выражать в пересчете на потенциал одной лошади. Фактически 1 л.с – это усилие, которого достаточно для поднятия груза массою 75 кг на 1 м за 1 с.

Для того чтобы получить «лошадиные силы» достаточно умножить значение мощности в киловаттах на коэффициент 1,36.

Покупатели не потеряют ровным счетом ничего, если производители откажутся использовать «л.с» в качестве показателя мощностных характеристики автомобилей. Обозначить крутящий момент и мощность в кВт вполне достаточно. Но традиция настолько глубоко запечатлелась в сознании, что тратить усилия на ее разрушения попросту нецелесообразно.

Итоги

- Мощность мотора зависит от крутящего момента;

- «л.с» рассчитаны на достижение максимальной скорости. Автомобиль с большим количеством «скакунов» под капотом сможет развить внушительную скорость, но это займет очень много времени;

- от тягового усилия зависит насколько быстро двигатель сможет развить свою максимальную мощность;

- большое количество «ньютон-метров» позволяет более выгодно использовать потенциал двигателя. Такие моторы легче переносят нагрузки;

- чем шире «полка» момента, тем эластичней двигатель и приятней в управлении автомобиль;

- ввиду особенностей дизельных ДВС (большая степень сжатия, медленное горение смеси), а также применения современных систем дополнительного нагнетания воздуха, дизельные двигатели имеют больший крутящий момент с самих низких оборотов.

Выражаясь простым языком, «ньютон-метры» – это сила вашего автомобиля, а киловатты – выносливость.

Что такое крутящий момент двигателя автомобиля: определение, формула

Автоликбез29 сентября 2019

Среди всех важных параметров двигателя авто наиболее показательным является мощность. Автолюбители часто оперируют «лошадиными силами» и забывают про еще один важный параметр, характеризующий машину – крутящий момент двигателя. Хотя данный показатель считается менее значимым, он определяет, насколько резким будет старт и дальнейшее ускорение авто.

Понятие крутящего момента двигателя

КМ можно представить как показатель силы вращения коленвала. Перед тем, как в нем разобраться, начнем с мощности и количества оборотов, а также разберем, почему все эти параметры взаимосвязаны. Первая характеристика подразумевает работу, которая производится за временную единицу. Под работой подразумевается преобразование энергии сгорания топлива в кинетическую. Вторая характеристика говорит о количестве оборотов вала в минуту. Ну, а крутящий момент можно назвать производной от этих характеристик величиной.

Под работой подразумевается преобразование энергии сгорания топлива в кинетическую. Вторая характеристика говорит о количестве оборотов вала в минуту. Ну, а крутящий момент можно назвать производной от этих характеристик величиной.

Учитывая принятую систему измерения силы в ньютонах (Н), а длины в метрах (м), крутящий момент измеряется в «Нм», поскольку речь о силе, прикладываемой к поршню и длине плеча коленчатого вала. Чем больше эта величина, тем выше динамика авто, соответственно, тем быстрее оно развивает заявленное количество «лошадок».

От чего зависит величина крутящего момента двигателя?

- радиус кривошипа коленвала;

- давление, создаваемое в цилиндре;

- поршневая площадь;

- объем.

По большей части, величина будет зависеть от объема ДВС: с его увеличением будет расти сила, которая воздействует на поршень. Конечно, немаловажную роль играет и радиус кривошипа, но учитывая конструктивные особенности современных двигателей, варьирование этой величины возможно только в небольших пределах. Также стоит сказать о зависимости от давления: чем оно больше, тем больше прикладываемая сила.

Также стоит сказать о зависимости от давления: чем оно больше, тем больше прикладываемая сила.

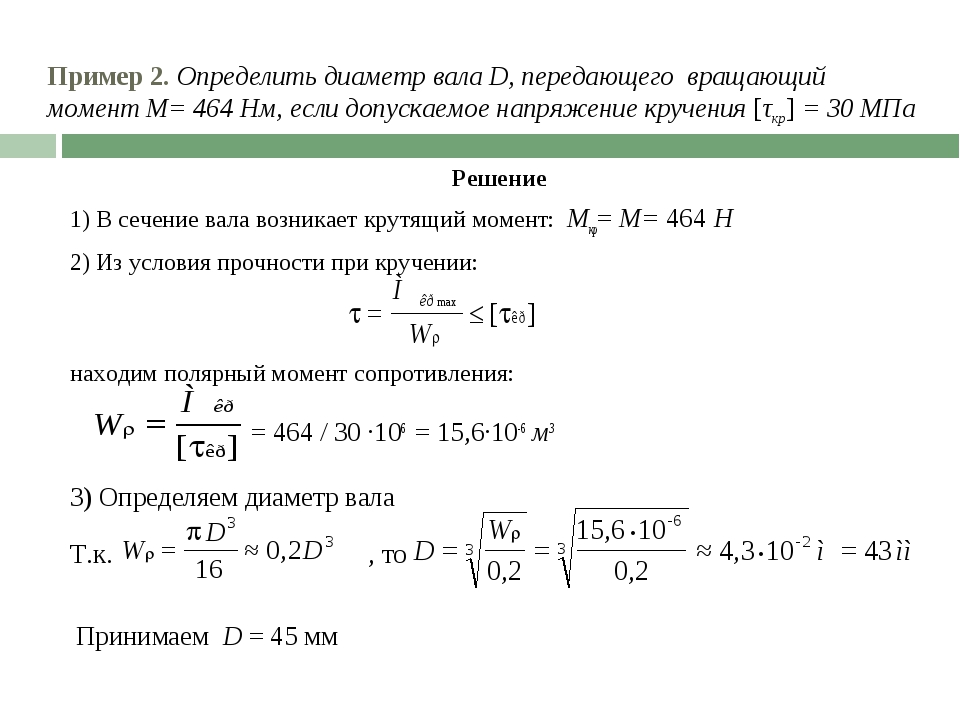

Формула расчета крутящего момента

Сначала посмотрим на формулу расчета мощности:

Р(мощность, кВт) = М(крутящий момент, Нм) х n (число оборотов в минуту) / 9550.

Расчет КМ выглядит следующим образом:

М(крутящий момент, Нм) = Р(мощность, кВт) x 9550 / n (число оборотов в минуту).

Дабы рассчитать нужные величины и не запутаться, достаточно воспользоваться конвертером, который доступен на многих автолюбительских сайтах.

Как измеряется крутящий момент?

Для этого достаточно взглянуть на техническую документацию своего авто. Но реальные измерения также доступны: необходимо использовать специальные датчики. Они позволят провести статические и динамические измерения.

Измерение заключается в создании ситуации, где двигатель набирает максимальные обороты, затем тормозится: в процессе создается график, демонстрирующий максимальный момент мотора в момент нажатия на тормоз. Сначала показатель будет небольшим, затем будет наблюдаться рост, достижение пика и падение.

Сначала показатель будет небольшим, затем будет наблюдаться рост, достижение пика и падение.

СТО должны оснащаться профессиональными тензометрами: все измерения обрабатывает специальное ПО, а результаты отображаются в виде графиков. Основная сложность в измерении КМ – достичь высокой точности показаний. Устаревшие контактные, светотехнические или индукционные тензометры не обеспечивали должной эффективности, поэтому в настоящий момент используются измерители в виде компактного передатчика, закрепляемого на вал: он передает данные на прибор-приемник, предоставляющий данные, не нуждающиеся в обработке.

Мощность или крутящий момент – что важнее?

Для решения этой дилеммы необходимо понять несколько фактов:

- мощность имеет линейную зависимость от частоты оборотов коленвала: быстрее вращение – больше показатель;

- мощность – производная КМ;

- до определенного значения рост КМ зависим от числа оборотов: быстрее вращение – выше КМ. Но преодолев пиковое значение, он снижается.

Отсюда можно прийти к выводу, что крутящий момент – приоритетный параметр, характеризующий возможности мотора. В то же время, нельзя пренебрегать мощностью: это значит, что производители автомобилей должны настроить работу агрегата таким образом, чтобы соблюдался баланс этих величин.

Как можно увеличить крутящий момент двигателя?

- Смена коленчатого вала. К недостатка метода можно отнести тот факт, что это редкая для многих марок авто деталь: часто ее делают на заказ. Кроме того, это снизит долговечность двигателя.

- Расточка цилиндров. Более популярный метод, основанный на увеличении объема цилиндра. Метод доступен в большинстве автосервисных мастерских.

- Настройка карбюратора. Зачастую используется в дополнение к расточке.

- Увеличение турбонаддува. Доступно в моделях с турбированным двигателем. Тем не менее, снимая ограничения в блоке, который отвечает за управление компрессором – достаточно опасный способ, снижающий запас нагрузок в моторе.

Тем, кто на него решается, также приходится прибегать к увеличению камеры сгорания, улучшению охлаждения, регулировке впускного клапана и смене распредвала, коленвала и поршней.

Тем, кто на него решается, также приходится прибегать к увеличению камеры сгорания, улучшению охлаждения, регулировке впускного клапана и смене распредвала, коленвала и поршней. - Изменение газодинамики. Еще один метод, который по плечу только профессионалам. К тому же, убирая ограничения можно столкнуться не только с выросшей динамикой, а и с ухудшением сцепления.

- Использование масляного фильтра. Простой способ, снижающий засорение двигателя и продлевающий срок эксплуатации его запчастей.

Как видно, мотор – это сложный агрегат. Он уже рассчитан с использованием сложных инженерных формул и технологий, а значит, увеличение характеристики крутящего момента нежелательно. Если желание все же есть, стоит обратить внимание на два первых пункта. Можно, конечно, попытаться устранить заводские дефекты: убрать в камерах сгорания непродуваемые зоны и убрать в стыках заостренные углы, а также, неровности на клапанах. Но придется доверить эти операции специалистам своего дела.

Отдельно стоит сказать о так называемых усилителях КМ: их принцип основан на отборе мощности уменьшением оборотов, что не лучшим способом сказывается на долговечности конструкции. Подобные решения не увеличивают КМ, а позволяют его плавно менять на постоянных оборотах.

Какому двигателю отдать предпочтение?

В настоящий момент к привычным ДВС на дизельном топливе или бензине добавились еще и электродвигатели. Во всех этих конструкциях крутящий момент двигателя может кардинально отличаться.

Бензиновый двигатель

Действие основано на впрыске и формировании воздушно-топливной смеси с последующим возгоранием от искры свечей зажигания. Процесс происходит при температуре в 500 градусов, а коэффициент сжатия находится в районе 10 единиц.

Дизельный двигатель

Здесь коэффициент сжатия достигает уже 25 единиц, а температура составляет 900 градусов. При таких условиях смесь воспламеняется без необходимости в использовании свечей.

Электродвигатель

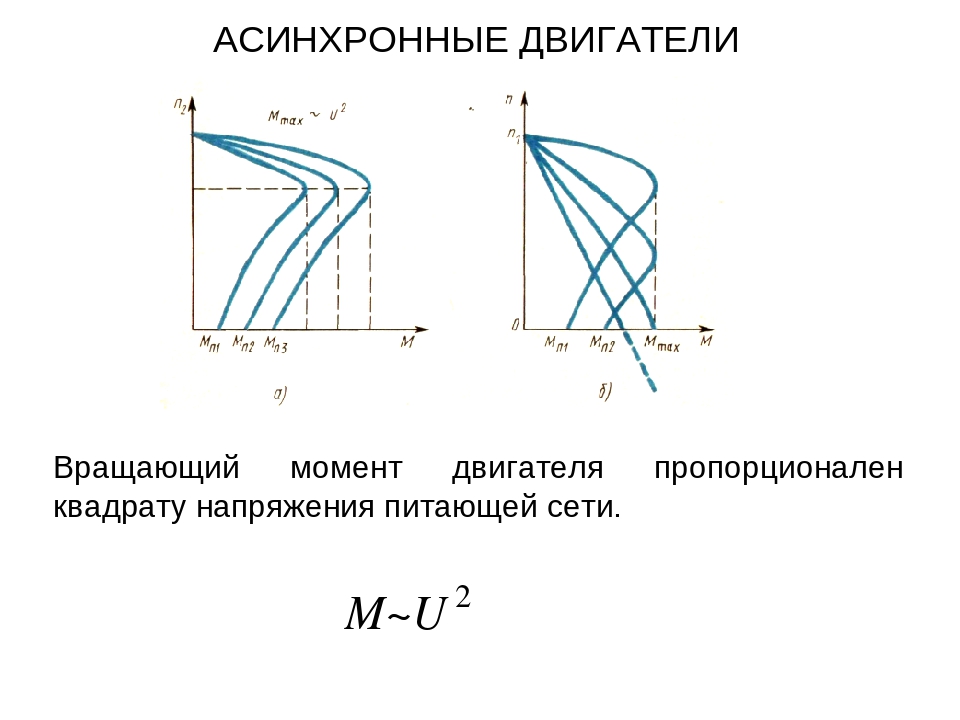

Пожалуй, самый простой и прогрессивный вариант, который лучше вообще исключить из списка. Дело в том, что трехфазный асинхронный двигатель работает по другому принципу, кардинально отличающемуся от традиционных ДВС. Здесь пикового КМ в 600 Нм можно достичь на любой скорости. Если же говорить о «лошадях», у Теслы их количество составит 416.

Дело в том, что трехфазный асинхронный двигатель работает по другому принципу, кардинально отличающемуся от традиционных ДВС. Здесь пикового КМ в 600 Нм можно достичь на любой скорости. Если же говорить о «лошадях», у Теслы их количество составит 416.

Но пока электрокары не получили повсеместного распространения. И если этот вариант по каким-либо причинам недоступен, рассмотрим особенности бензиновых и дизельных агрегатов. При одинаковых объемах первый способен давать высокую скорость, второй – быстрый разгон.

В заключение

Как уже отмечалось, КМ требует внимания непосредственно при выборе авто. Зная ключевые особенности двигателей, теперь не составит труда определиться с выбором. Что до увеличения значений крутящего момента в имеющейся машине, не стоит забывать о балансе, заложенном производителем, и уж тем более нежелательно прибегать к кардинальным мерам. Увеличение динамики можно рекомендовать только в силовых агрегатах, причем КМ должен располагаться в диапазоне, где он может достигать пиковых значений. Как бы там ни было, планомерное распространение электрокаров вскоре может избавить от мук выбора. А пока, лучше быть осведомленным в технических деталях машины, как минимум, это позволит не теряться среди вопросов коллег-автолюбителей.

Как бы там ни было, планомерное распространение электрокаров вскоре может избавить от мук выбора. А пока, лучше быть осведомленным в технических деталях машины, как минимум, это позволит не теряться среди вопросов коллег-автолюбителей.

Класс A | Нормальный пусковой момент | Нормальный пусковой ток | Низкое скольжение | В этом классе момент вытягивания всегда составляет от 200 до 300 процентов от крутящего момента полной нагрузки, и он возникает при низком скольжении (оно составляет менее 20 процентов). Также пусковой момент равен номинальному моменту для более крупных двигателей и составляет около 200 процентов или более от номинального момента для меньших двигателей. |

Класс B | Нормальный пусковой момент | Низкий пусковой ток | Низкое скольжение | Асинхронный двигатель этого класса производит примерно такой же пусковой момент, что и асинхронный двигатель класса А. |

Класс C | Высокий пусковой момент | Низкий пусковой ток | Низкое скольжение при полной нагрузке (менее 5%) | До 250 процентов от крутящего момента полной нагрузки стартовый крутящий момент. Момент вытягивания ниже, чем для асинхронных двигателей класса А. В этой конструкции двигатели построены из двухместных роторов. Они дороже двигателей классов класса А и В. Конструкции класса C используются для нагрузок с высоким пусковым моментом (загруженные насосы, компрессоры и конвейеры). |

Класс D | Очень высокий пусковой момент (275% или более от номинального крутящего момента) | Низкий пусковой ток | Высокое скольжение при полной нагрузке | В этом классе высокое сопротивление ротора сдвигает максимальный крутящий момент до очень низкой скорости. |

Класс E | Очень низкий пусковой момент | Нормальный пусковой ток | Низкое скольжение | Должен использоваться компенсатор или сопротивление для контроля пускового тока |

Класс F | Низкий пусковой момент (125% от номинального крутящего момента) | Низкий пусковой ток | Нормальное скольжение |

Момент ускорения (и среднеквадратичный крутящий момент)

Теперь, когда мы понимаем расчеты момента нагрузки и инерции нагрузки, мы на два шага ближе к выбору двигателя. Вам может быть интересно, почему я разделил вычисления момента нагрузки и момента ускорения. Это потому, что для расчета момента ускорения необходимо сначала рассчитать инерцию нагрузки и скорость.

СОВЕТ: давайте сначала рассмотрим |

In, крутящий момент нагрузки определяется как величина крутящего момента, постоянно требуемая для приложения, и включает в себя нагрузку трения и гравитационную нагрузку. In, инерция нагрузки определяется как сопротивление любого физического объекта любому изменению его скорости с точки зрения оси вращения. |

Здесь мы показываем типичный профиль движения с областью ускорения, постоянной скорости и замедления.

- Пуск с нулевой скорости

- Ускорение с t1

- Постоянная скорость при Нм в течение t0-t1-t1

- Замедлить с t1

- Остановка на нулевой скорости

| Момент разгона / торможения |

В отличие от крутящего момента нагрузки (который является постоянным), момент ускорения — это крутящий момент, необходимый для ускорения (или замедления) инерционной нагрузки до ее целевой скорости. Он присутствует только при ускорении (или замедлении) инерционной нагрузки.

Общий требуемый крутящий момент представляет собой сумму крутящего момента нагрузки и крутящего момента при ускорении, как показано ниже (с коэффициентом безопасности, который необходимо покрыть, если мы не знаем).

Математически момент ускорения состоит из инерции нагрузки и скорости ускорения, как показано ниже. Это наиболее распространенное уравнение, используемое для расчета момента ускорения для всех типов двигателей.

Шаговые двигатели и серводвигатели могут использовать другую формулу, поскольку они имеют дело со скоростью импульса (Гц).Доступны два уравнения для 2 типов профилей движения: с ускорением / замедлением или без него.

СОВЕТ: Зачем вообще использовать ускорение / замедление? |

Это потому, что даже если немедленный запуск с заданной скоростью может показаться проще, но это приводит к большому крутящему моменту ускорения и, следовательно, требует более мощного двигателя. |

| Пример: расчет момента нагрузки и инерции нагрузки |

В следующем примере давайте попробуем вычислить момент нагрузки, инерцию нагрузки и момент ускорения, используя то, что мы уже узнали. Лично я сначала рассчитываю инерцию нагрузки, затем момент нагрузки, затем скорость, а затем момент ускорения. Информация ниже описывает моторный механизм и заданные параметры.

Рассчитайте инерцию нагрузки для винта, затем таблицы и нагрузки по отдельности, затем сложите их.Инерцию нагрузки можно использовать для предварительного выбора двигателя, который я немного объясню.

Используйте уравнение крутящего момента нагрузки для винтов и заполните все пропуски для переменных. Убедитесь, что вы используете правильное уравнение для конкретного приложения.

Требуемая скорость рассчитывается по следующему уравнению. Используйте шаг / шаг винта PB, чтобы преобразовать линейную скорость в об / мин.

Вот несколько формул для шаговых двигателей при работе с импульсной скоростью (Гц).

| Шаг 4: Момент ускорения |

Вот общая формула ускоряющего момента для всех двигателей.

Нам просто нужно заполнить пропуски для переменных. Чтобы вычислить ускоряющий момент Ta, предварительно выбирает двигатель на основе инерции нагрузки (как упоминалось ранее), затем подставляет значение J0 инерции ротора для этого двигателя в уравнение ускоряющего момента.

СОВЕТ: Как предварительно выбрать двигатель на основе инерции нагрузки |

Для двигателей переменного тока с постоянной скоростью, двигателей с регулируемой скоростью переменного тока и бесщеточных двигателей с регулировкой скорости вам нужно будет посмотреть на допустимые значения инерции нагрузки . Для шаговых двигателей общее правило состоит в том, чтобы поддерживать коэффициент инерции (инерция нагрузки или инерция отраженной нагрузки, деленная на инерцию ротора) ниже 10: 1 и 5: 1 для профилей более быстрого движения или меньших размеров корпуса, чем NEMA 17. Для шаговых двигателей с обратной связью рекомендуется коэффициент инерции до 30: 1. Для серводвигателей с автонастройкой коэффициент инерции увеличивается до 50: 1. Для серводвигателей с ручной настройкой оно может увеличиваться до 100: 1. |

После того, как вы сделаете предварительный выбор двигателя на основе инерции нагрузки, найдите инерцию ротора двигателя в технических характеристиках, затем введите значение J0, чтобы завершить расчет момента ускорения.

На всякий случай вот еще одно уравнение для момента ускорения в единицах Гц. «i» означает передаточное число.

«i» означает передаточное число.

| Шаг 5: Общий требуемый крутящий момент и коэффициент безопасности |

Сложите момент нагрузки и момент ускорения для получения общего требуемого момента. Нам понадобится шаговый двигатель с крутящим моментом не менее 0,85 Нм.

Однако это без запаса прочности. Если вы используете коэффициент безопасности 2, тогда нам понадобится шаговый двигатель, который может выдавать 1.Крутящий момент 7 Нм при 1200 об / мин; в зависимости от скорости разгона / замедления. Коэффициенты безопасности определяются на основе точности переменных.

| СОВЕТ: не используйте максимальный удерживающий момент для определения размера шаговых двигателей |

Для шаговых двигателей важно не использовать спецификацию «максимального удерживающего момента» для выбора двигателя, поскольку он измеряется при нулевой скорости и полном токе. Поскольку крутящий момент, создаваемый шаговым двигателем, уменьшается с увеличением скорости, вам нужно будет посмотреть на кривую скорость-крутящий момент, чтобы определить, будет ли шаговый двигатель работать с этой скоростью или нет.Как правило, выбор двигателя на основе общего требуемого крутящего момента и максимальной требуемой скорости является безопасной ставкой, даже если двигателю может не потребоваться этот крутящий момент на его максимальной скорости. Небольшое увеличение размера, если все сделано правильно, может продлить срок службы или улучшить характеристики двигателя. |

Для серводвигателей необходимо выполнить еще один расчет, а именно среднеквадратичный крутящий момент. Среднеквадратичный крутящий момент, или среднеквадратичный крутящий момент, относится к среднему значению крутящего момента, который учитывает все изменяющиеся значения крутящего момента, используемые во время работы, а также продолжительность времени, необходимого для каждого значения крутящего момента. Среднеквадратичный крутящий момент используется для определения правильного размера двигателя во избежание тепловой перегрузки.

Среднеквадратичный крутящий момент используется для определения правильного размера двигателя во избежание тепловой перегрузки.

Для серводвигателей требуемый крутящий момент должен быть ниже пикового крутящего момента двигателя, а среднеквадратичный крутящий момент должен быть ниже номинального крутящего момента двигателя. Поскольку пиковый крутящий момент требует высокого уровня тока двигателя, его нельзя поддерживать непрерывно без перегрева двигателя.

Давайте теперь посмотрим на уравнение для среднеквадратичного крутящего момента и визуализируем переменные в шаблоне профиля движения.

| СОВЕТ: Подробнее о крутящем моменте RMS |

| Для получения дополнительной информации о крутящем моменте RMS, вот хорошая статья из Linear Motion Tips (Design World),. |

Для этого приложения нам необходим двигатель с высокой точностью позиционирования (останова), который может быть шаговым или серводвигателем.

Для шагового двигателя мы должны соответствовать или превосходить следующие требования.

Инерция нагрузки = 5,56 × 10−4 [кг · м2]

Общий крутящий момент = 0,85 [Н · м] *

Максимальная скорость = 1200 об / мин]

Для серводвигателя мы должны соответствовать или превосходить следующие требования.

Инерция нагрузки = 5,56 × 10−4 [кг · м2]

Общий крутящий момент = 0,85 [Н · м] *

RMS крутящий момент = 0,24 [Н · м]

Максимальная скорость = 1200 об / мин]

* Расчетный крутящий момент не включает коэффициент безопасности.

Имея требуемый крутящий момент, инерцию нагрузки и требуемую скорость, у нас есть достаточно информации для выбора двигателя. Однако есть еще один важный критерий, который следует учитывать, чтобы поддерживать долгую жизнь. ПОДСКАЗКА: это как-то связано с подшипниками. Подпишитесь, чтобы получать новые сообщения.

Подпишитесь, чтобы получать новые сообщения.

Заинтересованы в техническом семинаре для вашей команды инженеров?

Я что-то пропустил? Прокомментируйте, если есть что добавить.

Далее:

Как измерить крутящий момент на существующем валу

Как измерить крутящий момент на существующем валу

Вот три наиболее распространенных метода измерения крутящего момента на существующем валу без модификации или разборки.

1) Счетчик электроэнергии

Относительно простой метод оценки крутящего момента на выходном валу электродвигателя — это измерение потребляемой электроэнергии с помощью измерителя электрической мощности.Измеритель рассчитывает потребляемую мощность, измеряя ток и напряжение в линии, приводящей двигатель. Потребляемая электрическая мощность преобразуется в расчетный крутящий момент, зная скорость вала (обычно измеряемую тахометром) и КПД двигателя (обычно указывается производителем двигателя). Это считается косвенным измерением крутящего момента, поскольку это не истинный механический крутящий момент, а зависимость от измерений электрической мощности до теоретического значения крутящего момента.

Это считается косвенным измерением крутящего момента, поскольку это не истинный механический крутящий момент, а зависимость от измерений электрической мощности до теоретического значения крутящего момента.

Несмотря на то, что этот метод довольно недорогой и простой в установке, точность этого метода невысока, поскольку эффективность двигателя может существенно варьироваться в зависимости от ряда факторов, включая скорость, входное напряжение, выходную нагрузку и температуру.Этот метод применим только для трансмиссий с электродвигателем и неточно реагирует на быстро меняющиеся условия крутящего момента, что делает его идеальным только в ситуациях, когда требуется «полное» измерение крутящего момента.

2) Ячейка крутящего момента с зажимом

Фиксирующая ячейка крутящего момента физически закреплена на валу. Эти системы включают предварительно установленный датчик (обычно тензодатчик или оптический). Датчик измеряет деформацию (или «скручивание») на валу и преобразует его в значение измерения крутящего момента с помощью ряда вычислений, которые зависят от геометрии и свойств вала.

Основным преимуществом этих систем является то, что установка не требует применения датчика (например, тензодатчика) .Одна из основных проблем, связанных с системами измерения крутящего момента с фиксацией, заключается в том, что датчик удален от поверхность вала, что может привести к высокой степени погрешности измерения. Сложение механических компонентов между валом и датчиком увеличивает неопределенность измерений и усугубляет влияние изменений окружающей среды (например, температуры) на систему.Системы зажимов также довольно громоздки. Для правильной установки им требуется значительная доступная площадь вала, что может быть проблематичным, если вы работаете в ограниченном пространстве.

3) Телеметрия крутящего момента для поверхностного монтажа

Рис. 1. Телеметрическая система крутящего момента Binsfeld TorqueTrak 10K.

Система измерения вращающего момента для поверхностного монтажа основана на тензометрическом датчике , установленном непосредственно на поверхности вала. Датчик работает так же, как датчик крутящего момента с зажимом (измеряя «скручивание» вала), и передает данные с вала с помощью телеметрии, которая представляет собой беспроводной бесконтактный метод передачи данных.(Для более подробного объяснения рабочих концепций телеметрической системы см. Как работает телеметрия крутящего момента )

Датчик работает так же, как датчик крутящего момента с зажимом (измеряя «скручивание» вала), и передает данные с вала с помощью телеметрии, которая представляет собой беспроводной бесконтактный метод передачи данных.(Для более подробного объяснения рабочих концепций телеметрической системы см. Как работает телеметрия крутящего момента )

Почему бы не использовать контактное кольцо?

Контактные кольца — распространенный метод передачи данных, но у них есть несколько недостатков по сравнению с телеметрией. Поскольку контактное кольцо требует контакта между валом и статором, узел может создавать шум в сигнале. Контактные поверхности со временем изнашиваются, что со временем требует замены компонентов.По этим причинам передача данных телеметрии является более эффективным и долгосрочным вариантом.

Поскольку тензодатчик монтируется непосредственно на валу и как можно ближе к нагрузке, телеметрия крутящего момента для поверхностного монтажа обеспечивает одно из самых прямых, точных и экономичных решений для измерения крутящего момента. Уменьшенный профиль систем позволяет использовать их во многих приложениях с ограниченным пространством, где фиксация крутящего момента невозможна.

Уменьшенный профиль систем позволяет использовать их во многих приложениях с ограниченным пространством, где фиксация крутящего момента невозможна.

Потенциальная проблема с системами телеметрии крутящего момента для поверхностного монтажа заключается в том, что они требуют установки тензодатчиков в полевых условиях.Тем не менее, это то, чего легко добиться при надлежащей тренировке. Типичное время установки полной системы телеметрии Бинсфельда составляет 4 часа на каждую шахту.

Сравнение методов измерения крутящего момента вращения

В приведенной ниже таблице представлено четкое сравнение всех четырех методов измерения крутящего момента, обсуждаемых в этой статье:

Таблица 1. Сравнение распространенных систем измерения крутящего момента.

Какая система измерения крутящего момента мне подходит?

Если вы ищете лучший способ измерения крутящего момента на существующем валу, выбор между упомянутыми выше вариантами сводится к тому, что для вас наиболее важно. Если ваше приложение выиграет от получения наиболее точных результатов при небольшом профиле и по разумной цене, система телеметрии крутящего момента для поверхностного монтажа, вероятно, станет лучшим вариантом. Конечно, необходимо учитывать множество других факторов.

Если ваше приложение выиграет от получения наиболее точных результатов при небольшом профиле и по разумной цене, система телеметрии крутящего момента для поверхностного монтажа, вероятно, станет лучшим вариантом. Конечно, необходимо учитывать множество других факторов.

Если вам нужна помощь в определении наиболее подходящего метода измерения крутящего момента для вашего приложения, не стесняйтесь обращаться к специалистам Binsfeld Engineering Inc. Мы будем рады ответить на любые ваши вопросы об измерении крутящего момента на существующем вращающемся валу.Позвоните нам по телефону 231-334-4383 или свяжитесь с нами через Интернет сегодня.

Измерение и анализ мощности электродвигателя

Билл Гэтеридж, менеджер по продукции, Power Measuring Instruments, Yokogawa Corporation of America

Часть 1: Основные измерения электрической мощности

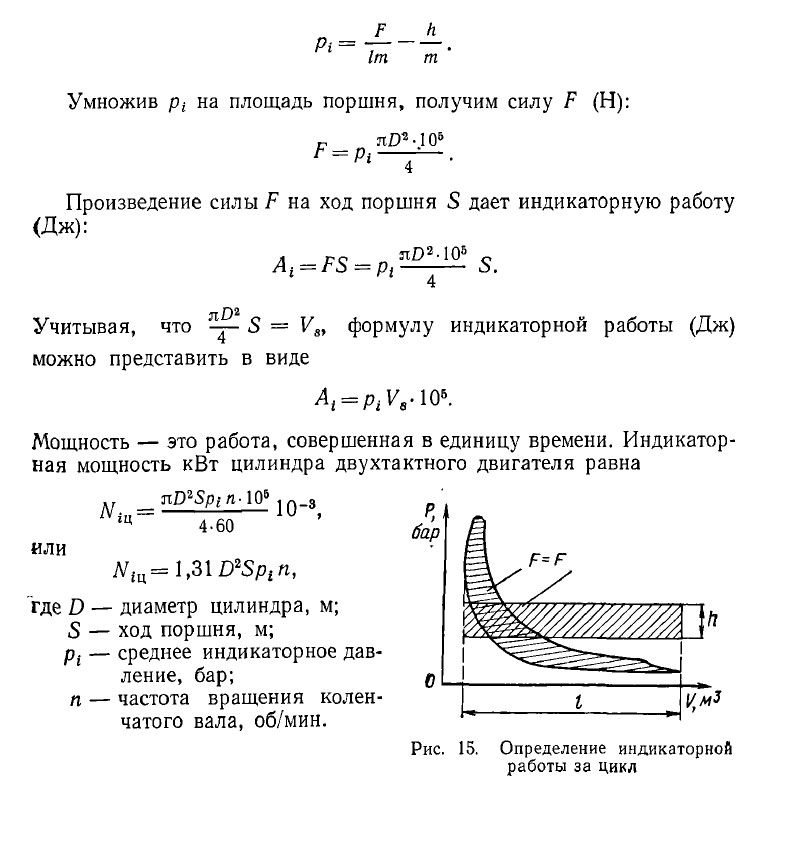

Электродвигатели — это электромеханические машины, преобразующие электрическую энергию в механическую. Несмотря на различия в размере и типе, все электродвигатели работают во многом одинаково: электрический ток, протекающий через катушку с проволокой в магнитном поле, создает силу, которая вращает катушку, создавая крутящий момент.

Несмотря на различия в размере и типе, все электродвигатели работают во многом одинаково: электрический ток, протекающий через катушку с проволокой в магнитном поле, создает силу, которая вращает катушку, создавая крутящий момент.

Понимание выработки электроэнергии, потерь мощности и различных типов измеряемой мощности может быть пугающим, поэтому давайте начнем с обзора основных измерений электрической и механической мощности.

Что такое мощность? В самом простом виде мощность — это работа, выполняемая в течение определенного периода времени. В двигателе мощность передается на нагрузку путем преобразования электрической энергии в соответствии со следующими законами науки.

В электрических системах напряжение — это сила, необходимая для перемещения электронов.Ток — это скорость потока заряда в секунду через материал, к которому приложено определенное напряжение. Умножив напряжение на соответствующий ток, можно определить мощность.

P = V * I, где мощность (P) в ваттах, напряжение (V) в вольтах, а ток (I) в амперах

Ватт (Вт) — единица мощности, определяемая как один джоуль в секунду. Для источника постоянного тока вычисление представляет собой просто умножение напряжения на ток: W = V x A. Однако определение мощности в ваттах для источника переменного тока должно включать коэффициент мощности (PF), поэтому W = V x A x PF для переменного тока. системы.

Для источника постоянного тока вычисление представляет собой просто умножение напряжения на ток: W = V x A. Однако определение мощности в ваттах для источника переменного тока должно включать коэффициент мощности (PF), поэтому W = V x A x PF для переменного тока. системы.

Коэффициент мощности представляет собой безразмерное соотношение в диапазоне от -1 до 1 и представляет количество реальной мощности, выполняемой при работе с нагрузкой. При коэффициенте мощности меньше единицы, что почти всегда имеет место, будут потери реальной мощности. Это связано с тем, что напряжение и ток в цепи переменного тока имеют синусоидальную природу, а амплитуда тока и напряжения цепи переменного тока постоянно смещается и обычно не идеально совмещена.

Поскольку мощность равна напряжению, умноженному на ток (P = V * I), мощность является максимальной, когда напряжение и ток выстраиваются вместе, так что пики и нулевые точки на формах волны напряжения и тока возникают одновременно.Это типично для простой резистивной нагрузки. В этой ситуации две формы сигналов находятся «в фазе» друг с другом, а коэффициент мощности будет равен 1. Это редкий случай, поскольку почти все нагрузки не просто обладают идеальным сопротивлением.

В этой ситуации две формы сигналов находятся «в фазе» друг с другом, а коэффициент мощности будет равен 1. Это редкий случай, поскольку почти все нагрузки не просто обладают идеальным сопротивлением.

Говорят, что две формы сигнала «не в фазе» или «сдвинуты по фазе», когда два сигнала не коррелируют от точки к точке. Это может быть вызвано индуктивными или нелинейными нагрузками. В этой ситуации коэффициент мощности будет меньше 1, и реальная мощность будет меньше.

Из-за возможных колебаний тока и напряжения в цепях переменного тока мощность измеряется несколькими способами.

Реальная или истинная мощность — это фактическая мощность, используемая в цепи, и измеряется в ваттах. В цифровых анализаторах мощности используются методы оцифровки сигналов входящего напряжения и тока для расчета истинной мощности в соответствии с методом, показанным на Рисунке 1.

В этом примере мгновенное напряжение умножается на мгновенный ток (I), а затем интегрируется за определенный период времени (t). Истинный расчет мощности будет работать с любым типом сигнала независимо от коэффициента мощности (рисунок 2).

Истинный расчет мощности будет работать с любым типом сигнала независимо от коэффициента мощности (рисунок 2).

Гармоники создают дополнительную сложность. Несмотря на то, что электрическая сеть номинально работает на частоте 60 Гц, существует много других частот или гармоник, которые потенциально могут существовать в цепи, а также может быть составляющая постоянного или постоянного тока. Общая мощность рассчитывается путем рассмотрения и суммирования всего содержимого, включая гармоники.

Методы расчета, показанные на Рисунке 2, используются для обеспечения точного измерения мощности и истинных измерений среднеквадратичного значения для любого типа сигнала, включая все гармонические составляющие, вплоть до полосы пропускания прибора.

Измерение мощности

Теперь мы посмотрим, как на самом деле измерить мощность в данной цепи. Ваттметр — это прибор, который использует напряжение и ток для определения мощности в ваттах. Теория Блонделя утверждает, что общая мощность измеряется минимум на один ваттметр меньше, чем количество проводов. Например, однофазная двухпроводная схема будет использовать один ваттметр с одним измерением напряжения и одним измерением тока.

Например, однофазная двухпроводная схема будет использовать один ваттметр с одним измерением напряжения и одним измерением тока.

Однофазная трехпроводная двухфазная система часто встречается в проводке общего корпуса.Эти системы требуют двух ваттметров для измерения мощности.

В большинстве промышленных двигателей используются трехфазные трехпроводные схемы, которые измеряются двумя ваттметрами. Таким же образом потребуются три ваттметра для трехфазной четырехпроводной схемы, при этом четвертый провод является нейтральным.

На рис. 3 показана трехфазная трехпроводная система с нагрузкой, подключенной с использованием метода измерения двух ваттметров. Измеряются два линейных напряжения и два связанных фазных тока (с помощью ваттметров Wa и Wc).Четыре измерения (линейный и фазный ток и напряжение) используются для достижения общего измерения.

Поскольку этот метод требует контроля только двух токов и двух напряжений вместо трех, установка и конфигурация проводки упрощаются. Он также может точно измерять мощность в сбалансированной или несбалансированной системе. Его гибкость и низкая стоимость установки делают его подходящим для производственных испытаний, при которых требуется измерение только мощности или нескольких других параметров.

Он также может точно измерять мощность в сбалансированной или несбалансированной системе. Его гибкость и низкая стоимость установки делают его подходящим для производственных испытаний, при которых требуется измерение только мощности или нескольких других параметров.

Для инженерных и научно-исследовательских работ лучше всего подходит трехфазный трехпроводной метод с тремя ваттметрами, так как он предоставляет дополнительную информацию, которая может использоваться для балансировки нагрузки и определения истинного коэффициента мощности. В этом методе используются все три напряжения и все три тока. Измеряются все три напряжения (от a до b, от b до c, от c до a), и контролируются все три тока.

Рис. 4. При проектировании двигателей и приводов просмотр всех трех значений напряжения и тока является ключевым, поэтому лучшим выбором является метод трех ваттметров на рисунке выше.

Измерение коэффициента мощности

При определении коэффициента мощности для синусоидальных волн коэффициент мощности равен косинусу угла между напряжением и током (Cos Ø). Это определяется как коэффициент мощности «смещения» и подходит только для синусоидальных волн. Для всех других форм сигналов (несинусоидальных волн) коэффициент мощности определяется как активная мощность в ваттах, деленная на полную мощность в напряжении-амперах. Это называется «истинным» коэффициентом мощности и может использоваться для всех форм сигналов, как синусоидальных, так и несинусоидальных.

Это определяется как коэффициент мощности «смещения» и подходит только для синусоидальных волн. Для всех других форм сигналов (несинусоидальных волн) коэффициент мощности определяется как активная мощность в ваттах, деленная на полную мощность в напряжении-амперах. Это называется «истинным» коэффициентом мощности и может использоваться для всех форм сигналов, как синусоидальных, так и несинусоидальных.

Однако, если нагрузка несимметрична (фазные токи разные), это может привести к ошибке при вычислении коэффициента мощности, поскольку в вычислении используются только два измерения ВА. Два VA усредняются, потому что предполагается, что они равны; однако, если это не так, будет получен ошибочный результат.

Следовательно, лучше всего использовать метод трех ваттметров для несимметричных нагрузок, поскольку он обеспечит правильный расчет коэффициента мощности как для сбалансированных, так и для несимметричных нагрузок.

Анализаторы мощности от Yokogawa и некоторых других компаний используют описанный выше метод, который называется методом подключения 3V-3A (три напряжения и три тока). Это лучший метод для инженерных и проектных работ, поскольку он обеспечивает правильные измерения общего коэффициента мощности и ВА для симметричной или несимметричной трехпроводной системы.

Это лучший метод для инженерных и проектных работ, поскольку он обеспечивает правильные измерения общего коэффициента мощности и ВА для симметричной или несимметричной трехпроводной системы.

Основные измерения механической мощности

В электродвигателе механическая мощность определяется как скорость, умноженная на крутящий момент.Механическая мощность обычно определяется как киловатты (кВт) или лошадиные силы (л.с.), причем один ватт равен одному джоулю в секунду или одному ньютон-метру в секунду.

Лошадиная сила — это работа, выполняемая за единицу времени. Один л.с. равен 33 000 фунт-футов в минуту. Преобразование л.с. в ватты достигается с помощью этого соотношения: 1 л.с. = 745,69987 Вт. Однако преобразование часто упрощается, используя 746 Вт на л.с. (Рисунок 9).

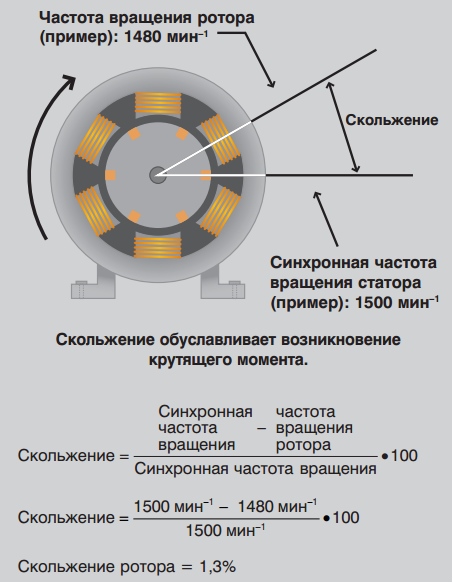

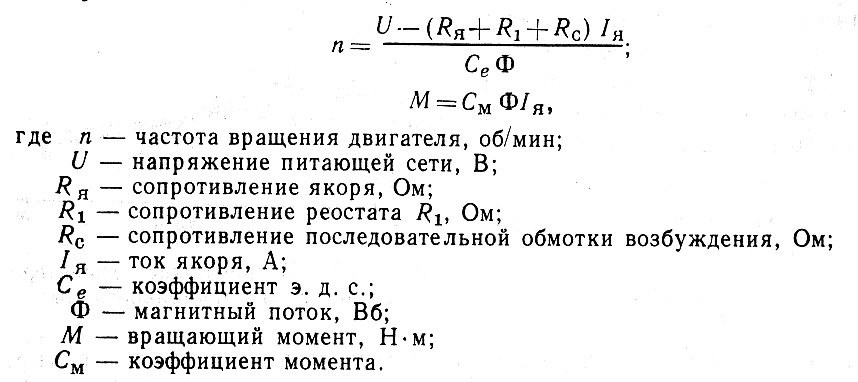

Для асинхронных двигателей переменного тока фактическая скорость вращения ротора — это скорость вращения вала (ротора), обычно измеряемая с помощью тахометра.Синхронная скорость — это скорость вращения магнитного поля статора, рассчитанная как 120-кратная частота сети, деленная на количество полюсов в двигателе. Синхронная скорость — это теоретическая максимальная скорость двигателя, но из-за потерь ротор всегда будет вращаться немного медленнее, чем синхронная скорость, и эта разница скоростей определяется как скольжение.

Синхронная скорость — это теоретическая максимальная скорость двигателя, но из-за потерь ротор всегда будет вращаться немного медленнее, чем синхронная скорость, и эта разница скоростей определяется как скольжение.

Скольжение — это разница в скорости ротора и синхронной скорости. Для определения процента скольжения используется простой процентный расчет синхронной скорости минус скорость ротора, деленная на синхронную скорость.

КПД можно выразить в простейшей форме как отношение выходной мощности к общей входной мощности или КПД = выходная мощность / входная мощность. Для двигателя с электрическим приводом выходная мощность является механической, в то время как входная мощность является электрической, поэтому уравнение эффективности выглядит следующим образом: КПД = механическая мощность / входная электрическая мощность.

Часть 2: Выбор приборов для измерения и анализа мощности электродвигателя

Различные ассоциации разработали стандарты тестирования, которые определяют точность приборов, необходимых для соответствия их стандарту: IEEE 112 2004, NVLAP 160 и CSA C390. Все три включают стандарты для измерения входной мощности, напряжения и тока, датчиков крутящего момента, скорости двигателя и т. Д. Трансформаторы тока (CT) и трансформаторы напряжения (PT) являются одними из основных контрольно-измерительных приборов, используемых для выполнения этих измерений.

Все три включают стандарты для измерения входной мощности, напряжения и тока, датчиков крутящего момента, скорости двигателя и т. Д. Трансформаторы тока (CT) и трансформаторы напряжения (PT) являются одними из основных контрольно-измерительных приборов, используемых для выполнения этих измерений.

Соответствующие стандарты очень похожи, за некоторыми исключениями. Допустимые инструментальные ошибки для стандартов IEEE 112 2004 и NVLAP 150 идентичны; однако CSA C390 2006 имеет некоторую разницу в температурах и показаниях.

Например, входная мощность для CSA C390 2006 составляет ± 0,5% от показания и должна включать ошибки CT и PT, тогда как для IEEE 112 2004 и NVLAP 150 требуется только ± 0,5% от полной шкалы.

Датчики тока

Датчики тока обычно требуются для тестирования, потому что сильный ток нельзя подать непосредственно в измерительное оборудование. Доступен целый ряд датчиков для конкретных приложений. Накладные датчики могут использоваться с анализаторами мощности. Также можно использовать щупы для осциллографа, но при их использовании следует соблюдать осторожность, чтобы не допустить воздействия на инструмент высоких токов.

Также можно использовать щупы для осциллографа, но при их использовании следует соблюдать осторожность, чтобы не допустить воздействия на инструмент высоких токов.

Для трансформаторов тока подводящий провод может быть подключен через окно (трансформаторы тока обычно имеют форму пончика или продолговатую, с отверстием или внутренней частью, называемыми окном), или слаботочные соединения могут быть выполнены с клеммами в верхней части устройство. Шунты обычно используются для приложений постоянного тока, но не переменного тока или искаженных частот, хотя их можно использовать для синхронных двигателей с частотой до нескольких сотен Гц.Доступны специализированные трансформаторы тока, которые хорошо работают на высоких частотах, которые чаще встречаются в осветительных приборах, а не в двигателях и приводах.

Yokogawa вместе с LEM Instruments разработали уникальную систему трансформаторов тока, которая обеспечивает высокую точность в диапазоне от постоянного тока до кГц. Это трансформатор активного типа, который использует блок кондиционирования источника питания и обеспечивает точность приблизительно от 0,05 до 0,02% от показаний. Этот тип системы трансформатора тока обеспечивает очень высокую точность измерений, особенно для частотно-регулируемых приводов, которая может варьироваться от 0 Гц до рабочей скорости подключенного двигателя.

Это трансформатор активного типа, который использует блок кондиционирования источника питания и обеспечивает точность приблизительно от 0,05 до 0,02% от показаний. Этот тип системы трансформатора тока обеспечивает очень высокую точность измерений, особенно для частотно-регулируемых приводов, которая может варьироваться от 0 Гц до рабочей скорости подключенного двигателя.

Трансформаторы напряжения просто преобразуют напряжение с одного уровня на другой. В измерительных приложениях иногда требуются понижающие трансформаторы для снижения напряжения, подаваемого на измерительный прибор, хотя многие приборы могут работать с относительно высокими напряжениями и не требуют понижающего трансформатора.

Измерительные трансформаторы обычно представляют собой комбинацию трансформатора тока и трансформатора напряжения и могут уменьшить количество необходимых преобразователей в некоторых измерительных приложениях.

Рекомендации и меры предосторожности при выборе

При принятии решения, какое устройство использовать, первым вопросом является частотный диапазон измеряемых параметров. Для синусоидальных волн постоянного тока можно использовать шунты постоянного тока, которые обеспечивают высокую точность и простую установку. Для приложений переменного и постоянного тока можно использовать эффект Холла или измерительный трансформатор активного типа. Технология эффекта Холла имеет более низкую точность, в то время как активный тип обеспечивает большую точность. Различные измерительные трансформаторы могут работать на высоких частотах 30 Гц и более, но их нельзя использовать для постоянного тока.