Основные механизмы и системы двигателя внутреннего сгорания автотракторов

Строительные машины и оборудование, справочник

Основные механизмы и системы двигателя внутреннего сгорания автотракторов

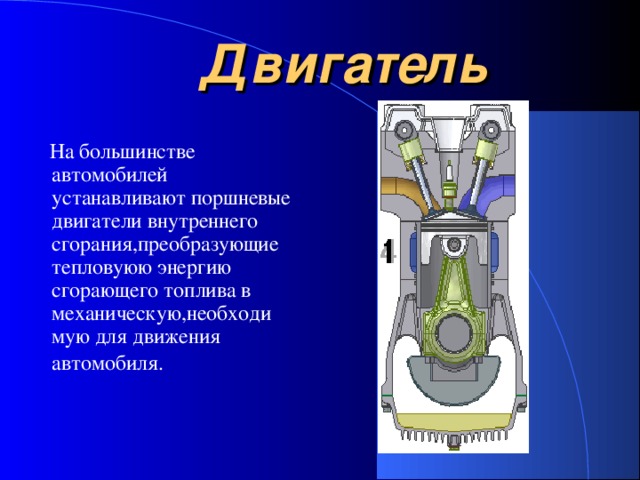

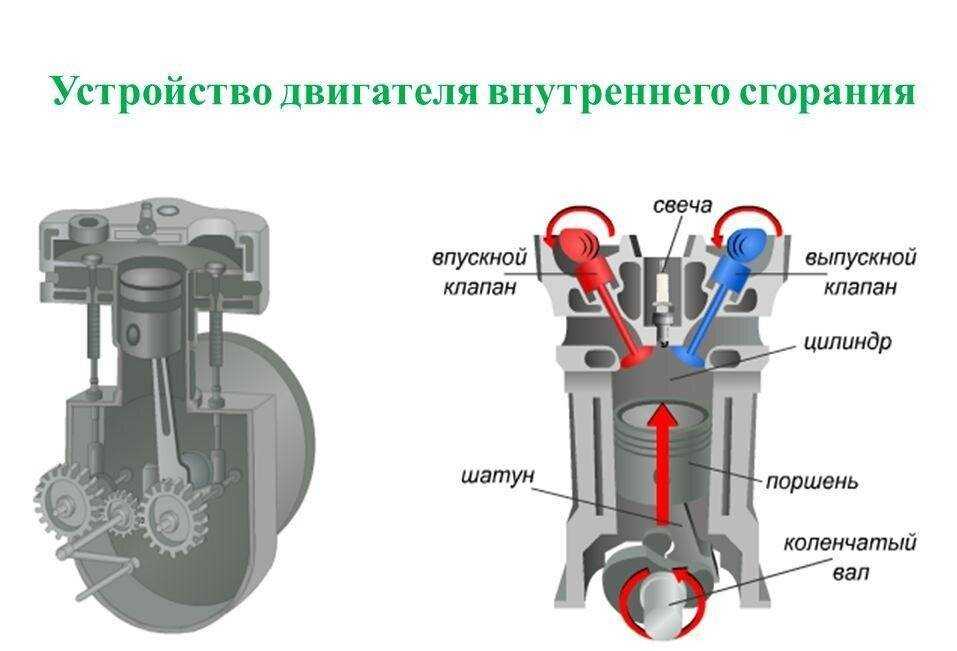

Двигатель внутреннего сгорания (рис. 4) состоит из следующих механизмов и систем, выполняющих определенные функции.

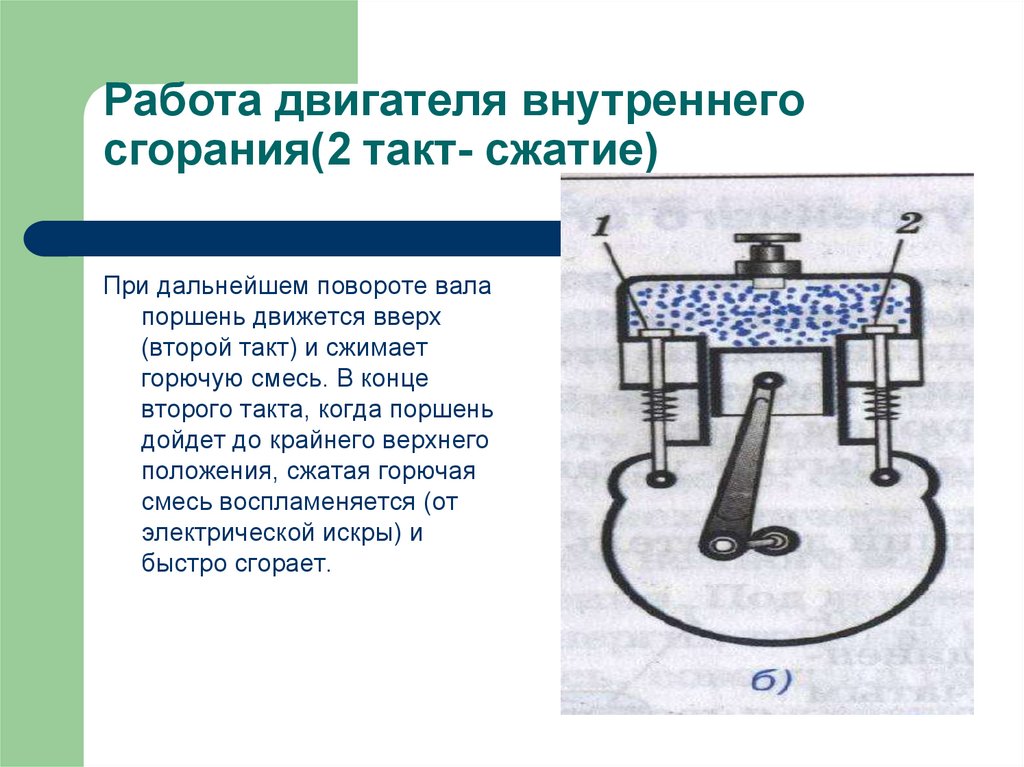

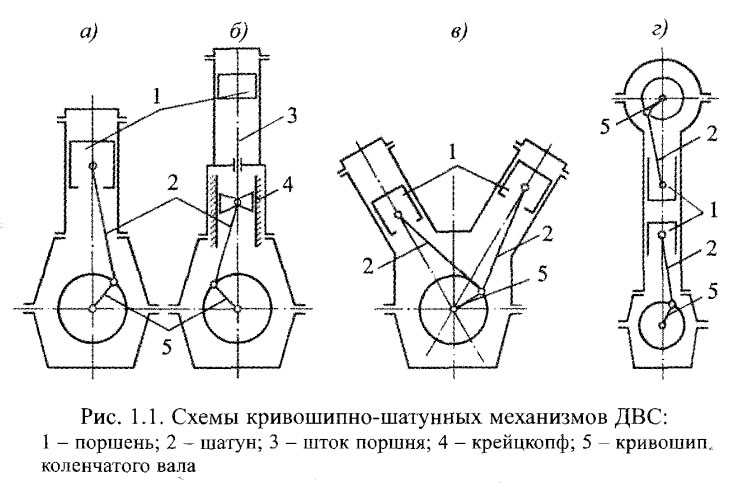

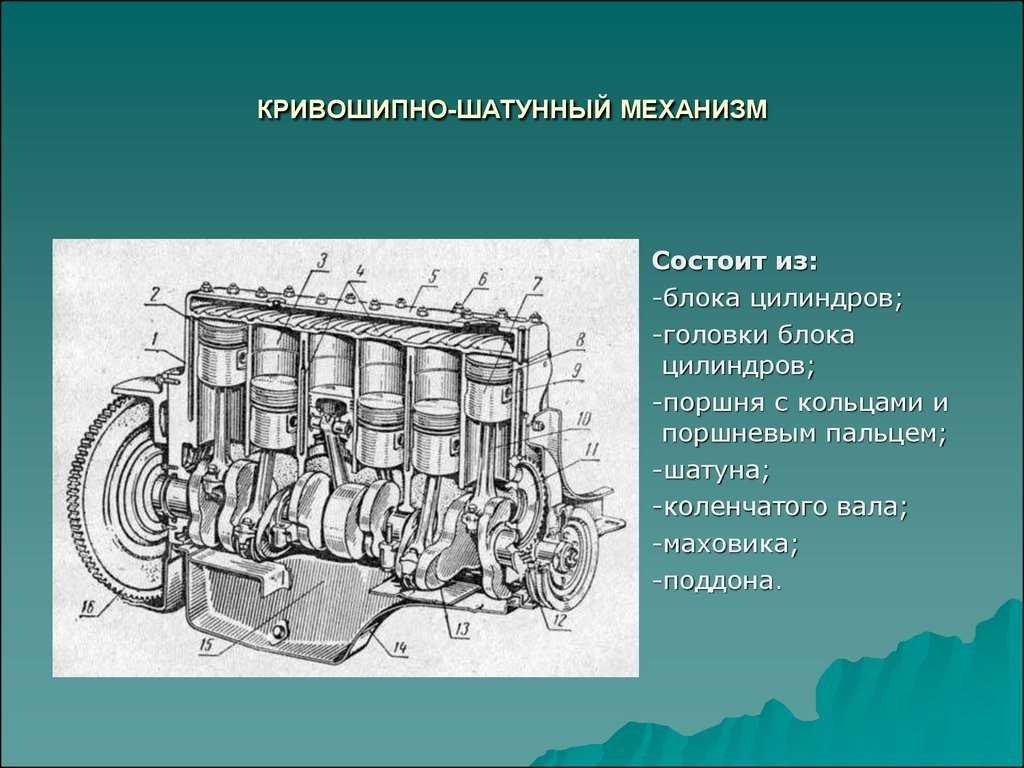

Кривошипно-шатунный механизм осуществляет рабочий цикл двигателя и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Механизм состоит из цилиндра с головкой, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала, маховика. Механизм установлен в блок-картере, закрытом снизу поддоном (резервуаром для масла).

Механизм газораспределения предназначен для своевременного впуска в цилиндр горючей смеси или воздуха и своевременного удаления отработавших газов. Он состоит из клапанов с направляющими втулками, пружин с деталями их крепления, штанг 4, коромысел, толкателей, распределительного вала и шестерен привода распределительного вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Система охлаждения служит для отвода избыточного тепла от нагретых деталей двигателя. Она бывает жидкостной или воздушной. Если система охлаж— дения жидкостная, то она состоит из рубашки охлаждения, радиатора, водяного насоса, вентилятора, термостата и патрубков. Система воздушного охлаждения состоит из теплоотводящих ребер, вентилятора, кожуха и щитков, направляющих воздушный поток для отвода тепла.

Система смазки обеспечивает подачу масла к трущимся деталям двигателя с целью уменьшения трения между ними и отвода тепла. Она состоит из резервуара для масла, масляного насоса, фильтров и маслопроводов.

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (карбюраторные двигатели) или подачи топлива в цилиндр и напол-’ нения его воздухом (дизельные двигатели).

Рис. 4. Устройство одноцилиндрового карбюраторного двигателя

У карбюраторных двигателей эта система состоит из топливного бака, топливопроводов, топливного и воздушного фильтров, топливного насоса, карбюратора (или смесителя), впускного и выпускного трубопроводов, глушителя.

У дизельных двигателей система питания состоит из тех же деталей и приборов, с той лишь разницей, что вместо карбюратора установлены топливный насос высокого давления и форсунка.

Система зажигания предназначена для принудительного воспламенения рабочей смеси от электрической искры. В нее входят приборы, обеспечивающие получение электрического тока высокого напряжения, провода и свечи.

У дизельных двигателей приборы системы зажигания отсутствуют, так как топливо воспламеняется от соприкосновения со сжатым воздухом, имеющим высокую температуру.

Система пуска предназначена для пуска двигателя. К ней относятся: пусковой бензиновый двигатель с механизмом передачи (на тракторе), электрический стартер на автомобиле и иногда на тракторе, декомпрессионный механизм, приборы подогрева воды и воздуха.

Двухтактные двигатели имеют те же основные механизмы и системы, что и четырехтактные, но отличаются по устройству и действию механизма газорас-. пределения.

Рекламные предложения:

Читать далее: Рабочий цикл четырехтактного дизельного двигателя

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Механизмы и системы двигателя

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами— системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис. 1. Топливо из бака через расходный кран попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающей помпе. Эта помпа, действующая от привода топливного насоса, прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу. Насос под большим давлением подает топливо в форсунки, расположенные в головке блока двигателя.

Рис. 1. Общая схема питания дизеля

1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

Магнето предназначено для получения электрического тока высокого напряжения (15 000—20 000 б) и состоит из сердечника, вращающегося магнита, двух обмоток (первичной и вторичной), конденсатора и прерывателя.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания: 1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

Оптимизация конструкции кулачково-следящего механизма двигателя внутреннего сгорания для повышения эффективности двигателя

Современное машиностроение

Том 2 № 3 (2012 г. ), идентификатор статьи: 22205, 6 стр. DOI: 10.4236/mme.2012.23014

), идентификатор статьи: 22205, 6 стр. DOI: 10.4236/mme.2012.23014

Оптимизация конструкции кулачково-следящего механизма двигателя внутреннего сгорания для повышения эффективности двигателя 4

1 Исследования и разработки, MAN Trucks India Pvt. Ltd., Пуна, Индия

2 Факультет машиностроения, Технологический институт Раджарамбапу, Ислампур, Индия

3 Факультет машиностроения, Инженерный колледж M. E. Society, Пуна, Индия

4 Инженерный колледж KIT, Колхапур, Индия

Электронная почта: [email protected], [email protected]

Поступила в редакцию 29 марта 2012 г.; пересмотрено 5 мая 2012 г.; принято 14 мая 2012 г.

Ключевые слова: Follower & Cam; точечный контакт; анализ вибрации; Метод конечных элементов [FEA]

РЕФЕРАТ

В современном кулачковом механизме четырехтактного двигателя внутреннего сгорания используется плоский толкатель. В этой работе предпринята попытка заменить плоскую поверхность толкателя изогнутой поверхностью толкателя, чтобы можно было достичь требуемого точечного контакта. Поскольку линейный контакт между существующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Отмечено, что частота вибрации в существующем и модифицированном кулачковом механизме остается практически одинаковой. Для анализа используется метод конечных элементов.

Поскольку линейный контакт между существующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Отмечено, что частота вибрации в существующем и модифицированном кулачковом механизме остается практически одинаковой. Для анализа используется метод конечных элементов.

1. Введение

Механизм с кулачком и толкателем предпочтительнее многих двигателей внутреннего сгорания, поскольку благодаря кулачку и толкателю можно получить неограниченное количество движений. Опять же, кулачок и толкатель выполняют очень важную функцию в работе многих классов машин, особенно машин автоматического типа, таких как печатные станки, обувное оборудование, текстильное оборудование, зуборезные станки, винтовые станки и т. д. Кулачок может быть определяется как элемент машины, имеющий криволинейный контур или криволинейную канавку, который своим колебательным или вращательным движением сообщает заданное заданное движение другому элементу, называемому толкателем. Другими словами, кулачковый механизм преобразует вращательное или колебательное движение в поступательное или линейное движение. Фактически, кулачок можно использовать для получения необычного или неравномерного движения, которое было бы трудно получить с помощью другого рычажного механизма. Разнообразие различных типов кулачковых и следящих систем, из которых можно выбирать, довольно велико, что зависит от формы контактной поверхности кулачка и профиля толкателя. Существующие кулачки, используемые в двигателях внутреннего сгорания, выполнены в различных формах, которые имеют линейный контакт с толкателем. Линейный контакт между действующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Следовательно, в этой работе предпринята попытка заменить плоскую поверхность толкателя на изогнутую поверхность толкателя, чтобы можно было достичь требуемого точечного контакта для минимизации потерь на трение.

Другими словами, кулачковый механизм преобразует вращательное или колебательное движение в поступательное или линейное движение. Фактически, кулачок можно использовать для получения необычного или неравномерного движения, которое было бы трудно получить с помощью другого рычажного механизма. Разнообразие различных типов кулачковых и следящих систем, из которых можно выбирать, довольно велико, что зависит от формы контактной поверхности кулачка и профиля толкателя. Существующие кулачки, используемые в двигателях внутреннего сгорания, выполнены в различных формах, которые имеют линейный контакт с толкателем. Линейный контакт между действующим кулачком и следящим механизмом приводит к высоким потерям на трение, что приводит к низкому механическому КПД. Следовательно, в этой работе предпринята попытка заменить плоскую поверхность толкателя на изогнутую поверхность толкателя, чтобы можно было достичь требуемого точечного контакта для минимизации потерь на трение.

Клапаны в распределительных системах двигателей внутреннего сгорания должны обеспечивать соответствующее заполнение цилиндров бензино-воздушной смесью для двигателей SI и воздухом для двигателей с воспламенением от сжатия. С другой стороны, при высоких оборотах двигателя клапана могут не успеть вернуться в исходное положение. Это следует за потерей мощности и, в некоторых случаях, зацеплением между головкой клапана и поршнем, что приводит к поломке двигателя [1,2]. Динамическое поведение распределительного вала системы, толкателя, толкателя и клапана имеет большое значение для хорошей работы системы [3]. На этапах проектирования инженеры могут прогнозировать это динамическое поведение в зависимости от различных параметров компонентов клапанного механизма двигателя. Многие исследователи, которые интересовались этой областью исследований, работают над различными аспектами, такими как изменение фаз газораспределения. С помощью компьютерного моделирования, экспериментальной проверки и надежных стратегий оптимального проектирования Дэвид [4] показал, что можно разработать оптимальную конструкцию для производства оптимальных систем клапанного механизма. Чой [5] интересовался разработкой профилей кулачков распределительного вала с использованием алгоритма неявной фильтрации, помогающего идентифицировать и оптимизировать параметры в конструкции клапанного механизма автомобиля.

С другой стороны, при высоких оборотах двигателя клапана могут не успеть вернуться в исходное положение. Это следует за потерей мощности и, в некоторых случаях, зацеплением между головкой клапана и поршнем, что приводит к поломке двигателя [1,2]. Динамическое поведение распределительного вала системы, толкателя, толкателя и клапана имеет большое значение для хорошей работы системы [3]. На этапах проектирования инженеры могут прогнозировать это динамическое поведение в зависимости от различных параметров компонентов клапанного механизма двигателя. Многие исследователи, которые интересовались этой областью исследований, работают над различными аспектами, такими как изменение фаз газораспределения. С помощью компьютерного моделирования, экспериментальной проверки и надежных стратегий оптимального проектирования Дэвид [4] показал, что можно разработать оптимальную конструкцию для производства оптимальных систем клапанного механизма. Чой [5] интересовался разработкой профилей кулачков распределительного вала с использованием алгоритма неявной фильтрации, помогающего идентифицировать и оптимизировать параметры в конструкции клапанного механизма автомобиля. Кардона [6] представил методологию проектирования кулачков для клапанных механизмов двигателя с использованием алгоритма оптимизации с ограничениями, чтобы максимизировать интеграл времени площади клапана, открытой для потока газа. Он заметил, что ошибки профиля могут иметь большое влияние на динамические характеристики таких высокоскоростных следящих кулачковых систем. Ким [7] использовал сосредоточенную массу-пружинный демпфер для прогнозирования динамического поведения системы кулачок-клапан, что дает согласующиеся результаты по сравнению с экспериментальными тестами для оценки контактных сил в системе. Jeon [8] заявил, что по результатам экспериментов и моделирования оптимизация профиля кулачка может увеличить площадь подъема клапана при одновременном снижении ускорения кулачка и пикового усилия толкателя. Это также может избежать феномена скачка следящего устройства, наблюдаемого в определенных случаях. Теодореску [9] представил анализ ряда клапанных механизмов в четырехцилиндровом четырехтактном рядном дизельном двигателе с целью прогнозирования сигнатуры вибрации с учетом сил трения и контакта.

Кардона [6] представил методологию проектирования кулачков для клапанных механизмов двигателя с использованием алгоритма оптимизации с ограничениями, чтобы максимизировать интеграл времени площади клапана, открытой для потока газа. Он заметил, что ошибки профиля могут иметь большое влияние на динамические характеристики таких высокоскоростных следящих кулачковых систем. Ким [7] использовал сосредоточенную массу-пружинный демпфер для прогнозирования динамического поведения системы кулачок-клапан, что дает согласующиеся результаты по сравнению с экспериментальными тестами для оценки контактных сил в системе. Jeon [8] заявил, что по результатам экспериментов и моделирования оптимизация профиля кулачка может увеличить площадь подъема клапана при одновременном снижении ускорения кулачка и пикового усилия толкателя. Это также может избежать феномена скачка следящего устройства, наблюдаемого в определенных случаях. Теодореску [9] представил анализ ряда клапанных механизмов в четырехцилиндровом четырехтактном рядном дизельном двигателе с целью прогнозирования сигнатуры вибрации с учетом сил трения и контакта.

По Хину [10] кулачковый механизм обычно состоит из двух подвижных элементов, кулачка и толкателя, закрепленных на неподвижной раме. Кулачок можно определить как элемент машины, имеющий криволинейный контур или криволинейную канавку, который своим колебательным или вращательным движением сообщает заданное заданное движение другому элементу, называемому толкателем. При правильном расположении оси толкателя перепрыгнуть толкатель становится практически невозможно, независимо от того, насколько крута поверхность кулачка. Крайнее ограничивающее условие состоит в том, чтобы сделать угол давления достаточно малым, чтобы предотвратить передачу нормальной силы кулачка через ось толкателя. Следовательно, боковая тяга не будет исходить из-за свойств, разработанных колеблющимся роликовым толкателем. Принимая во внимание, что Десаи [11] компьютеризированный кинематический и динамический анализ кулачкового и следящего механизмов становится очень важным для желаемой и требуемой производительности двигателей внутреннего сгорания. Кинематический анализ механизма помогает ответить на многие вопросы, связанные с движением толкателя, а динамический анализ используется для визуализации фактического поведения толкателя. Также согласно Юаню [12] наблюдается, что кулачок открывает и закрывает клапан при 1200 об/мин. Следовательно, полный цикл клапана завершается за 1/3 оборота распределительного вала или за 0,01 с. Rejab [13] работает над оценкой профилей дисковых кулачков с линейными роликовыми толкателями по полученным точкам на кулачке с роликовыми толкателями. Из анализа видно, что координаты центра толкателя требуются при небольших приращениях угла кулачка, в которых анализ может быть легко запрограммирован и зависит только от координат толкателя, а не от типа толкателя.

Кинематический анализ механизма помогает ответить на многие вопросы, связанные с движением толкателя, а динамический анализ используется для визуализации фактического поведения толкателя. Также согласно Юаню [12] наблюдается, что кулачок открывает и закрывает клапан при 1200 об/мин. Следовательно, полный цикл клапана завершается за 1/3 оборота распределительного вала или за 0,01 с. Rejab [13] работает над оценкой профилей дисковых кулачков с линейными роликовыми толкателями по полученным точкам на кулачке с роликовыми толкателями. Из анализа видно, что координаты центра толкателя требуются при небольших приращениях угла кулачка, в которых анализ может быть легко запрограммирован и зависит только от координат толкателя, а не от типа толкателя.

Следовательно, чтобы учесть влияние профиля толкателя, в этой работе предпринята попытка преобразовать существующий линейный контакт [как показано на рисунке 1] в модифицированный точечный контакт для повышения механического КПД двигателя за счет снижения потерь на трение.

2. Постановка проблемы и цель

Большинство двигателей внутреннего сгорания, используемых в различных приложениях, таких как автомобилестроение и производство электроэнергии, имеют роликовые кулачки и толкатели, имеющие линейный контакт между кулачком и толкателем, как показано на рисунке 1. Для того, чтобы Для повышения механического КПД механизма наблюдается замена линейного контакта на точечный. Поэтому в данной работе сделана попытка преобразовать плоскую грань толкателя в криволинейный профиль торца с наклоном криволинейной грани под углом 24˚.

3. Модальный анализ

Модальный анализ роликового толкателя выполняется с помощью программного обеспечения Ansys для определения характеристик вибрации, таких как собственные частоты и формы колебаний.

4. Твердотельное моделирование толкателя

Для выполнения конечно-элементного анализа роликового толкателя необходима его твердотельная модель. На рис. 2 показана твердотельная модель роликового толкателя.

5. Процедура анализа методом конечных элементов

Роликовая опора сначала смоделирована в PRO/E WILDFIRE, превосходном программном обеспечении САПР, которое делает моделирование таким простым и удобным для пользователя. Затем модель передается в формате IGES и экспортируется в программное обеспечение для анализа ANSYS 11.0. Последователь анализируется в ANSYS в

Рис. 1. Существующий кулачковый и следящий механизм.

Рис. 2. Твердотельная модель следящего ролика.

три шага. Во-первых, это предварительная обработка, которая включает в себя моделирование, геометрическую очистку, определение свойств элемента и построение сетки. Следующий шаг включает в себя решение проблемы, которое включает в себя наложение граничных условий на модель, а затем запуск решения. Далее следует постобработка, которая включает в себя анализ результатов с нанесением различных параметров, таких как напряжение, деформация, собственная частота. На рисунке 3 показана пошаговая процедура анализа.

5.1. Создание сетки конечных элементов и тип контактного элемента

Целью построения твердотельной модели является создание сетки этой модели с узлами и элементами. После того, как создание твердотельной модели завершено, задайте атрибуты элемента и установите элементы управления созданием сетки, которые включают программу ANSYS для создания конечно-элементной сетки. Для определения атрибутов элементов пользователь должен выбрать правильный тип элемента. Это наиболее важная задача в анализе методом конечных элементов, поскольку она определяет точность и время расчета анализа.

Рис. 3. Процедура конечно-элементного анализа.

В данной работе в качестве типа элемента использовался элемент Solid 90. Solid 90 — это версия трехмерного восьмиузлового термоэлемента более высокого порядка (Solid 70). Элемент имеет 20 узлов с одной степенью свободы, температурой, в каждом узле. 20 узловых элементов имеют совместимые температурные формы и хорошо подходят для моделирования изогнутых границ. Термоэлемент с 20 узлами применим для трехмерного стационарного или переходного теплового анализа. В этой работе Solid 90 используется для создания сетки тела толкателя. Тип сетки, используемый для повторителя, — БЕСПЛАТНАЯ сетка, которая управляется двумя параметрами, назначенными каждой поверхности или объему сетки, которые влияют на размер генерируемых элементов. Сетчатая модель и область контакта показаны на рисунке 4.

Термоэлемент с 20 узлами применим для трехмерного стационарного или переходного теплового анализа. В этой работе Solid 90 используется для создания сетки тела толкателя. Тип сетки, используемый для повторителя, — БЕСПЛАТНАЯ сетка, которая управляется двумя параметрами, назначенными каждой поверхности или объему сетки, которые влияют на размер генерируемых элементов. Сетчатая модель и область контакта показаны на рисунке 4.

5.2. Граничные условия

Анализ свободных мод был выполнен для определения собственных частот существующего и модифицированного повторителя с помощью программного обеспечения Ansys. Был использован блочный решатель Lancoz, и настройки прохода расширения были установлены как 12 режимов для извлечения и 12 режимов для расширения. Диапазон от нуля до бесконечности был установлен для расчета собственных частот для существующего и модифицированного повторителя, как показано на рисунках 5 и 9..

Рис. 4. Сетчатая модель толкателя.

Рис. 5. Первые 15 режимов вибрации.

5. Первые 15 режимов вибрации.

5.3. Анализ

В этом разделе дается подробное описание конечно-элементного анализа и поведения элементов.

5.3.1. Собственная частота существующего повторителя с линейным контактом

На рисунке 5 показан частотный диапазон для 15 комплектов существующего толкателя с фиксированным линейным контактом, и этот же диапазон частот используется в модифицированном роликовом толкателе.

На рис. 6 показан модальный анализ на частоте 828,32 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 16,015 мм [мин.] до 17,436 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 4,642 мм [мин.] до 6,064 мм [макс.]. На рис. 7 показан модальный анализ на частоте 1206 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 22,439мм [мин.] до 25,173 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 0,569 мм [мин. ] до 3,304 мм [макс.]. На рис. 8 показан модальный анализ на частоте 3272,8 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 21,649 мм [мин.] до 23,41 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 7,558 мм [мин.] до 9 мм.0,319 мм [макс.]. Все эти частотные диапазоны использовались в существующем повторителе, и тот же диапазон частот и ступени использовались в модифицированном повторителе.

] до 3,304 мм [макс.]. На рис. 8 показан модальный анализ на частоте 3272,8 Гц и поведение элемента. Зона красного цвета указывает на деформацию существующего роликового толкателя в диапазоне от 21,649 мм [мин.] до 23,41 мм [макс.]. Зона синего цвета указывает на деформацию существующего роликового толкателя в диапазоне от 7,558 мм [мин.] до 9 мм.0,319 мм [макс.]. Все эти частотные диапазоны использовались в существующем повторителе, и тот же диапазон частот и ступени использовались в модифицированном повторителе.

На рис. 9 показан частотный диапазон для 15 наборов, которые использовались в существующем следящем устройстве с линейным контактом и используются в модифицированном роликовом следящем устройстве.

На рис. 10 показан модальный анализ и поведение элемента модифицированного повторителя при частоте 953,60 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 13,898 мм [мин.] до 15,256 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 3,034 мм [мин. ] до 4,392 мм [макс.]. На рис. 11 показан модальный анализ и поведение элемента модифицированного повторителя при частоте 1284,2 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 18,201 мм [мин.] до 20,416 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 0,477 мм [мин] до 2,69 мм.2 мм [макс.]. На рис. 12 показан модальный анализ

] до 4,392 мм [макс.]. На рис. 11 показан модальный анализ и поведение элемента модифицированного повторителя при частоте 1284,2 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 18,201 мм [мин.] до 20,416 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 0,477 мм [мин] до 2,69 мм.2 мм [макс.]. На рис. 12 показан модальный анализ

и поведение элемента модифицированного повторителя при частоте 3162,7 Гц. Зона красного цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 19,278 мм [мин.] до 21,675 мм [макс.]. Зона синего цвета указывает на деформацию модифицированного толкателя ролика в диапазоне от 0,0975 мм [мин.] до 2,49 мм.5 мм [макс.].

Проведен модальный анализ существующих и модифицированных толкателей. В соответствии с условиями изначально был зафиксирован диапазон частот, а затем выполнен модальный анализ. Частотный диапазон модифицированного роликового толкателя очень хорошо совпадает с частотным диапазоном существующего роликового толкателя. Полученный частотный диапазон существующего роликового толкателя составляет от 828,32 Гц (рис. 6) до 3272,8 Гц (рис. 8), а для модифицированного ролика — 9от 53,60 Гц (рис. 10) до 3162,7 Гц (рис. 12). Поскольку частотный диапазон модифицированного роликового толкателя находится в пределах частотного диапазона существующего роликового толкателя. Таким образом, модифицированная конструкция оказывается безопасной. Из модального анализа видно, что максимальные значения деформации для модифицированного толкателя составляют 21,675 мм, а для существующего толкателя — 23,41 мм для полученной частоты. Это показывает, что модифицированный толкатель роликов деформируется сравнительно меньше по сравнению с существующим толкателем роликов. Это указывает на то, что замена плоской поверхности толкателя ролика на механизм толкателя ролика с изогнутой поверхностью приводит к низким потерям на трение из-за точечного контакта, что приводит к повышению механического КПД двигателя внутреннего сгорания на 65–70%.

Полученный частотный диапазон существующего роликового толкателя составляет от 828,32 Гц (рис. 6) до 3272,8 Гц (рис. 8), а для модифицированного ролика — 9от 53,60 Гц (рис. 10) до 3162,7 Гц (рис. 12). Поскольку частотный диапазон модифицированного роликового толкателя находится в пределах частотного диапазона существующего роликового толкателя. Таким образом, модифицированная конструкция оказывается безопасной. Из модального анализа видно, что максимальные значения деформации для модифицированного толкателя составляют 21,675 мм, а для существующего толкателя — 23,41 мм для полученной частоты. Это показывает, что модифицированный толкатель роликов деформируется сравнительно меньше по сравнению с существующим толкателем роликов. Это указывает на то, что замена плоской поверхности толкателя ролика на механизм толкателя ролика с изогнутой поверхностью приводит к низким потерям на трение из-за точечного контакта, что приводит к повышению механического КПД двигателя внутреннего сгорания на 65–70%.

В этой работе метод конечных элементов используется для оптимизации формы плоской поверхности существующего толкателя в изогнутую поверхность модифицированного толкателя, чтобы можно было достичь требуемого точечного контакта. Частотный диапазон модифицированного роликового толкателя очень хорошо совпадает с частотным диапазоном существующего роликового толкателя. Полученный частотный диапазон существующего роликового толкателя составляет от 828,32 Гц (рис. 6) до 3272,8 Гц (рис. 8), а для модифицированного ролика — 9от 53,60 Гц (рис. 10) до 3162,7 Гц (рис. 12). Поскольку частотный диапазон модифицированного роликового толкателя находится в пределах частотного диапазона существующего роликового толкателя, модифицированная конструкция оказывается безопасной. Из модального анализа видно, что максимальные значения деформации для модифицированного следящего ролика составляют 21,675 мм, а для существующего толкателя — 23,41 мм. Это показывает, что модифицированный толкатель роликов деформируется сравнительно меньше по сравнению с существующим толкателем роликов. Это указывает на то, что замена плоской поверхности толкателя ролика на механизм толкателя ролика с изогнутой поверхностью приводит к низким потерям на трение из-за точечного контакта, что приводит к повышению механического КПД двигателя внутреннего сгорания на 65–70%.

Это указывает на то, что замена плоской поверхности толкателя ролика на механизм толкателя ролика с изогнутой поверхностью приводит к низким потерям на трение из-за точечного контакта, что приводит к повышению механического КПД двигателя внутреннего сгорания на 65–70%.

Развитие характеристик двигателей внутреннего сгорания

Обзор курса

Этот курс, предназначенный для инженеров, работающих с двигателями с искровым зажиганием и дизельными двигателями, начинается с фундаментальных научных процессов, а затем анализирует сложные взаимодействия, определяющие производительность, эффективность и выбросы. На секционных заседаниях особое внимание будет уделено конкретным применениям дизельных двигателей и двигателей с искровым зажиганием.

Кто должен участвовать?

Кто должен участвовать?

- Технические директора и менеджеры, ведущие проекты, включающие ответственность за работу двигателя или разработку калибровки.

- Инженеры-исследователи и ученые, изучающие сгорание в двигателе, гидромеханику или теплопередачу и желающие получить опыт применения продукта.

- Опытные техники и проектировщики, желающие получить представление об основных инженерных принципах улучшения характеристик двигателя.

- Лица, занимающиеся проектированием транспортных средств или применением двигателей, которые хотели бы понять инженерные принципы, лежащие в основе конечных характеристик двигателя

Курс. Двигатели

Топливо

Обзор процесса сгорания

Искровое зажигание и сжигание дизельного топлива

Оптимизация для экономии топлива

Обзор эмиссии выхлопных газов

Второй закон о производительности двигателя

Механизмы эмиссии и контроль

. B, Дизель Двигатели)

Двигатели будущего

Инструкторы

Дэвид Фостер

Дэвид Фостер — почетный профессор машиностроения Фила и Джин Майерс в Университете Висконсин-Мэдисон, а в прошлом директор Исследовательского центра двигателей UW. Он имеет более 40 лет опыта в исследованиях дизельного топлива и двигателей с искровым зажиганием и продолжает работать консультантом в отрасли двигателей внутреннего сгорания и в Национальных лабораториях США. Благодаря этим усилиям он приобрел практический опыт разработки двигателей, дополняющий его знания в области фундаментальных наук. Фостер имеет докторскую степень в области машиностроения Массачусетского технологического института.

Он имеет более 40 лет опыта в исследованиях дизельного топлива и двигателей с искровым зажиганием и продолжает работать консультантом в отрасли двигателей внутреннего сгорания и в Национальных лабораториях США. Благодаря этим усилиям он приобрел практический опыт разработки двигателей, дополняющий его знания в области фундаментальных наук. Фостер имеет докторскую степень в области машиностроения Массачусетского технологического института.

Кевин Хоаг

Г-н Хоаг имеет более чем 40-летний опыт разработки дизельных и бензиновых двигателей как в промышленных, так и в академических условиях, а также является членом Общества автомобильных инженеров. Он занимает должность инженера института в SwRI и в настоящее время возглавляет Консультативный комитет SwRI по исследованиям (ACR). Его опыт обширен и включает в себя как дизельное топливо, так и искровое зажигание, разработку характеристик двигателя, контроль выбросов, компоновку и балансировку двигателя, литье, ковку и материалы, анализ структурной усталости, системы обработки воздуха, охлаждения и смазки. Он также имеет большой опыт взаимодействия с клиентами, применения и обслуживания двигателей, а также инженерное образование. Особые моменты технического вклада г-на Хоага включают разработку четкой формулировки для анализа второго закона двигателей внутреннего сгорания, создание и управление группой Heat & Fluids в Cummins, Inc., а также директора-основателя и ведущего разработчика магистра инженерии в области систем двигателей ( MEES) Программа Университета Висконсина. Он имеет патенты и является автором многочисленных публикаций, а также имеет несколько наград и наград. Г-н Хоаг в настоящее время является членом Общества автомобильных инженеров (SAE) и братства Tau Beta Pi Engineering.

Он также имеет большой опыт взаимодействия с клиентами, применения и обслуживания двигателей, а также инженерное образование. Особые моменты технического вклада г-на Хоага включают разработку четкой формулировки для анализа второго закона двигателей внутреннего сгорания, создание и управление группой Heat & Fluids в Cummins, Inc., а также директора-основателя и ведущего разработчика магистра инженерии в области систем двигателей ( MEES) Программа Университета Висконсина. Он имеет патенты и является автором многочисленных публикаций, а также имеет несколько наград и наград. Г-н Хоаг в настоящее время является членом Общества автомобильных инженеров (SAE) и братства Tau Beta Pi Engineering.

Если вы планируете посещать курс междисциплинарных профессиональных программ, во время регистрации необходимо внести оплату. Ниже приведены варианты оплаты:

Оплата кредитной картой

Зарегистрируйтесь онлайн и оплатите кредитной картой.

- Найдите курс на веб-сайте, а затем нажмите кнопку «Зарегистрироваться сейчас» на веб-странице курса.

- Введите всю необходимую информацию о участнике курса и информацию об оплате на странице зачисления на курс.

- Вы получите электронное письмо с подтверждением успешной регистрации и оплаты.

Зарегистрируйтесь по телефону и оплатите кредитной картой.

- Позвоните в отдел регистрации конференц-центра UW по телефону 608-262-2451.

- Предоставьте представителю по регистрации конференц-центра:

- название курса, даты и/или номер курса.

- необходимую информацию об участниках курса и информацию об оплате.

- Вы получите документ по почте или электронное письмо для подтверждения успешной оплаты зачисления.

Оплата чеком

Отправьте по почте заполненную регистрационную форму и чек, подлежащий оплате UW Madison.

- Заполните регистрационную форму (находится либо в конце брошюры курса, которую вы получили по почте, либо здесь).

- Подготовьте чек, подлежащий оплате UW Madison.

- Отправьте регистрационную форму и чек по адресу: Отдел регистрации по адресу: Engineering Specialist 702 Langdon Street Madison, WI 53706

- Вы получите отправленный по почте документ или электронное письмо для подтверждения успешной регистрации и оплаты.

Военный

Если вы используете форму SF-182, позвоните по нашему регистрационному номеру 608-262-2451 или напишите по адресу [email protected] для получения подробной информации и инструкций.

Отмена мероприятия

Мы оставляем за собой право отменить курс из-за недостаточного количества участников или непредвиденных обстоятельств. Если мы отменяем курс, участники будут уведомлены по электронной почте или по телефону, и им будет предоставлена возможность полного возмещения средств или переноса их регистрации и любых уплаченных сборов на другой курс. Мы не несем ответственности за невозвратные авиабилеты, бронирование отелей и другие расходы, связанные с поездкой.