Распределительный вал

В двигателе внутреннего сгорания распределительный вал (распредвал) отвечает за открытие и закрытие впускных и выпускных клапанов, то есть за газораспределение непосредственно в камере сгорания двигателя. От особенностей конструкции мотора и самого распредвала, а также корректной настройки ГРМ, зависит эффективность работы двигателя: мощность, динамика, КПД. Эволюция двигателей влечет за собой и некоторые изменения в форме и функциях распредвала: создаются системы, подстраивающие газораспределение под частоту оборотов, устанавливаются валы на впуск и выпуск по отдельности, и, конечно, меняются материалы и способы обработки металлов.

Конструкция распределительного вала:

В большинстве случаев распредвал вытачивается из цельного металлического цилиндра. И только некоторые производители устанавливают накладки с кулачками на ось, делая не цельную, а сборную конструкцию (например: распредвал на Audi Valvelift System (AVS), на котором кулачки перемещаются на оси распредвала).

Основными конструктивными элементами распредвала являются кулачки, которые открывают клапаны напрямую или через толкатели. Опорные элементы (шейки) устанавливаются в подшипники скольжения (вкладыши), на которых распредвал вращается благодаря эффекту масляного клина с минимальным трением.

При вращении вала кулачки в строгой очередности открывают клапаны (как правило, на один клапан – один кулачок, хоть есть и другие варианты конструкции), а закрытие их происходит за счет пружин.

Особое внимание конструкторы уделяют форме и размерам кулачков, ведь именно от их параметров зависит, на какую высоту и на какое время откроются клапаны, а значит, насколько эффективно будет подаваться воздух и отводиться выхлопные газы.

Существует закономерность: чем дольше открыт клапан, тем больше воздуха поступает в камеру сгорания, а значит, можно подать больше топлива. С другой стороны, слишком длительное открытие клапана грозит «встречей» между ним и поршнем. Это противоречие и пытаются всеми силами решить инженеры.

Типы распределительных валов:

«Классический» распределительный вал

Данный распределительный вал приводит в действие впускные и выпускные клапаны

Впускной распределительный вал

Если используются два распределительных вала, то впускной распределительный вал приводит в действие исключительно только впускные клапаны. Для обеспечения максимального наполнения ход кулачка впускного распределительного вала, как правило, больше хода выпускного распределительного вала.

Выпускной распределительный вал

Аналогично впускному распределительному валу выпускной распределительный вал приводит в действие выпускные клапаны. Часто уменьшенный ход кулачка по сравнению с впускным распределительным валом объясняется более высокой разностью давлений на выпуске с целью отвода сгоревших газов.

Часто уменьшенный ход кулачка по сравнению с впускным распределительным валом объясняется более высокой разностью давлений на выпуске с целью отвода сгоревших газов.

Комбинированный распределительный вал

3 кулачка для систем впрыска PLD:

-впускной кулачок

-выпускной кулачок

-кулачок для привода насосного узла или насос-форсунок

Так же распределительные валы различаются по расположению в двигателе

Верхнее расположение распределительного вала

У верхних распределительных валов клапаны открываются непосредственно кулачками или через тарельчатые толкатели, коромысла или балансиры.

Нижнее расположение распределительного вала

При нижнем расположении распределительных валов, толкатели и штанги толкателей передают ход распределительного вала на коромысла. Коромысла открывают клапаны, преодолевая усилие пружин клапанов.

Коромысла открывают клапаны, преодолевая усилие пружин клапанов.

1) пружина клапана

2) клапан

3) коромысло клапана

4) штанга толкателя

5) толкатель клапана

6) распределительный вал

Газопоршневые двигатели – конструкция и принцип работы

Газопоршневые двигатели – конструкция и принцип работыГлавная » Статьи » Газопоршневые двигатели – конструкция и принцип работы

Газопоршневый двигатель – это двигатель внутреннего сгорания с системой внешнего образования топливно-воздушной смеси и искровым зажиганием. В качестве топлива использует природный магистральный газ и др. виды газового топлива, что обеспечивает экономичность, высокий ресурс работы и минимальный уровень шума. В данной статье мы рассмотрим, что представляет собой газопоршневый двигатель, принцип работы и его особенности.

Основные элементы и принцип работы газопоршневого двигателя

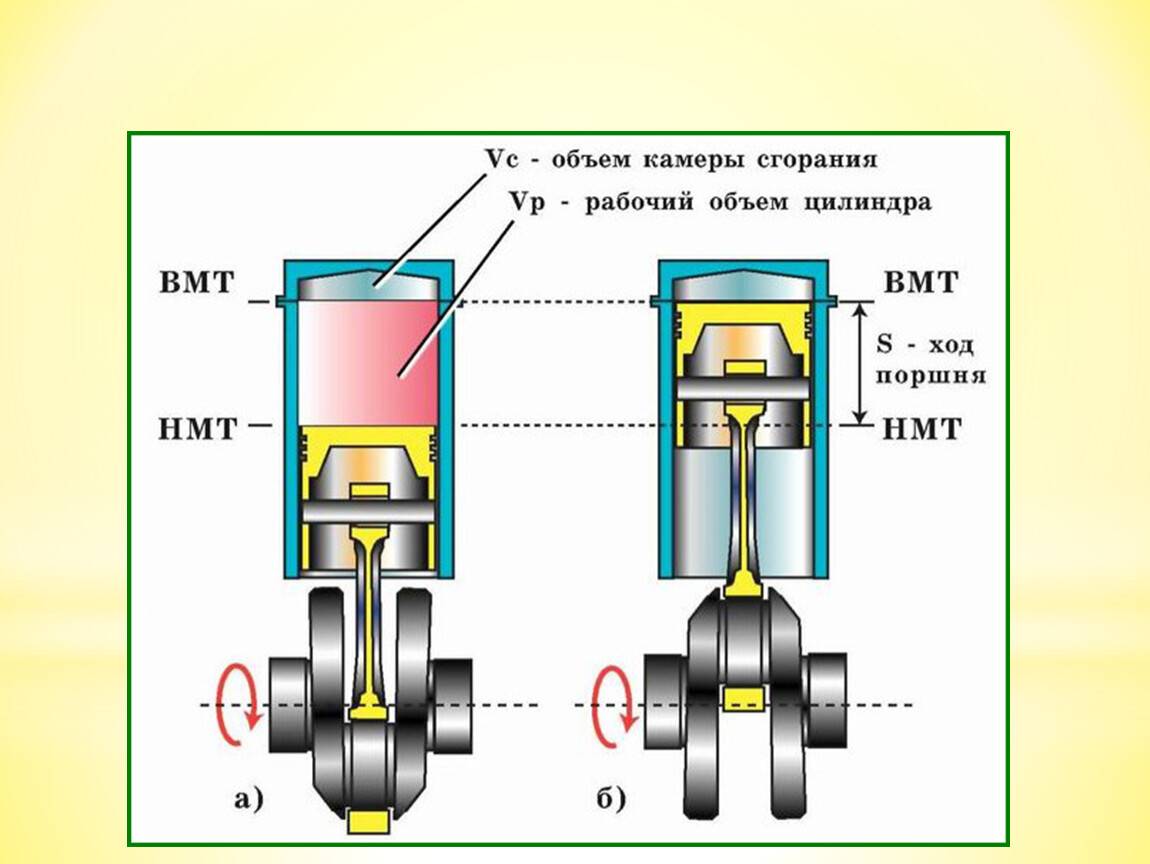

Как и у любого ДВС, у газопоршневого двигателя принцип действия основан на сгорании топливовоздушной смеси и поступательном движении поршней за счет энергии расширяющихся газов. С помощью кривошипно-шатунного механизма поступательное движение поршней преобразуется во вращательный выходного вала двигателя.В схеме подачи газа в газопоршневых двигателях основную роль играет газораспределительный механизм, подача газа осуществляется из магистрали или баллонного оборудования.

С помощью кривошипно-шатунного механизма поступательное движение поршней преобразуется во вращательный выходного вала двигателя.В схеме подачи газа в газопоршневых двигателях основную роль играет газораспределительный механизм, подача газа осуществляется из магистрали или баллонного оборудования.

Чаще всего данный вид двигателей применяется в качестве основного элемента электрогенератора. Так, современные газопоршневые электростанции, характеристики потребления топлива которых делают их наиболее выгодными из всех решений автономного энергообеспечения. Дополнительным преимуществом является возможность выработки тепла или холода для хозяйственных нужд – когенерации и тригенерации. Современный газопоршневой двигатель, принцип работы которого позволяет обеспечить и одновременную тригенерацию, делает оптимальным его применение в приводе холодильной установки. Также применяются они в насосном оборудовании, морском судостроении и др. сферах деятельности.

Особенности газопоршневого двигателя

Наибольшие значения мощности газопоршневых двигателей достигают десятков мегаватт, что достаточно для обеспечения работы мощного оборудования и автономного энергообеспечения производственных и строительных объектов.

Подача газа в газопоршневых двигателях может быть баллонной или магистральной, а в качестве топлива, помимо метана, применяется:

- пропан;

- бутан;

- коксовый и другие сопутствующие промышленные газы;

- древесный газ;

- газы нефтяной промышленности и многие другие виды.

При этом схема подачи газа в газопоршневых двигателях не требует наличия дожимного компрессора благодаря малому потребному давлению. Благодаря большому выбору вариантов можно гибко использовать оборудование на различных объектах, оперативно адаптировать систему к изменению технических или экономических условий. Перенастройка системы подачи топлива занимает минимум времени, газопоршневый двигатель можно свободно настроить на эксплуатацию на попутном газе, биогазе и др. топливе.

К основным особенностям газопоршневых двигателей можно отнести:

- Небольшую зависимость КПД от окружающей температуры.

- Незначительные колебания КПД при снижении нагрузки на 50% и, соответственно, эффективное использование двигателя при любых нагрузках.

- Малые затраты на эксплуатацию.

- Неограниченное количество запусков мотора.

- Возможность параллельного подключения нескольких двигателей и, соответственно, возможность значительного повышения и рационального использования мощности системы.

С каждым годом газопоршневые двигатели получают всё большее применение в различных сферах, в т. ч. в качестве основного элемента газоэлектростанций для коттеджных поселков. Их экономичность и эксплуатационные обеспечивают им солидные преимущества в сравнении с другими вариантами автономного, резервного или аварийного электроснабжения различных объектов.

10 лучших улучшений в конструкции двигателя

Большинство людей знают, что Ford Model T был первым по-настоящему доступным автомобилем. Но знаете ли вы, какой у него был двигатель? Оригинальная модель Т, выпущенная в 1908 году, оснащалась 2,9-литровым четырехцилиндровым двигателем мощностью всего 22 лошадиные силы.

Это крошечная мощность для такого размера по сравнению с сегодняшними двигателями, но она определенно превосходит двигатель того, что считается первым автомобилем — Benz Patent Motorwagen 1885 года. У этой машины был однопоршневой двигатель, мощность которого составляла всего две трети от одной лошадиной силы.

Реклама

Автомобильные инженеры постоянно работают над тем, как улучшить двигатель внутреннего сгорания и перенести его в будущее. Сколько других изобретений вы знаете, которые непрерывно совершенствовались на протяжении более 150 лет?

В этой статье мы рассмотрим 10 самых больших и значительных улучшений движка всех времен. От впрыска топлива до гибридных двигателей, мы посмотрим, где были двигатели, и, надеюсь, получим некоторое представление о том, куда они направляются.

- Цикл четырехтактного двигателя

- Принудительная индукция

- Впрыск топлива

- Непосредственный впрыск

- Алюминиевые блоки двигателя

- Верхние распределительные валы

- Изменение фаз газораспределения

- Бортовые компьютеры двигателя

- Чистые дизели

- Гибридные двигатели

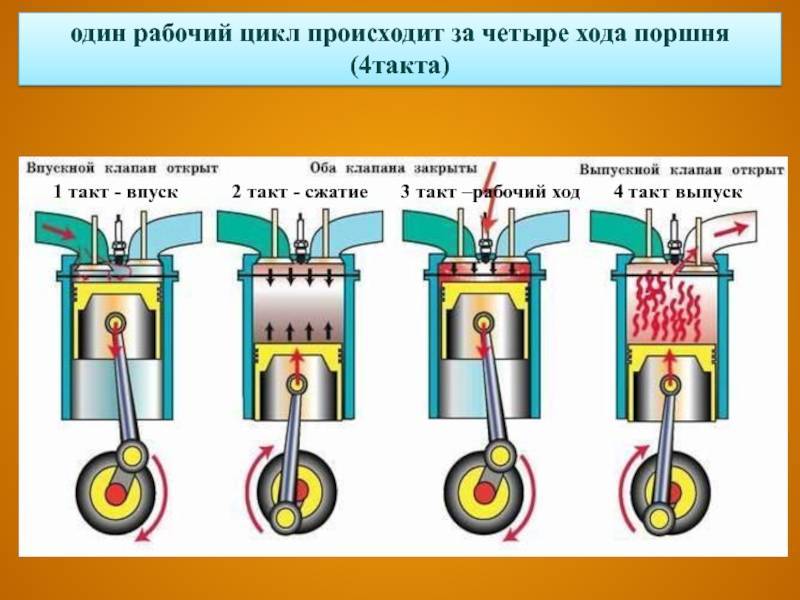

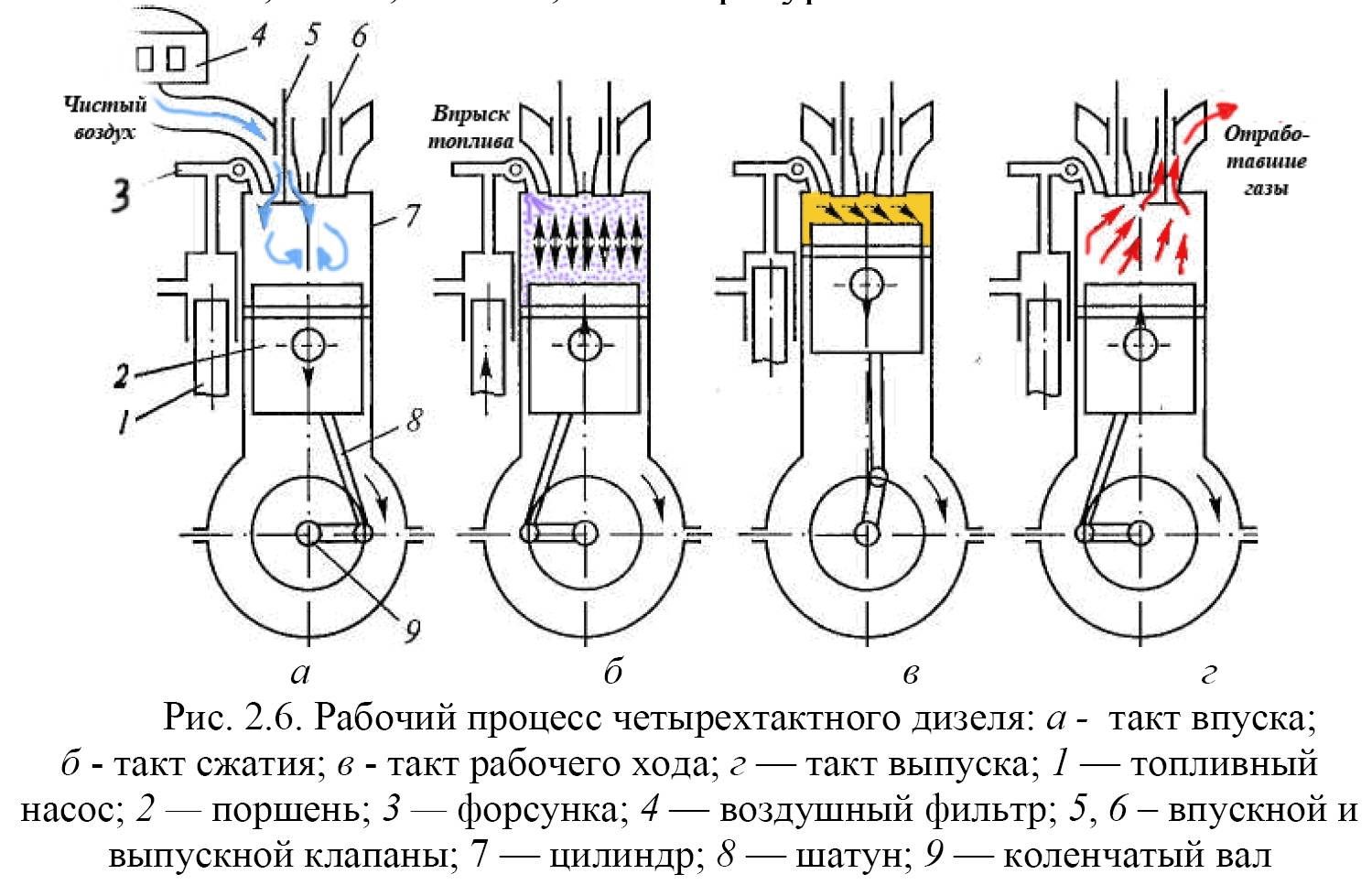

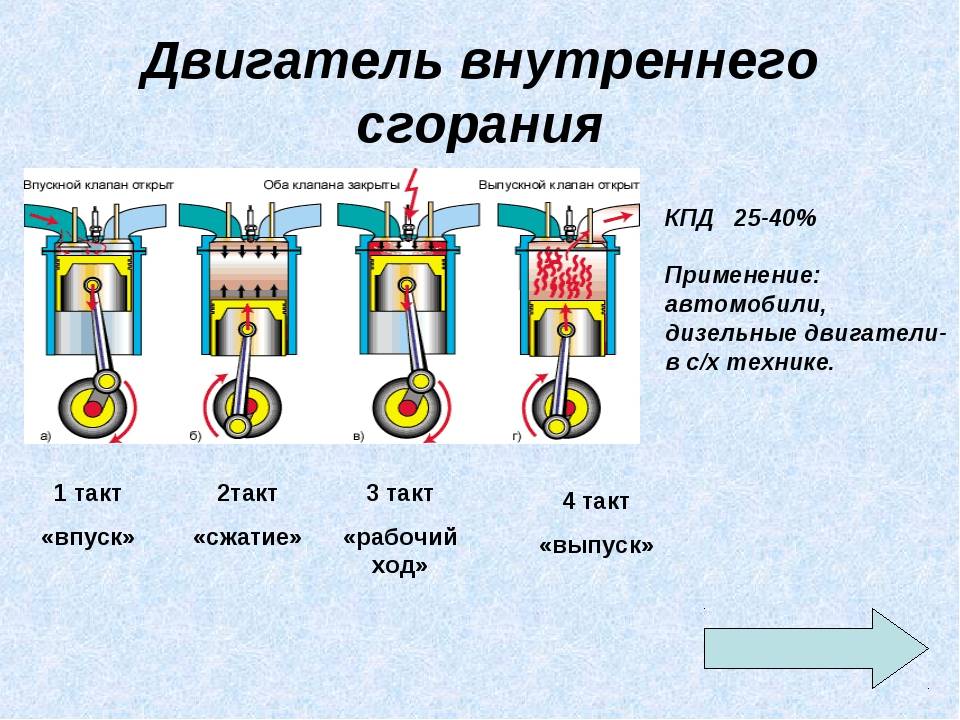

10: Цикл четырехтактного двигателя

Преимущества: Более экономичный, менее загрязняющий окружающую среду

Недостатки: Более сложный, более дорогой в производстве

Реклама

Помните, что мы говорили о запатентованном автомобиле Benz? Помимо одного поршня или цилиндра, это был двухтактный двигатель, как и многие ранние двигатели. Ход относится к движению поршня в двигателе.

Четырехтактные двигатели были одним из первых усовершенствований двигателей внутреннего сгорания в конце 1800-х годов.

Ранее более простые двухтактные двигатели выполняли ту же задачу — сжигание бензина для создания механического движения — но они делали это в два этапа. Сегодня двухтактные двигатели используются на небольшом оборудовании, таком как газонокосилки, небольшие мотоциклы и большие промышленные двигатели. Почти все автомобили используют четырехтактный цикл.

Четырехтактные двигатели имеют ряд преимуществ, в том числе улучшенную экономию топлива, большую надежность, большую мощность и крутящий момент, а также более чистые выбросы. Однако по сравнению с двухтактными двигателями они более сложны и дороги в изготовлении, требуют использования клапанов для впуска и выпуска газов.

Несмотря на это, четырехтактные двигатели стали отраслевым стандартом для автомобилей, и, вероятно, в ближайшее время они не исчезнут. Мы узнаем больше о роли клапанов и о том, как они были улучшены, позже в этой статье.

Мы узнаем больше о роли клапанов и о том, как они были улучшены, позже в этой статье.

Далее мы узнаем о принудительной индукции и о том, как она попала из самолетов в обычные автомобили.

9: принудительная индукция

Преимущества: Больше мощности без увеличения объема двигателя

Недостатки: Расход топлива, турбо-задержка

Реклама

Для создания движения двигателю требуются три вещи: топливо, воздух и зажигание. Накачивание большего количества воздуха в двигатель увеличит мощность, генерируемую поршнями двигателя. Давний способ сделать это, который в последнее время становится все более популярным, — использовать принудительную индукцию. Возможно, вы лучше знаете этот процесс по тем частям, которые его вызывают — турбокомпрессорам и нагнетателям.

В двигателе с наддувом воздух нагнетается в камеру сгорания под более высоким давлением, чем обычно, создавая более высокую степень сжатия и большую мощность при каждом такте двигателя [источник: Bowman]. Турбокомпрессоры и нагнетатели — это, по сути, воздушные компрессоры, которые нагнетают больше воздуха в двигатель.

Турбокомпрессоры и нагнетатели — это, по сути, воздушные компрессоры, которые нагнетают больше воздуха в двигатель.

Системы принудительной индукции использовались в авиационных двигателях задолго до того, как их начали добавлять в автомобильные двигатели в 1920-х годах. Они особенно полезны для небольших двигателей, поскольку они могут генерировать много дополнительной мощности, не увеличивая размер двигателя и не вызывая резкого снижения расхода топлива.

Хорошим примером является Mini Cooper S с турбонаддувом, который имеет только 1,6-литровый двигатель, но в некоторых случаях выдает более 200 лошадиных сил. Кроме того, высокопроизводительные автомобили, такие как Porsche 911 Turbo или Corvette ZR-1, используют принудительную индукцию для достижения огромного прироста мощности.

Недостатки? Автомобили с турбокомпрессором часто требуют бензина премиум-класса. Кроме того, есть проблема с турбозадержкой , когда прирост мощности не ощущается до тех пор, пока турбонагнетатель не раскрутится до более высоких оборотов в минуту (об/мин). В последние годы инженеры помогли уменьшить оба этих недостатка.

В последние годы инженеры помогли уменьшить оба этих недостатка.

Поскольку стандарты экономии топлива и выбросов ужесточаются, многие автопроизводители обращаются к принудительному впуску на двигателях меньшего размера вместо того, чтобы создавать двигатели большего размера. Например, на новейшую Hyundai Sonata топовый двигатель, который можно купить, — это уже не V6, а четырехцилиндровый турбодвигатель.

Далее мы обсудим, почему карбюраторы практически ушли в прошлое благодаря впрыску топлива.

8: впрыск топлива

Преимущества: Лучшая приемистость, повышенная топливная экономичность, большая мощность, более легкий запуск

Недостатки: Более сложный и потенциально дорогой ремонт

Реклама

На протяжении десятилетий предпочтительным методом смешивания топлива и воздуха и подачи его в камеру сгорания двигателя был карбюратор. Нажмите на педаль акселератора до упора, и карбюратор впустит в двигатель больше воздуха и топлива.

Нажмите на педаль акселератора до упора, и карбюратор впустит в двигатель больше воздуха и топлива.

С конца 1980-х годов карбюраторы были почти полностью заменены системой впрыска топлива, гораздо более сложной и эффективной системой смешивания топлива и воздуха. Топливные форсунки впрыскивают бензин во впускной коллектор, где топливо и воздух смешиваются в тонкий туман. Эта смесь подается в камеру сгорания клапанами на каждом цилиндре во время процесса впуска. Бортовой компьютер двигателя управляет процессом впрыска топлива.

Так почему впрыск топлива заменил карбюратор? Проще говоря, впрыск топлива работает лучше во всех аспектах. Двигатели с впрыском топлива, управляемые компьютером, легче запустить, особенно в холодные дни, когда карбюраторы могут усложнить задачу. Двигатели с впрыском топлива также более эффективны и лучше реагируют на изменения положения дроссельной заслонки [источник: Automedia].

У них есть недостатки в плане их повышенной сложности. Системы впрыска топлива ремонтировать дороже, чем карбюраторы. Тем не менее, они стали отраслевым стандартом подачи топлива, и не похоже, что карбюраторы вернутся в ближайшее время.

Тем не менее, они стали отраслевым стандартом подачи топлива, и не похоже, что карбюраторы вернутся в ближайшее время.

В следующем разделе мы обсудим следующий шаг в технологии впрыска топлива, известный как непосредственный впрыск.

7: прямой впрыск

Преимущества: Больше мощности, лучшая экономия топлива

Недостатки: Более дорогой в производстве, относительно новая технология

Реклама

Непосредственный впрыск является дальнейшим усовершенствованием улучшенного впрыска топлива. Как вы могли догадаться из его названия, он позволяет впрыску топлива «пропустить шаг», что повышает эффективность двигателя и, как следствие, большую мощность и экономию топлива.

В двигателе с непосредственным впрыском топливо впрыскивается непосредственно в камеру сгорания, а не во впускной коллектор. Затем компьютеры двигателя следят за тем, чтобы топливо сжигалось именно тогда и там, где оно необходимо, что снижает количество отходов. Прямой впрыск обеспечивает более бедную смесь топлива, которая сгорает более эффективно. В некотором смысле это делает бензиновые двигатели более похожими на дизельные двигатели, в которых всегда использовался непосредственный впрыск.

Прямой впрыск обеспечивает более бедную смесь топлива, которая сгорает более эффективно. В некотором смысле это делает бензиновые двигатели более похожими на дизельные двигатели, в которых всегда использовался непосредственный впрыск.

Как мы узнали ранее, двигатели с непосредственным впрыском имеют большую мощность и экономию топлива по сравнению с системами прямого впрыска топлива. Но и у них есть свои недостатки. Во-первых, технология относительно новая, она появилась на рынке только в последнее десятилетие или около того. Все больше и больше компаний начинают использовать прямой впрыск, но он еще не стал стандартом.

Иногда в двигателях с непосредственным впрыском на впускных клапанах может образовываться нагар, что может вызвать проблемы с надежностью. Некоторые автомобильные тюнеры также выразили трудности с модификацией двигателей с непосредственным впрыском. Несмотря на эти проблемы, непосредственный впрыск топлива сейчас является самой популярной новой технологией в автомобильном мире. Ожидайте увидеть его на все большем количестве автомобилей с течением времени.

Ожидайте увидеть его на все большем количестве автомобилей с течением времени.

Далее, давайте посмотрим на использование алюминиевых блоков двигателя по сравнению с железными блоками старой школы.

6: алюминиевые блоки двигателя

Преимущества: Меньший вес обеспечивает большую эффективность и лучшую управляемость

Недостатки: Может деформироваться при высоких температурах

Реклама

За последние несколько лет автомобили стали легче во многих отношениях. Автопроизводители ищут способы уменьшить вес автомобиля, чтобы добиться большей экономии топлива и производительности. Один из способов, которым они добились этого, — замена двигателей из железа алюминиевыми.

В течение многих лет железные блоки цилиндров были отраслевым стандартом. Сегодня в большинстве новых небольших двигателей вместо этого используется алюминий, хотя во многих больших двигателях V8 по-прежнему используются железные блоки. Алюминий весит намного меньше железа — обычно алюминиевый двигатель весит вдвое меньше, чем железный. Это приводит к общему снижению веса автомобиля, что означает лучшую управляемость и большую топливную экономичность [источник: Мерфи]. Однако

Алюминий весит намного меньше железа — обычно алюминиевый двигатель весит вдвое меньше, чем железный. Это приводит к общему снижению веса автомобиля, что означает лучшую управляемость и большую топливную экономичность [источник: Мерфи]. Однако

Алюминий имеет некоторые недостатки. Как металл, он не такой прочный, как железо, и не выдерживает высоких уровней тепла. Многие ранние двигатели с алюминиевыми блоками имели проблемы с короблением цилиндров, что вызывало опасения по поводу долговечности. Однако эти проблемы в значительной степени были решены, и алюминий четко зарекомендовал себя как будущее двигателей благодаря своим свойствам снижения веса.

В следующем разделе мы поговорим о том, как распределительные валы произвели революцию в конструкции двигателя.

5: верхние распределительные валы

Преимущества: Лучшая производительность

Недостатки: Повышенная сложность

Реклама

Вы, наверное, слышали термин «DOHC» или «двойной верхний распределительный вал», когда кто-то говорит о двигателе. Большинство людей считают это желательной функцией, но что это значит? Термин относится к количеству верхних распределительных валов над каждым цилиндром в двигателе.

Большинство людей считают это желательной функцией, но что это значит? Термин относится к количеству верхних распределительных валов над каждым цилиндром в двигателе.

Распределительные валы являются частью клапанного механизма вашего автомобиля , который представляет собой систему, контролирующую подачу топлива и воздуха в цилиндры. В течение многих десятилетий автомобили в основном имели двигатели с верхним расположением клапанов, то есть с верхним расположением клапанов, также называемые «толкателями». Толкатели приводятся в движение распределительными валами внутри блока цилиндров. Эта установка увеличивает массу двигателя и может ограничить его общую скорость.

В конструкции с верхним расположением распредвала распределительный вал намного меньше и вставлен над самой головкой блока цилиндров, а не в блоке цилиндров. На двигателе с одним верхним распредвалом (SOHC) есть один, а на двигателе DOHC их два. Преимущество установки верхнего распредвала заключается в том, что он позволяет использовать больше впускных и выпускных клапанов, а это означает, что топливо, воздух и выхлоп могут более свободно проходить через двигатель, добавляя мощность.

Хотя многие автомобильные компании отказались от двигателей с толкателями, системы DOHC и SOHC еще не вытеснили их полностью. Chrysler по-прежнему использует толкатели для выработки большой мощности своих двигателей Hemi V8; General Motors также использует толкатели на некоторых своих высокотехнологичных современных двигателях V8. Но двигатели DOHC и SOHC широко используются в двигателях, особенно небольших, с 1980-х годов.

Недостатком использования верхних кулачков является то, что они увеличивают сложность и стоимость. Вы уже заметили тенденцию?

Далее мы узнаем больше о том, как клапаны влияют на производительность, когда мы говорим об изменении фаз газораспределения.

4: переменная синхронизация клапана

Преимущества: Экономия топлива, более гибкая подача мощности

Недостатки: Более высокая стоимость производства

Реклама

Если вы хоть немного знакомы с двигателями Honda, вы почти наверняка слышали термин VTEC. Люди, которые настраивают свои Honda для повышения производительности, часто говорят о «включении VTEC». Но что именно это означает?

Люди, которые настраивают свои Honda для повышения производительности, часто говорят о «включении VTEC». Но что именно это означает?

VTEC относится к системе изменения фаз газораспределения и электронному управлению подъемом, разновидности системы изменения фаз газораспределения. Бывают случаи, когда двигателю требуется больший поток воздуха, например, при резком ускорении, но традиционный двигатель часто не пропускает достаточно воздуха, что приводит к снижению производительности. Изменение фаз газораспределения означает, что поток воздуха в клапаны и из них замедляется или ускоряется по мере необходимости [источник: Autropolis].

Honda — далеко не единственная автомобильная компания, предлагающая такую систему. У Toyota есть одна, которую они называют VVT-i, для изменения фаз газораспределения с интеллектом, а у BMW есть система под названием Valvetronic или VANOS, что означает переменная Nockenwellensteuerung, что означает переменное управление распределительным валом. Хотя все они работают немного по-разному, все они выполняют одну и ту же задачу — пропускают больше воздуха и топлива в клапаны с разной скоростью. Это делает двигатель более гибким и позволяет ему обеспечивать максимальную производительность в различных условиях. Это также увеличивает экономию топлива.

Хотя все они работают немного по-разному, все они выполняют одну и ту же задачу — пропускают больше воздуха и топлива в клапаны с разной скоростью. Это делает двигатель более гибким и позволяет ему обеспечивать максимальную производительность в различных условиях. Это также увеличивает экономию топлива.

Многие двигатели в настоящее время оснащены той или иной формой изменения фаз газораспределения, часто управляемой бортовым компьютером двигателя. В следующем разделе мы поговорим о том, как компьютеры двигателей произвели революцию в дизайне.

3: бортовые компьютеры двигателя

Преимущества: Экономия топлива, лучшая диагностика проблем

Недостатки: Стоимость, сложность

Реклама

Двигатель — невероятно сложное устройство. В нем десятки движущихся частей и множество различных процессов, происходящих одновременно. Вот почему в современных автомобилях все регулируется бортовым компьютером, называемым блоком управления двигателем или ECU.

Блок управления двигателем следит за тем, чтобы такие процессы, как опережение зажигания, топливовоздушная смесь, впрыск топлива, холостой ход и другие, работали должным образом. Он отслеживает, что происходит в двигателе, используя множество датчиков, и выполняет миллионы вычислений каждую секунду, чтобы все работало правильно. Другие компьютеры в автомобиле управляют такими вещами, как электрические системы, подушки безопасности, температура в салоне, контроль тяги, антиблокировочная система тормозов и автоматическая коробка передач.

Автомобили становятся все более компьютеризированными с тех пор, как в 1980-х годах были добавлены первые бортовые диагностические компьютеры (OBD). Это компьютер, который отвечает за лампочку «проверить двигатель» на приборной панели. Механик может подключить компьютер к порту OBD и получить представление о проблемных зонах вашего автомобиля. Они не могут использовать OBD, чтобы сразу узнать, что не так с вашим автомобилем, но это дает им отличную отправную точку.

Повышая эффективность работы двигателя, компьютеры двигателя могут повысить эффективность использования топлива и упростить диагностику проблем. Но они также значительно усложняют двигатели и могут затруднить работу механиков выходного дня.

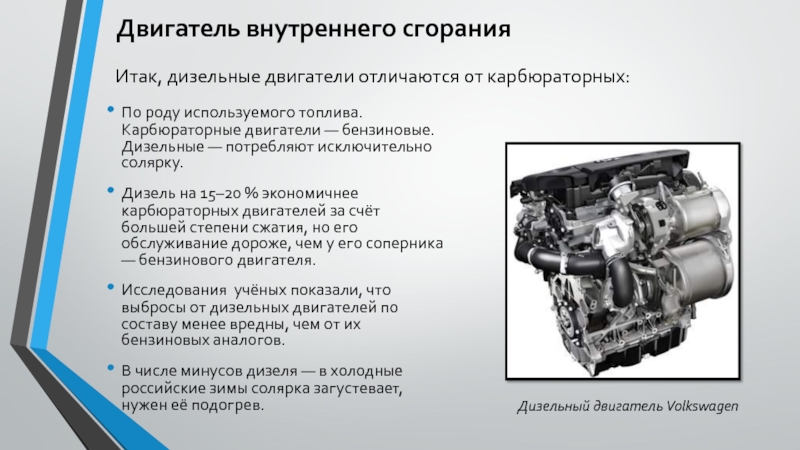

Далее: Давайте узнаем, почему дизельные двигатели не являются дымными, шумными и маломощными масляными горелками прошлого.

2: Чистые дизели

Преимущества: Крутящий момент, экономия топлива, более чистые выбросы

Недостатки: Стоимость топлива, низкие обороты, более высокая начальная стоимость двигатели? Дизели никогда не были большими продавцами в Соединенных Штатах. Несмотря на более высокую топливную экономичность по сравнению с аналогичными газовыми двигателями, многие американцы по-прежнему считают дизели шумными, закопченными, вонючими и ненадежными двигателями 19-го века.70-х и 1980-х годов.

Это уже не так. Современный дизельный двигатель мощный, экологически чистый и чрезвычайно экономичный. В современных двигателях используется дизельное топливо с низким содержанием серы, а автомобильные системы помогают устранять твердые частицы и избыточное загрязнение.

Дизельные двигатели, производимые такими компаниями, как Volkswagen, Mercedes-Benz, BMW, Volvo и другими, могут похвастаться усовершенствованными двигателями, такими как турбонаддув, усовершенствованный впрыск топлива и компьютерное управление, обеспечивающее эффективное вождение и высокий крутящий момент [источник: Bosch].

Дизельные двигатели имеют ряд недостатков, в основном низкий уровень оборотов и более высокая стоимость дизельного топлива. Но поскольку многие из них могут развивать скорость более 40 миль на галлон (17 километров на литр) по шоссе, водителю придется платить за это топливо намного реже. И если вам интересно, обеспечивают ли современные дизели хорошую производительность, обратите внимание на последние несколько гонок «24 часа Ле-Мана», где Audi доминировала, используя дизельные гоночные автомобили.

Наконец, мы рассмотрим нынешнего лидера среди «зеленых» автомобилей — гибридный двигатель.

1: Гибридные двигатели

Преимущества: Экономия топлива

Недостатки: Более высокая начальная стоимость, сложность

Сочетание высоких цен на бензин, повышенной осведомленности водителей об окружающей среде и правительственных постановлений, повышающих стандарты экономии топлива и выбросов, вынуждают двигатели «зеленеть» больше, чем когда-либо прежде. Одним из самых значительных усовершенствований двигателя, использованных для повышения эффективности в последние годы, является гибридный двигатель.

Десять лет назад гибриды были малоизвестны, но теперь все знают, как они работают — электрический двигатель работает в паре с традиционным бензиновым двигателем для достижения высоких показателей экономии топлива, но без «беспокойства по запасу хода», как у электрического двигателя, где водитель всегда задается вопросом, что произойдет, когда закончится заряд.

Toyota Prius остается самым продаваемым гибридным автомобилем в Америке. Он может похвастаться 1,8-литровым четырехцилиндровым двигателем в сочетании с электромотором мощностью 134 лошадиных силы. На низких скоростях электрический двигатель работает один, то есть автомобиль вообще не использует газ. В других случаях он помогает бензиновому двигателю. Полный комплект расходует около 50 миль на галлон (21,3 километра на литр) как в городе, так и на шоссе [источник: AOL Autos].

Гибриды, такие как Prius, представляют собой последнюю эволюцию технологии внутреннего сгорания. Хотя их преимущества заключаются в топливной экономичности, есть и некоторые недостатки. Гибриды имеют более высокую начальную стоимость, чем их негибридные аналоги, и некоторые утверждают, что бензин должен быть намного дороже, чем сейчас (как бы невероятно это ни звучало), прежде чем водитель окупит дополнительные затраты на гибридный автомобиль.

Однако очевидно, что двигатели стремятся к снижению выбросов и повышению эффективности использования топлива. В то время как только электрические автомобили становятся все более распространенными, ясно, что двигатель внутреннего сгорания никуда не денется. Он просто будет продолжать развиваться, становясь все лучше и лучше, как это было со времен Model T.

В то время как только электрические автомобили становятся все более распространенными, ясно, что двигатель внутреннего сгорания никуда не денется. Он просто будет продолжать развиваться, становясь все лучше и лучше, как это было со времен Model T.

Много дополнительной информации

Связанные статьи

Источники

- AOL Autos. «Самые продаваемые гибриды: ноябрь 2010 г.». (17 июня 2011 г.) http://autos.aol.com/gallery/best-selling-hybrid/

- Autropolis.com. «Изменение фаз газораспределения». (17 июня 2011 г.) http://www.autotropolis.com/wiki/index.php?title=Variable_valve_timing

- Bosch, Роберт. «Объяснение системы впрыска дизельного топлива Common Rail». Swedespeed.com. (17 июня 2011 г.) http://www.swedespeed.com/news/publish/Features/printer_272.html

- Боуман, Зак. Выталкивание воздуха: больше мощности за счет принудительной индукции.

DriverSide.com. (15 июня 2011 г.) http://www.driverside.com/auto-library/pushing_air_more_power_through_forced_induction-366

DriverSide.com. (15 июня 2011 г.) http://www.driverside.com/auto-library/pushing_air_more_power_through_forced_induction-366 - CompGoParts.com. «Основы четырехтактного двигателя». (15 июня 2011 г.) http://www.compgoparts.com/TechnicalResources/FourStrokeEngineBasics.asp

- Мерфи, Том. «Рейтинг заявок на алюминий №2». WardsAuto.com. (16 июня 2011 г.) http://wardsauto.com/ar/auto_aluminum_claims_no/

- Темпл, Стив. «Электронный впрыск топлива». Automedia.com. (15 июня 2011 г.) http://www.automedia.com/Electronic_Fuel_Injection/pht20020101fi/1

Процитируйте это!

Пожалуйста, скопируйте/вставьте следующий текст, чтобы правильно цитировать эту статью HowStuffWorks.com:

Патрик Э. Джордж

«10 лучших улучшений в конструкции двигателя»

16 мая 2011 г.

HowStuffWorks.com.

Citation

3D-печать двигателя внутреннего сгорания — быстрее выйти на рынок

Разработка двигателя внутреннего сгорания может занять много времени, от трех до пяти лет. Что, если бы вы могли сократить это время вдвое? Для Lumenium LLC, стартапа из Вирджинии, разрабатывающего инновационное семейство двигателей внутреннего сгорания, 3D-печать с помощью системы Desktop Metal позволила им достичь этой цели.

Что, если бы вы могли сократить это время вдвое? Для Lumenium LLC, стартапа из Вирджинии, разрабатывающего инновационное семейство двигателей внутреннего сгорания, 3D-печать с помощью системы Desktop Metal позволила им достичь этой цели.

Разработанный компанией двигатель с асимметричным вращением и обратным рабочим объемом (IDAR) представляет собой новую конструкцию, обеспечивающую мощное и эффективное внутреннее сгорание. Его уникальная геометрия двигателя обеспечивает впечатляющую, но эффективную производительность небольшого и легкого двигателя, который потребляет меньше топлива и производит меньше выбросов. Ключом к разработке этого движка была возможность быстро повторять функции и конструкции деталей во время прототипирования.

Детали Lumenium должны выдерживать экстремальные температуры и нагрузки, присущие работе двигателя внутреннего сгорания. Каждый компонент двигателя должен соответствовать определенным требованиям, включая высокую точность размеров, прочность при динамических нагрузках и низкое тепловое расширение, а вес каждой детали является важным фактором, влияющим на общую удельную мощность и эффективность.

Аддитивное производство помогло команде разработчиков выполнить эти требования и заняться деталями сложной геометрии, такими как внутренние каналы охлаждения, для повышения производительности двигателя. С Studio System от Desktop Metal команда внедрила эту технологию в существующее рабочее пространство для более быстрой итерации дизайна и функционального прототипирования.

Рынок стоимостью 350 миллиардов долларов

Двигатели внутреннего сгорания представляют собой рынок стоимостью 350 миллиардов долларов с тремя категориями двигателей: традиционные поршневые двигатели, новые оппозитные поршневые двигатели и роторные двигатели. Технология двигателя IDAR от Lumenium добавляет четвертую категорию, стоящую в середине традиционной технологии двигателей, что представляет собой сдвиг парадигмы в производстве энергии. Компоненты двигателя должны выдерживать условия динамической нагрузки, силу сгорания 1500 фунтов на квадратный дюйм и температуру сгорания 1500 °C.

Возможность выполнять частые итерации проекта может улучшить конечную производительность двигателя. Полный цикл разработки двигателя для каждого поколения двигателя IDAR занимает от трех до пяти лет. Критически важно было найти более быстрый и экономичный подход к прототипированию.

Почему 3D-печать лучше, чем обработка на станках с ЧПУ

Lumenium производит примерно 20 прототипов в месяц. Большинство (около 95%) изготавливаются на собственном производстве с использованием 5-осевой обработки с ЧПУ и электроэрозионной обработки. Обработка сложной геометрии с ЧПУ включает в себя сложные траектории движения инструмента и иногда более 80 операций обработки. Каждая операция требует перепрограммирования, что часто включает в себя индивидуальную фиксацию и оператор для повторного выравнивания детали. Даже если на печатной детали требуется последующая обработка, общее количество операций обработки значительно меньше. Для программирования станка с ЧПУ требуется обученный, преданный своему делу оператор, а на одну сложную работу могут уйти недели. Некоторые детали требуют постобработки сторонними поставщиками, что увеличивает срок изготовления до трех недель.

Некоторые детали требуют постобработки сторонними поставщиками, что увеличивает срок изготовления до трех недель.

Оставшиеся 5% деталей-прототипов — обычно обычные круглые детали — отправляются в механический цех, где время выполнения заказа составляет в среднем около трех недель.

В дополнение к длительному времени выполнения заказа и высоким затратам механическая обработка предлагает ограниченные возможности для изготовления легких деталей. Вес имеет решающее значение для производительности двигателя, поскольку снижение веса двигателя на 50% потенциально может удвоить номинальную скорость двигателя (об/мин) и выходную мощность. Чтобы уменьшить вес с помощью методов механической обработки, инженеры мало что могут сделать, кроме выбора легкого материала. Без замены материала снижение веса за счет механической обработки обычно требует изменения геометрии детали, что увеличивает время и сложность, что может привести к появлению слабых мест в структуре детали.

Студийная система печатает детали с заполнением с закрытыми ячейками — внутренней решетчатой структурой, напечатанной по всей детали. Пользователи могут регулировать расстояние между наполнителями в соответствии с требованиями по прочности и весу. Детали, напечатанные с заполнением, будут иметь значительно более низкую теплопередачу. Это снижает вес детали при сохранении прочности, что позволило команде разработчиков использовать сталь как часть своего решения.

Пользователи могут регулировать расстояние между наполнителями в соответствии с требованиями по прочности и весу. Детали, напечатанные с заполнением, будут иметь значительно более низкую теплопередачу. Это снижает вес детали при сохранении прочности, что позволило команде разработчиков использовать сталь как часть своего решения.

В большинстве методов 3D-печати, основанных на экструзии, включая осаждение связанного металла, горизонтальные отверстия требуют внутренних опорных структур для сохранения формы. Однако адаптация формы отверстия может устранить необходимость в опорах. Команда разработчиков изменила конструкцию, изменив круглые отверстия на более угловатую форму (например, каплевидную), которая не требует опорных конструкций во время изготовления.

Конструкция седла состоит из зубцов по верхнему и нижнему краям, которые сопрягаются с поворотными рычагами. Зубцы помогают компоненту выдерживать усилия двигателя, а обработка этих критически важных элементов позволяет получить гладкую и точную поверхность сопряжения, чего нельзя достичь с помощью одной только печати.

В Fabricate пользователи могут выборочно регулировать толщину оболочки. Важно отметить, что при этом размеры детали не изменяются. Вместо этого он утолщает твердую оболочку вокруг детали, чтобы предотвратить обнажение заполнения детали во время обработки. Команда разработчиков увеличила толщину оболочки только элементов, обращенных вверх и вниз, до 5,2 мм, чтобы учесть материал, который будет удален во время обработки зубцов.

После изготовления детали прошли постобработку. Это включало обработку с ЧПУ и проволочную электроэрозионную обработку. Критические поверхности седла были обработаны, сверху и снизу были добавлены зубцы, а также просверлены отверстия и нарезана резьба. После завершения команда дизайнеров соединила седло и поворотный рычаг.

Для Lumenium быстрое прототипирование имеет решающее значение для разработки и усовершенствования продукта, поскольку движок IDAR приближается к коммерциализации. Конструкция и функция каждой детали в сборке имеют решающее значение, поэтому возможность быстрой доработки и итерации напрямую влияет на общую производительность двигателя.