Карбюраторный двигатель: устройство, принцип работы, характеристики

Карбюраторный двигатель — это отдельный вид двигателя внутреннего сгорания (ДВС) с наружным формированием смеси. В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

Карбюратор — конструкция в системе питания двигателей внутреннего сгорания, которая служит для перемешивания бензина с воздухом, образовывает горючую смесь и корректирует ее потребление. На сегодняшний день карбюраторные системы заменяются инжекторными.

Смесь представляет собой пары бензина смешанные с воздухом. Когда она проходит в цилиндры двигателя происходит перемешивание с отработанными газами и образование рабочей смеси, которая в конкретный момент поджигается системой зажигания. Поджигание смеси производится благодаря тому, что бензин поступает в газообразном виде и имеется достаточное количество воздуха для горения.

Карбюраторные двигатели подразделяются на четырехтактные и двухтактные. Рабочий цикл четырехтактного карбюраторного двигателя складывается из четырех тактов, они состоят из четырех полуоборотов коленчатого вала; двухтактные же состоят из двух полуоборотов коленчатого вала. Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двигатели этого типа делятся на два подтипа:

- Атмосферные, где рабочая смесь проходит благодаря разреживанию в цилиндре при вбирающем движении поршня;

- Двигатели с наддувом. В них запуск горючей смеси в цилиндр осуществляется под воздействием давления, которое производится компрессором для расширения мощности двигателя. В различные времена использовались спирт, газ, керосин, бензин, но наиболее используемыми остались бензиновые и газовые двигатели.

Устройство карбюраторного двигателя

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

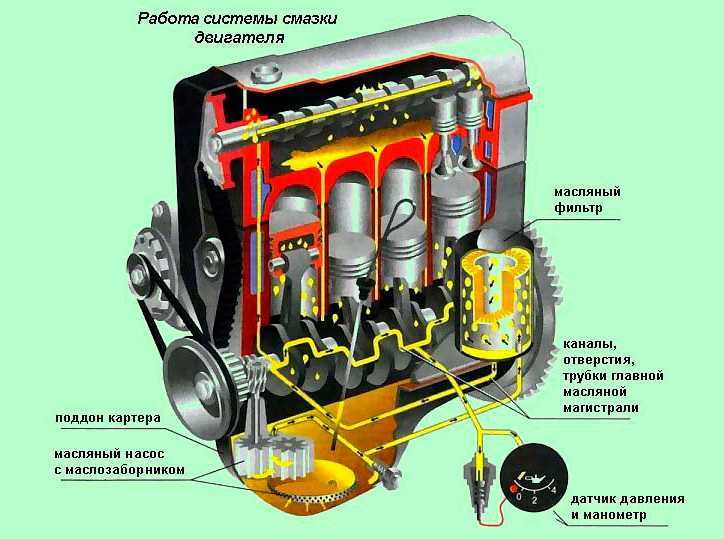

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

Принцип работы карбюраторного двигателя

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя.

При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу. - Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Характеристики карбюраторного двигателя

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.

Регулировки карбюратора

Карбюратор — устройство, которое имеет наименьшее количество регулировок, но нуждается в хорошо отлаженной системе. Неорганизованная эксплуатация карбюратора сильно действует на функциональность двигателя в целом. При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

Подходящие виды регулирования карбюратора:

- «Винт количества» — функционирование на холостом ходу;

- «Винт качества» — насыщенность рабочей смеси (как результат, повышение токсичности выхлопных газов) на холостом ходу.

В период использования нужно прослеживать дееспособность нижеуказанных узлов:

- Действие клапана и схема холостого хода.

- Работа насоса (запаздывание действия, объем и время впрыска бензина).

- Размеренность работы, беспрепятственное движение, возврат пружиной и нужная степень открытия дроссельной заслонки.

- Действие холодного запуска (закрывание воздушной и степень открывания дроссельной и воздушной заслонок)

- Деятельность поплавковой конструкции (необходимое количество топлива в поплавковой камере, непроницаемость клапана).

- Пропускная возможность жиклеров.

На работоспособность карбюратора воздействуют:

- Система регулирования карбюратора.

- Установка пропуска воздуха (воздушный фильтр, обогрев воздуха).

- Система подачи топлива (бензонасос, фильтры, заборники).

- Трубка для слива излишков бензина.

- Непроницаемость впускного канала, который расположен за карбюратором.

- Нарушение клапанного устройства.

- Качество топлива.

Механическая часть . Дизель-генераторная установка. Диагностика. Ремонт. Техобслуживание

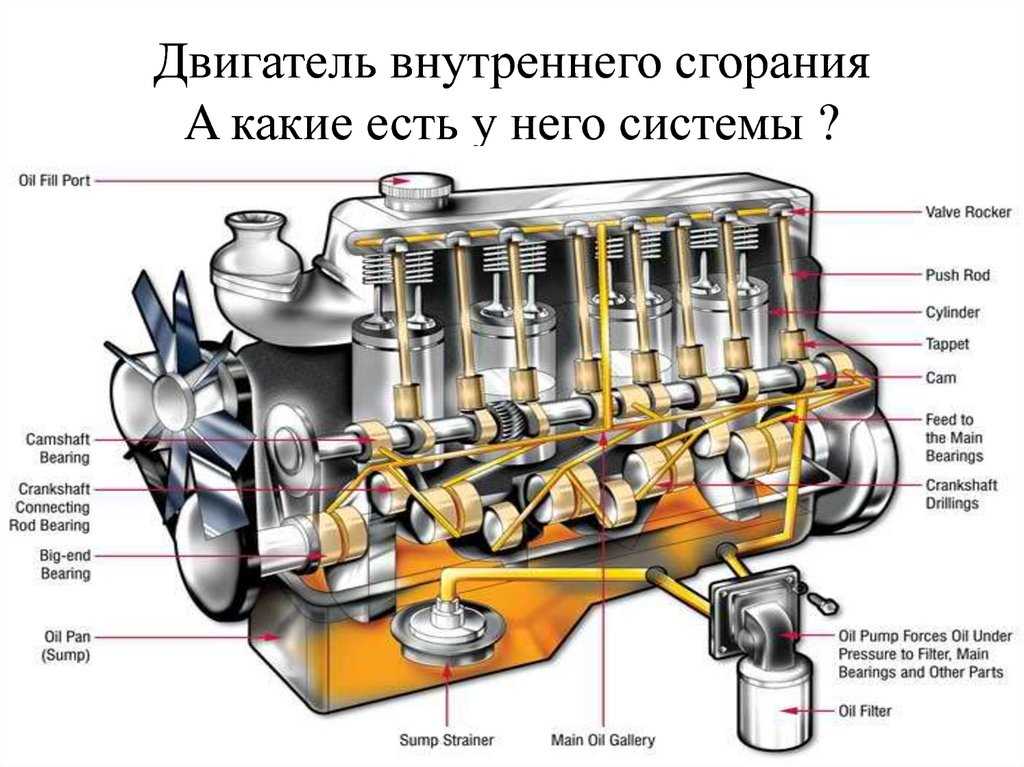

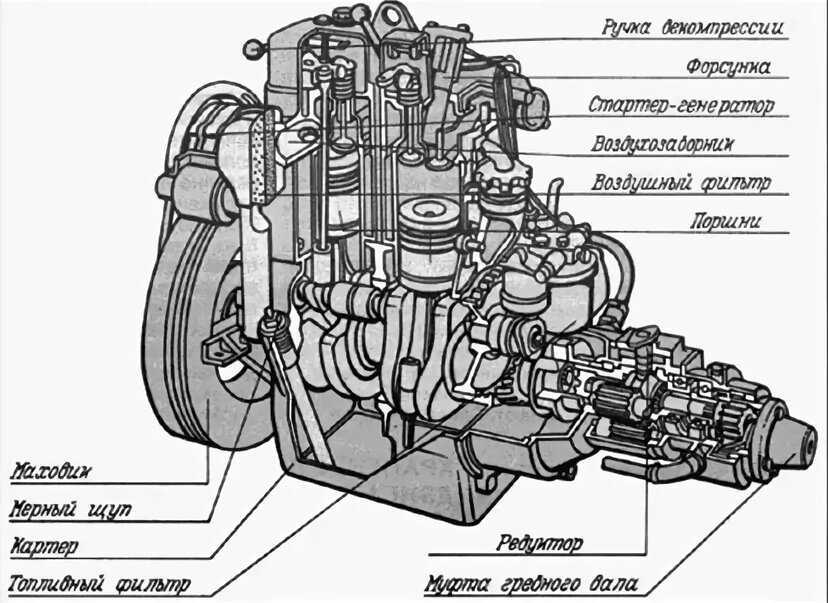

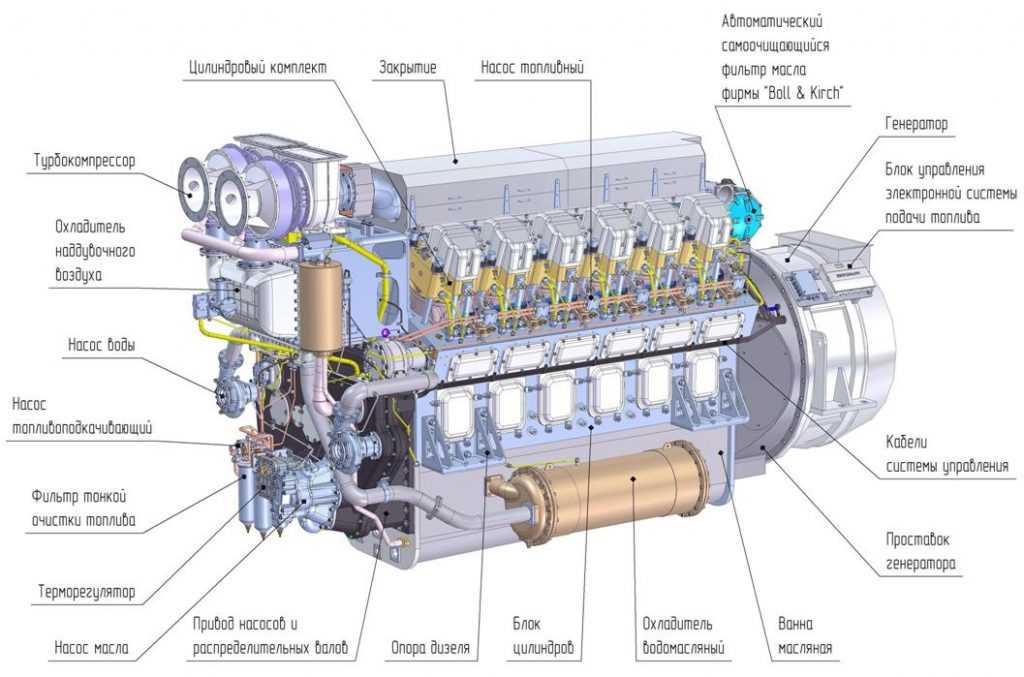

Основа дизельной электростанции является двигатель, точнее двигатель внутреннего сгорания (ДВС). ДВС преобразует тепловую энергию от сгорания топлива в механическую работу. Простейший ДГУ состоял из двигателя и генератора. С увеличением мощности и внешних условий добавляют сопутствующие устройства. Тем самым повышают КПД, улучшают технические и экономические показатели. В данном разделе рассмотрим только механическую часть дизель генераторной установки.

Тем самым повышают КПД, улучшают технические и экономические показатели. В данном разделе рассмотрим только механическую часть дизель генераторной установки.

– Механическая часть:

– Двигатель внутреннего сгорания

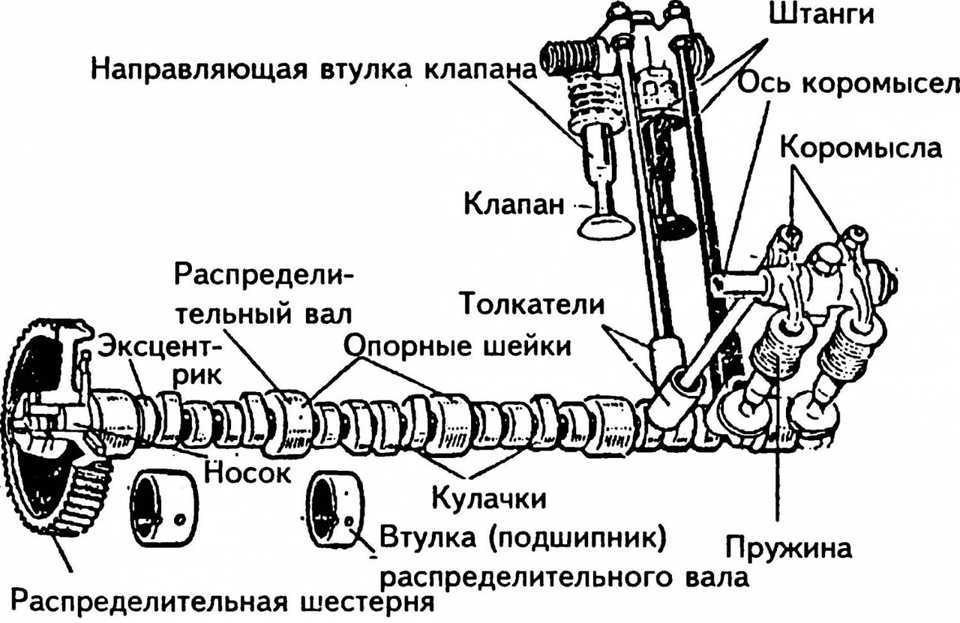

– Газораспределительный механизм;

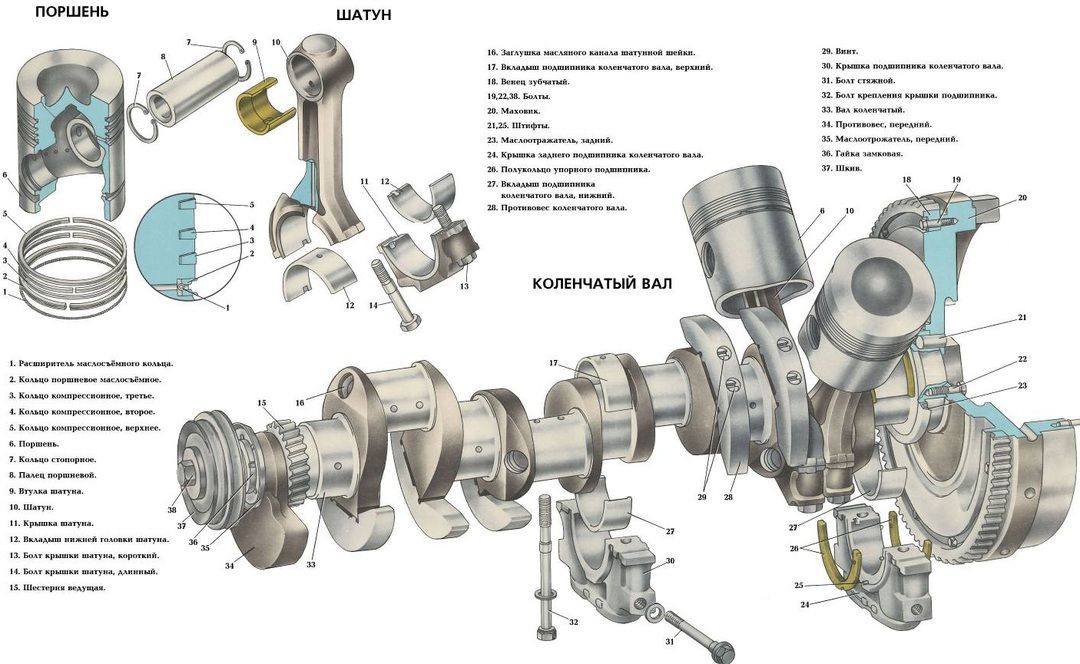

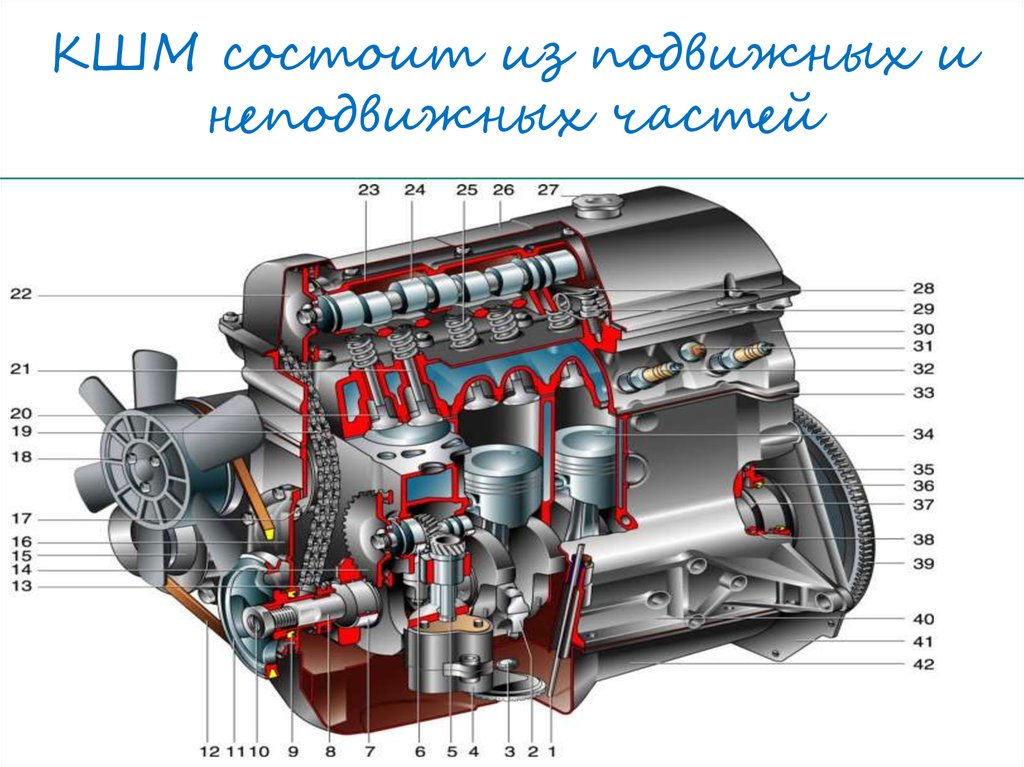

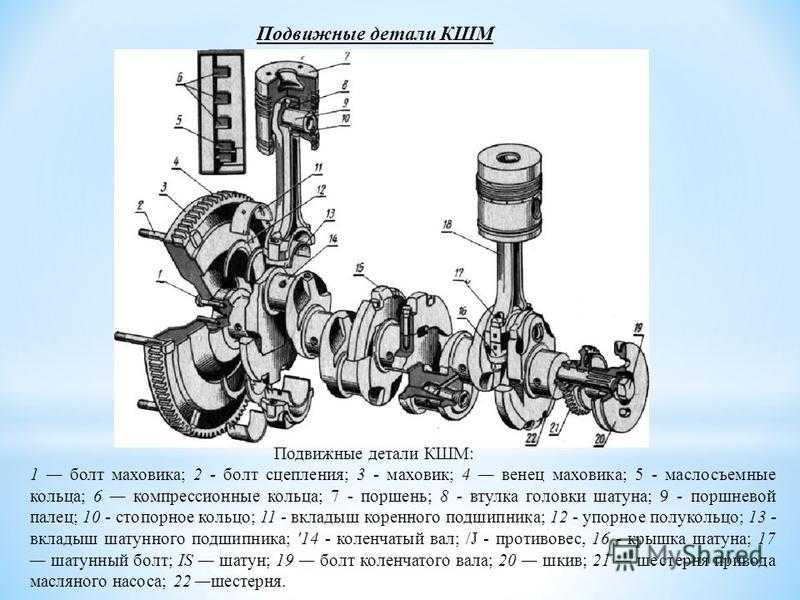

– Кривошипно-шатунный механизм;

– Система пуска двигателя;

– Система подачи воздуха;

– Система выхлопа;

– Смазочная система;

– Система охлаждения;

– Маховик;

—

Дизельный двигатель – поршневой двигатель внутреннего сгорания, работающий по принципу самовоспламенения распылённого топлива от воздействия разогретого при сжатии воздуха. Применяется в основном на судах, тепловозах, автобусах и грузовых автомобилях, тракторах, дизельных электростанциях, а к концу XX века стал распространен и на легковых автомобилях. Назван по имени изобретателя. Первый двигатель с воспламенением от сжатия был построен Рудольфом Дизелем в 1897 году.

Спектр видов топлива для дизельных двигателей весьма широк, сюда включаются все фракции нефтеперегонки от керосина до мазута и ряд продуктов природного происхождения – рапсовое масло, фритюрный жир, пальмовое масло и многие другие. Дизельный двигатель может с определённым успехом работать и на сырой нефти.

Дизельный двигатель может с определённым успехом работать и на сырой нефти.

Конструкция дизельного двигателя

В зависимости от типа топливной системы и расположения поршней, рядный или Vобразный, различаются конструкции дизельного двигателя. С повышением мощности двигателя меняется объем двигателя и добавляются различные конструктивные элементы. Исходя из требование наружных условий такие как погода, уменьшение шума, высокая производительность, износостойкость, уменьшения расхода топлива и для уменьшение цены на двигатель, производители внедряют различные инженерные решения. При этом не всегда эти решения сохраняет надежность двигателя.

Для выявления причин неисправности в двигателе необходимо знать из каких механизмов состоит и какую функцию выполняют. Уметь определят, когда требуется заменить деталь исходя из внешних параметров. Умение определить где искать причину неполадки на двигателе приходит после понимания причино следственных действий. Все эти знания приобретаются путём изучения, а процесс изучения состоит из теории и практики. Для полного понимания картины требуется полный разбор двигателя на составные части и изучения их. Далее приведен простой 4х цилиндровый двигатель и конструктивные его части.

Для полного понимания картины требуется полный разбор двигателя на составные части и изучения их. Далее приведен простой 4х цилиндровый двигатель и конструктивные его части.

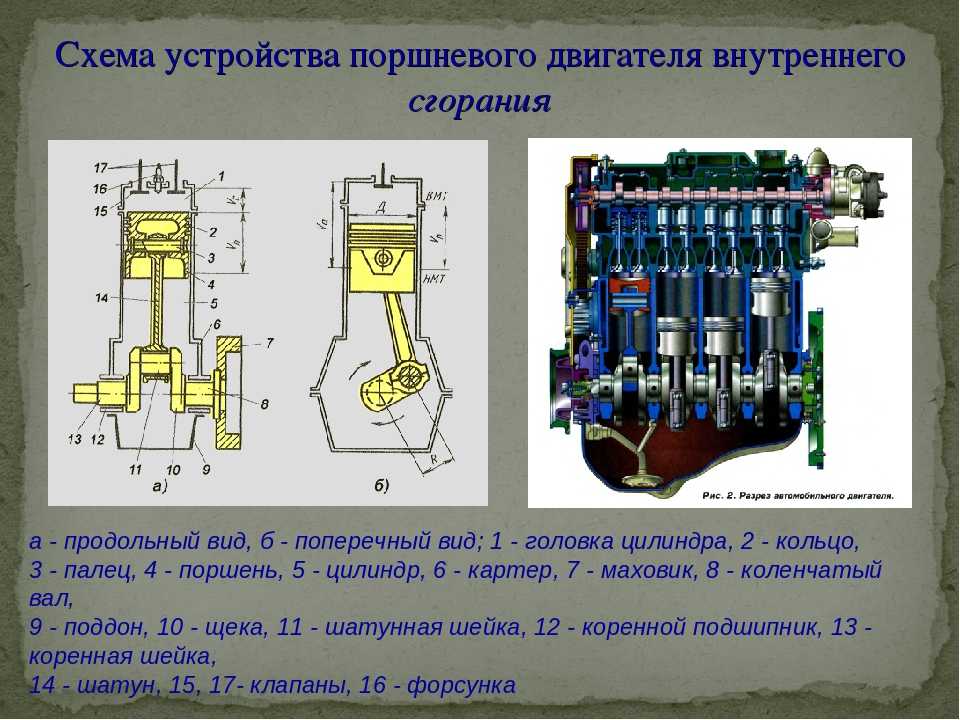

2Различают три, наиболее распространённых, типа корпусов поршневых двигателей внутреннего сгорания.

1).Корпус классической (традиционной) двухблочной конструкции состоит из блока цилиндров (блок-картера) и головки блока цилиндров.

2). Корпус многоблочной конструкции состоит из трёх составных частей: блока цилиндров (средней части корпуса), головки блока цилиндров (верхней части корпуса) и фундаментной рамы (нижней части корпуса). Детали корпуса скрепляются между собой анкерными болтами.

3). Корпус моноблочной конструкции, выполняется в виде единой, неразъёмной отливки, объединяющей в себе блок цилиндров и головку блока.

Корпус двигателя закрывается сверху – клапанной крышкой, снизу – масляным поддоном (крышкой картера), спереди и сзади – передней и задней крышками коленчатого вала с само поджимными сальниками. Сальники уплотняют валы и препятствуют вытеканию масла наружу двигателя в местах выхода валов из корпуса. Одной из важных характеристик корпуса двигателя является жёсткость конструкции. Многообразие конструкций двигателей предполагает различные подходы к их ремонту

Сальники уплотняют валы и препятствуют вытеканию масла наружу двигателя в местах выхода валов из корпуса. Одной из важных характеристик корпуса двигателя является жёсткость конструкции. Многообразие конструкций двигателей предполагает различные подходы к их ремонту

Блоки цилиндров отливаются из серого легированного чугуна или высококремнистых алюминиевых сплавов (силуминов). Некоторыми фирмами практикуется изготовление блоков из металлокерамики. Блоки цилиндров двигателя с жидкостным охлаждением имеют двойные стенки, образующие «рубашку охлаждения». Рубашка охлаждения заполняется охлаждающей жидкостью.

Блоки цилиндров двигателей с воздушным охлаждением цилиндров имеют оребрение. Цилиндры, как правило, заключены в кожух, через который вентилятором системы охлаждения прокачивается воздух.

Головки блоков цилиндров бензиновых и дизельных двигателей легковых автомобилей отливаются из алюминиевых сплавов и реже из чугуна и, за редким исключением, имеют моноблочную конструкцию, т. е. на один ряд цилиндров двигателя устанавливается одна, единая для всех цилиндров, головка. На части дизельных двигателях каждый цилиндр (или пара цилиндров) может иметь собственную головку. Головка через термостойкую прокладку крепится к привалочной плоскости блока цилиндров болтами, если блок чугунный, или гайками через шпильки, если блок алюминиевый. Болты крепления головки изготавливаются из высокопрочных сталей и при небольших диаметрах должны обеспечивать значительные усилия (моменты) затяжки. Усилия затяжки болтов (гаек) крепления головки блока регламентируется производителем и, для большинства автомобилей, в среднем составляют 9,0 – 10,0 кгс x м. Стенки головки блока двойные. Рубашка охлаждения, образованная двойными стенками головки блока соединяется с рубашкой охлаждения блока цилиндров. В головке блока выполняются камеры сгорания. На головке размещают детали газораспределительного механизма, включая распределительный вал (валы), впускные и выпускные клапаны и детали привода клапанов.

е. на один ряд цилиндров двигателя устанавливается одна, единая для всех цилиндров, головка. На части дизельных двигателях каждый цилиндр (или пара цилиндров) может иметь собственную головку. Головка через термостойкую прокладку крепится к привалочной плоскости блока цилиндров болтами, если блок чугунный, или гайками через шпильки, если блок алюминиевый. Болты крепления головки изготавливаются из высокопрочных сталей и при небольших диаметрах должны обеспечивать значительные усилия (моменты) затяжки. Усилия затяжки болтов (гаек) крепления головки блока регламентируется производителем и, для большинства автомобилей, в среднем составляют 9,0 – 10,0 кгс x м. Стенки головки блока двойные. Рубашка охлаждения, образованная двойными стенками головки блока соединяется с рубашкой охлаждения блока цилиндров. В головке блока выполняются камеры сгорания. На головке размещают детали газораспределительного механизма, включая распределительный вал (валы), впускные и выпускные клапаны и детали привода клапанов.

1— поддон картера; 2 – коленчатый вал; 3 – шатун; 4 – маховик; 5 – распределительный вал; 6 – блок цилиндров; 7 – головка блока цилиндров; 8 – крышка головки цилиндров; 9 – колпак; 10 – клапан; 11 – пружина клапана; 12 – поршень; 13 – штанга толкателя; 14 – вентилятор

V образный двигатель в разборе

Данный текст является ознакомительным фрагментом.

Определение механического КПД механизма двигателя Отто Релли Виктория Петреску, Флориан Ион Петреску :: SSRN

Скачать эту статью

Открыть PDF в браузере

ssrn.com» data-abstract-auth=»false»/> Добавить бумагу в мою библиотеку

Делиться:

6 страниц Опубликовано: 28 ноября 2017 г. Последняя редакция: 2 июля 2019 г.

Просмотреть все статьи Релли Виктории Петреску

Политехнический университет Бухареста — ARoTMM-IFToMM

Политехнический университет Бухареста — ARoTMM-IFToMM

Дата написания: 2005

Abstract

В статье представлены некоторые оригинальные сведения о динамике и кинематике поршневого механизма, используемого по типу моторного механизма двигателей ОТТО. Представлен оригинальный метод определения КПД поршневого механизма, используемого по типу моторного механизма. Этот метод заключается в исключении модуля трения. КПД поршневого механизма определяют двумя способами: 1. Когда поршневой механизм работает как двигатель; 2. Когда поршневой механизм работает как паровой каток. Наконец, определяется общий КПД двигателя для четырехтактного и двухтактного двигателей. По отношению к КПД двигателя оптимизируется механизм Отто, который является основным механизмом двигателей внутреннего сгорания. Это способ уменьшить ускорение поршня и максимально увеличить эффективность моторного механизма. Оптимизируют конструктивные параметры: e, r, l, учитывая скорость вращения приводного вала, n.

Когда поршневой механизм работает как паровой каток. Наконец, определяется общий КПД двигателя для четырехтактного и двухтактного двигателей. По отношению к КПД двигателя оптимизируется механизм Отто, который является основным механизмом двигателей внутреннего сгорания. Это способ уменьшить ускорение поршня и максимально увеличить эффективность моторного механизма. Оптимизируют конструктивные параметры: e, r, l, учитывая скорость вращения приводного вала, n.

Ключевые слова: Эффективность, Сила, Поршень, Кривошип, Шатун, Двигатель, Ход, Отверстие

Рекомендуемое цитирование: Рекомендуемая ссылка

Петреску, Релли Виктория и Петреску, Флориан Ион, Определение механической эффективности механизма двигателя Отто (2005). Доступно на SSRN: https://ssrn.com/abstract=3076804 или http://dx.doi.org/10.2139/ssrn.3076804

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Связанные электронные журналы

Обратная связь

Обратная связь с SSRN

Обратная связь (обязательный)

Электронное письмо (обязательный)

Если вам нужна немедленная помощь, позвоните по номеру 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясному времени США, с понедельника по пятницу.

Привод клапана — поршневой двигатель самолета

Для правильной работы поршневого двигателя каждый клапан должен открываться в нужное время, оставаться открытым в течение требуемого времени и закрываться в нужное время. Впускные клапаны открываются непосредственно перед достижением поршнем верхней мертвой точки, а выпускные клапаны остаются открытыми после верхней мертвой точки. Таким образом, в определенный момент оба клапана открыты одновременно (конец такта выпуска и начало такта впуска). Такое перекрытие клапанов обеспечивает лучшую объемную эффективность и снижает рабочую температуру цилиндра. Эта синхронизация клапанов контролируется механизмом управления клапанами и называется синхронизацией клапанов.

Подъем клапана (расстояние, на которое клапан поднимается над седлом) и время работы клапана (время, в течение которого клапан остается открытым) определяются формой выступов кулачка. Типичные лепестки кулачка показаны на рисунке 1.

| шаг. Уступы обработаны на каждой стороне кулачка, чтобы позволить коромыслу легко войти в контакт с наконечником клапана и, таким образом, уменьшить ударную нагрузку, которая могла бы возникнуть в противном случае. Рабочий механизм клапана состоит из кулачкового кольца или распределительного вала, снабженного кулачками, которые воздействуют на кулачковый ролик или толкатель кулачка. [Рис. 2 и 3] Толкатель кулачка толкает толкатель и шаровое гнездо, приводя в действие коромысло, которое, в свою очередь, открывает клапан.

Кулачковые кольца Клапанный механизм радиального двигателя приводится в действие одним или двумя кулачковыми кольцами, в зависимости от количества рядов цилиндров. В однорядном радиальном двигателе используется одно кольцо с двойной кулачковой дорожкой. Одна дорожка управляет впускными клапанами, другая управляет выпускными клапанами. Кулачковое кольцо представляет собой круглый кусок стали с рядом кулачков или выступов на внешней поверхности. Кулачковое кольцо установлено концентрично с коленчатым валом и приводится в движение коленчатым валом с пониженной скоростью через узел промежуточной ведущей шестерни кулачка. Кулачковое кольцо имеет два параллельных набора выступов, разнесенных по внешней периферии, один набор (кулачковая дорожка) для впускных клапанов, а другой — для выпускных клапанов. Используемые кулачковые кольца могут иметь четыре или пять лепестков как на впускных, так и на выпускных каналах. Кулачок с четырьмя лепестками может использоваться как с семицилиндровым, так и с девятицилиндровым двигателем. [Рисунок 5] На семицилиндровом цилиндре он вращается в том же направлении, что и коленчатый вал, а на девятицилиндровом — в направлении, противоположном вращению коленчатого вала. На девятицилиндровом двигателе расстояние между цилиндрами составляет 40 °, а порядок работы — 1-3-5-7-9-2-4-6-8.

|

Поверхность этих выступов и пространство между ними (по которому перемещаются кулачковые ролики) известна как кулачковая дорожка. Когда кулачковое кольцо вращается, кулачки заставляют кулачковый ролик поднимать толкатель в направляющей толкателя, тем самым передавая усилие через толкатель и коромысло для открытия клапана. В однорядном радиальном двигателе кулачковое кольцо обычно располагается между редуктором гребного винта и передним концом силовой части. В двухрядном радиальном двигателе второй кулачок для работы клапанов заднего ряда установлен между задним концом силовой части и секцией нагнетателя.

Поверхность этих выступов и пространство между ними (по которому перемещаются кулачковые ролики) известна как кулачковая дорожка. Когда кулачковое кольцо вращается, кулачки заставляют кулачковый ролик поднимать толкатель в направляющей толкателя, тем самым передавая усилие через толкатель и коромысло для открытия клапана. В однорядном радиальном двигателе кулачковое кольцо обычно располагается между редуктором гребного винта и передним концом силовой части. В двухрядном радиальном двигателе второй кулачок для работы клапанов заднего ряда установлен между задним концом силовой части и секцией нагнетателя. Время клапанных событий определяется расстоянием между этими кулачками, а также скоростью и направлением движения кулачковых колец по отношению к скорости и направлению коленчатого вала. Способ привода кулачка различается на разных моделях двигателей. Кулачковое кольцо может иметь зубья на внутренней или внешней периферии. Если редуктор входит в зацепление с зубьями на внешней стороне кольца, кулачок поворачивается в направлении вращения коленчатого вала. Если кольцо приводится в действие изнутри, кулачок поворачивается в противоположную от коленчатого вала сторону. [Рисунок 2]

Время клапанных событий определяется расстоянием между этими кулачками, а также скоростью и направлением движения кулачковых колец по отношению к скорости и направлению коленчатого вала. Способ привода кулачка различается на разных моделях двигателей. Кулачковое кольцо может иметь зубья на внутренней или внешней периферии. Если редуктор входит в зацепление с зубьями на внешней стороне кольца, кулачок поворачивается в направлении вращения коленчатого вала. Если кольцо приводится в действие изнутри, кулачок поворачивается в противоположную от коленчатого вала сторону. [Рисунок 2] Это означает, что между выстреливающими импульсами есть промежуток в 80°. Расстояние между четырьмя выступами кулачкового кольца составляет 90°, что больше, чем расстояние между импульсами. Следовательно, чтобы получить правильное соотношение работы клапана и порядка зажигания, необходимо привести кулачок в движение, противоположное вращению коленчатого вала. При использовании четырехлепесткового кулачка на семицилиндровом двигателе расстояние между рабочими цилиндрами больше, чем расстояние между выступами кулачка. Следовательно, необходимо, чтобы кулачок вращался в том же направлении, что и коленчатый вал.

Это означает, что между выстреливающими импульсами есть промежуток в 80°. Расстояние между четырьмя выступами кулачкового кольца составляет 90°, что больше, чем расстояние между импульсами. Следовательно, чтобы получить правильное соотношение работы клапана и порядка зажигания, необходимо привести кулачок в движение, противоположное вращению коленчатого вала. При использовании четырехлепесткового кулачка на семицилиндровом двигателе расстояние между рабочими цилиндрами больше, чем расстояние между выступами кулачка. Следовательно, необходимо, чтобы кулачок вращался в том же направлении, что и коленчатый вал. Кулачковый механизм привода авиадвигателя оппозитного типа

Кулачковый механизм привода авиадвигателя оппозитного типа  В толкателе просверлено отверстие, позволяющее моторному маслу течь к полым толкателям для смазки узлов коромысел.

В толкателе просверлено отверстие, позволяющее моторному маслу течь к полым толкателям для смазки узлов коромысел. 9Рис. 8. Толкатели гидравлических клапанов

9Рис. 8. Толкатели гидравлических клапанов

Толкатель заключен в трубчатый корпус, который проходит от картера до головки цилиндров и называется трубкой толкателя.

Толкатель заключен в трубчатый корпус, который проходит от картера до головки цилиндров и называется трубкой толкателя.