Двигатель внутреннего сгорания: устройство и принцип работы

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

Более детально узнать о назначении, устройстве и принципе работы карбюратора, вы можете здесь: Карбюратор: устройство и принцип работы

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

- Газотурбинные двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Строение и принцип работы роторного двигателя

Схема работы роторного двигателя представляет собой нечто совершенно иное, чем обычный ДВС. Во-первых, следует оставить в прошлом конструкцию двигателя внутреннего сгорания, известную нам. А во-вторых, попытаться впитать в себя новые знания и понятия.

Как и поршневой, роторный двигатель использует давление которое создается при сжигании смеси воздуха и топлива. В поршневых двигателях, это давление создается в цилиндрах, и двигает поршни вперед и назад. Шатуны и коленчатый вал преобразуют возвратно-поступательные движения поршня во вращательное движение, которое может быть использовано для вращения колес автомобиля.

РПД назван так из-за ротора, то есть такой части мотора, которая движется. Благодаря этому движению мощность передаётся на сцепление и КПП. По сути, ротор выталкивает энергию топлива, которая затем передаётся колёсам через трансмиссию. Сам ротор выполнен обязательно из легированной стали и имеет, как и говорилось выше, форму треугольника.

Благодаря этому движению мощность передаётся на сцепление и КПП. По сути, ротор выталкивает энергию топлива, которая затем передаётся колёсам через трансмиссию. Сам ротор выполнен обязательно из легированной стали и имеет, как и говорилось выше, форму треугольника.

Капсула, где находится ротор, — это своеобразная матрица, центр вселенной, где все процессы и происходят. Другими словами, именно в этом овальном корпусе происходит:

- сжатие смеси;

- топливный впрыск;

- поступление кислорода;

- зажигание смеси;

- отдача сгоревших элементов в выпуск.

Одним словом, шесть в одном, если хотите.

Сам ротор крепится на специальном механизме и не вращается вокруг одной оси, а как бы бегает. Таким образом, создаются изолированные друг от друга полости внутри овального корпуса, в каждой из которых и происходит какой-либо из процессов. Так как ротор треугольный, то полостей получается всего три.

Всё начинается следующим образом: в первой образующейся полости происходит всасывание, то есть камера наполняется воздушно-топливной смесью, которая здесь же перемешивается. После этого ротор вращается и толкает эту перемешанную смесь в другую камеру. Здесь смесь сжимается и воспламеняется при помощи двух свечей.

После этого ротор вращается и толкает эту перемешанную смесь в другую камеру. Здесь смесь сжимается и воспламеняется при помощи двух свечей.

Смесь после этого идёт в третью полость, где и происходит вытеснение частей использованного топлива в систему выхлопа.

Это и есть полный цикл работы РПД. Но не всё так просто. Это мы рассмотрели схему РПД только с одной стороны. А действия эти проходят постоянно. Если говорить иначе, процессы возникают сразу с трёх сторон ротора. В итоге всего за единственный оборот агрегата повторяется три такта.

Как самому полировать фары автомобиля?

Кроме того, японским инженерам удалось усовершенствовать роторный двигатель. Сегодня роторные двигатели Мазда имеют не один, а два и даже три ротора, что в значительной мере повышает производительность, тем более если сравнить его с обычным двигателем внутреннего сгорания. Для сравнения: двухроторный РПД сравним с шестицилиндровым ДВС, а 3-роторный с двенадцатицилиндровым. Вот и получается, что японцы оказались такими дальновидными и преимущества роторного мотора сразу распознали.

Опять же, производительность — это не одно достоинство РПД. Их у него много. Как и было сказано выше, роторный двигатель очень компактный и в нём используется на целых тысячу деталей меньше, чем в том же ДВС. В РПД всего две основные детали — ротор и статор, а проще этого ничего не придумаешь.

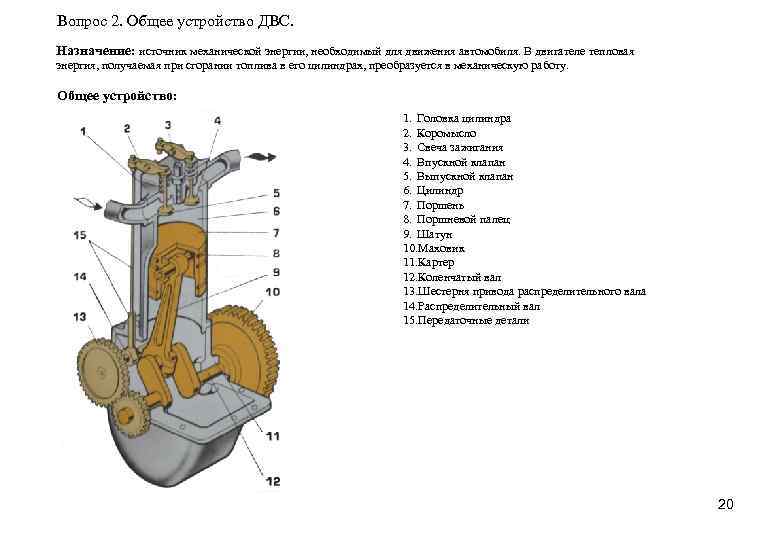

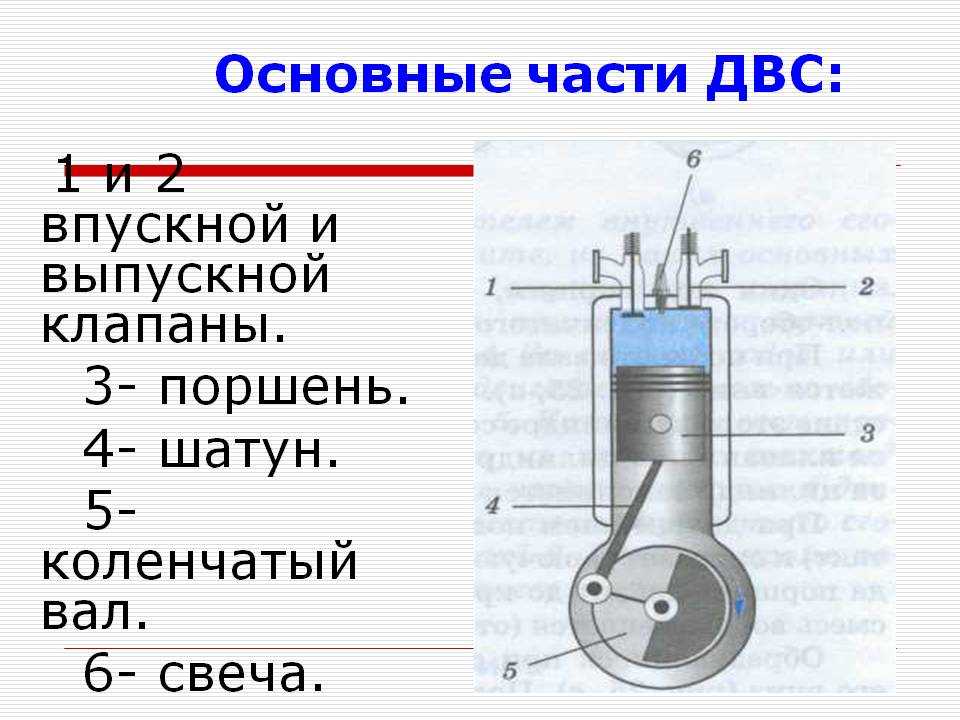

Устройство двигателя внутреннего сгорания

Корпус двигателя объединяет в единый организм:

- блок цилиндров, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм, который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

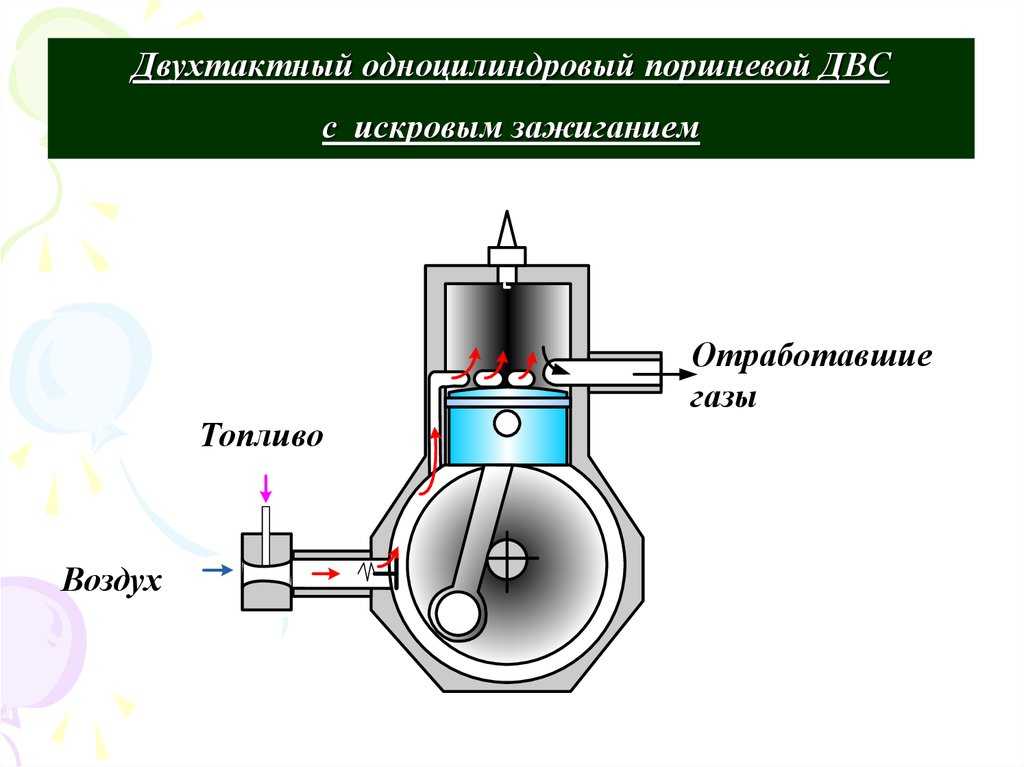

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

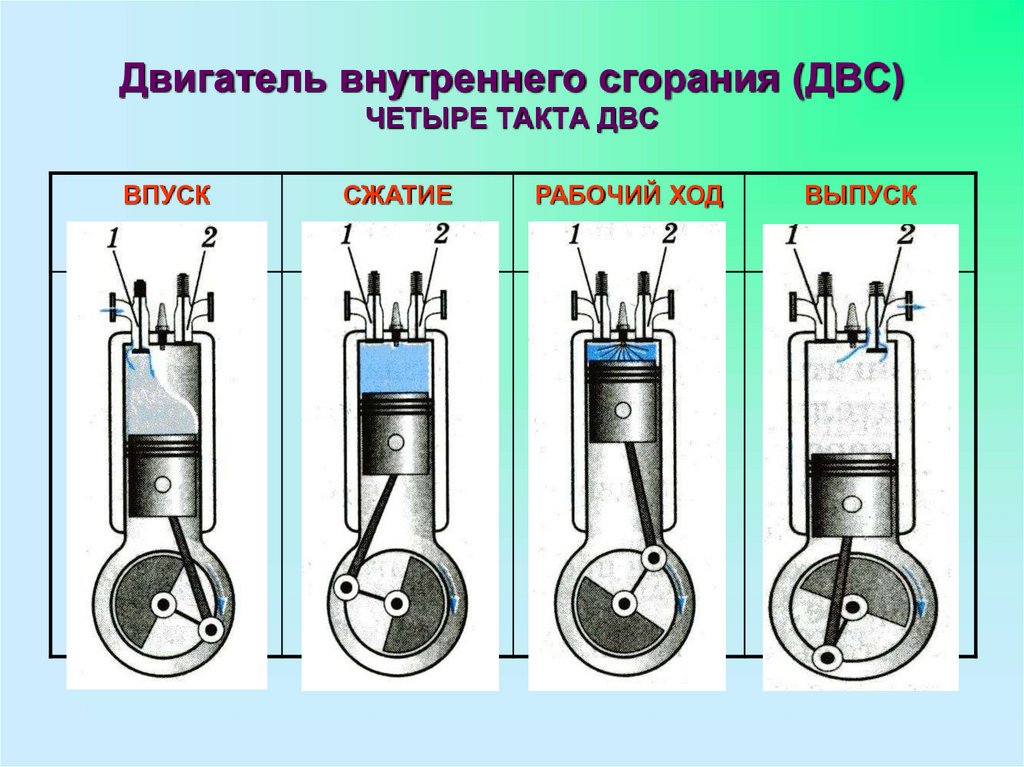

— Принцип работы четырёхтактного двигателя

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Узнать о том, что такое октановое число бензина, о его повышении и понижении, вы можете здесь: Октановое число бензина: что это такое

Принцип работы роторного двигателя

Принцип работы роторно-поршневого двигателя заставил в своё время многих талантливых инженеров удивлённо вскинуть бровями. И сегодня талантливые инженеры компании Мазда заслуживают всяческих похвал и одобрения. Шутка ли, поверить в производительность, казалось бы, похороненного двигателя и дать ему вторую жизнь, да ещё какую!

Роторный двигатель в разрезе

Ротор роторного двигателя

Камера роторного двигателя

Ротор имеет три выпуклых стороны, каждая из которых действует как поршень. Каждая сторона ротора имеет углубление в ней, что повышает скорость вращения ротора в целом, предоставляя больше пространства для топливо-воздушной смеси. На вершине каждой грани находится по металлической пластине, которые и формируют камеры, в которых происходят такты двигателя. Два металлических кольца на каждой стороне ротора формируют стенки этих камер. В середине ротора находится круг, в котором имеется множество зубьев. Они соединены с приводом, который крепится к выходному валу. Это соединение определяет путь и направление, по которому ротор движется внутри камеры.

Два металлических кольца на каждой стороне ротора формируют стенки этих камер. В середине ротора находится круг, в котором имеется множество зубьев. Они соединены с приводом, который крепится к выходному валу. Это соединение определяет путь и направление, по которому ротор движется внутри камеры.

Камера двигателя приблизительно овальной формы (но если быть точным — это Эпитрохоида, которая в свою очередь представляет собой удлиненную или укороченную эпициклоиду, которая является плоской кривой, образуемой фиксированной точкой окружности, катящейся по другой окружности). Форма камеры разработана так, чтобы три вершины ротора всегда находились в контакте со стенкой камеры, образуя три закрытых объемах газа. В каждой части камеры происходит один из четырех тактов:

- Впуск

- Сжатие

- Сгорание

- Выпуск

Отверстия для впуска и выпуска находятся в стенках камеры, и на них отсутствуют клапаны. Выхлопное отверстие соединено непосредственно с выхлопной трубой, а впускное напрямую подключено к газу.

Выходной вал роторного двигателя

Выходной вал имеет полукруглые выступы-кулачки, размещенные несимметрично относительно центра, что означает, что они смещены от осевой линии вала. Каждый ротор надевается на один из этих выступов. Выходной вал является аналогом коленчатого вала в поршневых двигателях. Каждый ротор движется внутри камеры и толкает свой кулачок.

Так как кулачки установлены несимметрично, сила с которой ротор на него давит, создает крутящий момент на выходном валу, заставляя его вращаться.

Строение роторного двигателя

Роторный двигатель состоит из слоев. Двухроторный двигателя состоят из пяти основных слоев, которые удерживаются вместе благодаря длинным болтам, расположенным по кругу. Охлаждающая жидкость протекает через все части конструкции.

Как самостоятельно полировать автомобиль?

Два крайних слоя закрыты и содержат подшипники для выходного вала. Они также запечатаны в основных разделах камеры, где содержатся роторы. Внутренняя поверхность этих частей очень гладкая и помогает роторам в работе. Отдел подачи топлива расположен на конце каждой из этих частей.

Внутренняя поверхность этих частей очень гладкая и помогает роторам в работе. Отдел подачи топлива расположен на конце каждой из этих частей.

Следующий слой содержит в себе непосредственно сам ротор и выхлопную часть.

Центр состоит из двух камер подачи топлива, по одной для каждого ротора. Он также разделяет эти два ротора, поэтому его внешняя поверхность очень гладкая.

В центре каждого ротора крепится две большие шестерни, которые вращаются вокруг более маленьких шестерней и крепятся к корпусу двигателя. Это и является орбитой для вращения ротора.

Конечно же, если бы у роторного мотора не было недостатков, то он обязательно бы применялся на современных автомобилях. Возможно даже, что, если бы роторный двигатель был безгрешен, мы и не узнали бы про двигатель поршневой, ведь роторный создали раньше. Затем человеческий гений, пытаясь усовершенствовать агрегат, и создал современный поршневой вариант мотора.

Но к сожалению, минусы у роторного двигателя имеются. К таким вот явным ляпам этого агрегата можно отнести герметизацию камеры сгорания. А в частности, это объясняется недостаточно хорошим контактом самого ротора со стенками цилиндра. При трении со стенками цилиндра металл ротора нагревается и в результате этого расширяется. И сам овальный цилиндр тоже нагревается, и того хуже — нагревание происходит неравномерно.

К таким вот явным ляпам этого агрегата можно отнести герметизацию камеры сгорания. А в частности, это объясняется недостаточно хорошим контактом самого ротора со стенками цилиндра. При трении со стенками цилиндра металл ротора нагревается и в результате этого расширяется. И сам овальный цилиндр тоже нагревается, и того хуже — нагревание происходит неравномерно.

Если в камере сгорания температура бывает выше, чем в системе впуска/выпуска, цилиндр должен быть выполнен из высокотехнологичного материала, устанавливаемого в разных местах корпуса.

Для того чтобы такой двигатель запустился, используются всего две свечи зажигания. Больше не рекомендуется ввиду особенностей камеры сгорания. РПД наделён бывает совершенно иной камерой сгорания и выдаёт мощность три четверти рабочего времени ДВС, а коэффициент полезного действия составляет целых сорок процентов. По сравнению: у поршневого мотора этот же показатель составляет 20%.

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор. Распределяет поток воздуха по цилиндрам мотора.

Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

О назначении и принципе работы турбины на дизельном двигателе, вы можете узнать из нашей статьи: Принцип работы турбины на дизельном двигателе

— Топливная система

Топливная система, или система питания ДВС, «отвечает» за бесперебойную подачу горючего для образования топливно-воздушной смеси. В состав топливной системы входят:

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

Узнать, более детально о принципе работы топливной системы дизельного двигателя, вы можете здесь: Устройство топливной системы дизельного двигателя

Двигатель внутреннего сгорания — устройство и работа

Устройство и ремонт автомобиля > Устройство ДВС > Двигатель внутреннего сгорания — устройство и работа

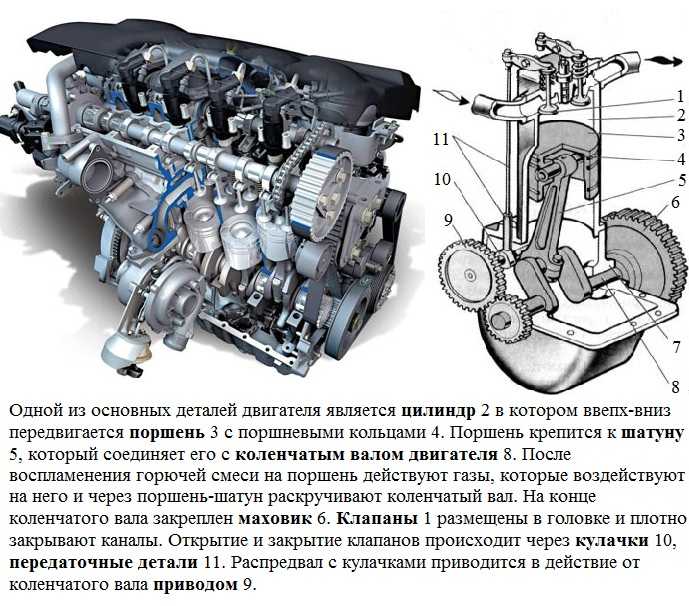

Двигатель внутреннего сгорания – это тепловая машина, предназначенная для преобразования химической энергии сгорающего топлива в механическую работу. Такое название он получил из-за того, что химическая энергия из топлива высвобождается путем его сжигания внутри самого аппарата. Несмотря на целый ряд недостатков, невысокий КПД, а также разработку более перспективных двигателей, работающих по другому принципу, двигатель внутреннего сгорания (ДВС) является одним из самых популярных аппаратов, выполняющих механическую работу, на планете. На сегодняшний день самым распространенным типом двигателя является поршневой двигатель. Его конструкция подразумевает наличие камеры сгорания в виде цилиндра и поршня, входящего в этот цилиндр. Принцип работы двигателя внутреннего сгорания базируется на сгорании топлива в цилиндрах и выталкивании поршня при расширении газов в камере сгорания.

На сегодняшний день самым распространенным типом двигателя является поршневой двигатель. Его конструкция подразумевает наличие камеры сгорания в виде цилиндра и поршня, входящего в этот цилиндр. Принцип работы двигателя внутреннего сгорания базируется на сгорании топлива в цилиндрах и выталкивании поршня при расширении газов в камере сгорания.

Движение поршня в цилиндре является результатом воздействия на него химической энергии сгорающего топлива. Поршни, в свою очередь, вращают коленчатый вал (КШМ), создавая механическую энергию. Таким образом и происходит преобразование энергий. Существует довольно много разновидностей аппаратов внутреннего сгорания, у которых существенно отличается принцип работы двигателя.

В первую очередь, стоит выделить типы двигателей по типу потребляемого топлива:

- легкожидкостные (потребляют бензин или пропан-бутановую смесь (Бензиновые двигатели).

- тяжелые жидкостные (потребляют дизельное топливо (Дизельные двигатели)). Кроме того, принципиальным моментом является тип воспламенения топлива(система зажигания) в цилиндре: с помощью искры или сжатия.

Для любого автомобильного двигателя внутреннего сгорания, основанного на применении цилиндров с поршнями, важным моментом является принцип приготовления топливно-воздушной смеси, которой и предстоит сгорать в цилиндре. Для бензиновых двигателей применяются специальные устройства(система питания), эту смесь готовящие: карбюраторы или инжекторы. Карбюратор готовит смесь с помощью форсунок, подающих топливо. Главное достоинство карбюратора – возможность приготовления однородной смеси, которая приведет к равномерному расширению во всех направлениях при сгорании.

Инжектор представляет собой устройство, впрыскивающее топливо непосредственно в цилиндр. При этом, инжекторы являются более современными устройствами, потому существуют электронные системы впрыска, позволяющие точно контролировать состав и качество смеси. Дизельное топливо впрыскивается непосредственно в цилиндр, в строго определенный момент, под высоким давлением. Когда поршень начинает входить в цилиндр, смесь сначала нагревается, а затем – воспламеняется.

Современный двигатель внутреннего сгорания характеризуется количеством рабочих цилиндров и их объемом. Однако для нормальной работы данный тип двигателя требует целой системы устройств и приспособлений, работающих в комплексе. Именно весь комплекс агрегатов мы и привыкли видеть под капотом машины, называя всё это «двигателем». Все эти устройства служат для компенсации тех или иных недостатков самой концепции двигателя, а также для обеспечения его эффективной работы. В первую очередь, нужно обратить внимание на такой аппарат, как коробка передач. Дело в том, что двигатель может генерировать высокую мощность только в строго определенном диапазоне оборотов, потому для регулировки скорости необходимо применять систему передач, позволяющих регулировать, какой крутящий момент двигатель сообщает колесам.

Немаловажной является система подачи топлива, которая включает в себя бензобак и упомянутый выше агрегат впрыска (карбюратор или инжектор). Также важной является задача удаления продуктов сгорания топлива, потому применяется система выхлопа. Для компенсации механических изъянов концепции двигателя применяется система смазки и система охлаждения.

Твитнуть

19.12.2011

0 Комментарии

Патент США на устройство утилизации отработанного тепла многоцилиндрового двигателя внутреннего сгорания. Патент (Патент № 6,761,030, выдан 13 июля 2004 г.) § 371 международной заявки PCT № PCT/JP00/08703, дата международной подачи которой 8 декабря 2000 г., в которой указаны Соединенные Штаты Америки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройству рекуперации отходящего тепла для многоцилиндрового двигателя внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

Известные устройства для рекуперации отработанного тепла этого типа представляют собой устройства, включающие теплообменник в каждой из множества выхлопных труб, отходящих от цилиндров многоцилиндрового двигателя внутреннего сгорания (см. открытый № 56-156407, например) и устройство, включающее в себя теплообменник в сборной трубе, которая представляет собой совокупность множества выхлопных труб, отходящих от цилиндров многоцилиндрового двигателя внутреннего сгорания (см. выложенную заявку на патент Японии № , 5-340241, например).

Однако первому требуется столько же теплообменников, сколько цилиндров, и, таким образом, возникает проблема, состоящая в том, что, например, после работы теплообменника в первом цилиндре в порядке зажигания его дальнейшая работа не может быть выполнена до тех пор, пока не закончится процесса выхлопа последнего цилиндра в порядке зажигания, что приводит к длительному периоду простоя каждого теплообменника, и, таким образом, каждый теплообменник охлаждается в течение этого периода, чтобы снизить эффективность рекуперации тепла. Кроме того, если первый предназначен для использования в транспортных средствах, у него есть проблемы, связанные с тем, что испаритель предусмотрен в каждом цилиндре для увеличения размера самого двигателя, например, путем увеличения интервала между соседними цилиндрами для установки испарителя, и что испаритель занимает большое пространство в моторном отсеке, что затрудняет выделение мест для размещения других компонентов.

Кроме того, если первый предназначен для использования в транспортных средствах, у него есть проблемы, связанные с тем, что испаритель предусмотрен в каждом цилиндре для увеличения размера самого двигателя, например, путем увеличения интервала между соседними цилиндрами для установки испарителя, и что испаритель занимает большое пространство в моторном отсеке, что затрудняет выделение мест для размещения других компонентов.

С другой стороны, у последнего есть проблема, заключающаяся в том, что когда сборная часть сформирована на большом расстоянии от выпускного отверстия, чтобы избежать помех от выхлопных газов, и в сборной части предусмотрен испаритель, температура отработавших газов снижается до снизить эффективность рекуперации тепла испарителем. Напротив, когда сборная часть расположена на небольшом расстоянии от выпускного отверстия без учета помех от выхлопных газов для утилизации высокотемпературных отработавших газов, помехи от выхлопных газов уменьшают выходную мощность двигателя внутреннего сгорания и, таким образом, импульсы выхлопных газов, тем самым уменьшая эффективность рекуперации тепла испарителем.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание устройства рекуперации отработанного тепла для многоцилиндрового двигателя внутреннего сгорания, в котором мощность многоцилиндрового двигателя внутреннего сгорания снижается редко, а количество теплообменников уменьшено по сравнению с количеством цилиндров двигателя, чтобы уменьшить периоды простоя теплообменника и уменьшить пространство, занимаемое теплообменником.

Для достижения описанной выше цели в настоящем изобретении предлагается устройство рекуперации отработанного тепла для многоцилиндрового двигателя внутреннего сгорания, включающее одну или несколько коллекторных труб, которые собирают множество выхлопных труб, что вряд ли вызовет помехи выхлопу, среди множества выхлопных труб, отходящих от цилиндров многоцилиндрового двигателя внутреннего сгорания, причем теплообменник для рекуперации тепла выхлопных газов предусмотрен в одной или нескольких сборных трубах.

Когда выхлопные трубы, отходящие от множества цилиндров, периоды выхлопа которых частично перекрываются, собираются вместе с уменьшенной длиной, возникает интерференция выхлопа, чтобы уменьшить мощность многоцилиндрового двигателя внутреннего сгорания. Однако, даже когда выхлопные трубы, отходящие от множества цилиндров, периоды выхлопа которых не перекрываются, собраны с уменьшенной длиной, маловероятно возникновение интерференции выхлопа, что редко приводит к снижению выходной мощности многоцилиндрового двигателя внутреннего сгорания.

Сконфигурированный, как описано выше на этом виде, мощность многоцилиндрового двигателя внутреннего сгорания редко снижается, даже когда выхлопные трубы собраны с уменьшенной длиной. Кроме того, количество теплообменников меньше, чем количество цилиндров, поэтому периоды простоя теплообменников могут быть сокращены.

Уменьшение длины выхлопной трубы, как описано выше, позволяет вводить отработавшие газы в теплообменник с минимальным снижением их температуры, а также сокращается время простоя теплообменника, что позволяет повысить эффективность рекуперации тепла выхлопной газ. Кроме того, при уменьшении количества теплообменников может быть уменьшено пространство, занимаемое ими, для уменьшения габаритов и стоимости устройства, пригодного для использования в транспортных средствах.

Кроме того, при уменьшении количества теплообменников может быть уменьшено пространство, занимаемое ими, для уменьшения габаритов и стоимости устройства, пригодного для использования в транспортных средствах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой схематический вид устройства рекуперации отработанного тепла для двигателя внутреннего сгорания;

РИС. 2 схематически иллюстрирует взаимосвязь между рядным четырехцилиндровым двигателем внутреннего сгорания и испарителем;

РИС. 3 иллюстрирует взаимосвязь между углом поворота коленчатого вала в рядном четырехцилиндровом двигателе внутреннего сгорания и периодом выхлопа каждого цилиндра;

РИС. 4А и фиг. 4B иллюстрирует взаимосвязь между рабочими периодами и периодами простоя во множестве испарителей;

РИС. 5 иллюстрирует взаимосвязь между углом поворота коленчатого вала в рядном трехцилиндровом двигателе внутреннего сгорания и периодом выхлопа каждого цилиндра;

РИС. 6 схематически иллюстрирует взаимосвязь между рядным двухцилиндровым двигателем внутреннего сгорания и испарителем;

6 схематически иллюстрирует взаимосвязь между рядным двухцилиндровым двигателем внутреннего сгорания и испарителем;

РИС. 7 схематически иллюстрирует взаимосвязь между рядным трехцилиндровым двигателем внутреннего сгорания и испарителем;

РИС. 8 схематически иллюстрирует взаимосвязь между рядным пятицилиндровым двигателем внутреннего сгорания и испарителем;

РИС. 9 схематично иллюстрирует взаимосвязь между рядным шестицилиндровым двигателем внутреннего сгорания и испарителем;

РИС. 10 схематически иллюстрирует взаимосвязь между рядным восьмицилиндровым двигателем внутреннего сгорания и испарителем;

РИС. 11 схематически иллюстрирует взаимосвязь между шестицилиндровым двигателем внутреннего сгорания V-образного типа и испарителем;

РИС. 12 схематически иллюстрирует связь между восьмицилиндровым двигателем внутреннего сгорания V-образного типа и испарителем;

РИС. 13 схематически иллюстрирует взаимосвязь между десятицилиндровым двигателем внутреннего сгорания V-образного типа и испарителем; и

РИС. 14 схематически иллюстрирует взаимосвязь между двенадцатицилиндровым двигателем внутреннего сгорания V-образного типа и испарителем.

14 схематически иллюстрирует взаимосвязь между двенадцатицилиндровым двигателем внутреннего сгорания V-образного типа и испарителем.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1, рекуператор 2 отработанного тепла, к которому применяется цикл Ренкина, многоцилиндрового двигателя внутреннего сгорания 1 содержит испаритель 3 в качестве теплообменника для получения пара с повышенной температурой и повышенным давлением, т.е. повышенная температура/давление пара с использованием отработанного тепла, например, выхлопных газов двигателя 1 внутреннего сгорания в качестве источника тепла; детандер 4 для производства продукции за счет расширения пара с повышенной температурой/давлением; конденсатор 5 для сжижения пара с пониженной температурой и пониженным давлением, т.е. пара с пониженной температурой/давлением, выпускаемого из детандера 4 после расширения; и питающий насос 6 для подачи жидкости, например воды, из конденсатора 5 в испаритель 3.

На фиг. 2, многоцилиндровый двигатель внутреннего сгорания, в этом случае рядный четырехцилиндровый двигатель внутреннего сгорания 1 имеет с первого по четвертый цилиндры с I по IV, и порядок их работы следующий: первый цилиндр I, третий цилиндр III, четвертый цилиндр IV, и второй цилиндр II, обозначенный арабскими цифрами в скобках (1)-(4) на фиг. 2 и 3. На фиг. 3 угловая линия а является диаграммой подъема выпускного клапана, таким образом, интервал от одного края до другого края угловой линии а показывает период, когда выпускной клапан открыт, то есть период выпуска b. Следовательно, периоды выхлопа b первого и третьего цилиндров I, III; третий и четвертый цилиндры III, IV; четвертый и второй цилиндры IV, II; а второй и первый цилиндры II, I частично перекрываются, так что интерференция выхлопа возникает, когда, например, выхлопные трубы, отходящие от первого и третьего цилиндров I, III, собираются с уменьшенной длиной.

В этом случае для первого и четвертого цилиндров I, IV и второго и третьего цилиндров II, III их периоды выхлопа b не перекрываются и, следовательно, интерференция выхлопа возникает редко. Таким образом, как показано на фиг. 2, выхлопные трубы 11, 14, идущие от первого и четвертого цилиндров I, IV, и выхлопные трубы 12, 13, идущие от второго и третьего цилиндров II, III, которые вряд ли будут создавать помехи выхлопу, укорочены, а две сборные трубы 7, которые являются сборными из выхлопных труб 11, 14 и 12, 13 соответственно сформированы и снабжены первым и вторым испарителями 21, 22 соответственно.

Таким образом, как показано на фиг. 2, выхлопные трубы 11, 14, идущие от первого и четвертого цилиндров I, IV, и выхлопные трубы 12, 13, идущие от второго и третьего цилиндров II, III, которые вряд ли будут создавать помехи выхлопу, укорочены, а две сборные трубы 7, которые являются сборными из выхлопных труб 11, 14 и 12, 13 соответственно сформированы и снабжены первым и вторым испарителями 21, 22 соответственно.

При конфигурации, как описано выше, даже когда выхлопные трубы 11, 14 и 12, 13 собраны с уменьшенной длиной, маловероятно появление помех выхлопа, что редко снижает мощность двигателя внутреннего сгорания 1. Число испарителей равно «два», что меньше, чем «четыре», количество цилиндров, так что периоды простоя первого и второго испарителей 21, 22 могут быть уменьшены.

РИС. 4А показаны рабочие периоды и периоды простоя первого и второго испарителей 21, 22 в варианте осуществления на фиг. 2 и фиг. 4В показаны периоды работы и периоды простоя испарителей с первого по четвертый в обычном примере. На чертежах ссылочные позиции с I по IV обозначают цилиндры с первого по четвертый в процессе выпуска. Как ясно показано на фиг. 4А и 4В, период покоя каждого из первого и второго испарителей 21, 22 в этом варианте осуществления составляет одну треть периода покоя в обычном примере, поскольку первый и второй испарители 21, 22 работают попеременно.

На чертежах ссылочные позиции с I по IV обозначают цилиндры с первого по четвертый в процессе выпуска. Как ясно показано на фиг. 4А и 4В, период покоя каждого из первого и второго испарителей 21, 22 в этом варианте осуществления составляет одну треть периода покоя в обычном примере, поскольку первый и второй испарители 21, 22 работают попеременно.

Уменьшение длины выхлопных труб 11-14, как описано выше, позволяет вводить отработанный газ в первый и второй испарители 21, 22 с минимальным снижением его температуры, а также периоды покоя первого и второго испарителей 21, 22, уменьшаются, что позволяет значительно повысить эффективность рекуперации тепла выхлопных газов.

Кроме того, за счет уменьшения количества теплообменников можно уменьшить площадь, занимаемую ими, для уменьшения габаритов и стоимости устройства, пригодного для использования в транспортных средствах.

Вышеописанная интерференция выхлопа становится проблемой для рядных четырех- или более цилиндровых двигателей внутреннего сгорания, а в трехцилиндровом двигателе внутреннего сгорания интервалы взрыва длинные при углах поворота коленчатого вала, так что периоды выхлопа не перекрываются частично между сначала к трем цилиндрам с I по III, как показано на фиг. 5, поэтому маловероятно возникновение помех выхлопа. Это относится к двухцилиндровому двигателю внутреннего сгорания. Настоящее изобретение также применимо к двух- или трехцилиндровому двигателю внутреннего сгорания.

5, поэтому маловероятно возникновение помех выхлопа. Это относится к двухцилиндровому двигателю внутреннего сгорания. Настоящее изобретение также применимо к двух- или трехцилиндровому двигателю внутреннего сгорания.

РИС. На фиг.6-10 показаны примеры различных типов рядных многоцилиндровых двигателей внутреннего сгорания 1, в которых применяется изобретение. На чертежах римские цифры с I по VIII обозначают цилиндры с первого по восьмой, арабские цифры в скобках обозначают порядок работы цилиндров, ссылочные позиции с 15 по 18 обозначают выхлопные трубы, а ссылочные позиции 23 и 24 обозначают третий и четвертый испарители. В рядном пятицилиндровом двигателе внутреннего сгорания 1 на фиг. 8 выхлопная труба 13 третьего цилиндра III отдельно снабжена третьим испарителем 23. В рядных трех- и менее цилиндровых двигателях внутреннего сгорания выхлопные трубы укорочены и собраны в одну. С другой стороны, в рядном четырех-, пяти- или шестицилиндровом двигателе внутреннего сгорания по отношению к n-му цилиндру в порядке зажигания собираемым цилиндром является n+2 или более цилиндров в порядке зажигания. порядок с пропущенным одним или несколькими местами в порядке стрельбы. В рядном семи-, восьми- или девятицилиндровом двигателе внутреннего сгорания по отношению к n-му цилиндру в порядке включения цилиндр, подлежащий сбору, представляет собой n+3 или более цилиндров в порядке воспламенения с двумя или более местами. в порядке стрельбы пропущено. В рядном десяти-, одиннадцати- или двенадцатицилиндровом двигателе внутреннего сгорания по отношению к n-му цилиндру в порядке воспламенения собираемым цилиндром является цилиндр n+4 или более в порядке воспламенения с тремя или более местами. в порядке стрельбы пропущено.

порядок с пропущенным одним или несколькими местами в порядке стрельбы. В рядном семи-, восьми- или девятицилиндровом двигателе внутреннего сгорания по отношению к n-му цилиндру в порядке включения цилиндр, подлежащий сбору, представляет собой n+3 или более цилиндров в порядке воспламенения с двумя или более местами. в порядке стрельбы пропущено. В рядном десяти-, одиннадцати- или двенадцатицилиндровом двигателе внутреннего сгорания по отношению к n-му цилиндру в порядке воспламенения собираемым цилиндром является цилиндр n+4 или более в порядке воспламенения с тремя или более местами. в порядке стрельбы пропущено.

РИС. 11-14 показаны примеры различных типов многоцилиндровых двигателей внутреннего сгорания V-образного типа, к которым применяется изобретение. На чертежах ссылочная позиция L обозначает левый столбец, а ссылочная позиция R обозначает правую колонку, а римские цифры и арабские цифры в круглых скобках обозначают то же, что описано выше. В этом случае, предполагая, что каждый из левого столбца L и правого столбца R представляет собой рядный двигатель, собираемые цилиндры выбираются в соответствии со случаем рядного многоцилиндрового двигателя внутреннего сгорания.

Из рядных многоцилиндровых двигателей внутреннего сгорания 1 на ФИГ. 6-10, и многоцилиндровые двигатели внутреннего сгорания 1 V-образного типа на фиг. 11-14 видно, что количество испарителей меньше, чем количество цилиндров.

ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С УСТРОЙСТВОМ ПОДКЛЮЧЕНИЯ IOT

Настоящее изобретение в целом относится к технологии Интернета вещей (IoT) и, в частности, к двигателям внутреннего сгорания, использующим технологию IoT.

Поскольку использование технологии IoT становится все более распространенным для использования в сочетании с силовым оборудованием, по крайней мере, некоторые известные производители пытались коммерциализировать оборудование, использующее эту технологию. Например, по крайней мере, некоторые самоходные газонокосилки имеют встроенный счетчик на приборной панели, который включает беспроводную связь Bluetooth. Такие счетчики передают информацию об использовании на удаленное устройство или в облачную базу данных. Несмотря на надежность, такие системы IoT обычно доступны только на более крупном оборудовании, поскольку для таких систем требуется батарея и система зарядки.

По крайней мере, некоторые другие известные самоходные косилки оснащены сквозным разъемом выключателя зажигания. Разъем выключателя зажигания включает основную силовую цепь и коммутируемую силовую цепь. Устройство IoT на таком оборудовании использует цепь питания в качестве источника питания и использует переключаемую цепь питания, чтобы определить, работает ли оборудование. Данные об использовании передаются через беспроводное соединение Bluetooth на удаленное устройство или в облачную базу данных. Опять же, такие системы IoT обычно доступны только на более крупном оборудовании, поскольку для таких систем требуется несколько цепей питания, батарея и система зарядки.

Стремясь внедрить технологию IoT в меньшее оборудование, по крайней мере, некоторые производители включают аксессуар IoT, который подключается к оборудованию, как правило, в виде наклеиваемого устройства, которое действует как счетчик часов с поддержкой Bluetooth. В частности, такие устройства определяют, работает ли двигатель, используя акселерометр для определения вибрации.

В одном аспекте предоставляется электроинструмент. Электроинструмент включает в себя двигатель внутреннего сгорания, включая маховик, крышку и устройство для подключения к Интернету вещей (IoT). Крышка соединена с двигателем внутреннего сгорания и имеет утопленную часть. Устройство подключения IoT соединено с крышкой в углублении и получает питание по беспроводной сети от маховика только при работающем двигателе внутреннего сгорания.

В другом аспекте предлагается двигатель в сборе. Узел двигателя включает в себя двигатель внутреннего сгорания, включая маховик и магнит, а также устройство подключения к Интернету вещей.

В другом аспекте предоставляется электроинструмент. Газонокосилка оснащена двигателем внутреннего сгорания и устройством для подключения к Интернету вещей. Устройство подключения IoT включает в себя катушку для выработки электроэнергии, сконфигурированную для сбора энергии от двигателя внутреннего сгорания только тогда, когда двигатель работает, так что устройство подключения IoT получает энергию по беспроводной сети от указанного двигателя внутреннего сгорания.

РИС. 1 представляет собой вид в перспективе примерной газонокосилки с ручным управлением.

РИС. 2 представляет собой вид в перспективе примерного узла двигателя внутреннего сгорания, который может использоваться с газонокосилкой, показанной на фиг. 1.

РИС. 3 представляет собой частичный вид сверху узла двигателя внутреннего сгорания, показанного на фиг. 2.

3 представляет собой частичный вид сверху узла двигателя внутреннего сгорания, показанного на фиг. 2.

Варианты осуществления настоящего раскрытия относятся к электроинструментам, включая газонокосилки с ручным управлением, которые включают узел двигателя внутреннего сгорания, включая технологию Интернета вещей (IoT). В некоторых вариантах осуществления технология IoT представляет собой устройство, размещаемое в углублении крышки, соединенное с двигателем внутреннего сгорания. В некоторых вариантах осуществления крышка изготовлена из непроницаемого для магнитных полей материала, такого как, но не ограничиваясь этим, немагнитный материал, такой как, например, пластик. В каждой реализации двигатель внутреннего сгорания включает в себя маховик и магнит, соединенные внутри полости, образованной крышкой. Устройство IoT включает в себя катушку для выработки электроэнергии, которая собирает энергию от магнита маховика только при работающем двигателе. Устройство IoT собирает данные об использовании и передает данные удаленно, не подключаясь к аккумулятору.

РИС. 1 представляет собой вид в перспективе примерной газонокосилки 10 с ручным управлением. В примерном варианте газонокосилка 10 представляет собой самоходную мотокосилку, которая используется для стрижки растительности. В приведенном в качестве примера варианте осуществления косилка 10 включает в себя корпус режущего аппарата или деку 12 , которая образует полость (не показана) под ним. Пара передних колес 14 соединена с передней стороной 16 косилки 10 , а вторая пара задних колес 18 крепятся к противоположной задней стороне 17 косилки 10 . Режущее лезвие (не показано) соединено с двигателем внутреннего сгорания 20 с возможностью вращения таким образом, что режущее лезвие находится под настилом 12 . Рулевая рукоятка 24 соединена с палубой 12 таким образом, что рукоятка 24 проходит вверх от палубы 12 . В примерном варианте косилка 10 включает дополнительный мешок для сбора 26 съемно соединен с задней стороной косилки 17 .

Пара передних колес 14 соединена с передней стороной 16 косилки 10 , а вторая пара задних колес 18 крепятся к противоположной задней стороне 17 косилки 10 . Режущее лезвие (не показано) соединено с двигателем внутреннего сгорания 20 с возможностью вращения таким образом, что режущее лезвие находится под настилом 12 . Рулевая рукоятка 24 соединена с палубой 12 таким образом, что рукоятка 24 проходит вверх от палубы 12 . В примерном варианте косилка 10 включает дополнительный мешок для сбора 26 съемно соединен с задней стороной косилки 17 .

В примерном варианте осуществления панель 12 обычно имеет прямоугольную форму и включает пару противоположных сторон 30 , которые проходят между передней и задней сторонами 16 и 17 соответственно. В других вариантах осуществления дека 12 может иметь любую другую форму, позволяющую косилке 10 функционировать, как описано здесь. Палуба 12 также включает верхнюю поверхность 32 и противоположную внутреннюю поверхность (не показана). Внутренняя поверхность деки образует часть корпуса фрезы и образует полость (не показана), внутри которой с возможностью вращения соединены режущие лезвия.

Палуба 12 также включает верхнюю поверхность 32 и противоположную внутреннюю поверхность (не показана). Внутренняя поверхность деки образует часть корпуса фрезы и образует полость (не показана), внутри которой с возможностью вращения соединены режущие лезвия.

В приведенном в качестве примера варианте осуществления режущие лезвия соединены с косилкой 10 с возможностью вращения и вращаются вокруг оси вращения (не показана), которая является по существу вертикальной, так что лезвия вращаются в основном в горизонтальных режущих плоскостях внутри полости корпуса режущего устройства. Лезвия могут быть сконфигурированы либо как один режущий элемент, либо как несколько режущих элементов, каждый из которых срезает растительность на уровне плоскости среза.

Ручка 24 обычно имеет U-образную форму и проходит вверх и назад от задней стороны платформы 17 . Рукоятка 24 позволяет пользователю, идущему за косилкой 10 , направлять и управлять косилкой 10 во время работы косилки 10 . В примерном варианте осуществления ручка 24 включает в себя пару вертикально ориентированных опорных элементов 40 и, как правило, горизонтально ориентированный опорный элемент 42 , который проходит в поперечном направлении между элементами 40 и образует рукоятку для пользователя.

В примерном варианте осуществления ручка 24 включает в себя пару вертикально ориентированных опорных элементов 40 и, как правило, горизонтально ориентированный опорный элемент 42 , который проходит в поперечном направлении между элементами 40 и образует рукоятку для пользователя.

В примерном варианте ручка 24 поддерживает несколько элементов управления 50 для косилки. Например, в приведенном в качестве примера варианте осуществления косилка 10 является самоходной и включает в себя рычаг 56 муфты привода, соединенный с рукояткой 24 , чтобы пользователь мог выборочно включать и выключать трансмиссию в системе движения. Кроме того, в примерном варианте осуществления рычаг 58 дроссельной заслонки соединен с рукояткой 24 . Рычаг дроссельной заслонки 58 позволяет пользователю контролировать и изменять скорость двигателя. Кроме того, в примерном варианте косилка 10 также включает в себя систему сцепления режущей системы (не показана), которая позволяет пользователю выборочно запускать и останавливать вращение лезвия. В одном варианте осуществления система сцепления режущей системы аналогична известной тормозной муфте лезвия (BBC) или шкиву с ременной муфтой.

В одном варианте осуществления система сцепления режущей системы аналогична известной тормозной муфте лезвия (BBC) или шкиву с ременной муфтой.

РИС. 2 представляет собой вид в перспективе примерного узла двигателя внутреннего сгорания 80 , который может использоваться с газонокосилкой 10 . ИНЖИР. 3 представляет собой частичный разрез двигателя внутреннего сгорания в сборе 9.0117 80 , показанный на РИС. 2, показанный на фиг. 2. Двигатель в сборе 80 включает двигатель внутреннего сгорания 20 и устройство 82 подключения к Интернету вещей (IoT), соединенное с двигателем 20 для отслеживания данных об использовании двигателя 20 , как более подробно описано ниже.

В примерном варианте двигатель 20 включает в себя топливный бак 88 , масляный картер (не показан), ручной стартер в сборе 84 , воздушный фильтр в сборе 86 и глушитель 89 . Крышка маслозаливной горловины 90 обеспечивает доступ к масляному поддону, а крышка топливного бака 92 обеспечивает доступ к топливному баку 88 . Ручной стартер в сборе 84 включает рукоятку 94 , а узел 84 соединен с двигателем 20 на верхней поверхности 96 крышки 100 . В одном варианте осуществления двигатель 20 подобен двигателю, используемому с ротационной косилкой HRR216VLA, коммерчески доступной от American Honda Motor Co., Inc.

Ручной стартер в сборе 84 включает рукоятку 94 , а узел 84 соединен с двигателем 20 на верхней поверхности 96 крышки 100 . В одном варианте осуществления двигатель 20 подобен двигателю, используемому с ротационной косилкой HRR216VLA, коммерчески доступной от American Honda Motor Co., Inc.

Рукоятка пускового устройства 94 в сборе соединена с тросом стартера (не показан), который позволяет пользователю задействовать пусковой механизм (не показан) для запуска двигателя 20 . В приведенном в качестве примера варианте осуществления трос стартера соединен с системой шкивов, которая позволяет тросу автоматически вытягиваться и сматываться внутри узла 84 . В частности, когда трос стартера стягивается со шкива и выходит из двигателя, натягивается возвратная пружина, которая наматывает трос на шкив, когда пользователь отпускает рукоятку 9.0117 94 .

Потянув за ручной стартер в сборе 84 , маховик 108 будет вращаться вместе с коленчатым валом 111 внутри двигателя 20 . Маховик 108 надежно закреплен на коленчатом валу 111 и включает по крайней мере один магнит 112 , соединенный с маховиком 108 . Более конкретно, магнит , 112, соединен в непосредственной близости от радиально внешней кромки , 114, маховика , 108 , чтобы обеспечить формирование магнитной энергии в виде маховика 9.0117 108 вращается. Когда образуется достаточное количество магнитной энергии, модуль зажигания (не показан) зажигает искру напряжения, необходимую для внутреннего сгорания в двигателе 20 .

Маховик 108 надежно закреплен на коленчатом валу 111 и включает по крайней мере один магнит 112 , соединенный с маховиком 108 . Более конкретно, магнит , 112, соединен в непосредственной близости от радиально внешней кромки , 114, маховика , 108 , чтобы обеспечить формирование магнитной энергии в виде маховика 9.0117 108 вращается. Когда образуется достаточное количество магнитной энергии, модуль зажигания (не показан) зажигает искру напряжения, необходимую для внутреннего сгорания в двигателе 20 .

В примерном варианте осуществления крышка 100 изготовлена из магнитно-непроницаемого материала, такого как, помимо прочего, немагнитный материал, такой как пластик, и имеет углубление 110 . Углубленная область 110 рассчитана на прием устройства подключения IoT 82 там же. В одном варианте осуществления устройство 82 IoT разъемно соединено в области 110 с натягом. В другом варианте осуществления устройство IoT съемно соединено в углублении 110 с использованием механических крепежных изделий, включая, например, но не ограничиваясь ими, механические крепежные детали, такие как винты, защелки, анкерные болты, шпильки или резьбовые крепежные детали, или материал с крючками и петлями. . В качестве альтернативы можно использовать любые другие средства соединения, в том числе съемные клеи или эпоксидную смолу, которые позволяют устройству IoT 82 для разъемного соединения в углублении 110 . В других альтернативных вариантах осуществления устройство 82 IoT может быть постоянно установлено в углублении 110 .

В другом варианте осуществления устройство IoT съемно соединено в углублении 110 с использованием механических крепежных изделий, включая, например, но не ограничиваясь ими, механические крепежные детали, такие как винты, защелки, анкерные болты, шпильки или резьбовые крепежные детали, или материал с крючками и петлями. . В качестве альтернативы можно использовать любые другие средства соединения, в том числе съемные клеи или эпоксидную смолу, которые позволяют устройству IoT 82 для разъемного соединения в углублении 110 . В других альтернативных вариантах осуществления устройство 82 IoT может быть постоянно установлено в углублении 110 .

Углубленная область 110 в примерном варианте осуществления имеет форму пятиугольника и определяется парой боковых стенок 120 , верхней стенкой 122 , нижней стенкой 124 и радиально внутренней стенкой 126 . В качестве альтернативы ниша 110 может иметь любую другую форму, позволяющую IoT-устройству 82 и газонокосилке 10 функционировать, как описано здесь. Кроме того, в примерном варианте осуществления внутренняя стенка 126 сформирована с радиусом кривизны, который по существу дополняет часть радиально внешней кромки 114 маховика 108 . Более того, внутренняя стенка , 126, сформирована с толщиной T IW , которая меньше, чем толщина T FW . Таким образом, сочетание формы внутренней стенки 126 и уменьшенная толщина T IW стенки 126 способствует уменьшению зазора или пространства между устройством IoT 82 и маховиком 108 . Соответственно, как более подробно поясняется ниже, ориентация устройства 82 IoT относительно маховика 108 облегчает усиление и максимизацию напряженности магнитного поля от магнита 112 на устройстве 82 подключения IoT.

Кроме того, в примерном варианте осуществления внутренняя стенка 126 сформирована с радиусом кривизны, который по существу дополняет часть радиально внешней кромки 114 маховика 108 . Более того, внутренняя стенка , 126, сформирована с толщиной T IW , которая меньше, чем толщина T FW . Таким образом, сочетание формы внутренней стенки 126 и уменьшенная толщина T IW стенки 126 способствует уменьшению зазора или пространства между устройством IoT 82 и маховиком 108 . Соответственно, как более подробно поясняется ниже, ориентация устройства 82 IoT относительно маховика 108 облегчает усиление и максимизацию напряженности магнитного поля от магнита 112 на устройстве 82 подключения IoT.

Как описано выше, в примерном варианте крышка 100 изготовлен из магнитонепроницаемого материала и имеет углубление 110 . В альтернативных вариантах крышка 100 может быть изготовлена из металлического материала или другого магнитопроницаемого материала. В таких вариантах осуществления отверстие (не показано) будет определено в стене , 126, , чтобы позволить устройству 82 IoT функционировать, как описано в настоящем документе. В некоторых из таких вариантов углубление 110 может включать съемную панель (не показана), которая используется для закрытия отверстия в стене 9.0117 126 , если к нему не подключено устройство IoT 82 . В некоторых вариантах осуществления углубленная область 110 стилизована, например, в виде точки с расходящимися над ней полукругами, чтобы указать, что к ней может быть подключено устройство беспроводной связи и что газонокосилка 10 совместима с таким устройством.

В таких вариантах осуществления отверстие (не показано) будет определено в стене , 126, , чтобы позволить устройству 82 IoT функционировать, как описано в настоящем документе. В некоторых из таких вариантов углубление 110 может включать съемную панель (не показана), которая используется для закрытия отверстия в стене 9.0117 126 , если к нему не подключено устройство IoT 82 . В некоторых вариантах осуществления углубленная область 110 стилизована, например, в виде точки с расходящимися над ней полукругами, чтобы указать, что к ней может быть подключено устройство беспроводной связи и что газонокосилка 10 совместима с таким устройством.

В примерном варианте осуществления устройство 82 Интернета вещей включает в себя корпус 128 , форма и размеры которого обеспечивают съемное соединение внутри углубления 110 . Катушка 130 для выработки или приема энергии, схема 132 согласования мощности, микроконтроллер (не показан) и устройство беспроводной связи (не показано), такое как модуль Bluetooth, размещены внутри корпуса 128 . Катушка выработки энергии 130 собирает энергию от магнита маховика 112 во время работы двигателя. Более конкретно, когда маховик 108 и магнит 112 вращаются во время работы двигателя, создается магнитное поле. Кроме того, вращение маховика 108 заставляет магнит 112 вращаться вокруг катушки 130 , а изменяющееся магнитное поле индуцирует напряжение в катушке 130 . Более конкретно, относительное расположение между катушкой 130 выработки электроэнергии и маховиком 108 облегчает воздействие на устройство 82 IoT максимально возможного переходного изменения магнитного поля для газонокосилки 10 .

Катушка выработки энергии 130 собирает энергию от магнита маховика 112 во время работы двигателя. Более конкретно, когда маховик 108 и магнит 112 вращаются во время работы двигателя, создается магнитное поле. Кроме того, вращение маховика 108 заставляет магнит 112 вращаться вокруг катушки 130 , а изменяющееся магнитное поле индуцирует напряжение в катушке 130 . Более конкретно, относительное расположение между катушкой 130 выработки электроэнергии и маховиком 108 облегчает воздействие на устройство 82 IoT максимально возможного переходного изменения магнитного поля для газонокосилки 10 .

Напряжение, индуцированное в катушке 130 питает электронику, соединенную с печатной платой (PCB) 140 в устройстве подключения 82 без использования дополнительной батареи. Из-за конструкции маховика мощность генерируется импульсами, когда магнит 112 проходит мимо устройства 82 . Цепь стабилизации питания 132 облегчает выпрямление собранной энергии и поддержание полезного напряжения. Поскольку на устройство 82 подается питание только при работающем двигателе 20 , к косилке 10 не подключены дополнительные датчики для определения работы двигателя 9.0117 20 работает. Микроконтроллер известен и соединен с печатной платой 140 для измерения, хранения и/или ведения журнала данных об использовании, включая журнал часов работы. Кроме того, микроконтроллер периодически сохраняет данные об использовании в энергонезависимой памяти или при выключении двигателя 20 . Устройство беспроводной связи известно и передает или широковещательно передает данные об использовании на удаленный приемник.

Цепь стабилизации питания 132 облегчает выпрямление собранной энергии и поддержание полезного напряжения. Поскольку на устройство 82 подается питание только при работающем двигателе 20 , к косилке 10 не подключены дополнительные датчики для определения работы двигателя 9.0117 20 работает. Микроконтроллер известен и соединен с печатной платой 140 для измерения, хранения и/или ведения журнала данных об использовании, включая журнал часов работы. Кроме того, микроконтроллер периодически сохраняет данные об использовании в энергонезависимой памяти или при выключении двигателя 20 . Устройство беспроводной связи известно и передает или широковещательно передает данные об использовании на удаленный приемник.

Во время работы данные об использовании передаются косилкой 10 на удаленный приемник, например на смартфон, или в облачное хранилище. Сочетание конструкции крышки 100 и относительной близости компонентов газонокосилки 10 позволяет устройству 82 подключаться к Интернету вещей, получать питание и собирать данные об использовании без дополнительной батареи. Устройство 82 . Кроме того, поскольку IoT-устройство 82 работает только при работающем двигателе 20 , для определения работы двигателя 9 не требуются дополнительные датчики, в том числе акселерометры.0117 20 .

Устройство 82 . Кроме того, поскольку IoT-устройство 82 работает только при работающем двигателе 20 , для определения работы двигателя 9 не требуются дополнительные датчики, в том числе акселерометры.0117 20 .

В вышеописанной газонокосилке используется двигатель внутреннего сгорания, подключенный к устройству подключения к Интернету вещей, производство и сборка которого является экономически выгодной и которая позволяет сократить количество и сложность компонентов, необходимых для мониторинга данных об использовании, связанных с двигатель внутреннего сгорания. Описанное здесь устройство подключения IoT может быть гибким и адаптируемым для использования с оборудованием, отличным от газонокосилок, которое включает двигатель внутреннего сгорания.

Примерные варианты осуществления электроинструментов и, более конкретно, архитектура косилки подробно описаны выше. Хотя конструкция косилки здесь описана и проиллюстрирована применительно к газонокосилке с ручным управлением, изобретение также предназначено для использования в коммерческих косилках с ручным управлением. Кроме того, следует также отметить, что компоненты изобретения не ограничены конкретными вариантами осуществления, описанными в настоящем документе, а аспекты каждого компонента могут использоваться независимо и отдельно от других компонентов и способов сборки, описанных в настоящем документе.

Кроме того, следует также отметить, что компоненты изобретения не ограничены конкретными вариантами осуществления, описанными в настоящем документе, а аспекты каждого компонента могут использоваться независимо и отдельно от других компонентов и способов сборки, описанных в настоящем документе.

В этом письменном описании используются примеры для раскрытия изобретения, включая наилучший вариант, а также для того, чтобы любой специалист в данной области техники мог применять изобретение на практике, включая создание и использование любых устройств или систем и выполнение любых встроенных методов. Патентоспособный объем изобретения определяется формулой изобретения и может включать другие примеры, которые приходят на ум специалистам в данной области. Предполагается, что такие другие примеры входят в объем формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквального языка формулы изобретения, или если они включают эквивалентные структурные элементы с незначительными отличиями от буквального языка формулы изобретения.