Как работает гибридный двигатель: принцип работы

Главный силовой агрегат современных машин – двигатель внутреннего сгорания. Но в условиях истощения залежей нефти, роста требований к экологической чистоте топлива инженеры прибегают к новым технологиям. Полный отказ от углеводородного топлива или снижение его расхода обеспечивают электрический мотор или гибридный машинный двигатель. Последнюю деталь устанавливают на современных авто.

История гибридных двигателей

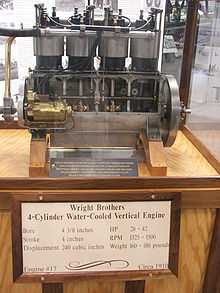

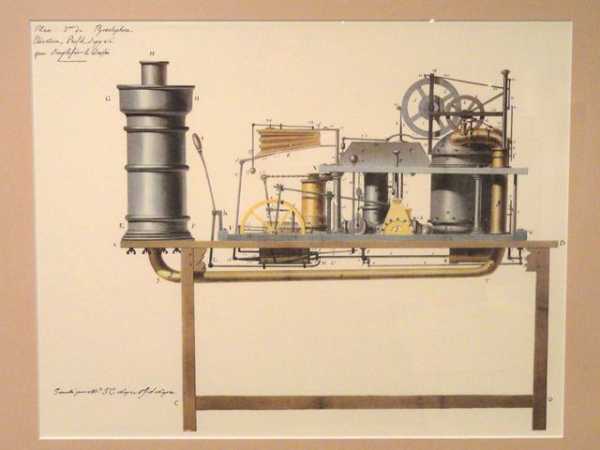

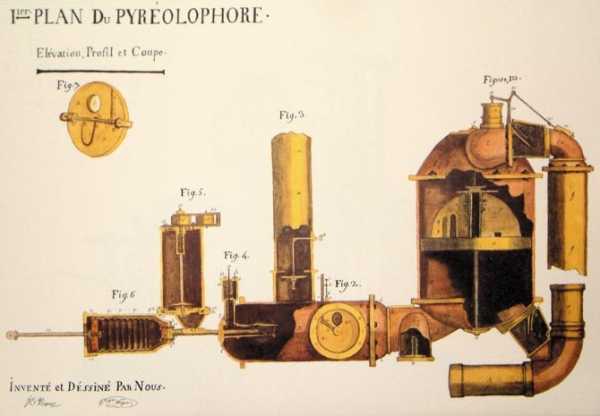

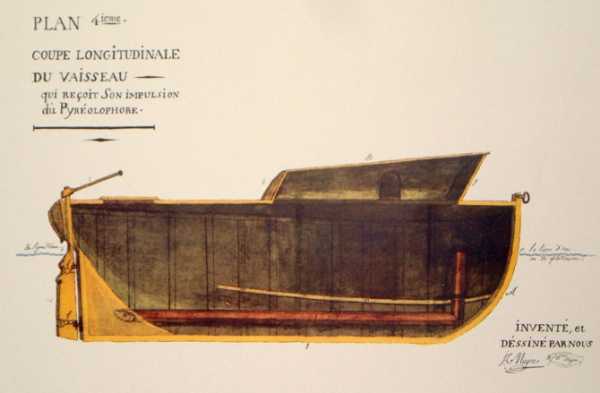

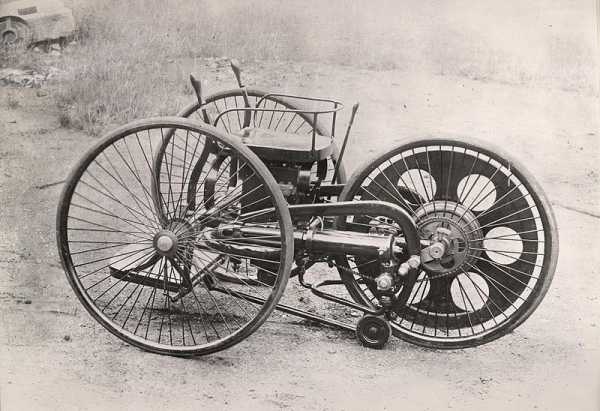

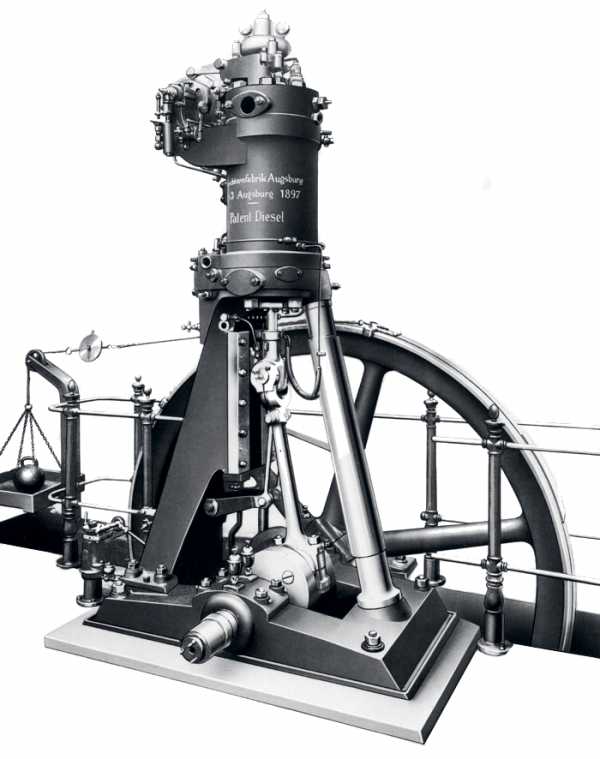

Гибридный автомобильный двигатель – это система из бензинового мотора внутреннего сгорания и электродвигателя. Впервые выпуском подобного транспорта занялся бренд Parisienne des Voitures Electriques в 1897 году. Американская компания General Electric приступила к производству гибридов с 1900 году. Инженеры корпорации создали машину с четырехцилиндровым двигателем на бензине. Абсолютно новый вид транспорта был экономически нецелесообразным по причинам низкой мощности и дешевизны топлива.

Интересно знать! Грузовики-гибриды несерийно выпускались в Чикаго до 1940-х годов.

Ввиду ухудшения экологической обстановки, подорожания топлива для ДВС идея создания смешанных силовых агрегатов стала актуальной в наше время. Серийное производство гибридов практически первыми наладил бренд Тойота. Авто Toyota Prius liftback были выпущены в 1997 году. В 1999 Хонда презентовала модель Insight. На 2014 год количество гибридов составило более 7 млн.

Принцип работы и устройство гибридных двигателей

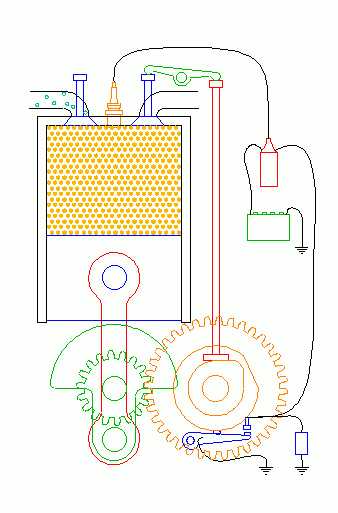

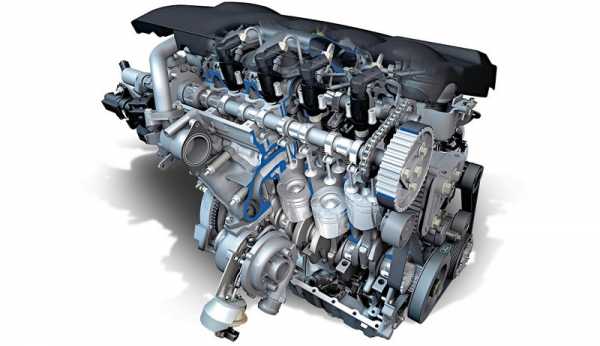

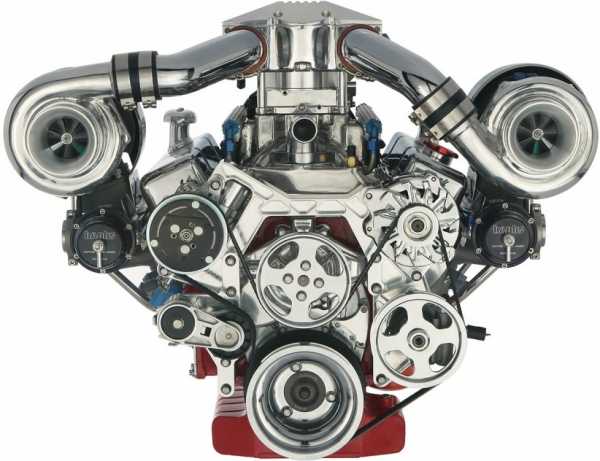

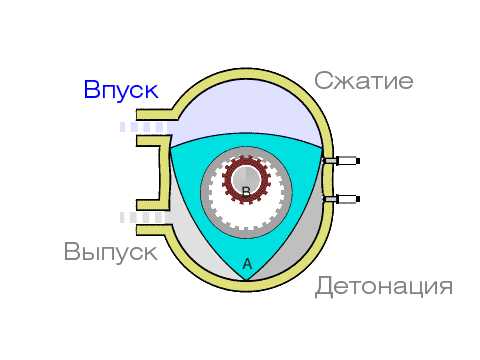

Современные инженеры подробно объясняют, что же такое мотор-гибрид в машине. Двигатель представляет собой систему из бензиновой (дизельной) и электрической силовых установок. Для полноценной работы цепи задействуются другие узлы с компьютерным управлением.

Полная конструкция гибрида

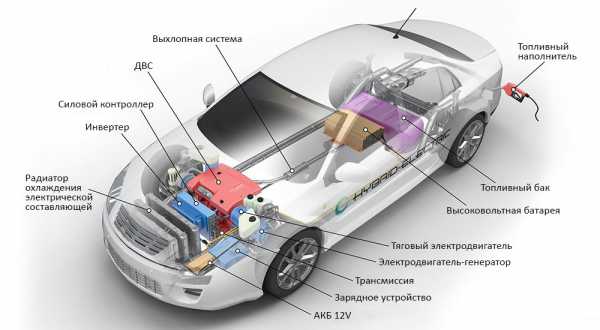

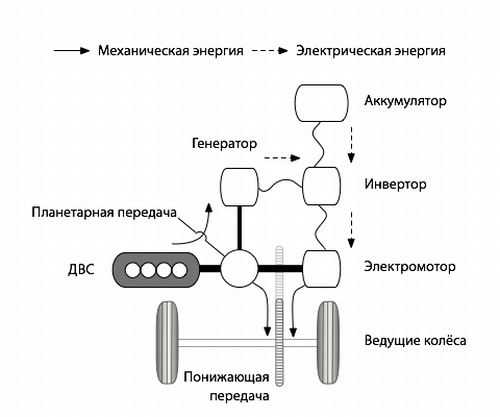

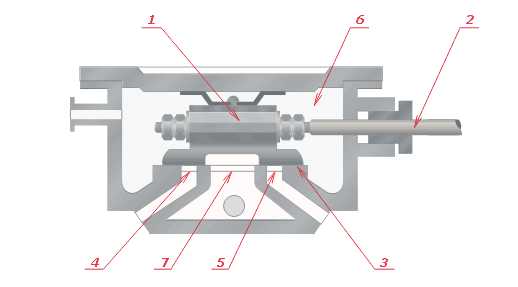

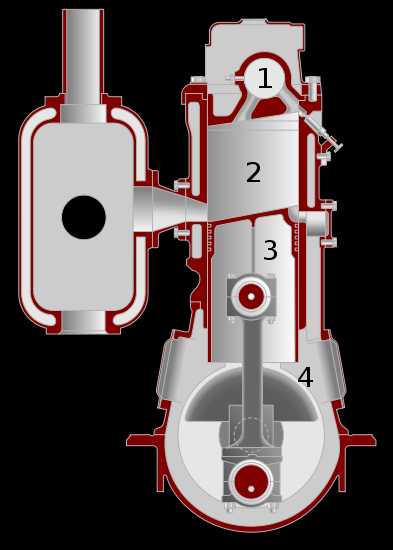

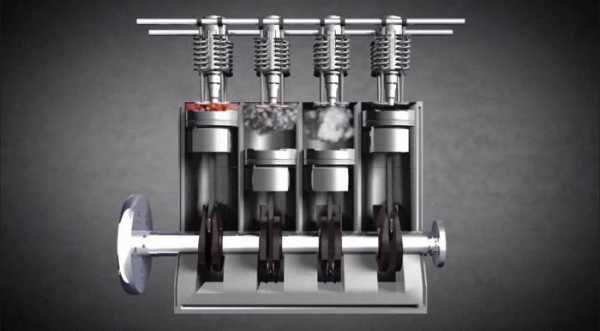

Понять, как же работает современный гибридный автомобильный двигатель, поможет описание его устройства. Мотор состоит из:

Понять, как же работает современный гибридный автомобильный двигатель, поможет описание его устройства. Мотор состоит из:

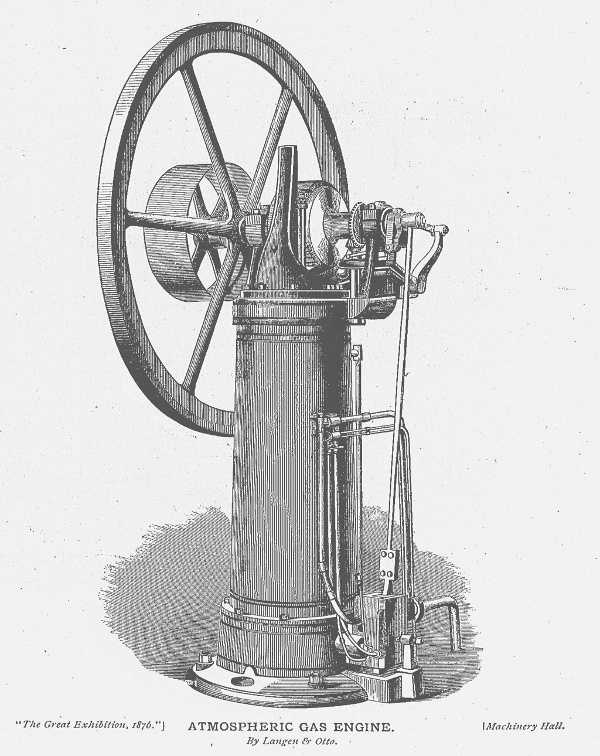

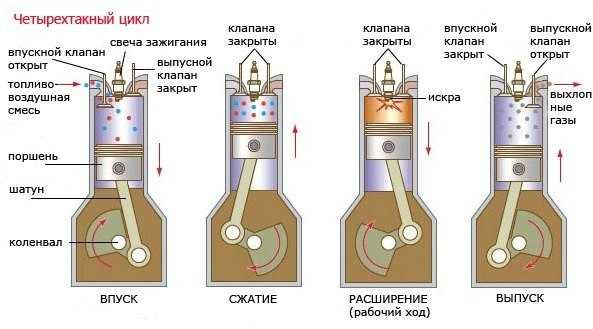

- двигателя внутреннего сгорания. Конструкция детали разрабатывалась так, чтобы облегчить вес, минимизировать затраты топлива и количество вредных выбросов;

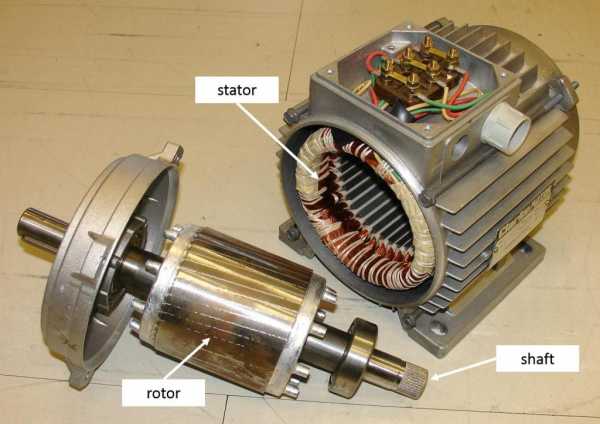

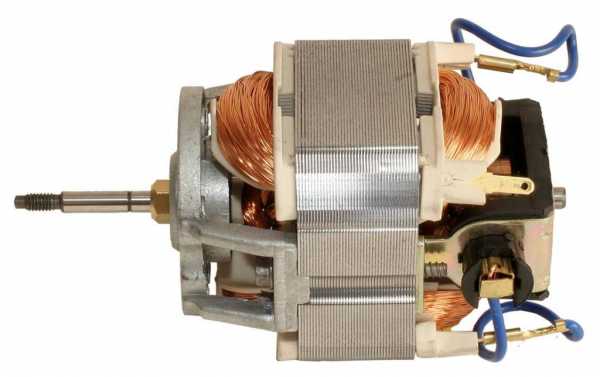

- электрического двигателя. Он сгенерирован с топливным баком и может вырабатывать энергию для заряда АКБ. Деталь встраивается в силовую систему или располагается отдельно. Есть модели с двумя вариантами размещения;

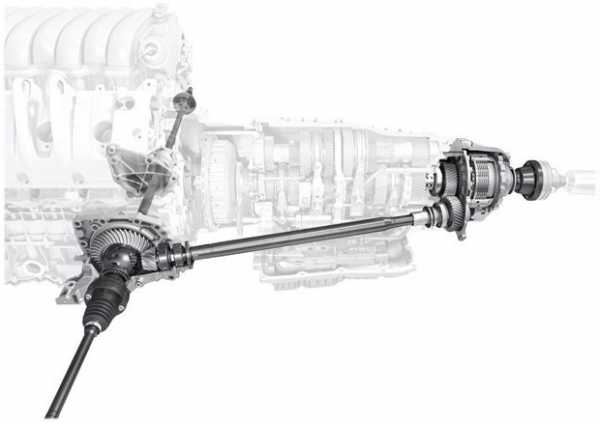

- трансмиссии. В зависимости от типа гибрида существуют интегрированные коробки передач, КПП с механикой или автоматическим управлением. Некоторые детали работают по принципу плавной нагрузки;

- топливного бака. Обеспечивает подачу топлива в ДВС;

- аккумуляторы. В гибридных машинах устанавливаются две батареи – высоковольтная для работы мотора и на 12 В для запитки бортовой системы. Системы запускаются от аккумулятора стандартного типа – высоковольтный и инвертор функционируют только при постоянном охлаждении;

- инвертор. Нужен для преобразования тока, идущего от высоковольтного аккумулятора в переменный трехфазный для электромотора, регулировки распределения энергии;

- генератор. Работает по принципу электрического агрегата, производит электроэнергию.

Интересно знать!

При сгорании 1 л бензина и от работы аккумулятора массой 4,5 ц получается одинаковое количество энергии.

Функционирование двигателя-гибрида

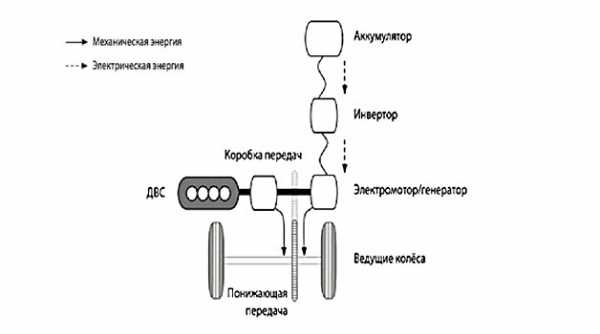

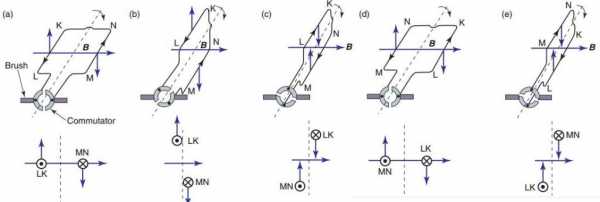

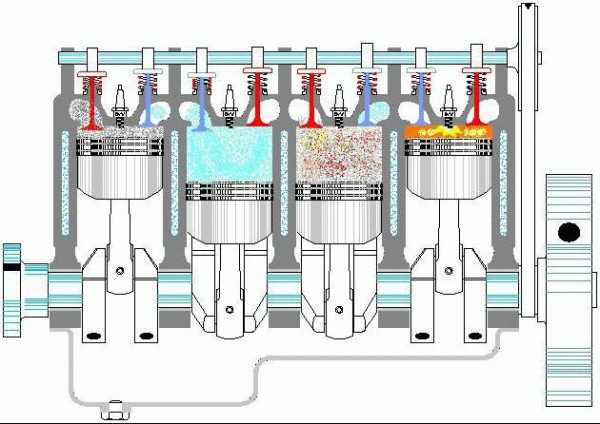

Принцип бесперебойной работы современного гибридного двигателя основывается на отдельном или одновременном функционировании ДВС и электромотора. Для управления системой применяется бортовой компьютер. Прибор по режиму движения определяет вид активного силового агрегата:

- на городских дорогах требуется электродвигатель с небольшой мощностью;

- при езде на загородном шоссе задействуется топливный мотор;

- в смешанном режиме (периодические остановки и ускорения) агрегаты работают вместе.

Важно! В процессе работы ДВС происходит зарядка электрического мотора.

Схемы взаимодействия мотора и ДВС

Развитие технологии гибридных двигателей привело к реализации нескольких вариантов взаимодействия электроагрегата и стандартного мотора.

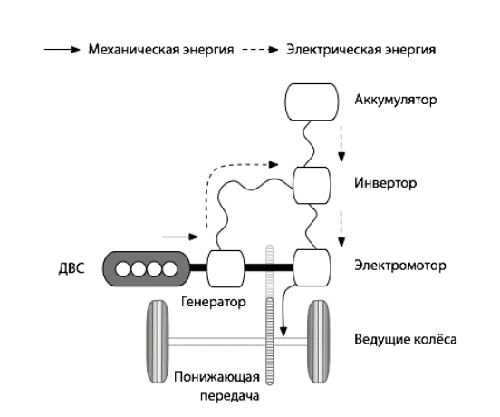

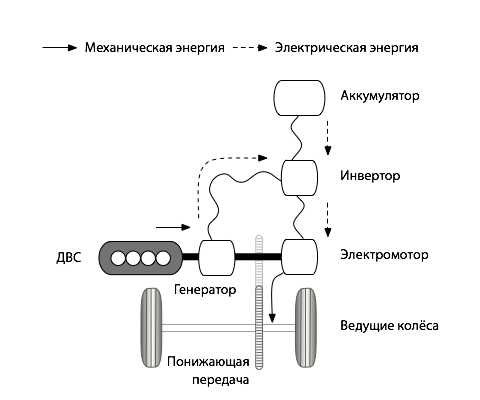

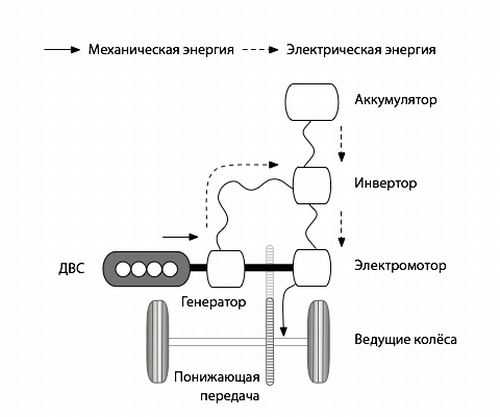

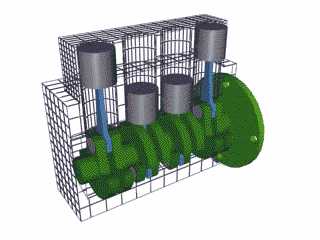

Последовательная схема

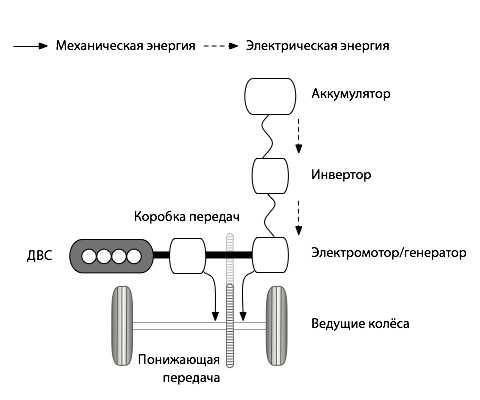

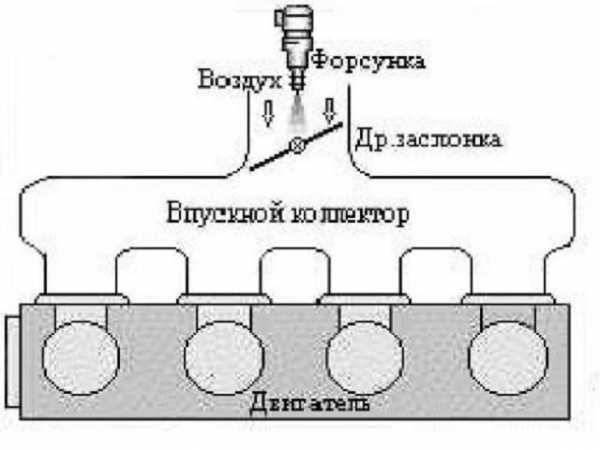

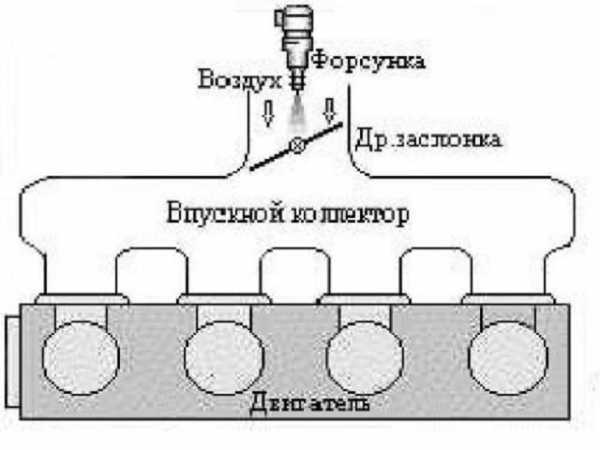

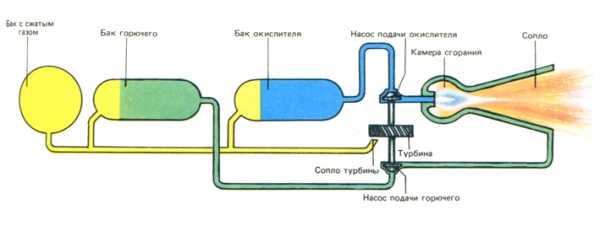

В схеме series hybrid ДВС активирует генератор, вырабатывающий энергию для запитки электрического двигателя, вращающего колеса. Последовательный автомобиль-гибрид задействует маломощный ДВС, но только в условиях максимального КПД. Модели-малолитражки выпускаются с большой АКБ.

В схеме series hybrid ДВС активирует генератор, вырабатывающий энергию для запитки электрического двигателя, вращающего колеса. Последовательный автомобиль-гибрид задействует маломощный ДВС, но только в условиях максимального КПД. Модели-малолитражки выпускаются с большой АКБ.

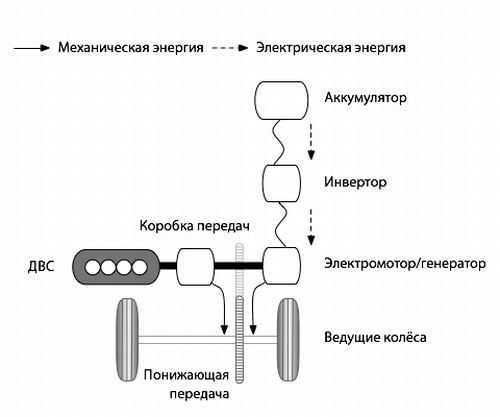

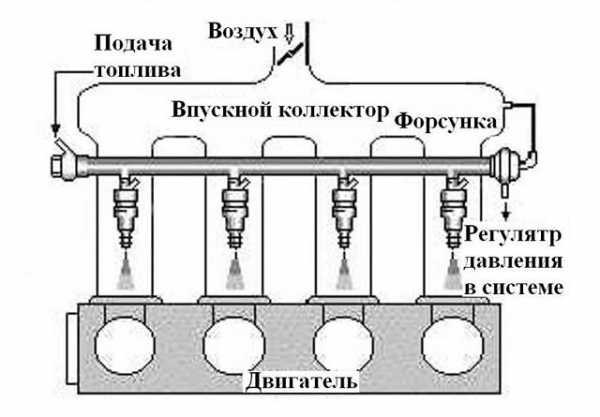

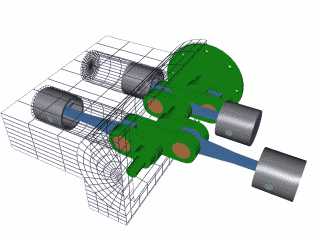

Параллельная схема

Оснащение машины системой parallel hybrid обеспечивает вращение колес от бензинового и электрического мотора. Электрическая установка также выполняет функции стартера и генератора, располагается между коробкой передач и ДВС. Дополнительная мощность создается электродвигателем в зависимости от режима езды. Аккумуляторные батареи отличаются компактностью, заряжаются при движении машины.

Подробное описание параллельной схемы для гибридной силовой моторной установки современного автомобиля отмечает ее недостаток. Электрический двигатель не выполняет одновременное вращение колеса и зарядку батареи.

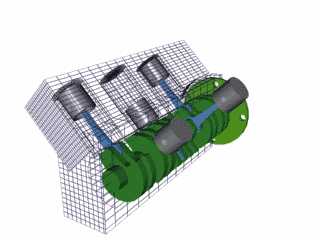

Последовательно-параллельная схема

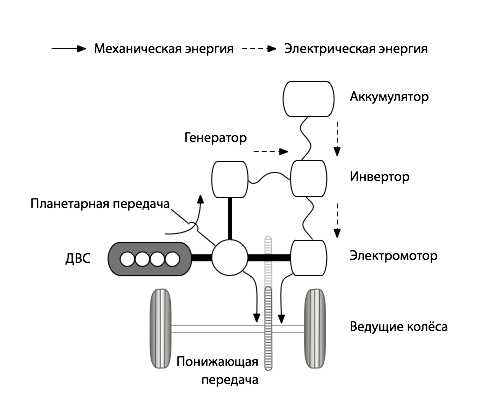

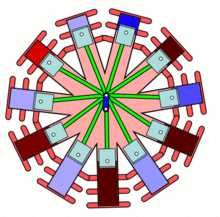

Смешанный гибрид совмещает последовательную и параллельную схему работы. Электрические агрегаты работают как генератор, создавая электроэнергию и как мотор, создавая тягу. Для объединения двигателей используется планетарный редуктор. ДВС вырабатывает минимум мощности при цикле Аткинсона, что обеспечивает экономию топлива. Устройство параллельно-последовательной схемы и принцип для работы смешанного гибридного двигателя предполагают:

Смешанный гибрид совмещает последовательную и параллельную схему работы. Электрические агрегаты работают как генератор, создавая электроэнергию и как мотор, создавая тягу. Для объединения двигателей используется планетарный редуктор. ДВС вырабатывает минимум мощности при цикле Аткинсона, что обеспечивает экономию топлива. Устройство параллельно-последовательной схемы и принцип для работы смешанного гибридного двигателя предполагают:

- работу в эконом-режиме. На электрической тяге ДВС выключен, запитка электромотора происходит от аккумулятора;

- поддержку скорости движения. Мощность ДВС распределяется по колесной системе и генератору. В это время выполняется одновременная запитка параллельного электроагрегата и дозарядка АКБ;

- интенсивное ускорение. При высоких нагрузках ДВС и электрическая часть функционируют параллельно. Электромотор подпитывается от батареи без утраты мощности генератором.

Важно! Наиболее эффективно принцип комбинированной тяги реализован у бренда Тойота и называется Hybrid Synergy Drive.

Преимущества и недостатки гибридных авто

Транспорт с гибридной силовой установкой расходует на 30 % меньше топлива по сравнению со стандартными моделями. На этом преимущества использования гибридного автомобильного двигателя не заканчиваются:

- минимальное количество вредных выбросов за счет технологий рекуперативного торможения, наличия емкой АКБ;

- согласованность функций ДВС и электромотора;

- полезные инновации – опции стоп-старта, рециркуляции отработанных газовых смесей (подогревают тосол), изменение фазы распределения газов;

- наличие водяного насоса с электроприводом, системы климат-контроля и усиления руля, улучшенного качения покрышек;

- эффективность при работе на холостом ходу в городских условиях;

- возможность продолжительной поездки без дозарядки аккумулятора – заправляется бак;

- поддержка выбранного режима за счет компьютерного управления;

- низкий уровень шума работающего мотора.

К недостаткам моделей с гибридными установками относятся:

- необходимость регулярной нагрузки на АКБ;

- батарея может разряжаться до критического состояния при низкой температуре;

- проблемы с самостоятельным ремонтом машины;

- дорогая цена запчастей, которые не всегда есть в наличии в сервисных центрах.

Минусом для некоторых пользователей является высокая цена транспорта – даже недорогие японские гибридные автомобили Toyota Yaris стоят около 18 тыс. евро.

Типы гибридных агрегатов

Гибридный современный двигатель – экономичный и экологичный агрегат, но полностью разобраться, что же это такое, поможет обзор вариантов исполнения основной конструкции:

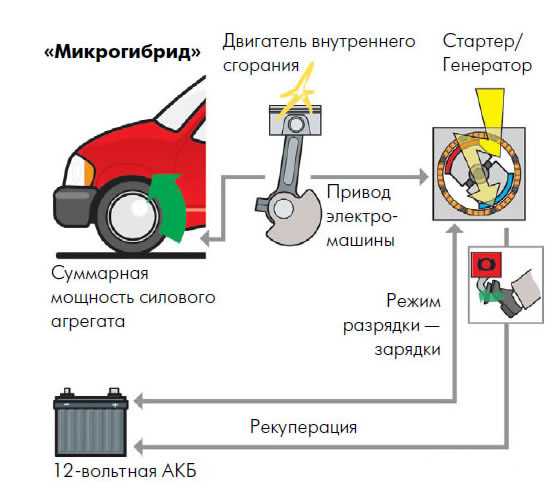

- микрогибридный силовой агрегат. Электрическим компонентом привода является стартер или генератор, отвечающий за функции старта и стопа. Кинетическая энергия используется по принципу рекуперации, то есть переходит в электрическую. Привода исключительно для электротяги нет. АКБ с наполнителем из стекловолокна – на 12 Вольт, адаптирована к частым стартам;

- среднегибридный силовой агрегат. Что значит в этом случае гибридный машинный двигатель? Деталь поддерживает функции ДВС, но транспорт не ездит на электротяге. Средние гибриды могут регенерировать часть кинетической энергии при торможении. Она переходит в электрическую и накапливается в АКБ. Батарея и электроузлы работают на высокой мощности. В режиме смещения точки нагрузки при помощи электрического генератора у теплового мотора повышается эффективность;

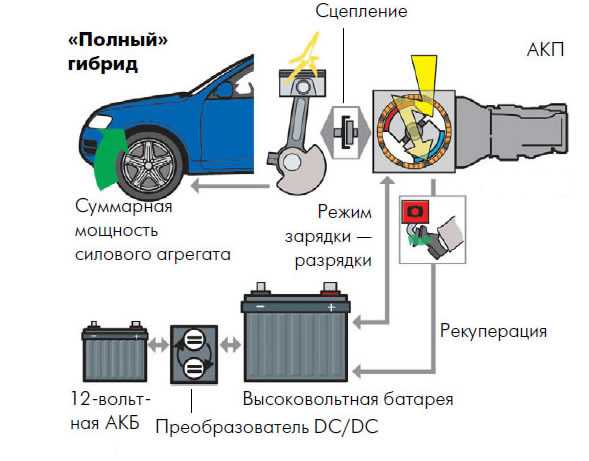

- полногибридный силовой агрегат. Высокомощный генератор интегрируется с ДВС. Есть функция движения при электрической тяге при маленькой скорости авто. Электрогенератор запитывает двигатель внутреннего сгорания с функцией старт-стоп в рабочем режиме. Высоковольтный аккумулятор заряжается в процессе рекуперации. Разделительное сцепление ДВС и электромотора обеспечивает быстрое отсоединение одной системы от другой.

Интересно знать!

Микрогибридные силовые агрегаты впервые сконструировал и выпустил бренд Тойота.

Классификация по степени электрификации

В зависимости от электрификации существует несколько видов гибридных машин.

Микрогибрид

У моделей есть функции рекуперации энергии во время торможения, автоматика типа стоп-старт. Микрогибриды подразделяются на три типа:

- машины с системой старт-стоп;

- транспорт со старт-стопом и рекуперативным торможением;

- модели, объединяющие две технологии, со свинцово-кислотным AGM—аккумулятором и объединенным блоком стартера/генератора.

При экономичности топлива и экологичности, электрического воздействия на привод не происходит.

Важно! Данный транспорт нельзя назвать гибридными машинами на 100 %.

Мягкий гибрид

Что же такое мягкий двигатель типа гибрид? Электрическая силовая установка обеспечивает поддержку ДВС, работа в режиме чистого электричества не осуществляется. Рекуперация происходит только при торможении. Конструкция моделей не предусматривает маховика, на его месте находится стартер-генератор. Мягкие гибриды отличаются небольшой мощностью, которая компенсируется электрической частью только при ускорении или разгоне.

Что же такое мягкий двигатель типа гибрид? Электрическая силовая установка обеспечивает поддержку ДВС, работа в режиме чистого электричества не осуществляется. Рекуперация происходит только при торможении. Конструкция моделей не предусматривает маховика, на его месте находится стартер-генератор. Мягкие гибриды отличаются небольшой мощностью, которая компенсируется электрической частью только при ускорении или разгоне.

Интересно знать! Система Kinetic Energy Recovery мягкогибридных машин также используется в Формуле-1.

Полный гибрид

Электрическая часть задействуется в режиме поездок по городу, на высоких скоростях работает стандартный ДВС. Схема соединения электромотора с двигателем внутреннего сгорания реализуется последовательным, комбинированным или разветвленным способом.

Электрическая часть задействуется в режиме поездок по городу, на высоких скоростях работает стандартный ДВС. Схема соединения электромотора с двигателем внутреннего сгорания реализуется последовательным, комбинированным или разветвленным способом.

Транспортное средство не заряжается от сети, а только в процессе рекуперации. При разрядке литий-ионного аккумулятора можно переключиться на ДВС.

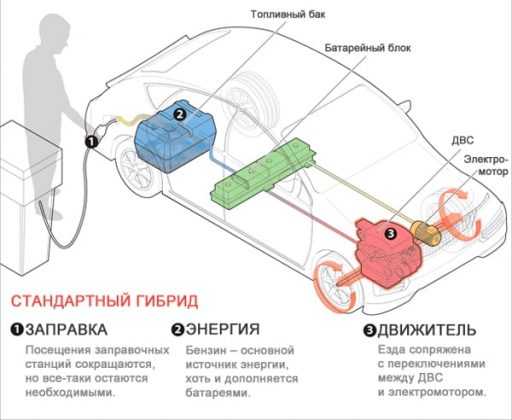

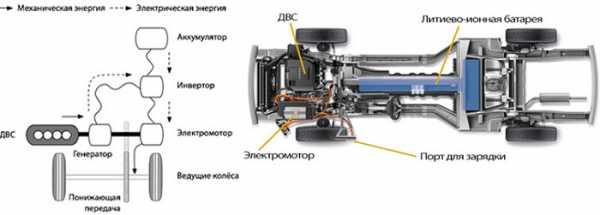

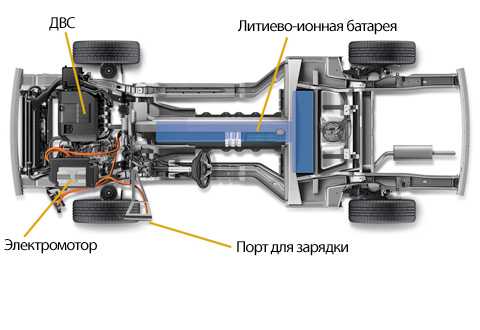

Гибриды-плагины

Что такое plug-in и надежный ли это гибридный автомобильный двигатель? Электрическая часть осуществляет сбор энергии для заряда батареи, совместно с двигателем внутреннего сгорания обеспечивает вращение колес.

Что такое plug-in и надежный ли это гибридный автомобильный двигатель? Электрическая часть осуществляет сбор энергии для заряда батареи, совместно с двигателем внутреннего сгорания обеспечивает вращение колес.

Инновационные модели двигаются при задействовании усилий двух моторов, отличаются объемной мощной батарей (от 70 до 100 лошадей). Рядом с люком бензобака расположен порт для зарядки от розетки. Особенность плагинов – преодоление расстояния до 50 км только на электрической тяге.

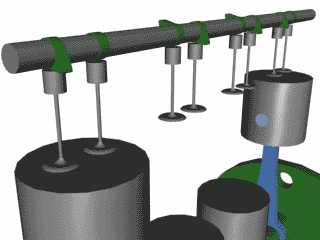

Привод дополнительных аксессуаров в автомобилях с полным гибридным приводом

Конструкционные доработки привода дополнительных агрегатов заключались в том, чтобы компоненты работали не от ДВС, а от электричества. Приводная часть полногибридных моделей включает следующие элементы:

- вакуумный насос электрического типа. Деталь служит для понижения давления усилителя тормоза и поддерживает подачу низкого давления при старте и остановке;

- электрогидравлический усилитель управления рулем. Используется, чтобы во время автоматической остановки двигателя рассоединить ДВС и усилитель. Технология позволяет оптимизировать топливные затраты;

- компрессорный кондиционер с электрическим приводом. Отвечает за охлаждение салона при автоостановке. Деталь обеспечивает отсоединение компрессорного привода кондиционера и ДВС. Электрокомпрессор всасывает, сжимает фреоновый газ и направляет его в систему для прокачки;

- электроблок управления кондиционером. Регулирует температуру испарения от 800 до 9000 мин.

Важно!

Полный гибридный привод – единственный вариант гибридов, объединяющий функции старт-стопа, рекуперации, режим электротяги и систему E-Boost.

Перспективы автомобилей-гибридов

Новизна технологии совмещенного мотора приводит к неполному пониманию автолюбителями, что же такое и как работает гибридный двигатель на подобном автомобиле. С учетом 20-летних разработок бренда Тойота у гибридов есть множество перспектив развития. Машины с облегченным кузовом, емкими и компактными аккумуляторами, простой и быстрой зарядкой, усовершенствованным режимом рекуперации в ближайшем будущем завоюют рынок.

У гибридных авто ДВС не подвергается критическим нагрузкам, а с учетом цикла Аткинсона его моторесурс выше, чем у стандартного двигателя. Для сокращения расходов на топливо машины оснащаются ГБО, совместимыми с электронными блоками управления. При внешней схожести с бензиновой техникой автовладельцы сталкиваются со сложностью обслуживания и огромным разбегом стоимости. Даже при отсутствии поломок и значительном пробеге цена машины окупиться через 5 лет. Но минимальные затраты на горючее стоят таких вложений.

Однако, будущее гибридного транспорта – только за моделями plug-in, которые реально экономят топливо. Плагины привлекательны бесшумным плавным электродвигателем, динамикой бензинового мотора, обеспеченной массивным электрическим бустом. Чтобы использовать машину полноценно, необходимо развитие зарядной инфраструктуры – установка специальных розеток на АЗС.

nahybride.ru

Гибридный двигатель – схема, принцип работы, характеристика + видео » АвтоНоватор

Почему мы хотим разобрать вместе с вами вопрос, как работает гибридный двигатель? Все дело в том, что в большинстве сфер нашей жизни сегодня наблюдается взаимодействие различных технологий, которые в результате дают более эффективные методы, приборы и механизмы. Не остались в стороне и моторы для нашего любимого транспортного средства. О принципах работы, плюсах и минусах таких агрегатов мы и поговорим на этой странице.

Как работает гибридный двигатель – простыми словами о новых технологиях

Если уж мы начали о смешении технологий, то следует пояснить, как это касается и затронутой нами темы. Гибридный мотор также сочетает в себе два вида: топливный (бензин/дизель) и электрический. Этот коктейль, конечно, несовершенен, но привнес в жизнь автомобилистов много положительного. Но об этом чуть ниже, а для начала следует разобрать принцип работы гибридного двигателя.

Топливная часть такого мотора может работать совместно с электрической, но возможно и осуществление совершенно независимых циклов. Конечно, машины с гибридным двигателем снабжаются компьютерами, которые и распределяют правильно нагрузку на обе части. Так, за городом, где важна мощность силового агрегата, в дело вступает бензиновая или дизельная технология, к тому же, на трассе не так губительны для человека выхлопные газы.

А вот в городе преимущественно работает электрическая составляющая, потому что такой вариант чище и экономичнее. Автомобили с гибридным двигателем умеют сами себя обслуживать, касается это электрической части мотора. Электрический компонент не бездельничает, пока работает топливный, он аккумулирует вырабатываемую энергию, чтобы потом снова пустить ее в дело.

Не исключены ситуации, когда оба элемента двигателя работают одновременно, например, при разгоне, когда от автомобиля требуются большие силовые затраты.

Устройство гибридного двигателя – описание схемы

Что значит гибридный двигатель, мы вкратце разобрали. Теперь хотелось бы углубиться немного и рассмотреть его схему. Следует учесть, что их существует целых три. Поэтому начнем с самой простой, которая для нас представляет наименьший интерес – это последовательный гибрид. Электромотор является главным участником в запуске и движении колес транспорта, а вот двигатель внутреннего сгорания (ДВС) всего лишь находится у него на поддержке, раскручивает генератор.

Для сегодняшнего авто такое устройство гибридного двигателя не будет лучшим вариантом, ведь требуются емкие аккумуляторы, малолитражные ДВС, а сама машина будет медленная и неповоротливая. Хотя все же есть некоторые представители среди легкового автопарка, например, Chevrolet Volt. Но из-за главенствующего электро-компонента ему присущи все минусы электромобилей, взять хотя бы зависимость километража на одном заряде батареи, но это постепенно решают применением турбо-ДВС.

Следующие схемы называют параллельной и смешанной. Смешанная схема чаще всего встречается в Lexus и представляет собой плотное взаимодействие электромотора и ДВС. Они работают вместе, приводя авто в движение, принцип работы построен так, что даже трансмиссия является бесступенчатой, далекой от привычной нам. Такие варианты очень современные, но и очень дорогие.

А вот привычная нам схема называется параллельной и встречается довольно часто. Электромотор тут является хоть и не ведущим, но незаменимым помощником, страхуя ДВС в случаях потребности в дополнительной мощности. Батареи не являются большими и емкими, отчего их легко зарядить прямо во время движения, и они всегда готовы отозваться по первому требованию.

Авто с гибридным двигателем – плюсы и минусы

Информация была бы неполной без указания положительных и отрицательных сторон гибридных моторов. Конечно, плюсов будет больше, но и минусы имеются, как во всем новом и малоизученном со стороны потребителя. Например, почему-то чаще всего встречается гибридный бензиновый двигатель, хотя давно всем известна экономичность и большая мощность «дизелей». Но никакого секрета тут нет, потому что, во-первых, технологию разрабатывали за океаном, т.е. в Америке, а там с соляркой пока что знакомы слабо. Во-вторых, гибридный дизельный двигатель стоил бы еще дороже, хотя цена на такие технологии уже далеко выше средней.

Небольшой скепсис вызывают гибриды из-за электромотора, т.е. его батареи. Это достаточно капризный элемент, требующий постоянной эксплуатации, иначе срок службы гибридного двигателя значительно снизится именно из-за нее. Она плохо переносит перепады температур, может саморазряжаться, в дальнейшем возникают неясности с ее утилизацией. Так же тень на репутацию смешанных моторов накладывает не только их дороговизна, но и большая стоимость комплектующих и ремонта, если он понадобится. Причем самостоятельно его провести невозможно.

Ну, а теперь можно рассказать и о приятном. Про экологичность и экономичность можно говорить смело, это действительно так, хотя бы исходя из двойственной природы агрегата. Наличие батареи позволяет дольше ездить без заправки, сохраняя все технические показатели в актуальном состоянии. Эту батарею не нужно заряжать, заправка авто осуществляется только топливом. Двигатель, благодаря компьютеру, работает всегда в оптимальном режиме, как бы вы ни пытались его «насиловать». Иногда такие машины могут двигаться вовсе без топлива, причем отличаются они еще и тихоходностью, мотор работает чуть слышно.

carnovato.ru

Гибридный двигатель

Подавляющее большинство современных автомобилей в качестве силового агрегата используют двигатель внутреннего сгорания. На фоне постепенного истощения запасов нефти, а также возрастающих требований к экологичности, автоинженеры разрабатывают новые технологии, позволяющие отказаться от использования углеводородов в качестве топлива или, как минимум, снизить расход.

Решить эту проблему можно двумя способами: установить вместо ДВС электромотор или гибридный двигатель. К последнему прибегают многие автомобильные марки.

Как видно из названия, подобный силовой агрегат представляет из себя классический двигатель внутреннего сгорания и одновременно электродвигатель, объединенные в одно целое. По многим причинам такое решение предпочтительнее одной только электрической тяги.

На сегодняшний день электромобиль имеет серьезные минусы. Наиболее значимые из них – это отсутствие развитой сети электрозаправок, а также недостаточная дальность поездки без дозарядки (у разных моделей электромобилей она составляет от 80 до 160 км).

К тому же на то, чтобы полностью зарядить батареи потребуется несколько часов, а значит, мобильность такого авто ограничивается поездками от дома до работы и обратно.

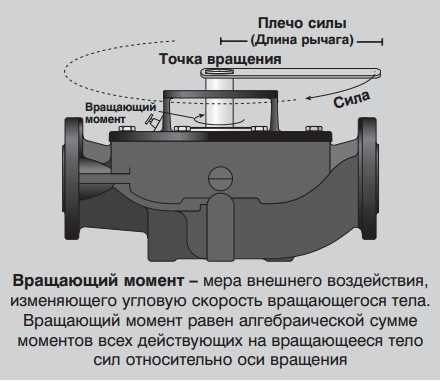

Тем не менее, нельзя забывать и про плюсы электромотора, среди которых более высокий КПД (у ДВС максимальный КПД достигается только на определенных оборотах), отсутствие каких-либо выбросов, большой крутящий момент.

Электрический двигатель, в отличие от работающего на нефтепродуктах, не нуждается в постоянной подаче топлива. Он может находиться в выключенном состоянии сколь угодно долго, пока на него не будет подано напряжение. При подаче электричества он практически моментально передает колесам максимальную тягу.

Гибридный двигатель совместил преимущества обоих моторов, благодаря чему достигается экономичность, экологичность и неплохие динамические характеристики.

Принцип работы гибридных двигателей

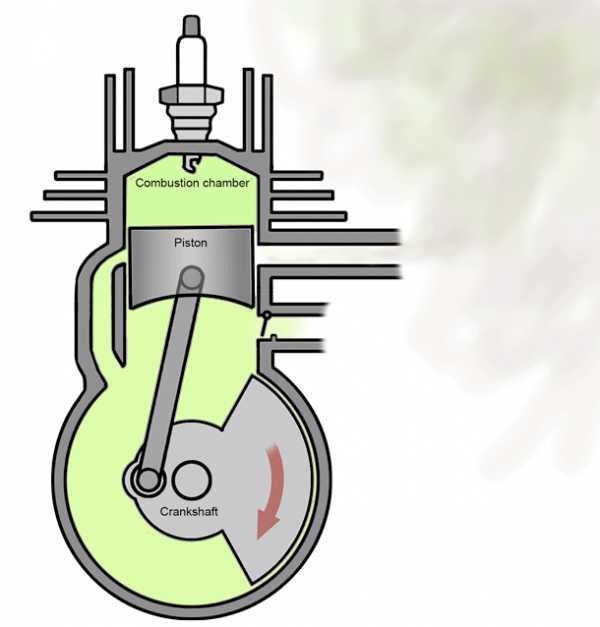

Гибридный двигатель устроен таким образом, что оба мотора работают, условно говоря, друг на друга. Двигатель внутреннего сгорания крутит генератор и снабжает энергией электромотор, а тот позволяет «напарнику» работать в оптимальном режиме без резких колебаний и нагрузок. К тому же, гибриды обычно оснащаются системой рекуперации кинетической энергии KERS (аналогичную той, что применяется на болидах Формулы-1).

Эта система позволяет заряжать аккумуляторные батареи во время торможения и при движении машины накатом. Принцип ее работы в том, что при торможении колеса приводят в действие электромотор, который в этом случае сам играет роль генератора и заряжает аккумуляторы. Особенно полезна KERS при езде по городу в режиме «тронулся-остановился».

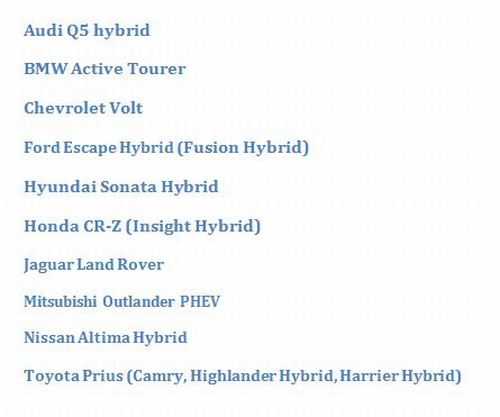

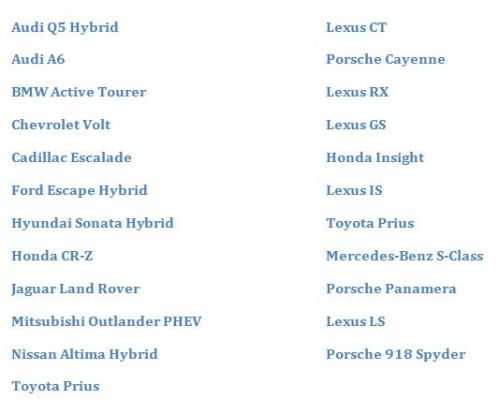

| Список автомобилей с гибридными двигателями |

|---|

| Audi Q5 Hybrid |

| BMW Active Tourer |

| Chevrolet Volt |

| Ford Escape Hybrid (Fusion Hybrid) |

| Hyundai Sonata Hybrid |

| Honda CR-Z (Insight Hybrid) |

| Jaguar Land Rover |

| Mitsubishi Outlander PHEV |

| Nissan Altima Hybrid |

| Toyota Prius (Camry, Highlander Hybrid, Harrier Hybrid |

По степени гибридизации силовые агрегаты разделились три типа: «умеренные», «полные» и plug-in. В «умеренных» постоянно работает двигатель внутреннего сгорания, а электромотор включается только тогда, когда необходима дополнительная мощность.

Автомобиль с «полным» гибридом способен двигаться на одной электротяге, не расходуя горючего.

Plug-in, как и полный гибрид, может передвигаться только на электричестве, но имеет возможность заряжаться от розетки, совмещая таким образом все преимущества электромобиля, и избавляясь от его главного недостатка — ограниченного пробега без подзарядки. Когда заряд батарей кончается, plug-in работает как обычный гибрид.

Схемы взаимодействия электромотора и ДВС

Инженеры разных компаний по-разному подходят к вопросу гибридного двигателестроения. Современные машины оснащаются гибридными двигателями, построенными по одной из трех схем взаимодействия топливной и электрической составляющей, которые будут рассмотрены ниже.

Последовательная схема

Это наиболее простой вариант. Принцип его работы заключается в следующем: крутящий момент от ДВС в данном случае передается исключительно генератору, который вырабатывает электричество и заряжает аккумуляторы. Автомобиль при этом движется только на электротяге.

Также для зарядки аккумуляторной батареи применяется система рекуперации кинетической энергии. Своим названием данная схема обязана последовательным преобразованиям энергии: энергия сгорания топлива двигателем внутреннего сгорания превращается в механическую, затем в электрическую при помощи генератора и снова в механическую.

Плюсы такой конструкции заключаются в следующем:

- ДВС всегда работает на неизменных оборотах, с максимальным КПД;

- нет необходимости оснащать автомобиль мощным и прожорливым двигателем;

- не нужно сцепление и коробка передач;

- автомобиль способен передвигаться и с выключенным двигателем внутреннего сгорания за счет энергии, запасенной аккумуляторной батареей.

Однако есть у последовательной схемы и свои минусы:

- потери энергии в процессе преобразований;

- большой размер, вес и высокая стоимость аккумуляторных батарей.

Наибольшая эффективность такой схемы достигается при движении с частыми остановками, когда активно работает KERS. Поэтому она нашла применение в городском транспорте. Также гибридные двигатели с последовательной схемой применяются в карьерных самосвалах, которым для работы важен большой крутящий момент и не требуется высокая скорость.

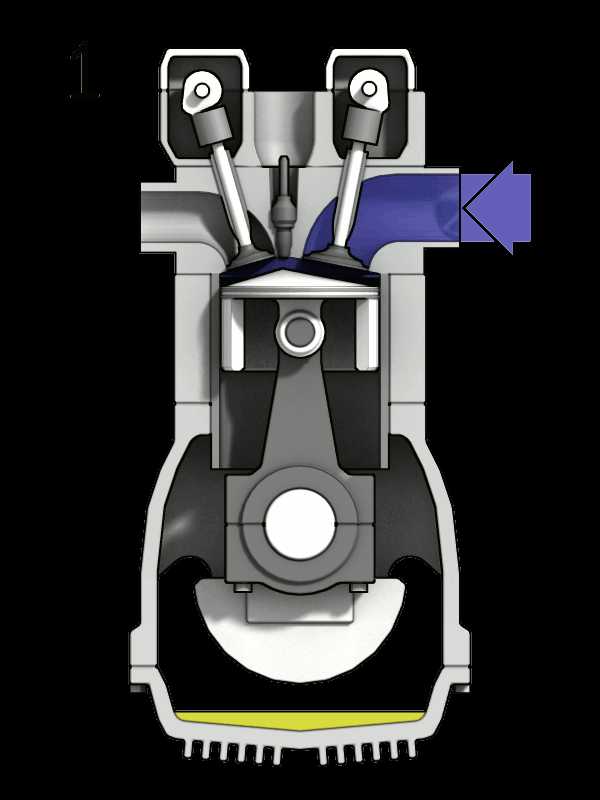

Параллельная схема

Принцип работы «параллельного» гибридного двигателя полностью отличается от вышеописанного. Автомобили с гибридным двигателем, построенным по параллельной схеме, ездят с использованием и ДВС, и электромотора. Электродвигатель в таком случае должен быть обратимым, т.е. способным работать в качестве генератора. Согласованная работа обоих моторов достигается посредством компьютерного управления.

В зависимости от режима езды блок управления распределяет крутящий момент, поступающий от обоих элементов гибрида. Основную работу выполняет двигатель внутреннего сгорания, электромотор же подключается когда нужна дополнительная мощность (при трогании, ускорении), при торможении и замедлении он работает как генератор.

Плюсы подобной компоновки в том, что нет необходимости устанавливать аккумуляторную батарею большой емкости, потери энергии намного меньше, чем при последовательной схеме, поскольку ДВС напрямую связан с ведущими колесами, а кроме того, сама по себе конструкция довольно проста, а значит, дешева.

Основные минусы схемы – меньшая топливная экономичность по сравнению с другими вариантами и низкая эффективность в городских условиях. Машины с гибридным двигателем, построенным по параллельной схеме, наиболее эффективны при движении по трассе.

По данной схеме построены гибридные автомобили марки Хонда. Главный принцип руководства компании: схема гибридного двигателя должна быть как можно более простой и дешевой, а функция электромотора заключается лишь в помощи ДВС сэкономить максимально возможное количество топлива. У этой марки существует две гибридных модели – Civic (снят с производства в 2010 году) и Insight.

Последовательно-параллельная схема

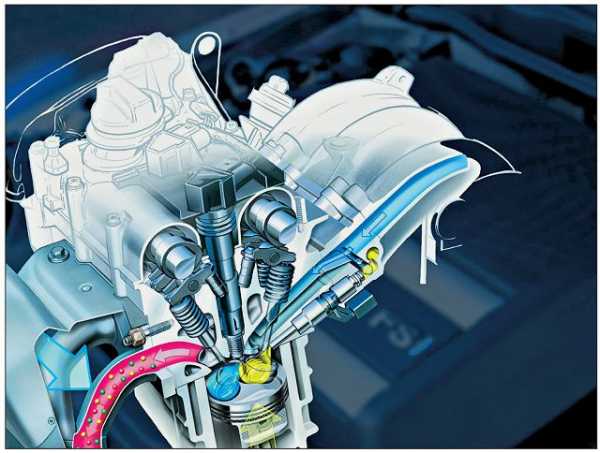

Последовательно-параллельная схема представляет собой совмещение первых двух. В параллельную схему добавлен дополнительный генератор и делитель мощности. Благодаря этому автомобиль при трогании и на малых скоростях движется только на электрической тяге, ДВС только обеспечивает работу генератора (как при последовательной схеме).

На высоких скоростях крутящий момент на ведущие колеса передается и от двигателя внутреннего сгорания. При повышенных нагрузках (например, при подъеме в гору), когда генератор не в силах обеспечить требуемый ток, электромотор получает дополнительное питание от аккумулятора (параллельная схема).

Поскольку в системе имеется отдельный генератор, заряжающий аккумуляторную батарею, электромотор используется только для привода ведущих колес и во время рекуперативного торможения. Через планетарный механизм (он же делитель мощности), часть крутящего момента от ДВС частично передается на колеса и частично отбирается для работы генератора, который питает либо электромотор, либо аккумуляторную батарею. Электронный блок управления все время регулирует подачу мощности из обоих источников.

Плюсы последовательно-параллельного гибридного двигателя данной схемы, в максимальной топливной экономичности и высокой экологичности. Минусы системы – сложность конструкции и высокая стоимость, поскольку требуется дополнительный генератор, достаточно емкая аккумуляторная батарея и сложный электронный блок управления.

Применяется последовательно-параллельная схема на автомобилях марки Тойота (Prius, Camry, Highlander Hybrid, Harrier Hybrid), а также на некоторых моделях Лексус. Подобными гибридными двигателями оснащаются машины Ford Escape Hybrid и Nissan Altima Hybrid.

znanieavto.ru

Как устроены гибридные автомобили — ДРАЙВ

| Евгений Багдасаров, . Фото из архива редакции и фирм-производителей |

Первый в мире бензоэлектрический автомобиль Lohner Electric Chaise был создан Фердинандом Порше ещё в 1899 году. В 70-е годы XX века интерес к гибридам возобновился вследствие роста цен на топливо и ужесточения экологических норм. |

Гибридная силовая установка сочетает двигатель внутреннего сгорания и электромотор, что обеспечивает меньший расход топлива и снижает токсичность выхлопных газов. Однако чем экономичнее гибридный автомобиль, тем более ёмкие аккумуляторы ему требуются и, следовательно, тем выше его цена.

В зависимости от того, какую роль в силовой установке играет электромотор, гибриды делятся на умеренные (mild hybrids) и полные (full hybrids). У первых электромотор служит помощником двигателю внутреннего сгорания, как, например, у хэтчбека Honda Insight. Вторые способны проехать некоторое расстояние на одной электротяге, как Lexus RX 400h. Есть ещё якобы микрогибриды — придуманный маркетологами термин для рекламы системы start/stop. Но последняя по сути — генератор с расширенными функциями. А мы говорим о схемах, где электродвигатели передают крутящий момент на колёса.

В 1997 году на японском рынке дебютировал первый гибрид — Toyota Prius (вверху). А в 1999-м фирма Honda представила американцам свой Insight.

Последовательная гибридная схема

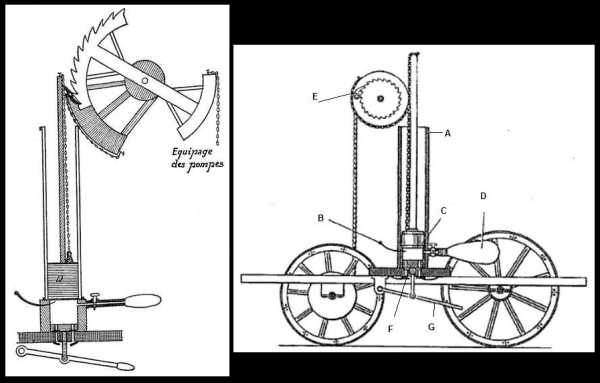

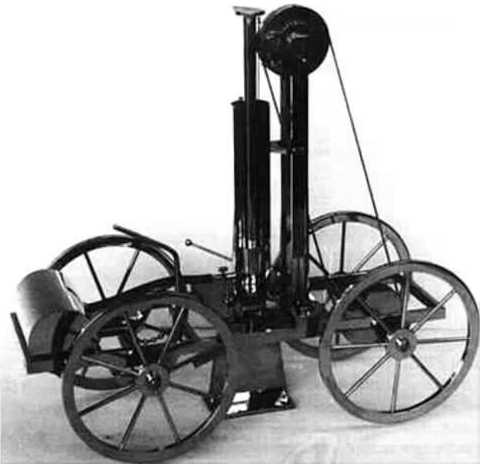

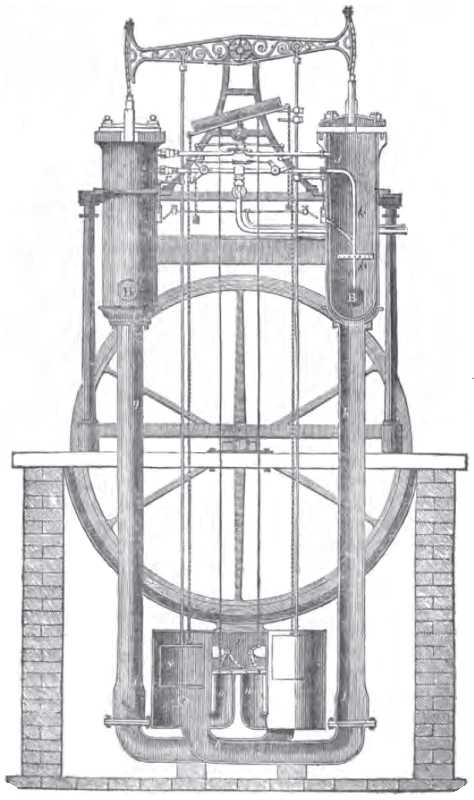

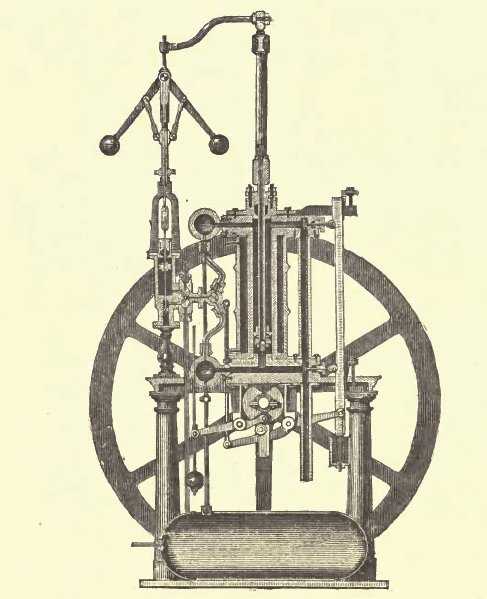

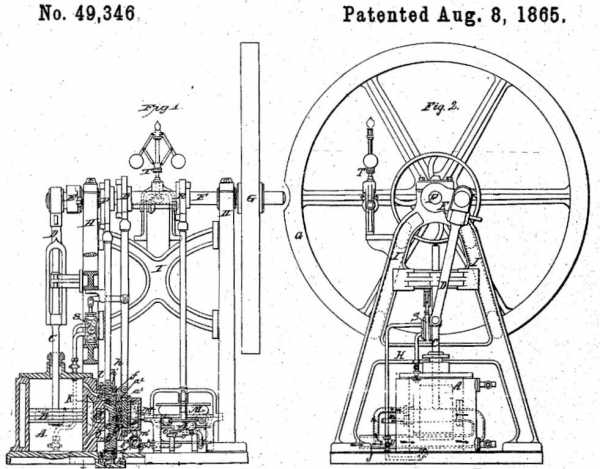

Существует также три основные схемы устройства гибридных силовых установок: последовательная, параллельная и смешанная. Последовательная гибридная схема появилась первой (её придумал в 1899 году сам Фердинанд Порше), но в легковых автомобилях распространена меньше. По ней, например, построены силовые агрегаты карьерных самосвалов, некоторых автобусов и локомотивов. В последовательной схеме колёса приводит в движение электромотор, а малолитражный ДВС крутит генератор, вырабатывающий электроэнергию. Тут отсутствует необходимость в коробке передач и мощном двигателе внутреннего сгорания. Зато требуются аккумуляторы, как правило, никель-металлогидридные, большой ёмкости.

Chevrolet Volt построен по последовательной схеме. Его ещё называют электромобилем с увеличенным запасом хода. На электротяге автомобиль делает бросок длиной 64 км. А при использовании вспомогательного турбомотора, заряжающего батареи, пробег на одной заправке может превышать 1024 км.

Параллельная гибридная схема

Самая распространённая сейчас схема — параллельная. Она запатентована ещё в 1905 году немцем Генри Пипером. Ей отвечают почти все умеренные гибриды. Они оснащаются мощным электромотором (10–15 кВт), который помогает двигателю внутреннего сгорания при разгоне, а при торможении запасает рекуперативную энергию. В качестве трансмиссии, как правило, используются вариатор или планетарная передача.

Хондовская гибиридная силовая установка IMA (Integrated Motor Assist) — п

www.drive.ru

Устройство гибридного автомобиля

Прототип автомобиля с гибридным двигателем появился еще в конце 19 столетия. Сегодня он представляет собой транспортное средство, способное при небольшой скорости не использовать топливо, а осуществлять движение за счет электрической энергии.

Гибридный двигатель – это система, состоящая из электрического и топливного двигателей. При этом, в период работы каждый может быть задействован как по отдельности, так и оба в независимых циклах.

Устройство и принцип работы

Самый распространенный режим работы гибридного двигателя заключается в том, что при движении авто на небольшой скорости, например, в черте города, используется его электрический блок. При движении машины по трассе – в работу включается двигатель внутреннего сгорания (ДВС). В случае большой нагрузки, например, при резких подъемах в гору, в работу включаются оба двигателя.

Безусловно, к плюсам такого устройства можно отнести то, что при использовании электрического двигателя, значительно сокращается расход топлива, так как он работает от постоянно восполняемой энергии аккумулятора.

Возможность, хотя бы отчасти, снизить количество выбрасываемых вредных веществ в воздух – еще один плюс гибридной системы автомобиля.

Гибриды характеризуются малой мощностью, которую помогает компенсировать ДВС.

Двигатели в гибридах могут быть как бензиновые, так и дизельные. Более того, производители газобаллонного оборудования (ГБО) разработали системы способные работать на этих автомобилях.

Пример конструкции гибрида

Устройство гибрида включает в себя:

— Двигатель внутреннего сгорания. Его устройство и размеры сконструированы таким образом, что позволяет снизить вес, вредные выбросы и расход топлива.

— Электродвигатель разработан с учетом особенностей гибрида. Его сделали не только сгенерировано работающим с топливным блоком, но и уделили особое внимание показателям мощности. Параллельно он вырабатывает энергию для подзарядки АКБ автомобиля. Может быть выполнен встроенным в силовую установку или размещаться отдельно от неё, в некоторых моделях используются сразу оба варианта.

— Трансмиссия. Работа трансмиссии гибрида фактически совпадает с ее устройством на обычных автомобилях. Но, в зависимости от вида гибридного двигателя, они могут отличаться. Коробки передач в них бывают, как гибридные с интегрированным электродвигателем, так и обычные механического и автоматического исполнения. Например, трансмиссия автомобиля Toyota устроена с разветвлением потоков мощности. Двигатель такого типа работает в режиме плавных нагрузок, что помогает значительно экономить расход топлива.

— Топливный бак. Необходим для питания топливом ДВС. Для наглядности того, что топливная система имеет ряд преимуществ, хотелось бы привести один факт в пользу этого: энергия, получаемая при сгорании 1 литра бензина сопоставима с энергией, вырабатываемой аккумулятором весом около 450 кг.

— Аккумулятор. Его главная функция – выработка достаточного уровня энергии для работы электродвигателя. В авто используется две батареи, высоковольтная и обычная на 12 (В) для питания бортовой сети. Изначально до запуска всех систем питание идет только от стандартного аккумулятора, так как для работы высоковольтной батареи и инвертора необходимо постоянное охлаждение.

-Инвертер преобразует постоянный ток высоковольтной батареи в переменный трехфазный для электродвигателя и наоборот. Также регулирует распределение энергии и управляет электродвигателем.

— Генератор. Его принцип работы такой же как у электродвигателя, но направлен на вырабатывание электрической энергии.

3 типа гибридных агрегатов

Как было уже отмечено ранее, гибридная система автомобиля представляет собой комбинирование моторов, своего рода, две разных скрещенных технологии. Технику гибридного привода характеризуют в двух направлениях – это двухтопливный или бивалентный и гибридный силовой агрегат.

Данное разделение на две комбинации силовых агрегатов определено для их классификации по разному принципу работы.

Устройство гибридного силового агрегата включает в себя двигатель внутреннего сгорания и электродвигатель-генератор. Таким образом, электродвигатель это и генератор энергии, и тяговый электродвигатель, и стартер для пуска ДВС.

Существует три типа гибридного силового агрегата. Главным критерием для классификации служит исполнение основной конструкции. Следовательно, выделяют: микрогибридный силовой агрегат, среднегибридный силовой агрегат и полногибридный силовой агрегат.

Микрогибридный силовой агрегат

Концептуальная особенность данного типа привода заключается в его электрической части, которая необходима только для выполнения функции «старт-стоп». При этом, часть выработанной кинетической энергии повторно используется как электроэнергия (процесс рекуперации).

Привод исключительно за счет работы электрической тяги не возможен. Рабочие характеристики 12-вольтного аккумулятора гибрида с наполнителем из стекловолокна приспособлены к частым пускам двигателя. Также для накопления энергии от рекуперации может использоваться накопитель в виде электрохимического конденсатора.

Микрогибрид от компании Mazda

Среднегибридный силовой агрегат

Электрический привод помогает работе двигателя внутреннего сгорания. При этом, движение гибрида лишь за счет электротяги не осуществляется. У данного типа гибридного мотора электрическая энергия регенерируется при торможении, а затем накапливается в высоковольтной аккумуляторной батарее.

Устройство высоковольтной АКБ гибрида и всех его электрических частей отвечает необходимому уровню напряжения, что позволяет вырабатывать достаточно высокую мощность. В итоге, благодаря поддержке ДВС электродвигателем, его работа характеризуется максимальной эффективностью.

Полногибридный силовой агрегат

Работа двух моторов: электродвигателя и двигателя внутреннего сгорания, в данном типе комбинируется между собой. Полногибридный тип позволяет машине двигаться только за счет электрической тяги и достаточно большое расстояние. При определенных условиях силовой агрегат функционирует как среднегибридный.

В этих автомобилях устанавливаются достаточно мощный электродвигатель и высоковольтные АКБ большего объема, что и позволяет им выдавать такие характеристики. Основой подзарядки батареи выступает также процесс рекуперации энергии.

Функция «старт-стоп» реализована для двигателя внутреннего сгорания, который запускается только при необходимости. А разъединение ДВС с электродвигателем осуществляется за счет установленного сцепления между ними, поэтому они могут функционировать независимо друг от друга.

Схемы взаимодействия работы электродвигателя и ДВС

Автомобили-гибриды сконструированы по трем схемам взаимодействия двигателей. Рассмотрим каждую из них.

Последовательная схема взаимодействия

Данный принцип устройства представляет собой самый простой вариант автомобильного двигателя-гибрида. Его схема работы такая: крутящий момент от двигателя внутреннего сгорания идет к генератору. Затем генератор вырабатывает необходимое для работы электричество и передает его в аккумулятор. Дополнительно подзаряд аккумулятора осуществляется и путем процесса рекуперации кинетической энергии. В этой схеме движение автомобиля осуществляется лишь за счет электрической тяги.

Данная схема характеризуется последовательным преобразованием энергии, т.е. энергия, поступающая от сгораемого топлива в двигателе внутреннего сгорания, превращается в механическую, далее трансформируется в электрическую за счет генератора, и затем вновь преобразуется в механическую энергию.

Положительные стороны последовательной схемы:

- Работа двигателя внутреннего сгорания осуществляется на неизменных оборотах.

- Не возникает необходимости в двигателе с большой мощностью и потреблением топлива.

- Коробка передач, как и сцепление здесь не нужны.

- Электрическая энергия высоковольтной АКБ гибрида позволяет двигаться автомобилю с заглушенным ДВС.

Отрицательные стороны последовательной схемы:

- На этапах преобразования энергии происходит ее потеря.

- Габариты и стоимость АКБ достаточно высокие.

Самый яркий представитель гибридного автомобиля с последовательной схемой взаимодействия Chevrolet Volt

Если говорить о самом подходящем варианте движения автомобиля с последовательной схемой взаимодействия, то это городской трафик с частыми остановками, когда постоянно в работу включается система рекуперации энергии.

Параллельная схема взаимодействия

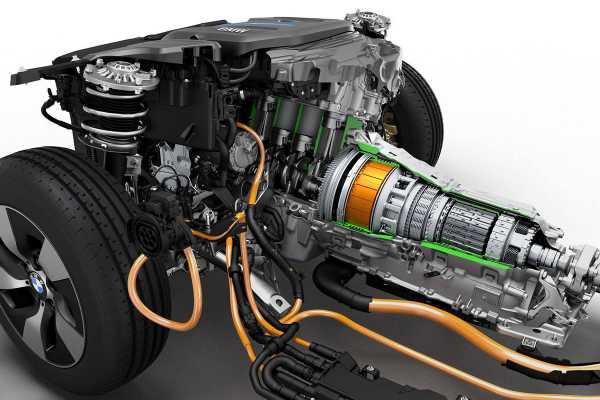

Такое название эта схема получила потому что, двигатели авто работают постоянно вместе. Принцип работы данного типа взаимодействия двух модулей происходит за счет электроники авто, электродвигателя и ДВС. Оба двигателя соединены с коробкой передач по средствам планетарной передачи.

Чисто на электрической энергии такие гибриды способны ехать не продолжительное время, при этом ДВС отключается от трансмиссии сцеплением.

Блок управления распределяет крутящий момент от обоих двигателей в зависимости от режима движения автомобиля. Двигателю внутреннего сгорания отведена более важная роль, а электродвигатель запускается при необходимости дополнительной тяги, например, когда авто резко ускоряется. При торможении или плавном движении электромотор работает как генератор электроэнергии.

Электромотор внедрен в коробку передач BMW 530E iPerformance

Существуют модификации с электродвигателем отдельно от ДВС, они представляют собой сложную систему, но в тоже время эффективную. Этот модуль состоит из двух электромоторов, тягового соединенного через планетарную передачу со вторым, который служит генератором и стартером.

В такой схеме ДВС не связан напрямую с колесами, что позволяет постоянно передавать часть момента генератору и подзаряжать батарею.

Силовая установка параллельного гибрида с независимыми электромоторами

Положительные стороны параллельной схемы:

Так как основная работа отведена ДВС, то не возникает необходимости в установке мощной высоковольтной батареи. Двигатель внутреннего сгорания напрямую связан с ведущими колесами, поэтому потери энергии значительно меньше.

Отрицательные стороны параллельной схемы:

Самый главный минус данной схемы – это больший расход топлива в сравнении с другими схемами взаимодействия двигателей. Получается, что сэкономить на городском трафике не получится, наиболее удачным вариантом будет движение по трассе.

Последовательно-параллельная схема взаимодействия

Уже само название этой схемы указывает на то, что данный тип – это вариант совмещения двух ранее рассмотренных схем: последовательной и параллельной. Движение автомобиля на низкой скорости и его старт с места осуществляется только за счет силы электрической части. ДВС поддерживает работу генератора авто, как при последовательной схеме взаимодействия. Передача крутящего момента от ДВС на колеса происходит при движении на большой скорости.

При высоких нагрузках, требующих повышенной мощности, генератор автомобиля может не выдать нужное количество энергии, и в таком случае электродвигатель питается дополнительно от аккумулятора, как при параллельной схеме взаимодействия.

При высоких нагрузках, требующих повышенной мощности, генератор автомобиля может не выдать нужное количество энергии, и в таком случае электродвигатель питается дополнительно от аккумулятора, как при параллельной схеме взаимодействия.

В данной схеме предусмотрен дополнительный генератор, он подзаряжает АКБ. Электродвигатель необходим только для привода ведущих колес и для обеспечения рекуперативного торможения.

Часть крутящего момента, переходящая от двигателя внутреннего сгорания, уходит на ведущие колеса, а некоторая его часть – для работы генератора, который в свою очередь питает электродвигатель и заряжает АКБ.

За направление крутящего момента на колеса, генератор или электродвигатель и его соотношении отвечает планетарный механизм – распределитель мощности. Регулировкой подачи мощности из генератора и батареи занимается электронный блок управления автомобиля.

Также эта технология применяется и на гибридных полноприводных авто. На передней оси установлен ДВС с электродвигателем по параллельной схеме, а на задней только электродвигатель имеющий связь с ДВС по последовательной схеме.

Полноприводный гибрид от компании Mitsubishi

Положительные стороны последовательно-параллельной схемы:

Не сложно догадаться, что неоспоримым плюсом данной схемы гибрида является его большая экономичность топлива в сочетании с хорошими мощностными характеристиками. Ценители природы оценят ее экологичность.

Отрицательные стороны последовательно-параллельной схемы:

Среди отрицательного – это более сложная конструкция по сравнению с предыдущими схемами, и как следствие, большая цена. Поскольку необходим дополнительный генератор, емкая АКБ и сложная электронная схема управления.

Заключение

Мы рассмотрели все типы гибридов и схемы их взаимодействия, но в целом существует множество видов, которые сложно отнести к одной из них, поскольку с течением времени технологии все больше смешиваются и дорабатываются.

На одних используют гидромуфты с редуктором вместо планетарной передачи, на других экспериментируют с задним расположением ДВС или вообще разносят по двум осям ДВС и электродвигатель. Конструкторы не останавливаются на достигнутом и все больше развивают это направление.

autoleek.ru

Гибридный двигатель на автомобиле — устройство и принципы работы

Дорогие соотечественники, сегодня поговорим, что такое гибридный двигатель на автомобиле, как он работает, из чего состоит, о плюсах и минусах новых разработок.

В большинстве современных автомобилей в качестве силовой установки используется двигатель внутреннего сгорания, но учитывая истощение запасов нефти, и возрастающие требования к экологичности двигателей, автокорпорации занялись разработкой новых технологий, которые позволили бы отказаться от углеводородов как от основного топлива или хотя бы снизить их потребление.

Вместо двигателя внутреннего сгорания устанавливать электромоторы пока не эффективно, потому как энергоемкость аккумуляторов связана с большим весом и соответственно их высокой стоимостью.

Однако уже почти все крупнейшие мировые авто производители начали выпускать свои модели гибридных автомобилей. Они сочетают двигатель внутреннего сгорания и электрическую энергоустановку.

Признанный лидер в разработке и выпуске гибридных автомобилей остается Toyota. Этот концерн выпустил в серию первый гибрид еще в 1997 году и продолжает выпускать еще несколько моделей надежных автомобилей.

Что такое гибридный двигатель. Принцип работы энергоустановки

Гибрид — переводится на русский как скрещивание. Сочетание этих двух различных технологий благополучно выполняют основную задачу — движения автомобиля.

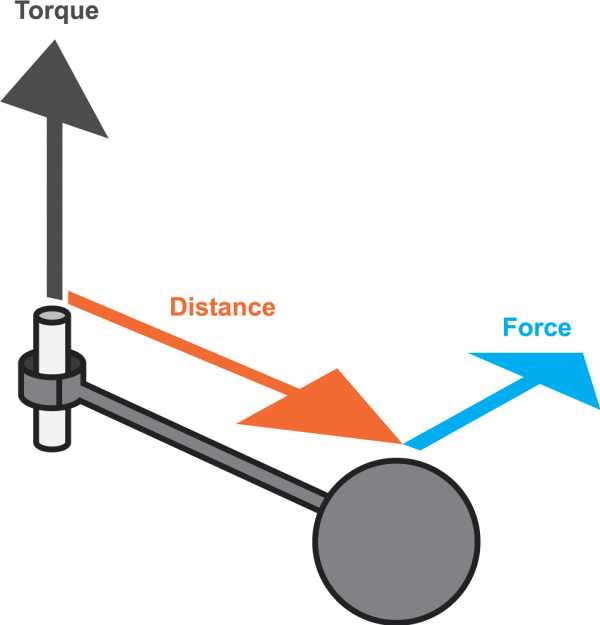

Функция гибридного двигателя состоит в том, что мотор внутреннего сгорания приводит в движение генератор, который отдаёт энергию на энергоустановку: аккумуляторная батарея-электродвигатель. А энергоустановка в свою очередь, через трансмиссию передает крутящий момент на колеса.

Таким образом достигается оптимальный режим движения и создаётся добавочное усилие. Кроме того сглаживются пиковые нагрузки и колебания, в следствии чего растёт производительность и КПД.

Гибридный двигатель. Устройство

Существует несколько вариантов гибридного двигателя:

- Параллельный. Бензиновый движок питается от топливного бака, а электродвигатель от аккумуляторной батареи. В итоге два двигателя вращают трансмиссию, которая затем передаёт крутящий момент на колёса.

- Микрогибридный. Этот вариант разработали специалисты компании «Тойота». Их гибридный автомобиль стартует и движется на малых скоростях только с помощью электрической тяги. А вот на повышенной скорости начинает работать двигатель внутреннего сгорания. При этом на сложных участках дороги – подъёмы, песок, грязь, другие нагрузки, электродвигатель подпитывается ещё и от аккумуляторной батареи для параллельной работы и усиления тяги. Все эти режимы контролирует электроника.

- Среднегибридный. У такого авто свои особенности ‒ на электрическом двигателе езда не предусмотрена. Но электротяга заметно увеличивает эффективность, благодаря получению более высокого напряжения, чем даёт аккумуляторная батарея, а это соответственно повышает мощность силовой установки в целом.

- Полногибридный. Здесь электричество на первом месте ‒ за его счёт обеспечивается движение. Батарея заряжается благодаря рекуперации. А раздельное сцепление между двумя двигателями обеспечивает возможность разъединения этих систем. В результате бензиновый двигатель подключается лишь в случае крайней необходимости.

- Раздельный. Содержит пару двигатель-генератор и бензиновый мотор. Посредством планетарной передачи крутящий момент поступает на коробку передач. Какая-то часть энергии используется для обеспечения движения машины, а другая направляется в высоковольтную батарею.

- Последовательный. Здесь схема следующая: бензиновый двигатель вращает генератор, который заряжает аккумуляторную батарею, а с неё энергия поступает к электродвигателю, а уже тот вращает трансмиссию и, собственно, колёса.

Плюсы и минусы гибридного двигателя автомобиля

Конечно, плюсы перевешивают, но есть и минусы, как во всех новинках. К примеру, чаще встречается бензиновый гибридный двигатель, хотя экономичность дизелей не подвергается сомнению.

Но так уж сложилось – технологию разрабатывали в Америке, а там солярка не в почёте. Да и гибридный дизельный агрегат стоил бы дороже, а учитывая, что цена и так далеко выше средней, то вопрос можно считать закрытым.

Больше всего автолюбителей смущает гибридный двигатель из-за аккумуляторной батареи. Это весьма капризный компонент, так как требует постоянной эксплуатации, иначе срок её службы значительно снизится.

Также аккумуляторы боятся перепадов температур, саморазряжаются. Плюс ко всему высокая стоимость запчастей и ремонта. Причём самому его сделать вряд ли получится.

Но давайте о приятном. Одно из главных преимуществ гибридного двигателя низкий расхода топлива и минимальные выбросы вредных веществ в атмосферу, а все это благодаря:

- согласованной работе двигателя внутреннего сгорания и электродвигателя;

- применению батареи большой емкости;

- использованию энергии торможения (рекуперативное торможение), которое преобразует кинетическую энергию движения в электричество.

Кроме того гибридный двигатель собрал в себе массу других инноваций, которые позволят сэкономить топливо и сберечь атмосферу. Среди них:

- изменение фаз газораспределения;

- стоп-старт;

- рециркуляция отработавших газов;

- подогрев тосола отработавшими газами;

- электропривод водяного насоса, климат-контроля и усилителя руля;

- шины с улучшенным качением.

Заметный эффект наблюдается при использовании гибридного автомобиля в городском цикле, когда происходят частые остановки, двигатель работает на холостом ходу.

А вот на трассе, при движении с высокой скоростью, гибридный двигатель уже не так эффективен.

С другой стороны та же батарея даёт возможность более продолжительное время ездить без заправки. Притом батарею можно не заряжать, а заправлять авто лишь топливом.

Двигатель, благодаря компьютерному управлению, всегда работает в оптимальном режиме, как бы вы ни старались его перегрузить.

Часто подобные гибридные автомобили могут передвигаться без топлива. А ещё они отличаются тем, что мотор работает едва слышно.

Надеюсь что статья поможет вам найти правильное решение, если встанет вопрос выбора автомобиля с гибридной силовой установкой.

Разместите ссылку на статью в социальных сетях – возможно ваши друзья уже имеют опыт эксплуатации подобной техники и поделятся своими впечатлениями с вами, а также с читателями нашего блога.

До новых встреч.

auto-ru.ru

Гибридный двигатель — как он работает

Почему мы коснулись этого вопроса на нашем портале? И почему мы хотим просветить Вас в вопросах работы гибридных двигателей? Всё предельно просто и понятно. Дело в том, что многие сферы нашей жизнедеятельности буквально пронизаны взаимодействием всевозможных технологий, которые в своём симбиозе порождают гораздо более эффективные методы, гаджеты и механизмы. И конечно же не посмели отставить в сторону и двигатели для наших четырёхколёсных любимцев. И вот именно о таких агрегатах, их положительных и отрицательных сторонах, о том как они работают мы и поговорим в данной теме. А пока совершим небольшой экскурс в историю. Поехали!

Почему мы коснулись этого вопроса на нашем портале? И почему мы хотим просветить Вас в вопросах работы гибридных двигателей? Всё предельно просто и понятно. Дело в том, что многие сферы нашей жизнедеятельности буквально пронизаны взаимодействием всевозможных технологий, которые в своём симбиозе порождают гораздо более эффективные методы, гаджеты и механизмы. И конечно же не посмели отставить в сторону и двигатели для наших четырёхколёсных любимцев. И вот именно о таких агрегатах, их положительных и отрицательных сторонах, о том как они работают мы и поговорим в данной теме. А пока совершим небольшой экскурс в историю. Поехали!

Немного истории

Автомобили с гибридными «сердцами» – изобретение далеко не новое, как может показаться на первый взгляд. Первооткрывателем и воплотителем идеи гибридного двигателя стал иезуитский священнослужитель по имени Фердинанд Вербист. В 1665 году он начал работать над планами создания простых четырёхколёсных повозок, работающих на паровой и конной тяге. Но а первые серийные модели с гибридными двигателями увидели свет уже на рубеже 19-го и 20-го веков. На протяжении десяти лет, начиная с 1887 года французская Compagnie Parisienne des Voitures Electriques выпустила серию электромобилей и автомобилей с гибридными моторами. А в 1900 году компания General Electric создала гибридное авто с четырёхцилиндровым бензиновым двигателем. Компания Walker Vehicle Company of Chicago до 1940 года выпускала гибридные грузовые автомобили.

Как работает гибридный двигатель – простыми словами о новых технологиях

Ну а теперь самое время разобраться с тем, что за агрегат гибридный двигатель и почему так рьяно стали производит автомобили с такими сердцами? Гибридный двигатель представляет собой систему двух связанных между собой двигателей: бензинового и электрического. Два двигателя могут работать как в связке, так и по отдельности, всё зависит от того, какой режим работы использован в данный момент. Процессом перераспределения «полномочий» управляет мощный компьютер, который в тот или иной момент решает какой из двигателей должен сейчас работать. Для передвижения в загородном режиме всю работу берёт на себя топливный двигатель, ибо аккумулятора на трассе хватает ненадолго. Для передвижения по городу включается электродвигатель.

Если же автомобиль подвергается большим нагрузкам или ему приходится часто и довольно интенсивно разгоняться, то оба двигателя работают уже вместе. Интересен тот факт, что пока автомобиль движется на топливном моторе, электрический в это время заряжается. Автомобиль с гибридным двигателем выбрасывает в атмосферу на 90% меньше веществ, чем привычные нам топливные моторы, и это несмотря на то, что в его состав входит и бензиновый агрегат тоже. Так же потребление бензина в городе можно свести к нулю, что, конечно же, не сказать о загородных поездках.

Давайте рассмотрим как автомобиль с гибридным двигателем трогается с места. В самом начале движения и на малых скоростях работают лишь аккумулятор и электрический двигатель. Энергия, что запасена в батарее питает энергетический центр, который далее распределяет её по электромоторам, которые уже и стартуют автомобиль с места бесшумно и очень плавно. После того, как набрана максимальная для электродвигателя скорость, подключается и бензиновый агрегат. Крутящий момент на ведущие колёса уже поступает от двух двигателей в одночасье. В процессе такой работы двигатель внутреннего сгорания отдаёт часть выработанной энергии на генератор, который далее и питает электродвигатели, разгружая АКБ, излишки же энергии передаются на аккумулятор, восполняя его, утраченный на начало движения, запас.

Давайте рассмотрим как автомобиль с гибридным двигателем трогается с места. В самом начале движения и на малых скоростях работают лишь аккумулятор и электрический двигатель. Энергия, что запасена в батарее питает энергетический центр, который далее распределяет её по электромоторам, которые уже и стартуют автомобиль с места бесшумно и очень плавно. После того, как набрана максимальная для электродвигателя скорость, подключается и бензиновый агрегат. Крутящий момент на ведущие колёса уже поступает от двух двигателей в одночасье. В процессе такой работы двигатель внутреннего сгорания отдаёт часть выработанной энергии на генератор, который далее и питает электродвигатели, разгружая АКБ, излишки же энергии передаются на аккумулятор, восполняя его, утраченный на начало движения, запас.

Если автомобиль движется в нормальном режиме, то автоматом используется ведущим лишь передний привод, в остальных же случаях распределение крутящего момента подаётся уже на две оси. В режиме ускорения крутящий момент на колёса поступает в основном от двигателя внутреннего сгорания, а если необходимо нарастить динамику, то в ход идут уже и электромоторы, дополняющие ДВС. Но вот более интересным моментом всё же является торможение. Электронный «мозг» автомобиля держит под контролем включение и выключение тормозных систем. Когда стоит подключить гидравлику, а когда и рекуперативное торможение, но предпочтение всё же отдаётся второму. То есть, когда водитель гибридного автомобиля нажимает на педаль тормоза, электродвигатели переходят генераторный рабочий режим, создавая тем самым тормозной момент на колёсах, при котором также вырабатывается электроэнергия, которая и подпитывает аккумулятор через распределительный энергоцентр. В этом то и утаилась вся суть «изюминки» гибридного двигателя.

В привычной же нам классике энергия, выделяемая при торможении расходуется в пустую, просто теряясь в пространстве как тепло от тормозных дисков и других деталей. Использование тормозной энергии очень эффективно в условиях города, когда частое торможение на светофорах – обычное дело. Система VDIM, которая является управляющей автомобильной динамикой, управляет работой всех автомобильных систем активной безопасности, объединяя их в единый «организм».

В привычной же нам классике энергия, выделяемая при торможении расходуется в пустую, просто теряясь в пространстве как тепло от тормозных дисков и других деталей. Использование тормозной энергии очень эффективно в условиях города, когда частое торможение на светофорах – обычное дело. Система VDIM, которая является управляющей автомобильной динамикой, управляет работой всех автомобильных систем активной безопасности, объединяя их в единый «организм».

Пожалуй, первым удачным экземпляром, оснащённым гибридным двигателем, выпущенным в массы стал известный уже ныне «Prius» от компании Toyota. Этот чудо автомобиль расходует всего чуть более трёх литров бензина на каждые сто километров в городском режиме. Также японская компания пошла далее, выпустив свой люксовый гибридный кроссовер Lexus RX400h. Но и стоимость данного авто в среднем в пределах 70 000 у.е. Заметим, что первое поколение Toyota Prius уступало автомобилям того же класса с двигателями внутреннего сгорания по скоростным и мощностным характеристикам, в отличие от Lexus RX400h, который изначально составлял хорошую конкуренцию в своём классе.

После Toyota лидирующие мировые автомобильные концерны тоже не оставили без внимания использование гибридных двигателей, так как в этом было увидено решение глобальной проблемы загрязнения природной среды и топливной экономии. И так последовало объявление о создании гибридной грузовой и транспортной техники от компании Volvo Group. По их расчётам выпуск данной продукции со временем сократит потребление топлива на целых 35%.

Но при всём величайшем желании и расчётах автомобильных концернов, автомобили с гибридными двигателями пока что не раскупают по всему миру как горячие пирожки. Популярность гибридных автомобилей набирает обороты лишь в Канаде и Штатах. Спрос на гибриды среди американского населения вырос из-за резкого подорожания топлива, которое нещадно палили раньше. Ведь американский автопром всегда славился своими «мускул-карами» с невероятно мощными моторами и огромным потреблением горючей жидкости. Европейские автолюбители к автомобилям с гибридными двигателями отнеслись в целом нейтрально. Там заправляет достаточно экологичный и более экономичный, заслуживший доверие ветеран, — дизель.

Но при всём величайшем желании и расчётах автомобильных концернов, автомобили с гибридными двигателями пока что не раскупают по всему миру как горячие пирожки. Популярность гибридных автомобилей набирает обороты лишь в Канаде и Штатах. Спрос на гибриды среди американского населения вырос из-за резкого подорожания топлива, которое нещадно палили раньше. Ведь американский автопром всегда славился своими «мускул-карами» с невероятно мощными моторами и огромным потреблением горючей жидкости. Европейские автолюбители к автомобилям с гибридными двигателями отнеслись в целом нейтрально. Там заправляет достаточно экологичный и более экономичный, заслуживший доверие ветеран, — дизель.

Большая часть автомобилей Европы заправляются дизелем, что нельзя сказать о США. Более того автомобили с дизельными двигателями гораздо дешевле гибридных, к тому же проще и надёжнее в своей конструкции. Ведь всем известен такой постулат: «чем сложнее сконструирована система, тем менее её надёжность». Именно этот фактор и определяет количество гибридных автомобилей на территории нашей страны. Официально такие автомобили к нам не поставляют, а проблема СТО просто неминуема в случае поломки. Профильных СТО по ремонту гибридных двигателей попросту нет в нашей стране. А самостоятельно такой аппарат, думаем, вряд ли кто-то возьмётся чинить.

Устройство гибридного двигателя – описание схемы

Итак, мы с Вами вкратце рассмотрели, что такое гибридный двигатель и почему его применение не настолько распространено в мире, как того бы хотелось. Теперь хотелось бы «копнуть» поглубже и рассмотреть схему его строения. А ведь их существует три. Предлагаем начать с простейшей схемы, которая вызывает у нас наименьший интерес – это последовательный гибридный двигатель.

Последовательная схема гибридного двигателя

В данной схеме запуск автомобиля происходит от электрического мотора. Двигатель внутреннего сгорания находится в связке с генератором, питающим батарею аккумулятора. Гибридные автомобили с последовательной схемой силового агрегата (Plug-inHybrid), зачастую, выпускаются с возможностью подключения к электрической сети по окончанию поездки. Наличие данной функции подразумевает использование аккумуляторных батарей с большой энергоёмкостью, что существенно сокращает затраты топлива на использование двигателя внутреннего сгорания, что в свою очередь сокращает количество вредных выбросов в атмосферу. К таким автомобилям можно отнести Chevrolet Volt и Opel Ampera. Их так же называют электромобили с широким радиусом действия. Эти автомобили могут ехать лишь питаясь от аккумуляторной батареи со скоростью 60 км/ч и используя энергию генератора, приводящего в действие бензиновый двигатель целых 500 километров.

В данной схеме запуск автомобиля происходит от электрического мотора. Двигатель внутреннего сгорания находится в связке с генератором, питающим батарею аккумулятора. Гибридные автомобили с последовательной схемой силового агрегата (Plug-inHybrid), зачастую, выпускаются с возможностью подключения к электрической сети по окончанию поездки. Наличие данной функции подразумевает использование аккумуляторных батарей с большой энергоёмкостью, что существенно сокращает затраты топлива на использование двигателя внутреннего сгорания, что в свою очередь сокращает количество вредных выбросов в атмосферу. К таким автомобилям можно отнести Chevrolet Volt и Opel Ampera. Их так же называют электромобили с широким радиусом действия. Эти автомобили могут ехать лишь питаясь от аккумуляторной батареи со скоростью 60 км/ч и используя энергию генератора, приводящего в действие бензиновый двигатель целых 500 километров.

Параллельная схема гибридного автомобиля

При данной схеме параллельно подключенные двигатель внутреннего сгорания и электродвигатель устанавливаются таким образом, что могут работать как отдельно друг от друга, так и вместе. Такой эффект достигается благодаря конструкции агрегата, в которой бензиновый двигатель, электромотор и трансмиссия соединены автоматически управляемыми муфтами. Автомобиль с такой схемой гибридного двигателя использует электромотор небольшой мощности, примерно в 20 кВт. Его основной задачей является добавление мощности ДВС во время ускорения автомобиля.

В большей части подобных конструкций электромотор устанавливается между двигателем внутреннего сгорания и коробкой передач. Он так же выполняет функции генератора и стартера. Известнейшими представителями среди автомобилей с последовательной схемой гибридного двигателя являются BMW Active Hybrid 7, Honda Insight, Volkswagen Touareg Hybrid, Honda Civic Hybrid. Данная схема появилась благодаря проявлению инициативы компании Honda с её системой Integrated Motor Assist — IMA. Работу данной системы можно подразделить на несколько характерных режимов:

В большей части подобных конструкций электромотор устанавливается между двигателем внутреннего сгорания и коробкой передач. Он так же выполняет функции генератора и стартера. Известнейшими представителями среди автомобилей с последовательной схемой гибридного двигателя являются BMW Active Hybrid 7, Honda Insight, Volkswagen Touareg Hybrid, Honda Civic Hybrid. Данная схема появилась благодаря проявлению инициативы компании Honda с её системой Integrated Motor Assist — IMA. Работу данной системы можно подразделить на несколько характерных режимов:

— работа от электродвигателя;

— совместная работа электромотора и ДВС;

— работа от ДВС с параллельной зарядкой аккумуляторной батареи при помощи электромотора, который выполняет функцию генератора;

— подпитка аккумулятора в период рекуперативного торможения.

Последовательно-параллельная схема гибрида

В данной схеме электродвигатель и двигатель внутреннего сгорания связываются при помощи планетарного редуктора. Это позволяет одновременно передавать мощность от каждого из моторов на ведущие колёса в соотношении от 0 до 100% от номинальной мощности. Последовательно-параллельная схема отличается от предыдущей тем, что на первой установлен генератор, который создаёт энергию для работы электромотора.

Известными представителями автомобилей с такой схемой гибридного двигателя являются Toyota Prius, Ford Escape Hybrid , Lexus RX 450h. В данном сегменте «гибридного» рынка лидирует компания Toyota со своей системой Hybrid Synergy Drive — HSD.

Силовой агрегат системы Hybrid Synergy Drive представлен следующим образом:

Известными представителями автомобилей с такой схемой гибридного двигателя являются Toyota Prius, Ford Escape Hybrid , Lexus RX 450h. В данном сегменте «гибридного» рынка лидирует компания Toyota со своей системой Hybrid Synergy Drive — HSD.

Силовой агрегат системы Hybrid Synergy Drive представлен следующим образом:

— ДВС связывается с планетарным редуктором;

— электродвигатель, который присоединён к коронной шестерне планетарного редуктора;

— солнечная шестерня планетарного редуктора соединенная с генератором.

Двигатель внутреннего сгорания работает в цикле Аткинсона, а значит на низких оборотах он вырабатывает малую мощь, результатом чего является лучшая топливная экономичность и меньшее количество выхлопных газов.

Авто с гибридным двигателем – плюсы и минусы

Положительные стороны гибридных двигателей

1. Самым важным плюсом автомобилей с гибридными двигателями является их экономичность. Топливный расход у таких автомобилей на 25% меньше чем у классических машин с двигателем внутреннего сгорания. А в условиях нашей ситуации с постоянно повышающимися цена на бензин это очень важный фактор.

2. Следующий не менее важный пункт Следующий по важности пункт среди положительных сторон гибридных двигателей – это экологичность. Гибридные автомобили наносят гораздо меньше урона нашей экологии чем классические. Это достигается благодаря более рациональному топливному расходу. А при полной остановке автомобиля, ДВС прекращает работать, передавая бразды правления электрическому мотору. Следовательно во время остановок гибридного автомобиля атмосфера не загрязняется выбросами СО2.

2. Следующий не менее важный пункт Следующий по важности пункт среди положительных сторон гибридных двигателей – это экологичность. Гибридные автомобили наносят гораздо меньше урона нашей экологии чем классические. Это достигается благодаря более рациональному топливному расходу. А при полной остановке автомобиля, ДВС прекращает работать, передавая бразды правления электрическому мотору. Следовательно во время остановок гибридного автомобиля атмосфера не загрязняется выбросами СО2.

3. Батареи гибридных двигателей подзаряжаются от бензинового двигателя, чего нельзя сказать об электромобилях, что делает запас хода топливного двигателя гораздо большим. И ещё он может дольше обходиться без дозаправки.

4. Современные гибридные автомобили ничуть не уступают аналогичному классу традиционных по всем основным характеристикам. Так что развеем этот миф, которому многие, скорее всего верят.

5. В городских условиях с частыми остановками гибридные автомобили работают как электромобили.

6. Стоя на месте автомобиль с гибридным двигателем полностью бесшумен, так как он работает только на электродвигателе.

7. Заправка гибрида осуществляется бензином и таким же образом, как и традиционного автомобиля.

Минусы гибридных автомобилей

В мире нет ничего идеального, а значит и гибридные двигатели тоже имеют свои минусы.

1. И основным минусом является дорогой ремонт. Так как конструкция таких двигателей очень сложна, то и найти специалиста, который займётся устранением проблем, очень сложно. Этим и объясняется большая стоимость обслуживания гибридов.

1. И основным минусом является дорогой ремонт. Так как конструкция таких двигателей очень сложна, то и найти специалиста, который займётся устранением проблем, очень сложно. Этим и объясняется большая стоимость обслуживания гибридов.

2. Аккумуляторы, установленные на гибриды подвержены саморазрядке. Также они не переносят резких перепадов температур. А срок службы их сильно ограничен. Но до сих пор пока не выяснили то, какое влияние на окружающую среду оказывают аккумуляторы из-за чего утилизировать их является проблемной задачей.

Очевидно, конечно, что гибридные двигатели имеют больше плюсов чем минусов, но в нашей стране они не прижились пока что. Первая причина для этого – цена. Стоимость в Украине популярной Toyota Prius составляет от 850 000 гривен. А ведь он не только самый-самый в своей популярности, но и самый дешёвый. Также в России планировалось наладить выпуск гибрида под названием «Ё-мобиль», но проект был свёрнут. На сегодня самым мощным автомобилем с гибридным двигателем является BMW ActiveHybrid X6.

Борьба за экологию в наше время идёт полным ходом и очень рьяно, в связи с чем автолюбителей стимулируют к приобретению автомобилей с гибридными двигателями. Так в Америке владельцам таких автомобилей предоставляются определённые льготы и бесплатные места на парковках. В нашей стране также планируются вводиться похожие законы, в частности будут уменьшены пошлины на импорт автомобилей с гибридными двигателями. Бензиновые двигатели уже понемногу отходят на задний план, утрачивая свои позиции. И гибридные двигатели – один из основных шагов, которые предпринимаются для этого. Но пока ценовая категория этих автомобилей остаётся на том же уровне, спрос на них будет малый.

О ценах на авто с гибридными двигателями

Как и всё новое, необычное и интересное, автомобили с гибридными двигателями отличаются от своих классических собратьев большей стоимостью. Сегодня гибридные автомобили гораздо превышают в стоимости автомобили с аналогичными характеристиками, но с бензиновыми двигателями. Например, гибридная Toyota Camry превосходит по стоимости своего бензинового собрата почти на 7 000 долларов. Стоимость гибридной Honda Civic возросла на 4 000 долларов по сравнению со своей традиционной моделью. Lexus GS 450h – это прекрасный динамичный (от 0 до 100 всего за 5,9 секунд) автомобиль, который ещё и гораздо экономичнее аналогичных по мощности седанов с восьмицилиндровыми двигателями. Топливный расход этого автомобиля приблизительно 8 литров на 100 километров в смешанном цикле. Средняя розничная цена на этот автомобиль в Украине в среднем будет составлять около 80 000 долларов.

Как и всё новое, необычное и интересное, автомобили с гибридными двигателями отличаются от своих классических собратьев большей стоимостью. Сегодня гибридные автомобили гораздо превышают в стоимости автомобили с аналогичными характеристиками, но с бензиновыми двигателями. Например, гибридная Toyota Camry превосходит по стоимости своего бензинового собрата почти на 7 000 долларов. Стоимость гибридной Honda Civic возросла на 4 000 долларов по сравнению со своей традиционной моделью. Lexus GS 450h – это прекрасный динамичный (от 0 до 100 всего за 5,9 секунд) автомобиль, который ещё и гораздо экономичнее аналогичных по мощности седанов с восьмицилиндровыми двигателями. Топливный расход этого автомобиля приблизительно 8 литров на 100 километров в смешанном цикле. Средняя розничная цена на этот автомобиль в Украине в среднем будет составлять около 80 000 долларов.

На тему внедрения гибридных автомобилей, конечно, можно рассуждать долго и занимать определённые позиции и отстаивать свои точки зрения, но ясно одно – будущее не за горами и скоро этот скачок будет совершён. Перемены в автомобилестроении грядут грандиозные! И надеемся это будет то, что нужно всем нам.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

auto.today

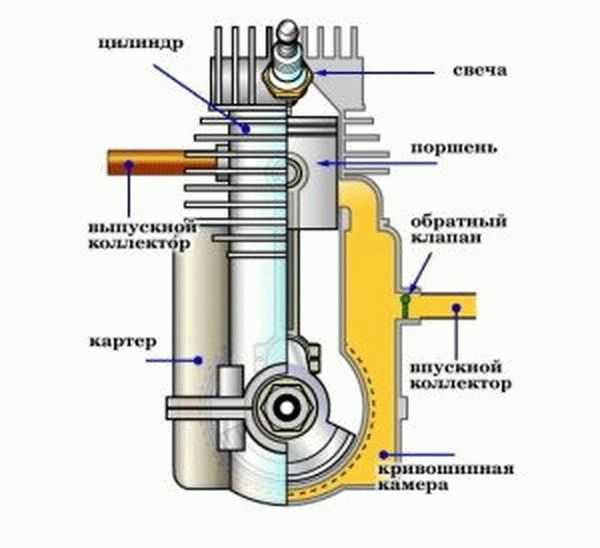

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

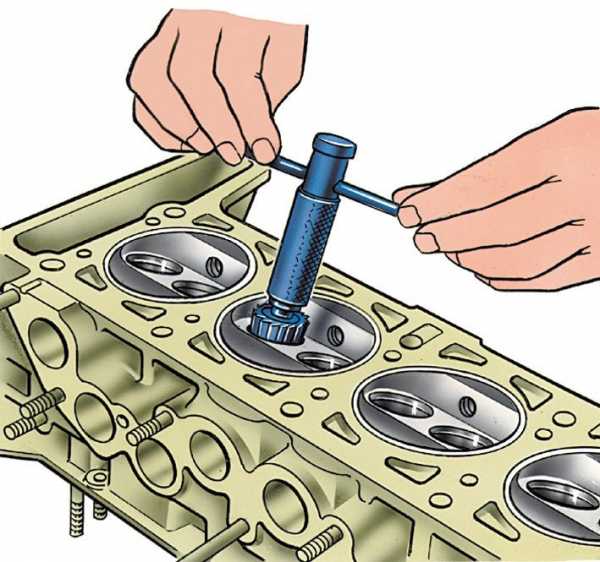

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

Важный аспект – гарантии (хотя бы минимальные) и обслуживание во время эксплуатации. Гарантия не будет действительно, если монтаж произведут в сервисе без сертификата. Поэтому лучше найти поставщика, который сам производит монтаж.

Важный аспект – гарантии (хотя бы минимальные) и обслуживание во время эксплуатации. Гарантия не будет действительно, если монтаж произведут в сервисе без сертификата. Поэтому лучше найти поставщика, который сам производит монтаж.

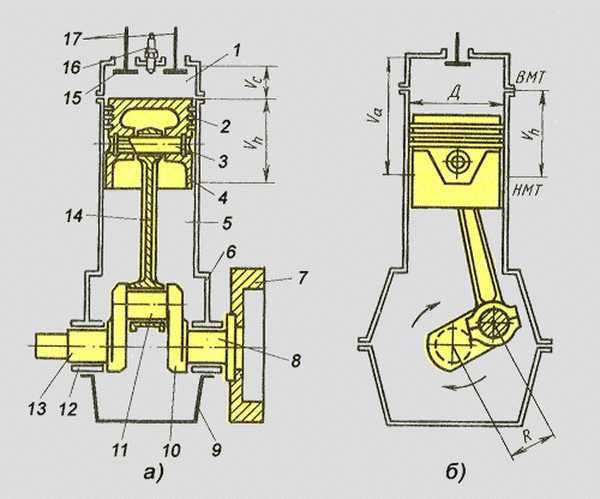

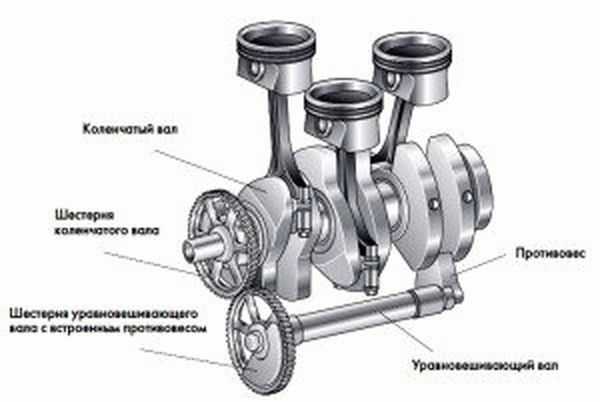

Блок цилиндров

Блок цилиндров Блок цилиндров в разрезе

Блок цилиндров в разрезе Головка блока цилиндров

Головка блока цилиндров Детали КШМ

Детали КШМ Маховик

Маховик Двухмассовый маховик

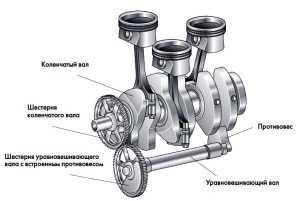

Двухмассовый маховик Балансирные валы

Балансирные валы Поддон картера

Поддон картера

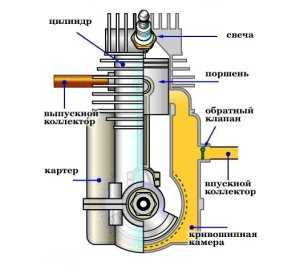

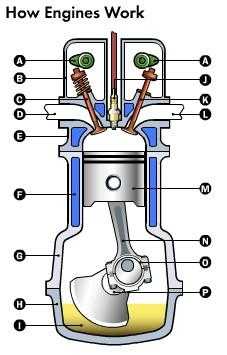

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Моторное масло для дизельных двигателей:

Моторное масло для дизельных двигателей:

Когда ваш автомобиль или небольшой грузовик или джип несколько старше и имеет реально большой пробег, вы можете заметить следы масляных пятен под ним после стоянки. Примерно в это время вам нужно доливать масло чаще, чем когда автомобиль только покинул автосалон. Уплотнения коленчатого вала могут затвердеть и потерять эластичность, поэтому они протекают (особенно при низких температурах) и могут трескаться.