Антикоррозийные материалы — грунтовки и пасты для защиты металла от коррозии

1 222 р./шт

Вариантов этого продукта: 1Выбрать

Купить в 1 клик

Body 425 ZINC SPOT MIGBody Грунт 425 Zinc Spot MIG 1К – однокомпонентный, быстросохнущий, антикоррозийный грунт с большим содержанием цинка, обладающий токопроводящей способностью.

Подробнее о товаре1 900 р./шт

Вариантов этого продукта: 1Выбрать

Купить в 1 клик

Galvex покрытиеGalvex – антикоррозийное покрытие гальванического действия.

Подробнее о товаре978 р./шт

Вариантов этого продукта: 1Выбрать

Купить в 1 клик

GALVEX РастворительGalvex растворитель – применяется вместе с антикоррозийным покрытием Galvex гальванического действия.

Подробнее о товареАнтикоррозийные покрытия

Каждый руководитель предприятия, будь то тяжелая промышленность, пищевая или транспортная, строительство или производство автомобилей, борется с коррозией, как может. К сожалению, это процесс затрагивает многие вещи, а значит и многие сферы нашей жизни. Из металла нынче изготавливается практически все и если подсчитать убытки от коррозии металлической продукции, оборудования, перекрытий, различных конструкций зданий и мостов и прочего, получатся миллиарды долларов. Гораздо экономичнее не бороться с коррозией, когда процесс уже практически необратим, а заранее предотвратить ее, надежно защитив все металлическое с помощью антикоррозийных покрытий.

К сожалению, это процесс затрагивает многие вещи, а значит и многие сферы нашей жизни. Из металла нынче изготавливается практически все и если подсчитать убытки от коррозии металлической продукции, оборудования, перекрытий, различных конструкций зданий и мостов и прочего, получатся миллиарды долларов. Гораздо экономичнее не бороться с коррозией, когда процесс уже практически необратим, а заранее предотвратить ее, надежно защитив все металлическое с помощью антикоррозийных покрытий.

При различных способах борьбы с коррозией, главным «оружием» являются антикоррозийные покрытия. Именно они позволяют остановить воздействие этой мощной химической реакции, которая способна превратить в прах надежные металлоконструкции.

Антикоррозийные покрытия, в особенности – грунтовки и пасты, являются очень удобным и экономичным способом борьбы с коррозией. Они качественно обволакивают металлы, проникая внутрь их соединений, в мелкие трещины и поры, вступают в реакцию, позволяющую обеспечить надежную защиту от ржавчины. В их составе применяется цинк, алкидно-стирольные смолы, пластинчатые пигменты алюминия и множество других компонентов, которые тщательно подбираются производителями.

В их составе применяется цинк, алкидно-стирольные смолы, пластинчатые пигменты алюминия и множество других компонентов, которые тщательно подбираются производителями.

Не стоит забывать и о том, что надежность и эффективность антикоррозийного покрытия так же зависит от степени очистки поверхности металла перед нанесением. Чем лучше и тщательнее произведена очистка, тем лучше будет реакция средства с металлом, а значит и надежнее его защита.

МЫ ПОМОЖЕМ ВАМ ЗАЩИТИТЬСЯ ОТ КОРРОЗИИ И СЭКОНОМИТЬ!

По всем, возникающим у вас вопросам о наших товарах вы можете обратиться к нашим менеджерам. Чтобы связаться с нами звоните по номеру +7 (800) 555-34-18 или пишите на e-mail [email protected].

Для вас мы работаем: пн-пт 9:00-18:00

С уважением, коллектив магазина TDSPRAY.ru

Защита металла от коррозии материалами ВМП, Антикоррозионная защита {CITY_P}

Защита металла

ФИЛЬТР- АЛЮМОТЕРМ

Термостойкая кремнийорганическая композиция с алюминиевой пудрой

- АЛЮМОТАН

Полиуретановая композиция с алюминиевой пудрой

- АЛПОЛ

Композиция на основе высокомолекулярного синтетического полимера и алюминиевой пудры

- ВИНИКОР-акрил-013

Грунтовка водоотталкивающая

- ВИНИКОР-акрил-51

Грунт-эмаль на основе полиакриловых смол

- ВИНИКОР-акрил-52

Эмаль на основе полиакриловых смол,

- ВИНИКОР грунт-эмаль

Грунт-эмаль винилово-эпоксидная

- ВИНИКОР-061

Грунтовка винилово-эпоксидная

- ВИНИКОР-62 (Марка А)

Эмаль винилово-эпоксидная

- ВИНИКОР-62 (Марка Б)

Эмаль винилово-эпоксидная

- ВИНИКОР-марин, грунтовка

Грунтовка эпоксидная

- ВИНИКОР-марин, эмаль

Эмаль эпоксидная

- ВИНИКОР-марин АФ

Эмаль противообрастающая

- ВИНИКОР-норд

Грунт-эмаль винилово-полиэфирная

- ВИНИКОР-экопрайм

Грунт-эмаль эпоксидная

- ВИНИКОР-экопрайм-01

Грунтовка эпоксидная

Квалифицированную помощь по подбору системы покрытий Вам могут оказать специалисты холдинга ВМП

Вы можете позвонить нам по телефонам

+7 (343) 357-30-97,

+7 (343) 385-79-00,

или связаться с нами нажав на кнопку ниже. Также Вы можете узнать, как отличить признаки контрафактной продукции от оригинальной продукции.

Также Вы можете узнать, как отличить признаки контрафактной продукции от оригинальной продукции.

СВЯЗАТЬСЯ С НАМИ как отличить признаки контрафактной продукции

Каталог. Материалы для защиты металла от КОРРОЗИИ

Для надежной защиты металла от коррозии ВМП предлагает системы антикоррозионной защиты покрытий, разработанные на основе современных антикоррозионных материалов.

Широкий выбор продукции позволяет решать разнообразные задачи по защите металла от коррозии. ВМП осуществляет производство материалов на разных основах: полиуретановой, эпоксидной и винилово-эпоксидной, кремнийорганической и других.

Антикоррозионная защита металлоконструкций покрытиями ВМП

Для создания покрытий с высокими сроками службы холдингом разработаны материалы, содержащие эффективные антикоррозионные пигменты:

- цинковый порошок, обеспечивающий протекторную защиту металла от коррозии;

- фосфат цинка, применяемый для ингибирующей защиты металла от коррозии;

- алюминиевая пудра и «железная» слюдка, создающие барьерную защиту металла от коррозии.

Покрытия ВМП предназначены для антикоррозионной защиты металлоконструкций с разной подготовкой поверхности: абразивоструйной, механической или ручной очисткой.

Система покрытия, применяемая для антикоррозионной защиты от коррозии, может состоять из одного либо нескольких слоев лакокрасочных материалов. Совместимость материалов между собой указана в подробных описаниях.

17 Коррозионно-стойкие варианты производства со сравнением затрат

Коррозия определяется как естественный процесс, вызывающий превращение металлов в нежелательные вещества при их взаимодействии с агрессивными средами, такими как вода или воздух.

Коррозионные среды превращают металл в соответствующие оксиды, сульфиды и гидроксиды (например, ржавление железа), которые вызывают повреждение и разрушение металла, начиная с той части металла, которая подвергается воздействию окружающей среды, и распространяясь на весь металл.

Металлические детали, устойчивые к коррозии, напротив, обладают устойчивостью к этим реакциям и, следовательно, могут использоваться во многих областях, от кулинарии до обороны. Для создания таких деталей выделяются два решения: выбрать коррозионностойкие металлические материалы, которые обычно обрабатываются с помощью станков с ЧПУ, изготовления листового металла и 3D-печати с помощью прямого лазерного спекания металла (DMLS), или повысить стойкость деталей благодаря вариантам постобработки. .

Для создания таких деталей выделяются два решения: выбрать коррозионностойкие металлические материалы, которые обычно обрабатываются с помощью станков с ЧПУ, изготовления листового металла и 3D-печати с помощью прямого лазерного спекания металла (DMLS), или повысить стойкость деталей благодаря вариантам постобработки. .

Способ 1: Выберите один из стандартных коррозионно-стойких металлических материалов

Нержавеющая сталь

Нержавеющая сталь представляет собой группу из примерно 200 сплавов стали с высокой жаростойкостью и коррозионной стойкостью. Процентное содержание углерода колеблется от 0,03% до 1,2%, а его уникальной характеристикой является высокое содержание хрома. Нержавеющая сталь состоит примерно на 10,5% из хрома, который создает слой пассивного окисления, защищающий металл от коррозии.

Нержавеющую сталь можно разделить на 3 основные категории в зависимости от ее микроструктуры:

- 9Аустенитная нержавеющая сталь 0018: Аустенитная нержавеющая сталь состоит как минимум из 18% хрома и 8-12% никеля.

Он также содержит смесь азота, углерода и многих других элементов. Хром придает высокую коррозионную стойкость, а азот действует как упрочняющий агент. Этот диапазон сплавов называется нержавеющими сталями серии 300, и распространенные марки включают нержавеющую сталь 304 и нержавеющую сталь 316, причем последняя является наиболее коррозионностойким материалом.

Он также содержит смесь азота, углерода и многих других элементов. Хром придает высокую коррозионную стойкость, а азот действует как упрочняющий агент. Этот диапазон сплавов называется нержавеющими сталями серии 300, и распространенные марки включают нержавеющую сталь 304 и нержавеющую сталь 316, причем последняя является наиболее коррозионностойким материалом. - Мартенситная нержавеющая сталь: Мартенситные нержавеющие стали обычно содержат 11,5–13 % хрома, 0,15 % углерода, 0,1 % марганца, молибден и серу или селен. Диапазон называется серией 400 с общим классом 420A. Углерод придает сплаву прочность, а низкое содержание хрома делает его менее устойчивым к коррозии по сравнению с серией 300.

- Ферритная нержавеющая сталь: Ферритная нержавеющая сталь относится к прямому хромированному классу незакаливаемых нержавеющих сплавов, состоящих из хрома в диапазоне от 10,5% до 30% и с содержанием углерода ниже 20%. Эти стали нельзя упрочнить термической обработкой, но можно слегка упрочнить холодной прокаткой.

Они также являются частью серии 400, в то время как 430A является типичным классом.

Они также являются частью серии 400, в то время как 430A является типичным классом.

Дуплексная нержавеющая сталь

Дуплексный стальной сплав, как следует из названия, содержит две различные фазы. Дуплексные стали берут лучшие свойства ферритной и аустенитной фаз и объединяют их в самый передовой коррозионностойкий металл. Типичными марками являются S32750 с 25% хрома, 7% никеля и 4% молибдена и 2205 с 22% хрома, 5% никеля и 3% молибдена. Они используются в различных сложных операциях.

Деталь из нержавеющей стали, изготовленная из листового металлаСуперсплавы

Суперсплавы представляют собой высокоэффективные металлические сплавы, обеспечивающие коррозионную стойкость при высоких температурах и превосходные механические свойства. Вот почему эти марки коррозионно-стойких металлов часто используются там, где требуются высокие эксплуатационные характеристики и коррозионная стойкость (например, в аэрокосмической и медицинской промышленности).

Суперсплавы различаются по основному матричному элементу:

- Суперсплав на основе никеля: Суперсплавы на основе никеля не только обладают превосходной коррозионной стойкостью, но и обладают высокой прочностью и термостойкостью благодаря низкому коэффициенту теплового расширения. Уникальные свойства, такие как память формы и отличная обрабатываемость, делают эти материалы особенными. Inconel 718 является примером и может быть напечатан в 3D.

- Суперсплав кобальта: Суперсплавы на основе кобальта имеют более высокую температуру плавления по сравнению с аналогами на основе никеля или железа. Они также обеспечивают превосходную стойкость к горячей коррозии по сравнению со сплавами на основе никеля или железа. Суперсплавы на основе кобальта лучше свариваются по сравнению со сплавами на основе никеля. Порошки кобальт-хрома можно печатать на 3D-принтере.

- Суперсплав железа: Суперсплавы на основе железа обладают высокой прочностью при обычной комнатной температуре и высокой стойкостью к окислению, ползучести, износу и коррозии.

Они намного дешевле, чем два предыдущих.

Они намного дешевле, чем два предыдущих.

Алюминий

Алюминий имеет высокое сродство к кислороду, образуя пассивный оксидный слой, который делает его устойчивым к коррозии. Большинство марок алюминия химически стойки, но марки 1ххх, 3ххх и 5ххх являются наиболее устойчивыми. Они являются жесткими в диапазоне pH от 4,5 до 8,5, что является общей коррозионной областью. Анодирование — отличный способ добавить антикоррозийный слой к обычному алюминию.

- 1xxx Серия: Этот сорт очень чистый (около 99%) и обладает наилучшей коррозионной стойкостью в обычных условиях.

- Серия 3xxx: Марганец – основной легирующий элемент в серии 3xxx (сплавы Al-Mn – до 1,25% Mn) – основной легирующий элемент в этой серии. Это делает его немного менее устойчивым к коррозии по сравнению с алюминием 1xxx. С другой стороны, марганец делает сплав пластичным. Например, алюминий Al-Si1Mg обладает высокой стойкостью к коррозионному растрескиванию под напряжением.

- 5xxx Серия: Основным легирующим элементом в этом типе алюминия является магний, и он обладает почти такой же коррозионной стойкостью, что и алюминий марки 3xxx. Обладает высокой скоростью упрочнения и высокой коррозионной стойкостью. Он также предлагает яркую отделку поверхности.

Медные сплавы

Медные сплавы обладают высокой теплопроводностью, коррозионной стойкостью, отличной твердостью и жаропрочностью. Медь обладает хорошей коррозионной стойкостью, а также входит в состав других металлических сплавов для повышения соответствующей коррозионной стойкости. Наиболее распространенными коррозионно-стойкими металлами из семейства медных сплавов являются:

- Бронза: Одним из старейших известных материалов является бронза. Современная бронза состоит из 88% меди и 12% олова. Бронза также может содержать никель, марганец, алюминий, кремний, цинк или мышьяк.

Небольшие количества кремния, добавленные в сплав, улучшают коррозионную стойкость.

Небольшие количества кремния, добавленные в сплав, улучшают коррозионную стойкость. - Латунь: Латунь представляет собой сплав меди и цинка. Они также могут содержать небольшое количество олова для придания дополнительных коррозионно-стойких свойств, в то время как содержание цинка может снизить их. Латуни обычно обладают высокой коррозионной стойкостью и хорошей прочностью на растяжение и имеют более низкую температуру плавления, чем бронза или даже чистая медь.

Титан

Титан — очень прочный металл, который широко используется в инженерных целях, поскольку этот металл устойчив к коррозии и имеет хорошее соотношение прочности и веса. Он на 40% легче стали, но такой же прочный, как высокопрочная сталь.

Как и другие устойчивые к коррозии металлические материалы, титан также образует пассивные оксиды, без которых он немедленно подвергается коррозии. Уникальным свойством титана является его устойчивость к хлору. Титан 3.7164 (Titan Grade 5) является хорошим примером коррозионно-стойкого материала.

Титан 3.7164 (Titan Grade 5) является хорошим примером коррозионно-стойкого материала.

Сравнение затрат на производство деталей из коррозионно-стойких материалов

Сравним стоимость производства деталей из различных коррозионно-стойких металлических материалов из Xometry’s Instant Quote Engine:

| Материал | Процесс производства | Стоимость за единицу | Стоимость за 10 штук | Стоимость за 100 штук |

| Нержавеющая сталь 304 / 1.4301 | ЧПУ | € 211,61 | € 66,41 | € 23,74 |

| Нерж. 114 | € 228,58 | € 72,75 | 25,68 € | |

| Нержавеющая сталь 316L / 1.4404 | DMLS | 387,12 € | 294,83 € | 901 11 Цена по запросу|

| Алюминий AlSi10mg | CNC | € 123,07 | € 35,35 | € 13,88 |

| Алюминий AlSi10 мг | DMLS | 174,76 € | 89,19 € | 87,80 € |

| Титан, T6Al4V | ЧПУ | € 705,35 | 215,06 € | 55,12 € |

| Титан, T6Al4V | DMLS | 387,12 | 294 € . 83 83 | Цена по запросу |

| Инконель 718 | DMLS | 487,77 € | 333,16 € | Цена по запросу. 0 |

Способ 2: повысить устойчивость деталей к коррозии с помощью последующей обработки

Коррозионная стойкость деталей, изготовленных на станках с ЧПУ, листового металла и 3D-печатных деталей, также может быть улучшена благодаря различным вариантам обработки поверхности:

- Анодирование: Металл при механической обработке (в основном алюминиевые детали) использует оксидирование для упрочнения поверхности части, чтобы сопротивляться износу.

- Обработка аэрозольной краской: Аэрозольная краска предотвращает ржавчину на таких деталях, как предметы первой необходимости, электрические шкафы, трубы и т. д.

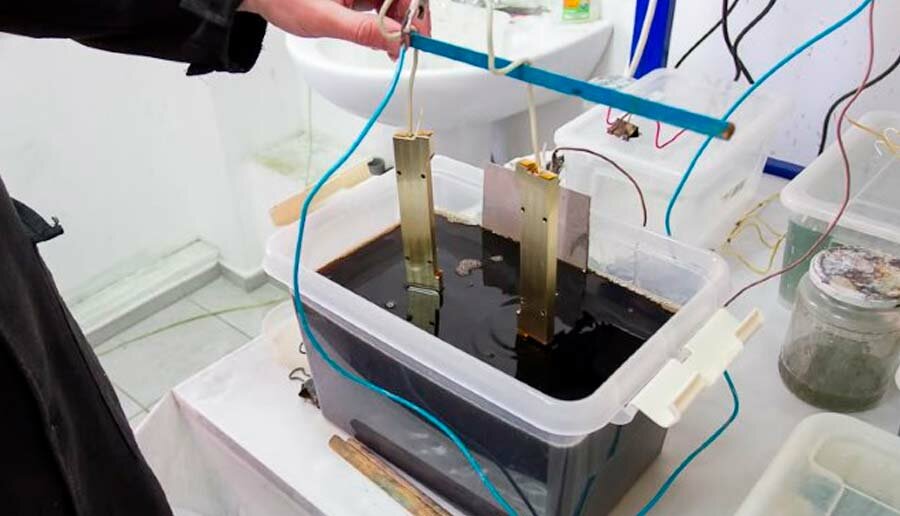

- Гальваническое покрытие: Поверхность детали покрыта другим неагрессивным металлом, чтобы избежать коррозии. Иногда указанные ниже коррозионно-стойкие металлы наносят на обычные металлы для увеличения срока их службы.

- Полировка поверхности: Обработка поверхностных заусенцев выполняется на деталях, обработанных на станках с ЧПУ, для удаления острых заусенцев, образующихся в результате механической обработки. Рекомендуется отшлифовать острую часть уголка до гладкой грани, чтобы он не причинял вреда человеческому организму во время использования.

Заключение

Xometry Europe предлагает онлайн-услуги по обработке с ЧПУ и 3D-печати металлов для проектов 3D-печати по требованию, как для прототипов, так и для больших партий. Имея сеть из более чем 2000 партнеров по всей Европе, Xometry может поставлять детали для 3D-печати в течение 3 дней. Загрузите файлы САПР в Xometry Instant Quoting Engine, чтобы получить мгновенное предложение с различными производственными вариантами, доступными для обработки с ЧПУ и 3D-печати DMLS.

Обычно используемые материалы для наружного антикоррозионного покрытия трубопровода

Внешняя коррозия трубопровода может в основном быть вызвана окружающей средой, такой как кислая почва, влажные условия и т. д. Поэтому внешнее антикоррозионное покрытие для трубопровода очень важно. являются обычно используемыми внешними антикоррозионными материалами покрытия для трубопровода.

д. Поэтому внешнее антикоррозионное покрытие для трубопровода очень важно. являются обычно используемыми внешними антикоррозионными материалами покрытия для трубопровода.

Антикоррозионное покрытие стальных труб с асфальтовым покрытием

Нефтяной асфальт или нефтяной битум:

Как самый ранний антикоррозионный материал для трубопроводов, нефтяной битум почти полностью используется в качестве антикоррозионного материала в магистральных трубопроводах в Китае из-за его характеристики богатых источников, низкая стоимость, безопасность и надежность, а также сильная строительная адаптируемость. Время нанесения антикоррозионного слоя нефтяного асфальта долгое, богатый опыт, зрелая технология, оборудование завершают дизайн. Но по сравнению с каменноугольной эмалью, пластиком и другие материалы, его основными недостатками являются большая скорость водопоглощения, плохая стойкость к старению, неустойчивость к бактериальной коррозии.

Эмаль на основе каменноугольной смолы:

Эмаль на основе каменноугольной смолы характеризуется низкой скоростью водопоглощения, хорошими электроизоляционными характеристиками, антибактериальной коррозией и т. д. Основная причина, по которой эмаль на основе каменноугольной смолы ограничена в использовании, заключается в том, что она токсичен во время горячего компресса.

д. Основная причина, по которой эмаль на основе каменноугольной смолы ограничена в использовании, заключается в том, что она токсичен во время горячего компресса.

Эпоксидно-каменноугольная смола:

Эпоксидно-каменноугольное антикоррозионное покрытие состоит из эпоксидной смолы, каменноугольной смолы, отвердителя и антикоррозионного пигмента. Обладает высокой прочностью, хорошей изоляцией, водостойкостью, термостойкостью, коррозионной стойкостью, антибактериальные и другие свойства, и он подходит для антикоррозионной защиты подводных трубопроводов и металлических конструкций. В то же время он имеет преимущества простой конструкции (технология холодного покрытия), безопасной эксплуатации и меньшего количества строительных машин, поэтому он превосходит к нефтяному асфальту и каменноугольной эмали. Однако антикоррозионное покрытие эпоксидно-угольного асфальта представляет собой тонкое покрытие с общей толщиной менее 1 мм и предъявляет строгие требования к обработке поверхности стальной трубы, температуре окружающей среды, влажности и другим условиям. небольшая небрежность приведет к появлению отверстий и повлияет на антикоррозийный эффект. Поэтому трудно контролировать качество строительства на месте.

небольшая небрежность приведет к появлению отверстий и повлияет на антикоррозийный эффект. Поэтому трудно контролировать качество строительства на месте.

Стальная труба с эпоксидным покрытием (FBE)

Герметизирующая лента:

Чувствительная к давлению клейкая лента изготовлена из пластиковой ленты, покрытой чувствительным к давлению клеем (толщиной около 0,1 мм). Это своего рода антикоррозийный материал. который изготовлен из специального клея, нанесенного на полиэтиленовую ленту, смешанного с различными антивозрастными агентами. Обладает чувствительным к давлению свойством склеивания при комнатной температуре и может затвердевать с металлом при повышении температуры. Он может образовывать полный герметизирующий антикоррозийный слой. на поверхности трубы. Пластиковая лента-основа выполняет антикоррозионную функцию чувствительной к давлению клейкой ленты, а клей используется только в качестве клейкой среды во время намотки. Полиэтиленовая клейкая лента обладает хорошими антикоррозионными характеристиками изоляции, удобной конструкцией, отсутствием загрязнение, низкая цена, надежное антикоррозийное качество.

Полиэтиленовое покрытие:

Горячая экструзия полиэтиленовой пластмассы на поверхность трубы после обработки, образующая прочную связь со стенкой непрерывной твердой пластиковой оболочки, широко известной как «рубашка». Обладает такими преимуществами, как хорошая коррозионная стойкость, высокая механическая прочность, низкая стоимость сырья и широкий диапазон применимых температур. Для труб малого диаметра имеется успешный опыт, но для труб большого диаметра, подверженных проблеме «растрескивания оболочки», также ограничивается применение полиэтиленового покрытия. Метод для решения проблемы использовать термоусадочный полиэтиленовый рукав (ленту, лист) заплатку.

Стальные трубы с антикоррозионным покрытием 3PE

Эпоксидное покрытие методом наплавления (FBE) обычно относится к однослойному наплавленному эпоксидному покрытию с использованием наплавленного эпоксидного порошкового покрытия в качестве пленкообразующего материала. Этот вид эпоксидного порошкового покрытия представляет собой разновидность термореактивного покрытия, которое изготавливается из твердой эпоксидной смолы, отвердителя и различных добавок путем смешивания и измельчения. Эпоксидное покрытие, связанное плавлением (FBE), представляет собой порошковое покрытие, широко используемое для защиты трубопроводов, стальные трубы и широкий спектр трубных соединений. Покрытие FBE используется в качестве стандарта в промышленности для защиты от коррозии.

Эпоксидное покрытие, связанное плавлением (FBE), представляет собой порошковое покрытие, широко используемое для защиты трубопроводов, стальные трубы и широкий спектр трубных соединений. Покрытие FBE используется в качестве стандарта в промышленности для защиты от коррозии.

Стальная труба с трехслойным покрытием имеет трехслойное покрытие: первый слой эпоксидного порошка (FBE> 100 мкм), второй клей (AD) 170–250 мкм, третий слой полиэтилена (PE) 2,5–3,7 мм. Таким образом, стальная труба с покрытием 3PE обладает хорошей износостойкостью, ударопрочностью, кислотостойкостью, высоким качеством и длительным сроком службы.

Труба с покрытием 3PE объединяет преимущества FBE и PE. Это становится все более и более широко используемым для транспортировки воды, газа и нефти по подземным трубопроводам.

Haihao Group импортировала самые передовые международные и отечественные линии антикоррозионных продуктов , такие как двух/трехслойный структурированный полиолефин (PE, PP) и эпоксидный порошок (FBE) для стальной трубы с внешним покрытием.

Он также содержит смесь азота, углерода и многих других элементов. Хром придает высокую коррозионную стойкость, а азот действует как упрочняющий агент. Этот диапазон сплавов называется нержавеющими сталями серии 300, и распространенные марки включают нержавеющую сталь 304 и нержавеющую сталь 316, причем последняя является наиболее коррозионностойким материалом.

Он также содержит смесь азота, углерода и многих других элементов. Хром придает высокую коррозионную стойкость, а азот действует как упрочняющий агент. Этот диапазон сплавов называется нержавеющими сталями серии 300, и распространенные марки включают нержавеющую сталь 304 и нержавеющую сталь 316, причем последняя является наиболее коррозионностойким материалом. Они также являются частью серии 400, в то время как 430A является типичным классом.

Они также являются частью серии 400, в то время как 430A является типичным классом. Они намного дешевле, чем два предыдущих.

Они намного дешевле, чем два предыдущих.

Небольшие количества кремния, добавленные в сплав, улучшают коррозионную стойкость.

Небольшие количества кремния, добавленные в сплав, улучшают коррозионную стойкость.

Дожидаемся высыхания шпатлевки и приступаем к следующему этапу.

Дожидаемся высыхания шпатлевки и приступаем к следующему этапу.

Между тем, отремонтировать бампер можно самостоятельно.

Между тем, отремонтировать бампер можно самостоятельно. При этом не переусердствуйте, чтобы в результате усилий не образовалось углубление. Шлифовать следует до получения гладкой поверхности. На зачищенное место нанесите два слоя праймера-спрея. Каждый слой просушите в течение 30 минут. После этого обработайте поврежденное место мелкозернистой шлифбумагой и протрите влажной тканью для удаления пыли.

При этом не переусердствуйте, чтобы в результате усилий не образовалось углубление. Шлифовать следует до получения гладкой поверхности. На зачищенное место нанесите два слоя праймера-спрея. Каждый слой просушите в течение 30 минут. После этого обработайте поврежденное место мелкозернистой шлифбумагой и протрите влажной тканью для удаления пыли. Затем зачистите ремонтируемый участок шлифовальной бумагой. Рассверлите дефект дрелью до получения скулобразной (V-образной) полости.

Затем зачистите ремонтируемый участок шлифовальной бумагой. Рассверлите дефект дрелью до получения скулобразной (V-образной) полости. Это больше всего разочаровывает, потому что они случаются, когда вы меньше всего этого ожидаете и не обращаете внимания.

Это больше всего разочаровывает, потому что они случаются, когда вы меньше всего этого ожидаете и не обращаете внимания. Вы можете отремонтировать трещину автомобильного бампера, если ваш бампер сделан из любого из этих материалов. Металлические бамперы требуют немного больше навыков и инструментов, что усложняет их ремонт.

Вы можете отремонтировать трещину автомобильного бампера, если ваш бампер сделан из любого из этих материалов. Металлические бамперы требуют немного больше навыков и инструментов, что усложняет их ремонт. Дайте шпатлевке высохнуть и отвердеть, затем отшлифуйте переднюю часть до гладкости.

Дайте шпатлевке высохнуть и отвердеть, затем отшлифуйте переднюю часть до гладкости. Ремонт автомобильного бампера — это простой процесс, благодаря которому ваш автомобиль снова будет выглядеть как новый.

Ремонт автомобильного бампера — это простой процесс, благодаря которому ваш автомобиль снова будет выглядеть как новый. Вот некоторые из наших специальностей.

Вот некоторые из наших специальностей.

Как правило, толщина покрытия составляет 0.075 – 0.25 мм. Хромовый слой пористый и не способен скрыть дефекты поверхности, поэтому изделия требуют предварительного выравнивания другим покрытием (как правило, никелем).

Как правило, толщина покрытия составляет 0.075 – 0.25 мм. Хромовый слой пористый и не способен скрыть дефекты поверхности, поэтому изделия требуют предварительного выравнивания другим покрытием (как правило, никелем). Тюмень 50 лет Октября 213 офис 303

Тюмень 50 лет Октября 213 офис 303 Эта технология наиболее популярна в автомобилестроении. Она необходима не только для улучшения вида, но и повышения прочности заготовки. Среди наиболее эффективных технологий обработки специалисты выделяют гальваническое хромирование.

Эта технология наиболее популярна в автомобилестроении. Она необходима не только для улучшения вида, но и повышения прочности заготовки. Среди наиболее эффективных технологий обработки специалисты выделяют гальваническое хромирование.

Необходимое количество жидкости перелить в емкость для нагревания. Разогреть до 60°C.

Необходимое количество жидкости перелить в емкость для нагревания. Разогреть до 60°C. Деталь должна обрабатываться до 1 часа. Чем сложнее форма, тем дольше проводится обработка.

Деталь должна обрабатываться до 1 часа. Чем сложнее форма, тем дольше проводится обработка. С его помощью восстанавливается внешний вид изделий, улучшаются их технические характеристики. Обработку можно провести в домашних условиях, но важно правильно смешивать химические компоненты.

С его помощью восстанавливается внешний вид изделий, улучшаются их технические характеристики. Обработку можно провести в домашних условиях, но важно правильно смешивать химические компоненты. Однако между хромированием и гальванопокрытием есть некоторые важные различия, которые следует учитывать при принятии решения о том, какой процесс лучше всего соответствует вашим потребностям. Давайте посмотрим, что отличает эти два процесса.

Однако между хромированием и гальванопокрытием есть некоторые важные различия, которые следует учитывать при принятии решения о том, какой процесс лучше всего соответствует вашим потребностям. Давайте посмотрим, что отличает эти два процесса. Как правило, хромированные поверхности имеют тенденцию прилипать сильнее, чем поверхности с гальваническим покрытием, из-за более высокой температуры, связанной с процессом хромирования. Это делает хромированные металлы менее склонными к сколам и другим повреждениям с течением времени по сравнению с металлами с гальваническим покрытием.

Как правило, хромированные поверхности имеют тенденцию прилипать сильнее, чем поверхности с гальваническим покрытием, из-за более высокой температуры, связанной с процессом хромирования. Это делает хромированные металлы менее склонными к сколам и другим повреждениям с течением времени по сравнению с металлами с гальваническим покрытием. Кроме того, поскольку хромированным поверхностям требуется больше времени для охлаждения после погружения в ванну, это приводит к более высоким трудозатратам, связанным с общим процессом, по сравнению с традиционными методами гальванического покрытия, которые не требуют периода охлаждения перед удалением из раствора ванны.

Кроме того, поскольку хромированным поверхностям требуется больше времени для охлаждения после погружения в ванну, это приводит к более высоким трудозатратам, связанным с общим процессом, по сравнению с традиционными методами гальванического покрытия, которые не требуют периода охлаждения перед удалением из раствора ванны. Как хромирование, так и гальваническое покрытие дают прекрасные результаты, которые улучшат качество любого металлического изделия, но понимание их различий поможет вам сделать правильный выбор при выборе варианта отделки для вашего продукта или проекта

Как хромирование, так и гальваническое покрытие дают прекрасные результаты, которые улучшат качество любого металлического изделия, но понимание их различий поможет вам сделать правильный выбор при выборе варианта отделки для вашего продукта или проекта От улучшения эстетики до повышения устойчивости к коррозии может помочь хромирование. В этом блоге мы рассмотрим все, что вам нужно знать о гальваническом хромировании. Мы рассмотрим, что это такое, области применения и преимущества, а также процесс хромирования.

От улучшения эстетики до повышения устойчивости к коррозии может помочь хромирование. В этом блоге мы рассмотрим все, что вам нужно знать о гальваническом хромировании. Мы рассмотрим, что это такое, области применения и преимущества, а также процесс хромирования. Проведение гальванического хромирования повышает коррозионную стойкость. Это особенно полезно для продуктов или деталей, которые будут подвергаться воздействию элементов, таких как детали мотоциклов или автомобилей. Например, одной из предлагаемых нами услуг по хромированию является восстановление хрома на классических автомобилях.

Проведение гальванического хромирования повышает коррозионную стойкость. Это особенно полезно для продуктов или деталей, которые будут подвергаться воздействию элементов, таких как детали мотоциклов или автомобилей. Например, одной из предлагаемых нами услуг по хромированию является восстановление хрома на классических автомобилях. Заключительный этап процесса хромирования включает гальваническое покрытие материала для достижения желаемого уровня толщины покрытия.

Заключительный этап процесса хромирования включает гальваническое покрытие материала для достижения желаемого уровня толщины покрытия.

Кроме того, фонари заднего хода ( огни, указывающие человеку сзади, что автомобиль движется задним ходом ) оставить белым. Это дает понять, что задние фонари всегда должны излучать красный свет, а черные задние фонари не допускаются.

Кроме того, фонари заднего хода ( огни, указывающие человеку сзади, что автомобиль движется задним ходом ) оставить белым. Это дает понять, что задние фонари всегда должны излучать красный свет, а черные задние фонари не допускаются. Но не запутайтесь здесь. Никогда не допускается изменение цвета света!

Но не запутайтесь здесь. Никогда не допускается изменение цвета света!