английское колесо

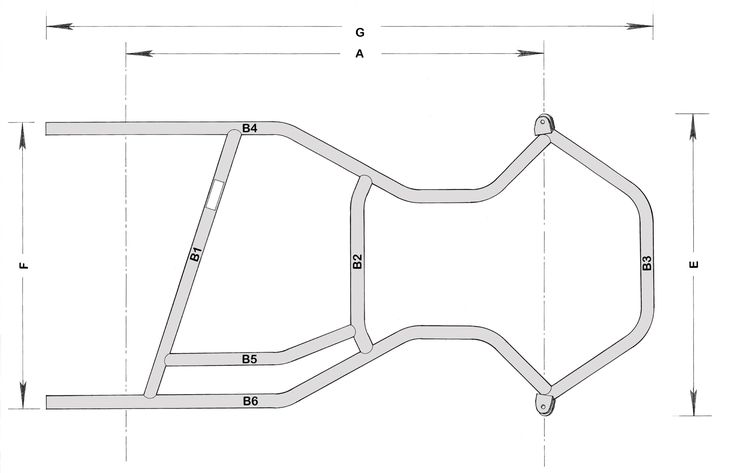

заводское английское колесо.

самодельное английское колесо, сделанное мной из балки от грузовика.

английское колесо от Рона Коваля.

ролики английского колеса.

В тюнинге любых транспортных средств, особенно при облагораживании внешнего вида, мы очень часто сталкиваемся с работами из листового металла и качестеная работа с листовыми деталями невозможна без станка, называемого английское колесо. Будь то, кузовные элементы, арки, крылья, капот, воздухозаборники, а также всевозможные ёмкости, бензобаки и много других деталей — почти все они сделаны из стального листа. Очень часто в работах по тюнингу кузовных деталей я вижу эти детали, сделанные из стального листа плоскими. Ну, например, распространённая операция по установке широких колёс и расширение их арок. Обычно берут стальной лист, вырезают козырёк арки, сворачивают в дугу и прихватывают к кузову сваркой, а деталь как была плоской, так и осталась.

Я считаю, что не нужно портить вид машины, посмотрите хотя бы на серийные автомобили, такие, например, как Ауди ТТ или новый Фольскваген Жук. Разве их крылья плоские , нет же, и от этого дизайн очень привлекателен. Я понимаю, что эти детали сделаны с помощью заводского штампа и эта технология не применима в собственном гараже.

Разве их крылья плоские , нет же, и от этого дизайн очень привлекателен. Я понимаю, что эти детали сделаны с помощью заводского штампа и эта технология не применима в собственном гараже.

Но есть другая древняя технология (ей уже более ста лет), которая позволяет творить чудеса с листовым металлом в обычном гараже. Станок, с помощью которого листовой детали придаётся объёмный (выпуклый) вид называется «английское колесо«. Как его изготовить я расскажу в этой статье. А вообще, если быть точным, то объём детали придаётся ударами специального молотка ( я сделал его из шаровой опоры грузовика и отполировал сферический боёк) на мягкой подушке или на деревянном пеньке с углублением.

А сам станок позволяет прокатать между двумя роликами потом эту уже выпуклую деталь и убрать все шишки, и неровности от ударов. После прокатки деталь становится не только выпуклой и ровной, но ещё и полированной! (см. фото слева) . Девиз этих работ с листовым металлом — Ни грамма шпаклёвки!

При прокатывании листового металла между двумя роликами английского колеса, на поверхности стального листа не только исчезают неровности от ударов сферического молотка и поверхность становится гладкой, так ещё и на листовом металле образуется наклёпанный слой, обеспечивающий повышенные эксплуатационные свойства поверхности. К тому же обкатка поверхностей листовых деталей роликами этого станка, заменяет обработку деталей шлифованием и полированием. И шероховатость поверхности детали после прокатки, соответствует 8 — 11-му классу !!!

К тому же обкатка поверхностей листовых деталей роликами этого станка, заменяет обработку деталей шлифованием и полированием. И шероховатость поверхности детали после прокатки, соответствует 8 — 11-му классу !!!

Основа этого станка- это мощная скоба (см. фото в начале текста), которую можно сварить из труб квадратного профиля, швеллеров, двутавровых балок. Но я обратил внимание на зарубежные станки прошлых лет. Самые дорогие и качественные, делали литьём и довольно толстыми и массивными, а как мы знаем, чем старее год выпуска инструмента, тем он качественнее. Я думаю, всё — таки, какой бы толщины труба не была, она при нагрузке всё равно играет, а монолит нет. И чем массивнее этот монолит, тем легче прокатывать лист.

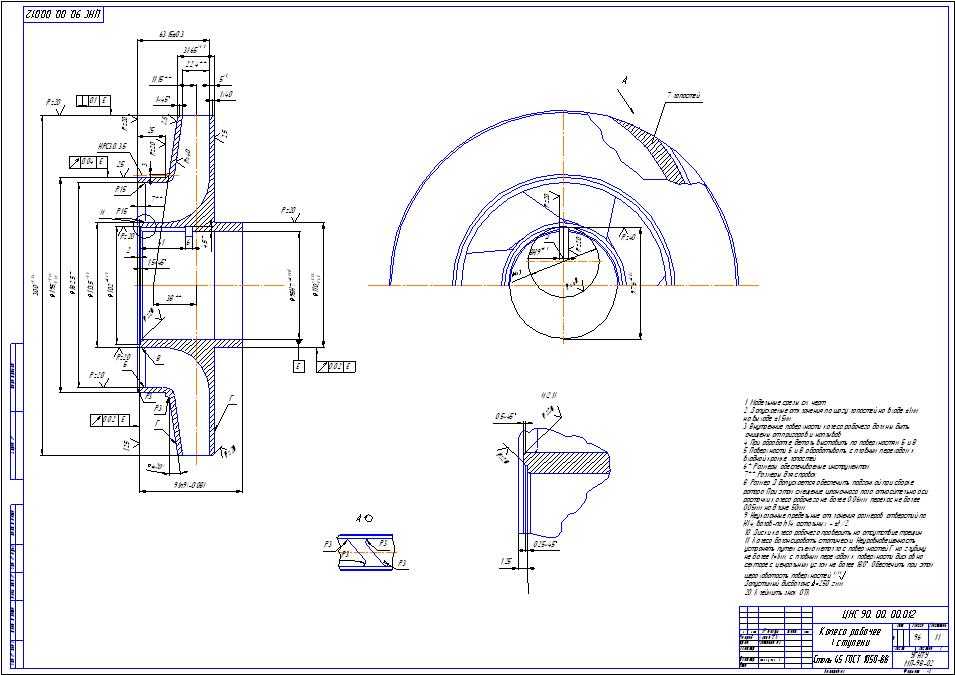

Хотя современные станки выполнены именно из квадратной трубы и вроде бы никто не жаловался. В любом случае, выбирать вам. Лично я изготовил скобу английского колеса из мощной, литой двутавровой балки от грузовика. Сталь качественная, разчитана на нагрузки в несколько тонн и хорошо сваривается. К тому же, как видно на фото выше, на обоих концах этой балки имеются мощные вертикальные отверстия, которые позволяют закрепить, а потом разворачивать оба ролика почти на любой градус.

К тому же, как видно на фото выше, на обоих концах этой балки имеются мощные вертикальные отверстия, которые позволяют закрепить, а потом разворачивать оба ролика почти на любой градус.

Сверху на этот кубик приварил под углом две мощные пластины с шпильками на 18мм, а уже на эти шпильки закрепил скобу гайками (на балке заводские отверстия). При транспортировке всего английского колеса, если понадобится, можно скобу снять .Естественно, везде где нужно усилил всё косынками, толщиной 8 мм.

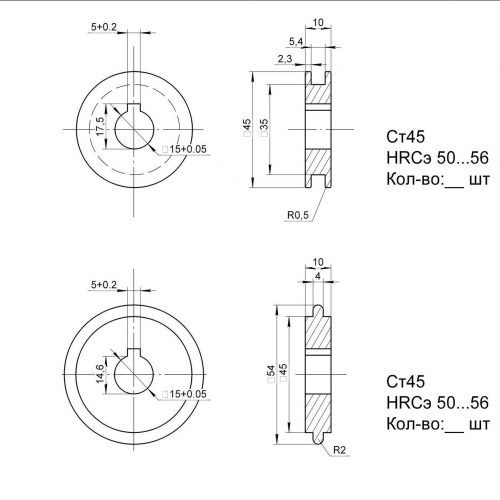

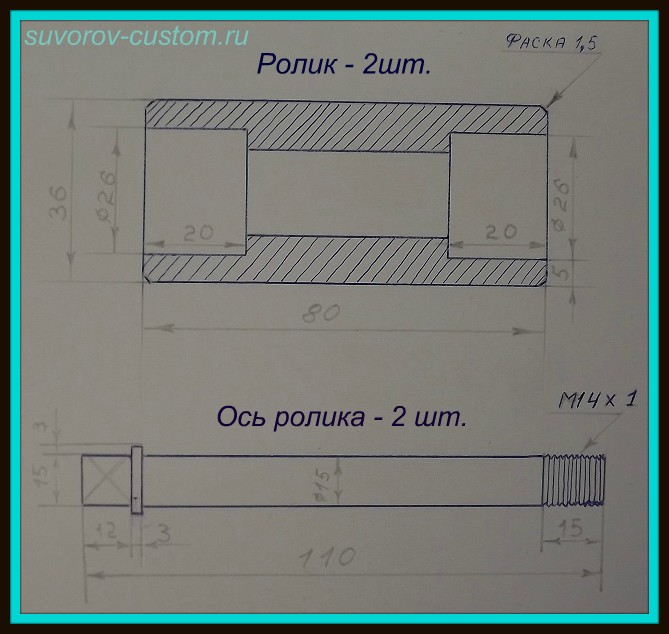

Ролик без подшипников, валик и распорная втулка.

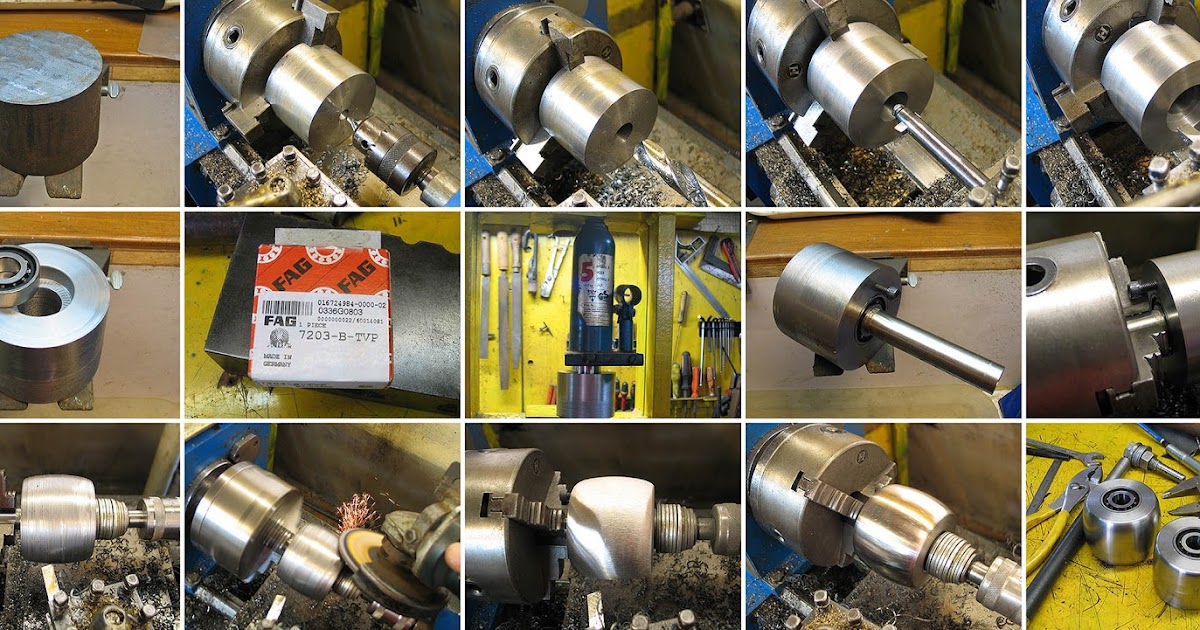

Остаётся самое интересное и ответственное — изготовление роликов английского колеса.. Я начал с большого ролика и мне повезло, так как в тепловозном депо удалось найти наружную обойму от роликового подшипника тепловозного колеса. Мне пришлось подготовить чертёж и выточить только внутреннюю часть этого ролика под 2 мощных подшипника и затем запрессовать на горячей посадке эту внутреннюю часть в обойму.

В итоге, я получил большой ролик с наружной поверхностью из очень твёрдой и качественной подшипниковой стали . Мне осталось её только отполировать. Размеров ролика я не привожу, так как вам придётся делать из того подшипника, какой найдёте вы. Вилку, на которой крепится большой ролик, изготовил из стального листа, толщиной 12 мм. Вал этого ролика диаметром 32 мм.

Нижние маленькие ролики были выточены и отполированы из стали, из которой изготавливают напильники, и она тоже твёрдая и неплохого качества (попалась случайно). Но можно использовать любую из перечисленных ниже сталей:

У10А, У11А, У12А, ХВГ, 5ХНМ, ЭХ12 закалённые до твёрдости HRC 58 — 65.

Каждый ролик имеет собственный валик (с распорной втулкой), который сидит на двух подшипниках закрытого типа (у меня стоят два триста вторых (302) закрытого типа. И на каждом конце валика имеются проточки, чтобы ролик с валиком можно было быстро вставить в ушки , на которых ролик крепится. Так же, эти проточки не позволяют валику прокручиваться в ушках.

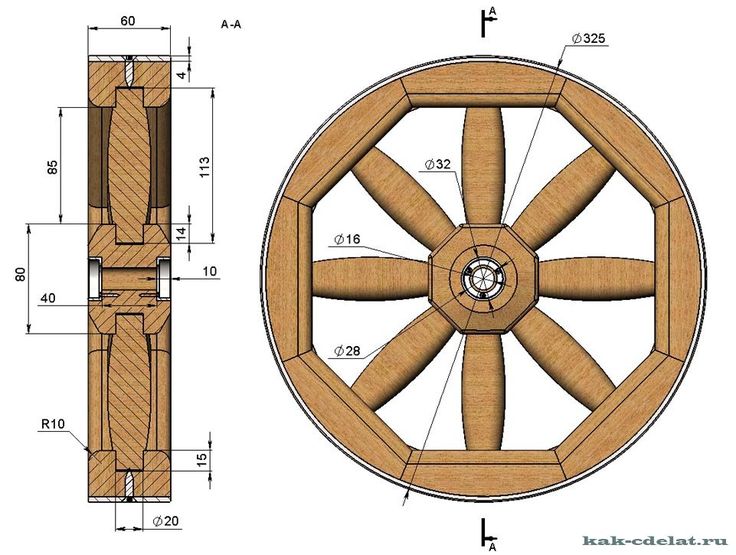

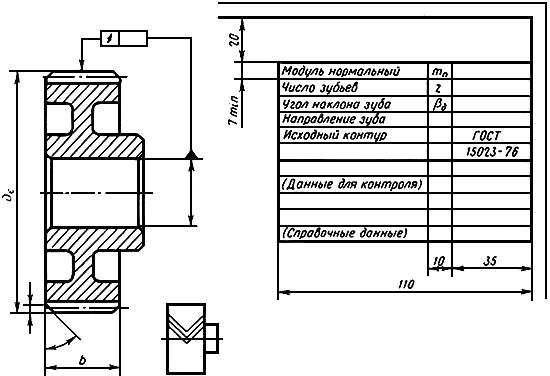

Маленькие ролики, желательно, изготовить несколько, с разным профилем «бочки», обычно хватает 6- 7″ на все случаи жизни». Но на первых порах хватит и двух. Чертёж одного из роликов публикую на рисунке справа, но разумеется все размеры чисто условные и зависят от ваших задач, точнее от того, какого размера детали вы собираетесь прокатывать, а так же от размеров подшипников, которые будут запрессовываться в ролик.

Ну а радиус закругления «бочки» роликов (тот, что указан на чертеже под цифрой 120) может быть разный и конечно же зависит от профиля (глубины выпуклости) детали, которую вы будете прокатывать.

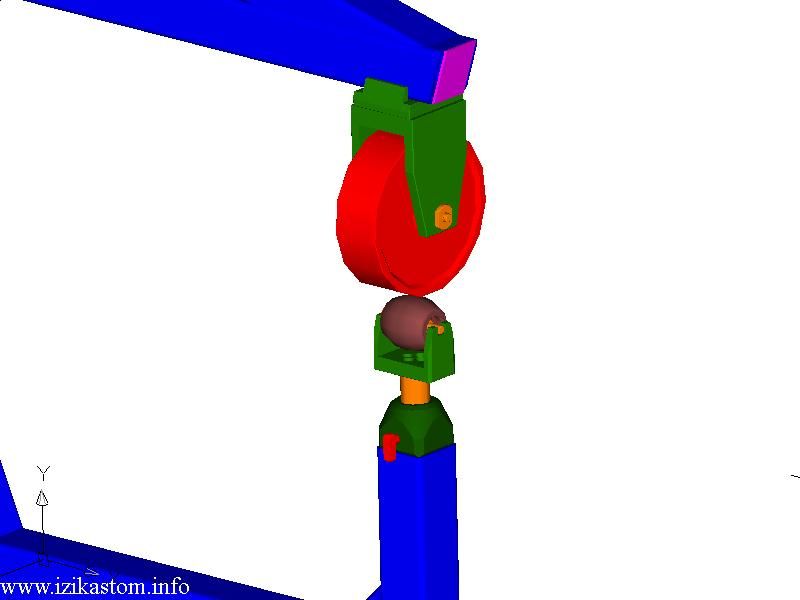

Сами ушки крепятся электросваркой (подобно велосипедной вилки)к шлицевому валу (можно и квадрат), а этот вал свободно ходит в шлицевом отверстии и подпирается снизу шариком, и винтом с упорной резьбой и штурвальчиком в самом низу.

Подробно устройство поджима нижнего ролика к верхнему показано в видеоролике под статьёй. Там показан один из вариантов .

Под вилкой, держащей маленький ролик, видна шлицевая часть, которая связана с штурвалом внизу.

Есть варианты с штурвалом под ногу, а вообще, способов прижима роликов на английском колесе очень много, вплоть до кинематических сложных схем через различные приводы и блоки, которые позволяют прижимать ролики нажимом на педаль. Так же можно сделать прижим роликов с помощью гидравлического многотонного домкрата, и пример этой идеи можно посмотреть на самом первом фото (зелёное английское колесо, слева вверху).

Если придумаете что — то новенькое и интересное буду рад. Я же публикую самый мощный, простой и надёжный способ. К тому же изготовить его можно за день, если у вас уже есть готовый винт и гайка от тисков, с упорной резьбой.

Ну вот, вроде бы, и все премудрости. Надеюсь, изготовив станок английское колесо, вы сможете в дальнейшем изготовить кузов или элемент кузова какой захотите, а так же изготовить любой бензобак или крыло (примеры можно посмотреть вот тут, а так же вот здесь), а более сложный бак, который я изготовил с помощью моего станка, можно увидеть вот в этой статье.

Да и ещё: возможности этого станка, которых у него и так не мало, можно ещё больше расширить, если изготовить к нему специальную насадку, которая позволит работать не только с листовым металлом, но ещё и с прутком, профильной трубой и уголком. То есть с помощью специальной насадки, о которой можно почитать вот тут, можно будет плавно изгибать профильную трубу, пруток или не толстый уголок.

Ну, а после изготовления самого станка английское колесо, теперь у вас откроются новые неограниченные возможности в дизайне автомобиля или мотоцикла, ведь, как известно, тюнинг не имеет границ, успехов всем.

Набор молотков для отбивки (выколотки) листового металла.

Стойка и подушка из кожи для выколотки листового металла.

Как сделать колесо из металла

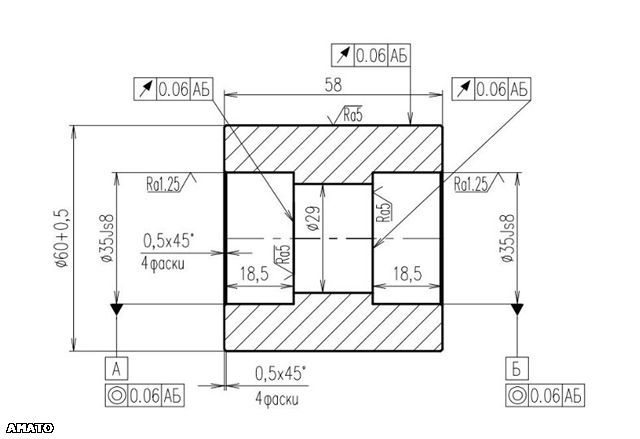

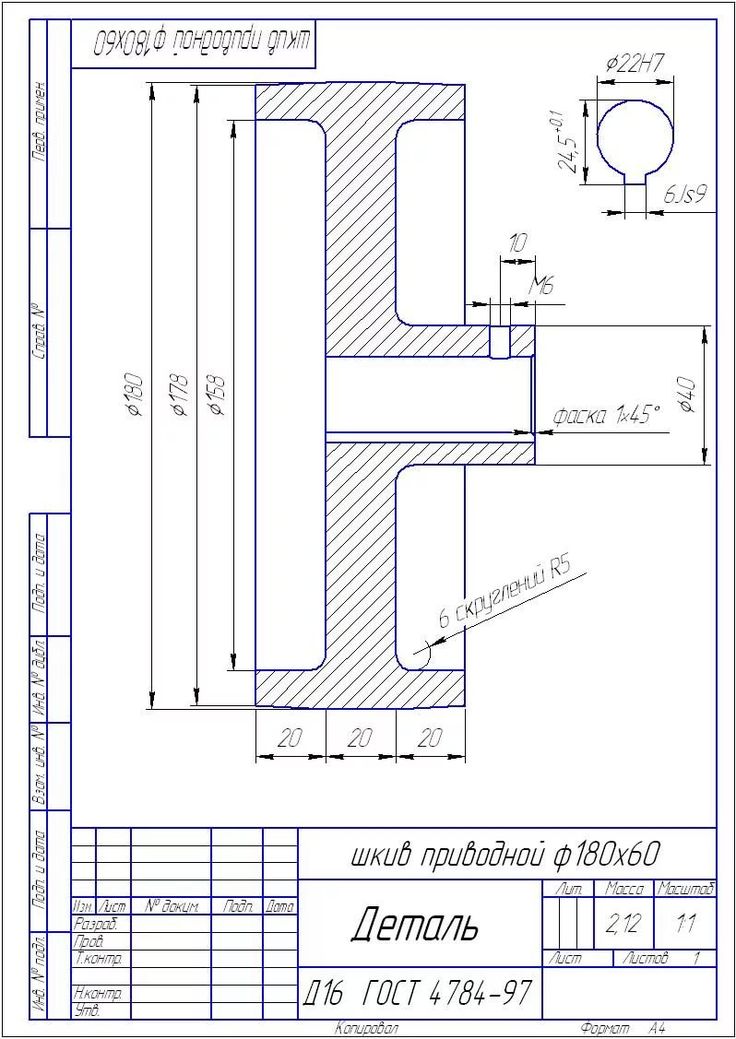

На чертеж колеса с грунтозацепами для мотоблока показаны основные размеры для изготовления своими руками колеса и грунтозацепов к мотоблоку. На чертеже указано, что толщина стального листа 12 мм, но эта величина с очень большим запасом и будет рациональна для использования на очень тяжелом мотоблоке. Для средних и легких мотоблоков подойдет стальной лист с толщиной от 6 до 10 мм. Для изготовление металлического колеса для мотоблока вырезается круглая заготовка диметром 800 мм, что обратно же можно изменить в зависимости от параметров Вашего самодельного или заводского мотоблока для которого Вы решили сделать своими руками колеса из металла с грунтозацепами для полевых работ на мотоблоке. Далее на заготовке чертят окружность диаметрои 640 мм, то есть высота каждого шипа с грунтозацепом колеса для мотоблока будет 160 мм, обратно же, Вы выбираете сами подходящий размер для Вашей конструкции мотоблока. Эту окружность делите на 12 частей (каждый сегмент 30°), для этого окружность делят на четыре равные части, каждую из которых затем делят на три. После этого болгаркой, (но можно вырубать и зубилом) делают надрезы к центру окружности на 160 мм и по окружности до половины сегмента, выгибают получившийся прямоугольник поочередно в одну и другую сторону (на каждую сторону через один) и срезают у каждого прямоугольника половину, делая выгнутую часть треугольной (для увеличения жесткости и снижения веса колеса с грунтозапеми к мотоблоку).

На чертеже указано, что толщина стального листа 12 мм, но эта величина с очень большим запасом и будет рациональна для использования на очень тяжелом мотоблоке. Для средних и легких мотоблоков подойдет стальной лист с толщиной от 6 до 10 мм. Для изготовление металлического колеса для мотоблока вырезается круглая заготовка диметром 800 мм, что обратно же можно изменить в зависимости от параметров Вашего самодельного или заводского мотоблока для которого Вы решили сделать своими руками колеса из металла с грунтозацепами для полевых работ на мотоблоке. Далее на заготовке чертят окружность диаметрои 640 мм, то есть высота каждого шипа с грунтозацепом колеса для мотоблока будет 160 мм, обратно же, Вы выбираете сами подходящий размер для Вашей конструкции мотоблока. Эту окружность делите на 12 частей (каждый сегмент 30°), для этого окружность делят на четыре равные части, каждую из которых затем делят на три. После этого болгаркой, (но можно вырубать и зубилом) делают надрезы к центру окружности на 160 мм и по окружности до половины сегмента, выгибают получившийся прямоугольник поочередно в одну и другую сторону (на каждую сторону через один) и срезают у каждого прямоугольника половину, делая выгнутую часть треугольной (для увеличения жесткости и снижения веса колеса с грунтозапеми к мотоблоку). Резать нужно от наружной части колеса к центру. После этого вырезаете отверстия под крепежные болты для крепления металлического самодельного колеса с грунтозацепами к ступице мотоблока или в зависимости от конструкции одно отверстие по центру. Также для снижения веса колеса можно в центральной части вырезать отверстия, как на чертеже: 4 отверстия диаметром 170 мм

Резать нужно от наружной части колеса к центру. После этого вырезаете отверстия под крепежные болты для крепления металлического самодельного колеса с грунтозацепами к ступице мотоблока или в зависимости от конструкции одно отверстие по центру. Также для снижения веса колеса можно в центральной части вырезать отверстия, как на чертеже: 4 отверстия диаметром 170 мм

Комментарии к материалу «Колесо с грунтозацепами для мотоблока своими руками» находятся внизу страницы – здесь можно высказать свое мнение, спросить совета у посетителей нашего сайта, поделиться интересными материалами, рассказать о своем положительном или отрицательном опыте в ходе сборки мотоблоков и прицепного оборудования своими руками. Если у Вас есть вопросы или предложения по поводу данного материала – оставьте пожалуйста свой комментарий внизу.

Тем, кто хочет поделиться своими фотографиями по ключевым словам « грунтозацепы, колесо мотоблока, чертеж, размеры, самодельные, из металла, инструкция, как сделать, своими руками » или по любым другим вопросам о дизельных, бензиновых, легких, средних или тяжелых самодельных мотоблоках, мотокультиваторах и навесных приспособлениях к ним – нужно зарегистрироваться и воспользоваться ссылкой «Добавить фото. » (видна после регистрации на странице всех Фотоальбомов мотоблоков и навесного оборудования ).

» (видна после регистрации на странице всех Фотоальбомов мотоблоков и навесного оборудования ).

Просмотров: 5870 | Размеры фото: 1000px на 800px ; 170.7 Kb

Здравствуйте дорогие читатели!

p, blockquote 1,0,0,0,0 –>

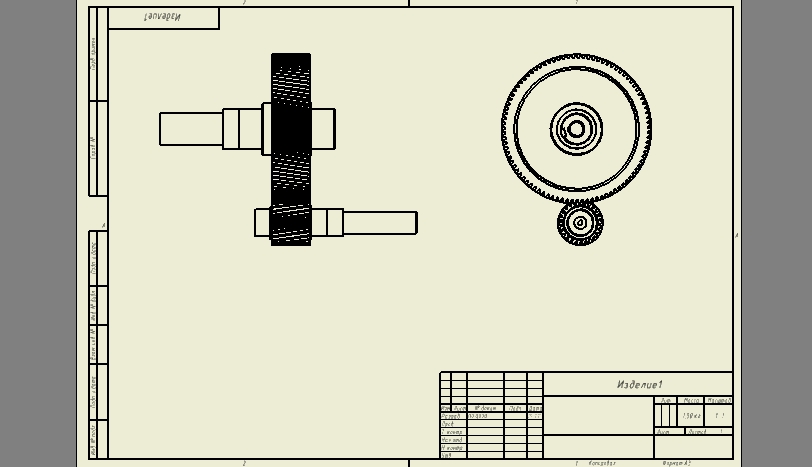

В этой статье затронем тему изготовления станка «Английское колесо» своими руками. Здесь понятным языком объясняется принцип действия и устройство этого станка, а также даны некоторые советы и рекомендации по изготовлению колёс и валиков для «Английского колеса». Более подробно о приёмах работы на станке читайте здесь.

p, blockquote 2,0,0,0,0 –>

Кратко можно сказать, что «Английское колесо» – это устройство для формования листового металла. «Английское колесо» было изобретено давно и до сих пор имеется в продаже и используется в работе по формовке металла. Это устройство применяется для формования сложных выпуклых форм, которыми изобилуют кузова автомобилей и самолётов. Применяя «Английское колесо» в совокупности с несложными инструментами можно делать целиком кузовные панели. Можете прочитать статью о Роде Темперо, профессиональном реставраторе и автомобилестроителе, который, применяя этот станок и другие инструменты изготавливает кузова коллекционных автомобилей 50‑х и 60‑х годов. Одна из его последних работ — Ferrari 250 GTO , один из оригинальных экземпляров которой был продан на аукционе за 52 млн. долларов.

Применяя «Английское колесо» в совокупности с несложными инструментами можно делать целиком кузовные панели. Можете прочитать статью о Роде Темперо, профессиональном реставраторе и автомобилестроителе, который, применяя этот станок и другие инструменты изготавливает кузова коллекционных автомобилей 50‑х и 60‑х годов. Одна из его последних работ — Ferrari 250 GTO , один из оригинальных экземпляров которой был продан на аукционе за 52 млн. долларов.

p, blockquote 3,0,0,0,0 –>

p, blockquote 4,0,0,0,0 –>

Существует много методов формовки металла, в том числе только с помощью молотков. Каждый, кто занимался этим делом, имеет свои наработки и секреты.

p, blockquote 5,0,0,0,0 –>

Рама обеспечивает удобную стыковку двух колёс друг с другом. Колёса и валики — очень важная часть устройства.

p, blockquote 6,0,0,0,0 –>

Обычно, стандартное «Английское колесо» комплектуется верхним колесом большого диаметра, имеющим плоскую рабочую поверхность и несколько взаимозаменяемых валиков меньшего диаметра, которые крепятся снизу (один из выбранных для работы).

p, blockquote 7,0,0,0,0 –>

Из профильных труб можно сварить раму для «Английского колеса». Дальше идёт фото отчёт с описанием изготовления «Английского колеса» своими руками.

p, blockquote 8,0,0,0,0 –>

p, blockquote 9,0,0,0,0 –>

p, blockquote 10,0,1,0,0 –>

Верхнее колесо

На популярных конструкциях станков «Английское колесо» применяются различные валики с широким диапазоном диаметров и различной шириной. Самый важный фактор для получения хороших результатов – это верхнее колесо большого диаметра, в 3–4 раза больше, чем нижний валик. Нужно, чтобы оно было твёрдое, гладкое, отполированное. Это даст качественную прокатку. В качестве верхнего колеса можно использовать шарикоподшипник большого диаметра или изготовленный в заводских условиях валик или шар.

p, blockquote 11,0,0,0,0 –>

Вот фотография «Английского колеса» с верхним колесом, реализованным с помощью шарикоподшипника. Здесь мастер формует лист бронзы для демонстрации возможностей станка.

Здесь мастер формует лист бронзы для демонстрации возможностей станка.

p, blockquote 12,0,0,0,0 –>

p, blockquote 13,0,0,0,0 –>

Преимущество, которое даёт подшипник, в качестве верхнего колеса – это точность(детальность) прокатки. Рабочая поверхность шарикоподшипника гладкая и металл твёрдый и жёсткий. Все эти свойства очень подходят для требований свойств верхнего колеса станка. Рабочая поверхность верхнего колеса при прокатке находится в контакте с листовым металлом. Если его поверхность не гладкая, то все неровности колеса отпечатаются на формуемом листе. Таким образом, если верхнее колесо имеет гладкую отполированную поверхность, то прокатанный лист металла также будет иметь гладкую поверхность.

p, blockquote 14,0,0,0,0 –>

В нашем примере верхнее колесо изготавливалось специально для станка. Была задумка сделать прочное колесо с лёгким весом. Колесо было изготовлено из плоского отрезка прокатного металла, сваренного в круг. Лёгкий вес колеса облегчит работу мастера со станком. Будет меньше инерции, и при смене направления прокатки не нужно будет прилагать большие усилия.

Колесо было изготовлено из плоского отрезка прокатного металла, сваренного в круг. Лёгкий вес колеса облегчит работу мастера со станком. Будет меньше инерции, и при смене направления прокатки не нужно будет прилагать большие усилия.

p, blockquote 15,0,0,0,0 –>

Материал колеса – нержавеющая сталь. Наружный обод состоит из двух отрезков, толщиной 0.6 см, сваренных вместе. Боковые пластины — 0.6 см.

p, blockquote 16,0,0,0,0 –>

p, blockquote 17,0,0,0,0 –>

Верхнее колесо было отшлифовано. В центр был вставлен шарикоподшипник.

p, blockquote 18,0,0,0,0 –>

p, blockquote 19,0,0,0,0 –>

Нижние колёса/валики-наковальни

Несмотря на устоявшееся мнение, закругление не играет особой роли в формовании листа металла. Оно всего лишь даёт зазор(ход) для загнутого металла. Центральная часть нижнего валика-наковальни плоская. Плоская часть рабочей поверхности валика варьируется по ширине (на разных сменных валиках разная ширина), это и влияет на формование листа, а никак не закругления.

p, blockquote 20,0,0,0,0 –>

Представьте автомобильное колесо, которое катится по грязной дороге. Колесо вытесняет и сминает грязь и выбрасывает её по сторонам. Примерно также действует «Английское колесо». Металл перемещается под определёнными углами, зажатый между роликов и прокатанный ими.

На фотографии ниже Вы можете видеть, что лист металла только касается центра. Боковые закругления нижнего валика дают место для хода металла (манёвра, так сказать).

p, blockquote 21,1,0,0,0 –>

p, blockquote 22,0,0,0,0 –>

Закругления также обеспечивают некоторую поддержку металла во время прокатывания.

p, blockquote 23,0,0,0,0 –>

Это набор нижних валиков-наковален. Различия в ширине плоской части рабочей поверхности и величине бокового закругления.

p, blockquote 24,0,0,0,0 –>

p, blockquote 25,0,0,0,0 –>

Нижние валики-наковальни для «Английского колеса» можно сделать разными способами. Если у Вас есть токарный станок, то изготовить их достаточно легко. Можно использовать шаблон или можно вычислять координаты каждого прохода срезания, формируя закругление.

Если у Вас есть токарный станок, то изготовить их достаточно легко. Можно использовать шаблон или можно вычислять координаты каждого прохода срезания, формируя закругление.

p, blockquote 26,0,0,0,0 –>

Радиус не слишком важен. Важно, чтобы закругления получились гладкими, чтобы при касании листа на нём не оставалось следов неровностей.

p, blockquote 27,0,0,0,0 –>

p, blockquote 28,0,0,0,0 –>

На этой иллюстрации рельеф поделён на серию проходов срезания на токарном станке .

p, blockquote 29,0,0,0,0 –>

p, blockquote 30,0,0,0,0 –>

Вот половина вырезанного нижнего валика наковальни. Этот валик вырезается по шаблону.

p, blockquote 31,0,0,0,0 –>

p, blockquote 32,0,0,1,0 –>

Все точки срезов касаются шаблона.

p, blockquote 33,0,0,0,0 –>

p, blockquote 34,0,0,0,0 –>

Вот закругления валика в процессе шлифовки.

p, blockquote 35,0,0,0,0 –>

p, blockquote 36,0,0,0,0 –>

Здесь закругления зашлифованы, но ещё не отполированы.

p, blockquote 37,0,0,0,0 –>

p, blockquote 38,0,0,0,0 –>

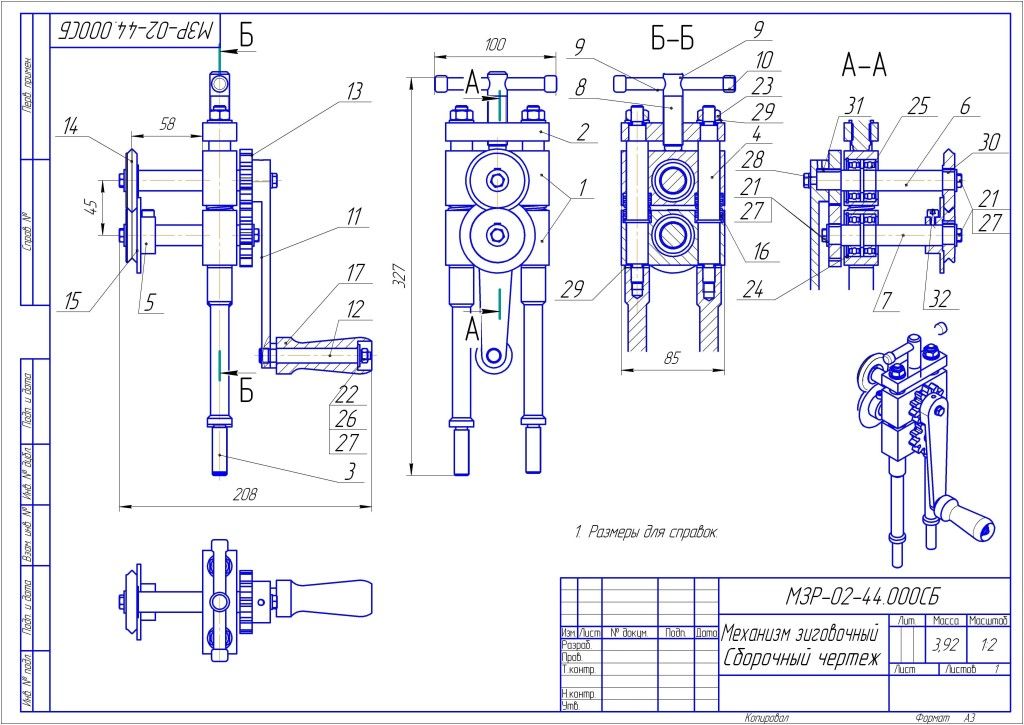

Последний ингредиент «Английского колеса» — это механизм, который будет контролировать расстояние между верхним колесом и нижним валиком-наковальней. Здесь может быть множество способов реализации этого механизма. Важно, чтобы совмещение было точным, чтобы плоские части рабочих поверхностей колеса и валика совмещались параллельно друг другу. Для этих целей можно использовать резьбовой механизм, который будет совмещать рабочие поверхности колеса и валика. Желательно, чтобы резьба была с маленьким шагом, для более точной настройки.

p, blockquote 39,0,0,0,0 –>

p, blockquote 40,0,0,0,0 –>

В нашем примере регулируется и изменяет вертикальное положение и верхнее колесо, и нижний валик. На фотографии можно увидеть оба механизма, предназначенных для этого. Чаще всего бывают варианты станков с одним подобным механизмом, регулирующим, как только нижний валик, так и только верхнее колесо. В данном случае нижний регулировочный механизм имеет функцию быстрого освобождения сформованного листа. Эта функция, как и весь механизм для регулировки нижнего валика не является необходимым и без него можно обойтись.

На фотографии можно увидеть оба механизма, предназначенных для этого. Чаще всего бывают варианты станков с одним подобным механизмом, регулирующим, как только нижний валик, так и только верхнее колесо. В данном случае нижний регулировочный механизм имеет функцию быстрого освобождения сформованного листа. Эта функция, как и весь механизм для регулировки нижнего валика не является необходимым и без него можно обойтись.

p, blockquote 41,0,0,0,0 –>

p, blockquote 42,0,0,0,0 –> p, blockquote 43,0,0,0,1 –>

Работа проходит в несколько этапов и начинается с изготовления сборных частей. Колеса и ходовая часть:

- 2 шайбы диаметром 4,5 см;

- 2 шайбы с диаметром 3,5 см;

- 4 шайбы диаметром 1,5 см;

- Шпилька толщиной 10 мм.

- Маленькие тоненькие гвоздики длиной 1,5 см – 4 шт.

- 2 шайбы с диаметром около 1 см.

- 2 гвоздя двухсотки.

- 7 гвоздей двухсотки;

- Тонкая полоса железная.

Взята из каркаса пружинного матраса.

Взята из каркаса пружинного матраса. - Гвозди длиной 15мм – 5 штук.

- Железо листовое пятерка – 2 маленьких кусочка.

Дело начинается с колес. Каждую шайбу нужно отшлифовать с обеих сторон. Затем прочно сваривается каждое колесо из 1 большой шайбы и двух с краю. Это необходимо и для утолщения элемента и для подгона отверстия шайбы под шпильку на 10. Каркас телеги, длинные стороны делаются из самых больших гвоздей, на них откладывается метка 13 см. Предварительно нужно отрезать шляпки и острые концы, зашлифовать их. Аналогично надо поступить с остатками тех двух гвоздей, которые можно мерять друг по другу. Они формируют ширину тележки – 3,5 см. Из готовых палочек надо сварить прямоугольник. Для имитации бревенчатых досок используется каркас от пружинного матраса. Ориентироваться удобно не только по линейке, но и «на глаз», примеряя к продольным жердям. На основе телеги свободно помещается 3 «доски». Сварочная работа начинается с аккуратной приварки маленькой палочки, отрезка большого гвоздя к середине. Затем присоединяется первая «доска» к основе и хорошенько проваривается. Точно также изготавливается верхний каркас: из двух больших столбиков и двух маленьких. Стеночные палочки состоят из пяти гвоздей 150-ток, разрезанных по 3 см каждый. Итого – 20 маленьких жердей. Заготовка деталей готова, пора примеривать и приваривать верхний каркас. Приварка столбиков начинается с самой узкой стороны, причем, сперва навариваются боковые, затем 2 центральных столбика. Только после этого станет возможным приварка верхнего каркаса. Приваривать боковые столбики можно двумя способами: предварительно нарезав их или же наваривая низ гвоздей. Тогда верхняя часть обрезается, сгибается под основу и заваривается. Телега без колес. Приступаем к созданию механизма передвижения. Передние колеса должны поворачиваться на основе железного кусочка, с которым и придется дальше работать. Намечается его длина и центр. Нужная часть отрезается, согласно отметке просверливается отверстие диаметром в полсантиметра. Теперь надо примерить гвоздь большой в это отверстие, дополнительно сделав надрез в детали.

Затем присоединяется первая «доска» к основе и хорошенько проваривается. Точно также изготавливается верхний каркас: из двух больших столбиков и двух маленьких. Стеночные палочки состоят из пяти гвоздей 150-ток, разрезанных по 3 см каждый. Итого – 20 маленьких жердей. Заготовка деталей готова, пора примеривать и приваривать верхний каркас. Приварка столбиков начинается с самой узкой стороны, причем, сперва навариваются боковые, затем 2 центральных столбика. Только после этого станет возможным приварка верхнего каркаса. Приваривать боковые столбики можно двумя способами: предварительно нарезав их или же наваривая низ гвоздей. Тогда верхняя часть обрезается, сгибается под основу и заваривается. Телега без колес. Приступаем к созданию механизма передвижения. Передние колеса должны поворачиваться на основе железного кусочка, с которым и придется дальше работать. Намечается его длина и центр. Нужная часть отрезается, согласно отметке просверливается отверстие диаметром в полсантиметра. Теперь надо примерить гвоздь большой в это отверстие, дополнительно сделав надрез в детали. Благодаря отрезку гвоздя будут поворачиваться передние колеса. Но пока что надо приварить железную деталь к основе. Работа со шпилькой: отмер длины 8,5 см, заточка середины для сварки. Что касается гвоздя – его надо сильно укоротить и обточить, чтоб оставалась шляпка с одного конца. Затем его надо приварить. Приваренный к шпильке отросток нужно обточить, чтоб толщина была оптимальной, и он свободно поворачивался в отверстии. Далее присоединяется маленький кусочек к заду железного прямоугольника, чтоб шпилька держалась и могла свободно поворачиваться. Прежде чем добавлять колеса, надо сделать оглобли. К двухсоткам гвоздям привариваются шайбы, затем затачиваются для компактности размера. Теперь нужно приварить заднюю шпильку. Легче всего сделать задние колеса: одеть каждое, сделать надрез болгаркой, и заварить в отверстие гвоздик маленький, который не позволит им выпасть. Очень необходимы напайки на шпильке: они не позволят задевать колесу борта телеги. Точно также завариваются передние колеса.

Благодаря отрезку гвоздя будут поворачиваться передние колеса. Но пока что надо приварить железную деталь к основе. Работа со шпилькой: отмер длины 8,5 см, заточка середины для сварки. Что касается гвоздя – его надо сильно укоротить и обточить, чтоб оставалась шляпка с одного конца. Затем его надо приварить. Приваренный к шпильке отросток нужно обточить, чтоб толщина была оптимальной, и он свободно поворачивался в отверстии. Далее присоединяется маленький кусочек к заду железного прямоугольника, чтоб шпилька держалась и могла свободно поворачиваться. Прежде чем добавлять колеса, надо сделать оглобли. К двухсоткам гвоздям привариваются шайбы, затем затачиваются для компактности размера. Теперь нужно приварить заднюю шпильку. Легче всего сделать задние колеса: одеть каждое, сделать надрез болгаркой, и заварить в отверстие гвоздик маленький, который не позволит им выпасть. Очень необходимы напайки на шпильке: они не позволят задевать колесу борта телеги. Точно также завариваются передние колеса. Только напайка нужна перед оглоблей. Вот и результат! Для того чтобы присоединить телегу к лошади надо согнуть и заточить шпильку на 8 и приварить к оглоблям. Можно добавить поддугник – гвоздик, играющий роль хомута для лучшего закрепления на гриву. Осталось приварить сиденье для кучера и покрасить. И телега для коня готова.

Только напайка нужна перед оглоблей. Вот и результат! Для того чтобы присоединить телегу к лошади надо согнуть и заточить шпильку на 8 и приварить к оглоблям. Можно добавить поддугник – гвоздик, играющий роль хомута для лучшего закрепления на гриву. Осталось приварить сиденье для кучера и покрасить. И телега для коня готова.

Стальное колесо

Промышленная революция, случившаяся на рубеже XVIII-XIX вв.

в Великобритании, принесла европейскому миру не только текстильную

промышленность и паровой двигатель, она ещё на века вперёд предопределила развитие

всей техники и производства, удешевив чугун и сталь. Использование

каменноугольного кокса вместо древесного угля, введённое Клементом Клерком,

уменьшило издержки производства, а пудлингование, открытое Генри Кортом,

позволило резко повысить качество и производительность в чёрной металлургии.

Англия полностью отказалась от импорта шведского и российского железа,

напротив, начала вывозить своё. В итоге английское железо и изделия из него

прочно завоевали европейский рынок – континентальное производство оказалось

неконкурентоспособным по сравнению с британским.

Ситуация английского господства, сложившегося за счёт передовых технологий и торговли, не устраивала в Европе многих политиков, но чтобы бросить вызов Великобритании, понадобились гений и амбиции Наполеона Бонапарта. В 1806 году он объявил континентальную блокаду, призванную полностью прекратить доступ английских товаров на материк. Закрытие большинства европейских портов для английских судов было призвано нанести сокрушительный удар экономике Великобритании во благо французской промышленности и сельского хозяйства. Но последствия этого политического решения затронули не только Францию. Например, в Германии, сильно зависящей от импорта английского железа, начали задумываться о собственном производстве металла высокого качества.

В защиту английской литой стали

Началось всё с того, что в 1807 году молодой бюргер Фридрих

Крупп получил в подарок от бабушки небольшой металлургический заводик в

Штеркраде, неподалёку от Эссена. Семейство Круппов уже многие поколения

занималось в Эссене ремёслами и торговлей, и было довольно зажиточным. Но, как

говорится, «в семье не без урода» – Фридрих был, скорее, мечтателем, чем

деловым человеком. Он очень хотел получить секрет английского железа, чтобы

поскорее занять явную нишу на рынке, а доставшимся ему в собственность

производством устаревшего образца не слишком себя утруждал. В итоге дела

заводика быстро пришли в упадок, и бабушка в гневе отозвала дарственную у

непутёвого внука. Однако Фридрих не оставил своих честолюбивых замыслов, даже

отыскал двух знатоков английской металлургии – братьев фон Кехель,

утверждавших, что они знают заветный рецепт – и основал совместно с ними в 1811

году собственную фирму на деньги, полученные от бабушки в наследство. Новое

предприятие назвали «Фридрих Крупп в защиту английской литой стали и изделий из

неё». К сожалению, знатоки оказались жуликами, а секретные формулы и чертежи

были, как выяснилось позже, переписаны из учебника химии.

Но, как

говорится, «в семье не без урода» – Фридрих был, скорее, мечтателем, чем

деловым человеком. Он очень хотел получить секрет английского железа, чтобы

поскорее занять явную нишу на рынке, а доставшимся ему в собственность

производством устаревшего образца не слишком себя утруждал. В итоге дела

заводика быстро пришли в упадок, и бабушка в гневе отозвала дарственную у

непутёвого внука. Однако Фридрих не оставил своих честолюбивых замыслов, даже

отыскал двух знатоков английской металлургии – братьев фон Кехель,

утверждавших, что они знают заветный рецепт – и основал совместно с ними в 1811

году собственную фирму на деньги, полученные от бабушки в наследство. Новое

предприятие назвали «Фридрих Крупп в защиту английской литой стали и изделий из

неё». К сожалению, знатоки оказались жуликами, а секретные формулы и чертежи

были, как выяснилось позже, переписаны из учебника химии.

После расставания с партнёрами Крупп остался в больших

долгах, но не бросил своего дела. Он упорно продолжал свои попытки наладить

производство по английской технологии. Наконец, ему улыбнулась удача, и в 1816

году он всё-таки сделал первую плавку. Он был не первым, кому это удалось в

Германии – Фридриха опередил его соотечественник Иоганн Конрад Фишер из

Шафхаузена. Но так или иначе, начало чёрной металлургии английского качества на

немецкой земле было положено. Правда, в это же время закончилась

континентальная блокада, и сталь с Британских островов снова появилась на

рынках Европы.

Наконец, ему улыбнулась удача, и в 1816

году он всё-таки сделал первую плавку. Он был не первым, кому это удалось в

Германии – Фридриха опередил его соотечественник Иоганн Конрад Фишер из

Шафхаузена. Но так или иначе, начало чёрной металлургии английского качества на

немецкой земле было положено. Правда, в это же время закончилась

континентальная блокада, и сталь с Британских островов снова появилась на

рынках Европы.

В 1817 году предприятие Круппа начинает выпускать инструменты для кожевенного производства, свёрла, токарные резцы, монетные штампы и вальцы. В 1818 году Фридрих расширил производство и построил новый завод в западной части города, который был пущен 18 октября 1819 года. Завод был рассчитан на 60 плавильных печей, но на первых порах работало только восемь из них. В 1820 году он начал выпускать режущие инструменты, пилы и колокольчики.

Фридрих Крупп до конца жизни так и не смог привести в

порядок дела своего предприятия, оно так и не стало процветающим, несмотря на

все старания. Семья считала Фридриха растратчиком унаследованного состояния и

не поддерживала его начинаний. Несколько раз он был на грани банкротства, а

умирая, оставил сыну, Альфреду, астрономический по тем временам долг в 10 000

талеров и завод, на котором работало 2 человека.

Семья считала Фридриха растратчиком унаследованного состояния и

не поддерживала его начинаний. Несколько раз он был на грани банкротства, а

умирая, оставил сыну, Альфреду, астрономический по тем временам долг в 10 000

талеров и завод, на котором работало 2 человека.

Альфред Крупп и его семья

Альфред, по-видимому, унаследовал упрямый нрав отца,

поскольку в 14 лет (в 1826 году), получив в управление разорившийся завод, не

сложил рук, а бросил школу и встал к плавильной печи. Формальным владельцем

завода была его мать, Тереза, но Альфред принял на себя ответственность за

предприятие и начал искать способы, как поднять семейное дело. Рабочими Круппа

были опытные специалисты, по своей квалификации превосходящие молодого хозяина,

но заводу был нужен руководитель, умевший найти выход из создавшейся ситуации.

Альфред Крупп сумел взять на себя эту роль, одновременно работая у плавильной

печи, в кузнице, у тигельного пресса и занимаясь продажами. Он сам активно

искал своих будущих заказчиков: где пешком, а где на извозчике, он обходил или

объезжал окрестности Эссена. Произведённые им инструменты постепенно делали

завод Круппа известным. Он выпускал в это время токарные резцы, стамески,

напильники и инструменты для обработки кожи. Через три года число рабочих

возросло до 8 человек, а производство понемногу становилось рентабельным.

Произведённые им инструменты постепенно делали

завод Круппа известным. Он выпускал в это время токарные резцы, стамески,

напильники и инструменты для обработки кожи. Через три года число рабочих

возросло до 8 человек, а производство понемногу становилось рентабельным.

Первое время было много разочарований и ошибок, зачастую

стремление сэкономить приводило к ещё большим убыткам, технология была не

отлажена и металл не всегда получался необходимого качества. Альфреду помогали

родственники – кто деньгами, кто ведением бумаг, а кто продажей его продукции.

Тереза Крупп завела собственное небольшое хозяйство, чтобы обеспечивать семью

молоком и овощами, а излишки продавала, чтобы поддержать сына. Большим

подспорьем, а затем и надёжными компаньонами стали для Альфреда его двоюродный

брат Карл Фридрих фон Мюллер и его сын Герман. Карл Фридрих сумел обеспечить

кузена кредитами и полезными знакомствами, а Герман стал бухгалтером фирмы и

хорошо справлялся со своими обязанностями. У Альфреда появилось время для

продвижения своих товаров на новых рынках, а ещё – для изобретательства. Крупп

сам разрабатывал новые продукты своей фирмы вместе со своими младшими братьями

в мастерской, и некоторые из этих изобретений спасли предприятие от долгов,

кризисов и переменчивой удачи.

Крупп

сам разрабатывал новые продукты своей фирмы вместе со своими младшими братьями

в мастерской, и некоторые из этих изобретений спасли предприятие от долгов,

кризисов и переменчивой удачи.

Первой такой технической новинкой стал ложечный валок,

машина, изготовлявшая в день до 150 дюжин ложек, вилок и других частей столовых

приборов. В 1843 году это изобретение позволило Круппу открыть на паях с

венским предпринимателем Александром Шеллером большую, рассчитанную на экспорт,

фабрику по производству столовых приборов. Но финансовое положение фирмы Круппа

постоянно колебалось и находилось под угрозой – Европу сотрясала череда

кризисов, это было время политической нестабильности, а стремление Альфреда к

постоянному расширению производства и ассортимента не всегда окупалось, чаще

даже приводило к убыткам. Но Крупп, несмотря ни на что, упорно стремился к

выходу на мировые рынки, вёл беспрерывные переговоры, иногда длящиеся годами,

подолгу ездил за границей, оставляя на родственников управление уже

многочисленными, но всё ещё не слишком прибыльными заводами.

Переломный момент для фирмы Круппа наступил с началом строительства железных дорог. Альфред внимательно следил за развитием техники и всегда стремился быть на переднем крае. Благодаря изобретению им бесшовного колеса для железнодорожных составов в 1852-1853 годах, ему удалось вывести предприятие на новый уровень. В течение десятилетий эти колёса являлись основным продуктом Круппа, и большинство американских железных дорог использовали крупповские колёса. Именно поэтому логотипом фирмы «Krupp» являются три лежащих друг на друге колеса, и сам Альфред считал это своё изобретение самым значительным из всего, что он сделал в инженерии. В результате железнодорожного подъёма в 50-х годах XIX столетия в фирме работало уже около тысячи рабочих.

Общий устав

Несмотря на все финансовые сложности, частые неудачи и

жестокую конкуренцию с Бохумским объединением, приводившую к опротестованию

патентов Круппа и даже к скандалу на Международной выставке, Альфред Крупп

сумел отстроить управление своим производством так, что оно стало приносить

значительную прибыль. В результате многолетнего приложения усилий была создана

система, выдержавшая даже тяжелейший экономический кризис 1857 года – этот

памятный всей Европе тяжёлый год стал для фирмы Круппа годом наибольшего

подъёма производства. Кроме железнодорожных государственных заказов стали

появляться и военные – в 1860 году Крупп продал свои первые стальные пушки

Пруссии.

В результате многолетнего приложения усилий была создана

система, выдержавшая даже тяжелейший экономический кризис 1857 года – этот

памятный всей Европе тяжёлый год стал для фирмы Круппа годом наибольшего

подъёма производства. Кроме железнодорожных государственных заказов стали

появляться и военные – в 1860 году Крупп продал свои первые стальные пушки

Пруссии.

Совершенствование производства происходило на фирме Круппа непрерывно. В 1861 году Крупп разработал весящий несколько тонн кузнечный паровой молот «Фриц», что сделало возможным массовое производство стали с помощью новых технологий. Технология Бессемера, которую он купил в Великобритании, и технологии Мартина Сименса были впервые введены в Германии на заводе Круппа. Конвертер Бессемера позволил производить сталь из чугуна путём продувки воздуха и ускорял процесс превращения железа в сталь от 24 часов до 20 минут.

Разработанный Альфредом Круппом паровой молот с 50-тонным ударом в 1861 году считался чудом света. Он был назван «Фриц» и вот почему. Альфред Крупп, представляя молот императору Вильгельму в 1877 году, обмолвился, что машинист по имени Фриц имеет настолько совершенный контроль над машиной, что он может позволить падение молотка без ущерба для объекта, помещённого в центре блока. Император немедленно снял свои часы, усеянные бриллиантами, положил их на блок и жестом показал машинисту начинать. Тот сделал как ему велели, часы не пострадали. Император подарил Фрицу свои часы, а молот назвали именем машиниста.

Он был назван «Фриц» и вот почему. Альфред Крупп, представляя молот императору Вильгельму в 1877 году, обмолвился, что машинист по имени Фриц имеет настолько совершенный контроль над машиной, что он может позволить падение молотка без ущерба для объекта, помещённого в центре блока. Император немедленно снял свои часы, усеянные бриллиантами, положил их на блок и жестом показал машинисту начинать. Тот сделал как ему велели, часы не пострадали. Император подарил Фрицу свои часы, а молот назвали именем машиниста.

Альфред Крупп всегда заботился о своих рабочих, в голодные

годы организовывал раздачу их семьям зерна, создал больничную кассу для

оказания помощи заболевшим или пострадавшим на производстве и позже

преобразовал ее, добавив пенсионное обеспечение. Он строил для рабочих

общежития, поскольку в Эссен многие приезжали на заработки из других земель и

не имели крыши над головой, открыл собственную хлебопекарню, обеспечивающую

работников предприятий свежим хлебом. Взамен он требовал от своих работников

лояльности и полной самоотдачи на работе, и самое интересное, что действительно

получал от них это. Даже в годы революции во Франции, когда настроения в

рабочей среде приводили на других фабриках в Европе к порче оборудования и

беспорядкам, на фирме Круппа царил порядок, оттуда ушло всего двое рабочих, и

ещё двое были уволены. «Я отвечаю верностью на верность», – говорил Альфред

Крупп.

Даже в годы революции во Франции, когда настроения в

рабочей среде приводили на других фабриках в Европе к порче оборудования и

беспорядкам, на фирме Круппа царил порядок, оттуда ушло всего двое рабочих, и

ещё двое были уволены. «Я отвечаю верностью на верность», – говорил Альфред

Крупп.

Разраставшееся рабочее движение в Германии вызывало у Круппа жёсткое неприятие. Он последовательно боролся против Социалистической рабочей партии. Он не столько опасался стать банкротом после претворения в жизнь социалистических идей, сколько рассматривал своих рабочих как свою собственность, которой хотел привить посредством распоряжений и директив нужное ему мнение. Рабочих, принимавших участие в демонстрациях, увольняли или не принимали на работу, а перед каждыми выборами в рейхстаг работникам Круппа приказывали не голосовать за Социалистическую рабочую партию.

Опыт горьких ошибок и потерь привели Альфреда Круппа к пониманию,

что предприятие не должно зависеть от одного человека, а должно существовать и

развиваться вне зависимости от того, кто на нём работает. В 1871 году он писал

в процессе разработки положения о работе фирмы: «Так же как государством могут

успешно управлять только разумные законы, для нормальной работы фабрики

необходим регламент – свод определённых прав и обязанностей каждого в

отдельности в огромном механизме управления производством». Окончательная

редакция этого положения, получившего название «Общий устав», датированная 9

сентября 1872 года, закладывает основы руководства фабрикой, её производства,

включает свод обязанностей и прав работающих в ней, как ответственных за работу

в целом, так и отвечающих за отдельные участки, регламентирует поведение

представителей вне самой фабрики и дополняет распорядок работы на производстве

обязательной социальной программой. Этот документ сыграл не последнюю роль в

том, что фирма Круппа пережила череду кризисов и революций, а затем две мировых

войны. Многие предприятия, входившие в её состав, работают до сих пор.

В 1871 году он писал

в процессе разработки положения о работе фирмы: «Так же как государством могут

успешно управлять только разумные законы, для нормальной работы фабрики

необходим регламент – свод определённых прав и обязанностей каждого в

отдельности в огромном механизме управления производством». Окончательная

редакция этого положения, получившего название «Общий устав», датированная 9

сентября 1872 года, закладывает основы руководства фабрикой, её производства,

включает свод обязанностей и прав работающих в ней, как ответственных за работу

в целом, так и отвечающих за отдельные участки, регламентирует поведение

представителей вне самой фабрики и дополняет распорядок работы на производстве

обязательной социальной программой. Этот документ сыграл не последнюю роль в

том, что фирма Круппа пережила череду кризисов и революций, а затем две мировых

войны. Многие предприятия, входившие в её состав, работают до сих пор.

Токарные станки в Krupp AG в 1900 году.

Предприятие Круппа также производило предметы военного назначения. Один из них – броня Круппа, разработанная в 1893 году, на долгое время ставшая стандартом броневой защиты.

Один из них – броня Круппа, разработанная в 1893 году, на долгое время ставшая стандартом броневой защиты.

Короли Рура

Германия является родиной ещё одной фамилии, создавшей гигантское металлургическое производство. Так же, как и вотчина Круппов, владения Тиссенов стали «государством в государстве» – недаром Августа Тиссена, основателя этого концерна, называли «королём Рура». Его прадед был пекарем, дед – директором гимназии, отец – совладельцем небольшого завода. Взяв ссуду у отца, Август предпринял несколько удачных дел, после чего, скупив земли вблизи города Мюльхайм, заложил там сталелитейный завод.

Сторонник комплексного развития производства, Тиссен при каждой возможности скупал смежные предприятия. Идея его состояла в том, чтобы на базе собственной руды и угля выплавлять высококачественную сталь и чугун,

перерабатывать их на собственных машиностроительных заводах и готовую продукцию

доставлять потребителю собственным транспортом, реализуя через собственную

торговую сеть. В 1871 году Тиссен основал фирму «Thyssen & Co» в Мюльхайме.

К началу Первой мировой войны на его предприятиях уже работало до 60 000

человек, производство достигало 1 млн тонн чугуна и стали в год. Компания имела

собственные железные дороги, суда и доки. Её филиалы находились во Франции и

Бельгии, в Нидерландах и в Индии, в России и в Южной Америке.

В 1871 году Тиссен основал фирму «Thyssen & Co» в Мюльхайме.

К началу Первой мировой войны на его предприятиях уже работало до 60 000

человек, производство достигало 1 млн тонн чугуна и стали в год. Компания имела

собственные железные дороги, суда и доки. Её филиалы находились во Франции и

Бельгии, в Нидерландах и в Индии, в России и в Южной Америке.

Август Тиссен (сидит, крайний справа), 1924 год.

Сын Августа Тиссена, Фриц, принял бразды правления фирмой

ещё при жизни отца. Жизнь Фрица Тиссена оказалась драматичной и вплетённой в

судьбу Германии ХХ века. В 1923 году он внезапно стал известной личностью,

приняв в качестве представителя немецкого владельца рудника участие в пассивном

сопротивлении приказам французско-бельгийских оккупационных властей во время

рурского конфликта. Он был арестован, предстал перед военным судом в Майнце и

его осудили вместе с другими участвовавшими в сопротивлении рурскими

промышленниками. Домой Фриц вернулся с триумфом, как герой, а спустя пять лет

юридический факультет Фрайбургского университета присвоил Тиссену за этот

инцидент звание почётного доктора.

Впоследствии он прошёл и через увлечение национал-социализмом и открытую поддержку Гитлера, и через горькое разочарование, пришедшее после еврейских погромов и гонений на католиков. Фриц Тиссен входил в высшие эшелоны власти фашистской Германии, но позволял себе открыто критиковать соратников Гитлера и вступаться за неугодных политиков. Это привело к серьёзным разногласиям с фюрером, и как следствие – лишению Тиссена гражданства и экспроприации его имущества, а затем и к заключению в концлагерь. Он был освобождён оттуда в 1945 году союзными войсками и тут же отдан под суд, как пособник нацизма, но, по решению суда, был оставлен на свободе с конфискацией части собственности.

Стальное королевство было окончательно восстановлено наследниками Фрица в 1967 году, когда несколько фирм, созданных после войны на основе капиталов Тиссена, объединились в единый трест.

Производство локомотивов, 1954 год.

Окончание жизненного цикла

Истории двух металлургических династий сошлись в самом конце

ХХ века – в 1999 году – в результате слияния двух фирм: Thyssen AG и Friedrich

Krupp AG Hoesch-Krupp. Тогда был образован концерн ThyssenKrupp AG. Он и

сегодня является крупнейшим в мире производителем высоколегированной стали, а

также металлообрабатывающих станков. Концерн занимает ведущие позиции в мире по

производству листовой нержавеющей стали, лифтов и эскалаторов. ThyssenKrupp

имеет клиентов более чем в 160 странах мира и дочерние предприятия или

представительства более чем в 80 странах мира. Число его сотрудников превысило

182 000 человек, а товарооборот достигает €49 миллиардов.

Тогда был образован концерн ThyssenKrupp AG. Он и

сегодня является крупнейшим в мире производителем высоколегированной стали, а

также металлообрабатывающих станков. Концерн занимает ведущие позиции в мире по

производству листовой нержавеющей стали, лифтов и эскалаторов. ThyssenKrupp

имеет клиентов более чем в 160 странах мира и дочерние предприятия или

представительства более чем в 80 странах мира. Число его сотрудников превысило

182 000 человек, а товарооборот достигает €49 миллиардов.

Объединение двух огромных стальных империй происходило в

период, когда в Германии приобрели большое влияние экологические идеи, начало

пересматриваться отношение государства к «грязным» производствам. К тому же,

прогнозы состояния рынка чёрной металлургии становились всё более неутешительными.

Эти политические и экономические процессы вызвали ряд решений по оптимизации и

реорганизации производств в ThyssenKrupp. В результате уже знакомый нам

сталелитейный комбинат в городе Дортмунде был закрыт и выставлен на торги по

цене металлолома. Даже Вторая мировая война, разрушившая Дортмунд более, чем на

90% (вставал даже вопрос о том, стоит ли восстанавливать город вообще, но к

июню 1945 года уже были восстановлены все угольные шахты, а 31 декабря того же

года была пущена доменная печь), не смогла сделать то, что совершила стратегия

эффективного менеджмента. В начале 2000-х город погрузился в депрессию, и

созданные на месте завода водоёмы и яхт-клубы совершенно не радовали бывших

рабочих и инженеров, оставшихся не у дел.

Даже Вторая мировая война, разрушившая Дортмунд более, чем на

90% (вставал даже вопрос о том, стоит ли восстанавливать город вообще, но к

июню 1945 года уже были восстановлены все угольные шахты, а 31 декабря того же

года была пущена доменная печь), не смогла сделать то, что совершила стратегия

эффективного менеджмента. В начале 2000-х город погрузился в депрессию, и

созданные на месте завода водоёмы и яхт-клубы совершенно не радовали бывших

рабочих и инженеров, оставшихся не у дел.

Эта история лишний раз говорит о том, что все техногенные объекты имеют свой цикл жизни. Сначала они находятся на фронтире развития технологий, затем оформляются в стабильные бизнесы с отстроенными производственными процессами, но рано или поздно меняются и технологии, и рынки, а отработавшие своё производства выводятся из эксплуатации. Видимо, германское стальное колесо совершило свой полный оборот, оставив на память в Дортмунде мемориальные домны и конвертер, и музей стали «Hoesch».

А жизненный цикл города между тем продолжился: Дортмунд

вступил в новую стадию, отказавшись от грязного производства в угоду

современным зелёным технологиям.

Понравился текст? Зайдите на eRazvitie.org – там ещё много интересных материалов. Подпишитесь на eRazvitie.org в Фейсбуке и ВКонтакте, чтобы не пропустить ничего нового.

Английские чертежи колес

Щелкните здесь для комплектов английских колес

Щелкните здесь, чтобы найти запчасти для колес на английском языке

Соберите свой собственный высококачественный English Wheel менее чем за 150 долларов за материалы и детали!

Щелкните здесь, чтобы просмотреть слайд-шоу

Изготовленный компанией Desert Hybrids Precision Engineered Products, этот профессиональный набор планов и руководств содержит всю информацию. вам нужно будет построить и настроить свое собственное высококачественное английское колесо!

вам нужно будет построить и настроить свое собственное высококачественное английское колесо!

Большая универсальность — переносной или настольный!

Щелкните здесь, чтобы просмотреть слайд-шоу

Вам понадобится высококачественный, прочный и универсальный английский круг, чтобы построить, придать форму и отшлифовать свой собственный

Запчасти для чоппера, запчасти для хот-родов, патч-панели для кузова, а также персонализируйте или восстановите свой классический автомобиль. Этот набор планов позволит

Вы можете изготовить английское колесо профессионального качества, которое позволит вам точно придать форму или сгладить металлические детали.

Этот набор планов позволит

Вы можете изготовить английское колесо профессионального качества, которое позволит вам точно придать форму или сгладить металлические детали.

Этот набор планов и инструкций по сборке позволит любому, у кого есть базовые навыки механической обработки и сварки, построить это английское колесо (включая 16 нижних колес наковальни) менее чем за 150 долларов за детали и материалы! Английское колесо изготавливается из общедоступных материалов и деталей. Настоящее руководство по сборке включает полное описание всех необходимые детали, а также поставщиков, номера деталей и цены на все детали. Имеются подробные чертежи САПР для все детали и узлы, а так же много фото отдельных деталей и узлов.

Примечания по сборке в конце руководства содержат много важных сведений о сборке, сборке и

регулировка английского колеса. Чертежи English Wheel CAD, показанные в этом руководстве, также включены в виде отдельных файлов в формате pdf для

повышенная четкость при более высоких разрешениях.

Чертежи English Wheel CAD, показанные в этом руководстве, также включены в виде отдельных файлов в формате pdf для

повышенная четкость при более высоких разрешениях.

Эти планы включают более 150 полных страниц чертежей САПР, цветных фотографий высокого разрешения и текстового описания. в мельчайших подробностях каждый аспект создания и настройки English Wheel.

Технические характеристики колес на английском языке

Толщина стенки рамы в зависимости от номинальной грузоподъемности

Диапазон регулировки верхнего колеса от 40 до 50 фунтов.

от 40 до 50 фунтов.

Теперь доступен на компакт-диске в формате PDF

Английские чертежи колес Desert Hybrids поставляются на компакт-диске в формате PDF. С помощью бесплатной программы Adobe Acrobat Reader или принеся компакт-диск в местный магазин быстрой печати, вы сможете напечатать столько копий, сколько вам нужно, и в любом размере!

44,99 $

плюс 4,99 долл. США S/H

Щелкните здесь для комплектов английских колес

Щелкните здесь, чтобы найти запчасти для колес на английском языке

Сделать удобное английское колесо

Итак, пришло время начать изготавливать свои собственные детали, и для этого мне понадобился бы так называемый английский колесный станок для литья бака, защиты, сиденья и т. д. Но покупка такого станка была «небюджетной», поскольку они приходят с солидным ценником.

Следующим вариантом было построить один. Поскольку планов было не так много, я понял, что у меня будет кое-какая домашняя работа.

д. Но покупка такого станка была «небюджетной», поскольку они приходят с солидным ценником.

Следующим вариантом было построить один. Поскольку планов было не так много, я понял, что у меня будет кое-какая домашняя работа.

Нестандартный лист пресс-формы металлические детали с самодельным английским колесом

Катание листового металла. Лейф Хазелтин и его английское колесо Мне 32 года, я живу в Нью-Плимуте, и сколько себя помню, занимаюсь инженерией. Кажется, я начал подметать пол в папиной мастерской лет в восемь.

Я познакомился со сваркой, пробравшись в мастерскую, найдя запасной шлем и наблюдая, как большие мальчики сваривают. Это было круто, потому что они пили пиво, тусовались, у них были автомобили V8 и горячие цыпочки. Я хотел быть похожим на них. Наконец-то у меня появился шанс попробовать это однажды, и я начал собирать ножи и мечи вместе (которые я все еще делаю, но сварка теперь лучше). Первый меч, который я сварил, до сих пор висит на стене сарая.

Я работал в сфере машиностроения здесь и в Австралии, так что мне не привыкать делать вещи из стали. Теперь я делаю то, что «я» хочу, и за эти годы реализовал множество проектов.

Другой мой интерес — мотоциклы, и моя текущая модель — Harley Softail 91-го года. Это похоже на тысячи других, поскольку вы можете изменить только некоторые продукты с болтовым креплением. Итак, пришло время начать изготавливать свои собственные детали, и для этого мне понадобился так называемый английский колесный станок для литья бака, защиты, сиденья и т. д. Но покупка такого станка была «небюджетной», так как они поставлялись с солидный ценник.

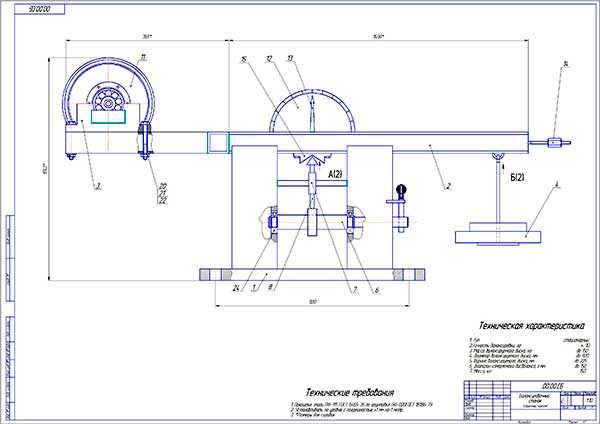

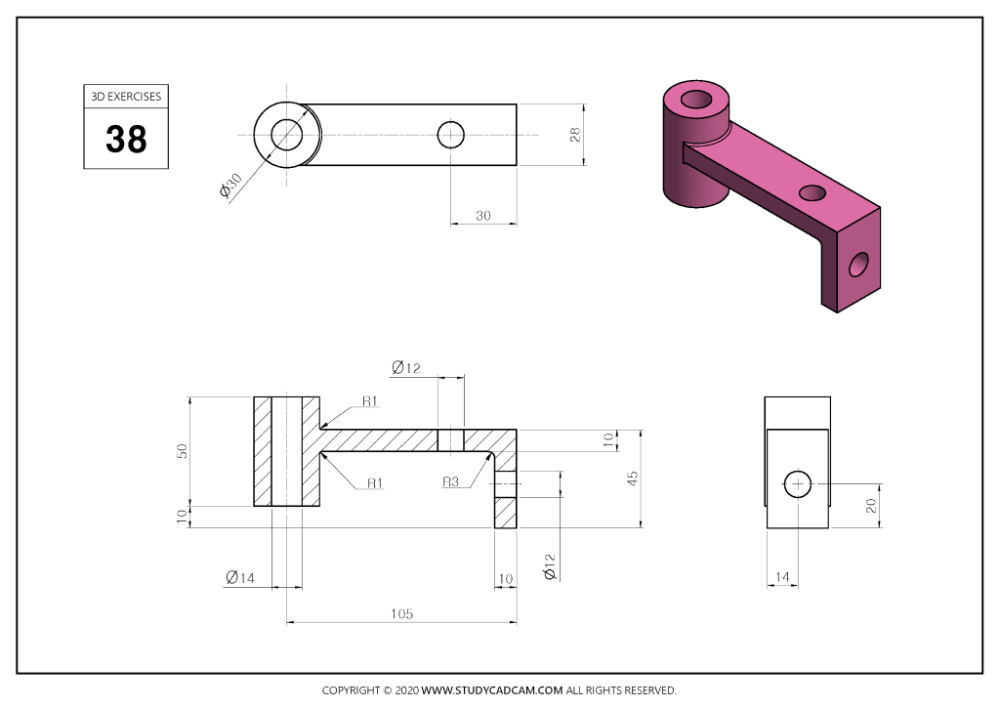

Следующим вариантом было построить один. Поскольку планов было не так много, я понял, что у меня будет кое-какая домашняя работа. Первым шагом было подумать о том, для чего я буду его использовать: нестандартные детали мотоцикла, бак, защита и т. д. Это дало бы мне представление о размере, который мне понадобится, примерно 600 мм горло с 150 мм x 50 мм верхним опорным колесом и 75 мм x 50 мм нижнее опорное колесо.

Все колеса кажутся довольно стандартными для машины такого размера. Мне посчастливилось найти комплект колес с подшипниками на TradeMe, так что это было преодолено одно препятствие, так как у меня нет токарного станка (он в моем рождественском списке).

Основная рама изготовлена из обрезков в мастерской, где я работал (ура, Пит). Все это было 100 x 50 x 6 мм RHS. Единственное, что нужно было выяснить, это домкратный вал. Я хотел использовать готовые материалы для этого. Если бы мне пришлось что-то обрабатывать, это стоило бы всего денег, и, кроме того, я не мог бы сказать, что «сделал» это тогда, не так ли? Покупке колес хватило чужих усилий в этом проекте.

Натяжная шпилька

Напорная шпилька — единственная настоящая механическая часть этой машины. Колеса основаны на нем, так что для меня это было хорошее место для начала. Я использовал сплошной вал 1 ¼” (32 мм) с буртиком 1 ¼” (32 мм), приваренный к прямоугольному полому профилю 50 x 50 x 5 мм (правая сторона) на одном конце, потому что вы не можете купить два секции коробки, которые будут аккуратно входить друг в друга. К нижнему концу я приварил квадратный кусок плоского стержня, а затем отшлифовал его до плотного прилегания. Это позволяет валу скользить вверх и вниз, но не поворачиваться.

Я использовал сплошной вал 1 ¼” (32 мм) с буртиком 1 ¼” (32 мм), приваренный к прямоугольному полому профилю 50 x 50 x 5 мм (правая сторона) на одном конце, потому что вы не можете купить два секции коробки, которые будут аккуратно входить друг в друга. К нижнему концу я приварил квадратный кусок плоского стержня, а затем отшлифовал его до плотного прилегания. Это позволяет валу скользить вверх и вниз, но не поворачиваться.

Вы должны выточить выемку, чтобы обеспечить шов внутри RHS. Не торопитесь с этим, так как это повлияет на ваш окончательный результат. Вы не хотите, чтобы ваши колеса болтались, когда вы пытаетесь «перекатить» лист металла. Это приведет только к некачественной работе и разозленному оператору.

Размер резьбового стержня, который вы используете, чтобы поднять его, не имеет значения. Я использовал 32 мм, потому что это то, что было у меня в сарае, и я думаю, что оно сработало идеально, красиво и прочно, с почти полным отсутствием люфта резьбы. Я уверен, что болта на 12 мм будет достаточно.

Примечания к чертежу

Ключевым моментом при изготовлении этого английского колеса является удержание обоих колес и домкратного вала по центру. Если вам нужно, работайте другие размеры от центральной линии.

Сталь для основной рамы, включая косынки для поперечины, имеет размер 100 x 50 x 6 мм, правая сторона. Подъемный вал имеет размеры 50 x 50 x 5 мм, правая сторона и передние ножки 40 x 40 x 5 мм, правая сторона.

Болты, выполняющие роль колесных осей, опираются на плоский стержень размером 50 x 10 мм. Шайбы по обеим сторонам колес — это то, что вам нужно для болта. Я оставил зазор 5 мм от изгиба колес до верха и до основания.

Потребовалось некоторое время, чтобы найти 20-миллиметровый болт (с потайной головкой) для верхнего опорного колеса диаметром 150 мм, но он или что-то подобное вам понадобится для подшипника. Нижнее опорное колесо имеет болт с потайной головкой M 12, или вы можете использовать что-то, что также подходит для подшипника.

Сварная U-образная опора из плоского стержня 50 мм x 10 мм для нижнего упорного колеса крепится на воротнике, подходящем для сплошного стержня 1 ¼ дюйма.

Смазка

При окончательной установке распорной шпильки я покрыл нижний конец вала противозадирной смазкой только для того, чтобы он скользил легко и свободно. Помните, что гравитация опустит ваше колесо, как только вы намотаете нить, и вы не хотите, чтобы она прилипла.

После того, как вы довольны посадкой, гайку и кольцо можно прикрепить на место с любого конца правой гайки. Если вы действительно уверены, что можете полностью приварить их. Я этого не делал, так как мне нравится видеть, как полностью готовая вещь собрана вместе, прежде чем я полностью сварю.

Я снял резьбовой штифт, поставляемый с манжетой, и вставил смазочный ниппель. Я полагаю, что легкая смазка время от времени будет делать это хорошо. Когда подъемный вал готов, все, что нам нужно, это ручка для поворота резьбы.

Чтобы сделать эту ручку, я использовал гайку 32 мм с одинаковыми кусками цельного стержня 16 мм, приваренными со всех шести сторон гайки. Я хотел сделать его тяжелым, так как я просто пинаю его ботинком, когда мне нужно больше или меньше нагрузки на работу.

При быстрой пробной подгонке все должно быть в порядке. Ручка будет приварена к резьбовому валу, но не в этот момент. Я обнаружил, что мне все еще нужно сделать остальную часть рамы на плоской поверхности, а с этой ручкой, уже приваренной, и в пути это было бы сложно

Люлька

Нижняя опора опорного колеса будет удерживать нижнее радиальное колесо (на его оси) на подъемном валу, поэтому для его установки на вал используется тот же самый 1 ¼” (32 мм) хомут. Установочный винт остается в это время, чтобы закрепить его на валу. Я использовал болт с потайной головкой в качестве оси для колеса, нарезал резьбу на одной из боковых пластин и обрезал болт так, чтобы он подходил заподлицо с обеих сторон. Вы же не хотите, уворачиваясь, зацепиться костяшками пальцев или ногтями за головку болта (это больно).

Вы же не хотите, уворачиваясь, зацепиться костяшками пальцев или ногтями за головку болта (это больно).

Чтобы прикрепить этот кронштейн, я использовал кусок правой руки размером 50 x 50 мм для макета вместо колеса шириной 50 мм, так как я не хотел, чтобы брызги сварки или искры попадали в подшипники.

ВАЖНО: убедитесь, что ошейник и люлька расположены по центру друг друга. Когда эта часть сделана, пришло время снова заняться основным кадром. Я решил не полностью сваривать в это время.

Основная рама

Собрать главную раму несложно, но нужно потратить время, чтобы убедиться, что все ровно. Делать это на скамейке хорошо, так как это обеспечивает хорошую ровную поверхность. Я знаю, что моя скамья квадратная, поэтому я использовал ее внешние края, чтобы G-образно закрепить свой кусок, измеряя, насколько это возможно, прямоугольность скамьи. Рамку можно закрепить.

На этом этапе не беспокойтесь о косынках, их можно будет сделать в конце. Основное внимание следует уделить тому, чтобы домкратный вал находился перпендикулярно верхней раме, так как именно здесь будет установлено верхнее колесо, и оба они должны располагаться по центру друг друга.

Основное внимание следует уделить тому, чтобы домкратный вал находился перпендикулярно верхней раме, так как именно здесь будет установлено верхнее колесо, и оба они должны располагаться по центру друг друга.

Тот же правый размер 50 x 50 мм используется для макета опоры верхнего колеса. Опять же, при этом я использовал болт с потайной головкой, но, поскольку у меня не было метчика на 20 мм для нарезания резьбы, я приварил к боковой пластине гайку на 20 мм. Затем я прикрепил люльку на место и убедился, что она расположена прямо по центру подъемного вала.

Когда я был уверен, я проверил еще раз, так как эта часть является одной из самых важных, и если она неверна, это даст вам неутешительные результаты в работе машины и вашей окончательной работе.

Когда все будет готово, начните окончательную сварку всей основной рамы.

Ноги

Теперь все, что осталось, это две передние ножки, вырезанные по размеру, для которых я использовал 40 x 40 x 5 мм RHS. Задняя стойка является частью основной рамы. Это будет модель на трех ножках, которая обеспечит лучшую устойчивость, чем четыре ножки на неровном полу.

Задняя стойка является частью основной рамы. Это будет модель на трех ножках, которая обеспечит лучшую устойчивость, чем четыре ножки на неровном полу.

Я прикрепил основную раму к центру скамейки под прямым углом, чтобы обеспечить ровную плоскую поверхность для ног.

Как только вы будете довольны положением ножек, полностью приварите их. Теперь у нас должно получиться что-то похожее на английское колесо, и мы можем сделать окончательную подгонку нижнего опорного колеса к валу.

Полностью собрал английское колесо и проверил соосность колес и работу домкратного вала. Тестовый прогон на листе толщиной 1,2 мм дал отличные результаты. Время зачистки и покраски.

С помощью пластины на моем 5-дюймовом шлифовальном станке я сгладил все сварные швы и все острые кромки, за которые мог зацепиться во время вращения.

Я выбрал краску Blue Hammer Coat, чтобы обеспечить превосходную отделку и придать ей профессиональный вид. Я большой поклонник завершения работы должным образом. Если вы собираетесь потратить время на то, чтобы сделать вещь в первую очередь, идите до конца и купите приличную краску; последние штрихи решают все. Если вы сделаете все правильно от начала до конца, вы получите работу, о которой вы можете с гордостью сказать, что вы ее сделали, и она принесет вам долгие годы службы.

Если вы собираетесь потратить время на то, чтобы сделать вещь в первую очередь, идите до конца и купите приличную краску; последние штрихи решают все. Если вы сделаете все правильно от начала до конца, вы получите работу, о которой вы можете с гордостью сказать, что вы ее сделали, и она принесет вам долгие годы службы.

«Ничего слишком сильного никогда не ломалось»: английская версия колеса

Я просматривал старые фотографии и наткнулся на группу, которую снял, когда строил свое большое английское колесо. Для тех из вас, кто не знаком с этим инструментом, это ручная машина для формовки листового металла старой школы. Обычно английские колеса используются для создания сложных кривых, которые вы видите на кузовах автомобилей и самолетов. Эти универсальные машины также могут делать различные прямые изгибы с помощью простых инструментов, которые легко изготавливаются в цеху. Извините за низкое качество фотографий. Этот проект был сделан примерно в 2001 году, и у меня была цифровая камера низкого качества.

Этот проект был сделан примерно в 2001 году, и у меня была цифровая камера низкого качества.

Как и большинство полезных навыков и занятий, английские колеса требуют времени и усердия для освоения. Я бы не назвал английское колесо машиной для зарабатывания денег. Это одна из причин, по которой вы не видите многих из них в потрясающих магазинах. Высокий уровень квалификации оператора и низкая скорость формования ограничивают производительность цеха. Английские колеса можно найти в авторемонтных мастерских высокого класса и в операциях одного человека, которые могут позволить себе потратить время, необходимое для освоения и использования этих специализированных машин.

Несмотря на это, я все еще хотел иметь такой, чтобы научиться искусству формообразования составных металлов. Большинство трудолюбивых людей делают свои собственные колеса, так почему я должен быть другим? Я начал с тестирования колес других людей и обнаружил, какие функции мне понравились, а какие нет.

Небольшая предыстория того, как работает одна из этих машин, наверное, уместна. В Интернете довольно много плохой информации, связанной с английскими колесами, поэтому я рекомендую вам провести собственное независимое исследование, чтобы помочь отфильтровать мусор. Хорошими источниками информации являются форумы по обработке металлов, которые существуют уже некоторое время, такие как Metalmeet и Metalshapers.

Существует столько же способов формовки листового металла, сколько и людей, обучающих этому. Нет никаких сомнений в том, что все они получают отличные результаты с помощью различных методов и инструментов. Я хотел бы предостеречь вас, чтобы вы наблюдали и судили сами, когда кто-то говорит вам, что есть только один правильный способ что-то сделать. Вы быстро обнаружите, что есть «Люди-Колеса» и «Люди-Молоты». Приходите к своим собственным выводам, где вы оказались.

Английское колесо — это просто прославленный гигантский зажим. На самом деле вот изображение маленького английского колеса, сделанного из струбцины. Оно отлично работает. Я сам управлял этим на собрании металлоформовщиков, которое я устроил в мастерской, которой руководил.

Оно отлично работает. Я сам управлял этим на собрании металлоформовщиков, которое я устроил в мастерской, которой руководил.

Рама просто обеспечивает удобное место для установки двух колес по отношению друг к другу. Колеса являются важной частью машины. Обычно стандартное английское колесо состоит из верхнего колеса с плоской поверхностью большого диаметра и нескольких легко заменяемых нижних колес меньшего диаметра.

Из прямоугольной трубы легко сделать раму английского колеса. Вот снимок рамы для моего колеса во время сборки.

Верхние колеса.

В популярной английской конструкции колес существует широкий диапазон диаметров и ширины колес. Наиболее важными факторами для хороших результатов являются большой диаметр, в 3 или 4 раза меньший диаметр колеса, минимальное биение лучше, чем 0,005 TIR, плоская хорошо отполированная поверхность и, надеюсь, закалка для сохранения чистовой отделки. Отличные результаты могут быть достигнуты с меньшими затратами, чем эти минимумы, но за счет большего мастерства и знаний оператора. Модернизированные ролики большого диаметра и большие шариковые или роликовые подшипники являются отличными кандидатами для верхних колес английских колес.

Отличные результаты могут быть достигнуты с меньшими затратами, чем эти минимумы, но за счет большего мастерства и знаний оператора. Модернизированные ролики большого диаметра и большие шариковые или роликовые подшипники являются отличными кандидатами для верхних колес английских колес.

Изображение английского колеса моего друга Рэя Шелина с большим верхним колесом на шарикоподшипнике. Он обрабатывает кусок бронзы для демонстрации художественного проекта. Преимущество подшипника в качестве верхнего колеса заключается в присущей ему точности, чистоте поверхности и высокой твердости поверхности. Поверхность верхнего колеса обычно находится в контакте с внешней поверхностью формируемого материала. Если контактная поверхность не гладкая, она отпечатает свою поверхность на работе, как копировальный аппарат. Точно так же, если верхнее колесо имеет зеркальное покрытие, оно также придаст высококачественную отделку поверхности формованного материала.

Когда я построил свое колесо, я решил изготовить верхнее колесо с нуля. Моей основной целью был низкий инерционный вес. Он был изготовлен из плоского материала, свернутого в рулон и сваренного вместе. Низкий инерционный вес окупается при эксплуатации машины. Ваши руки и спина должны останавливать колесо в конце каждого гребка и перезапускать его в противоположном направлении. Когда я тестировал колесо с прочным верхним колесом, инерция была довольно заметна, как и усталость.

Моей основной целью был низкий инерционный вес. Он был изготовлен из плоского материала, свернутого в рулон и сваренного вместе. Низкий инерционный вес окупается при эксплуатации машины. Ваши руки и спина должны останавливать колесо в конце каждого гребка и перезапускать его в противоположном направлении. Когда я тестировал колесо с прочным верхним колесом, инерция была довольно заметна, как и усталость.

Материал колеса – нержавеющая сталь 17-4 PH. Внешний обод состоит из двух слоев толщиной 0,25, сваренных вместе. Боковые пластины калибра 10 304.

Финишная обработка верхнего колеса. Он был вывернут между центрами отверстий подшипника, чтобы получить наилучшую концентричность.

Нижние колеса/наковальни.

Изготовление нижних опорных колес требует больше усилий. Они с облегчением позволяют листу изгибаться вниз. Вопреки распространенному мнению, эта кривая не участвует в операции формирования. Это просто зазор для изогнутого листа. Секрет в центральной плоскости нижней наковальни. Квартиры различаются по ширине и являются тем, что делает фактическое формирование листа.

Секрет в центральной плоскости нижней наковальни. Квартиры различаются по ширине и являются тем, что делает фактическое формирование листа.

Представьте себе шину, бегущую по грязной дороге. Шина вытесняет или растягивает грязь и выталкивает ее в стороны. Именно это и происходит с английским колесом. Металл смещается под прямым углом к направлению прокатки за счет зажатия между верхней и нижней лыской. Катящийся линейный молот — это еще один способ представить себе, как работает английский процесс вращения.

На этом изображении видно, что материал соприкасается только в центре, где плоская поверхность находится на нижней наковальне. Боковая рельефная кривизна на нижней наковальне просто обеспечивает место для потока материала. Изгиб также обеспечивает некоторую поддержку листа для поддержания его уровня во время поворотов. Пятно контакта теоретически представляет собой линию, но в действительности похоже на пятно контакта шины, которое имеет более эллиптическую форму.

Вот подборка нижних наковален. Различия заключаются в плоских ширинах и количестве рельефа. Обычно выбирается наковальня с рельефом, немного более узким, чем желаемая кривизна. Чтобы избежать нанесения меток на листе, процесс может выполняться поэтапно с использованием наковальни с большим рельефом по мере того, как лист становится более изогнутым.

Есть несколько способов изготовления нижних наковален для английского колеса. Если у вас есть токарный станок с ЧПУ, процесс прост. Я обычно использовал технику ручного ступенчатого точения, чтобы сделать все нижние опорные колеса для моего E-колеса. Ступенчатая токарная обработка может выполняться либо по шаблону, либо путем расчета координат каждого прохода по диаметру. Если у вас есть простая электронная программа для черчения, легко вычислить координаты разрезов вдоль кривой.

Вот типичная нижняя наковальня. Величина рельефа или падения составляет 3/8 дюйма. Фактический радиус значения не имеет. Важны переходы между центральной плоскостью и рельефом. Они должны перетекать друг в друга с почти идеальным касанием, иначе несоответствие проявится в сформированном листе в виде нежелательных линий отслеживания.

Фактический радиус значения не имеет. Важны переходы между центральной плоскостью и рельефом. Они должны перетекать друг в друга с почти идеальным касанием, иначе несоответствие проявится в сформированном листе в виде нежелательных линий отслеживания.

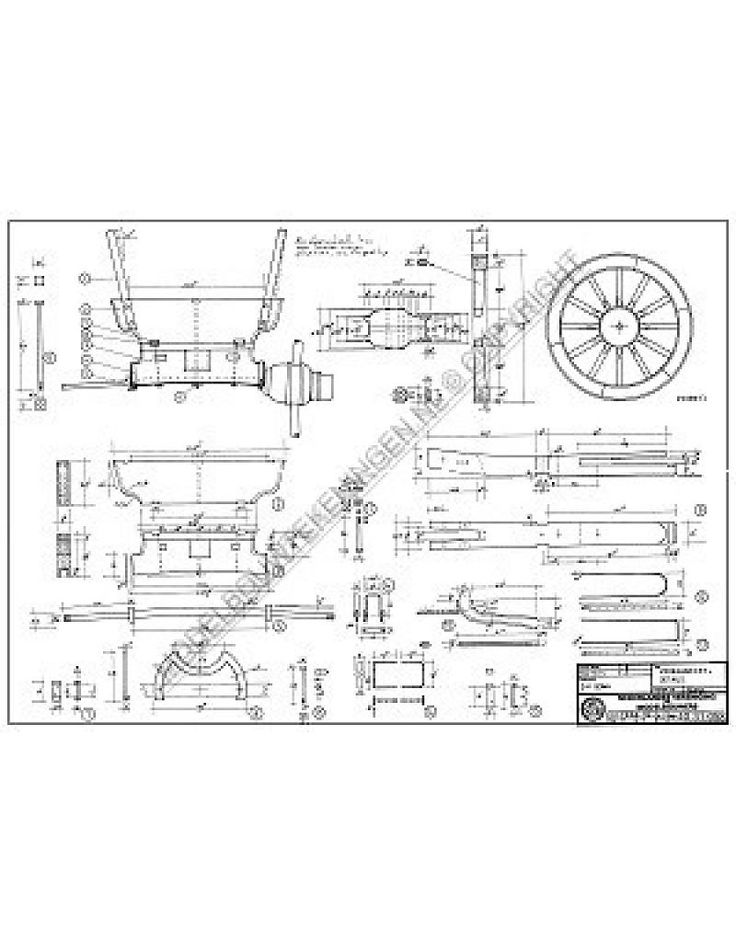

На этом изображении рельеф разделен на серию разрезов, которые уменьшают диаметр на 0,050. Шаг приращения может быть каким угодно. Чем меньше приращение, тем легче ступени сливаются в плавную кривую.

На этом рисунке конечные точки ступеней указаны там, где они пересекают рельефную кривую на наковальне.

Половинка большой нижней наковальни для моего друга Рэя. Он предоставил шаблон для кривой, которую он хотел. Я рассчитал разрезы, чтобы получить кривую и соответствовать шаблону.

На этом изображении видно, что все углы надрезов касаются шаблона.

На полпути к процессу смешивания. Если ступеньки небольшие, то для выравнивания кривой нужно удалить очень мало материала.

На этом изображении кривые полностью сглажены, но не отполированы. Рэй хотел сам сделать важный переход от плоского к рельефному.