какой тип КПП лучше выбрать

Сегодня автомобили с автоматической трансмиссией по целому ряду причин намного более востребованы, чем модели с механической коробкой передач. При этом важно понимать, что существует несколько основных типов «автоматов»: классическая гидромеханическая коробка, вариатор и робот. На практике по популярности и распространенности лидируют РКПП и АКПП.

Стоит отметить, что каждый из указанных типов КПП имеет свои плюсы и минусы. Не удивительно, что при выборе автомобиля многие потенциальные владельцы интересуются, какая коробка стоит на той или иной модели. Далее мы постараемся разобраться в этом вопросе и поговорим о том, что лучше, робот или автоматическая коробка передач.

Содержание статьи

- Робот или АКПП: что лучше

- Советы и рекомендации

Робот или АКПП: что лучше

Начнем с того, что роботизированная коробка передач РКПП массово стала появляться на различных авто сравнительно недавно. В то же время гидромеханический автомат АКПП является проверенным временем решением.

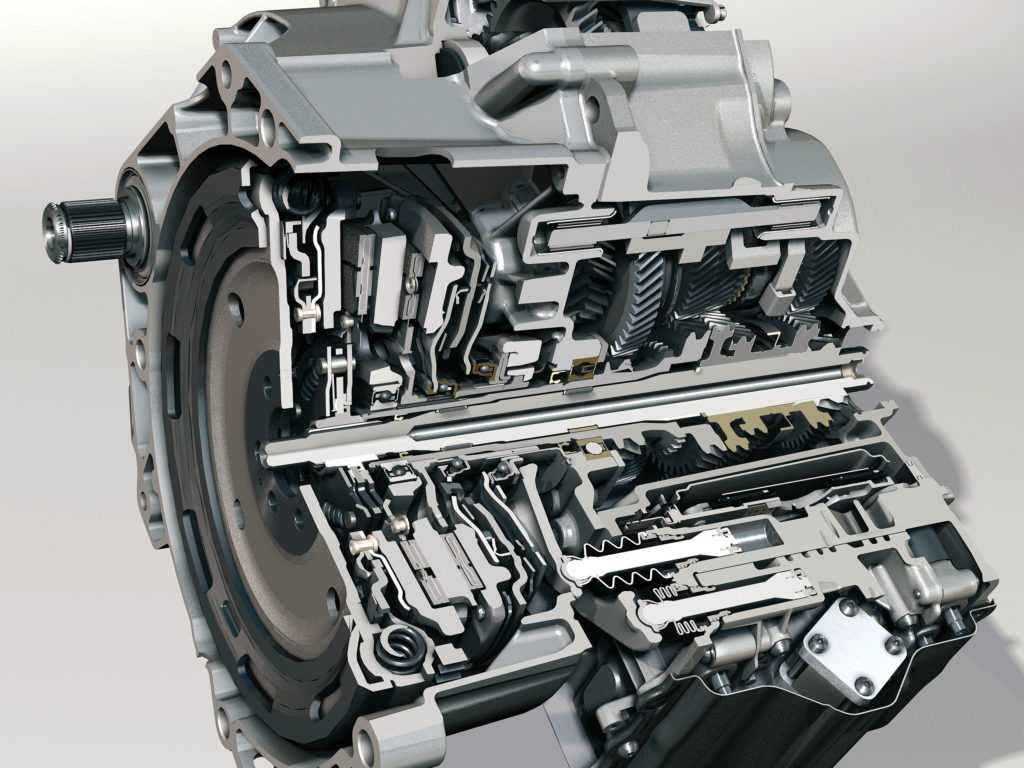

- В основе АКПП лежит гидротрансформатор ГДТ, клапанная плита (гидроблок) и сама коробка, которая является планетарной КПП с набором фрикционов и шестерен. Такая трансмиссия может быть установлена на полноприводные авто, машины с задним или передним приводом. Коробка передач данного типа способна работать мягко и плавно, хорошо справляется с большим крутящим моментом ДВС, отличается надежностью и долговечностью при условии грамотной эксплуатации и своевременного качественного обслуживания.

В результате владелец получает комфорт, плавность хода, значительно упрощается процесс управления автомобилем. Что касается обслуживания, данная КПП не имеет привычного сцепления по аналогии с МКПП или РКПП, нет необходимости периодически менять данный узел.

Если же говорить о минусах АКПП, прежде всего, стоит выделить повышенный расход топлива и сниженный КПД, высокую стоимость обслуживания и ремонта коробки или ГДТ, необходимость постоянно следить за состоянием, качеством и уровнем трансмиссионной жидкости, а также менять такую жидкость каждые 40-60 тыс. км. пробега.

км. пробега.

Также изначально многие авто одного класса стоят дороже аналогов с роботизированной коробкой передач. Если говорить о вторичном рынке, в среднем, разница может составлять 15-25%, что также зачастую играет свою роль при выборе.

- Роботизированная КПП (коробка робот) может быть представлена двумя вариантами: так называемый однодисковый робот или преселективная коробка (например, DSG).

Хотя роботизированная трансмиссия справляется со своей задачей аналогично АКПП, то есть передачи переключаются без участия водителя, такая коробка кардинально отличается от классических автоматов по конструкции и принципу действия.

Начнем с простых роботов с одним сцеплением. В двух словах, КПП робот это механическая коробка передач, где сцепление вместо водителя включается и выключается автоматически. Также автоматически реализован выбор и включение/выключение передач. За выполнение этих функций отвечают сервомеханизмы, которые работают под управлением ЭБУ.

Фактически, получается обычная механика с автоматическим управлением работой КПП. Важно понимать, что переключение скоростей в данной коробке происходит по тому же принципу, что и на МКПП. Это значит, что при езде водитель может ощущать толчки в момент переключений, робот затягивает включение передач и т.д., то есть в сравнении с АКПП страдает комфорт.

Важно понимать, что переключение скоростей в данной коробке происходит по тому же принципу, что и на МКПП. Это значит, что при езде водитель может ощущать толчки в момент переключений, робот затягивает включение передач и т.д., то есть в сравнении с АКПП страдает комфорт.

Также добавим, что сцепление на таких коробках выходит из строя достаточно быстро (часто быстрее, чем на МКПП). Еще по мере износа сцепления эту коробку нужно «обучать», так как автоматика, в отличие от водителя, который физически управляет сцеплением при помощи отдельной педали на МКПП, не способна самостоятельно «подстроиться» и учесть изменившуюся точку схватывания.

Еще владельцы отмечают небольшой срок службы сервомеханизмов РКПП. Эти устройства стоят достаточно дорого и отличаются низкой ремонтопригодностью. Однако даже с учетом всех минусов однодисковые роботы являются самым дешевым типом «автоматов». По сравнению с АКПП стоит выделить их высокую топливную экономичность, неплохую динамику разгона и относительную простоту обслуживания и ремонта коробки (за исключением сервомеханизмов).

Теперь перейдем к преселективным роботам. Эти коробки по своему устройству и принципу работы похожи на обычные РКПП и АМТ, однако имеют не одно сцепление, а сразу два. В результате, пока автомобиль едет на одной передаче, следующая уже также практически полностью включена. Такая схема позволяет выполнять переключения очень быстро, водитель попросту не замечает моментов переключений, комфорт значительно повышается.

Рекомендуем также прочитать статью о том, что такое коробка DSG. Из этой статьи вы узнаете об устройстве и принципе работы преселективной роботизированной КПП Volkswagen ДСГ с двумя сцеплениями.

Данный тип КПП можно по праву считать самым экономичным, так как максимально быстрые переключения передач позволяют добиться практически постоянной и неразрывной передачи тяги от ДВС на ведущие колеса. Что касается минусов преселективных КПП с двумя сцеплениями по сравнению с АКПП, это меньший ресурс, проблемы с сервомеханизмами, дороговизна и сложность ремонта, необходимость менять пакеты сцеплений по мере износа.

Советы и рекомендации

Как видно, сразу дать однозначный ответ на вопрос, робот или АКПП, что лучше выбрать и почему, не получится. Дело в том, что рассмотрев все сильные и слабые стороны роботов и гидромеханических КПП, подобрать среди них лучший автомат достаточно сложно.

- Прежде всего, рекомендуется самостоятельно провести тест-драйв похожих по характеристикам моделей с разными типами автоматов, чтобы сразу получить общее представление о том, как ведут себя рассматриваемые типы трансмиссий при езде.

- С одной стороны, если сравнивать однодисковый робот и классическую автоматическую коробку передач, первый вариант окажется самым доступным по цене и экономичным, также отмечается простота ремонта.

- Что касается АКПП, эта коробка является комфортным и зачастую достаточно надежным решением, но такой агрегат дороже обслуживать и ремонтировать.

- Если же говорить о роботах с двумя сцеплениями, по комфорту они уже не уступают АКПП, при этом выигрывают в плане разгонной динамики и топливной экономичности, а также их дешевле обслуживать.

Теперь перейдем непосредственно к выбору и сразу начнем с новых авто. Если стоимость автомобиля является главным определяющим фактором, то есть нужна максимально доступная по цене машина и обязательно с автоматом, тогда вполне можно смотреть в сторону однодисковых роботов.

Если же подбирается авто среднего или высокого класса, тогда преселективная КПП с двумя сцеплениями станет оптимальным решением. Единственное, как в первом, так и во втором случае можно рассчитывать на безотказную работу роботизированной трансмиссии до отметки в 100-150 тыс. км.

В том случае, когда на машине планируется много ездить или автомобиль приобретается из расчета на длительный срок эксплуатации, тогда лучше сразу обратить внимание на модели с надежной классической гидромеханической АКПП.

В ситуации, когда планируется покупка автомобиля с пробегом, нужно помнить о том, что ресурс роботов обычно меньше, чем АКПП. Также ремонт преселективной роботизированной коробки может потребовать не меньших вложений, чем классический автомат.

Это значит, что модели с АКПП на вторичном рынке, как правило, более предпочтительны, чем робот. Причина вполне очевидна, так как больше шансов, что такая коробка еще имеет приемлемый остаточный ресурс и не потребует дорогостоящего ремонта в ближайшее время.

Лада-Гранта: механический робот или коробка-автомат.

Информация

Перед тем как рассматривать преимущества того или иного узла, следует ознакомиться с каждым их них более подробно. Чтобы выявить слабые, сильные стороны. Только после этого можно делать какие-то выводы. Что предпочтительнее для Лада-Гранта: механический робот или коробка-автомат? А в интернет-магазине также можно купить кпп бу.

Давайте сравним, что будет лучше работать на популярном седане Лада Гранта: механика или автомат. Если с автоматом знакомы многие, то к АМТ, у части водителей предвзятое отношение. Просто не все знают преимущества этого типа трансмиссии. Поэтому начнём обзор именно принципа работы роботизированной механической трансмиссии.

Если с автоматом знакомы многие, то к АМТ, у части водителей предвзятое отношение. Просто не все знают преимущества этого типа трансмиссии. Поэтому начнём обзор именно принципа работы роботизированной механической трансмиссии.

Какие коробки на Лада Гранте

Эта марка, отечественного производства, является весьма популярной на просторах России. Завод предлагает несколько вариантов КПП. Это традиционная механика, гидромеханический АКПП и робот.

Механика

Механика – это востребованный тип агрегата. Причины популярности очевидны:

1. Доступность.

2. Надежность узла.

3. Простота трансмиссии.

4. Оптимальное обслуживание и простой ремонт.

В 2014 году в очередной раз механика претерпела модернизацию, которая пошла на пользу. Снизились показатели гула и шума. Хотя эта коробка не идеальная. К примеру, при переходе на вторую передачу, часто слышен хруст. Не чётко переключаются скорости.

АКПП

С установкой этого узла сборка Гранты претерпела ряд изменений. Из-за того, что вес машины увеличился, конструкторам пришлось установить жёсткие пружины. Автомобиль стал ниже на несколько позиций по клиренсу. Расстояние от земли до кузова вместо 160 миллиметров опустилось на 20 пунктов. Теперь клиренс составляет 140 миллиметров.

Из-за того, что вес машины увеличился, конструкторам пришлось установить жёсткие пружины. Автомобиль стал ниже на несколько позиций по клиренсу. Расстояние от земли до кузова вместо 160 миллиметров опустилось на 20 пунктов. Теперь клиренс составляет 140 миллиметров.

Если придерживаться рекомендаций производителя по эксплуатации и техническому обслуживанию узел может отработать без технического вмешательства 200 тыс. километров. В данной ситуации важно контролировать уровень трансмиссионной жидкости. Проводить контрольную проверку через каждые 40-50 тыс. километров транспортного средства.

Если постоянно заливать сертифицированное масло ATF Genuine GM EJ-1, или Matic-S, то замену, можно выполнять через 60 тыс. километров. К явным недостаткам можно отнести:

- возросшую стоимость Гранты с АКПП;

- увеличение расхода горючего;

- дорогое ТО;

- снижение динамики разгона;

В остальном, к этому узлу, нет претензий.

АМТ для Granta

Автоматическая механическая трансмиссия всем известная механика, где за работу сцепления, перехода с одной позиции на другую, ответственность 2 актуатора. Каждый из них представляет электрический мотор с редуктором и рабочим блоком.

Каждый из них представляет электрический мотор с редуктором и рабочим блоком.

Контролирует все процессы электронное устройство. Оно учитывает скоростные показатели транспортного средства, режим работы силового агрегата, информацию, исходящую от систем о состоянии безопасности движения. Речь идёт об ABS, BAS, EBD и так далее.

Плюсы и минусы АМТ

К положительным моментам робота можно отнести:

- Его экономичность. Расход горючего во многом зависит от манеры управления машиной. В смешанном цикле тратится горючего от 6 до 6,5 литра на сотню. Специалисты подсчитали, что экономия составляет до 30% если сравнивать с седаном или лифтбеком ЛАДА Гранта АВТОМАТ. По сравнению с машинами, где стоит обычная АКПП, экономится до 10% топлива.

- Надёжность конструкции. Как мы говорили ранее, в основе АМТ лежит МКПП. Она в меньшей степени ломается, чем автомат. Ресурс мотора увеличен за счёт отсутствия человеческого фактора: оптимальные режимы работы контролируются ЭБУ.

Стоимость автоматической трансмиссии ниже, чем АКПП.

Стоимость автоматической трансмиссии ниже, чем АКПП. - Узел проще в управлении, конструктивно прост. Элементы электромеханической группы не нужно регулировать, обслуживать. Разъёмы находятся под надежной защитой от проникновения грязи и пыли. Блок может работать в экстремальных условиях при t0 минус 400С — плюс 500С.

При поездке, не ощущается вибрация на ручке, при переходе с одного режима на другую позицию, так как нет механической связи селектора с коробкой.

Недостатки: к сожалению, во время старта Лада Гранта, откатывается немного назад. В отличие от АКПП робот не может переходить с одной передачи на другую ступеньку без потери тягового момента, что провоцирует рывки при переключении передач.

Выясним недостатки и преимущества АКПП

Данный вид трансмиссии отличается:

- Надежностью

- Лёгкостью в управлении

- Отсутствие перегрузки силового агрегата

- Автоматический выбор оптимального режима работы мотора.

К существующим недостаткам можно отнести:

- Большие потери при передаче крутящего момента

- При необходимости нельзя перегрузить силовой агрегат.

- Сложности, связанные с техническим лечением.

- Нельзя выжать из автомобиля всё, на что он способен.

Автомат поглощает больше топлива, чем робот.

Промежуточные выводы: Лада-Гранта: механический робот или коробка-автомат?

Рассмотрев преимущества и недостатки двух систем, можно сказать, что между механикой или автоматом Лада Гранта особой разницы нет. У каждого претендента есть слабости и сильные стороны. Тем не менее, по предварительным подсчётам, лидером является автоматическая механическая трансмиссия. Но рассмотрим все «за» и «против».

В заключение

Надо отдать должное автомобильному гиганту. Он выполнил большой объем работ. Дал возможность выбора популярной модели автомобиля с различными типами трансмиссий. МКПП – это массовый вариант, более доступный, несмотря на шум и гул.

Автомобиль с механикой на 5 ступенек – это хороший выбор. Тем не менее, для жителей мегаполисов и городов лучше ориентироваться на автомобиль с автоматической коробкой.

Версия АМТ относится к разряду технологичных устройств. Но именно эта версия проблемная.

Есть все предпосылки того, что в дальнейшем производитель откажется от такой конструкции, перейдя на вариатор CVT. Поэтому, какому варианту Гранта автомат или Датсун автомат склониться, решать вам, удачи.

Похожие записи

Информация

Разборка автомобилей и поиск б/у запчастей

Поиск подержанных автомобильных запчастей может быть непростой задачей. Есть несколько способов сделать это, но разборка автомобилей и поиск б/у запчастей самостоятельно — один из самых эффективных. В Краснодаре можно найти места разборки LADA Vesta https://avtorazborki. org/krasnodar/vaz/lada-vesta.html. Как же происходит разборка автомобилей и как происходит поиск б/у запчастей. Процесс разборки автомобиля на запчасти Когда срок службы автомобиля подходит к концу, есть несколько вариантов, что с ним делать. Один из вариантов — разобрать машину и продать детали по…

org/krasnodar/vaz/lada-vesta.html. Как же происходит разборка автомобилей и как происходит поиск б/у запчастей. Процесс разборки автомобиля на запчасти Когда срок службы автомобиля подходит к концу, есть несколько вариантов, что с ним делать. Один из вариантов — разобрать машину и продать детали по…

Читать далее Разборка автомобилей и поиск б/у запчастейПродолжить

Информация

Как качество шин влияет на безопасность езды на автомобиле

Качество шин очень важно для безопасности вождения автомобиля. Хорошие шины позволяют автомобилю лучше держаться дороги, снижая риск аварии. Шины с плохим качеством могут привести к потере управляемости автомобиля и привести к аварии. Они также могут привести к увеличению расхода топлива и увеличению времени остановки. Поэтому очень важно использовать хорошие качественные шины, чтобы обеспечить безаварийное вождение автомобиля. Давление в шинах автомобиля Для автомобиля давление в шинах должно быть соответствующим нормам. Для безопасности движения транспортного средства надо…

Давление в шинах автомобиля Для автомобиля давление в шинах должно быть соответствующим нормам. Для безопасности движения транспортного средства надо…

Читать далее Как качество шин влияет на безопасность езды на автомобилеПродолжить

Информация

Выбор авто

Какой авто выбрать, вот так сложный вопрос! Потому что выбор моделей автомобилей действительно большой, а отдать предпочтение одному единственному варианту будет слишком трудно! Поэтому люди и оказываются перед такой сложной дилеммой, какой же надежный автомобиль выбрать для личного пользования. Рейтинг надежных машин на вторичном рынке представлен на сайте https://autodromo.ru/articles/reyting-30-samyh-nadezhnyh-mashin-na-vtorichnom-rynke-na-2022-god/ Еще как вариант можно рассмотреть фольксваген Amarok, который уже стал лидером продаж в этой сфере. Потому что это сверхновый, прочный, качественный автомобиль, который обладает всеми необходимыми требованиями…

Потому что это сверхновый, прочный, качественный автомобиль, который обладает всеми необходимыми требованиями…

Читать далее Выбор автоПродолжить

Информация

Как без проблем завести автомобиль в сильный мороз

С приходом зимы у автомобилистов появляются проблемы с запуском двигателя. Чтобы избежать подобных трудностей, нужно соблюдать несколько простых, но действенных правил. Как без проблем завести автомобиль в сильный мороз Профилактика В зимний период главное – следить за качеством жидкостей в автомобиле. Масло должно быть синтетическим, так как минеральное в -30 наверняка замерзнет. Другая проблема – недостаток заряда аккумулятора. Низкие температуры только усугубляют ситуацию. Поэтому перед тем как ставить машину на стоянку, убедитесь, что она достаточно…

Читать далее Как без проблем завести автомобиль в сильный морозПродолжить

Информация

Масляный фильтр и его выбор

ПрМасляный фильтр — это один из важных деталей в системе смазки двигателя. Он собирает внутри себя все частицы и стружку, которые появляются вследствие износа двигателя и нагара. В масляный фильтр частицы попадают с помощью циркуляции масла через все элементы системы смазки. Необходимо следить за уровнем масла и производить замену масляного фильтра, иначе состояние двигателя будет ухудшиться или он вовсе выйдет из строя. Купить масляный фильтр можно в интернет магазине. Масляный фильтр и его выбор Масляный…

Читать далее Масляный фильтр и его выборПродолжить

Информация

Как понять, что аккумулятор пора менять?

Аккумуляторные батареи используются как основной и резервный источник питания. Для запуска двигателей автомобилей и тракторов, мотоциклов, а также обеспечения бесперебойной работы систем управления котлами и приводами. Как и любое устройство, они имеют свой срок службы. В среднем он равен трем годам, но может сократиться из-за небрежности пользователя или слишком суровых условий эксплуатации. Так как понять, когда менять аккумулятор? Чтобы купить новый аккумулятор в Воронеже, не обязательно выходить из дома. Можно сделать это онлайн в интернет-магазине,…

Как и любое устройство, они имеют свой срок службы. В среднем он равен трем годам, но может сократиться из-за небрежности пользователя или слишком суровых условий эксплуатации. Так как понять, когда менять аккумулятор? Чтобы купить новый аккумулятор в Воронеже, не обязательно выходить из дома. Можно сделать это онлайн в интернет-магазине,…

Читать далее Как понять, что аккумулятор пора менять?Продолжить

Universal Robots в Ann Arbor. Представление Robot Box Robot

- Daily News

- Особенности

Восход

Добро пожаловать! Войдите в свою учетную запись

Ваше имя пользователя

Ваш пароль

Забыли свой пароль?

Создайте учетную запись

Политика конфиденциальности и использования файлов cookie

Зарегистрируйтесь

Добро пожаловать! Зарегистрируйте учетную запись

Восстановление пароля

Восстановите пароль

ваш адрес электронной почты

Поиск

Главная Ежедневные новости Компания Universal Robots в Анн-Арборе представляет робота для изготовления коробок

Компания Universal Robots из Анн-Арбора, разрабатывающая коллаборативных роботов, или коботов, которые безопасно работают вместе с рабочими без необходимости в защитных мерах в большинстве сценариев, среда объявила о создании первого решения для произвольной роботизированной сборки ящиков XPAK ROBOX. Новый кобот устанавливает любую коробку из своего комплекта по требованию без переналадки.

Новый кобот устанавливает любую коробку из своего комплекта по требованию без переналадки.

«Эта совместная конструкция не только позволяет оператору безопасно и интуитивно взаимодействовать с нашей машиной, ROBOX также обеспечивает примерно 60-процентное сокращение занимаемой площади, необходимой для аналогичной машины, использующей более традиционные роботизированные технологии, требующие ограждения», — говорит Уильям Рейли, технический инженер по продажам с XPAK.

XPAK ROBOX оснащен коботом-манипулятором UR10e, который берет плоскую коробку из одного из двух магазинов, расправляет коробку, складывает и заклеивает нижние клапаны лентой. Дополнительные варианты транспортировки журналов и нестандартных коробок позволяют коботу интегрироваться в любую упаковочную среду.

UR10e — самый большой кобот новой флагманской линейки Universal Robots e-Series, которая впервые будет представлена на выставке Pack Expo с 14 по 17 октября в Чикаго. В линейку добавлены датчики силы и крутящего момента, функции безопасности и повышенная точность для более широкого спектра применений. Отправка началась в августе.

Отправка началась в августе.

«Серия e усиливает основные принципы, определяющие коллаборативных роботов: быстрая установка, простое программирование, гибкое развертывание, безопасная эксплуатация и быстрая окупаемость», — говорит Стюарт Шеперд, региональный директор по продажам американского региона Universal Robots. «Конечные пользователи со сложными приложениями и разнообразными или неопределенными будущими потребностями получат выгоду от платформы e-Series и нашей уникальной экосистемы UR+, зная, что их инвестиции смогут расти вместе с ними по мере изменения их потребностей».

На выставке Universal Robots также представит новый PalletizUR от ONExia, портативную совместную систему укладки на поддоны, которая оснащена коботом UR10e с графическим программным обеспечением для простого сборки поддонов. Система не требует письменного кода для программирования.

«Неинвазивный PalletizUR можно добавить к существующей линии без дополнительной защиты», — говорит Грег Шелке, генеральный директор ONExia.

Совместная робототехника в настоящее время является самым быстрорастущим сегментом промышленной автоматизации.

- TAGS

- Daily News

Предыдущая статьяDetroit’s StockX расширяется до Европы с центром аутентификации в Западном Лондоне, обновлениями платформы

Следующая статьяСбор средств на Октоберфест в Birmingham Country Club

Модульные упаковочные машины — Schubert

Модульные упаковочные машины со встроенной гибкостью

Не всегда с первого взгляда можно понять, насколько гибкими являются упаковочные машины. Но самое позднее, на втором. Например, когда быстро меняющийся рынок упаковки требует новых форматов или новых, более экологичных упаковочных материалов. С упаковочной машиной от Schubert производители могут быть спокойны. Благодаря принципу модульной конструкции и современным роботам собственной разработки, гибкость заложена в линиях TLM с самого начала. Именно поэтому модульные упаковочные машины Schubert настолько эффективны, экологичный и рентабельный в долгосрочной перспективе.

Благодаря принципу модульной конструкции и современным роботам собственной разработки, гибкость заложена в линиях TLM с самого начала. Именно поэтому модульные упаковочные машины Schubert настолько эффективны, экологичный и рентабельный в долгосрочной перспективе.

Являясь ведущим производителем модульных упаковочных машин, компания Schubert уделяет самое пристальное внимание оптимизированным бесшовным технологическим цепочкам и упаковочным технологиям, которые на 100% адаптированы к конкретным потребностям отрасли. За этим стоят десятилетия исследований по оптимизации нашего упаковочного оборудования, а также изобретательность инновационного лидера отрасли в разработке элегантных и успешных упаковочных решений. Вот почему упаковочные машины от Schubert не только обеспечивают чрезвычайно высокую доступность, но и настолько универсальны, что могут обрабатывать даже обычные и новые упаковочные материалы на той же строке.

Подмашины

Подмашины TLM состоят из системных компонентов. Термин «субмашина» является новым в технике. Это относится к автономным, полностью функциональным машинам, которые включают в себя одну функцию сложной упаковочной машины.

Когда субмашины TLM выстраиваются в ряд и соединяются электрически, пневматически и механически, они объединяются в упаковочную систему TLM. Самая маленькая упаковочная машина TLM может состоять из одной вспомогательной машины. Однако в среднем машины TLM состоят из 5,5 подмашин. Крупные упаковочные системы позволяют использовать от 11 до 15 субмашин, а самая большая система, построенная на сегодняшний день, состоит из 26 субмашин.

Компоненты технологической системы

За упаковочными машинами стоят системные компоненты: очень гибкие компоненты, такие как роботы для специальных задач, система Vision, наш транспортный робот Transmodul, флоу-упаковочная машина Flowmodul и система управления упаковочной машиной VMS, которые Шуберт постоянно развивается дальше.

Функции

Наши решения позволяют выполнять монтаж, наполнение, закрытие, маркировку, укладку на поддоны, термоформование, флоу-упаковку, коробочную упаковку, обертывание и выполнять многие другие специальные функции.

Контактный телефон

Мы также можем упаковать ваш продукт!

Опишите ваши требования к нам в ни к чему не обязывающей беседе. Просто запишитесь на консультацию прямо сейчас!

Мартин Заутер | Региональный менеджер по продажам

Телефон: +49 7951 400 — 400 Электронная почта: m.sauter@gerhard-schubert.deКонтактный телефон

Мы также можем упаковать ваш продукт!

Martin Sauter

Телефон: +49 7951 400 — 400 Электронная почта: m.sauter@gerhard-schubert.deОпишите ваши требования к нам в ни к чему не обязывающей беседе. Просто запишитесь на консультацию прямо сейчас!

Предварительно сконфигурированные упаковочные машины, компактные и эффективные

С помощью нашей серии машин Schubert Lightline вы можете справляться со стандартными упаковочными задачами с высокой эффективностью и высоким качеством по привлекательным ценам.

Серия состоит из упаковочных машин с предварительно сконфигурированными машинными модулями. Это позволяет ускорить процессы планирования и сборки. Ключевым преимуществом является то, что упаковочные машины из семейства продуктов Schubert lightline готовы к использованию в течение очень короткого времени. Все машины поставляются с высоким качеством Schubert, которое вы ожидаете: проверенные функциональные принципы и интеллектуальная система управления машиной обеспечивают надежную работу с высокой доступностью системы на протяжении всего жизненного цикла машины.

Cartonpacker состоит всего из одного модуля и упаковывает продукты в картонные коробки на минимальном пространстве — со всей эффективностью и качеством, которые вы ожидаете от системы TLM от Schubert. Предварительно сконфигурированный Cartonpacker, для которого мы можем гарантировать короткие сроки поставки, идеально подходит для задач по упаковке с ограниченным количеством форматов упаковки.

Перейти к Lightline Casepacker

Для Lightline Pickerline мы разработали предварительно сконфигурированную упаковочную машину, которая полностью предназначена для размещения продуктов в лотках. Готовые подмашины масштабируются и адаптируются к вашим конкретным требованиям к производительности.

Готовые подмашины масштабируются и адаптируются к вашим конкретным требованиям к производительности.

Перейти к Lightline Pickerline

Flowpacker, который состоит из предварительно сконфигурированных вспомогательных машин, упаковывает продукты без упаковки, уже упакованные или в лотках в пакеты Flowpack — со всей эффективностью и качеством, которые вы ожидаете от системы TLM от Schubert.

Перейти к Lightline Flowpacker

Практические примеры

Кондитерские изделия и закуски

Violeta

Violeta, ведущий производитель косметики и средств гигиены на Балканах, доверился консалтингу и опыту компании Schubert в своем новом начале. кондитерская промышленность.

Кондитерские изделия и закуски

Balocco

Итальянская кондитерская компания Balocco решила упаковывать свое печенье ZeroPiù Balocco в экологически чистые картонные коробки FSC®. Гибкая упаковочная линия от Schubert позволяет легко перейти на картон.

Стоимость автоматической трансмиссии ниже, чем АКПП.

Стоимость автоматической трансмиссии ниже, чем АКПП.