Убираем царапины на лобовом стекле

Царапины на лобовом стекле автомобиля — не просто косметический дефект. Они серьезно снижают обзорность, особенно в ночное время года, рассеивая свет фар встречных машин. В результате водитель видит только световые пятна — и такие ослепление ставит под угрозу безопасность находящихся в машине, а также пешеходов и других участников дорожного движения.

Вот почему важно не допускать образования царапин на стекле и как можно быстрее избавляться от них, если все же это случилось.

Почему на стекле появляются царапины

Вообще, появление мелких и более крупных царапин на стекле — нормальный в каком-то смысле процесс, и с течением времени предотвратить его становится фактически невозможно.

Но используя знания и кое-какие секреты, можно существенно сократить повреждения автостекла.

Для начала выясним, что служит причиной появления царапин на стекле в первую очередь.

Конечно, наибольший урон стеклу наносят камни и щебень из-под колес впереди идущего автомобиля. В результате — серьезный скол, трещина, «паутина» дефектов и как итог — замена автостекла на сервисе.

Но не меньше вреди стеклам автомобиля приносят и щетки стеклоочистителей.

Немногие автовладельцы понимают, как важно тщательно подбирать «дворники», регулярно чистить их. Ведь со временем на резиновых частях щеток скапливается пыль и грязь, которую они вытирают. И при следующем включении щеток мелкие твердые частички начнут просто «пескоструить» стекло.

Для регулярной чистки дворников подойдет мягкая ткань и бытовое средство, с помощью которого обрабатывают стекла и зеркала в доме.

Также важно вовремя менять щетки стеклоочистителей. Со временем «дворники» становятся грубее, резина высыхает, трескается и начинает царапать стекло. Средний срок замены щеток составляет раз в полгода-год, зависит от условий эксплуатации.

А еще важно менять «дворники» при каждой замене стекла — мы писали об этом здесь.

Само лобовое стекло автомобиля тоже важно регулярно очищать — мыть с автошампунем или другим мягким средством, дающим пену. Это позволит своевременно убирать частички грязи, разбившихся насекомых, смолу деревьев и все то, что при «размазывании» щетками вредит стеклу.

Также царапины на лобовом стекле могут появиться из-за активности дворовых котов, если вы паркуете автомобиль около дома. Животные в теплое время года устраиваются на крышах машин, а затем буквально съезжают по стеклу, оставляя глубокие тонкие царапины от когтей.

В зимнее время года особенно вредят стеклу пластиковые скребки, которыми владельцы убирают наледь.

Современная альтернатива скребкам, которая не вредит стеклу — размораживатели для стекла. Средство наносится на лед, растворяет его и спустя пару минут владельцу остается только смахнуть воду со стекла водосгоном или «дворниками». Правда, эффективность работы размораживателя стекол прямо пропорциональна его стоимости.

Часто можно увидеть вертикальные царапины на боковых окнах.

Это результат старых резиновых уплотнителей на дверях. Их тоже нужно менять, потому что с годами резина уплотнителей «дубеет», высыхает и начинает царапать стекла.

Итого самыми распространенными причинами появления царапин на стекле являются:

- попавшие в стекло камни, щебень

- старые или грязные щетки стеклоочистителей

- грязное стекло

- царапины от когтей дворовых котов

- привычка счищать лед скребком

- старые резиновые уплотнители боковых стекол

Как убрать царапины на лобовом стекле

Царапины, которые появляются на стекле, можно разделить на три группы: глубокие, средние, незначительные.

В домашних условиях можно справиться с незначительными царапинами — то есть теми, которые чуть-чуть видны, но если провести по ним пальцем, они не чувствуются.

Чтобы устранить такие мелкие царапины, применяют полировку стекла. Делать ее нужно специальной машинкой с регулируемыми оборотами. В продаже имеются готовые наборы для полировки стекол, включающие насадки и полировальный круг, салфетки для чистки стекол, полировальный порошок, который разводят с водой.

Важно соблюдать технологию и не ждать от такой бытовой обработки стекла слишком многого — серьезные царапины она не устранит. А если промыть и высушить стекло некачественно перед полировкой, можно еще сильнее навредить стеклу.

Во время работы нужно постоянно подбирать нужные обороты и не допускать перегрева стекла, охлаждая его водой.

Кроме того, лобовые стекла не полируются.

Поэтому перед тем, как решаться на такую домашнюю обработку автостекол, подумайте дважды.

Устранение глубоких царапин важно доверить профессионалам![]()

Специалисты ДИТС сервис занимаются ремонтом сколов и трещин автостекол любой сложности.

Мы понимаем, что ремонт стекла обходится зачастую дешевле, чем замена, и поможем сохранить ваши деньги.

Специальное оборудование и квалифицированный мастер — две причины, по которым мы позволяем себе ремонтировать автомобильные стекла, хотя далеко не все сервисы в Минске предлагают такую услугу.

У нас вы можете отремонтировать лобовое стекло, а также боковые и задние стекла.

Помимо квалифицированной помощи по ремонту автостекол, ДИСТ сервис осуществляет:

- подбор и продажу автомобильных стекол к различным маркам и моделям авто

- нанесение нанопокрытия «антидождь»

- ремонт рамки автостекла

- тонировку и растонировку автостекла

- полировку фар и фонарей.

Приезжайте в ДИТС сервис на консультацию, и наш мастер найдет оптимальное решение именно для вашей ситуации.

О том, что такое нанопокрытие автостекла и как оно работает, узнаете здесь.

dits-servis.by

Как устранить царапины на стекле автомобиля

Для любого автомобилиста нет большей досады, чем замечать на корпусе своей машины царапины, другие механические повреждения. Прежде всего, они бросаются в глаза на автомобильных стеклах, заметно снижая общее впечатление даже от новенького авто. Но кроме чисто эстетического аспекта, здесь всегда есть и сугубо практический. Так, поцарапанное стекло очень часто мешает водителю полноценно рассматривать через него дорогу, автоматически подвергая его опасности попасть в ДТП. В подобных случаях многие хозяева машин, скрепя сердцем, меняют их на новые, отрывая тем самым немалые деньги из домашнего бюджета. Однако выход из такой неприятной ситуации есть, причём действенный — это эффективная полировка стекла от царапин. Ознакомившись с действенными советами, собственники автомобилей смогут отлично отполировать их поцарапанные стекла собственными силами или с помощью специалистов.

Причины возникновения царапин

Причин появления царапин, вызывающих досаду у любого водителя, немало. Практически все они вызваны особенностями эксплуатации машины. Прежде всего, это механические дефекты, возникающие вследствие попадания на стекло извне всевозможных камушков, металлических и иных предметов. Зачастую это происходит во время движения машин, когда на скорости соприкосновение даже с миниатюрной вещицей превращается, по сути, в удар и может привести не только к царапине переднего, ветрового стекла, но и к его серьёзной трещине.

Кроме того, нежелательные царапины на лобовом стекле автомобиля являются результатом «помощи» таких внешних раздражителей, как давние недруги автомобиля – банальные песок и грязь. Постоянно попадая под резину очищающих устройств-«дворников» и набиваясь в резиновые уплотнители, они провоцируют изменения на стекле, заканчивающиеся в итоге царапинами. Немалую роль в их возникновении играют далеко не безукоризненные отечественные дороги, превращающие порой поездки в движение по испытательному полигону.

Царапины заднего стекла, например, очень часто появляются на дорогах, посыпанных мелким отсевом: проезжающая мимо машина может окатить автомобиль сзади целым «фонтаном» острых камушков. Подобных ситуаций на практике возникает множество. В результате требуется полировка лобового стекла автомобиля или же покупка нового.

Реставрация поверхности стекла

Перед тем как отполировать лобовое стекло, надо помнить, что перед нами весьма хрупкий, специфический материал. Это далеко не металл, который может вытерпеть даже большие механические нагрузки. Поэтому работать с ним надо очень аккуратно, не форсируя события, к нему нужен истинно профессиональный ход. Кроме того, перед тем как удалить царапины, не следует забывать, что удалению чаще всего подлежат только небольшие повреждения, убрать же значительные углубления вряд ли удастся.

Если не учесть эти два правила, есть риск окончательного, основательного повреждения. Также зачастую удаление мелких царапин позволяет полностью восстановить его былую прозрачность, поэтому предварительный осмотр перед полировкой должен отличатся реалистичным подходом к делу. Так, следует четко определить, какие из трещин полировать, а какие трогать нежелательно и нецелесообразно.

Современные методики различают два главных способа устранения стекольных царапин: полировку и мокрую шлифовку. Последняя применяется лишь к тем стёклам, на которых позволительно снять довольно толстый слой без изменения рабочих характеристик материала (например, в автомобильных фарах). Зато боковые стекла, как и лобовое, шлифовать самостоятельно весьма рискованно, это требует немалых профессиональных навыков и большой точности движений, что под силу не каждому. Поэтому для их полировки, как правило, советуют обращаться за помощью к специалистам. Особенно это касается стекла лобового, поскольку неровно снятый с него слой могут дать так называемый «эффект линзы», который лишь ухудшит его прозрачность и усугубит ситуацию и водителю придётся всё время напрягать свое зрение.

Полировка лобового стекла

Полировка лобового стеклаМатериалы и инструменты

Наиболее популярным и востребованным полировочным средством считается высококачественная полироль для стекла отечественного или зарубежного производства. Специалисты советуют, в частности, такие надежные и эффективные пасты, как «Крокус», «Полярит», «ГОИ» и другие мелкозернистые средства для полировки (у них зерно 0,5 микрон). Наряду с другими полировальными средствами паста для полировки, при условии тщательной грамотной работы, позволяет восстановить прозрачность стекла почти до первоначального уровня.

Предварительная подготовка

Перед началом работы автомобиль надо тщательно подготовить к полировке. Стёкла, которые подвергнутся полировке, следует хорошо вымыть и вытереть насухо, металлический корпус, чтобы обезопасить его от попадания мелких частиц — отходов полирования — аккуратно накрывают пленкой и т. д. Под руками должны находиться все необходимые средства и инструментарий. Чаще всего используют специальные полировочные машинки, а также электродрели с марлевыми и прочими насадками, обычные бытовые пульверизаторы (для смачивания). Также рекомендуется перед началом процесса нанести на царапины специальный полимерный состав.

Процесс восстановления

Чтобы провести данный процесс восстановления самому водителю без посторонней помощи, надо чётко выдержать алгоритм требуемых работ:

- Прежде всего, шлифовка должна осуществляться лишь после основательной подготовки автомобиля в домашних условиях, о чём уже шла речь выше, в том числе мытьём самих стёкол.

- Затем на поцарапанное место и на насадку наносят полировочную пасту. Процесс полировки следует вести осторожно, с помощью поступательных движений, не нажимая сильно на поверхность стекла, как бы на весу. Не поцарапанные участки трогать не следует – всё внимание необходимо сосредоточить только на предварительно отмеченном районе стекла. Шаг за шагом полировщик пройдёт все участки с дефектами.

- После завершения работ надо удалить остатки полировочного средства, вымыть обновлённое стекло и протереть его насухо.

Необходимо отметить ещё раз, что перед тем как убрать все царапины со стекла, надо составить план их поэтапной реставрации, не забывая о том, что браться самому за глубокие царапины вряд ли следует, так как восстановить их в достаточно степени, скорее всего, не удастся. В таких случаях лучше всего реставрировать их в специализированных центрах. А вот с мелкими царапинами справиться самому – вполне реально. Если сделать это терпеливо и без спешки, чётко следуя рекомендациям, итоговый эффект должен быть поразительным — стекло практически восстановит свою первоначальную прозрачность!

Лучшие цены и условия на покупку новых авто

Кредит 6.5% / Рассрочка / Trade-in / 98% одобрений / Подарки в салоне Мас Моторсdrivertip.ru

Удаление царапин на стекле автомобиля своими руками

Стёкла автомобиля, без сомнения, должны быть как можно более прозрачными и гладкими. Однако со временем из-за самого обычного песка и грязи, набивающихся в уплотнители и под резинки щёток дворников, на стекле появляются царапины. Достаточно серьёзные повреждения наносятся остеклению и при контакте с различными твёрдыми и острыми металлическими предметами, едкими химическими соединениями и т. д. В этой статье поговорим об удалении царапин на стекле автомобиля.

Способы удаления царапин с автомобильного стекла

Материал этот довольно хрупкий, поэтому и безопасно убрать с данной поверхности можно только довольно неглубокие повреждения. В противном случае существует риск окончательно его испортить, после чего альтернативы замене стекла автомобиля просто не останется. Итак, полностью можно удалить только мелкие царапины, крупные лишь сглаживаются частично, однако даже такая обработка позволяет восстановить прозрачность остекления.

Для удаления царапин на стекле существует два метода – полировка и мокрая шлифовка. Последний вы можете применить лишь к тем деталям, которые позволяют снимать достаточно большой слой без ухудшения характеристик. Это чаще всего относится к фарам. Напротив, лобовое и боковые стёкла автомобиля самостоятельно шлифовать очень опасно. Лобовое – по причине того, что идеально ровный слой с него не снимешь – при чрезмерном усилии или нарушении технологии работы обязательно возникнут неровности, приводящие к т. н. эффекту линзы.

Неправильное удаление небольших царапин на стекле авто может привести к тому, что при вождении глаза будут сильно утомляться, кроме того, обзор будет затруднён появлением различного рода искажений, хотя при этом на стекле бывает невозможно рассмотреть пятен или каких-либо повреждений. Боковые также не шлифуются попросту потому, что они закалённые, и если снять хотя бы незначительный слой, то всё стекло может разрушиться.

Готовимся к проведению полировки

На стекле автомобиля самостоятельно автовладельцы в основном проводят полировальные работы. Это намного более щадящая процедура, чем шлифовка, так как с её помощью снимается лишь тончайший слой толщиной не более нескольких десятых микрон. При этом прозрачность удаётся восстановить до 90% от первоначальной. Для полировки используются в основном пасты «Крокус», «ГОИ», «Полярит» с зерном 0,5 микрон и др.

Паста для полировки

Паста для полировкиДля того чтобы качественно убрать царапины, следует начинать с подготовительных работ, которые заключаются в следующем:

- Тщательно вымойте и высушите автомобиль либо удалите загрязнения с автомобильных окон при помощи специального средства для очистки;

- Обозначьте повреждённые места маркером;

- Для предотвращения повреждений кузова разлетающимися мелкими частицами, его необходимо накрыть обычной плёнкой;

- В плёнке вырежьте отверстие под лобовое стекло и оклейте его края малярным скотчем.

Далее останется ещё раз хорошенько вымыть рабочую поверхность при помощи специальных средств и насухо её вытереть, после чего приступать непосредственно к полировке.

Полируем лобовое стекло самостоятельно

В качестве инструмента, при помощи которого производят удаление царапин, можно использовать специальную полировочную машинку. Однако она доступна в основном профессионалам, обычные же автомобилисты вполне могут воспользоваться дрелью с тканевой насадкой. Учтите, что если вы работаете дрелью, нужно следить за нагревом стекла, т. к. в случае перегрева оно может растрескаться ещё больше.

Полировка стекла

Полировка стеклаВ полировочных машинах уже предусмотрена подача воды для охлаждения и смачивания поверхности, если же вы работаете дрелью, то смачивание периодически нужно проводить обычным бытовым пульверизатором.

Также перед началом работ специалисты рекомендуют обрабатывать царапины специализированным полимерным составом. Максимальная зона обработки – участок 30х30 см, его края нужно ограничить монтажным скотчем. Полировальную машинку в процессе работы лучше держать под небольшим углом в 5 градусов, при этом на одном месте поверхности работающий инструмент оставлять нельзя – он должен постоянно находиться в движении.

Соблюдайте следующую очерёдность проведения работ:

- Перед началом полировки нанесите пасту на насадку и на повреждённое место на стекле.

- Процесс нужно проводить без нажима на поверхность, поступательными движениями. Не следует полировать неповреждённые участки – сконцентрируйтесь только на отмеченном маркером дефекте.

- По завершении работы удалите на стекле остатки пасты, вымойте и насухо протрите поверхность.

Напомним, что самостоятельно вы наверняка сможете убрать только неглубокие царапины. Хотя сегодня существуют технологии, позволяющие избавляться и от куда более серьёзных дефектов, но доступны они в основном профессионалам в специализированных сервисных центрах.

Шлифуем фары

До и после шлифовки фарВ том случае, если царапины довольно глубокие и занимают значительную площадь, то обычной полировкой не обойтись – поверхность придётся шлифовать. Для этого можно использовать алмазные или борные крупнозернистые пасты. Самостоятельно таким способом можно отшлифовать, например, стёкла фар. В этом случае появление «эффекта линзы» не критично, так как световому потоку он не препятствует.

Шлифуются фары крупнозернистой пастой или шкуркой вручную, причем размер зерна выбирается исходя из примерной глубины повреждений. Шлифовка происходит поэтапно, на каждом последующем этапе следует использовать пасту уже с меньшим размером зёрен. На заключительных этапах, уже при полировке, можно использовать шлифовальную машинку. Правда, нужно помнить, что усилие к стеклу нужно прикладывать равномерно, иначе оно может дать трещину.

Отметим, что полировке поддаются не только стеклянные, но и недорогие пластиковые фары – для этого достаточно будет использовать не специальную пасту, а обычный зубной порошок. Обрабатывается поверхность мягкой кожаной салфеткой. В особых случаях, когда полировать стекло фар нельзя, на помощь придёт специальный фотополимер – он заполняет трещины, делая царапины совершенно невидимыми, однако эффект от такой обработки недолговечен.

Таким образом, не стоит спешить менять поцарапанное стекло. Сильные повреждения вам устранят в специализированном сервисе, а с мелкими вы вполне сможете справиться сами.

krasimtachky.ru

Как убрать царапины на лобовом стекле автомобиля

21.09.2016

Процесс эксплуатации транспортного средства постоянно сопровождается появлением царапин на стеклах (особенно на лобовом). Они повреждаются в результате абразивных воздействий и могут царапаться от других повреждений. Такие элементы ограничивают обзор, искажая происходящее на дороге, слепят во время встречного разъезда и портят внешний вид автомобиля. Предотвратить появление дефектов невозможно, однако устранить неглубокие дефекты можно. В данном материале рассказано, как убрать царапины с лобового или бокового стекла автомобиля, и описаны основные способы проведения данных операций.

Повреждения стекла можно разделить на несколько типов – потеря прозрачности (эффект «матовости»), появление мелких или глубоких царапин, а также сколов и трещин. Что касается последних, то их устранение своими руками весьма затруднительно, поэтому наиболее рациональным решением будет обращение к профессионалам. Эта же рекомендация относится к глубоким царапинам, которые стали результатом воздействия на стекло острых металлических предметов. При этом легкую матовость или неглубокие повреждения можно устранить своими руками.

Пренебрежение основными правилами полировки и шлифовки в домашних условиях часто становится причиной порчи элемента, что приводит к необходимости его полной замены.

Основные материалы для удаления царапин

Стекло – это достаточно хрупкий материал, поэтому устранять любые повреждения необходимо максимально аккуратно. При этом мелкие царапины можно легко заполировать и придать поверхности первоначальный вид. Очень часто можно встретить рекомендации, что убрать царапины на лобовом стекле автомобиля можно при помощи обычной наждачной бумаги. Такой метод является чрезвычайно неэффективным и приносит только обратный эффект – вместо одного основного повреждения, создадутся множественные мелкие потертости.

Поэтому оптимальными материалами для непрофессионального устранения дефектов являются:

- Зубная паста. Лучше всего подойдут составы с отбеливающим эффектом, поскольку в них содержится большое количество абразивных крупинок. Чтобы избавиться от царапин на стеклах автомобиля с помощью пасты, необходимо:

- нанести небольшое количество материала на ватный диск и втирать в участок круговыми движениями;

- удалить излишки пасты теми же движениями, но в противоположную сторону;

- тщательно вымыть поверхность.

Такая методика отлично скроет неглубокие повреждения.

- Пасты ГОИ. Это абразивные материалы универсального применения. Технология удаления царапин с их помощью заключается:

- в разогреве материала на водяной бане;

- нанесении пасты на поврежденную поверхность при помощи войлочной ткани или ватного диска.

Материал отлично справляется с разнообразными потертостями на стекле.

- Специальные полироли. Они могут иметь различный состав и принцип действия, поэтому рекомендуется сначала поэкспериментировать на незаметном участке, чтобы определить реакцию поверхности на имеющиеся в них реагенты. Как правило, такие средства наносятся при помощи ветоши. Царапина аккуратно заполняется полиролем, после чего содержимое растирается по краям.

- Прозрачные лаки для маникюра. Для удаления повреждений с лобового стекла необходимо:

- тщательно очистить реставрируемый участок;

- аккуратно нанести лак на царапину по всей длине;

- дать составу высохнуть;

- излишки материала убрать резиновым шпателем или куском картона (актуально для выпуклых элементов).

Такая методика позволит скрыть дефект, однако под прямыми солнечными лучами преломление света стеклом и лаком будет существенно отличаться.

Также достаточно эффективным способом устранения повреждений является применение средств для полировки металла. Достаточно просто нанести несколько капель жидкости на войлок и протереть нужный участок.

Полезные советы и рекомендации

Перед самостоятельным проведением мероприятий рекомендуется потренироваться на каком-нибудь старом ненужном стекле – это позволит получить необходимые практические навыки и понять работу материалов. Шлифовать поверхность нежелательно, поскольку дефект не устранится, но может появиться эффект линзы. Поэтому лучше применять полировку, снимающую толщину материала в доли микрон.

Лучший способ предотвращения царапин – это профилактика. Потому рекомендуется следовать нескольким простым правилам:

- не протирать поверхность газетами;

- не вытирать стекло жесткими и сухими тряпками;

- применять только специальные средства для мойки.

И главное: если не знаете, как самостоятельно убрать царапины на лобовом стекле автомобиля, доверьтесь профессионалам. Лучше всего перед проведением работ проконсультироваться с мастером. В некоторых случаях намного выгоднее поменять стекло или обратиться в сервис, чтобы не тратить время и средства.

xn--80aaaah2b9aelit3c.xn--p1ai

Как убрать царапины на лобовом стекле автомобиля?

Зачастую на стекле появляются потертости и царапины. Такой материал очень ранимый и даже град может привести к появлению еле заметных трещинок.

Независимо от вида царапины на стекле автомобиля её нужно удалять. Сделать это можно с помощью специальных средств для полировки. Такие вещества помогают избавляться лишь от небольших сколов, если повреждение глубокое, лучше не тратить время понапрасну и поехать на СТО для замены стекла.

Подготовка

Прежде чем приступать к полировке автомобильного стекла, необходимо провести подготовительные мероприятия. Их нельзя пропускать. Это важный этап полировки боковых или ветровых стекол.

Подготавливается машина и помещение. В отдельное место складываются все нужные для осуществления процедуры инструменты.

Также сначала следует провести дефектовку. Это понятие означает, что нужно сначала определить поврежденные участки и чем-то их пометить.

Особенно внимательно осмотрите место работы дворников, именно на этих участках чаще всего появляются сколы, царапины и потертости.

Затем необходимо помыть стекло, если оно очень грязное. Не используйте мыльный раствор, для этого продаются специальные средства, не оставляющие следов.

Средства для полировки

Если заметили на поверхности стекла автомобиля царапины, сразу решайте проблему. От потертостей избавиться легче. Царапины же могут стать глубже.

Если сразу после ее появления можно потратится только на полировку, то потом, когда она станет глубже, придется отдать больше денежных средств. Ведь глубокие повреждения самостоятельно устранить не получится.

Паста ГОИ

Причины появления царапин на стекле автомобиля может быть множество. Песок, листья, камушки и неисправны дворники приводят к подобным последствиям.

Следите за машиной лучше, и тогда не придется искать ответ на вопрос, как же убрать царапины на лобовом стекле автомобиля.

Для полировки можно использовать пасту ГОИ. С ее помощью можно устранить как мелкие, так и крупные повреждения на поверхности.

Как избавиться от царапин на стекле автомобиля:

- Паста ГОИ очень твердая, чтобы использовать ее на ветровом стекле разбавьте немного средства машинным маслом.

- Смесь нанесите на тряпку, наденьте перчатки, чтобы не испачкаться.

- Приложите пасту к поврежденной поверхности, и втирайте ее. Не оказывайте сильного давления и не облокачивайтесь на стекло всем телом, оно слишком хрупкое. Может увеличиться царапина или вовсе превратится в паутинку.

- Наносить, разбавленную пасту ГОИ, можно и при помощи дрели со специальной насадкой, шлифовальной машинкой или сделать все вручную. Насадки, используемые, чтобы заполировать стекло, войлочные. Они не повредят поверхность, и не сделают больше царапин.

Пасту ГОИ не стоит применять в жару. Осуществляет процедуру в гараже и следите за температурным режимом.

Если стекло перегреется, оно может лопнуть. Удаление царапин — ответственное занятие. С этим нужно быть осторожными, или на выходе получится неудовлетворительный результат.

Паста GeriGlass

Если остеклению не повезло и нем случайным образом появились царапины, не спешите отдавать автомобиль на СТО для устранения повреждений.

Избавиться от царапин можно и самостоятельно. Хороший способ — приобретение инновационной пасты GeriGlass.

Стоит это средство недешево. Его также называют «оптические румяна». В составе GeriGlass есть оксид церия, благодаря которому и происходит удаление грязи и полировка поверхности.

Как удалить царапины:

- Сначала стеклянная поверхность подготавливается. Область требующая полировки обклеивается малярным скотчем.

- На полировочную машинку надевают меховой круг, и капают на него несколько капель пасты GeriGlass. Она только называется пастой, на самом деле это жидкость.

- Включите устройство на небольшие обороты. Это должна быть первая скорость, примерно 800–1000 оборотов в минуту.

- Работая на стёклах полировочной машинкой не забывайте капать воду на меховой круг. Это необходимо делать, чтобы GeriGlass не успело высохнуть. Весь процесс занимает 5–10 минут.

После того, как прибор отшлифовал стекло автомобиля своими руками, убираем остатки, попавшие на дворники и резинки.

В завершении промываем все чистой водой и протираем до блеска микрофиброй.

Отполированная поверхность выглядит куда привлекательней, чем поцарапанная и потертая.

Фторопол

Если в автомобиле поцарапанное стекло, используйте такое средство, как Фторопол. Данное средство является разновидностью полирита, который используют для полировки очковых линз.

С его помощью можно устранить повреждения и на автостекле, а также на ювелирных материалах и некоторых элементах электронной техники.

Фторопол очень дорого стоит. Поэтому им пользуются только на сервисах технического обслуживания, где поток машин большой и средство не будет лежать без дела.

Расход у Фторопола небольшой. 250 гр порошка достаточно для полировки 15 лобовых стекол.

Как удалить царапины:

- Разбавьте средство водой. Получите сметанообразную консистенцию.

- Наносите смесь на поврежденную поверхность с помощью полировочной тряпочки или используйте специальную машинку.

- После обработки всего стекла, помойте его и отполируйте.

Фторопол содержит диоксид церия и твердую смесь оксидов, благодаря этому вещество разрешается использовать для устранения царапин в домашних условиях.

Другие методы

Существуют и домашние методы удаления повреждений. Такие способы на долго не помогут. Через некоторое время снова придется приступить к устранению царапин. Поэтому опытные автомобилисты рекомендуют сразу использовать профессиональные средства.

Как отполировать стекло и устранить царапины:

- Лак. Обычный бесцветный лак для ногтей может скрыть повреждение. Им предтеся замазывать царапину не один раз. Затем нужно отполировать поврежденный участок.

- Зубная паста тоже прекрасно справляется с проблемой. Нанесите небольшое количество на царапину, вотрите в углубление. Затем отполируйте обработанную область. Зубная паста проникает в царапины, заполняя их собой.

- Парафин или воск лучше двух предыдущих домашних способов. Они дольше скрывают недостатки. Растопите немного воска и заполните царапину или нанесите на тряпочку и замаскируйте потертость.

Поцарапать стекло проще всего, но вот скрыть этот дефект трудно. Часто домашние средства не помогают и все равно приходится покупать профессиональные составы.

Так зачем же тратить свое время? Купите сразу полировочное средство и избавьтесь от проблемы на более долгое время.

Чтобы больше не возникало вопросов как убрать царапины и потертости, следует после полировки посмотреть качество дворников, если нужно поменять щетки.

Также после этого советуют обработать поверхность пленкой ClearPlex. Она помогает избежать появления новых микроцарапин.

domovodstvo.pro

Как убрать царапины на лобовом стекле автомобиля

Во время пользования авто могут возникнуть царапины на стекле, которые в итоге забиваются пылью, камушками и со временем увеличиваются.Камушки порой влетают в стекло просто с дороги, используя дворники ими можно поцарапать стекло.

Повреждения могут нанести даже некоторые химические соединения.

Предотвратить такие вещи не получится, но вот избавиться от мелких царапин можно, не меняя при этом стекло.

Важно, чтобы стекло автомобиля оставалось прозрачным и гладким, водители должны следить за этим.

Содержание статьи:

Повреждения необходимо устранять не только из-за плохого внешнего вида, но и для безопасности на дороге.

Просто водителю необходимо четко видеть то, что происходит на дороге, плохой уход за стеклом может стать угрозой безопасности всех участников движения.

Методы удаления царапин

Поскольку стекло – хрупкий материал, то устранению поддадутся только мелкие дефекты. В обратном случае можно переусердствовать и испортить стекло, решением останется только его замена.

Мельчайшие царапинки удаляются полностью, крупные могут на время сгладиться, но даже проведенные работы позволят возобновить прозрачность стекла.

Самые распространенные методы для удаления царапинок – это полировка либо мокрая шлифовка.

Представленный последним метод используется в тех случаях, когда можно снимать большой слой и это не повлияет на характеристики детали.

Чаще всего применяется на практике это для затирания царапин с фар, для лобового или бокового стекла такой способ опасен. При этом способе снять идеально ровный слой не получиться, а значит, будут неровности, которые вызовут эффект линзы.

Многие не стесняются применять в процессе народные средства – берут пасту для зубов и замазывают ею трещины.

После того, как она высохнет, участок поверхности протирается тряпкой, способ работает, но не долго, поэтому лучше применять специализированные средства.

Поэтому при работе со стеклом идеальным методом является полировка.

Порядок проведения работ

1. Подготовительные процедуры

Перед тем как приступить к устранению возможных царапин, следует подготовить участок для работы. Первым делом очищаем ее от пыли и грязи, обсушиваем. Затем определяемся с теми участками, с которыми будут вестись дальнейшие этапы по полировке.

Если визуально определить не получается, то проведите пальцем по поверхности, где кожа цепляется, отметьте это место маркером. Берем тряпку и средство, которое используется для чистки окон или зеркал.

Это весьма ювелирная работа, но без такого поиска все, возможно, придется повторить с самого начала.

Протираем сначала обычной тряпкой, а потом средством для стекла, затем высушиваем. В конце можно протереть все тряпкой, но которая не оставляет по себе ворсинки.

2. Защита кузова.

Чтобы защитить кузов от дальнейшего попадания чистящих средств, а также пыли и грязи, его покрывают пленкой. Для этого вырезают окошка в стекле, чтобы закрепить покрытие там скотчем.

3. Подготовка необходимых инструментов.

Перед тем как приступить к работам по устранению царапин, необходимо подготовиться. Идеальным вариантом окажется специальная полировочная машинка.

Если же ее нет, то прекрасно справиться дрель с насадкой, зафиксированной на патрон из ткани.

Машинка для шлифовки в каком случае не подойдет, ведь они обладают слишком высокими показателями оборотов, что только навредит стеклу.

А вот для полировки стоит подобрать скорость вращения круга в пределах 1700 оборотов в минуту. Таким оборудованием лучше обратиться к тем, у кого есть опыт в этих вопросах. В противном случае можно добиться деформации стекла, даже эффекта линзы.

Закупите пасту и скотч, все процедуры должны проходить в перчатках, маске, а также специализированных очках, которые защитят глаза.

Все эти средства необходимы, чтобы защитить наш организм от механического и химического воздействия, которое может негативно сказаться на нашем здоровье в будущем.

Процесс полировки

Для этого процесса используется специальная паста, которая наносится на царапины и полируется мягким войлочным кругом.

Во время шлифовки стекло может помутнеть, ведь во время такой процедуры можно снять случайно значительный слой, что испортит в целом его.

При полировке удается восстановить прозрачность до 90% от первоначальной. Самые популярные пасты, которые водители используют во время проведения этой процедуры — Крокус», «ГОИ», «Полярит» с зерном 0,5 микрон.

Если же царапинки не глубокие, то можно воспользоваться воском, нанести его, втирая сухой тканью.

Паста наносится двумя способами – непосредственно на стекло или же на насадку. Не нужно сразу же всю поверхность покрывать ею, ведь она довольно быстро высыхает, за счет чего теряется эластичность.

Сам процесс очистки должен проходить плавно, без надавливания и резких движений.

Во время всей процедуры не забывайте следить за показателями температурного режима, ведь от нагрева стекла, трещины на нем только увеличиваются.

Если все же нагрев начался, чтобы остудить показатель необходимо задействовать пульверизатор. Такие проблемы чаще всего возникают при использовании дрели, решить ее может и бытовой пульверизатор, но если же вы берете в руки полировочную машину, в ней предполагается подача воды для охлаждения поверхности.

Проблема в таком случае автоматически отпадает. Применение пульверизатора решает не только вопрос охлаждения поверхности, но и поддержку свойств эластичности материала.

Многие мастера рекомендуют перед проведением всей процедуры осуществить обработку специализированным полимерным составом.

Ориентируйтесь, что максимальная площадь обработки поверхности составляет показатель 30×30 см.

Во время проведения полировочных работ следите, чтобы инструмент был под углом в 5 градусов, при этом не стоит долго оставлять его на одном месте.

Зона полировки оклеивается скотчем, и там постоянно ведутся работы, останавливаться нельзя.

На сегодняшний день в сервисных центрах представлены современные технологии, которые позволяют избавиться даже от более серьезных дефектов.

Процесс очистки

Чтобы избавиться от остатков абразивных компонентов, пасты для полировки используйте холодную воду. Снимаем скотч и плену, затем протираем авто тряпкой, чтобы в целом оценить результат проведенных работ.

Если какие-то недочеты все же не устранены, необходимо провести всю процедуру с самого начала. Если же все проделано правильно, вы получите прекрасный результат. Будьте готовы к тому, что сам процесс может занять около 4х часов. Обратите внимание, что большие трещины таким способом не удаляются.

С первого мгновения, кажется, что процесс самый простой, но для проведения затирки потребуется больше терпения и сил. Чтобы устранить мельчайшие царапинки, используйте специальные мази и пасты.

Глубокие царапины можно устранять только методом шлифовки, который уже лучше доверить специалистам. Для проведения этих работ необходимо приобрести алмазные или борные крупнозернистые пасты.

Такой метод идеально подходит для шлифовки фар своими усилиями, при этом вы получите хороший результат, который не влияет на световой поток в целом.

Шлифовка осуществляется не только стеклянных фар, но и недорогих пластиковых, главное вести работы равномерно, чтобы не образовалось трещин.

Таким образом, не смешите менять стекло, если вы увидели на нем мелкие царапинки. Их устранить вы сможете и своими усилиями, а вот более глубокие сможет убрать специализированный сервис.

Советы для новичков

1. Перед тем как приступить к процедуре по полировке, следует проконсультироваться со специалистами. Может оказаться, что выгоднее и быстрее решить проблему – это просто заменить стекло.

2. Используйте полировку, которая способна снять толщину в доли микрон, чтобы избежать возможного возникновения эффекта линзы.

3. Перед тем как вести самостоятельные работы по устранению царапин, проведите тренировки на старом материале.

Избавиться от дефектов на стекле возможно и своими силами, но только когда это мельчайшие трещинки от пыли и частичек мусора.

Самостоятельными усилиями удалить глубокие трещины вряд ли получится. Если вы не уверены в своих силах, доверьте работу опытным мастерам, ведь нарушение технологии процесса непременно приведет к новым проблемам.

Стекло может потускнеть или помутнеть. Чтобы не тратить свои силы, нервы и здоровье, просто отгоните авто к хорошему мастеру.

autovogdenie.ru

Как убрать царапины на стекле: средства и этапы работы

Стекло – материал довольно «ранимый», поэтому полностью удалить царапину и не повредить при этом поверхность крайне сложно. Восстановить гладкость и замаскировать повреждения можно с помощью различных приспособлений, начиная от подручных средств и заканчивая использованием шлифовального прибора. Воспользовавшись нашими рекомендациями, вы сможете убрать царапины на стекле и справитесь с проблемой в два счета.

Многое зависит от того, где находится царапина – на стекле очков, автомобиля, зеркала или бытового прибора. От вида изделия и глубины дефекта зависит подборка материалов и инструментария для эффективного устранения изъянов.

Удаляем царапину подручными средствами

Мелкое повреждение устраняется с помощью зубной пасты. Вотрите ее в углубление и оставьте для высыхания. После этого отшлифуйте стекло чуть влажной тканью или с помощью лезвия. Движения должны быть направлены вдоль царапины в одном направлении, в противном случае вы рискуете безвозвратно испортить изделие. Для достижения результата проведите процедуру удаления дефекта несколько раз. Вместо белой или цветной зубной пасты лучше использовать прозрачный гель.

Если не получилось убрать повреждение с первого раза, можно усилить действие зубного геля с помощью других ингредиентов – уксуса и сухого порошка горчицы. Из их смеси готовят пасту, которую впоследствии наносят на стекло.

Аммиак помогает замаскировать мелкие изъяны. Приготовьте своими руками моющий раствор, состоящий из 15 мл аммиака и 0,5 литра воды. Несколько раз обработайте дефект круговыми движениями.

Может помочь и полироль для мебели. Стекло протирают средством, затем отшлифовывают с помощью мягкой тряпки. Для этих целей подойдет микрофибра, фланель или марля, но не грубое сукно, иначе вы рискуете поцарапать поверхность.

Подручные средства помогут справиться с незначительным дефектом, но уповать на них при глубоких повреждениях все же не стоит. Для этих целей потребуются специальные профессиональные наборы, которые продаются в магазине. Это и пасты для шлифования, и наборы специальной бумаги. Достаточно описать продавцу размеры дефекта и толщину стекла, а он уж подбредет необходимое средство от царапин на стекле.

Царапины на стеклах бытовых приборов

Бесцветный лак – самый простой способ замаскировать царапину на стеклах бытовых приборов. Перед началом работ поверхность следует очистить и обезжирить. Маникюрной кисточкой нанесите лак на дефект и дайте слегка подсохнуть. Чтобы не осталось следа от реставрационных работ, для удаления излишков лака воспользуйтесь резиновым шпателем.

Если стекло имеет вогнутую или выпуклую форму, то лак можно убрать кусочком картона. Его прикладывают на обработанный участок и немного подсушивают, при этом картон повторяет изгибы царапины. Результаты работы могут слегка разочаровать, ведь коэффициент преломления лака и стекла различный и изъян может бросаться в глаза.

Реставрация аквариума, оконного стекла, автомобиля

На стекле аквариума царапина особенно заметна, поскольку быстро пачкается. Уже через несколько дней после чистки в ней скапливается грязь и портит внешний вид. Удалять царапину с помощью шлифовальной машины нельзя, ведь прибор снимает большее количество материала, чем необходимо. В результате появляется «эффект линзы», который будет заметен на стекле.

Для устранения царапины можно воспользоваться полиролью. В хозяйственных магазинах продаются специальные средства для полировки стекол автомобилей. Как правило, они имеют в составе все необходимые компоненты для решения поставленной задачи.

Полироли бывают на основе тефлона и на основе воска. В их состав входят абразивные частицы, помогающие снять слой в несколько микрон и восстановить поцарапанное стекло. Однако использовать средства разрешается только для обработки внешней стороны аквариума, внутреннюю часть полировать не стоит. Неизвестно, как химический состав подействует на водных обитателей.

Для того чтобы заполировать окна и автомобильные стекла, можно воспользоваться пастой «Полярит», имеющей размер частиц 0,5 микрон. Если царапины тонкие, подойдет алмазная паста, эффективная для удаления сложных пятен. Ее наносят с помощью войлока или фетра круговыми движениями и удаляют остатки мягким материалом.

Совет

Иногда бывает проще поменять стекло, чем его восстановить. Исправить положение помогают различные уловки, например декоративные наклейки. Их можно прикрепить на стенку аквариума или испорченное зеркало.

Если стекло толстое

При внушительной толщине стекла сначала проводят шлифовальные работы, а завершают процесс полировкой. Если под рукой нет профессионального инструмента, можно воспользоваться наждачной бумагой № 200-800 или среднезернистыми пастами. Начинают реставрацию с использования состава, имеющего более крупные частицы, затем переходят на мелкозернистые пасты. Процесс этот долгий и трудоемкий, иногда продолжается несколько часов. Поэтому сайт «Мисс Чистота» советует запастись терпением.

При внушительной толщине стекла понадобятся специальные приспособления в виде электрической машины, дрели, болгарки. На диск надевается насадка в виде валика, который изготавливается из кожи, сукна, войлока. Для ручной полировки сгодятся такие материалы, как дерево, резина, пробка, которые снаружи обтягиваются кожей, а затем – фетром или войлоком.

После того как снят верхний слой, проводят обработку с помощью пасты или полировочного раствора для автомобилей. Хорошо зарекомендовала себя паста ГОИ, да и стоимость ее ниже остальных.

Полировка стекла от царапин проходит в несколько этапов.

- Вымойте стекла от загрязнений обычной водой, допускается в нее добавить небольшое количество моющего состава для окон.

- Вставьте полировальный диск в дрель и включите машину на минимальную скорость – не более 1000-1200 оборотов.

- Трудитесь до полного исчезновения царапины.

- Нанесите немного пасты на диск и заполируйте.

- Круговыми движениями обработайте дефект.

- Процесс повторяйте до тех пор, пока стекло не станет гладким.

- Промойте участок водой с добавлением аммиака.

- Обработайте поверхность чистой водой и вытрите насухо салфеткой.

Перед тем как отполировать изделие, следует провести диагностику повреждений. Пальцем нащупайте место царапины и обведите этот участок маркером. Это необходимо для того, чтобы не зацепить другие детали изделия во время шлифовки. Перед началом и во время работы поверхность обязательно увлажняют с помощью пульверизатора. Это не позволит пасте засохнуть в процессе реставрации.

Совет

Если стекло тонкое или царапина слишком глубокая, не исключено появление трещины. В этом случае лучше заменить стекло или воспользоваться помощью профессионалов.

Если поцарапаны часы

Устранить дефекты на стекле часов довольно легко, если воспользоваться приведенными рекомендациями. Для начала следует приобрести пасту ГОИ, она выпускается под разными номерами. Номер 4 предназначен для грубой обработки поверхности, этот состав используют в первую очередь. Им натирают часовое стекло круговыми движениями в течение пары минут. Остатки средства удаляют влажной салфеткой и протирают сухой тканью.

Далее используется паста под номером 3, она имеет меньший диаметр частиц. Этапы обработки повторяются в той же последовательности. В завершении нанесите на часы пасту под номером 1, которая отполирует изделие до зеркального состояния. Напоследок обработайте часовое стекло минеральным маслом. Результат вас непременно обрадует.

Как восстановить очки?

В домашних условиях и при отсутствии определенных навыков заниматься реставрацией царапин на стеклах очков будет неразумно. Любые неумелые манипуляции приведут к появлению мутных матовых пятен, тогда очки придется выбросить. В этом случае лучше прибегнуть к услугам салона, занимающегося изготовлением очков.

Используя небольшой набор специальных приспособлений, можно самостоятельно избавиться от царапин без привлечения профессионалов. Надеяться на моментальный результат не стоит, поскольку работа требует аккуратности и терпения. Если вещь особенно ценная или хрупкая, не спешите реставрировать ее самостоятельно. Неумелые действия скорее испортят стеклянный предмет, чем восстановят его прежний вид.

mschistota.ru

Нельзя распылять на компоненты выхлопной системы, термозащиту, коленвал, двигатель, трансмиссию, дифференциал, компоненты тормозной системы.

Нельзя распылять на компоненты выхлопной системы, термозащиту, коленвал, двигатель, трансмиссию, дифференциал, компоненты тормозной системы.

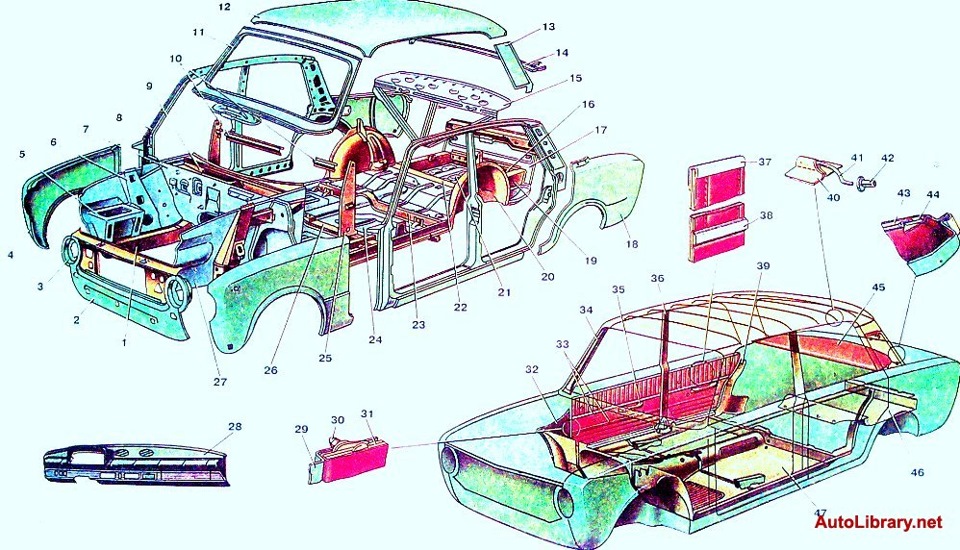

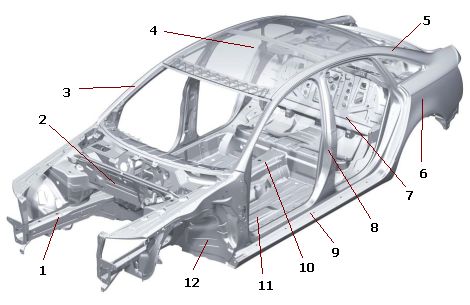

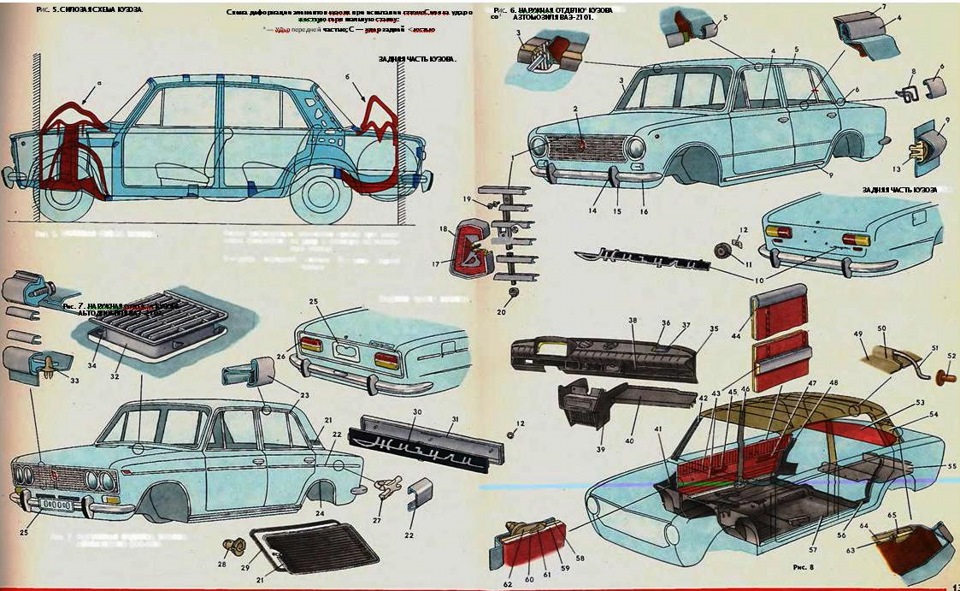

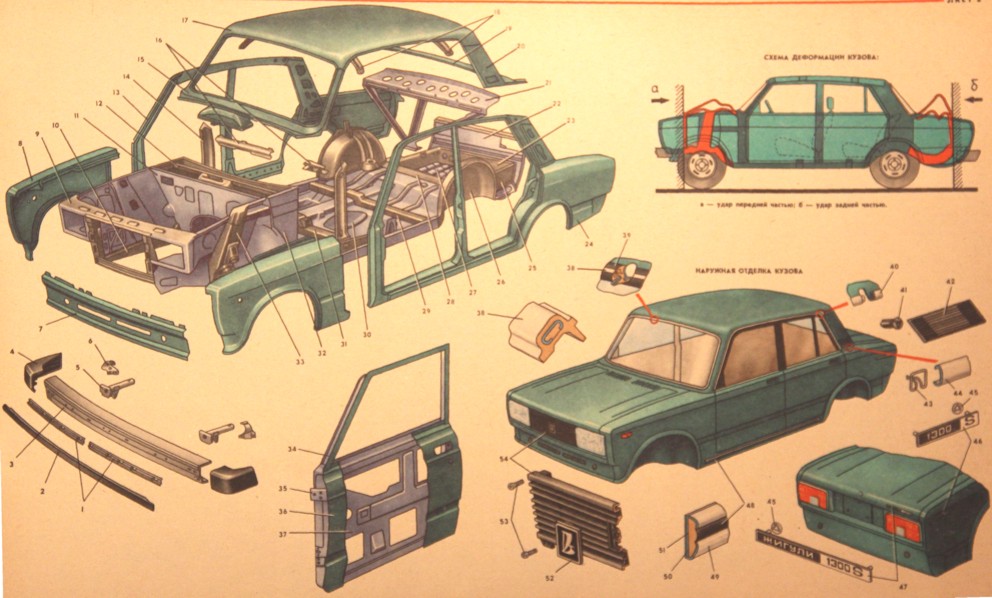

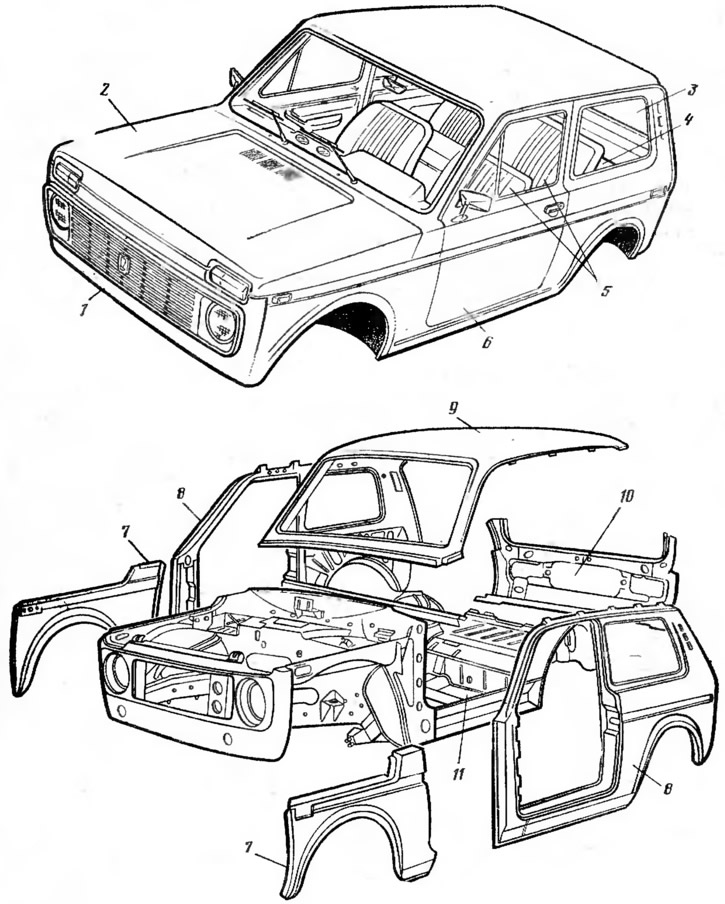

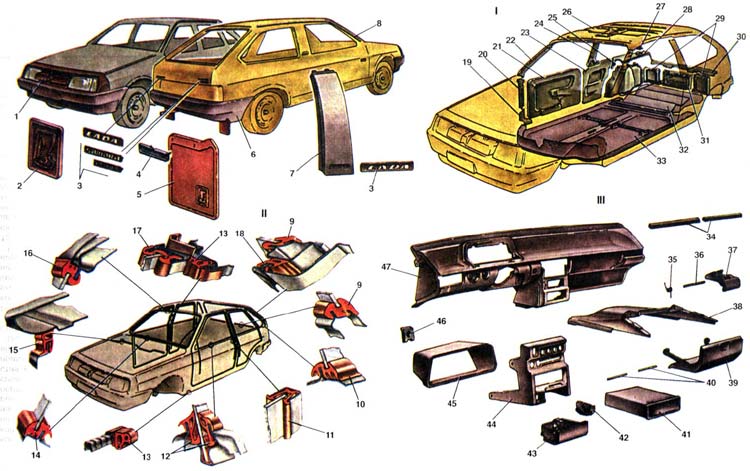

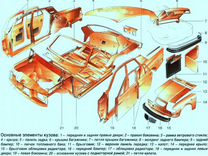

Они изготавливаются из листового железа, жесткость которым придают ребра и усилители. Данная конструкция получается достаточно прочной и легкой.

Они изготавливаются из листового железа, жесткость которым придают ребра и усилители. Данная конструкция получается достаточно прочной и легкой.

/187.gif) Брызговики частично приварены к лонжеронам и имеют верхний усилитель.

Брызговики частично приварены к лонжеронам и имеют верхний усилитель.

Когда все элементы передней части в сборе, они составляют крепкую конструкцию, на которой размещаются детали двигателя и передней подвески.

Когда все элементы передней части в сборе, они составляют крепкую конструкцию, на которой размещаются детали двигателя и передней подвески.

Также эта часть машины служит основанием, на котором крепятся все функциональные детали и узлы. Производители легковых машин выпускают самые различные варианты кузовов, что делает каждую модель уникальной по внешним признакам. Однако те же производители придерживаются основных параметров при изготовлении, которые характеризуют тип кузова и вариант его исполнения.

Также эта часть машины служит основанием, на котором крепятся все функциональные детали и узлы. Производители легковых машин выпускают самые различные варианты кузовов, что делает каждую модель уникальной по внешним признакам. Однако те же производители придерживаются основных параметров при изготовлении, которые характеризуют тип кузова и вариант его исполнения.

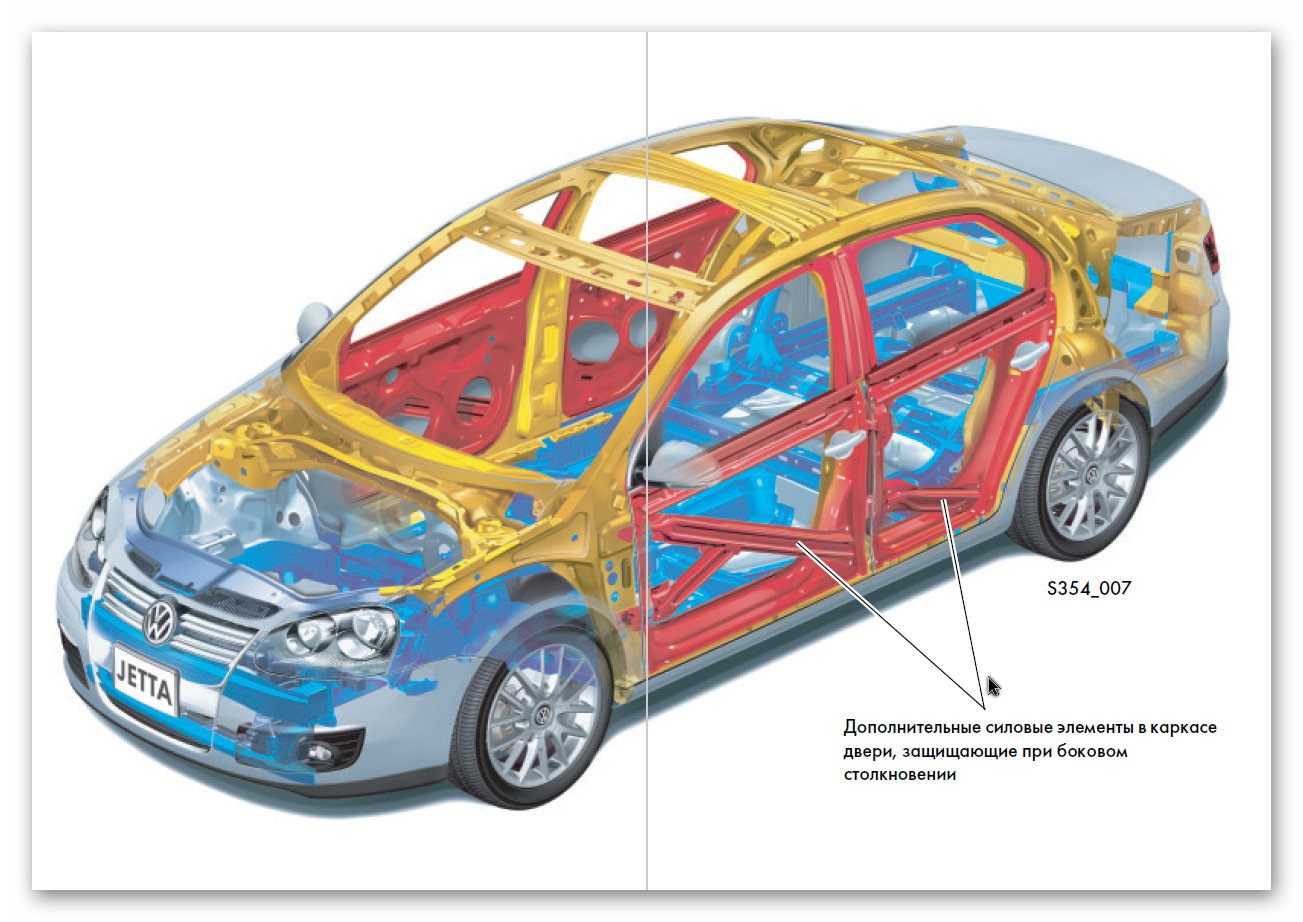

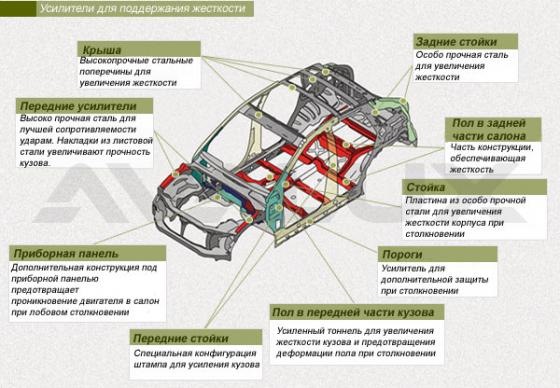

Боковая центральная стойка имеет внутри усиление, двери имеют усилители внутри и сами являются достаточно прочной конструкцией, за панелью приборов находится усиленная конструкция, крыша обычно имеет усиленную поперечину, сберегающую салон при перевороте.

Боковая центральная стойка имеет внутри усиление, двери имеют усилители внутри и сами являются достаточно прочной конструкцией, за панелью приборов находится усиленная конструкция, крыша обычно имеет усиленную поперечину, сберегающую салон при перевороте. Средние стойки кузова распределяют нагрузки с нижней части кузова к верхней и предотвращают сжатие боковых частей при боковых ударах, защищая салон кузова. Задние стойки кузова удерживают заднюю часть крыши и переходят в задние крылья. Они, также, являются посадочным местом для заднего стекла.

Средние стойки кузова распределяют нагрузки с нижней части кузова к верхней и предотвращают сжатие боковых частей при боковых ударах, защищая салон кузова. Задние стойки кузова удерживают заднюю часть крыши и переходят в задние крылья. Они, также, являются посадочным местом для заднего стекла.

Такой тип кузова является наиболее оптимальным для перевозки пассажиров и небольшого багажа.

Такой тип кузова является наиболее оптимальным для перевозки пассажиров и небольшого багажа. Благодаря резьбовому соединению нижнего упора пружины можно регулировать ее высоту, а также величину дорожного просвета.

Благодаря резьбовому соединению нижнего упора пружины можно регулировать ее высоту, а также величину дорожного просвета. Кузов получается относительно лёгким и очень прочным.

Кузов получается относительно лёгким и очень прочным.

Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях. Опускное стекло 5 уплотняется ворсовыми желобками 6, по которым скользит стекло, а также внутренним ворсовым уплотнителем 2 па подоконной накладке 3 двери и наружным резиновым уплотнителем 6, зажатым в нижней декоративной накладке 7 двери.

Опускное стекло 5 уплотняется ворсовыми желобками 6, по которым скользит стекло, а также внутренним ворсовым уплотнителем 2 па подоконной накладке 3 двери и наружным резиновым уплотнителем 6, зажатым в нижней декоративной накладке 7 двери. В нем найдете информацию об основных узлах автомобиля и их краткое определение.

В нем найдете информацию об основных узлах автомобиля и их краткое определение.

Детонация проявляется в металлических «стуках», дымном выхлопе и перегреве двигателя и ведёт к пригоранию колец, поршней и клапанов, разрушению подшипников, потере мощности двигателя.

Детонация проявляется в металлических «стуках», дымном выхлопе и перегреве двигателя и ведёт к пригоранию колец, поршней и клапанов, разрушению подшипников, потере мощности двигателя.

Предохранитель состоит из одной или нескольких плавких вставок, изолирующего корпуса и выводов для присоединения плавкой вставки к электрической цепи.

Предохранитель состоит из одной или нескольких плавких вставок, изолирующего корпуса и выводов для присоединения плавкой вставки к электрической цепи.

/188.gif)

Максимальная скорость 150 км/ч.

Максимальная скорость 150 км/ч. Для работы надо только задать температуру на табло и нажать кнопку «auto», все остальное сделает автоматика.

Для работы надо только задать температуру на табло и нажать кнопку «auto», все остальное сделает автоматика. Бывает разной у передней и задней осей.

Бывает разной у передней и задней осей.

Таким образом получается что пятой дверью служит часть крыши и само название лифтбэк (от англ. liftback) нам об этом и говорит.

Таким образом получается что пятой дверью служит часть крыши и само название лифтбэк (от англ. liftback) нам об этом и говорит. Этот тип кузова получил свое название за счет многоцелевого назначения. Универсалы имеют 3 или 5 дверей, 2 ряда сидений и большой багажник. В подавляющем большинстве универсалов задние сидения складываются, тем самым увеличивая багажник до невероятных для легковой машины размеров. В начале 21 века эти кузова были особенно востребованными и обогнали седаны по продажам.

Этот тип кузова получил свое название за счет многоцелевого назначения. Универсалы имеют 3 или 5 дверей, 2 ряда сидений и большой багажник. В подавляющем большинстве универсалов задние сидения складываются, тем самым увеличивая багажник до невероятных для легковой машины размеров. В начале 21 века эти кузова были особенно востребованными и обогнали седаны по продажам. Минивеном принято считать автомобиль, который имеет 6 — 8 мест и сидения, расположенные в три ряда. В зависимости от габаритов кузова автомобиль может иметь либо полноценный багажник, либо багажник, трансформируемый в третий ряд сидений. Благодаря этим особенностям минивен приобрёл особую популярность в качестве семейного автомобиля.

Минивеном принято считать автомобиль, который имеет 6 — 8 мест и сидения, расположенные в три ряда. В зависимости от габаритов кузова автомобиль может иметь либо полноценный багажник, либо багажник, трансформируемый в третий ряд сидений. Благодаря этим особенностям минивен приобрёл особую популярность в качестве семейного автомобиля. Кроссовер это автомобиль повышенной проходимости, смесь легкового автомобиля и внедорожника. Такой кузов сочетает в себе вместительность универсала, а иногда даже превышает ее, повышенный дорожный просвет, что позволяет выезд на плохое дорожное покрытие или даже легкое бездорожье, при этом кроссовер является легковым автомобилем, что позволяет комфортно использовать его для повседневной езды по городу.

Кроссовер это автомобиль повышенной проходимости, смесь легкового автомобиля и внедорожника. Такой кузов сочетает в себе вместительность универсала, а иногда даже превышает ее, повышенный дорожный просвет, что позволяет выезд на плохое дорожное покрытие или даже легкое бездорожье, при этом кроссовер является легковым автомобилем, что позволяет комфортно использовать его для повседневной езды по городу.

Груз в такой машине защищен от осадков и пыли, что позволяет перевозить большой ассортимент товаров. Фургоны бывают: тентованные, изотермические, рефрижераторные, «Бабочка» — особая конструкция кузова с поднимающимися боковыми частями позволяет организовать разгрузку в условиях ограниченного пространства.

Груз в такой машине защищен от осадков и пыли, что позволяет перевозить большой ассортимент товаров. Фургоны бывают: тентованные, изотермические, рефрижераторные, «Бабочка» — особая конструкция кузова с поднимающимися боковыми частями позволяет организовать разгрузку в условиях ограниченного пространства. м

м м

м

Наиболее типичные места для среза при замене заднего крыла

Наиболее типичные места для среза при замене заднего крыла При примерке заднего крыла проверьте все зазоры с соседними панелями

При примерке заднего крыла проверьте все зазоры с соседними панелями Зазор между стыкуемыми панелями должен быть ровным и минимальным

Зазор между стыкуемыми панелями должен быть ровным и минимальным

Несущий кузов автомобиля Citroen Traction Avant

Несущий кузов автомобиля Citroen Traction Avant Срез панели приборов показывает усиление, увеличивающее безопасность салона при аварии.

Срез панели приборов показывает усиление, увеличивающее безопасность салона при аварии.

Панель пола багажника с полостью для запасного колеса

Панель пола багажника с полостью для запасного колеса

Этот вопрос является едва ли не первоочередным у большинства владельцев транспортных средств. Многие считают, что решением всех проблем станет установка прямотока вместо отслужившего нейтрализатора. Но, помимо того, что это приведет к значительному увеличению шума, выхлопные газы будут постоянно находиться под высокой температурой, а это негативно отражается на работе других узлов автомобиля.

Этот вопрос является едва ли не первоочередным у большинства владельцев транспортных средств. Многие считают, что решением всех проблем станет установка прямотока вместо отслужившего нейтрализатора. Но, помимо того, что это приведет к значительному увеличению шума, выхлопные газы будут постоянно находиться под высокой температурой, а это негативно отражается на работе других узлов автомобиля. В выхлопной системе транспортных средств данный элемент имеет следующую конструкцию: разделенный внутри на специальные камеры прочный двойной цилиндрический корпус, изготовленный из нержавеющей стали. Благодаря такому устройству, пламегаситель эффективно подавляет вибрацию, а наличие прямотока не задерживает выхлопные газы в системе, как при установленном нейтрализаторе. Помимо этого, резонатор на автомобиле с установленным пламегасителем начинает работать устойчивее и стабильнее за счет перераспределения первичного потока отработанных газов. Большинство автомобилистов заменяют резонатор стронгером, который препятствует возникновению обратного давления, негативно отражающегося на работе силового агрегата, являясь причиной резкого снижения его мощности.

В выхлопной системе транспортных средств данный элемент имеет следующую конструкцию: разделенный внутри на специальные камеры прочный двойной цилиндрический корпус, изготовленный из нержавеющей стали. Благодаря такому устройству, пламегаситель эффективно подавляет вибрацию, а наличие прямотока не задерживает выхлопные газы в системе, как при установленном нейтрализаторе. Помимо этого, резонатор на автомобиле с установленным пламегасителем начинает работать устойчивее и стабильнее за счет перераспределения первичного потока отработанных газов. Большинство автомобилистов заменяют резонатор стронгером, который препятствует возникновению обратного давления, негативно отражающегося на работе силового агрегата, являясь причиной резкого снижения его мощности. Для изготовления пламегасителя понадобятся:

Для изготовления пламегасителя понадобятся:

Загрузка…

Загрузка…

Известно, что неисправный катализатор будет сигнализировать водителю о нарушении работы выхлопной системы. Этому будет способствовать лямбда-зонд (кислородный датчик), подающий соответствующий сигнал на машинный ЭБУ. Одним из популярных способов решения этого вопроса, является обман лямбда зонда (не в ущерб ЭБУ). Для этой цели используются так называемые механические обманки, суть работы которых заключается в ограничении поступающего объема газов к чувствительному элементу датчика. Безусловно, объем кислорода (его концентрация) становится значительно выше.

Известно, что неисправный катализатор будет сигнализировать водителю о нарушении работы выхлопной системы. Этому будет способствовать лямбда-зонд (кислородный датчик), подающий соответствующий сигнал на машинный ЭБУ. Одним из популярных способов решения этого вопроса, является обман лямбда зонда (не в ущерб ЭБУ). Для этой цели используются так называемые механические обманки, суть работы которых заключается в ограничении поступающего объема газов к чувствительному элементу датчика. Безусловно, объем кислорода (его концентрация) становится значительно выше.

Далее разверните трубы не заваренной стороной к себе: на меньшую трубу нужно будет надеть ершики для мытья посуды, после чего их необходимо плотно утрамбовать внутри образовавшегося «стакана». После этой процедуры нужно загнуть лепестки к меньшей трубе и точно также приварить к ней (не забудьте о швах). Сварку необходимо сделать тщательно, чтобы избежать негерметичности стыков. Готовый пламегаситель необходимо тщательно очистить щеткой от грязи и ржавчины, а затем покрыть серебристой краской (можно использовать баллончики).

Далее разверните трубы не заваренной стороной к себе: на меньшую трубу нужно будет надеть ершики для мытья посуды, после чего их необходимо плотно утрамбовать внутри образовавшегося «стакана». После этой процедуры нужно загнуть лепестки к меньшей трубе и точно также приварить к ней (не забудьте о швах). Сварку необходимо сделать тщательно, чтобы избежать негерметичности стыков. Готовый пламегаситель необходимо тщательно очистить щеткой от грязи и ржавчины, а затем покрыть серебристой краской (можно использовать баллончики). Известно, что неисправный катализатор будет сигнализировать водителю о нарушении работы выхлопной системы. Этому будет способствовать лямбда-зонд (кислородный датчик), подающий соответствующий сигнал на машинный ЭБУ. Одним из популярных способов решения этого вопроса, является обман лямбда зонда (не в ущерб ЭБУ). Для этой цели используются так называемые механические обманки, суть работы которых заключается в ограничении поступающего объема газов к чувствительному элементу датчика. Безусловно, объем кислорода (его концентрация) становится значительно выше.

Известно, что неисправный катализатор будет сигнализировать водителю о нарушении работы выхлопной системы. Этому будет способствовать лямбда-зонд (кислородный датчик), подающий соответствующий сигнал на машинный ЭБУ. Одним из популярных способов решения этого вопроса, является обман лямбда зонда (не в ущерб ЭБУ). Для этой цели используются так называемые механические обманки, суть работы которых заключается в ограничении поступающего объема газов к чувствительному элементу датчика. Безусловно, объем кислорода (его концентрация) становится значительно выше.