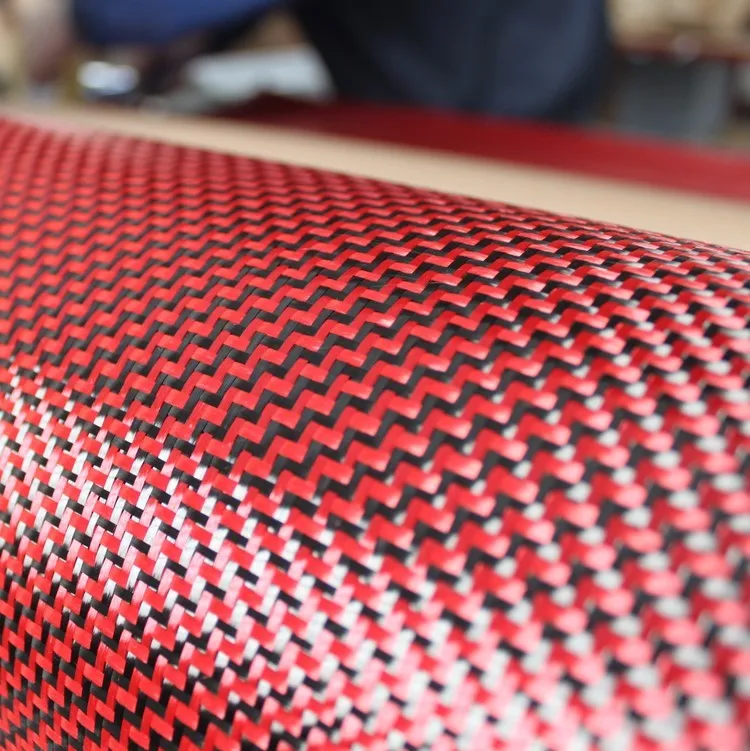

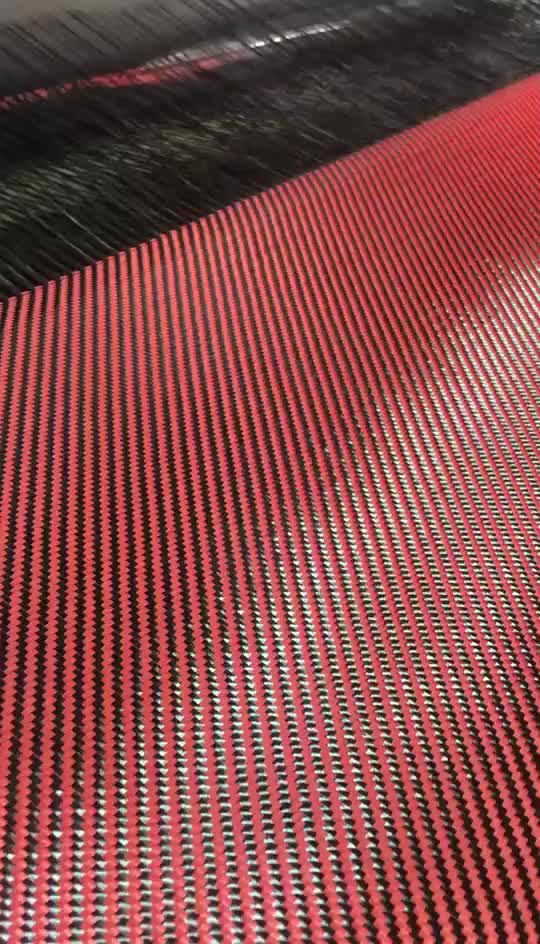

Углеродная ткань TWILL 2/2 3К-1000-200 200 г/м2, 1 м2

Углеродная ткань, плетение Twill/Саржа, волокно 3К, ширина 1000 мм, плотность 200 г/м2

Углеродная ткань (карбон, углеткань) является материалом, созданным из углеродного волокна для использования в качестве армирующего наполнителя при производстве композитных материалов. Карбон имеет высокую теплостойкость и относится к трудновоспламеняемым материалам (ткань способна выдержать температуру до 1500 С), а также материал способен противостоять воздействию внешних агрессивных сред, в том числе радиационному излучению . В составе материала углеволокна находятся преимущественно атомы углероды, остающиеся после термической обработки органических или химических волокон.

Углеродное

волокно имеет высокую прочность, обладает хорошими теплоизоляционными

свойствами, коррозийно устойчиво к воздействию газовых и жидких сред..

Оно применяется в самых разных отраслях промышленности, в том числе

используется в качестве основы для изготовления углеродных тканей.

Область применения:

Углеткань саржевого плетения используется в качестве материала для создания конструкционных элементов из углепластика. Обладает повышенными прочностными свойствами. В процессе пропитки эпоксидными, полиэфирными и винилэфирными, а также аналогичными по химической природе связующими, волокна фиксируются, а начальная структура плетения ткани создаёт жёсткий каркас, воспринимающий повышенные нагрузки. Ткань имеет характерный рисунок, позволяющий использовать её в декоративных целях для аппликации.

Плюсы данного материала:

Самая популярная схема плетения.

Совместима с любыми типами связующих.

Ткань имеет саржевое плетение, что обеспечивает наилучшую драпируемость.

Ткань имеет

привлекательный внешний вид и небольшую толщину монослоя, что дает возможность

применять её не только как декоративную, но и как высокопрочный конструкционный

материал.

Углепластик на основе углеродной ткани обладает минимальной плотностью, что не утяжеляет конструкцию даже при аппликации.

Ткань не подвергается коррозии.

Может применяться как в быту, так и для реализации сложных технических решений – в авиа- и автомобилестроении

Техническая информация

Тип волокна: высокопрочные углеродные волокна

Направление волокон: 0°/90°

Поверхностная плотность, г/м2: 200

Тип нити основы: Углеродная нить Toray 3K (200текс)

Ширина рулона: 1200±7 мм / 1000±7 мм

Длина рулона: 50м

Плотность нитей основы, нитей на 10 см: 50

Плотность нитей утка, нитей на 10 см: 50

Прочность на растяжение волокна, ГПа: 4,3±5%

Модуль упругости при растяжении волокна: 245±6 ГПа

Влажность, %: 1

Удлинение на разрыв волокна: 1,8%

Упаковка: 1 рулон в картонной коробке

Срок хранения: Не ограничен

Для юридических лиц и производственных предприятий компания IDronex имеет отдельные условия для сотрудничества. Для получения более подробной информации просим обращаться к нашим менеджерам по телефону или отправлять запрос на [email protected]

Для получения более подробной информации просим обращаться к нашим менеджерам по телефону или отправлять запрос на [email protected]

Способы применения:

Возможны следующие способы использования:

Возможно применение углеродной такни в качестве материала для пропитки при контактном формовании. Углеродная ткань саржевого плетения хорошо подходят для процесса инфузии и RTM

Раскрой ткани производится при помощи ножниц, или с использованием ножа и раскроечного мата. Работы проводить с использованием средств индивидуальной защиты, в том числе перчаток и респиратора.

Углепластик, полученный на основе углеродной ткани обрабатывают алмазным инструментом. Абразивный материал для сглаживания неровностей и выступов применяют зернистостью 200-600 меш.

Не допускается

попадание на углеродную ткань песка , пыли, воды, масел, растворителей и иных

посторонних веществ. Углеродную ткань нельзя складывать — это может привести к

разрушению части волокон и снижению прочности в месте сгиба. Ткань

транспортируют в рулонах. При работе с тканью следует соблюдать аккуратность -

повреждение волокна не допускается. При появлении раздвижек между нитями

следует выровнять их приглаживанием или при помощи иглы.

Ткань

транспортируют в рулонах. При работе с тканью следует соблюдать аккуратность -

повреждение волокна не допускается. При появлении раздвижек между нитями

следует выровнять их приглаживанием или при помощи иглы.

Транспортирование и хранение.

Транспортирование и хранение ткани должно осуществляться в соответствии с требованиями ГОСТ 25388-2001 «Волокна химические. Упаковка, маркировка, транспортирование и хранение» со следующим дополнением: ткань должна храниться в упакованном виде в закрытых складских помещениях при относительной влажности не выше 85%.

При

транспортировании и хранении не допускать резких перепадов температуры.

Ваше имя:

Ваш отзыв

Внимание: HTML не поддерживается! Используйте обычный текст!

Достоинства:

Недостатки:

Рейтинг Плохо Хорошо

Что такое углеродная ткань? Применение углеродной ткани в различных сферах деятельности

Что такое углеродная ткань? Это материал, который состоит из чрезвычайно легких и прочных волокон армированного полимера. По своей сути, этот полимер является длинной цепочкой из молекул, которые атомы углерода удерживают вместе. Обычно, полимер, используемый для изготовления углеродной ткани, на девяносто процентов состоит из углерода, смешанного с десятью процентами разных добавок.

По своей сути, этот полимер является длинной цепочкой из молекул, которые атомы углерода удерживают вместе. Обычно, полимер, используемый для изготовления углеродной ткани, на девяносто процентов состоит из углерода, смешанного с десятью процентами разных добавок.

Могут отличаться друг от друга товары различных производителей — в зависимости от используемого при производстве армированного полимера и комбинаций сырья. О точном составе углеродной ткани, как правило, информация не разглашается. Ведь это — коммерческая тайна.

Производство углеродной ткани

С вытягивания в тонкие нити армированных полимеров начинается производство углеткани. Далее на бобины наматывают нити, полученные в процессе вытягивания, а затем, при помощи специальных ткацких станков, из них плетется сама ткань. Всего лишь пять-десять микрон имеет в диаметре каждая нить и, несмотря на это, она является очень прочной.

Углеродная ткань, на сегодняшний день, пожалуй, самый прочный сотканный материал.

Применение

Безгранично может быть применение углеродной ткани. Где применяется? Чаще всего ее используют там, где необходим малый вес, высокая проводимость, высокая прочность. В связи с тем, что углеткань может иметь разное качество, ее применение во многом зависит от состава и класса ткани. Например, высший сорт этого волокна используется в аэрокосмической отрасли.

Строительство

В строительстве, в системе внешнего армирования применяется сверхтонкая углеродная ткань. Во время ремонта несущих конструкций применение углеткани и эпоксидного связующего позволяет в сжатые сроки проводить реконструкцию и значительно уменьшает трудозатраты, если сравнивать с традиционными способами. Несмотря на то, что в разы снижается срок ремонта, в несколько раз увеличивается также срок службы конструкции. Несущая функция конструкции не просто восстанавливается , но и в несколько раз увеличивается.

Авиация

Для чего нужна углеродная ткань в авиации? Ее используют при создании цельных композитных деталей, также используются углеродные материалы. Получаемые изделия, отличающиеся легкостью и прочностью, позволяют заменить алюминиевые сплавы на углепластиковые. При весе в пять раз меньше алюминиевых деталей композитные обладают большей гибкостью, прочностью, устойчивостью к давлению.

Получаемые изделия, отличающиеся легкостью и прочностью, позволяют заменить алюминиевые сплавы на углепластиковые. При весе в пять раз меньше алюминиевых деталей композитные обладают большей гибкостью, прочностью, устойчивостью к давлению.

Промышленность

Также углепластики используются в атомной промышленности при создании энергетических реакторов, где основное требование к используемым материалам — их радиационная устойчивость, стойкость к высоким температурам и давлению. Все эти свойства углеродная ткань имеет. Помимо этого, особое внимание в атомной отрасли отдается прочности внешних конструкций, поэтому ткань широко применяют также в системе внешнего армирования.

Углепластик

Карбон (или углепластик) используется в автомобилестроении для производства как отдельных узлов и деталей, так и для целых автомобильных корпусов. Большое соотношение прочности к весу позволяет производителям создавать безопасные и экономичные автомобили: снижение за счет углепластиков веса автомобиля снижает на 16 % выброс CO2 в атмосферу. Так как происходит снижение расхода топлива в несколько раз.

Так как происходит снижение расхода топлива в несколько раз.

Достаточно прочные позиции занимают композиционные материалы в аэрокосмической гражданской отрасли. Высокие требования к ним ставят большие нагрузки космических полетов. Углеволокно и материалы из него работают в условиях повышенных и пониженных температур и давления, в условиях воздействия радиации, при высоких вибрационных нагрузках и т. п.

В судостроении углепластики из-за своей коррозионной стойкости, высокой удельной прочности, немагнитности, низкой теплопроводности и высокой ударостойкости являются лучшим составляющим для проектирования и создания новейших материалов и конструкций из них. Выбор именно этого материала обусловлен возможностью сочетания в нем одном высокой химической инертности и прочности, а также – звуко, вибро и радиопоглощения, что позволяет использовать его при изготовлении конструкций разных видов гражданских судов.

В мировой практике ветроэнергетика — одна из самых значимых областей, где применяется углеродный материал. Эта отрасль находится на стадии зарождения в России, хотя по всему миру появляются ветряки: и в прибрежных зонах, и в незаселенных районах, и на морских платформах. Непревзойденные прочность и легкость углепластиков позволили создавать лопасти более длинными. В свою очередь, они стали обладать большей энергопроизводительностью.

Эта отрасль находится на стадии зарождения в России, хотя по всему миру появляются ветряки: и в прибрежных зонах, и в незаселенных районах, и на морских платформах. Непревзойденные прочность и легкость углепластиков позволили создавать лопасти более длинными. В свою очередь, они стали обладать большей энергопроизводительностью.

Широкое применение углепластики имеют и в железнодорожной отрасли. Прочность и легкость материала способствует облегчению конструкций железнодорожных вагонов, что позволяет, тем самым, снизить общий вес состава, увеличить его длину, улучшить скоростные характеристики.

Углеродное волокно также может быть использовано при прокладке железнодорожных путей и при строительстве железнодорожного полотна: длину проводов позволит увеличить высокий показатель прочности на изгиб, что сократит нужное количество опор и, в то же время, снизит риск их провисания.

В привычный уклад жизни каждого человека интенсивно входят композиционные материалы. Множество товаров народного потребления создаются из них: спортивный инвентарь и экипировка, предметы интерьера, детали бытовой техники, ЭВМ и многое другое.

Углеродные ткани в Украине. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Работает

Техническая углеродная ткань УУТ-2 и УУТ-2Р

Доставка по Украине

640 грн/кв.м

Купить

Магазин «OT VINTA»

Работает

Углеродная ткань (углеродная ткань) ширина 2500мм

Доставка по Украине

1 200 грн/пог.м

Купить

ООО НПП Разработка и Внедрение Новых Материалов

Работает

Углеродная ткань (углеродная ткань) ширина 200мм

Доставка по Украине

1 100 грн/пог.м

Купить

ООО НПП Разработка и Внедрение Новых Материалов

Работает

Кабель AUX jack 3,5мм в коробке прямой-угловой ткань AUX-523-XF-03A BF

Доставка из г. Львов

290 грн

203 грн

Купить

BOSFOR

Работает

Ножницы Сверхострые, из Углеродистой Стали, для Ниток, Шнуров, Ткани, Бумаги и т. д., Цвет: Красный, Размер:

Заканчивается

Доставка по Украине

49. 18 грн

18 грн

Купить

«Дом Бусин» гипермаркет товаров для создания украшений и подарков своими руками.

Работает

Комплект электродов углетканевых к аппаратам электротерапии, Биомед

Доставка по Украине

1 500 грн

Купить

КОРПОРАЦИЯ «МЕДИСАН»

Работает

Углеродная ткань 600 гр/м2 12К twill 2/2 ш.100 см

Недоступен

1 097 грн/кв.м

Смотреть

Магазин «OT VINTA»

Работает

Электроды многоразовые с токопроводящей углеродной тканью прямоугольные

Недоступен

от 24 грн

Смотреть

Интернет магазин Домашняя медицина

Работает

Электроды многоразовые фигурные с токопроводящей углеродной тканью

Недоступен

от 20 грн

Смотреть

Интернет магазин Домашняя медицина

Работает

Электроды прямоугольные углетканевые

Недоступен

35 грн

Смотреть

нпп элекон

Работает

Электроды фигурные углетканевые

Недоступен

18 грн

Смотреть

нпп элекон

Работает

Углеродная ткань 280 гр/м2 3К twill 2/2 ш. 100 см

100 см

Недоступен

1 155 грн/кв.м

Смотреть

Магазин «OT VINTA»

Работает

Углеродная ткань 245 гр/м2 3К twill 2/2 ш.125 см

Недоступен

1 070 грн/кв.м

Смотреть

Магазин «OT VINTA»

Работает

Углеродная ткань 200 гр/м2 3К полотно ш.125 см

Недоступен

853 грн/кв.м

Смотреть

Магазин «OT VINTA»

Работает

Трехколесный детский велосипед Azimut Crosser One T1 AIR со стояночным тормозом и дышащей тканью Синий

Недоступен

4 275 грн

Смотреть

Смотрите также

Работает

Комплект электродов углетканевых к аппаратам электротерапии

Недоступен

1 889 грн

Смотреть

ТОВ «Медсервис Плюс ЛТД»

Не работает

Бесконечная лента VSM ILUMERON RK700X для гриндера, для н/ж, углеродистой стали и спец. сплавов, 50×1200 мм

Недоступен

125 грн

Смотреть

ООО АКС-ЮГ СИСТЕМА — ЛАБОРАТОРИЯ КЛЕЕВЫХ И КРЕПЕЖНЫХ ТЕХНОЛОГИЙ, СОВРЕМЕННЫЕ АБРАЗИВНЫЕ ТЕХНОЛОГИИ

Не работает

Бесконечная лента VSM ILUMERON RK700X для гриндера, для н/ж, углеродистой стали и спец. сплавов, 50×1500 мм

сплавов, 50×1500 мм

Недоступен

155 грн

Смотреть

ООО АКС-ЮГ СИСТЕМА — ЛАБОРАТОРИЯ КЛЕЕВЫХ И КРЕПЕЖНЫХ ТЕХНОЛОГИЙ, СОВРЕМЕННЫЕ АБРАЗИВНЫЕ ТЕХНОЛОГИИ

Не работает

Бесконечная лента VSM ILUMERON RK700X для гриндера, для н/ж, углеродистой стали и спец. сплавов, 50×1800 мм

Недоступен

190 грн

Смотреть

ООО АКС-ЮГ СИСТЕМА — ЛАБОРАТОРИЯ КЛЕЕВЫХ И КРЕПЕЖНЫХ ТЕХНОЛОГИЙ, СОВРЕМЕННЫЕ АБРАЗИВНЫЕ ТЕХНОЛОГИИ

Не работает

SikaWrap®-230 C, 0,3х50 м

Недоступен

24 024 грн

Смотреть

ООО АКС-ЮГ СИСТЕМА — ЛАБОРАТОРИЯ КЛЕЕВЫХ И КРЕПЕЖНЫХ ТЕХНОЛОГИЙ, СОВРЕМЕННЫЕ АБРАЗИВНЫЕ ТЕХНОЛОГИИ

Не работает

SikaWrap®-230 C, 0,6х50 м

Недоступен

45 738 грн

Смотреть

ООО АКС-ЮГ СИСТЕМА — ЛАБОРАТОРИЯ КЛЕЕВЫХ И КРЕПЕЖНЫХ ТЕХНОЛОГИЙ, СОВРЕМЕННЫЕ АБРАЗИВНЫЕ ТЕХНОЛОГИИ

Не работает

Бесконечная лента VSM ILUMERON RK700X для гриндера, для н/ж, углеродистой стали и спец. сплавов, 50×1800 мм

Недоступен

190 грн

Смотреть

ООО АКС-ЮГ СИСТЕМА — ЛАБОРАТОРИЯ КЛЕЕВЫХ И КРЕПЕЖНЫХ ТЕХНОЛОГИЙ, СОВРЕМЕННЫЕ АБРАЗИВНЫЕ ТЕХНОЛОГИИ

Не работает

Ткань углеродная Урал Т22, Урал ТР (трикотаж)

Недоступен

от 5 800 грн/кг

Смотреть

ООО «Графит — Маркет»

Не работает

Углеродная ткань- карбон 245 гр. /м2, 3K twill, 125 см.

/м2, 3K twill, 125 см.

Недоступен

1 600 грн/кв.м

Смотреть

Kengur- запчасти, автотюнинг, аксесуары. Оптом и врозницу

Не работает

Углеродная ткань- карбон 600 гр./м2, 12K twill, 125 см.

Недоступен

1 510 грн/кв.м

Смотреть

Kengur- запчасти, автотюнинг, аксесуары. Оптом и врозницу

Не работает

Эпоксидный клей для углеродной ткани Sikadur-330 упак 27 кг

Недоступен

775 грн/кг

Смотреть

ООО «ПОЛИПРО»

Не работает

Эпоксидный клей для углеродной ткани Sikadur-330 упак 27 кг

Недоступен

775 грн/кг

Смотреть

«ПОЛИПРО» ООО

Не работает

Углеродистый холст SikaWrap-230 C рулон 50 мх0,3 м

Недоступен

15 437.50 грн/рулон

Смотреть

ООО «ПОЛИПРО»

Не работает

Углеродистый холст SikaWrap-230 C рулон 50 мх0,6 м

Недоступен

30 875 грн/рулон

Смотреть

ООО «ПОЛИПРО»

Углеродное волокно, что это такое, применение карбона в современном строительстве.

Известно, что солидный показатель прочности на растяжение, относительно собственного веса, которым обладает углепластик, являет собой уникальное достижение материала и открывает радужные перспективы использования в народном хозяйстве. Использование карбона в современном строительстве пока еще не приняло широкомасштабного использования, хотя карбон купить в настоящее время не составляет трудности. Но простые и надежные методы применения обещают быть долгими.

Содержание

- 1 Углеродное волокно

- 2 Производство изделий из полимерного материала

- 3 Номенклатура изделий из карбонового волокна

- 3.1 карбоновые ткани

- 3.2 изделия из карбонизированного волокна

- 3.3 производство бассейнов с карбоновым усилением

Углеродное волокно

Первое получение углеродных волокон в результате пиролиза вискозного волокна и использование для нитей накаливания было запатентовано Эдисоном в конце XVIII века.

Повышенный интерес к волокну появился в XX веке в результате поиска материала компонентов композита при изготовлении двигателей ракет и самолетов.

По своим качествам: термостойкости и теплоизоляционным свойствам, а также коррозионной стойкости, карбоновому волокну не было равных.

Характеристики первых образцов полиакрилонитрильных (ПАН) волокон были невысокие, но усовершенствование технологии позволило получить углеводородные волокна прочностью карбонового волокна 2070 МПа и модулем упругости 480 ГПа.

Сегодня, углепластик или карбон имеет масштабный спектр применения в строительстве:

- для системы внешнего армирования

- для ремонта несущих конструкций складов и мостов, промышленных и жилых зданий.

Использование изделий из углеродного волокна предоставляет возможность проведения строительных мероприятий, по сравнению с существующими способами реконструкции или армирования, быстро и качественно.

Но рассказ о достижениях карбона был бы неполным, если не отметить его использование при изготовлении авиационных деталей.

Достижения отечественных авиапроизводителей составляют здоровую конкуренцию компании Mitsubishi Heavy Industries, производящей детали Boeing 787.

Производство изделий из полимерного материала

Полимерный материал – карбон представляет собой тонковолоконные нити ø от 5 до 15 мкм, образованные атомами углерода и объединенными в микрокристаллы. Именно выравнивание при ориентации кристаллов придает нитям хорошую прочность и растяжение, незначительный удельный вес и коэффициент температурного расширения, химическую инертность.

Производственные процессы получения ПАН волокон связаны с технологией автоклава и последующей пропиткой для упрочнения смолой. Углеродное волокно пропитывают пластиком (препрег) и пропитывают жидким пластиком, укрепляя нити волокна под давлением.

По физическим характеристикам углеродное волокно разделено на типы:

- высокопрочные карбоновые волокна (состав 12000 непрерывных волокон)

- волокна карбонизированные углеродные общего назначения (крученая нить из 2-х и более волокон длиной до 100 мм).

Углепластиковые конструкции, армированные изделиями из материала, уменьшают вес конструкции на 30%, а химическая инертность позволяет использовать карбоновые ткани при очистке агрессивных жидкостей и газов от примесей в качестве фильтра.

Производство углеродного волокна представлено в этом видео.

Номенклатура изделий из карбонового волокна

карбоновые ткани

Главным изделием из высокомодульного волокна карбона является углеродная (карбоновая) ткань толщиной 1,6 – 5,0 мм, имеющая структуру плетеного полотняного переплетения плотностью от 520 до 560 г/м².

Карбоновые ткани, обладатели нулевого коэффициента линейного расширения, имеют высокую стойкость к деформациям и коррозии.

Характеристиками стандартных углеродных тканей являются:

содержание углерода, разрывная нагрузка (МПа), модуль упругости (Гпа), удлинение, линейная плотность.

Параметрами карбоновых тканей являются:

- ширина полотна 1000-2000мм

- содержание углерода 98,5%

- плотность 100-640 г/м2

- толщина 0,25-0,30 мм.

Кроме карбоновых тканей основными изделиями высокомодульного волокна являются ленты и шнуры.

Различают следующие виды плетения тканей карбоновых, которые в определенной мере влияют на подвижность изделия:

- полотняное переплетение, созданное по принципу переплетения каждой нити основы с уточной нитью 1/1, создавая лучшую прочность и подвижность ткани

- сатиновое переплетение, при котором одна нить утка переплетает 4-5 нитей основы, уменьшая возможность сильного изгиба ткани

- саржевое переплетение, у которого количество нитей основы перекрыто таким же количеством нитей утка.

Примером возможности саржевого переплетения является разноцветная карбоновая ткань. Карбоновую ткань разноцветную успешно используют при создании кевларовой одежды и вещей, отличающихся гигроскопичностью и способностью к воздухообмену. Кевлар из технических нитей с различной плотностью и структурой уже вошел в обиход авто и военной индустрии, потеснив стеклохолст и сталь.

Преимущества карбона ярко выражены в изделиях из карбонизированного углепластика.

изделия из карбонизированного волокна

Номенклатура изделий из карбонизированного волокна более расширена и представлена:

- углеродной тканью карбонизированной RK-300 (заменитель стеклоткани)

- тканью с односторонним алюминиевым покрытием RK-300AF (улучшенные свойства за счет термоэкрана позволяют использовать карбон в качестве теплоизоляционного обмоточного материала)

- углеродными конструкционными тканями 1k, 3k, 6k, 12k, 24k, 48k

- карбонизированными лентами и шнурами.

Тканый холст из карбонового или карбонизированного волокна отлично выполняет функции армирования, независимо от типа наполнителя.

Кроме того, с использованием карбонизированных волокон изготавливают экраны, поглощающие ЭМИ, термопары и электроды, а также радиотехнические изделия.

производство бассейнов с карбоновым усилением

При производстве бассейнов с усилением из карбона в технологию вводят этап добавления в керамический слой карбоновое усиление, древесную бальсу и вспененный каучук. Основанием создания двойного каркаса чаши бассейнов с карбоновым усилением послужили построенные эпюры нагрузки и допустимые напряжения на материал.

Основанием создания двойного каркаса чаши бассейнов с карбоновым усилением послужили построенные эпюры нагрузки и допустимые напряжения на материал.

Сделаем, вывод, что набирающая обороты популярность использования карбонового волокна в перспективе сможет вытеснить с рынка армирующие материалы.

Электроды углетканевые заказать на сайте Каскад-ФТО

Ассортимент углетканевых электродов всегда был широк в нашем ассортименте. Электроды состоят из хлопчатобумажной ткани и токопроводящей углеродной ткани. Хлопчатобумажная ткань выполняет роль гидрофильной прокладки и является экологически чистым материалом, не вызывающим аллергию. Углеродная токопроводящая ткань является токораспределительным слоем. Ее использование обусловлено устойчивостью к воздействию различных химических сред, высоких температур и безопасностью при применении для человека. В настоящий моменту углетканевые электроды для физиотерапии охватывавают практически все виды и размеры, применяемые при проведении физиопроцедур.

Электрод углетканевый 30х 60 мм (18 кв.см.)

Артикул: 10 01 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

97 ₽

-+КупитьЭлектрод углетканевый 30х100мм(30 кв.см.)

Артикул: 10 06 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

110 ₽

-+КупитьЭлектрод углетканевый 40х 50мм (20 кв. см.)

см.)

Артикул: 10 03 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

97 ₽

-+КупитьЭлектрод углетканевый 40х 70мм(28 кв.см.)

Артикул: 10 17 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

109 ₽

-+КупитьЭлектрод углетканевый 40х110мм( 44 кв.см.)

Артикул: 10 04 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

117 ₽

-+КупитьЭлектрод углетканевый 40х150мм(60 кв. см.)

см.)

Артикул: 10 08 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

132 ₽

-+КупитьЭлектрод углетканевый 40х170 мм (68 кв.см.)

Артикул: 10 05 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

136 ₽

-+КупитьЭлектрод углетканевый 40х200мм(80 кв.см.)

Артикул: 10 21 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

138 ₽

-+КупитьЭлектрод углетканевый 45х210мм(94,5 кв. см.)

см.)

Артикул: 10 07 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

150 ₽

-+КупитьЭлектрод углетканевый 50х 50 мм (25 кв.см.)

Артикул: 10 09 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

104 ₽

-+КупитьЭлектрод углетканевый 50х 60мм(30 кв.см.)

Артикул: 10 24 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

106 ₽

-+КупитьЭлектрод углетканевый 50х 70мм (35 кв. см)

см)

Артикул: 10 10 00

Электрод токопроводящий терапевтический с токораспределительным элементом из углеродной ткани

109 ₽

-+КупитьЭлектрод углетканевый 50х100 мм (50 кв.см.)

Артикул: 10 11 00

Электрод углетканевый 50х100 мм (50 кв.см.)

118 ₽

-+КупитьЭлектрод углетканевый 50х200мм(100 кв.см.)

Артикул: 10 12 00

Электрод углетканевый 50х200мм(100 кв.см.)

155 ₽

-+КупитьЭлектрод углетканевый 60х 80 мм (48 кв. см.)

см.)

Артикул: 10 13 00

Электрод углетканевый 60х 80 мм (48 кв.см.)

120 ₽

-+КупитьЭлектрод углетканевый 60х100 мм (60 кв.см.)

Артикул: 10 14 00

Электрод углетканевый 60х100 мм (60 кв.см.)

125 ₽

-+КупитьЭлектрод углетканевый 60х120мм(72 кв.см.)

Артикул: 10 02 00

Электрод углетканевый 60х120мм(72 кв.см.)

131 ₽

-+КупитьЭлектрод углетканевый 60х170мм(102 кв. см.)

см.)

Артикул: 10 15 00

Электрод углетканевый 60х170мм(102 кв.см.)

158 ₽

-+КупитьЭлектрод углетканевый 60х200мм(120 кв.см.)

Артикул: 10 16 00

Электрод углетканевый 60х200мм(120 кв.см.)

177 ₽

-+КупитьЭлектрод углетканевый 70х 70мм (49 кв.см.)

Артикул: 10 18 00

Электрод углетканевый 70х 70мм (49 кв.см.)

120 ₽

-+КупитьЭлектрод углетканевый 70х110мм (77 кв. см.)

см.)

Артикул: 10 19 00

Электрод углетканевый 70х110мм (77 кв.см.)

139 ₽

-+КупитьЭлектрод углетканевый 70х230мм(161 кв.см.)

Артикул: 10 20 00

Электрод углетканевый 70х230мм(161 кв.см.)

206 ₽

-+КупитьЭлектрод углетканевый 80х100 мм (80 кв.см.)

Артикул: 10 22 00

Электрод углетканевый 80х100 мм (80 кв.см.)

136 ₽

-+КупитьЭлектрод углетканевый 80х120мм (96 кв. см.)

см.)

Артикул: 10 23 00

Электрод углетканевый 80х120мм (96 кв.см.)

154 ₽

-+КупитьЭлектрод углетканевый 80х160мм(128 кв.см.)

Артикул: 10 25 00

Электрод углетканевый 80х160мм(128 кв.см.)

177 ₽

-+КупитьЭлектрод углетканевый 80х200мм(160 кв.см.)

Артикул: 10 26 00

Электрод углетканевый 80х200мм(160 кв.см.)

207 ₽

-+КупитьЭлектрод углетканевый 80х250мм(200 кв. см.)

см.)

Артикул: 10 27 00

Электрод углетканевый 80х250мм(200 кв.см.)

242 ₽

-+КупитьЭлектрод углетканевый 90х140мм(126 кв.см.)

Артикул: 10 28 00

Электрод углетканевый 90х140мм(126 кв.см.)

177 ₽

-+КупитьЭлектрод углетканевый 100х100мм(100 кв.см.)

Артикул: 10 29 00

Электрод углетканевый 100х100мм(100 кв.см.)

154 ₽

-+КупитьЭлектрод углетканевый 100х120мм (120 кв. см.)

см.)

Артикул: 10 35 00

Электрод углетканевый 100х120мм (120 кв.см.)

167 ₽

-+КупитьЗагрузить еще

Углеродные нагревательные материалы — Техника на vc.ru

В силу географического положения нашей страны погодные условия на большей ее части суровые и характеризуются четкой сменой времен года, а также холодными и продолжительными зимами. В связи с этим остро стоит вопрос о применении в разных отраслях экономики энергоэффективных технологий и новых материалов с определенными востребованными характеристиками.

1541 просмотров

Антиобледенительные системы городской инфраструктуры

В условиях холодного климата каждую зиму становится актуальной проблема снежных заносов и гололедицы. Так, значительная территория России покрывается снегом и льдом, за исключением южных регионов, где в этот период года температура редко падает ниже нуля и количество осадков, как правило, незначительно. Привычный способ борьбы с гололедицей химическими реагентами не всегда и не везде возможен, к тому же он не безопасен с экологической точки зрения и не гарантирует абсолютного результата.

Решить подобную ситуацию позволяют системы антиобледенения и снеготаяния. Дорожное покрытие с функцией подогрева позволяет повысить уровень комфорта и безопасности пешеходного и автомобильного движения. Кроме того, важна и экономическая составляющая: зимой снижаются расходы на уборку снега, весной на дорогах образуется меньше трещин, осенью за счет нагрева обеспечивается быстрое высыхание дороги после дождей. Возможности данной технологии настолько широки, что она находит применение и на других объектах городской инфраструктуры. Существуют разные конструктивные решения реализации систем подогрева дорожного полотна. Наиболее распространенные на сегодняшний день — с использованием теплоносителя либо электрического кабеля.

Системы антиобледенения с успехом применяются в Канаде, США, Скандинавских странах, Исландии, Японии, а в последнее время — и в России. В столице Исландии Рейкьявике практикуется система естественного подогрева тротуаров с помощью горячей воды геотермальных источников, которыми так богато это островное государство. Другие страны, не имеющие горячих источников, вынуждены использовать для обогрева улиц зимой традиционные энергетические ресурсы. Например, на протяжении двадцати лет тротуар одной из центральных улиц Хельсинки подогревается с помощью электричества: даже в самые холодные дни снег, падая на мостовую, тут же превращается в воду и стекает в городскую канализацию. В Японии подогревают улицы во всех городах, где зимой выпадает снег. Интересно, что при этом в Стране восходящего солнца нет централизованного домашнего отопления — за тепло в квартире несет ответственность ее хозяин.

Другие страны, не имеющие горячих источников, вынуждены использовать для обогрева улиц зимой традиционные энергетические ресурсы. Например, на протяжении двадцати лет тротуар одной из центральных улиц Хельсинки подогревается с помощью электричества: даже в самые холодные дни снег, падая на мостовую, тут же превращается в воду и стекает в городскую канализацию. В Японии подогревают улицы во всех городах, где зимой выпадает снег. Интересно, что при этом в Стране восходящего солнца нет централизованного домашнего отопления — за тепло в квартире несет ответственность ее хозяин.

По примеру многих европейских столиц в Москве некоторые тротуары оборудованы подогревом, который обеспечивают проложенные под покрытием трубы горячего водоснабжения.

Довольно много предложений есть на мировом рынке технологий подогрева подъемов и спусков автомобильных дорог (особенно мостов). В зимний период именно эти участки являются наиболее опасными — обледенение служит причиной буксования грузовых автомобилей. Решение этой проблемы с помощью систем подогрева дорожного полотна сократит число аварий и заторов, уменьшит время преодоления автомобилями дорожных затруднений.

Решение этой проблемы с помощью систем подогрева дорожного полотна сократит число аварий и заторов, уменьшит время преодоления автомобилями дорожных затруднений.

Еще в конце прошлого века применение систем обогрева открытых площадей считалось роскошью, сегодня это распространенная практика, позволяющая обезопасить поверхности в холодное время года и избавиться от трудоемких работ по их очистке от льда и снега. Системы антиобледенения и снеготаяния, в основе которых лежат надежные греющие кабели, служат для эффективного противодействия неблагоприятным последствиям осадков, способным нарушить привычный уклад жизни людей, парализовать движение транспорта. Кроме вышеперечисленного такие технические решения используют для предотвращения обледенения взлетно-посадочных полос, центральных площадей, проспектов и улиц, спортивных площадок (включая футбольные газоны), складских и производственных ангаров, наружных лестниц и подъемов зданий.

Серьезное внимание сегодня уделяется созданию комфортной и доступной городской среды, в том числе для маломобильных групп населения. В зимний период, когда происходит обильное выпадение осадков, на пандусах образуются ледяные наросты, которые не позволяют инвалидам комфортно спускаться и подниматься. Поэтому подогрев пандусов, ступеней и подъемов приобретает огромное социальное значение в государственном масштабе.

В зимний период, когда происходит обильное выпадение осадков, на пандусах образуются ледяные наросты, которые не позволяют инвалидам комфортно спускаться и подниматься. Поэтому подогрев пандусов, ступеней и подъемов приобретает огромное социальное значение в государственном масштабе.

Все приведенные примеры, несомненно, повышают эффективность, в том числе энергетическую, эксплуатации элементов городской инфраструктуры. Однако использование электричества или водяного контура для обустройства системы подогрева является на сегодняшний день не самым прогрессивным направлением.Необходимо искать новые разработки, альтернативные данным способам. Один из таких перспективных технологических приемов предлагает композитная отрасль — применение в качестве нагреваемого слоя углеродных волокон.

Углеволокнистые материалы

Углерод известен человечеству с древнейших времен. Из всех аллотропных форм углерода наиболее распространены графит и алмаз. Ни один элемент Периодической системы Менделеева не обладает тем разнообразием свойств, иногда прямо противоположных, которые присущи углероду.

Углеродное волокно получают, как правило, термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Термообработка происходит в несколько этапов. Первый представляет собой окисление исходного волокна на воздухе при температуре 250 °C в течение 24 часов. В результате образуются лестничные структуры. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температуре от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600–3000 °C, которая также проходит в инертной среде. В результате количество углерода в волокне доводится до 99 %. Помимо обычных органических (чаще всего вискозных и полиакрилонитрильных) для получения углеродных волокон могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 мкм, образованных преимущественно атомами углерода, которые объединены в микроскопические кристаллы, выровненные параллельно друг другу. Упорядочивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, малым удельным весом, низким коэффициентом температурного расширения и химической инертностью. Уникальные технические и эксплуатационные свойства углеродных волокон позволяют получить на их основе материалы (например, углеткани, препреги, углеродные ленты или рукава), обладающие рядом характеристик, привлекательных для многих отраслей промышленности и экономики.

Упорядочивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, малым удельным весом, низким коэффициентом температурного расширения и химической инертностью. Уникальные технические и эксплуатационные свойства углеродных волокон позволяют получить на их основе материалы (например, углеткани, препреги, углеродные ленты или рукава), обладающие рядом характеристик, привлекательных для многих отраслей промышленности и экономики.

Углеродная ткань является материалом, состоящим из чрезвычайно прочных и легких волокон армированного полимера. Обычно для производства углеткани используется полимер, состоящий на 90 % из углерода, смешанного с 10 % различных добавок. Удельное электрическое сопротивление углеродных материалов составляет от 7 до 100 мкОм∙м: минимальные значения имеют графитированные материалы, а максимальные — обожженные. Электропроводность углеродных материалов анизотропна: в материалах, полученных прессованием, она выше в направлении, перпендикулярном направлению приложенной силы. Коэффициент анизотропии колеблется в пределах от 1,2 до 2,0 и увеличивается с уменьшением дисперсности частиц углеродистого вещества. В поликристаллических углеродных материалах общая проводимость определяется двумя составляющими: электропроводностью кристаллов и электропроводностью аморфного углерода. Поэтому у многих углеродных материалов экстремальная зависимость электропроводности от температуры изменяется следующим образом: электропроводность аморфного углерода с увеличением температуры падает, а кристаллического — растет.

Коэффициент анизотропии колеблется в пределах от 1,2 до 2,0 и увеличивается с уменьшением дисперсности частиц углеродистого вещества. В поликристаллических углеродных материалах общая проводимость определяется двумя составляющими: электропроводностью кристаллов и электропроводностью аморфного углерода. Поэтому у многих углеродных материалов экстремальная зависимость электропроводности от температуры изменяется следующим образом: электропроводность аморфного углерода с увеличением температуры падает, а кристаллического — растет.

Существует минимум температурной зависимости сопротивления, его положение смещается в область более низких температур при совершенствовании кристаллической структуры образца. Например, для обожженных материалов до 2000 °С удельное сопротивление уменьшается. Такая же зависимость сохраняется и для графитированных материалов до 400–600 °С. Дальнейшее увеличение температуры приводит к обратному эффекту.

Нужно заметить, что электропроводность углеродных волокон в три раза выше, чем аналогичный показатель одного из лучших проводников — меди. Изменяя условия термообработки, можно получить углеволокна с различными электрофизическими свойствами и использовать их при изготовлении тканых нагревателей, неметаллических электронагревательных проводов, нагревательных элементов инфракрасного диапазона, текстильных изделий с электроподогревом и т.д.

Изменяя условия термообработки, можно получить углеволокна с различными электрофизическими свойствами и использовать их при изготовлении тканых нагревателей, неметаллических электронагревательных проводов, нагревательных элементов инфракрасного диапазона, текстильных изделий с электроподогревом и т.д.

Применение углеродных волокнистых материалов в качестве нагревательных элементов позволяет:

• широко варьировать электрические характеристики за счет дополнительных технологических приемов;

• получать нагревательные элементы большой площади с равномерным распределением температуры по поверхности;

• получать нагревательные элементы, обладающие высоким показателем теплоотдачи;

• гарантировать надежное функционирование элементов в течение 30 лет и более;

• обеспечивать экологическую чистоту изделий.

Варианты применения углеволокнистых нагревательных полотен

Обогрев открытых дворовых территорий

Зимой при въезде в гараж, подземный паркинг или на открытую парковку колеса автотранспорта моментально уплотняют снег. В результате образуется скользкая наледь, гладкая площадка становится бугристой, что усложняет маневрирование и повышает вероятность аварийных ситуаций и травмоопасность. Обогрев открытых участков с помощью углеродной ткани позволяет равномерно очистить площадку от снега и льда. Не менее эффективно использование углеволокнистых полотен для обогрева тротуаров и уличных ступеней взамен дорогостоящих систем электрического и водяного отопления. Кроме того, применение этой технологии является хорошей альтернативой уборке территорий ручным способом (например, механическому скалыванию льда, при котором портится покрытие), а также использованию химически активных технической соли и других реагентов.

В результате образуется скользкая наледь, гладкая площадка становится бугристой, что усложняет маневрирование и повышает вероятность аварийных ситуаций и травмоопасность. Обогрев открытых участков с помощью углеродной ткани позволяет равномерно очистить площадку от снега и льда. Не менее эффективно использование углеволокнистых полотен для обогрева тротуаров и уличных ступеней взамен дорогостоящих систем электрического и водяного отопления. Кроме того, применение этой технологии является хорошей альтернативой уборке территорий ручным способом (например, механическому скалыванию льда, при котором портится покрытие), а также использованию химически активных технической соли и других реагентов.

Обогрев помещений

Применение углеродной ткани для обогрева помещений основано на свойствах инфракрасного излучения. В отличие от других источников тепла, ткань после подачи на нее напряжения в силу своих низкотемпературных и высокопроводящих свойств начинает отдавать тепло примерно через 30 секунд, что делает ее оптимальным решением для «интеллектуального» обогрева домов. Углеродная нагревательная ткань предназначена для использования в напольных покрытиях, стенах и потолках. Этот материал прост в применении и не требует технического обслуживания. Он тонок и неинвазивен, и поэтому может быть встроен в исходные отделочные материалы (обои, линолеум, потолочное покрытие или гипсокартон) для создания эффективной системы нагревателей.

Углеродная нагревательная ткань предназначена для использования в напольных покрытиях, стенах и потолках. Этот материал прост в применении и не требует технического обслуживания. Он тонок и неинвазивен, и поэтому может быть встроен в исходные отделочные материалы (обои, линолеум, потолочное покрытие или гипсокартон) для создания эффективной системы нагревателей.

Текстильные изделия из углеволокна

Как уже было сказано выше, углеродные материалы нашли применение и в производстве «греющей» одежды. Текстильные изделия с инфракрасным нагревом изготавливаются с использованием углеродных перфорированных пленок, комбинированных тканей с электрическим питанием от аккумуляторных батарей(безопасным напряжением 7–12 В) размером не больше сигаретной пачки. Спектр выпускаемой продукции достаточно широк: верхняя одежда для работы в условиях Крайнего Севера, для нужд армии и МЧС, для зимнего альпинизма, а также повседневного ношения в холодное время года. Углеродные нагревательные элементы используются также при производстве грелок, ковриков, накидок, матрацев, одеял, спальных мешков и мягкой мебели.

Как видим, применение нагревательной углеродной ткани весьма разнообразно, эффективно и может позволить решать задачи экономии ресурсов при строительстве и эксплуатации объектов, а также создавать комфортные условия городской среды и повседневного быта. Поэтому хотелось бы расширить границы и ускорить темпы применения таких инновационных высокотехнологичных и экономичных материалов.

Публикуется с согласия автора А. С. Волкова, руководителя направления промышленных трубопроводов ООО «Нанотехнологический центр композитов»

Как сделать углеродное волокно с нуля в домашних условиях

Эй, ты!

Я знаю, что вы пришли за нашим замечательным постом в блоге, но мы должны сообщить вам кое-что. Наш основной бизнес — это магазин, который продает множество уникальных и крутых вещей для жизни и личных аксессуаров, сделанных из НАСТОЯЩЕГО углеродного волокна.

Если вы любите углеродное волокно так же сильно, как и мы, отправляйтесь исследовать его!

Хотя полезно знать, что вы делаете, вам не обязательно быть профессионалом, когда дело доходит до изготовления деталей из углеродного волокна с нуля. Вот руководство по изготовлению углеродного волокна, которое не требует специального оборудования или навыков.

Вот руководство по изготовлению углеродного волокна, которое не требует специального оборудования или навыков.

СВЯЗАННЫЕ С: Для чего используется пленка из углеродного волокна?

В этой статье:

- Расходные материалы

- Меры предосторожности

- Подготовьте форму

- Подготовка углеродного волокна

- Укладка ткани

Как сделать детали из углеродного волокна в домашних условиях

Расходные материалы

За деталями из углеродного волокна стоит много научных исследований, и в некоторых случаях вы можете использовать листы углеродного волокна, а не создавать детали с нуля. Но если вы не можете использовать листы или хотите научиться делать углеродное волокно в домашних условиях, вам понадобятся некоторые материалы.

В наш стартовый комплект из углеродного волокна входит все необходимое для начала работы, в том числе:

- 1 кусок 3k 2×2 саржевой ткани из углеродного волокна 24 x 50 дюймов

- Восковая смазка

- 1 пара перчаток

- 2 1 унция.

мерные чашки

мерные чашки - 6,67 унций эпоксидной смолы

- 3,33 унции эпоксидного отвердителя

- 2 фиксатора языка для перемешивания

- 1 кисть для нанесения эпоксидной смолы

- 1 скребок для обеспечения надлежащего смачивания

- Руководство по эксплуатации, описывающее основы укладки и ремонта углеродного волокна

Кроме того, вам понадобится наждачная бумага, защитные очки и респиратор от пыли. И, в зависимости от детали, которую вы изготавливаете, пенопластовые плиты могут пригодиться для формирования формы.

Для некоторых проектов вам понадобится вакуумный мешок для удаления воздуха, пропитки волокон эпоксидной смолой и скрепления слоев. Если вы не уверены, требуется ли это для вашего проекта, свяжитесь с нами для получения рекомендаций.

Меры предосторожности

Вы всегда должны носить защитное снаряжение, такое как перчатки, защитные очки и лицевую маску. Хотя эпоксидная смола пахнет не так неприятно, как полиэфирная смола, все же лучше работать в хорошо проветриваемом помещении. Также крайне важно защитить горло, легкие и глаза от пыли из углеродного волокна. Мелкие волокна будут перемещаться по воздуху и вызывать раздражение или зуд.

Также крайне важно защитить горло, легкие и глаза от пыли из углеродного волокна. Мелкие волокна будут перемещаться по воздуху и вызывать раздражение или зуд.

Во-вторых, эпоксидные и другие смолы могут вызывать раздражение кожи. Некоторые люди более восприимчивы, чем другие. Но со временем у вас может развиться чувствительность. Поэтому лучше с самого начала избегать прямого контакта со смолами. Кожная реакция обычно включает зуд, сыпь или и то, и другое, и может различаться по интенсивности. Чтобы защитить кожу, надевайте перчатки и одежду с длинными рукавами при работе с углеродным волокном и смолами.

СВЯЗАННЫЕ: Возвращение к жизни старого углеродного волокна

Подготовьте форму

Прежде чем начать, вам понадобится форма, чтобы придать углеродному волокну желаемую форму. Формы доступны в Интернете или у розничных продавцов, и вы часто можете купить формы у поставщиков автомобилей и мотоциклов.

В некоторых случаях оригинальная деталь может работать как литейная форма, но только если она не повреждена. Любые дефекты на поверхности перейдут на все, что вы делаете.

Любые дефекты на поверхности перейдут на все, что вы делаете.

Вы можете использовать традиционную мужскую или женскую форму, в зависимости от вашей детали и предпочтений. Для этого типа формы вы будете накладывать несколько кусков ткани из углеродного волокна.

Мужской слепок обычно дешевле и быстрее в изготовлении, но он будет «расти» с каждым слоем. Поэтому учитывайте окончательный размер при изготовлении детали из углеродного волокна.

Другой вариант — использовать сердцевину в качестве формы для укладки и готового продукта. Вместо того, чтобы укладывать углеродное волокно в форму, вы можете обернуть ткань вокруг сердцевины, чтобы сформировать цельный кусок.

Для первого метода покройте форму разделительным воском. Воск создает слой между смолой и формой, но не затвердевает. Это позволяет отделить углеродное волокно от формы после его отверждения.

Подготовьте углеродное волокно

Затем нарежьте углеродное волокно по размеру и пропитайте его эпоксидной смолой.

Чтобы разрезать углеродную ткань по размеру, требуется некоторая практика. Края разреза могут начать распускаться, но вы можете использовать целлофановую ленту, чтобы пометить разрез, прежде чем начнете предотвращать это.

Укладка ткани

Последний шаг — укладка ткани в форму или поверх нее. Нанесите дополнительный слой эпоксидной смолы между каждым слоем. Убедитесь, что вы покрыли всю поверхность каждого слоя.

Количество слоев зависит от детали, которую вы делаете.

Вы можете использовать стальной валик или ракель, чтобы прижать слои и удалить воздух. Вы также можете использовать вакуум, чтобы уменьшить количество пузырьков воздуха во время отверждения.

После того, как вы закончили укладку, пришло время поместить форму в изолированную среду. Обычно эпоксидные смолы отверждаются при температуре около 250°F. Вы также можете использовать эпоксидные смолы, отверждающиеся при комнатной температуре, но они требуют больше времени для полного отверждения.

После отверждения смолы извлеките волокно из формы и отшлифуйте шероховатые края.

В заключение, это простое руководство по изготовлению углеродного волокна в домашних условиях поможет вам начать работу. Хотя можно создавать детали из углеродного волокна с нуля, некоторые из них требуют большего мастерства, чем другие. Лучше всего начинать с простых, плоских дизайнов и постепенно переходить к более сложным проектам.

Нужна помощь с вашим проектом по углеродному волокну? Свяжитесь с нами или посетите наш веб-сайт для вдохновения.

ВВЕРХ СЛЕДУЮЩИЙ:

- 5 забавных вариантов использования листов из углеродного волокна

- Классный материал из углеродного волокна, который мы нашли на YouTube

- Что подарить папе в 2020 году | Классные идеи подарков для мужчин

Назад к блогу об углеродном волокне

Rock West Да – изготовление углеродного волокна своими руками возможно

Большинство клиентов, которые покупают материалы из углеродного волокна у Rock West Composites, являются профессионалами. Они используют то, что покупают у нас, для изготовления отдельных деталей и готовой продукции, которую намереваются продавать своим клиентам. Но хотите верьте, хотите нет, но некоторые из наших клиентов занимаются производством товаров своими руками. Да, изготовление своими руками вполне возможно.

Они используют то, что покупают у нас, для изготовления отдельных деталей и готовой продукции, которую намереваются продавать своим клиентам. Но хотите верьте, хотите нет, но некоторые из наших клиентов занимаются производством товаров своими руками. Да, изготовление своими руками вполне возможно.

Это правда, что углеродное волокно и подобные композиты являются сложными материалами, за которыми стоят многие научные исследования. Но вам не нужно проходить дорогой и трудоемкий процесс создания углеродного волокна для ваших собственных макетов. У нас вы можете купить листы и препреги из углеродного волокна. Rock West и наши поставщики сделали всю тяжелую работу за вас. Вы берете то, что покупаете у нас, и выполняете процесс укладки дома.

Если вы хотите узнать больше о производстве своими руками, в Интернете есть отличные видеоролики. Мы нашли одну серию, демонстрирующую, как делать пропеллеры для дронов, армированные углеродным волокном. Изготовитель, создавший видеоролики, начал с пенопластового сердечника, который затем усилил листами из углеродного волокна, чтобы создать довольно впечатляющий реквизит.

1. СОЗДАЙТЕ ИНСТРУМЕНТ

Первый шаг в изготовлении своими руками — это изготовление инструмента. В мире композитов инструмент — это форма. Вы можете создать инструмент одним из двух способов. Во-первых, нужно сделать традиционную форму, в которую вы будете помещать листы из углеродного волокна в несколько слоев. После отверждения вы вынимаете деталь из формы.

Другой вариант — сделать то, что сделал производитель дронов. Он создал инструмент, который служил и формой для его укладки, и ядром готового продукта. Вместо того, чтобы укладывать листы углеродного волокна в свой инструмент, он обернул инструмент листами. После отверждения у него остался один сплошной кусок.

2. ПОДГОТОВКА ЛИСТОВ УГЛЕРОДНОГО ВОЛОКНА

Следующим шагом является подготовка листов углеродного волокна путем их вырезания по размеру и пропитки эпоксидной смолой. Обратите внимание, что вам не нужно пропитывать, если вы используете препреги. Листы препрега уже пропитаны эпоксидной смолой.

Резка углеродного волокна по размеру требует некоторой практики. Одна из вещей, которую делает производитель в видеоролике с дронами, это отмечает линии разреза, а затем приклеивает целлофановую ленту с обеих сторон перед разрезанием. Таким образом, когда он в конце концов разрезает материал, необработанные края по обе стороны от разреза не начнут распутываться. Это маленькие трюки, которым вы учитесь на ходу.

3. УКЛАДКА МАТЕРИАЛА

Шаг номер три — укладка материала из углеродного волокна внутри или поверх инструмента. С каждым слоем вы будете наносить дополнительную эпоксидную смолу, чтобы убедиться, что вся поверхность каждого листа пропитана. Многие изготовители DIY используют стальной валик, чтобы плотно прижать слои на место и одновременно удалить воздух. Чтобы уменьшить количество воздушных пузырей или «пустот», также рекомендуется вакуумировать лафет, чтобы удалить воздух во время отверждения.

Количество слоев, необходимых для завершения укладки, зависит от конструкции вашей детали. Некоторые части требуют большего количества слоев, чем другие. В любом случае, последний шаг — поместить форму в изолированную среду и немного нагреть. Типичные эпоксидные смолы отверждаются при температуре около 250F, но также доступны эпоксидные смолы, отверждаемые при комнатной температуре, для полного отверждения которых требуется немного больше времени.

Некоторые части требуют большего количества слоев, чем другие. В любом случае, последний шаг — поместить форму в изолированную среду и немного нагреть. Типичные эпоксидные смолы отверждаются при температуре около 250F, но также доступны эпоксидные смолы, отверждаемые при комнатной температуре, для полного отверждения которых требуется немного больше времени.

То, что мы здесь описали, представляет собой основы изготовления углеродного волокна своими руками. Очевидно, что это еще не все, поскольку части становятся более сложными. Смысл здесь был просто в том, чтобы сообщить вам, что изготовление углеродного волокна своими руками возможно.

- Новое сообщение

- Старый пост

Powered by Mirasvit Magento 2 Extensions

24 августа 2022 г.

Запуск Мистера Голубого Неба

Студенты Технологического института Джорджии взлетели в небо с одним из своих последних проектов, главной целью которого было проектирование, создание и запуск ракеты. Есть много факторов, которые усложняют проектирование ракет, в том числе необходимость учитывать тепло, вес и долговечность. Технологический институт Джорджии Ramblin’ Rocket Club и компания Georgia Tech Experimental Rocketry (GTXR) разработали дизайн «Мистер Голубое небо» и выбрали Rock West Composites, чтобы предоставить им детали, необходимые для его изготовления. Деталь ракеты (слева) и технической группы Джорджии (справа) Наша инженерная группа разработала изготовленные на заказ трубки из стекловолокна, намотанные на высокотемпературную смолу. Используя наши трубы, команды Технологического института Джорджии продвинули все возможности самодельной ракетной техники и провели успешный запуск! Целью команды для Mr. Blue Sky было достижение скорости выше 3 Маха и высоты более 100 000 футов. Хотя этот первый запуск не дал идеальных результатов, только скорость 1 Маха и высота 19000 футов, он по-прежнему остается впечатляющим и предоставил команде много ценной информации для изучения.

Есть много факторов, которые усложняют проектирование ракет, в том числе необходимость учитывать тепло, вес и долговечность. Технологический институт Джорджии Ramblin’ Rocket Club и компания Georgia Tech Experimental Rocketry (GTXR) разработали дизайн «Мистер Голубое небо» и выбрали Rock West Composites, чтобы предоставить им детали, необходимые для его изготовления. Деталь ракеты (слева) и технической группы Джорджии (справа) Наша инженерная группа разработала изготовленные на заказ трубки из стекловолокна, намотанные на высокотемпературную смолу. Используя наши трубы, команды Технологического института Джорджии продвинули все возможности самодельной ракетной техники и провели успешный запуск! Целью команды для Mr. Blue Sky было достижение скорости выше 3 Маха и высоты более 100 000 футов. Хотя этот первый запуск не дал идеальных результатов, только скорость 1 Маха и высота 19000 футов, он по-прежнему остается впечатляющим и предоставил команде много ценной информации для изучения. Недавно был доставлен новый комплект наших высокотемпературных трубок, на этот раз из углеродного волокна, и они должны полететь летом 2023 года. «Rock West был единственным поставщиком, способным предоставить высокотемпературное композитное решение, в котором нуждалась наша команда, с трубами, поставленными в соответствии со спецификацией и с коротким временем выполнения». — Джоуи Близнецы, Технологический институт Джорджии. Мистер Блю Скай успешно запускается Rock West Composites с радостью поддерживает команды любого размера в их начинаниях, всегда вдохновляя людей на достижение величия. Если у вас есть собственный проект, такой как Технологический институт Джорджии, загляните на нашу страницу студенческих скидок. Мы предоставляем студентам и командам в образовательных программах STEM 15% скидки на наши стоковые продукты. Желаем компании Georgia Tech Ramblin’ Rocket Club и компании Georgia Tech Experimental Rocketry (GTXR) удачи в разработке будущих итераций Mr. Blue Sky! Грубая сторона ракетной техники

Недавно был доставлен новый комплект наших высокотемпературных трубок, на этот раз из углеродного волокна, и они должны полететь летом 2023 года. «Rock West был единственным поставщиком, способным предоставить высокотемпературное композитное решение, в котором нуждалась наша команда, с трубами, поставленными в соответствии со спецификацией и с коротким временем выполнения». — Джоуи Близнецы, Технологический институт Джорджии. Мистер Блю Скай успешно запускается Rock West Composites с радостью поддерживает команды любого размера в их начинаниях, всегда вдохновляя людей на достижение величия. Если у вас есть собственный проект, такой как Технологический институт Джорджии, загляните на нашу страницу студенческих скидок. Мы предоставляем студентам и командам в образовательных программах STEM 15% скидки на наши стоковые продукты. Желаем компании Georgia Tech Ramblin’ Rocket Club и компании Georgia Tech Experimental Rocketry (GTXR) удачи в разработке будущих итераций Mr. Blue Sky! Грубая сторона ракетной техники

Подробнее. ..

..

17 августа 2022 г.

Углеродное волокно на каждый день

Композиты обычно используются как легкий и прочный материал. Композиты можно использовать во многих основных областях, например, в морской или космической технике. Даже тогда важно восхищаться небольшими повседневными проектами, для которых каждый может использовать наши композиты.

Познакомьтесь с Джоном Кимбаллом, нашим специалистом по техническим вопросам и приложениям. Он находит удовольствие в работе с углеродным волокном и любит использовать его в своих личных проектах. В идеале ему нравится создавать любой продукт, который выигрывает не только от возможностей углеродного волокна, но и от его футуристического вида. Два года назад Джон начал проект с использованием одного из наших продуктов для создания ножа, идеально подходящего для использования с углеродным волокном. Нож Джона Кимбалла Первоначально он начал этот проект с выпуска Rock West нового продукта, плиты из углеродного волокна, несколько лет назад. Эта древесно-стружечная плита известна как «кованый углерод» или «дамасский углерод», который представляет собой короткие нити углеродного волокна, спрессованные в пластину.

Он объясняет свой процесс создания так: «Я просто разобрал старый нож и проследил общую форму по оригинальным частям рукоятки, а затем использовал наждачную бумагу и ручные шлифовальные машины, чтобы завершить профиль. После того, как форма была закончена, я использовал мелкую наждачную бумагу, чтобы удалить царапины, а затем использовал полировальный состав, чтобы придать ей гладкую поверхность. Нахождение отверстий под винты было самой сложной задачей, так как все три отверстия должны соответствовать очень жестким допускам». Удивительно, но даже по прошествии двух лет, по его словам, нож остается в отличном состоянии.

Rock West всегда поощряет инженеров и мастеров-любителей использовать композиты вне крупных проектов.

Нож Джона Кимбалла Первоначально он начал этот проект с выпуска Rock West нового продукта, плиты из углеродного волокна, несколько лет назад. Эта древесно-стружечная плита известна как «кованый углерод» или «дамасский углерод», который представляет собой короткие нити углеродного волокна, спрессованные в пластину.

Он объясняет свой процесс создания так: «Я просто разобрал старый нож и проследил общую форму по оригинальным частям рукоятки, а затем использовал наждачную бумагу и ручные шлифовальные машины, чтобы завершить профиль. После того, как форма была закончена, я использовал мелкую наждачную бумагу, чтобы удалить царапины, а затем использовал полировальный состав, чтобы придать ей гладкую поверхность. Нахождение отверстий под винты было самой сложной задачей, так как все три отверстия должны соответствовать очень жестким допускам». Удивительно, но даже по прошествии двух лет, по его словам, нож остается в отличном состоянии.

Rock West всегда поощряет инженеров и мастеров-любителей использовать композиты вне крупных проектов. Есть много простых предметов, которые можно было бы использовать из легкого и прочного материала, например, ручки, луки или, в данном случае, нож 9.0005

Есть много простых предметов, которые можно было бы использовать из легкого и прочного материала, например, ручки, луки или, в данном случае, нож 9.0005

Подробнее…

29 июля 2022 г.

Почему RWC получила золотую награду CMS от CERN

Как мы объявили в социальных сетях ранее в этом месяце, Rock West Composites (RWC) получила Золотую награду CMS для промышленности от CERN за «превосходство в совместной доработке дизайна и последующем изготовлении прототипа опорной трубы BTL-Tracker». Прототип был спроектирован и построен для детектора CMS (компактный мюонный соленоид). Rock West Composites была номинирована на премию Университета Пердью, с которым мы работали над этим сложным и трудным проектом.

Rock West была одной из пяти компаний и единственной американской компанией, получившей одну из этих престижных наград за 2022 год. Но что действительно интересно, так это инновации, которые позволили этому проекту достичь поставленных целей. Демонстрационная труба диаметром 2,4 метра и длиной 1 метр должна была соответствовать всем техническим требованиям с использованием инструментов и процессов, которые можно было масштабировать до будущей версии длиной 5,2 метра, ПЛЮС остававшейся доступной по цене. Длина будущей полномасштабной трубы значительно увеличивает сложность и стоимость.

Прототип требовал сотрудничества с Университетом Пердью для настройки конструкции для производства. Если бы композитные ламинаты укладывались традиционным способом, прототип стоил бы в 8–20 раз дороже. Также было бы сложнее удерживать точный диаметр, поскольку изогнутые композитные ламинаты деформируются при отверждении. Решение, предложенное командой Purdue/RWC, состояло в том, чтобы выточить круговые ребра жесткости в виде прецизионных дуговых сегментов из толстого слоистого углеродного волокна (вместо того, чтобы укладывать их на круглую форму).

Но что действительно интересно, так это инновации, которые позволили этому проекту достичь поставленных целей. Демонстрационная труба диаметром 2,4 метра и длиной 1 метр должна была соответствовать всем техническим требованиям с использованием инструментов и процессов, которые можно было масштабировать до будущей версии длиной 5,2 метра, ПЛЮС остававшейся доступной по цене. Длина будущей полномасштабной трубы значительно увеличивает сложность и стоимость.

Прототип требовал сотрудничества с Университетом Пердью для настройки конструкции для производства. Если бы композитные ламинаты укладывались традиционным способом, прототип стоил бы в 8–20 раз дороже. Также было бы сложнее удерживать точный диаметр, поскольку изогнутые композитные ламинаты деформируются при отверждении. Решение, предложенное командой Purdue/RWC, состояло в том, чтобы выточить круговые ребра жесткости в виде прецизионных дуговых сегментов из толстого слоистого углеродного волокна (вместо того, чтобы укладывать их на круглую форму). При этом использовались свойства ламината в плоскости, а именно изотропность и низкий коэффициент теплового расширения (КТР). Это позволило избежать осложнений из-за высокого КТР по толщине. Построение дуговых сегментов также позволило использовать модульность производственного процесса, избегая очень больших (дорогих) инструментов и упрощая конструкцию. Витрувианский человек отдыхает. Это Ли с последним кольцом жесткости. Завершенный прототип BTL-

При этом использовались свойства ламината в плоскости, а именно изотропность и низкий коэффициент теплового расширения (КТР). Это позволило избежать осложнений из-за высокого КТР по толщине. Построение дуговых сегментов также позволило использовать модульность производственного процесса, избегая очень больших (дорогих) инструментов и упрощая конструкцию. Витрувианский человек отдыхает. Это Ли с последним кольцом жесткости. Завершенный прототип BTL-

Подробнее…

10 июня 2022 г.

Rock West Marine теперь поставляет OEM-производителям

С момента реформирования морского подразделения Rock West Composites в августе 2021 года мы получили заказы от двух проверенных и заслуживающих доверия брендов в секторе рынка дайвинга для подводной охоты. Rock West теперь гордится тем, что является поставщиком компонентов для копий и плавников для этих высококлассных, уважаемых OEM-производителей. В конце прошлого года к Rock West Marine обратился один из крупнейших производителей высококлассных копий с просьбой разработать прецизионные трубки в соответствии с требованиями их бренда. Мы получили оплаченный заказ на разработку композитных труб одинакового диаметра с рулонной обмоткой и намотанной нитью для проведения прямого сравнительного исследования. В рамках квалификационного процесса наш клиент заказал достаточно пробирок с образцами для проведения полевых испытаний со своим профессиональным персоналом и спортсменами. И полевые испытания, и статические лабораторные испытания проводились параллельно. Наш клиент тщательно оценил производительность, прежде чем выбрать оптимальное решение, а затем разместил второй небольшой производственный заказ у RW в начале этого 2022 года. Наш клиент доволен производительностью Rock West и размещает дополнительные заказы на лампы этой квалифицированной конструкции в будущем.

Rock West теперь гордится тем, что является поставщиком компонентов для копий и плавников для этих высококлассных, уважаемых OEM-производителей. В конце прошлого года к Rock West Marine обратился один из крупнейших производителей высококлассных копий с просьбой разработать прецизионные трубки в соответствии с требованиями их бренда. Мы получили оплаченный заказ на разработку композитных труб одинакового диаметра с рулонной обмоткой и намотанной нитью для проведения прямого сравнительного исследования. В рамках квалификационного процесса наш клиент заказал достаточно пробирок с образцами для проведения полевых испытаний со своим профессиональным персоналом и спортсменами. И полевые испытания, и статические лабораторные испытания проводились параллельно. Наш клиент тщательно оценил производительность, прежде чем выбрать оптимальное решение, а затем разместил второй небольшой производственный заказ у RW в начале этого 2022 года. Наш клиент доволен производительностью Rock West и размещает дополнительные заказы на лампы этой квалифицированной конструкции в будущем. Котируются новые конструкции трубок для копий и других сопутствующих товаров. Эрик Торстенсен, генеральный директор морского подразделения, выражает большую благодарность Брайану Шелби и Энтони Фэйрхерсту за техническое руководство разработкой и доставку нашего первого заказа на производство шестового копья нашему клиенту. В августе 2021 года Rock West Marine собрала небольшую команду по исследованиям и разработкам во главе с Итаном Гормиканом для разработки двух различных (средних и мягких) гибких лопастей из углеродного композитного материала, чтобы предложить их будущим OEM-клиентам. Компания Rock West Marine посетила выставку DEMA (Ассоциация водолазного снаряжения и маркетинга) в Лас-Вегасе в прошлом году и продемонстрировала наши недавно разработанные лопасти ласт, а также другие продукты. Мы получили отличные отзывы от заинтересованных OEM-производителей, дайв-центров и частных лиц, подтверждающих наш выход на этот рынок. Эрик благодарит Джулию Уиллис, Итана Гормикана, Брайана Шелби и Райлана Хейса

Котируются новые конструкции трубок для копий и других сопутствующих товаров. Эрик Торстенсен, генеральный директор морского подразделения, выражает большую благодарность Брайану Шелби и Энтони Фэйрхерсту за техническое руководство разработкой и доставку нашего первого заказа на производство шестового копья нашему клиенту. В августе 2021 года Rock West Marine собрала небольшую команду по исследованиям и разработкам во главе с Итаном Гормиканом для разработки двух различных (средних и мягких) гибких лопастей из углеродного композитного материала, чтобы предложить их будущим OEM-клиентам. Компания Rock West Marine посетила выставку DEMA (Ассоциация водолазного снаряжения и маркетинга) в Лас-Вегасе в прошлом году и продемонстрировала наши недавно разработанные лопасти ласт, а также другие продукты. Мы получили отличные отзывы от заинтересованных OEM-производителей, дайв-центров и частных лиц, подтверждающих наш выход на этот рынок. Эрик благодарит Джулию Уиллис, Итана Гормикана, Брайана Шелби и Райлана Хейса

Подробнее. ..

..

25 мая 2022 г.

Испытания обтекателя в нашей собственной радиочастотной испытательной камере

В новой штаб-квартире Rock West у нас есть испытательная лаборатория радиочастот для поддержки наших многочисленных программ обтекателя, антенны и интегрированных структур радиочастот. Недавно у нас был обтекатель, который требовал физических характеристик производительности в рамках плана тестирования и проверки. Для этой конкретной программы обтекатель обеспечивает высокоэффективную защиту с низкими потерями для современного радиолокационного оборудования. Он имеет как военные, так и коммерческие приложения и создан при поддержке поставщика решений R4 Integration, Inc. Обтекатель представляет собой многослойную сэндвич-конструкцию, в которой используются материалы с низкой диэлектрической проницаемостью, оптимизированные для обеспечения низких потерь при передаче в широком диапазоне частот. У этого клиента были интересующие узкие полосы частот, и мы смогли настроить обтекатель для достижения наилучших характеристик в этих конкретных полосах частот. Установка обтекателя на тестовую раму Эта программа требовала физической проверки при большом количестве углов обзора, чтобы отобразить характеристики обтекателя по всей поверхности. Чтобы эффективно протестировать множество углов обзора, наша команда заказала специальную конструкцию для размещения обтекателя с шагом 5 градусов как в азимутальной, так и в вертикальной плоскостях. Он построен в основном из дерева и стекловолокна, чтобы свести к минимуму структурные радиочастотные помехи. Это изображения из процесса тестирования. Тестирование потерь передачи для обтекателя под разными углами обзора Успешное тестирование и характеристика этого обтекателя позволили нашему заказчику предоставить клиенту обратную связь о производительности на уровне системы, отвечающую требованиям как для бортового терминала, так и для систем спутниковой связи.

У этого клиента были интересующие узкие полосы частот, и мы смогли настроить обтекатель для достижения наилучших характеристик в этих конкретных полосах частот. Установка обтекателя на тестовую раму Эта программа требовала физической проверки при большом количестве углов обзора, чтобы отобразить характеристики обтекателя по всей поверхности. Чтобы эффективно протестировать множество углов обзора, наша команда заказала специальную конструкцию для размещения обтекателя с шагом 5 градусов как в азимутальной, так и в вертикальной плоскостях. Он построен в основном из дерева и стекловолокна, чтобы свести к минимуму структурные радиочастотные помехи. Это изображения из процесса тестирования. Тестирование потерь передачи для обтекателя под разными углами обзора Успешное тестирование и характеристика этого обтекателя позволили нашему заказчику предоставить клиенту обратную связь о производительности на уровне системы, отвечающую требованиям как для бортового терминала, так и для систем спутниковой связи. Rock West производит обтекатели от L-диапазона до Ka-диапазона с потерями при передаче обычно ниже -1,0 дБ, при этом многие обтекатели настроены на потери ниже -0,5 дБ в основных диапазонах передачи и приема. Наши собственные возможности тестирования позволяют нам быстро тестировать прототипы, сокращать сроки программ и снижать риски для программ со строгими требованиями к радиочастотам. Этот обтекатель разработан,

Rock West производит обтекатели от L-диапазона до Ka-диапазона с потерями при передаче обычно ниже -1,0 дБ, при этом многие обтекатели настроены на потери ниже -0,5 дБ в основных диапазонах передачи и приема. Наши собственные возможности тестирования позволяют нам быстро тестировать прототипы, сокращать сроки программ и снижать риски для программ со строгими требованиями к радиочастотам. Этот обтекатель разработан,

Подробнее…

Как производить детали из углеродного волокна

Композитные материалы, такие как пластмассы, армированные углеродным волокном, являются универсальными и эффективными материалами, стимулирующими инновации на различных рынках, от аэрокосмической промышленности до здравоохранения. Они превосходят традиционные материалы, такие как сталь, алюминий, дерево или пластик, и позволяют производить высокопроизводительные легкие изделия.

В этом руководстве вы узнаете об основах производства деталей из углеродного волокна, в том числе о различных методах укладки, ламинирования и формования углеродного волокна, а также о том, как использовать 3D-печать для изготовления форм из углеродного волокна, чтобы снизить затраты и сэкономить время.

Информационный документ

Загрузите этот технический документ, чтобы ознакомиться с рекомендациями по проектированию композитных пресс-форм и пошаговыми инструкциями по методам препрега и ручного ламинирования для создания деталей из углеродного волокна.

Загрузить информационный документ

Композитный материал представляет собой комбинацию двух или более компонентов с характеристиками, отличными от характеристик этих отдельных компонентов. Инженерные свойства обычно улучшаются, такие как дополнительная прочность, эффективность или долговечность. Композиты состоят из армирующего материала — волокна или частиц, скрепленных матрицей (полимерной, металлической или керамической).

Полимеры, армированные волокном (FRP) доминируют на рынке и стимулируют рост новых применений в различных отраслях промышленности. Среди них углеродное волокно является широко используемым композитом, в частности, для самолетов, гоночных автомобилей и велосипедов, поскольку оно более чем в три раза прочнее и жестче, чем алюминий, но на 40% легче. Он образован армированным углеродным волокном, связанным с эпоксидной смолой.

Он образован армированным углеродным волокном, связанным с эпоксидной смолой.

Волокна могут иметь однонаправленное переплетение и стратегически выровнены для создания прочности по отношению к вектору. Переплетенные волокна можно использовать для создания прочности в нескольких векторах, и они также отвечают за фирменный стеганый вид композитных деталей. Обычно детали изготавливаются с комбинацией обоих. Доступно несколько типов волокон, в том числе:

| Стеклопластик | Углеродное волокно | Арамидное волокно (Kevlar) |

|---|---|---|

| Самая популярная плавник | ||

| Самая популярная плавник | ||

| Самая популярная плавник | ||

| 7. Самая популярная плавник | ||

| Самая популярная плавник | Более высокая ударопрочность и стойкость к истиранию, чем у углеродного волокна Низкая прочность на сжатие Трудно резать или обрабатывать |

Смола используется для скрепления этих волокон и создания жесткого композита. В то время как сотни видов смол можно использовать, вот наиболее популярные: